拉力试验机破坏性测量系统分析报告

- 格式:xls

- 大小:66.50 KB

- 文档页数:1

拉力试验报告引言:拉力试验是一种常见的力学测试方法,通过施加拉力来测试材料的强度和可塑性。

本篇报告将以拉力试验为主题,讨论其原理、应用领域以及可能的影响因素。

一、拉力试验的原理及步骤拉力试验利用拉力机等设备施加垂直方向的拉力于被测试材料上,并测量材料在不同拉力下的应变和变形。

其基本原理是根据胡克定律,材料的应变与受力成正比。

通过将拉力逐渐增加,记录拉伸过程中的应变和载荷值,可以获得材料的力学性能数据。

拉力试验的步骤主要包括样品准备、试验设备设置、加载过程、数据采集及分析等环节。

首先,选取具代表性的材料样品,并按照标准尺寸切割。

接下来,将样品固定在拉伸机上,并对设备进行校准和调整,确保试验参数准确。

然后,开始加载样品,逐渐增加拉力直至材料破坏。

在拉伸过程中,要及时记录应变和载荷值,并进行数据采集。

最后,对试验数据进行分析,得出材料的强度、弹性模量等力学性能指标。

二、拉力试验的应用领域拉力试验广泛应用于材料科学、工程设计、制造业等领域。

其中,材料科学领域是拉力试验最常见的应用领域之一。

通过拉力试验,可以获得材料的屈服强度、断裂强度、延伸率等力学性能参数,为材料的选择和设计提供科学依据。

在工程设计中,拉力试验被用于评估材料在受力环境下的表现,以保证工程结构的安全性。

此外,制造业中的产品质量控制也需要依靠拉力试验来检验材料的可靠性和耐久性。

三、影响拉力试验结果的因素1.材料性质:不同材料具有不同的抗拉能力和可塑性,因此其拉伸行为也会有所差异。

材料的组成、结构、处理方式等因素都会对测试结果产生影响。

2.试验环境:试验温度、湿度等环境条件也会影响拉力试验的结果。

温度的变化可能会导致材料的力学性能发生变化,因此在试验过程中应尽量控制环境因素的影响。

3.试验参数设置:在拉力试验中,试验速度、加载方式、加载方向等参数的设定也会对结果产生影响。

不同的参数选择可能导致不同的应变速率,从而影响材料的呈现塑性或脆性行为。

MSA分析报

2 207.12 103.56 1

0.5066序号(测量员)

12 2453.0 7 204.42 3

重复性合计29 2738.5量具

R&R

方差分量

来源方差分量

贡献率合计量具 R&R 5.221 4.98 重复性

5.221 4.98 再现性

0.000 0.00部件间99.601 95.02合计变异104.82 2

差下限= 90

研究变异 %研究变%公差来源标准差(SD) (6 * SD)异(%SV) (SV/To 合计量具 R&R 2.2849 13.709 7

22.32 重复性

2.2849 1

3.709 7

22.32 再现性

0.0000 0.0000 0.00 0.00部件间9.9800 59.880 2

97.48合计变异10.238 3

61.429 5

可区分的类别数 = 6

分析

分析结论编制确认拉伸强度 的量具 R&R(嵌套):

1、合计量具 R&R贡献率:4.98%,小于10%,表明测量系统可接受。

2、来自部件间的贡献百分比 (95.02) 大于合计量具 R&R 的贡献百分比 (4.98)。

这表明大部分变异是由于部件间的差异所致。

3、合计量具 R&R %研究变异:16.34%,小于30%,表明测量系统有条件接受。

需考虑具体应用、测量设备 成本、维修成本或其他因素。

4、可区分类别数为6,大于5,表明测量系统可接受。

测试为破坏性测试,统一编号样本为近似相同,并非完全为同一样本,采用嵌套方差分析方法。

王某亮

测量系统可接受周A。

破坏性试验测量系统分析方法前些日子,我在回复一个坛友关于破坏性测量系统分析的相关问题时作了简单的答复,现重新整理了一下,单独作为一个主题发表,就算是抛砖引玉吧!希望大家踊跃发言,积极参与讨论!MSA手册(第三版)中,关于破坏性测量系统分析的内容作为复杂测量系统中的一种只在第四章中作了简单的介绍,而没有像简单测量系统分析一样有比较详尽的解释。

因此,当我们进行破坏性测量系统分析时往往无所适从。

根据手册的要求,破坏性测量系统分析一般要做稳定性分析和变异性分析。

稳定性分析可分为S3和S4两种情况。

S3是从稳定过程中的大量样本,S4是分割样本(一般),每次采用单一样本。

变异性分析可分为V3和V4两种情况。

V3是分割样本(m=2),V4是分割样本(一般)。

大家可以根据取样的具体情况选取相应的分析方法。

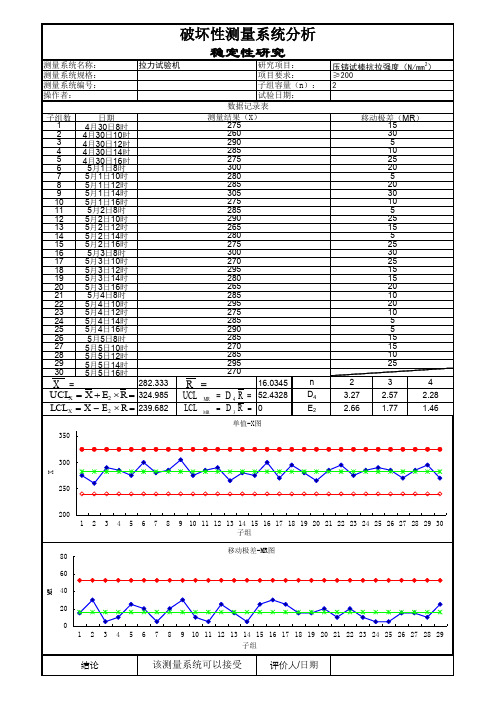

下面,我结合大家用得较多的拉力试验机测量系统分析对从稳定过程中进行大量取样的S3分析法作一个简要介绍。

一、分析方案:根据拉力试验机的特点,一般是从稳定的过程中进行大量取样。

因此,对拉力试验机进行测量系统分析时,一般只要采用S3分析法进行稳定性分析,而不必做变异性分析。

考虑到用拉力试验机进行检测时对样本的破坏性,一般要化费较高的成本,故推荐用需要较少样本的单值移动极差图进行分析。

二、取样问题:从稳定过程中进行大量取样时,要求过程是受控的,而要判断过程是否受控,可进行过程能力分析,方法就不用我多说了吧。

问题在于,进行过程能力分析必须要由可靠的测量系统来保证,这也正是进行测量系统分析的目的所在。

这就产生了循环论证的问题。

怎么解决呢?其实,MSA手册(第三版)中对此也作了解释。

先看看手册147页中的这段话:“通过对n≥30个零件的能力研究,以确定总变差(这种初步研究也应该被用来验证样本的一致性,即所有零件(样本)来自单边形式的分布)”。

也就是说,在进行破坏性测量系统分析的时候,我们先假定测量系统是可靠的(或者使用原有的经过验证的可靠的测量系统),并对过程能力进行初步研究,以保证样本的一致性。

拉力试验机主要由机型部分、测量部分、伺服驱动部分、单片机测控系统、管理软件等五方面组成。

拉力试验机组成部分1、机械部分:拉力试验机的机械部分包括立柱、机械平台、减速齿轮箱、滚珠丝杠、固定横梁、移动横梁等几部分。

在动横梁的滑道上有上下限位开光装置,能够防止横梁的突然上升或者下降将试样的传感器损坏。

动横梁是由滚珠丝杠的旋转来带动的,电机的主轴转动通过同步齿行胶带转移到减速器的滚珠丝杠上并带动横梁上下移动。

滚珠丝杠和电机连接2、测量部分:拉力机的测量部分包括测力传感器,光电编码器、信号放大器、单片机、通讯电路、管理软件等几个部分。

测量内容包括加载负荷测量、试样变形测量、横梁位移测量。

加载负荷测量利用测力传感器来测量,将力值的变化转变为应变片电阻的变化,在通过电桥电路转变为相应电压的变化,通过对变化电压的处理即可得出加载力的大小。

横梁位移的测量是通过伺服电机的增量式光电编码器的反馈脉冲来获得的,它的工作原理是通过对脉冲个数的计数来计算动横梁对应的位移量,这些脉冲信号可以直接用单片机来计数和处理。

3、伺服驱动部分:拉力试验机的伺服驱动部分包括伺服电机、驱动驱动器、单片机控制系统、通讯几口、管理软件机等几个部分。

伺服驱动的功能是将计算机发出的命令通过单片机控制系统送给驱动器,驱动交流电机按设定的速度、方向转动,并适时停转,从而控制动横梁的上升、下降、停止,完成试样的拉伸和压缩。

4、单片机测控系统:拉力机的单片机测控系统是测量部分、伺服驱动部分和管理软件连接的中间桥梁,包括力值传感器、变形传感器、AD转换器、光电编码器等部分。

通过传感器将加载力的大小和试样变形量的多少转变为相应的电压大小,经过信号放大和AD转换变成数字信号由单片机采集存储,通过通讯电路送管理软件计算,处理,绘制载荷—变形曲线图。

5、管理软件:拉力试验机管理软件是整个系统的控制中心,是人和计算机交流的媒介,一方面,人机交互界面能够设置各种系统控制参数,如力值传感器额定值,单位、变形传感器额定变形值、电机转动速度等;两一方面,人机交互界面能够及时反应各种测量数据,如加载力的大小,试样变形量、横梁位移量;电机瞬时速度、瞬时拉力、断裂变形量。

破坏性测量系统 MSA1. 引言破坏性测量系统(MSA)是一种用于测量和评估材料、组件或产品性能的工具。

它通过破坏性测试来检验材料或产品的强度、耐久性和质量,以便评估其是否符合设计要求和标准。

本文将介绍破坏性测量系统的基本原理、应用领域和相关的工具和技术。

2. 破坏性测试方法破坏性测试是一种将测试对象完全破坏以评估其性能的方法。

常见的破坏性测试方法包括拉伸测试、弯曲测试、压缩测试和冲击测试等。

这些测试方法可以通过施加力或应变来测量测试对象的强度、脆性和韧性等特性。

2.1 拉伸测试拉伸测试是测量材料或产品抗拉强度和延伸性的常用方法。

测试中,试样会被拉伸直至断裂,通过测量断裂前的应力和应变来评估其性能。

2.2 弯曲测试弯曲测试是测量材料或产品抗弯强度和弯曲刚度的方法。

在测试中,试样会在两个支撑点之间施加一个弯曲力,通过测量试样的挠度和应力来评估其性能。

2.3 压缩测试压缩测试是测量材料或产品抗压强度和变形性的方法。

在测试中,试样会在上下两个平行面之间受到压缩力,通过测量试样的应力和应变来评估其性能。

2.4 冲击测试冲击测试是测量材料或产品抗冲击性和韧性的方法。

在测试中,试样会受到冲击力,通过测量其断裂的强度和能量吸收能力来评估其性能。

3. 破坏性测量系统的应用破坏性测量系统在多个领域中得到了广泛的应用,包括材料科学、工程设计、汽车工业和航空航天等。

3.1 材料科学破坏性测量系统在材料科学中用于评估材料的强度、韧性、脆性和耐久性等性能。

通过对材料进行破坏性测试,可以确定材料的适用范围和优化设计。

3.2 工程设计破坏性测量系统在工程设计中用于评估产品的可靠性和耐用性。

通过对产品进行破坏性测试,可以发现设计缺陷和弱点,并进行改进,以提高产品的性能和质量。

3.3 汽车工业破坏性测量系统在汽车工业中用于评估汽车的安全性和耐用性。

通过对汽车零部件和整车进行破坏性测试,可以确定其在碰撞、弯曲和压缩等情况下的表现,从而改进设计和增强安全性。

主讲马景勤在一些情况下,在测取数据的同时,样件将遭到破坏。

比如强度试验或湿度试验等。

在这种情况下,对样件多次重复测试是不可能的。

因此,需要采取其他补救办法进行测量系统分析。

常使用的方法是,认为同批次内样件间的差异小到可以忽略不计,采用同一批次中的多个样件当作单个样件来用。

比如,一般情况下,我们选择10个样件,3个操作者,每个操作者重复测试2次的方法评价测量系统的波动。

在这些操作中,共进行了60次测量操作。

那么,在破坏性试验的情况下,类似地我们选取10个批次(这些过程输出结果是在相同的条件下产生的),从每批选取6个样件,用这些样件来替代在非破坏性试验情况下的那3个样件的作用。

下面结合例题来说明破坏性试验测量系统分析的方法。

例题:表1-1所示的是某材料黏度试验的测试结果。

考虑到黏度试验样本无法重复使用,所以从同一批次中抽取2个样本,用同样的方法(人员与量具)测取数据。

20.6819.3020.3419.9320.3919.2320.43样本220.5819.3220.3619.8720.3519.3720.48样本17654321批次表1-1 黏度试验的测试结果单位:cps 1.计算测量系统的波动σms由于同一批次中的2个样本是用同样的方法(人员与量具)测取数据的,因此我们可以认为这两个测量数据的差异主要是由测量误差造成的。

表1-2是将上述数据的整理,将每一批的样本构成一个子组,并计算每个组的极差。

图1-3所示的是由上述数据绘制的极差控制图。

7654321批次20.5819.3220.3619.8720.3519.3720.48样本120.6819.3020.3419.9320.3919.2320.43样本2R=0.06140.100.020.020.060.040.140.05极差表1-2 黏度试验的测试结果—用于极差控制图单位:cps用MINITAB做极差控制图第一步:输入数据用MINITAB做极差控制图第二步:点击统计/控制图/子组的变量控制图/R用MINITAB 做极差控制图第三步:点击测量数据;第四步:子组大小输入2。

拉力测试报告

拉力测试是一种测试材料或产品承受外部力量的能力的测试方法。

它主要用于评估材料的强度、耐久性和性能。

拉力测试是通过施加拉力或牵引力量到测试样本上,然后测量材料的抗拉强度、延伸率和断裂点等参数来评估材料的性能。

此次拉力测试针对产品X进行了测试。

测试采用了标准化的

拉力测试设备和方法。

以下是测试报告的详细内容:

1. 测试样本:产品X的样本,共10个。

2. 测试设备:拉力测试机,最大载荷为1000 N。

3. 测试方法:将测试样本夹住,使其受到均匀的拉力。

开始时,施加初始载荷10 N,然后以每秒10 N的速度逐渐增加载荷,

直到样本断裂。

在测试过程中,记录下载荷和样本伸长率的变化。

4. 测试结果:

样本编号最大承受拉力 (N) 伸长率 (%)

1 850 15

2 880 16

3 900 18

4 820 14

5 840 16

6 920 20

7 860 17

8 890 19

9 830 15

10 910 21

5. 数据分析:根据测试结果,产品X的平均最大承受拉力为870 N,平均伸长率为17%。

6. 结论:根据测试结果,产品X具有较高的抗拉强度和延伸率。

它能够承受较大的拉力,并且具有较高的伸长能力。

这说明产品X的品质良好,能够满足其设计的使用要求。

注意:测试结果仅适用于所测试的样本,对于不同批次或不同条件下的产品X可能会有所不同。

因此,在进行实际使用过程中,建议根据实际情况进行更多的拉力测试以确保产品的质量和性能。

拉力试验机调研报告1.拉力试验机用途主要用于应变传感器的标定实验,和传感器抗拉、抗压等相关物理性能试验。

2.技术需求了解现有的光纤应变传感器的种类,主要有应变片式的和圆柱型表面应变计或者埋入式应变计式的传感器结构。

应变片式抗拉力较后两者较小。

例如选择圆柱形的应变传感器,材料:45#钢,长度:L=100mm ,半径r=10mm ,45#钢弹性模量为210GPa 。

F SE l L=∆,其中,E 为弹性模量,L 为传感器有效长度,l ∆为在力F的作用下拉伸的长度,若发生1500με,6101500lL με∆⨯=;则拉伸力:94621010 3.141015001098910ES lF N L -∆==⨯⨯⨯⨯÷= (1)若在长度为40mm 的应变片上发生1500με,一支不锈钢弹性模量约为210 GPa ,应变片截面积为1x16mm ,则拉伸力:9662101016101500105040ES lF N L -∆==⨯⨯⨯⨯÷= (2)根据以上计算,可大约算得标定应变传感器所需的拉力试验机选配的拉力量程为两种,一是应变片式传感器所用的拉力较小的力,二是圆柱形传感器所用的拉力较大的力。

3.解决方案3.1应变片式的应变传感器所需力量较小,但要求位移精度较高,通过广泛调研,可建议采用两种方案解决:(1)自己搭建标定用实验系统可参考上海森首光电科技的应变计标定台,如下图所示:此小量程应变计标定台包括以下组成部分:电子应变仪、电子应变片、标定台、伺服马达、悬臂梁(带有工装夹具)。

标定方法:自己制作悬臂梁,配置一个或几个精准的应变片,将标准的应变片固定在悬臂梁的一侧,另一侧固定所要标定的应变传感器,通过应变片的度数来标定光纤应变传感器。

(2)选用高精度拉力试验机通过调研,选择位移精度高,拉力较小的拉力试验机,由于需要位移精度特别高,此种拉力试验机市场上较少,调研到东莞市宝大仪器有限公司的产品指标可满足要求,具体拉力试验机产品方案见附件。