胶管成型工艺

- 格式:ppt

- 大小:906.00 KB

- 文档页数:28

橡胶管生产工艺流程

橡胶管是一种常用的工业产品,广泛应用于汽车、机械、建筑等行业。

下面将介绍橡胶管的生产工艺流程。

首先,橡胶管的生产需要准备原材料。

常用的橡胶原料有丁苯橡胶、丁腈橡胶、氯丁橡胶等。

此外,还需要添加剂如硫化剂、硫化促进剂、助剂等。

原材料的选择和配比直接影响着橡胶管的性能。

然后,将原材料送入混炼机进行混炼。

混炼机通过机械剪切和摩擦,将橡胶和添加剂充分混合,使橡胶粒子与添加剂分散均匀,形成橡胶料。

接下来,将橡胶料送入挤出机。

挤出机是一种特殊的设备,通过旋转螺杆将橡胶料推进到加热筒中加热熔化,并在模头的作用下挤出成型。

模头的形状决定了橡胶管的截面形状。

挤出成型后的橡胶管需要经过硫化处理。

硫化是橡胶加工的关键步骤,通过加热橡胶管使其与硫化剂发生化学反应,改变其分子结构,增加其耐磨性和强度。

最后,硫化后的橡胶管需要进行后处理。

通常会进行砂光、检测和切割等工序。

砂光是为了去除橡胶管表面的毛刺和瑕疵,使其外观更加光滑。

检测是为了保证橡胶管的质量,常用的检测方法有外观检查、尺寸测量、性能测试等。

切割则是根据需要将橡胶管切割成一定长度。

总之,橡胶管的生产工艺流程包括原材料准备、混炼、挤出成型、硫化处理和后处理。

每个工序都有其特定的设备和操作要求,对橡胶管的质量和性能有重要影响。

生产过程中需要严格控制各个工序,确保橡胶管的质量达到标准要求。

模压胶管制作工艺引言模压胶管是一种常见的工业产品,广泛应用于各个领域,如建筑、冶金、化工等。

本文将详细介绍模压胶管的制作工艺,包括原材料准备、模具设计、模压工艺和质量控制等方面的内容。

原材料准备胶料选择模压胶管的主要原料是胶料。

胶料的选择要考虑到产品的使用环境、耐磨性、耐腐蚀性等因素。

常用的胶料有天然橡胶、丁腈橡胶、氯丁橡胶等。

在选择胶料时,还要考虑到成本和可获得性等因素。

添加剂为了改善胶料的性能,可以添加一些辅助剂,如增塑剂、防老化剂、填料等。

增塑剂可以增加胶料的柔软性,防老化剂可以延长胶料的使用寿命,填料可以增加胶料的强度和耐磨性。

原材料检验在使用胶料之前,需要对原材料进行检验,确保其质量符合要求。

常见的检验项目包括外观、硬度、拉伸强度、耐磨性等。

模具设计模具材料选择模具的选择要考虑到产品的形状、尺寸和要求的精度。

常见的模具材料有铝合金、钢等。

铝合金模具价格较低,但使用寿命较短;钢模具价格较高,但使用寿命较长。

根据具体需求,选择合适的模具材料。

模具结构设计模具的结构设计要考虑到产品的形状和制作工艺。

一般情况下,模具分为上模和下模,上模和下模之间有一定的间隙,以便注入胶料。

另外,还需要考虑到模具的冷却系统,以提高生产效率。

模具加工模具的加工包括数控加工和装配。

数控加工是为了保证模具的精度和质量,包括车削、铣削、磨削等工艺。

装配是将加工好的模具部件组装在一起,形成完整的模具。

模压工艺模具调试在正式生产之前,需要对模具进行调试。

调试的目的是检查模具的结构和功能是否正常,以及调整模具的参数,如温度、压力等。

通过调试,可以确保模具能够正常运行。

胶料注入胶料注入是模压胶管制作的关键步骤。

首先,将胶料加热到一定温度,使其变得流动性较好。

然后,将胶料注入到模具中,注入的速度和压力要适当,以确保胶料充满整个模具。

压力保持在胶料注入之后,需要保持一定的压力,使胶料在模具中充分固化。

压力的大小和时间的长短要根据胶料的性质和产品的要求来确定。

乳胶管生产工艺乳胶管是一种用于输送液体或气体的管道,主要用途包括工业、农业、家居等领域。

乳胶管的生产工艺包括原材料准备、混炼、挤出成型、张力控制、硫化等步骤。

以下是对乳胶管生产工艺的详细介绍:1. 原材料准备:乳胶管的主要原材料是天然乳胶和填充剂。

天然乳胶是从橡胶树中提取的,填充剂可以改善乳胶的性能。

在生产之前,需要准备好足够的原材料,并进行质量检验。

2. 混炼:将天然乳胶和填充剂放入橡胶混炼机中进行混合搅拌。

混炼的目的是使原材料均匀分布,并提高乳胶的粘度和可塑性。

混炼过程中需要控制好温度和时间,以确保混合物的质量。

3. 挤出成型:将混炼好的乳胶放入挤出机中进行挤出成型。

挤出机通过旋转螺杆将乳胶从混炼机中送入模具中,模具会给乳胶带来压力,使其通过孔口挤出,并形成管状。

4. 张力控制:在挤出成型的过程中,需要控制好乳胶管的张力。

张力过大会导致乳胶管变形或断裂,张力过小则会导致乳胶管宽度不均匀。

通过调节挤出机的速度、张力装置和模具的尺寸等因素,可以控制好张力,确保乳胶管的质量。

5. 硫化:将挤出好的乳胶管放入硫化炉中进行硫化处理。

硫化的目的是使乳胶变得更加硬化和耐磨,提高乳胶管的耐用性。

在硫化过程中,需要控制好硫化温度和时间,以避免乳胶管过度硫化或不够硫化。

6. 质量检验:在生产完成后,需要对乳胶管进行质量检验。

常见的检验项目包括外观检查、尺寸检测和物理性能测试。

外观检查可以查看乳胶管是否有气泡、裂纹、变形等缺陷;尺寸检测可以确保乳胶管的尺寸满足要求;物理性能测试可以评估乳胶管的拉伸强度、硬度、耐磨性等性能指标。

以上就是乳胶管生产工艺的大致流程。

在实际生产中,还需要根据具体产品的要求进行调整和改进,以保证乳胶管的质量和性能。

高压胶管制作工艺接触高压胶管也有多半年的时间了,也稍微对高压胶管有所了解。

经常跟大家说高压胶管,说这个,说那个。

猛然间发现,我好象没说过高压胶管的工艺流程。

今天跟大家说说,让一些朋友也知道下高压胶管的工艺流程。

首先,准备好内胶,中胶,外胶。

内胶一般是通过密炼机混炼而成,内胶打出来之后,需要过滤。

过滤好杂质后,加硫磺。

硫磺加后,内胶需要停放,停放时间好了后,就可以出内管了。

出内管前,需要在软芯棒或者硬芯棒上涂抹隔离剂。

此外准备好中胶片,压延机压成中胶片薄片,加隔离剂收卷并按工艺要求裁成规定宽度。

出内管,挤出机要先预热,预热好了,就可以出内管了。

挤出机出的内管包覆在涂抹好的软芯或硬芯棒上。

内管出好后,停放冷却,就可以编织或缠绕了。

将含管芯内层胶管在编织机或缠绕机上编织或缠绕上镀铜钢丝,同时在编织机或缠绕机将中胶薄片缠绕在每两层镀铜钢丝间,(缠绕钢丝起头和结尾初绑扎,缠绕机在缠绕前,要将镀铜钢丝进行预应力定型处理)。

编织或缠绕钢丝过程完成后,再次在挤出机上包覆上外胶层,再包上水布。

然后可以送进硫化罐开始硫化。

在硫化罐里正硫化后。

出罐冷却,解水布。

抽出管芯,然后一根根打压检验。

打压检验,低压1.0MPA,保压5分钟,连续3次。

高压是该高压胶管额定工作压力1.5倍,保压3分钟。

连续3次。

检验合格后。

包好,进仓。

好了,这样,高压胶管工艺基本完工了,有客户需要的话,就可以从仓库拿出,做成品了。

最新文件仅供参考已改成word文本。

方便更改1 / 1word.。

高压胶管的制造工艺流程

高压胶管按编织工艺流程分为:高压钢丝编织胶管和高压钢丝缠绕胶管。

高压钢丝编织胶管生产工艺流程:混炼胶→胶料热炼→内管压出→套管(铁芯擦硅油然后套管)→成型中胶→钢丝编织(钢丝合股)→包外胶→卷水布→硫化→解水布→脱芯→切头→试压→检查→包装→入库。

高压钢丝编织胶管生产工艺流程图:

高压钢丝缠绕胶管的生产工艺流程:胶料熟炼→内管压出→套管(铁芯擦硅油)→缠窗纱(窗纱整理切割后缠绕在套管上)→上一层中胶→缠绕上第一层钢丝→上二层中胶→缠绕上第二层钢丝→上第三层中胶→缠绕第三层钢丝→上第四层中胶层→缠绕第四层钢丝→包外胶层→卷水布→硫化→解水布→脱芯→打水压→外观及尺寸检验→包装入库。

高压钢丝缠绕胶管的生产流程图:。

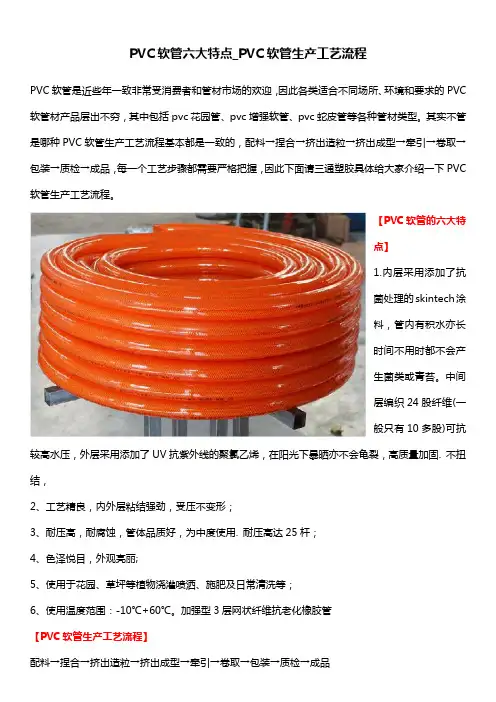

PVC软管六大特点_PVC软管生产工艺流程PVC软管是近些年一致非常受消费者和管材市场的欢迎,因此各类适合不同场所、环境和要求的PVC 软管材产品层出不穷,其中包括pvc花园管、pvc增强软管、pvc蛇皮管等各种管材类型。

其实不管是哪种PVC软管生产工艺流程基本都是一致的,配料→捏合→挤出造粒→挤出成型→牵引→卷取→包装→质检→成品,每一个工艺步骤都需要严格把握,因此下面请三通塑胶具体给大家介绍一下PVC 软管生产工艺流程。

【PVC软管的六大特点】1.内层采用添加了抗菌处理的skintech涂料,管内有积水亦长时间不用时都不会产生菌类或青苔。

中间层编织24股纤维(一般只有10多股)可抗较高水压,外层采用添加了UV抗紫外线的聚氯乙烯,在阳光下暴晒亦不会龟裂,高质量加固.不扭结,2、工艺精良,内外层粘结强劲,受压不变形;3、耐压高,耐腐蚀,管体品质好,为中度使用.耐压高达25杆;4、色泽悦目,外观亮丽;5、使用于花园、草坪等植物浇灌喷洒、施肥及日常清洗等;6、使用温度范围:-10℃+60℃。

加强型3层网状纤维抗老化橡胶管【PVC软管生产工艺流程】配料→捏合→挤出造粒→挤出成型→牵引→卷取→包装→质检→成品1、配料捏合准确称量各种原料,并按一定顺序投入捏合机中。

投料顺序为:PVC树脂、增塑剂、稳定剂、润滑剂。

温度达到100~110℃时,即可出料。

2、挤出造粒此工序要控制好温度,料温高点要控制在高于物料的熔融温度,低于挤管成型温度,即在155~160℃之间。

造粒要实现充分混合、初步塑化的目的。

造粒机各区温度如下:一区80~90℃;二区130~140℃;三区140~150℃;机头150~160℃。

3、挤管成型挤管成型的温度要稍高,一般来说,管材的透明度与成型温度相关,在一定温度范围内,温度高透明性就好,反之亦然。

同时,牵引速度与冷却速度都会影响管材的透明度。

牵引速度稍大,冷却速度快,管材的透明度较好。

牵引速度一般比挤出速度快10百分之~15百分之;透明软管的冷却,是先在机头口模处用冷水喷淋,然后再进入水箱冷却。

PVC钢丝软管成型工艺及配方PVC钢丝软管具有非常优异的耐老化性能,而且其耐高压、抗拉伸、耐油、耐酸碱和透明性好等特点也是非常明显的,PVC钢丝管广泛用于汽车、船舶,机械、石油化工等工业抽吸,能输送多种液体、气体。

PVC钢丝管生产厂家:PVC钢丝管成型的关键就是网状物的绕织,根据织物的绕织方式可分为模内绕织和模外绕织。

目前国外大多采用模外绕织法、此法可生产较理想的pvc钢丝透明软管。

【PVC钢丝软管成型工艺及配方】1、成型原理PVC塑料软管是指由pvc、玻纤、金属丝等回状织物作为软管的中间夹层而起增强作用的软管。

其成型的关键就是网状物的绕织,根据织物的绕织方式可分为模内绕织和模外绕织。

目前国外大多采用模外绕织法、此法可生产较理想的pvc钢丝透明软管。

2、参考配方PVC50,DOP10,DOA10,氯化石蜡15,有机锡0.6,PE蜡0.2,硬脂酸0.13、3、工艺流程配料→混合造粒→I号挤出机挤出内壁管坯→冷却→绕织→Ⅱ号挤出机挤覆外层→冷却→牵引→光照检验→卷取→包装→成品。

4、成型设备和装置设计pvc钢丝透明软管成型设备,由主挤出机、副挤出机、机头,风冷装置,织网装置以及牵引、光照检验、卷取装置组成。

PVC钢丝软管根据用途可以分为工业级(专门输送工业用水,输油,污水,粉料、化工原料等)和食品级(食品厂输送果汁,奶汁,食用水,酒厂输送白酒、啤酒,等),风力发电、吸排水、油、低浓度化学品等液体及固体颗粒、粉状物料。

无论用涂,物质本身须为“无腐蚀性”“低浓度化学品”物质。

PVC钢丝增强管为内嵌钢丝骨架的PVC软管。

内外管壁透明、光滑、无气泡,流体输送清晰可见;耐低浓度酸碱,高弹性、不易老化,使用寿命长;抗高压,在高压真空下能保持原状。

潍坊三通塑胶有限公司是集PVC增强软管、PVC纤维增强软管及PVC透明软管的设计、开发、生产于一体的专业厂家,是塑料管行业的后起之秀。

三通塑胶主要生产pvc纤维增强软管、pvc单层透明管、pvc牛筋软管、pvc花园管、pvc特制气压管、pvc淋浴管、耐油低温管、耐高温软管、防静电管、pvc钢丝纤维复合增强软管、水带、三胶两线高压管、塑料软管、钩编管、耐油管、钢丝管、蛇皮管、复合管、耐热管、食品管、PVC弹力软管、PVC增强软管、PVC透明软管等管材产品。

硅胶软管制造流程硅胶软管的生产工艺流程:1、炼胶:混炼胶原料在双棍炼胶机中,加入双二四或铂金硫化剂或硅胶色母进行混炼,压成一层一层厚度均匀的硅胶挤出料。

2、挤出成型:在硅胶挤出机的机头安装模具。

将炼好的胶料划成大小长度一样的形状,这样是方便从挤出机的入口进料。

然后通过硅胶挤出机喂料,挤出成型但是很软的硅胶软管,将硅胶软管放入8米长烘道,高温硫化。

通过烘道出来的硅胶软管就可以半成品了,然后用缠绕。

3、高温硫化:将缠绕的硅胶软管放入烤箱中,普通硅胶180度,气相硅胶软管200度,高温2个小时,进行二次硫化去除硅胶软管上的异味、防止喷霜和变黄。

4、进行后续加工:剩下的就是按照客户需要的长度进行剪切或者粘接等后续加工。

再按要求包装出货给客户。

硅胶软管制作工艺:硅胶管制作方法如下:挤出成型、模压、粘接等工艺。

以挤出硅胶管举例:①炼胶:硅胶混合均匀、添加色母、硫化剂(铂金硫化剂、BOP硫化剂、双二四硫化剂)。

(贝智特制品Wx:bztzp88)②安装好模具在硅胶挤出设备、硅胶挤出机器,投料硫化成型,空心硅胶管、日字硅橡胶管、医用硅胶管等多采用此类工艺;③二次硫化、针对硫化不彻底的产品采用二段硫化工艺、或者烤箱烘烤!④根据不同需要把硅胶管截断。

⑤硅胶管再次加工,如保鲜盒、饭盒中的食品级硅胶管粘成硅胶密封圈(硅橡胶密封圈)。

KL-301硅胶管胶水,在接管机器中加热方式把硅胶管两头粘在一起。

⑥医用硅胶管由于要求严格,多采用铂金硫化剂、液体硅胶挤出成型;在300医用硅胶胶水作用下可与不锈钢金属、PVC/PP塑料管粘在一起。

使用硅胶软管时要注意的问题1、硅胶软管在使用中具有较好的曲折功用,可弯半径较小,并且在曲折时不致于打褶。

所以,为了防止温度过高不要长时间过载,留意散热器散热片不要被油污染,以防尘土附着影响散热作用;坚持满足的油量以利于油的循环散热。

压力检验,国家标准央求试验压力是工作压力的2倍,爆炸压力通常是工作压力的3-4倍即为合格。

橡胶水管成型工艺流程

橡胶水管的成型工艺流程通常包括以下几个主要步骤:

1. 原料准备,首先需要准备橡胶原料,通常是橡胶颗粒或橡胶

混炼胶料。

这些原料需要按照一定的配方进行混合,以确保橡胶制

品的性能符合要求。

2. 挤出成型,橡胶水管通常采用挤出成型工艺。

在挤出成型过

程中,将预先混合好的橡胶原料加热至一定温度后,通过挤出机的

螺杆或柱塞压力,将橡胶原料挤出模具,使其成型成管状。

3. 冷却固化,挤出成型后的橡胶水管需要经过冷却固化过程,

以确保其形状稳定和尺寸精准。

通常会采用水浴或者空气冷却的方

式进行冷却。

4. 后处理工艺,成型后的橡胶水管可能需要进行修整、表面处

理或者其它特殊工艺,以满足客户的要求。

5. 检验和包装,最后,需要对成型后的橡胶水管进行质量检验,确保其符合相关标准和要求。

合格的产品将进行包装,准备发往客

户。

总的来说,橡胶水管的成型工艺流程涉及原料准备、挤出成型、冷却固化、后处理工艺、检验和包装等多个环节。

通过严格控制每

个环节,可以确保生产出高质量的橡胶水管产品。

培训资料-胶管标题:胶管:解析应用广泛的重要工业材料一、引言胶管是一种在工业生产中应用广泛的重要材料,具有优异的耐压、耐磨、耐腐蚀等特性。

本文将介绍胶管的概念、制造工艺、材料分类以及应用领域。

二、胶管的定义与制造工艺1. 胶管的定义胶管是由橡胶或塑料等材料制成的柔软管道,其内衬经过特殊处理,能够抗压、耐磨、耐腐蚀,在输送液体或气体时起到连接、密封和保护的作用。

2. 制造工艺胶管的制造过程包括材料准备、内衬处理、胶管挤出、加工成型、硫化等环节。

首先根据不同的需求选择橡胶或塑料等材料,通过特殊工艺制作内衬,然后经过管头和模具的挤出加工,进一步经过硫化等处理,最终得到成型的胶管。

三、材料分类与特性1. 橡胶胶管橡胶胶管常见的材料有丁晴胶、氯丁橡胶、丙烯橡胶等。

这些材料具有良好的耐压性、耐腐蚀性和耐磨性,能够承受较高的工作压力和温度。

2. 塑料胶管常见的塑料胶管材料有聚乙烯(PE)、聚氯乙烯(PVC)、聚丙烯(PP)等。

这些材料具有良好的耐腐蚀性和耐磨性,适用于输送腐蚀性液体或气体。

四、胶管的应用领域1. 化工行业胶管在化工行业中广泛应用于液体的输送和储存,如工业废水处理、酸碱溶液输送等。

橡胶胶管和塑料胶管具有抗腐蚀的特性,能够在恶劣的工作环境下长期使用。

2. 石油工业石油工业常用胶管进行原油的输送和加工,胶管具有耐压性和耐油腐蚀性,可以承受高温、高压下的工作条件。

3. 农业领域胶管在农业领域用于农田灌溉、喷洒药剂等应用,胶管具有较好的柔软性和耐磨性,可适应各种复杂的农业操作环境。

4. 建筑领域建筑领域常使用胶管进行混凝土输送、高空抹灰等工作,胶管具有良好的耐压性和耐磨性,能够满足高强度的施工需求。

五、结论胶管作为一种应用广泛的工业材料,在各个领域都有重要的用途。

不同种类的胶管拥有特定的材料特性,能够满足各种需求。

未来,随着科技的不断发展,胶管的性能将进一步提升,应用领域也会拓宽。

胶管工艺流程胶管工艺流程是将加工好的胶管母材按照一定的步骤进行加工和成型的过程。

下面是一个常见的胶管工艺流程:第一步:材料准备首先,需要准备好胶管的材料。

常用的材料有天然橡胶、合成橡胶等。

这些材料需要事先进行配方,并根据配方将各种原材料进行混合和加工。

通常情况下,会使用开炼机把原胶料加入到炼胶机器中,根据一定比例加入其它胶料、填料、助剂等,将其炼制成胶状。

第二步:挤出接下来,将炼制好的胶料通过胶机挤出成型。

胶机会把胶料送入挤出机的螺杆筒(挤出器),然后利用螺杆的旋转和推进,将胶料顺序送往出口处,经过模头的形状设计和压力,将胶料挤出成型,形成所需断面形状的流体管。

第三步:硫化挤出成型的胶管经过一段时间的硫化过程。

硫化是通过在胶管中加入一定的硫化剂,使胶料发生一定程度的交联反应,从而提高胶管的强度和硬度。

硫化的具体时间和温度要根据胶料的类型和厚度来进行控制。

第四步:悬挂和冷却硫化后的胶管需要进行悬挂和冷却。

通常情况下,会将硫化好的胶管悬挂在通风的地方进行自然冷却。

冷却的时间一般为几十分钟到几小时不等,根据不同的需要进行调整。

悬挂和冷却的主要目的是让胶管充分定型,并使其具有一定的强度。

第五步:修整和清洗悬挂和冷却后的胶管还需要进行修整和清洗。

修整是将不合格的胶管进行切割,保持顶部和底部的平整。

清洗是将胶管进行清洗,去除表面的灰尘、残留胶料等杂质。

第六步:包装和成品检验最后,将修整和清洗好的胶管进行包装,并进行成品检验。

包装通常使用卷筒、塑料袋等方式,根据需要进行调整。

成品检验主要是对胶管的外观、尺寸、硬度、抗拉强度等进行检查,确保产品达到质量要求。

以上就是一个常见的胶管工艺流程。

当然,在实际生产中还有很多细节和特殊要求,因此具体的工艺流程会因生产环境、设备和产品要求的不同而有所不同。

但总体上来说,胶管工艺流程都是通过材料准备、挤出、硫化、悬挂和冷却、修整和清洗、包装和成品检验等步骤来完成的。

这些步骤相互衔接,互相依赖,从而保证胶管的生产质量和工艺效率。

高压胶管生产工艺高压胶管是一种用于传输液体或气体的管道,在工业、农业、建筑等领域中使用广泛。

高压胶管的生产工艺是经过多道工序完成的,下面将介绍高压胶管的主要生产工艺。

首先,高压胶管的生产需要选择适当的原材料。

常见的原材料有合成橡胶、纤维增强层和外层保护层。

合成橡胶需要进行配方设计,根据使用环境选择合适的材料比例,并添加适量的添加剂,如加硫剂、防老化剂等。

纤维增强层一般选用高强度的纤维材料,如聚酯纤维或尼龙。

外层保护层可选用合成橡胶或聚氨酯等耐磨材料。

接下来,将原材料进行制备。

首先,将合成橡胶研磨成细粉,并用混炼机或密炼机将橡胶破碎成颗粒状。

然后,将纤维材料剪切成适当长度的纤维束。

接着,将这些原材料进行混合,经过搅拌机搅拌均匀,使橡胶粒子与纤维束混合均匀。

最后,将搅拌好的混合物送入挤出机中。

再来,将混合物通过挤出机进行挤出成型。

挤出机是将混合物通过挤压和加热,使其形成连续的胶管。

在挤出机的作用下,混合物被压力挤压到模具中,形成胶管的初步形态。

挤出机内部的温度和压力需要根据不同的原材料和要求进行调节,以保证挤出的胶管具有所需的尺寸和力学性能。

同时,挤出机还会给胶管加热,使其快速硫化。

最后,对挤出成型的胶管进行后续加工。

首先,将挤出成型的胶管经过冷却处理,以稳定其尺寸。

然后,根据需要将胶管进行切割,得到所需的长度。

接着,通过红外线或热风等方式对胶管进行快速硫化,使其具有一定的硬度和强度。

最后,对胶管进行包装和检验,确保其质量合格。

总结起来,高压胶管的生产工艺包括原材料选择、制备、挤出成型和后续加工等多个步骤。

通过合理的工艺设计和严格的质量控制,可以生产出具有可靠性能的高压胶管。