汽车连接器实验资料

- 格式:doc

- 大小:747.00 KB

- 文档页数:9

汽车连接器心得报告引言汽车连接器是汽车电气系统中至关重要的一个部件。

它连接了各种电子设备和传感器,使它们能够有效地与汽车的电子控制单元(ECU)进行通信和协调。

在过去的几年里,我有幸参与了一家汽车连接器制造公司的实习工作,并且从中学到了很多关于汽车连接器的知识和经验。

在本报告中,我将分享我的亲身经历,并总结出对于汽车连接器的一些心得体会。

汽车连接器的重要性汽车连接器是汽车电气系统中的核心组成部分之一。

它们负责将各种传感器、电机、灯具等设备连接到车辆的ECU上,建立起稳定和可靠的电气连接。

汽车连接器的性能直接影响到车辆的安全性、功能性和可靠性。

一个优质的汽车连接器能够确保车辆在恶劣的道路条件下,依然能够正常运行,保证各个系统之间的协调和互操作性。

汽车连接器的制造过程在实习期间,我参与了汽车连接器的制造过程,并深入了解了各个环节的工作流程。

整个制造过程可以分为设计、模具制造、注塑成型、组装、测试等多个阶段。

设计阶段在设计阶段,工程师们根据客户的需求和标准要求,设计出连接器的外形、插拔力、电气参数等关键特性。

设计师们使用CAD软件进行设计,并提供详细的设计图纸和规范。

模具制造阶段根据设计图纸,制造部门开始制作连接器的模具。

模具的制造过程非常复杂,需要使用多台数控机床和加工中心,进行切削、铣削、钻孔等工序,精确地制造出各个连接器组件的模具。

注塑成型阶段模具制造完毕后,接下来是注塑成型阶段。

这里需要用到注塑机,将熔化的塑料注入到模具中,并在一定的温度和压力下,冷却和固化。

注塑成型的质量直接影响到连接器的物理特性和电气性能。

组装阶段注塑成型完成后,连接器的各个零部件需要进行组装。

在组装过程中,工人们将连接器的引脚、端子、外壳等部件进行组合,并通过焊接、压接等方式,确保它们之间的电气连接良好、牢固可靠。

测试阶段组装完成后的连接器需要进行严格的测试。

测试人员会使用专业的测试设备,检测连接器的电气性能、机械强度、环境适应性等方面的指标是否符合设计要求。

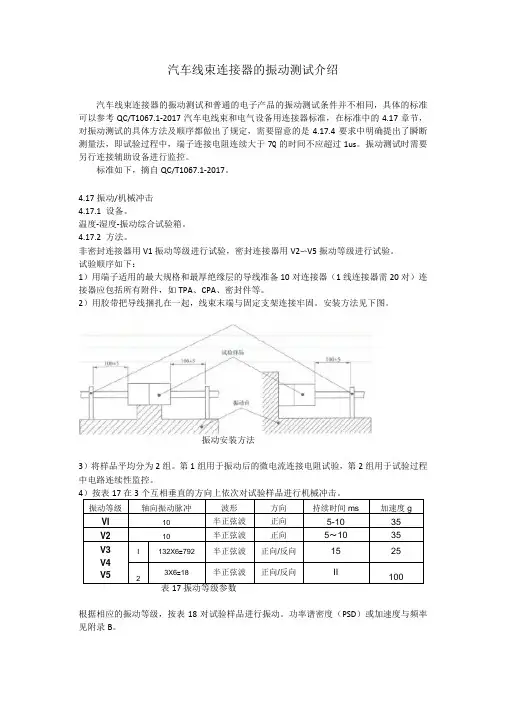

汽车线束连接器的振动测试介绍汽车线束连接器的振动测试和普通的电子产品的振动测试条件并不相同,具体的标准可以参考QC/T1067.1-2017汽车电线束和电气设备用连接器标准,在标准中的4.17章节,对振动测试的具体方法及顺序都做出了规定,需要留意的是4.17.4要求中明确提出了瞬断测量法,即试验过程中,端子连接电阻连续大于7Q的时间不应超过1us。

振动测试时需要另行连接辅助设备进行监控。

标准如下,摘自QC/T1067.1-2017。

4.17振动/机械冲击4.17.1设备。

温度-湿度-振动综合试验箱。

4.17.2方法。

非密封连接器用V1振动等级进行试验,密封连接器用V2〜V5振动等级进行试验。

试验顺序如下:1)用端子适用的最大规格和最厚绝缘层的导线准备10对连接器(1线连接器需20对)连接器应包括所有附件,如TPA、CPA、密封件等。

2)用胶带把导线捆扎在一起,线束末端与固定支架连接牢固。

安装方法见下图。

振动安装方法3)将样品平均分为2组。

第1组用于振动后的微电流连接电阻试验,第2组用于试验过程中电路连续性监控。

根据相应的振动等级,按表18对试验样品进行振动。

功率谱密度(PSD)或加速度与频率见附录B。

在振动过程中同时进行热循环时,则每次热循环包括:注:正弦振动和随机振动应单独执行,且使用不同的样品。

最低温度持续时间:2h o最咼温度(按表2选择)持续时间:2h o——温度变化率:3:/min〜5:/min。

6)在室温(23±5):下保持48h o7)振动试验时,电路连续性监控按如下步骤进行:——10线及以内的连接器,5对连接器(1线连接器10对)上所有的端子孔都应监控;10线以上的连接器,5对连接器上至少监控50对端子,被监控的端子应尽可能平均分布,但这种连接器的每个孔位都应被监控到。

建议按图18的方式分布监控端子。

——将所有被监控端子的导线首尾相连(锡焊)形成一条串联电路,一端焊接到电阻器,另一端连接至电源正极。

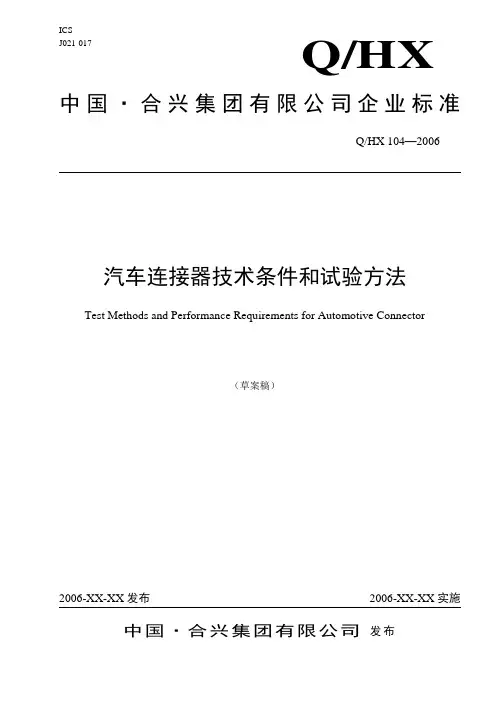

ICSJ021-017汽车连接器技术条件和试验方法Test Methods and Performance Requirements for Automotive Connector(草案稿)中国·合兴集团有限公司 发布Q/HX目次前言 (V)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 一般要求 (5)4.1 默认试验公差 (5)4.2 默认试验条件 (5)4.3 试验设备 (5)4.4 测量精度要求 (6)5 技术要求和试验方法 (6)5.1 总则 (6)5.1.1 尺寸特性[1、2、3] (6)5.1.2 物料特性 (7)5.1.3 环境温度范围(分级) (7)5.1.4 Header连接器和直接连接零部件 (7)5.1.5 接触件样品准备 (8)5.1.6 预处理—连接器和/或接触件插拔循环 (8)5.1.7 外观[3] (9)5.1.8 电连续性监测(瞬断监测) (9)5.2 接触件—机械性能试验 (11)5.2.1 接触件—接触件插入力/拔出力[1] (11)5.3 接触件—电性能试验 (12)5.3.1 接触电阻(干电路电阻)[2] (12)5.3.2 电压降[2] (14)5.3.3 最大电流能力[2] (16)5.3.4 1008h电流循环[2] (19)5.4 连接器—机械性能试验 (20)5.4.1 接触件—连接器插入力/拔出力[1] (20)5.4.2 连接器—连接器插入力/拔出力(无机械辅助的连接器)[1] (24)5.4.3 连接器—连接器插入力/拔出力(带机械辅助的连接器)[1] (27)5.4.4 连接器极性防错能力[1] (28)5.4.5 连接器其它零件如CPA、PLR、locator clip的插入力/拔出力[1] (29)5.4.6 振动/机械冲击[2] (30)5.4.7 连接器—连接器装配时的喀哒声[2] (33)5.4.8 连接器塑件(塑件(塑件(护套)))孔的易受损伤性[2] (34)5.5 连接器—电性能试验 (35)5.5.1 绝缘电阻[2] (35)5.5.2 耐压[2](ISO16750-2) (36)5.6 连接器—环境试验 (37)5.6.1 可焊性[2](QC/T 29106) (37)5.6.2 耐焊接热[2](QC/T 29106) (38)5.6.3 热冲击[2] (38)5.6.6 低温试验[2](QC/T 29106) (44)5.6.7 耐工业溶剂[3] (45)5.6.8 浸渍试验[2] (46)5.6.9 压力/真空泄露[2] (48)5.6.10 盐雾[2](QC/T 29106) (51)5.7 特殊试验 (52)5.7.1 Header连接器针的固定力[1] (52)5.7.2 连接器安装结构的机械强度[2] (53)5.7.3 保险丝与连接器的插/拔力 (54)5.7.4 保险丝接触片在保险丝中的固定力 (55)5.8 严酷环境试验 (56)5.8.1 高压水喷射 (56)5.8.2 严酷振动 (57)5.9 试验顺序 (61)5.9.1 说明 (61)5.10 推荐的试验项目 (3)5.10.1 新工具设计、工具更改或材料更改后推荐进行的试验 (3)5.10.2 新/现有接触件或连接器设计后推荐进行的试验 (4)6 质量评定程序 (6)6.1 鉴定检验 (6)6.1.1 抽样 (6)6.1.4 样品处理 (7)6.2 质量一致性检验 (7)6.2.1 逐批检验 (7)6.2.2 周期检验 (10)7 标志、包装、运输和贮存 (13)7.1 标志 (13)7.2 包装 (13)7.2.1 检验: (14)7.3 运输 (14)7.4 储存 (14)附录A (规范性附录)加速老化试验 (15)附录B (规范性附录)恒定湿热[2] (17)前言本规范等效采用SAE/USCAR02 Performance Specification for Automotive Electrical Connector Systems标准中关于Header连接器和设备连接器的内容,同时根据企业具体情况,增加了一些要求。

比亚迪连接器实验标准一、耐压实验1.实验目的:检测连接器在规定电压下的电气性能,确保其安全可靠。

2.实验设备:耐压测试仪、电源、负载。

3.实验方法:将连接器固定在测试仪上,设置规定电压(如1000V),加压时间1分钟,观察连接器是否出现击穿、电弧、闪烁等现象。

4.实验要求:连接器应能承受规定电压,无电气故障现象。

二、绝缘电阻实验1.实验目的:检测连接器的绝缘性能,确保其具有良好的绝缘电阻。

2.实验设备:绝缘电阻测试仪。

3.实验方法:将连接器固定在测试仪上,测量不同绝缘材料间的电阻值。

4.实验要求:连接器的绝缘电阻应大于规定值(如100MΩ)。

三、接触电阻实验1.实验目的:检测连接器的导电性能,确保其具有良好的接触电阻。

2.实验设备:接触电阻测试仪。

3.实验方法:将连接器固定在测试仪上,测量连接器的接触电阻值。

4.实验要求:连接器的接触电阻应小于规定值(如10mΩ)。

四、耐腐蚀实验1.实验目的:检测连接器在不同环境下的耐腐蚀性能。

2.实验设备:盐雾试验箱、恒温恒湿试验箱。

3.实验方法:将连接器放置在盐雾试验箱或恒温恒湿试验箱中,设置不同的环境条件(如温度、湿度、盐雾浓度),观察连接器的腐蚀情况。

4.实验要求:连接器应能在规定的环境条件下保持良好外观和性能。

五、机械强度实验1.实验目的:检测连接器的机械性能,确保其具有良好的机械强度。

2.实验设备:拉力试验机、插拔力试验机。

3.实验方法:在连接器的插座和插头之间施加一定的拉力或插拔力,观察连接器的变形情况及是否出现断裂、脱落等现象。

4.实验要求:连接器应能承受规定的拉力或插拔力,无明显的变形和损坏。

六、温度冲击实验1.实验目的:检测连接器在不同温度下的性能稳定性。

2.实验设备:高低温冲击试验箱。

3.实验方法:将连接器快速地从高温环境切换到低温环境,或从低温环境切换到高温环境,观察连接器的外观和性能变化。

4.实验要求:连接器应能在规定的温度冲击条件下保持良好外观和性能。

防水汽车连接器研究报告防水汽车连接器研究报告一、研究背景随着汽车电子化的快速发展,现代汽车中的连接器在车身、底盘、发动机等各个部分起着重要的作用。

然而,在汽车使用过程中,由于环境的影响,连接器常常会受到雨水、湿度、腐蚀等因素的侵蚀,导致连接器故障或失效,进而影响整个汽车系统的正常运行。

因此,研究开发防水汽车连接器具有重要的意义。

二、研究目的本研究旨在开发一种防水汽车连接器,以解决现有连接器容易受到湿气腐蚀的问题,提高汽车连接器的可靠性和稳定性。

三、研究方法1. 研究材料:选用耐高温、耐湿气腐蚀的工程塑料作为连接器的外壳材料,并对其进行性能测试,以确认其防水能力和耐久性。

2. 研究结构:设计连接器的结构,包括插头和插孔的形状、密封装置的设计等,以提高连接器的防水性能。

3. 防水测试:使用合适的实验设备,对防水连接器进行湿度、浸水等环境测试,评估其防水性能和可靠性。

4. 性能评估:对防水连接器进行性能测试,包括连接可靠性、电气性能等方面的测试,以确保其满足汽车系统的要求。

四、预期成果1. 开发出一种具有良好防水性能的汽车连接器,能够在恶劣环境下保持稳定的连接性能。

2. 提高汽车连接器的可靠性和耐久性,减少连接器故障引起的汽车故障。

3. 验证防水连接器在各种环境下的工作性能,为产品的市场推广提供可靠依据。

五、研究进展目前,我们已完成对材料的初步筛选和测试,并设计了防水连接器的初始结构。

接下来将进行连接器的制造和防水性能测试,预计在X年X月完成。

六、研究意义随着汽车智能化和电动化的快速发展,汽车连接器的防水性能越来越受到重视。

本研究的成果将能够提高汽车连接器的可靠性和耐久性,为汽车电子系统的稳定运行提供保障,进一步推动汽车科技的发展。

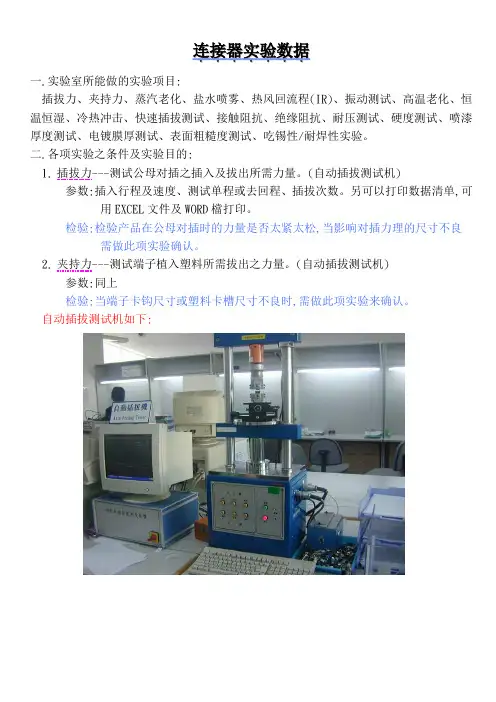

连接器实验数据.......一.实验室所能做的实验项目:插拔力、夹持力、蒸汽老化、盐水喷雾、热风回流程(IR)、振动测试、高温老化、恒温恒湿、冷热冲击、快速插拔测试、接触阻抗、绝缘阻抗、耐压测试、硬度测试、喷漆厚度测试、电镀膜厚测试、表面粗糙度测试、吃锡性/耐焊性实验。

二.各项实验之条件及实验目的:1.插拔力---测试公母对插之插入及拔出所需力量。

(自动插拔测试机)参数:插入行程及速度、测试单程或去回程、插拔次数。

另可以打印数据清单,可用EXCEL文件及WORD檔打印。

检验:检验产品在公母对插时的力量是否太紧太松,当影响对插力理的尺寸不良需做此项实验确认。

2.夹持力---测试端子植入塑料所需拔出之力量。

(自动插拔测试机)参数:同上检验:当端子卡钩尺寸或塑料卡槽尺寸不良时,需做此项实验来确认。

自动插拔测试机如下:3.蒸汽老化---检验五金件电镀后的保质期。

(镀全金/半金锡/全锡端子)试验条件为温度98±2℃,时间8H。

(蒸汽老化试验机)参数:温度及时间可以调整。

另可检验NY6T塑料的吸湿性检验:当五金件表面刮伤、镀层太低或电镀表面不良时需做此项实验确认质量。

蒸汽老化试验机如下:4.盐水喷雾---检验五金件电镀后的保质期。

(铁壳/叉片/铆钉类)试验条件为试验槽温度35℃,时间4H,盐水比例5:95。

(盐水喷雾试验机) 参数:试验时间可调整。

检验:当五金件表面刮伤、镀层太低或电镀表面不良时需做此项实验确认质量。

盐水喷雾试验机如下:5.热风回流焊(IR)---仿真产品在客户处过SMT使用状况。

现厂内主要检验塑料起泡状况及少量产品SMT试验,实验条件为温度235±5℃,最高温度时间为3~5S。

(热风回流焊试验机)参数:实验温度/时间可以依需求调整。

检验:当塑料存放时间过长(NY6T 3个月)、镀锡铁壳或沾锡膏实验需通过此实验确认塑料是否会起泡、铁壳是否会流锡或吃锡状况。

热风回流焊试验机如下:6.振动测试---检验产品公母对插后的瞬间导通性,实验时将产品全部串联接到信号测试机上测试。

一、实验目的1. 了解汽车总线的概念、作用和分类;2. 掌握汽车总线系统的基本组成和工作原理;3. 通过实验,验证汽车总线在实际应用中的可靠性和效率;4. 培养学生的动手能力和实际操作技能。

二、实验原理汽车总线是一种用于汽车内部电子设备之间进行数据传输和控制的通信网络。

汽车总线系统由通信线路、控制单元、执行单元和传感器等组成。

汽车总线可以降低布线成本,提高数据传输速度和可靠性,是实现汽车智能化和网络化的基础。

目前,常见的汽车总线有CAN(控制器局域网络)、LIN(局部互连网络)、FlexRay和MOST(媒体导向系统传输)等。

三、实验内容1. CAN总线实验(1)实验设备:CAN总线实验板、示波器、PC机等;(2)实验步骤:① 将实验板与PC机连接,运行CAN总线实验软件;② 配置CAN总线参数,如波特率、节点地址等;③ 发送和接收数据,观察示波器波形;④ 分析数据传输过程,验证CAN总线系统的可靠性和效率。

2. LIN总线实验(1)实验设备:LIN总线实验板、示波器、PC机等;(2)实验步骤:① 将实验板与PC机连接,运行LIN总线实验软件;② 配置LIN总线参数,如波特率、节点地址等;③ 发送和接收数据,观察示波器波形;④ 分析数据传输过程,验证LIN总线系统的可靠性和效率。

3. FlexRay总线实验(1)实验设备:FlexRay总线实验板、示波器、PC机等;(2)实验步骤:① 将实验板与PC机连接,运行FlexRay总线实验软件;② 配置FlexRay总线参数,如波特率、节点地址等;③ 发送和接收数据,观察示波器波形;④ 分析数据传输过程,验证FlexRay总线系统的可靠性和效率。

4. MOST总线实验(1)实验设备:MOST总线实验板、示波器、PC机等;(2)实验步骤:① 将实验板与PC机连接,运行MOST总线实验软件;② 配置MOST总线参数,如波特率、节点地址等;③ 发送和接收数据,观察示波器波形;④ 分析数据传输过程,验证MOST总线系统的可靠性和效率。

汽车连接器标准QC/T随着中国汽车工业的飞速发展,汽车从满足最初的运输功能,扩展到现在具有非常多的安全性、舒适性功能。

随着功能的增加,作为汽车关键部件的汽车连接器从以前一辆车使用几十个发展到如今一辆车用几百个连接器,一百多个品种;从以前的6.3规格发展到现在的0.64规格。

而这一百多种连接器分布在驾驶室、车身、车门、发动机舱、变速器等地方,因为不同地方连接器的使用温度、振动等级的不同,对连接器的防护等级的要求不同,所以不同的使用环境对连接器的性能要求也不相同。

当前连接器标准非常多,从较早的国际标准ISO 8092、SAE标准USCAR-2,到目前中国最新修订的行业标准QC/T-1067-2017 (替代QC/T-417)。

同时很多的汽车企业也定义了属于自己企业的连接器标准,如大众公司的VW 75174、通用的GMW-3191、上汽集团的SMTC 3 862 001、吉利汽车的Q/JLY J7110195C等,针对QC/T-1067-2017标准华碧实验室带来全面解析。

连接器标准QC/T-1067对连接器使用环境的定义对于一款连接器,在研发之初都会在其规格书中定义出该连接器的使用环境温度、载流能力、防护等级、抗振等级等规格参数,连接器选型工程师需要了解到不同的使用环境对连接器的不同要求,这一点在目前的使用标准中也有很详细的定义。

QC/T-1067的标准定义见表1~表3:表1 QC/ T-1067温度等级表2 QC/ T-1067振动等级表3 QC/ T-1067密封等级表4 QC/ T-1067振动等级振动实验主要验证的是连接器系统在模拟实际车载振动条件下的性能是否满足要求,因为在振动或者振动冲击情况下,会引起端子接触面的镀层磨损、正压力衰减、支撑塑料材料的机械性能失效等,所以需要在振动实验中连续监控接触电阻并保证线路中接触电阻超过7Ω(或者1Ω)的时间不能超过1微秒。

对连接器使用环境的定义与分析,华碧实验室归纳出在对某个功能进行连接器选型时,首先要了解到该功能的使用位置,根据使用位置判断出需要适配的连接器耐受的温度等级、振动等级、防护等级,并进行最佳选型。

汽车线束与连接器研究报告

随着汽车工业的不断发展,汽车线束与连接器的研究也越来越受到关注。

汽车线束是指将各种电线、电缆、传感器等组合在一起,形成一个整体的电气系统,而连接器则是连接线束中各个部分的重要组成部分。

汽车线束与连接器的质量直接影响着汽车的性能和安全性。

在汽车线束的研究中,主要关注的是线束的材料、结构和制造工艺。

线束的材料应具有良好的耐热、耐寒、耐腐蚀等性能,以保证线束在各种恶劣环境下的稳定性。

线束的结构应合理,能够满足汽车各个部位的电气需求,并且易于安装和维修。

制造工艺则需要保证线束的质量和可靠性,同时尽可能降低成本。

连接器的研究主要关注的是连接器的材料、接触方式和接触性能。

连接器的材料应具有良好的导电性和耐腐蚀性,以保证连接器的稳定性和可靠性。

连接器的接触方式应合理,能够满足汽车各个部位的电气需求,并且易于安装和维修。

接触性能则需要保证连接器的接触质量和可靠性,同时尽可能降低接触电阻。

在汽车线束与连接器的研究中,还需要考虑到环保和可持续发展的因素。

汽车线束和连接器的制造过程中需要使用大量的材料和能源,同时也会产生大量的废弃物和污染物。

因此,需要采用环保的材料和制造工艺,尽可能减少对环境的影响。

汽车线束与连接器的研究是汽车工业发展的重要组成部分。

通过不断的研究和创新,可以提高汽车的性能和安全性,同时也可以促进汽车工业的可持续发展。

汽车can总线实验报告汽车CAN总线实验报告一、实验目的1. 了解汽车CAN总线的基本原理和工作方式;2. 学会使用CAN总线进行数据通信;3. 掌握CAN总线的调试方法。

二、实验器材1. CAN总线模块;2. CAN总线调试软件;3. CAN总线通信设备。

三、实验步骤1. 连接CAN总线模块和计算机:将CAN总线模块的CAN_H和CAN_L线分别连接到CAN总线通讯设备的CAN_H和CAN_L端口。

然后将CAN总线通讯设备的USB端口连接到计算机上。

2. 打开CAN总线调试软件:启动CAN总线调试软件,并选择正确的通讯设备。

3. 设置CAN总线模块的参数:在CAN总线调试软件中设置CAN总线的参数,包括波特率、滤波模式等。

4. 开始通信:在CAN总线调试软件中点击“开始”按钮,开始进行CAN总线通信。

5. 发送数据:在CAN总线调试软件中选择要发送的CAN帧的ID和数据,并点击“发送”按钮。

6. 监测数据:在CAN总线调试软件中监测接收到的CAN总线数据帧,包括ID 和数据。

7. 分析数据:通过分析接收到的数据帧,判断CAN总线的数据传输是否成功。

8. 模拟故障:可以在CAN总线调试软件中模拟故障,比如断开CAN总线的连接,观察CAN总线的通信情况。

9. 结束实验:实验完成后,关闭CAN总线调试软件和计算机。

四、实验结果1. 成功建立CAN总线通信:在实验过程中,通过设置正确的CAN总线参数,成功建立CAN总线通信。

2. 数据传输成功:经过多次实验,发现发送的CAN帧的数据能够成功传输到接收端,并且数据的准确性也得到了验证。

3. 故障模拟结果:在模拟故障的情况下,可以观察到CAN总线的通信中断,并且可以通过CAN总线调试软件得到相应的报错信息。

五、实验总结通过本次实验,我们对汽车CAN总线的基本原理和工作方式有了更深入的了解,并且掌握了使用CAN总线进行数据通信的方法。

我们学会了通过CAN总线调试软件进行CAN总线的参数设置、数据发送和数据接收,并且可以通过模拟故障的方式来验证CAN总线的稳定性和可靠性。

连接器实验数据

.......

一.实验室所能做的实验项目:

插拔力、夹持力、蒸汽老化、盐水喷雾、热风回流程(IR)、振动测试、高温老化、恒温恒湿、冷热冲击、快速插拔测试、接触阻抗、绝缘阻抗、耐压测试、硬度测试、喷漆厚度测试、电镀膜厚测试、表面粗糙度测试、吃锡性/耐焊性实验。

二.各项实验之条件及实验目的:

1.插拔力---测试公母对插之插入及拔出所需力量。

(自动插拔测试机)

参数:插入行程及速度、测试单程或去回程、插拔次数。

另可以打印数据清单,可用EXCEL文件及WORD檔打印。

检验:检验产品在公母对插时的力量是否太紧太松,当影响对插力理的尺寸不良需做此项实验确认。

2.夹持力---测试端子植入塑料所需拔出之力量。

(自动插拔测试机)

参数:同上

检验:当端子卡钩尺寸或塑料卡槽尺寸不良时,需做此项实验来确认。

自动插拔测试机如下:

3.蒸汽老化---检验五金件电镀后的保质期。

(镀全金/半金锡/全锡端子)试验条件为

温度98±2℃,时间8H。

(蒸汽老化试验机)

参数:温度及时间可以调整。

另可检验NY6T塑料的吸湿性

检验:当五金件表面刮伤、镀层太低或电镀表面不良时需做此项实验确认质量。

蒸汽老化试验机如下:

4.盐水喷雾---检验五金件电镀后的保质期。

(铁壳/叉片/铆钉类)试验条件为试验槽

温度35℃,时间4H,盐水比例5:95。

(盐水喷雾试验机) 参数:试验时间可调整。

检验:当五金件表面刮伤、镀层太低或电镀表面不良时需做此项实验确认质量。

盐水喷雾试验机如下:

5.热风回流焊(IR)---仿真产品在客户处过SMT使用状况。

现厂内主要检验塑料起泡

状况及少量产品SMT试验,实验条件为温度235±5℃,最高温度

时间为3~5S。

(热风回流焊试验机)

参数:实验温度/时间可以依需求调整。

检验:当塑料存放时间过长(NY6T 3个月)、镀锡铁壳或沾锡膏实验需通过此实验确认塑料是否会起泡、铁壳是否会流锡或吃锡状况。

热风回流焊试验机如下:

6.振动测试---检验产品公母对插后的瞬间导通性,实验时将产品全部串联接到信号

测试机上测试。

另也可以仿真产品在运输途中的状况。

实验条件为频

率10HZ-55HZ-10HZ/分钟一个循环,振幅1.52mm,时间为X、Y、Z各2H。

参数:频率、振幅及时间均可依需求做调整。

检验:当产品对插口尺寸不良、产品包装不良或盖子与本体搭配不良需做此实验确认。

此实验项目重点是检验产品公母接触的瞬间接触状况。

振动试验机如下:

7.高温老化---检验塑料及端子在温度为80℃,时间96H或温度为150℃,时间4H的环

境下有无变化。

(例如塑料变形或端子变色发黄)

参数:温度及时间均可依需求调整。

检验:检验成品、塑料或端子在此环境下是否会出现塑料变形,端子变色发黄或成品夹持力变小等异常问题。

当塑料修模或塑料/端子材质变更、以及塑料

针孔尺寸或端子卡位尺寸有变更需做此项实验。

高温老化实验机如下:

8.恒温恒湿---检验产品在定值50±2℃、湿度90%~95%RH,时间96小时或

循环条件65℃/95%RH(4H)—25℃/60%RH(2H)--- 65℃/95%RH(4H)---

25℃/60%RH(2H)---(-10℃/4H)---25℃/60%RH(2H),循环25次后,产

品的变化状况。

例如绝缘特性、接触阻抗、插拔力以及端子的腐蚀状

况等(恒温恒湿机)

参数:温湿度及时间或不同的循环条件参数设定均可依需求做调整。

检验:当产品有任何工程变更时需做此项实验。

恒温恒湿机如下:

9.冷热冲击---检验产品在忽冷忽热的环境下其变形状况,实验条件为

-55℃(30MIN)---排风(5min)---85℃(30min)--- 排风(5min)。

例如:

绝缘特性、接触阻抗、插拔力以及端子的腐蚀状况等。

(冷热冲击机) 参数:温度、时间以及循环次数可依需求做调整。

检验:当产品有任何工程变更时需做此项实验。

冷热冲击机如下:

10.快速插拔---检验产品公母对插之寿命(即产品规格要求之最多次数)。

采用电动

机做快速公母对插,一般每分钟190次,另有一种简易插拔测试机可以

调整速度。

(快速插拔测试机)

检验:当产品所需测试插拔力数量较多,又只需测试寿命可通过此实验检验。

快速插拔测试机如下:

①可调速插拔机②快速插拔机

此插拔机可以调整插拔速度,记入对插次数, 只能做快速公母对插测试检验产品的对插寿命,约

但不能测出力量。

195次/分钟。

①可仿真手工对插速度来检验产品的使用寿命,也可以快速。

特点:快速,但产品对插寿命会缩短。

②另一次测试2PCS样品。

11.接触阻抗---测试公母座接触之阻抗值。

不同的产品其接触阻抗值大小不一,接触

阻抗值越小其信号传送速度越快(接触阻抗测试机)

检验:测试产品公母接触的阻抗值,在插拔前后、恒温恒湿、冷热冲击需测试接触阻抗值。

接触阻抗测试机如下:

12.绝缘阻抗---检验产品之pin与pin间的绝缘能力。

其阻抗值需大于1000MΩ,测试

电压为DC500V。

(绝缘阻抗测试机)

参数:测试电压可调整。

检验: 当产品在生产时,PIN与PIN间有裂痕,或PIN间塑料肉厚太小,可通过此测试检验是否影响功能,但保证不能影响外观。

绝缘阻抗测试机如下:

13.耐压测试---测试产品PIN与PIN间的耐压特性。

其测试条件为电压AC500V,截止

电流为1mA。

(耐压测试机)

参数:测试电压及电流均可依需求进行调整。

检验: 当产品在生产时,PIN与PIN间有裂痕,或PIN间塑料肉厚太小,可通过此测试检验是否影响功能,但保证不能影响外观。

耐压测试机如下:

14.硬度测试---测试铜板的维克氏硬度,其测试条件为重荷300g。

铜板硬度规格依不

同材质而定。

当端子折弯出现裂痕时,可测试端子硬度来判定是否材

质太硬或为镀NI太高。

(硬度测试机)

注:不同材质硬度规格如附件<<硬度规格对照表>>

检验:当端子折弯时,从现裂痕或比较容易断掉可通过测试端子硬度确认是否端子硬度太硬造成上述不良。

硬度测试机如下:

15.喷漆厚度测试---检测喷漆厚度,例如100005外表有喷漆,用其检测喷漆厚度。

16.表面粗糙度测试---可测试模具、治工具表面的粗糙程度。

超声涂层测厚仪及表面粗糙度计如下:

17.电镀膜厚测试---检测五金件电镀镀层的厚度有无符合规格要求。

例如:端子镀NI

过高则端子折弯易裂,或电镀层镀太薄,则端子较易氧化、生锈等,

均可通过此测试来判定是否合格。

(膜厚测试机)

膜厚测试机如下:

18.吃锡性---检验电镀五金件焊接部位的吃锡性,现厂内以过锡炉试吃锡性,温度为

235±5℃,时间为3S。

(锡炉)

检验:端子及铁壳电镀后其吃锡性是否ok可通过此试验确认。

19.耐焊性---检验电镀五金件吃锡部份之耐焊程度,是否因焊接温度过高及时间过长

产生镀层脱落,造成假焊或虚焊,测试条件为温度265±5℃,时间

为10S。

(锡炉)

检验:试验端子电镀层焊锡时所能承受的耐焊能力,检验镀层是否会因焊锡时间

过长或温度过高时而出现脱落现象。