齿轮齿条设计计算举例

- 格式:docx

- 大小:73.93 KB

- 文档页数:5

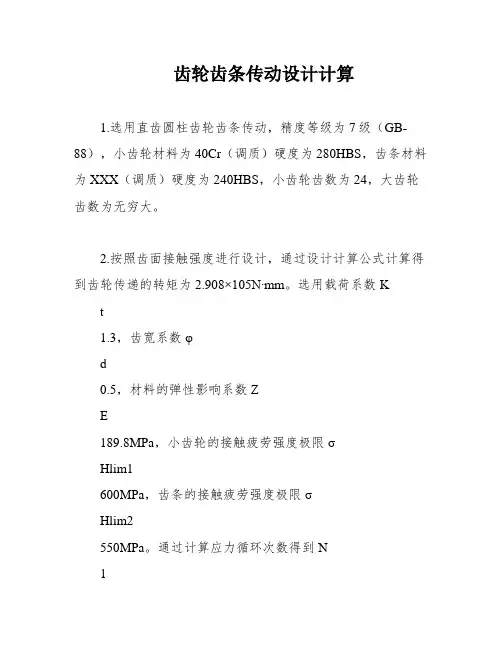

齿轮齿条传动设计计算1.选用直齿圆柱齿轮齿条传动,精度等级为7级(GB-88),小齿轮材料为40Cr(调质)硬度为280HBS,齿条材料为XXX(调质)硬度为240HBS,小齿轮齿数为24,大齿轮齿数为无穷大。

2.按照齿面接触强度进行设计,通过设计计算公式计算得到齿轮传递的转矩为2.908×105N∙mm。

选用载荷系数K t1.3,齿宽系数φd0.5,材料的弹性影响系数ZE189.8MPa,小齿轮的接触疲劳强度极限σHlim1600MPa,齿条的接触疲劳强度极限σHlim2550MPa。

通过计算应力循环次数得到N16.113×104,接触疲劳寿命系数KHN11.7.根据失效概率为1%和安全系数S=1,计算得到接触疲劳许用应力[σH11020MPa。

3.计算小齿轮分度圆直径dt1为68.89mm,圆周速度v为0.029m/s,齿宽b为34.445mm,齿宽与齿高之比为2.87,齿高为6.46mm。

计算载荷系数根据速度v=0.029m/s、精度为7级,查图10-8得动载荷系数KV=1;由于是直齿轮,故KHα=KFα=1;根据表10-2得使用系数KA=1.5;根据表10-4用插值法得到7级精度、小齿轮为悬臂布置时的KHβ=1.250.再根据h=5.33和KHβ=1.250查图10-13得KFβ=1.185.因此,载荷系数K=KA×KV×KHα×KHβ=1.5×1×1×1.250=1.875.按实际的载荷系数校正所算得的分度圆直径,由式(10-10a)得d1t=31.875K/d1=68.89mm,因此d1=77.84mm。

计算模数m根据齿根弯曲强度设计,由式(10-5)得弯曲强度设计公式为:m≥(2KT1YFaYSa)/(φdz1[σF]3)确定公式内各计算数值:1.根据图10-20c,小齿轮的弯曲疲劳强度极限σFE1=500MPa,齿条的弯曲强度极限σFE2=380MPa。

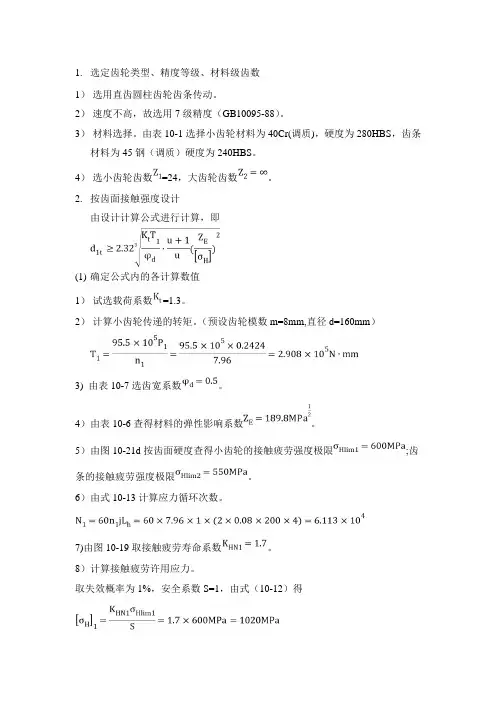

1. 选定齿轮类型、精度等级、材料级齿数1)选用直齿圆柱齿轮齿条传动。

2)速度不高,故选用7级精度(GB10095-88)。

3)材料选择。

由表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS ,齿条材料为45钢(调质)硬度为240HBS 。

4)选小齿轮齿数1Z =24,大齿轮齿数2Z =∞。

2. 按齿面接触强度设计 由设计计算公式进行计算,即[]3211132.2d ⎪⎪⎭⎫⎝⎛+⋅≥H E d t t Z u u T K σϕ (1) 确定公式内的各计算数值 1)试选载荷系数t K =1.3。

2)计算小齿轮传递的转矩。

(预设齿轮模数m=2mm,直径d=65mm )mm N n P T ⋅⨯=⨯⨯=⨯=55115110908.296.72424.0105.95105.953) 由表10-7选齿宽系数d ϕ=0.5。

4)由表10-6查得材料的弹性影响系数218.189MPa E =Z 。

5)由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限MPa im H 6001l =σ;齿条的接触疲劳强度极限a 5002 lim MP H =σ。

6)由式10-13计算应力循环次数。

()4h 1110113.6420008.02196.760n 60⨯=⨯⨯⨯⨯⨯⨯==jL N7)由图10-19取接触疲劳寿命系数7.11=K HN 。

8)计算接触疲劳许用应力。

取失效概率为1%,安全系数S=1,由式(10-12)得 []M P a M P a SK H HN H 10206007.11lim 11=⨯==σσ (2) 计算1)试算小齿轮分度圆直径1d t ,代入[]1H σ。

[]mm 89.6810208.18915.010908.23.132.2132.2d 3253211=⎪⎭⎫ ⎝⎛∞+∞⋅⨯⨯=⎪⎪⎭⎫ ⎝⎛+⋅≥H E d t t Z u u T K σϕ2)计算圆周速度v 。

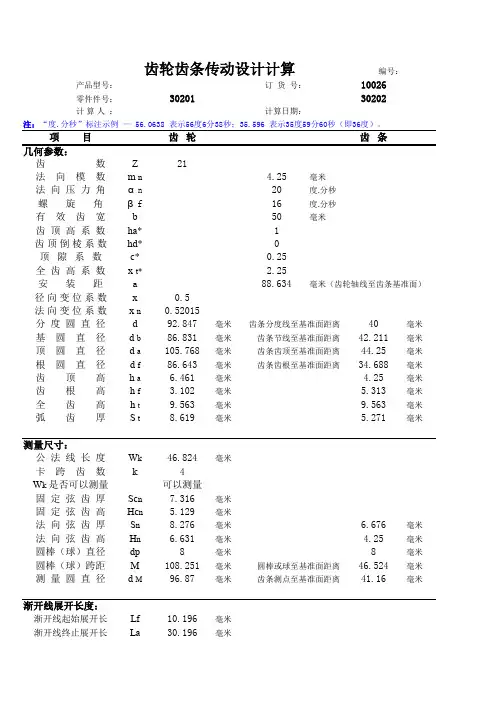

齿轮齿条传动设计计算 编号:产品型号:订货号:10026零件件号:3020130202计算人 :计算日期:注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目齿轮齿条几何参数:齿数Z21法向模数m n 4.25毫米法向压力角αn20度.分秒螺旋角βf16度.分秒有效齿宽b50毫米齿顶高系数ha*1齿顶倒棱系数hd*0顶隙系数c*0.25全齿高系数x t* 2.25安装距a88.634毫米(齿轮轴线至齿条基准面)径向变位系数x0.5法向变位系数x n0.52015分度圆直径d92.847毫米齿条分度线至基准面距离40毫米基圆直径 d b86.831毫米齿条节线至基准面距离42.211毫米顶圆直径 d a105.768毫米齿条齿顶至基准面距离44.25毫米根圆直径 d f86.643毫米齿条齿根至基准面距离34.688毫米齿顶高h a 6.461毫米 4.25毫米齿根高h f 3.102毫米 5.313毫米全齿高h t9.563毫米9.563毫米弧齿厚S t8.619毫米 5.271毫米测量尺寸:公法线长度W k46.824毫米卡跨齿数k4W k 是否可以测量可以测量固定弦齿厚Sc n7.316毫米固定弦齿高Hc n 5.129毫米法向弦齿厚S n8.276毫米 6.676毫米法向弦齿高H n 6.631毫米 4.25毫米圆棒(球)直径dp8毫米8毫米圆棒(球)跨距M108.251毫米圆棒或球至基准面距离46.524毫米测量圆直径 d M96.87毫米齿条测点至基准面距离41.16毫米渐开线展开长度:渐开线起始展开长Lf10.196毫米渐开线终止展开长La30.196毫米起始点(齿根)θf13.2721度.分秒终止点(齿顶)θa39.5102度.分秒中凸点范围θmin22.1514度.分秒θmax31.0308度.分秒传动质量指标算:重合度ε总 3.052根切不根切齿顶变尖齿顶未变尖齿顶未变尖公差值:(按 GB10095—88 渐开线圆柱齿轮 精度,GB10096—88 齿条精度)精度等级Ⅰ:8Ⅱ:7Ⅲ:7齿厚极限偏差代码上偏差下偏差齿厚上偏差Ess-0.1毫米-0.15毫米齿厚下偏差Esi-0.2毫米-0.25毫米齿厚公差Ts0.1毫米0.1毫米最小法向侧隙jn min0.25毫米最大法向侧隙jn max0.45毫米公法线平均长度上下偏差及公差:GB 10095—88Ews-0.106毫米Ewi-0.176毫米Ew0.07毫米圆棒(球)跨距上下偏差及公差:GB 10095—88Ems-0.217毫米-0.206毫米Emi-0.361毫米-0.343毫米Em0.144毫米0毫米切向综合公差F'i0.077毫米0.139毫米一齿切向综合公差f'i0.019毫米0.063毫米齿距累积公差F P0.063毫米0.105毫米齿距极限偏差±f pt0.018毫米0.028毫米基节极限偏差±f pb0.016毫米齿形 公差 f f0.014毫米0.034毫米齿向 公差Fβ0.016毫米齿面接触斑点按高度45%按长度60%X方向轴线平行度公差 f x0.016毫米Y方向轴线平行度公差 f y0.008毫米安装距极限偏差±f a0.027毫米齿坯公差:孔径尺寸公差IT7GB 1800—79孔径形状公差IT6GB 1800—79顶圆尺寸公差(用作基准)IT8GB 1800—79(不用作基准)IT11, 但不大于0.425毫米图样标注: 齿轮18-7-7-0.1GB 10096—88-0.2齿轮28-7-7-0.15GB 10096—88-0.25注:齿厚上、下偏差两边加括号。

第四章 齿轮设计4.1 齿轮参数的选择[8]齿轮模数值取值为m=10,主动齿轮齿数为z=6,压力角取α=20°,齿轮螺旋角为β=12°,齿条齿数应根据转向轮达到的值来确定。

齿轮的转速为n=10r/min ,齿轮传动力矩2221Nm ⋅,转向器每天工作8小时,使用期限不低于5年. 主动小齿轮选用20MnCr5材料制造并经渗碳淬火,而齿条常采用45号钢或41Cr4制造并经高频淬火,表面硬度均应在56HRC 以上。

为减轻质量,壳体用铝合金压铸。

4.2 齿轮几何尺寸确定[2] 齿顶高 ha =()()mmh m n an n 25.47.015.2=+⨯=+*χ,ha=17齿根高 hf()()mmc h m n n an n 375.17.025.015.2=-+⨯=-+=**χ,hf=5.5齿高 h = ha+ hf =17+5.5=22.5分度圆直径 d =mz/cos β=mm337.1512cos 65.2=⨯d=61.348齿顶圆直径 da =d+2ha =61.348+2×17=95.348齿根圆直径 df =d-2hf =61.348-2×11基圆直径mmd d b 412.1420cos 337.15cos =⨯== α db=57.648法向齿厚为 5.2364.07.022tan 22⨯⎪⎭⎫⎝⎛⨯⨯+=⎪⎭⎫ ⎝⎛+=παχπn n n n m smm 593.4=×4=18.372端面齿厚为 5253.2367.0cos 7.022tan 222⨯⎪⎪⎭⎫ ⎝⎛⨯⨯+=⎪⎭⎫⎝⎛+=βπαχπt t t t m smm 275.5=×4=21.1分度圆直径与齿条运动速度的关系 d=60000v/πn1=⇒v 0.001m/s齿距 p=πm=3.14×10=31.4齿轮中心到齿条基准线距离 H=d/2+xm=37.674(7.0)4.3 齿根弯曲疲劳强度计算[11]4.3.1齿轮精度等级、材料及参数的选择(1) 由于转向器齿轮转速低,是一般的机械,故选择8级精度。

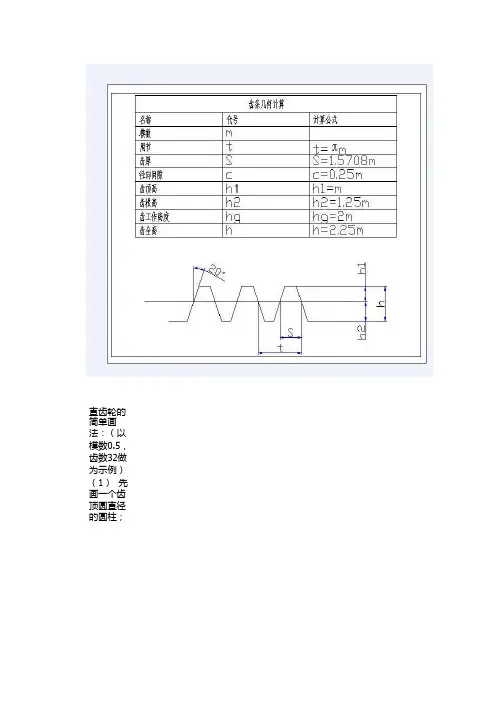

模

齿数:

t=

S=

c=

h1

h2

hg

h=

直齿轮的简单画法:(以模数0.5,齿数32做为示例)

(1)先画一个齿顶圆直径的圆柱;

(2)拉伸切除一个齿槽(齿顶圆,分度圆,齿根圆决定了齿槽的大小,两曲线决定齿槽的形状,可调

(3)阵列步骤(2)的齿槽(阵列数=齿数),若效果不是很形象,进一步调节步骤(2)的草图即可

模数:0.5齿数:

32t=

1.57075S=

0.7854c=

0.125h1=

0.5h2=

0.625hg=

1h= 1.125

齿顶圆直径:

17分度圆直径:

16齿根圆直径:14.75

线决定齿槽的形状,可调节至较合理位置)常用模数:0.5,0.8,1.0,1.5,2.0,2.5,3.0齿顶圆直径=(齿数+2)*模数

分度圆直径=齿数*模数

齿根圆直径=齿顶圆直径-4.5模数

齿轮的直径简单计算方法:

节步骤(2)的草图即可。

齿轮齿条设计计算公式齿轮和齿条是机械传动中常见的元件,用于传递动力和转速。

齿轮齿条的设计计算是设计师在进行齿轮齿条设计时所必须掌握的知识。

本文将介绍齿轮齿条设计计算的一些基本公式和原理。

一、齿轮设计计算公式1. 齿数计算公式齿数是齿轮设计中最基本的参数之一,可以通过以下公式计算:N = (π * D) / m其中,N为齿数,D为齿轮直径,m为模数。

2. 齿轮间距计算公式齿轮间距是指两个相邻齿轮之间的中心距离,可以通过以下公式计算:P = (N1 + N2) / 2 * m其中,P为齿轮间距,N1和N2分别为两个相邻齿轮的齿数,m为模数。

3. 齿轮传动比计算公式齿轮传动比是指两个相邻齿轮的转速之比,可以通过以下公式计算:i = N2 / N1其中,i为传动比,N1和N2分别为两个相邻齿轮的齿数。

4. 齿轮模数计算公式齿轮模数是指齿轮齿数和齿轮直径之间的比值,可以通过以下公式计算:m = D / N其中,m为模数,D为齿轮直径,N为齿数。

二、齿条设计计算公式1. 齿条模数计算公式齿条模数是指齿条齿数和齿条长度之间的比值,可以通过以下公式计算:m = L / N其中,m为模数,L为齿条长度,N为齿数。

2. 齿条传动比计算公式齿条传动比是指齿条的移动距离与齿轮转动角度之间的比值,可以通过以下公式计算:i = L / (π * D)其中,i为传动比,L为齿条的移动距离,D为齿轮的直径。

3. 齿条齿数计算公式齿条齿数是指齿条上的齿数,可以通过以下公式计算:N = L / m其中,N为齿数,L为齿条长度,m为模数。

三、齿轮齿条设计计算实例假设有一对齿轮,其中一个齿轮的齿数为20,直径为40mm,另一个齿轮的齿数为40,直径为80mm,模数为2mm。

我们可以通过上述公式进行计算。

根据齿数计算公式,可得第一个齿轮的齿数为20,第二个齿轮的齿数为40。

根据齿轮间距计算公式,可得齿轮间距为(20+40)/2*2=60mm。

齿轮齿条设计实例

齿轮齿条的设计涉及到很多因素,包括齿轮的模数、齿数、齿条的长度、宽度、厚度等。

以下是一个简单的齿轮齿条设计实例:

1. 确定齿轮模数:假设我们选择模数为2mm,这是齿轮和齿条强度和精度的基本要求。

2. 确定齿数:假设我们选择齿数为30,这将影响齿轮和齿条的传动比和运动特性。

3. 确定齿条长度:假设我们选择齿条长度为500mm,这将影响齿轮齿条的应用范围。

4. 确定齿条宽度和厚度:假设我们选择齿条宽度为20mm,厚度为5mm,这将影响齿轮齿条的承载能力和稳定性。

根据以上参数,我们可以使用以下公式计算齿轮和齿条的基本参数:

1. 齿轮分度圆直径 = 模数× 齿数= 2mm × 30 = 60mm

2. 齿条齿顶高 = 模数× (齿数+ 2) = 2mm × (30 + 2) = 64mm

3. 齿条齿根高 = 模数× (齿数+ ) = 2mm × (30 + ) = 65mm

4. 齿条长度 = 500mm

5. 齿条宽度 = 20mm

6. 齿条厚度 = 5mm

以上数据仅供参考,实际设计时还需要考虑齿轮和齿条的材料、热处理方式、加工工艺、安装方式等因素。

齿轮齿条设计计算公式齿轮和齿条是机械传动中常用的两种元件,用于传递动力和运动。

齿轮和齿条的设计计算公式是设计和计算这两种元件的基础,下面将详细介绍齿轮和齿条的设计计算公式。

一、齿轮的设计计算公式1. 齿轮的模数(m)计算公式:齿轮的模数是齿轮齿数与齿轮的直径比,用于表示齿轮的尺寸。

模数的计算公式为:m = d / z其中,m为模数,d为齿轮的直径,z为齿轮的齿数。

2. 齿轮的分度圆直径(d)计算公式:齿轮的分度圆直径是齿轮齿数与模数的乘积,用于确定齿轮的尺寸。

分度圆直径的计算公式为:d = m * z其中,d为分度圆直径,m为模数,z为齿轮的齿数。

3. 齿轮的齿顶圆直径(da)计算公式:齿轮的齿顶圆直径是齿轮齿顶与齿根之间的直径,用于确定齿轮的尺寸。

齿顶圆直径的计算公式为:da = d + 2m其中,da为齿顶圆直径,d为分度圆直径,m为模数。

4. 齿轮的齿根圆直径(df)计算公式:齿轮的齿根圆直径是齿轮齿根与齿顶之间的直径,用于确定齿轮的尺寸。

齿根圆直径的计算公式为:df = d - 2.2m其中,df为齿根圆直径,d为分度圆直径,m为模数。

5. 齿轮的齿宽(b)计算公式:齿轮的齿宽是齿轮齿根与齿顶之间的宽度,用于确定齿轮的尺寸。

齿宽的计算公式为:b = m * zc其中,b为齿宽,m为模数,zc为齿轮齿数系数。

二、齿条的设计计算公式1. 齿条的模数(m)计算公式:齿条的模数是齿条齿数与齿条的厚度比,用于表示齿条的尺寸。

模数的计算公式为:m = t / z其中,m为模数,t为齿条的厚度,z为齿条的齿数。

2. 齿条的分度圆直径(d)计算公式:齿条的分度圆直径是齿条齿数与模数的乘积,用于确定齿条的尺寸。

分度圆直径的计算公式为:d = m * z其中,d为分度圆直径,m为模数,z为齿条的齿数。

3. 齿条的基圆直径(db)计算公式:齿条的基圆直径是齿条齿槽底部的直径,用于确定齿条的尺寸。

基圆直径的计算公式为:db = d - 2m其中,db为基圆直径,d为分度圆直径,m为模数。

齿轮齿条设计计算举例第四章齿轮设计4.1齿轮参数的选择[8]齿轮模数值取值为m=10,主动齿轮齿数为z=6,压力角取α=20°,齿轮螺旋角为β=12°,齿条齿数应根据转向轮达到的值来确定。

齿轮的转速为n=10r/min,齿轮传动力矩2221Nm⋅,转向器每天工作8小时,使用期限不低于5年.主动小齿轮选用20MnCr5材料制造并经渗碳淬火,而齿条常采用45号钢或41Cr4制造并经高频淬火,表面硬度均应在56HRC以上。

为减轻质量,壳体用铝合金压铸。

4.2齿轮几何尺寸确定[2]齿顶高 ha =()()mmhm nann25.47.015.2=+⨯=+*χ,ha=17齿根高 hf()()mm chm nnann375.17.025.015.2=-+⨯=-+=**χ,hf=5.5齿高 h = ha+ hf =17+5.5=22.5分度圆直径 d =mz/cosβ=mm337.1512cos65.2=⨯οd=61.348齿顶圆直径 da =d+2ha =61.348+2×17=95.348齿根圆直径 df =d-2hf =61.348-2×11基圆直径mmdd b412.1420cos337.15cos=⨯==οα db=57.648法向齿厚为5.2364.07.022tan22⨯⎪⎭⎫⎝⎛⨯⨯+=⎪⎭⎫⎝⎛+=παχπnnnnmsmm593.4=×4=18.372端面齿厚为5253.2367.0cos7.022tan222⨯⎪⎪⎭⎫⎝⎛⨯⨯+=⎪⎭⎫⎝⎛+=βπαχπttttmsmm275.5=×4=21.1分度圆直径与齿条运动速度的关系 d=60000v/πn1=⇒v0.001m/s 齿距 p=πm=3.14×10=31.4齿轮中心到齿条基准线距离 H=d/2+xm=37.674(7.0)4.3齿根弯曲疲劳强度计算[11]4.3.1齿轮精度等级、材料及参数的选择(1)由于转向器齿轮转速低,是一般的机械,故选择8级精度。

齿轮齿条选型计算齿轮齿条计算选型(仅供参考)一、设计要求直线速度V=120m/min 、nmotor=4500rpm、加速时间200ms 、冲击因素系数fs=1.25(2000次/每小时)移动部件重量m=460Kg、摩擦系数µ=0.15、齿轮-齿条啮合系数η=95% 水平双边驱动工况按间歇工作制S5来计算,二、切向力计算及齿条选型(折算到单侧):加速度a=9.8m/s2摩擦系数µ=0.15效率:η=95%移动部件重量m=230Kg(折算到单侧)摩擦力 f=µmg=0.15*230*9.8=338N加速力 F加速=ma=230*9.8=2254N加速时总的驱动力F=(F加速+f)/η=2600N考虑冲击因素F总=F*fs* =2600*1.25=3250N(最大切向力) 根据alpha-rack&pinion 技术资料的数据:系统TP050、M3、Z=31、F2T=12442N(切向力)、T2B=500(加速扭矩),系统TP025、M2、Z=40、F2T=5891N、T2B=250Nm 可选用alpha PREMUM(5级)模数3或模数2的齿条。

alpha PREMUM(5级)齿条齿间误差fp:0.003mm,累计误差Fp:0.012mm(500mm 长)。

三、小齿轮、齿轮箱选型1、小齿轮根据alpha-rack&pinion技术资料的数据选小齿轮为 M3、Z=31个齿,节圆半径R=49.35mm 选小齿轮为 M2、Z=40个齿,节圆半径R=42.45mm 2、齿轮箱a、 M3、Z=31个齿,节圆半径R=49.35mm折算到齿轮箱的最大输出扭矩T=F总*R=3250*49.35/1000=160Nm (加速力矩)b、 M2、Z=40个齿,节圆半径R=42.45mm折算到齿轮箱的最大输出扭矩T=F总*R=3250*42.45/1000=138Nm (加速力矩根据 alpha-rack&pinion 技术资料的数据M3、Z=31,T2B=500Nm (实际为T=160Nm)M2、Z=40,T2B=250Nm (实际为T=138Nm)3、速比电机的转速nmotor=4500rpm,直线速度V=120m/min,a、 M3、Z=31个齿,节圆半径R=49.35mm减速箱转速n2 =V/(2R*3.14 /1000 )=120/(2*49.35*3.14/1000)=387速比 I=nmotor/n2 = 4500/387=11,取I=10{I=10,R=49.35mm,n1=4500rpm ,V=(4500/10)*2*49.35*3.14/1000=139.5m/min}b、 M2、Z=40个齿,节圆半径R=42.45mm减速箱转速n2 =V/(2R*3.14 /1000 )=120/(2*42.45*3.14/1000)=450速比 I=nmotor/n2 = 4500/450=10{I=10,R=42.45mm,n1=4500rpm ,V=(4500/10)*2*42.45*3.14/1000= 128m/min}4、齿轮箱背隙与小齿轮-齿条间隙对传动系统定位精度的影响a、 M3、Z=31个齿,节圆半径R=49.35mm齿轮箱背隙/定位精度 =2R*3.14/360/60=2*49.35/360/60=0.014mm/arcminb、 M2、Z=40个齿,节圆半径R=42.45mm齿轮箱背隙引起的误差 =2R*3.14/360/60=2*42.45*3.14/360/60=0.012mm/arcmin c、小齿轮-齿条间隙小齿轮-齿条间隙调整为0.01mm+齿条齿间误差,0.01mm+0.003mm=0.013mm齿条累计误差可通过校准仪消除d、传动系统定位精度1、M3、Z=31个齿,节圆半径R=49.35mm(齿轮箱背隙引起的误差)+(小齿轮-齿条间隙)=0.014mm/arcmin*jt(背隙)+(0.01mm+0.003mm)=0.014mm+(0.01mm+0.003mm)( 齿轮箱背隙1弧分)=0.027mm( 齿轮箱背隙1弧分)2、M2、Z=40个齿,节圆半径R=42.45mm(齿轮箱背隙引起的误差)+(小齿轮-齿条间隙)=0.012mm/arcmin*jt(背隙)+(0.01mm+0.003mm)=0.012mm+(0.01mm+0.003mm)( 齿轮箱背隙1弧分)=0.025mm( 齿轮箱背隙1弧分四、结论1、 M3、Z=31个齿,节圆半径R=49.35mm、齿轮箱TP050S /I=10V=140m/min,加速度5GG=(F2T*η/fs-µmg)/m/9.8=(12442*0.95/1.25-0.15*175*9.8)/9.8=5 定位精度小于0.03mm2、 M2、Z=40个齿,节圆半径R=42.45mm、齿轮箱TP025S/ I=10V=128m/min加速度2.5GG=(F2T*η/fs-µmg)/m/9.8=(5891*0.95/1.25-0.15*175*9.8)/9.8=2.5 定位精度小于0.03mm。

1.选定齿轮类型、精度等级、材料级齿数1)选用直齿圆柱齿轮齿条传动。

2)速度不高,故选用7级精度(GB10095-88)。

3)材料选择。

由表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS,齿条材料为45钢(调质)硬度为240HBS。

4)选小齿轮齿数=24,大齿轮齿数。

2.按齿面接触强度设计由设计计算公式进行计算,即(1)确定公式内的各计算数值1)试选载荷系数=1.3。

2)计算小齿轮传递的转矩。

(预设齿轮模数m=8mm,直径d=160mm)3) 由表10-7选齿宽系数。

4)由表10-6查得材料的弹性影响系数。

5)由图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限;齿条的接触疲劳强度极限。

6)由式10-13计算应力循环次数。

7)由图10-19取接触疲劳寿命系数。

8)计算接触疲劳许用应力。

取失效概率为1%,安全系数S=1,由式(10-12)得(2)计算1)试算小齿轮分度圆直径,代入。

2)计算圆周速度v。

3)计算齿宽b。

4)计算齿宽与齿高之比。

模数齿高5)计算载荷系数。

根据,7级精度,由图10-8查得动载荷系数;直齿轮,;由表10-2查得使用系数;由表10-4用插值法查得7级精度、小齿轮为悬臂布置时。

由,查图10-13得;故载荷系数6)按实际的载荷系数校正所算得的分度圆直径,由式(10-10a)得7)计算模数m。

3.按齿根弯曲强度设计由式(10-5)得弯曲强度设计公式为(1)确定公式内各计算数值1)由图10-20c查得小齿轮的弯曲疲劳强度极限;齿条的弯曲强度极限;2)由图10-18取弯曲疲劳寿命系数,;3)计算弯曲疲劳许用应力。

取弯曲疲劳安全系数S=1.4,由式(10-12)得4)计算载荷系数K。

5)查取齿形系数。

由表10-5查得,。

6)查取应力校正系数。

由表10-5查得,。

7)计算齿轮齿条的并加以比较。

齿条的数值大。

(2)设计计算由于齿轮模数m的大小主要决定弯曲强度,而齿面接触疲劳强度主要取决于齿轮直径。

1.选定齿轮类型、精度等级、材料级齿数1)选用直齿圆柱齿轮齿条传动。

2)速度不高,故选用7级精度(GB10095-88)。

3)材料选择。

由表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS,齿条材料为45钢(调质)硬度为240HBS。

4)选小齿轮齿数=24,大齿轮齿数。

2.按齿面接触强度设计由设计计算公式进行计算,即(1)确定公式内的各计算数值1)试选载荷系数=1.3。

2)计算小齿轮传递的转矩。

(预设齿轮模数m=8mm,直径d=160mm)3) 由表10-7选齿宽系数。

4)由表10-6查得材料的弹性影响系数。

5)由图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限;齿条的接触疲劳强度极限。

6)由式10-13计算应力循环次数。

7)由图10-19取接触疲劳寿命系数。

8)计算接触疲劳许用应力。

取失效概率为1%,安全系数S=1,由式(10-12)得(2)计算1)试算小齿轮分度圆直径,代入。

2)计算圆周速度v。

3)计算齿宽b。

4)计算齿宽与齿高之比。

模数齿高5)计算载荷系数。

根据,7级精度,由图10-8查得动载荷系数;直齿轮,;由表10-2查得使用系数;由表10-4用插值法查得7级精度、小齿轮为悬臂布置时。

由,查图10-13得;故载荷系数6)按实际的载荷系数校正所算得的分度圆直径,由式(10-10a)得7)计算模数m。

3.按齿根弯曲强度设计由式(10-5)得弯曲强度设计公式为(1)确定公式内各计算数值1)由图10-20c查得小齿轮的弯曲疲劳强度极限;齿条的弯曲强度极限;2)由图10-18取弯曲疲劳寿命系数,;3)计算弯曲疲劳许用应力。

取弯曲疲劳安全系数S=1.4,由式(10-12)得4)计算载荷系数K。

5)查取齿形系数。

由表10-5查得,。

6)查取应力校正系数。

由表10-5查得,。

7)计算齿轮齿条的并加以比较。

齿条的数值大。

(2)设计计算由于齿轮模数m的大小主要决定弯曲强度,而齿面接触疲劳强度主要取决于齿轮直径。

1. 选定齿轮类型、精度等级、材料级齿数1) 选用直齿圆柱齿轮齿条传动。

2) 速度不高,故选用7级精度(GB10095-88)。

3) 材料选择。

由表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS ,齿条材料为45钢(调质)硬度为240HBS 。

4) 选小齿轮齿数1Z =24,大齿轮齿数2Z =∞。

2. 按齿面接触强度设计 由设计计算公式进行计算,即[]3211132.2d ⎪⎪⎭⎫⎝⎛+⋅≥H E d t t Z u u T K σϕ (1) 确定公式内的各计算数值 1) 试选载荷系数t K =。

2) 计算小齿轮传递的转矩。

(预设齿轮模数m=2mm,直径d=65mm )mm N n P T ⋅⨯=⨯⨯=⨯=55115110908.296.72424.0105.95105.953) 由表10-7选齿宽系数d ϕ=。

4)由表10-6查得材料的弹性影响系数218.189MPa E =Z 。

5)由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限MPa im H 6001l =σ;齿条的接触疲劳强度极限a 5002 lim MP H =σ。

6)由式10-13计算应力循环次数。

()4h 1110113.6420008.02196.760n 60⨯=⨯⨯⨯⨯⨯⨯==jL N7)由图10-19取接触疲劳寿命系数7.11=K HN 。

8)计算接触疲劳许用应力。

取失效概率为1%,安全系数S=1,由式(10-12)得 []MPa MPa SK H HN H 10206007.11lim 11=⨯==σσ (2) 计算1) 试算小齿轮分度圆直径1d t ,代入[]1H σ。

[]mm 89.6810208.18915.010908.23.132.2132.2d 3253211=⎪⎭⎫ ⎝⎛∞+∞⋅⨯⨯=⎪⎪⎭⎫ ⎝⎛+⋅≥H E d t t Z u u T K σϕ2) 计算圆周速度v 。

s m n d t /026.010006096.789.68100060v 11=⨯⨯⨯=⨯=ππ3)计算齿宽b 。

1. 选定齿轮类型、精度等级、材料级齿数1) 选用直齿圆柱齿轮齿条传动。

2) 速度不高,故选用7级精度(GB10095-88)。

3) 材料选择。

由表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS ,齿条材料为45钢(调质)硬度为240HBS 。

4) 选小齿轮齿数1Z =24,大齿轮齿数2Z =∞。

2. 按齿面接触强度设计 由设计计算公式进行计算,即[]3211132.2d ⎪⎪⎭⎫⎝⎛+⋅≥H E d t t Z u u T K σϕ (1) 确定公式内的各计算数值 1) 试选载荷系数t K =1.3。

2) 计算小齿轮传递的转矩。

(预设齿轮模数m=2mm,直径d=65mm )mm N n P T ⋅⨯=⨯⨯=⨯=55115110908.296.72424.0105.95105.953) 由表10-7选齿宽系数d ϕ=0.5。

4)由表10-6查得材料的弹性影响系数218.189MPa E =Z 。

5)由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限MPa im H 6001l =σ;齿条的接触疲劳强度极限a 5002 lim MP H =σ。

6)由式10-13计算应力循环次数。

()4h 1110113.6420008.02196.760n 60⨯=⨯⨯⨯⨯⨯⨯==jL N7)由图10-19取接触疲劳寿命系数7.11=K HN 。

8)计算接触疲劳许用应力。

取失效概率为1%,安全系数S=1,由式(10-12)得 []M P a M P a SK H HN H 10206007.11lim 11=⨯==σσ (2) 计算1) 试算小齿轮分度圆直径1d t ,代入[]1H σ。

[]mm89.6810208.18915.010908.23.132.2132.2d 3253211=⎪⎭⎫ ⎝⎛∞+∞⋅⨯⨯=⎪⎪⎭⎫ ⎝⎛+⋅≥H E d t t Z u u T K σϕ2) 计算圆周速度v 。

齿轮齿条设计计算举例Chapter 4 Gear Design4.1 n of Gear Parameters [8]The gear module value is selected as m=10.the number of teeth on the driving gear is z=6.the pressure angle is α=20°。

and the helix angle is β=12°。

The number of teeth on the gear rack should be determined based on the value ___。

The gear speed is n=10 r/min。

the gear n torque is 221 N·m。

and the steering gear works for 8 hours a day with a service life of not less than 5 years.The driving small gear is made of 20MnCr5 material and is carburized and quenched。

while the gear rack is commonly made of 45 steel or 41Cr4 and is quenched by high frequency。

The surface hardness should be above 56HRC。

To ce weight。

the shell is made of aluminum alloy die-casting.4.2 n of Gear Geometric ns [2]___ top height ha = 17.tooth root height hf = 5.5.and tooth height h = ha + hf = 22.5.The ___ χ=1.The tooth thickness at theaddendum circle is han=2.5×(1+χ)/n=4.25 mm。

第四章 齿轮设计

4.1 齿轮参数的选择[8]

齿轮模数值取值为m=10,主动齿轮齿数为z=6,压力角取α=20°,齿轮螺旋角为β=12°,齿条齿数应根据转向轮达到的值来确定。

齿轮的转速为n=10r/min ,齿轮传动力矩2221Nm ⋅,转向器每天工作8小时,使用期限不低于5年. 主动小齿轮选用20MnCr5材料制造并经渗碳淬火,而齿条常采用45号钢或41Cr4制造并经高频淬火,表面硬度均应在56HRC 以上。

为减轻质量,壳体用铝合金压铸。

4.2 齿轮几何尺寸确定[2] 齿顶高 ha =()

()mm

h m n an n 25.47.015.2=+⨯=+*

χ,ha=17

齿根高 hf

()

()mm

c h m n n an n 375.17.025.015.2=-+⨯=-+=**χ

,hf=5.5

齿高 h = ha+ hf =17+5.5=22.5

分度圆直径 d =mz/cos β=mm

337.1512cos 6

5.2=⨯

d=61.348

齿顶圆直径 da =d+2ha =61.348+2×17=95.348

齿根圆直径 df =d-2hf =61.348-2×11

基圆直径

mm

d d b 412.1420cos 337.15cos =⨯== α db=57.648

法向齿厚为 5

.2364.07.022tan 22⨯⎪⎭⎫

⎝⎛⨯⨯+=⎪⎭⎫ ⎝⎛+=παχπn n n n m s

mm 593.4=×4=18.372

端面齿厚为 5253.2367.0cos 7.022tan 222⨯⎪⎪⎭⎫ ⎝⎛⨯⨯+=⎪⎭⎫

⎝⎛+=βπαχπt t t t m s

mm 275.5=×4=21.1

分度圆直径与齿条运动速度的关系 d=60000v/πn1=⇒v 0.001m/s

齿距 p=πm=3.14×10=31.4

齿轮中心到齿条基准线距离 H=d/2+xm=37.674(7.0)

4.3 齿根弯曲疲劳强度计算[11]

4.3.1齿轮精度等级、材料及参数的选择

(1) 由于转向器齿轮转速低,是一般的机械,故选择8级精度。

(2) 齿轮模数值取值为m=10,主动齿轮齿数为z=6,压力角取α=20°. (3) 主动小齿轮选用20MnCr5或15CrNi6材料制造并经渗碳淬火,硬度在56-62HRC

之间,取值60HRC.

(4) 齿轮螺旋角初选为β=12° ,变位系数x=0.7

4.3.2齿轮的齿根弯曲强度设计。

3

2114

.12P

s

F m F n z Y kT m σΦ≥

(1)试取K=3.1

(2)斜齿轮的转矩 T=2221N ·m (3)取齿宽系数

8.0=m φ

(4)齿轮齿数 61=z (5)复合齿形系数

s F Y =32

.3

(6)许用弯曲应力 FP σ=0.7⨯FE σ=0.7⨯920=644N/2mm

FE σ为齿轮材料的弯曲疲劳强度的基本值。

≧9.9

试取

n

m =10mm

(7) 圆周速度

d=61.348mm b=

m φd=0.8×61.348=49.0784 取b=49mm

s

m dn

v /008.01000

6010

337.151000

60=⨯⨯⨯=

⨯=

ππv=0.032m/s

(8)计算载荷系数

1) 查表得 使用系数A K =1

2) 根据v=0.032m/s ,和8级精度,查表得4

.0=V K

3) 查表得 齿向载荷分布系数

15

.1=βK

4) 查表得 齿间载荷分布系数1.1==F H K K 759

.015.11.14.01=⨯⨯⨯==βK K K K K H V A

5) 修正

t

K 值计算模数

n

m =9.215故前取10mm 不变.

4.3.3齿面接触疲劳强度校核

校核公式为

u u bd KT Z Z Z Z H E H 122+=β

εσ

n

m

(1) 许用接触应力[]H σ

查表得MPa H 1650m in =σ 由图187-得

1

1=N Z

安全系数 1=H S

[]MPa

S Z H

N H H 16501

lim 1==

δδ

(2) 查表得 弹性系数 2

1180MPa Z E =.

(3) 查表得 区域系数 44.2=H Z .

(4) 重合度系数 εZ =

91

.02055

.11

1

==

α

ε

(5) 螺旋角系数

β

Z =

989.012cos cos ==

β =+⨯⨯⨯⨯⨯

⨯⨯⨯=7.41

7.4161225000759.02989.091.044.21802

H σ1513Map []=

≤H σ1650MPa

由以上计算可知齿轮满足齿面接触疲劳强度,即以上设计满足设计要求。

第五章 齿条的设计 5.1齿条的设计[6]

根据齿轮齿条的啮合特点:

(1) 齿轮的分度圆永远与其节圆相重合,而齿条的中线只有当标准齿轮正确安装时才与其

节圆相重合.

(2) 齿轮与齿条的啮合角永远等于压力角.

因此,齿条模数m=10,压力角

20=α

齿条断面形状选取圆形

选取齿数z =28,螺旋角

8=β

端面模数 mm

m m t 5253.28cos /5.2cos /=== β 10.1012 端面压力角 367

.08c o s /20tan cos /tan ===

βααt

法面齿距

=

n P π

mm

m n 85.75.214.3=⨯= 31.4

端面齿距

mm

m P t t 929.75253.214.3=⨯==π =31.716

齿顶高系数 1

=*an h 法面顶隙系数 25

.0=*n C

齿顶高 ()

()mm

h m h n an n a 25.47.013=+⨯=+=*χ 17.85

齿根高

mm

c h m h n n an n f 375.1)7.025.01(5.2)(=-+⨯=-+=**χ 5.5

齿高 h = ha+ hf =23.35

法面齿厚

mm

m S n n n n 593.45.2364.07.022tan 22=⨯⎪⎭⎫

⎝⎛⨯⨯+=⎪⎭⎫ ⎝⎛+=παχπ18.372

端

面

齿

厚

mm

m S t t t t 275.55253.2367.0cos 7.022tan 222

=⨯⎪⎭⎫ ⎝⎛⨯⨯+=⎪⎭⎫ ⎝⎛+=βπαχπ21.1

第六章 齿轮轴的设计[4] 由于齿轮的基圆直径

=

b d 57.65,数值较小,若齿轮与轴之间采用键连接必将对轴和齿轮的

强度大大降低,因此,将其设计为齿轮轴.由于主动小齿轮选用20MnCr5材料制造并经渗碳淬火,因此轴的材料也选用20MnCr5材料制造并经渗碳淬火.

查表得:20MnCr5材料的硬度为60HRC,抗拉强度极限[]MPa B 1100=σ,屈服极限

[]MPa S 850=σ,弯曲疲劳极限[]MPa 5251=-σ,剪切疲劳极限[]MPa 3001=-τ,转速

n=10r/min 根据公式[5]

[]36

.150

2.025

2.033

1=⨯=≥T T d τ

忽略磨损,根据能量守衡,作用在齿轮齿条上的阻力矩为

328.8r M N m

=⋅,作用在齿

轮上的轴向力为

328.8

sin 20sin 2012.239.15r M F N r =

==,

作用在齿轮上的切向力为

328.8

cos 20cos 2033.779.15r M F N r =

==

弯曲疲劳强度校核

1-σ=F/2r π=33.77/3.14=⨯250.43MPa<MPa 525

剪切疲劳强度校核

1-τ=F/2r π=33.77/3.14240.672MPa ⨯=<300MPa

抗拉强度校核 满载时的阻力矩为

328.8r M N m

=⋅

齿轮轴的最小直径为d=8mm ,在此截面上的轴向抗拉强度为

B σ=F/2r π=155.1/3.141⨯42=229.0MPa<1100Mpa

本设计选择齿轮轴直径 D=20。