H08A焊条钢钢水质量控制

- 格式:doc

- 大小:233.00 KB

- 文档页数:4

水工钢闸门制作过程中有效地控制焊接质量摘要:作为水利水电枢纽建筑物的主要组成之一的水工钢闸门,它的运行状况直接和工程的安全性、适应性以及耐久性相挂钩,一旦其出现问题,很可能导致严重的事故,这一点在国内外都有惨痛的教训。

随着水工钢闸门的荷载和尺寸不断提高,其安全性也就显得更加重要。

在其制作过程中,焊接可谓是最关键的一道工序。

焊接质量以及焊接变形的控制都会对钢闸门的安全运行产生直接影响。

因此,应该加强焊接质量的管理和控制,保证质量过关。

本文主要针对水工钢闸门焊接质量控制方面的问题进行了探究,结合实际经验,提出了一些控制焊接质量的措施以及管理方法。

关键词:水工钢闸门;焊接;制作Abstract: As water conservancy and hydropower project of building one of the main component of hydraulic steel gate, its operation condition and engineering the security, directly linked adaptability, durability, once they appear problem, is likely to result in serious accidents, this at home and abroad have the painful lesson. As the load of hydraulic steel gate size and improve, their safety will be more important. In the production process, it is the most key of welding procedure. The quality of welding and welding deformation control of steel gate will be the safe operation of the direct impact. Therefore, we should strengthen the management and control of the quality of welding, ensure the quality pass. This article mainly aims at the welding quality control hydraulic steel gate of the inquiry, combined with practical experience, the author presents some control measures and welding quality management methods.Key Words: hydraulic steel gate; welding; production水工钢闸门质量控制可以分成两部分:一是水工钢闸门制造的质量检测,二是水工钢闸门制造时使用的钢材的质量检验。

影响焊条钢产品H08A质量的主要因素浅析作者:陆阳赵越来源:《科学与财富》2017年第16期摘要:焊条(丝)钢是用于制造各种焊条焊芯的主要原材料,它广泛地应用于人民生产生活的各个方面。

宣钢二钢轧厂通过近十余年的生产实践,目前已经具备了批量生产优质焊条及焊丝钢的能力。

技术人员通过分析影响H08A产品质量的主要因素,总结提升产品质量的措施。

关键词:焊条钢、冶金、质量1前言焊接材料在我国经济建设中占据着重要的位置,在人民生产生活中发挥着不可或缺的作用。

在品种方面,焊接材料主要是焊条钢(H08A)与气保及埋弧焊丝。

焊接用钢线材消费的主要市场在天津、东北、江浙、保定及西南地区,需求量较大。

为应对角钢广阔市场和满足用户需求,宣钢二钢轧厂积极采取有效措施,改进焊条钢H08A产品质量。

2焊条钢概述焊接用钢包括焊接用碳素钢、焊接用合金钢和焊接用不锈钢等,其牌号表示方法是在各类焊接用钢牌号头部加符号“H”。

例如:“H08”、“H08Mn2Si”、“H1Cr18Ni9”。

高级优质焊接用钢,在牌号尾部加符号“A”。

例如:“H08A”、“08Mn2SiA”。

3影响焊条钢产品H08A质量的主要因素3.1化学成分研究表明,影响焊条钢产品质量的主要因素包括化学成分、线材表面质量与钢中非金属夹杂物、线材的显微组织和控冷与轧制工艺参数。

(1)化学成分一般说来,市场对H08A的要求,其化学成分的控制是关键,脱氧度、钢水浇注性和铸坯表面气孔的控制是核心。

目前国内市场要求H08A的碳含量0.05%-0.08%,硅含量0.01%-0.03%,硫、磷含量≤0.015%,铝含量≤0.01%。

氧(O):含氧量减少,氧化物夹杂的含量必然随之降低,能大大改善钢的冷拔性能及焊条的质量和性能,另外钢水在氧含量高时铸坯会产生皮下气泡等缺陷,严重影响轧制及钢丝的冷拔性能。

一般情况下,H08A冶炼钢水上连铸浇注的氧活度要求30-50ppm。

碳(C):碳是钢中的主要合金元素,当含碳量增加时,钢的强度、硬度明显提高,而塑性降低。

H08焊条钢连铸坯质量的研究摘要:转炉用准沸腾钢生产工艺冶炼H08焊条钢,生产过程中钢水的脱氧程度决定了钢中非金属夹杂物的形态和行为,会直接影响到钢的质量。

为改善H08焊条钢的质量,特别对连铸坯进行了必要的检测分析,并对H08焊条钢连铸坯中非金属夹杂物的形态与行为作了深入的研究。

碳素焊条钢必须具备低电焊耗电、高熔敷效率以及焊缝金属材料性能优良的工艺性能,因此钢中碳、硅含量要求都很低,在焊条钢的标准中对它的化学成分有严格的要求。

日本、美国、德国等发达国家的钢铁公司准沸腾钢的冶炼和连铸技术已达到很高的水平,多功能RH真空精炼处理是实现用连铸机浇铸准沸腾钢的关键技术手段。

但是,这一技术所需设备投资大,工艺复杂,处理成本高,在我国它很难为一般厂家所采纳。

在国内唐山钢铁集团公司(以下简称唐钢)首先开发出以转炉冶炼→钢包吹Ar、喂线、成分微调→方坯连铸的工艺流程生产准沸腾钢的技术,目前许多厂家也采用这种工艺生产碳素焊条钢、低碳拉丝钢等。

在无真空处理的条件下铝是最好的脱氧元素。

但过高的[A1]将会恶化钢的焊接性能,因此采用钢水脱氧程度介于镇静钢和沸腾钢之间的弱脱氧工艺来生产准沸腾钢,这样即可在保证残铝量w(A1)≤0.008%前提下,连铸能够顺利浇钢,又使钢坯的凝固过程不发生皮下气泡缺陷。

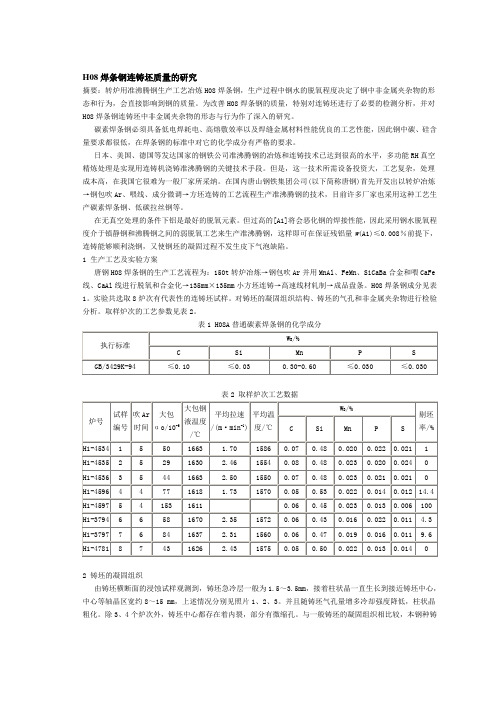

1 生产工艺及实验方案唐钢H08焊条钢的生产工艺流程为:150t转炉冶炼→钢包吹Ar并用MnAl、FeMn、SiCaBa合金和喂CaFe 线、CaAl线进行脱氧和合金化→135mm×135mm小方坯连铸→高速线材轧制→成品盘条。

H08焊条钢成分见表1。

实验共选取8炉次有代表性的连铸坯试样。

对铸坯的凝固组织结构、铸坯的气孔和非金属夹杂物进行检验分析。

取样炉次的工艺参数见表2。

表1 H08A普通碳素焊条钢的化学成分表2 取样炉次工艺数据2 铸坯的凝固组织由铸坯横断面的浸蚀试样观测到,铸坯急冷层一般为1.5~3.5mm,接着柱状晶一直生长到接近铸坯中心,中心等轴晶区宽约8~15 mm,上述情况分别见照片1、2、3。

H08A漏钢原因分析及预防措施汪祝红;王建新;郭新亮【摘要】针对2#连铸机H08A钢频繁漏钢的现况,对H08A钢漏钢事故进行分析.认为H08A漏钢的主要原因是结晶器倒锥度小、通钢量大、结晶器水流量过大和足辊水量小.制定相应的改进措施,实施后,漏钢率得到了有效控制.【期刊名称】《新疆钢铁》【年(卷),期】2014(000)003【总页数】3页(P37-39)【关键词】H08A;连铸;漏钢;结晶器【作者】汪祝红;王建新;郭新亮【作者单位】新疆八一钢铁股份有限公司;新疆八一钢铁股份有限公司;新疆八一钢铁股份有限公司【正文语种】中文【中图分类】TF777.31 前言H08A焊条钢主要是用于制作电焊条的钢芯。

八钢公司第一炼钢厂批量生产该钢种时,出现过连铸结瘤事故,通过现场攻关,结瘤事故逐渐减少,保证了正常生产。

随着产量不断增加,连铸漏钢事故悄然增加,严重时需要停机处理,对生产的影响逐渐显现出来。

为此第一炼钢厂成立了技术攻关小组,对H08A钢漏钢事故进行攻关。

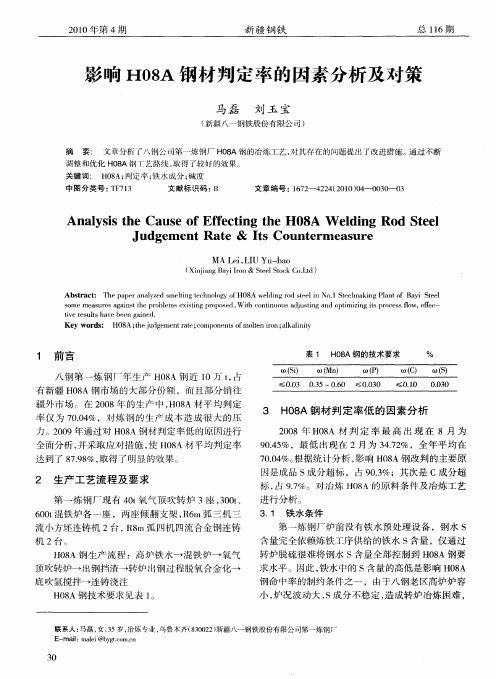

2 原因分析第一炼钢厂采用40t转炉吹炼——吹氩处理——连铸工艺路线生产。

H08A钢漏钢主要发生在出结晶器或足辊部位,类型为角裂漏钢。

对2013年1月、2月H08A钢漏钢的统计情况,见表1。

表1 2003年1、2月H08A钢的溢漏率经过分析可能导致H08A钢漏钢主要有以下因素:(1)碳含量在裂纹敏感区。

(2)结晶器倒锥度。

(3)结晶器通钢量。

(4)拉速和过热度。

(5)足辊水量小。

(6)结晶器水量大。

2.1 碳含量处于裂纹敏感区域通常认为[1],含碳量在0.12%时,坯壳有最大的收缩率(0.38%),因而形成较大的气隙,导致坯壳表面与结晶器壁接触面减小,热流最小,形成坯壳最薄,H08A钢碳含量小于0.10%。

所以,此因素是影响H08A钢漏钢的主要原因。

2.2 结晶器倒锥度对漏钢下线结晶器的倒锥度进行测量,具体情况见表2。

表2 对漏钢下线结晶器的倒锥度测量通过表2可以看出,结晶器倒锥度在1.16~1.38,结晶器倒锥度比较小。

编号:RG/QF-06-1-10 (H08A/H08MnA钢种5.5/6.5规格)轧制操作要点一、加热区:1.热工制度:1.1开轧温度: 990±20℃, 各段炉温控制均衡、稳定,加热时间90分钟。

1.2炉温控制注:炉压控制在( 5 - 40)Pa,残氧量控制在( 3 - 5 )%。

1.3受异常因素影响时炉温的调整原则和方法:1.3.1当煤气压力与热值产生波动时,调整原则为炉温、炉压、残氧量符合1.2要求,燃料燃烧要充分。

方法为根据仪表显示的炉温、炉压数据调整煤气、空气调节阀的开口度,通过观察火焰颜色,判断燃料是否完全燃烧,进而调整空燃比。

1.3.2当轧线发生事故紧急停机时,及时与主控台联系,获知停轧时间,根据停轧时间执行停轧降温制度。

2.入炉前钢坯质量检查标准及要求2.1外形尺寸2.1.1连铸坯标准尺寸为160*160*12000mm,横截面四边长度相等,四个角均为90度,端部切斜≤12mm,鼓肚≤4mm。

2.1.2连铸坯弯曲度每米不得大于20mm,总弯曲度不得大于总长度的2%,不得有明显的扭转。

2.2重量2.2.1连铸坯理论重量为2334Kg,重量偏差不得大于理论重量的3‰。

2.3表面质量2.3.1连铸坯表面不得有目视可见的重接、翻皮、结疤、夹杂。

2.3.2连铸坯不得有深度大于1mm的裂纹。

2.3.3连铸坯不得有深度或高度大于2mm的划痕、压痕、气孔、皱纹、冷溅、凹坑、凸块、横向震痕。

2.3.4连铸坯不得有缩孔、皮下气泡、裂纹。

3.操作要求及注意事项:3.1 严格执行煤气安全操作规程。

3.2 严格执行操作“三勤”(勤观察,勤调整,勤联系)。

3.2 严格执行加热温度制度、停轧降温制度。

3.4 根据煤气压力合理控制空燃比,保证煤气的完全燃烧。

3.5 保持微正压烧钢,炉膛压力控制在0~40Pa之间。

3.6 为保证设备安全,加热炉所有冷却水入口温度小于32℃,出口温度不大于45℃,压力≥0.3Mpa。

提高H08A钢水进站氧命中率的途径和措施

张立君

【期刊名称】《冶金标准化与质量》

【年(卷),期】2015(053)006

【摘要】控制好钢水氧含量是冶炼H08A钢的关键,进站氧含量控制过高或过低,会导致铸坯产生气泡或中包结瘤停机事故.本文通过分析介绍了提高H08A钢水进站氧命中率的途径和措施.

【总页数】3页(P53-54,60)

【作者】张立君

【作者单位】宣化钢铁公司河北张家口 075100

【正文语种】中文

【中图分类】TF7

【相关文献】

1.H08A碳素焊条钢钢水质量控制 [J], 闫绍维;刘景元;刘作金

2.宣钢提高H08A钢水可浇性生产实践 [J], 门志刚

3.运用副枪定氧技术提高H08A到站氧命中率 [J], 牛莉莉

4.提高45号圆钢进站铝含量命中率 [J], 刘伟

5.优化冶炼、浇注工艺,改善H08A钢钢水可浇性的实践 [J], 李碧春;章金楠;李永祥

因版权原因,仅展示原文概要,查看原文内容请购买。

山西长信工业集团有限公司SXCX-ZY-036集团公司作业文件H08A、EL12操作要点(转炉)编制:吴硕明审核:荣鑫批准:常元光版次: A/0受控状态:发放编号:2017年1月5日发布2017年1月10日实施山西长信工业集团有限公司总经办发布文件更改审批单文件更改通知单H08A、EL12操作要点(转炉)铁水要求H08入炉铁水要求S≤0.028%。

否则要求进行铁水预处理,处理后确保入炉S≤0.015%;EL12入炉铁水要求S≤0.016%。

否则要求进行铁水预处理,处理后确保入炉S≤0.015%。

选用优质废钢进行冶炼,不得加入铁块。

装入量56±1吨。

转炉操作1.终点成分控制目标:C=0.04-0.06%(避免严重后吹),S≤0.022%,P≤0.015%,连浇炉次[O]≤800ppm,第一包[O]≤900ppm。

终点C≥0.08%不许出钢,连浇炉次[O]大于1000ppm禁止出钢。

吹炼过程至尽量少使用铁皮球,拉碳后严禁使用铁皮球调整温度。

2.温度控制目标:3#机:进精炼站第一包1660-1680℃;连浇炉次1620-1640℃。

1#机:到一期平台处理前第一包1650-1670℃;连浇炉次1615-1635℃。

转炉氩后温度控制,中包第一包在进站温度基础上加20℃,第二包、第三包加25℃,其他炉次3#机加10℃,1#机加15℃。

3.脱氧合金化加料顺序:先加铝锰钛镁后加中碳锰铁。

4. 铝锰钛镁加入量指导数(特殊情况炼钢工自行掌握)。

量调整,确保Mn含量大于0.4%。

:6.堵出钢口、挡渣执行标准化操作,出钢时间≥2分(电脑采数≥2.2分)。

7.包样成分、下渣情况、底吹效果、顶渣裹料情况、后吹等相关信息通报精炼站。

8、所有加入钢包内原材料必须在见流15秒后加入,出钢过程中向钢包中加萤石30kg/炉。

9、全程底吹不开炉次必保在外补吹2min,之后取样测温。

10、进站氧控制目标:40-100ppm。

附加说明:本文件起草人:吴硕明审核人:荣鑫批准人:常元光。

H08A碳素焊条钢钢水质量控制闫绍维,刘景元,刘作金(河北唐银钢铁有限公司,技术部)摘要:H08A碳素焊条钢在生产过程中钢水脱氧程度、成分控制对铸坯质量起到了重要作用,在理论分析和生产实践的基础上总结了合理的钢水质量控制要点。

关键词:钢水质量焊条钢 H08A 脱氧Quality Control of Molten Steel forH08ACarbonWeld Electrode SteelYan Shaowei, Liu Jingyuan, Liu Zuojin(Technical Department, Hebei Tangyin Iron & Steel Co.,Ltd)Abstract:Deoxidate degree and composition control of continuous casting billet make an important effect for H08A carbon weld electrode steel, this paper generalized the key factor of appropriate quality control of moltensteel in base of productive practice and theory analysis.Key word: Quality of Molten Steel, Weld Electrode Steel, H08A, Deoxidation.0.前言H08A碳素焊条钢主要用于制作电焊条钢芯,必须具有低电焊耗电、高熔敷效率及优良的熔敷金属性能,为避免钢中[Si]高造成焊接飞溅大、影响焊缝的冲击韧性的缺点,H08A碳素焊条钢一般采用铝进行脱氧。

但是使用铝作为脱氧剂,造成钢的冶炼难度增加,由于小方坯连铸对钢水质量要求较严格,铝加入量过大,尽管脱氧完全,但钢中大量的[Al]s容易在浇注过程发生二次氧化,产生大量的Al2O3夹杂,导致浇注过程水口堵塞;铝加入量过小,又容易造成钢中a[O]偏高,使铸坯产生皮下气泡,因此,制定合理的钢水质量控制制度是提高H08A综合合格率的关键因素。

H08A 焊条钢钢水质量控制【摘 要】H08A 碳素焊条钢在生产过程中钢水脱氧程度、成分控制对铸坯质量起到了重要作用,在理论分析和生产实践的基础上总结了合理的钢水质量控制要点。

【关键词】钢水质量 焊条钢 H08A 脱氧1.前言H08A 碳素焊条钢主要用于制作电焊条钢芯,必须具有低电焊耗电、高熔敷效率及优良的熔敷金属性能,为避免钢中[Si]高造成焊接飞溅大、影响焊缝的冲击韧性的缺点,H08A 碳素焊条钢一般采用铝进行脱氧。

但是使用铝作为脱氧剂,造成钢的冶炼难度增加,由于小方坯连铸对钢水质量要求较严格,铝加入量过大,尽管脱氧完全,但钢中大量的[Al]s 容易在浇注过程发生二次氧化,产生大量的Al 2O 3夹杂,导致浇注过程水口堵塞;铝加入量过小,又容易造成钢中a[O]偏高,使铸坯产生皮下气孔,因此,制定合理的钢水质量控制制度是提高H08A 综合合格率的关键因素。

**钢铁公司自2008年7月开发H08A 碳素焊条钢以来,采用转炉—吹氩站—连铸保护浇注工艺路线生产,通过不断改进调整,确定了H08A 碳素焊条钢生产工艺, 钢水质量、铸坯气孔缺陷等问题都得到有效解决,确保了产品质量的稳定。

2.成分标准、工艺条件及原料要求**公司现有900t 混铁炉1座,120t 顶底复吹转炉2座,LF 钢包精炼炉1座,8机8流连铸机2台。

H08A 成分标准及工艺条件如表1和图1所示。

表1 **公司H08A 内控成分标准图1 **公司H08A 生产工艺流程 表2 连铸机主要工艺参数由于H08A 钢中[C]、[S]、[P]含量较普碳钢低,现场采用精炼站吹氩调整合金成分和钢中[O]含量、无升温措施的工艺路线,因此升温、去除[S]、[P]的任务较重,为保证合适的温度、终点成分及生产节奏要求,入炉原料采用精料方针,要求铁水[S]≤0.030%,[P]≤0.150%,温度≥1250℃,入炉废钢采用连铸坯头或轧钢切头等洁净废钢。

3.温度控制H08A 液相线温度为1525-1530℃,保持适当的钢水过热度,是保证生产顺行和铸坯质量的必要条件,将中包温度控制在1545-1560℃,过热度保持在15-30℃,可以有效地避免因过热度太高造成结晶过程中钢坯内柱状晶发达而出现的搭桥现象,同时使连铸机保持合理的拉速,保证生产稳定。

降低出钢温度、采用低温快注模式有利于改善铸坯内部组织,但对于无电极加热的生产工艺,过低的出钢温度不能保障充足的吹氩时间,反而不利于提高铸坯品质。

由图2,在纳入统计的2个浇次共29炉中,转炉出钢温度主要分布在1670℃附近,占总炉数的44.8%,大于1700℃的炉次和小于1660℃的炉次较少,仅有6炉,占总炉数的20.7%。

图2 H08A出钢温度分布/℃4.成分控制要确保H08A铸坯成分合格,就必须考虑生产过程对钢中各成分的影响,发现生产过程中各成分的变化规律,从而对转炉终点、吹氩站、中间包等各阶段成分提出合理的控制要求。

本文选取了2个浇次共34炉做为统计样本,其成分变化情况如表3和图3所示。

表3 各工艺阶段钢水平均成分含量/%[C]含量在各环节的变化含量/%[Si]含量在各环节的变化含量/%[P]含量在各环节的变化含量/%[S]含量在各环节的变化图3 钢中各元素含量在生产过程中的变化由图3 a)可以看出, H08A 在生产过程中存在增[C]现象明显,由冶炼终点至铸坯平均过程增[C]达到0.01%,造成增[C]的主要因素为合金料带入,同时钢包、中间包覆盖剂和结晶器保护渣也造成了一定程度的增[C]。

由图3 b),[Si]含量在H08A 生产过程呈总体下降趋势,但由于在吹氩站进一步吹氩、脱氧、调整成分和温度的过程中,加入铝锰合金脱氧,造成出吹氩站时[Si]含量上升,但在浇注过程中高速注流形成的低压吸气造成二次氧化,即使采用全程保护浇注,也仅能减轻钢水二次氧化程度,[Si]仍然会有少量烧损,钢水出氩站进入中间包后平均烧损0.004%,由中间包到铸坯[Si]含量基本稳定。

由图3 c),生产过程平均增[P]达到0.002%,造成增[P]的主要原因为合金料带入。

另外,尽管强化了挡渣操作,也难以保证完全杜绝下渣,进入钢包的少量终渣是造成回[P]的重要因素,因此为防止铸坯内[P]含量超标,应对转炉终点[P]严格控制,并选用含[P]量低的合金原料。

由图3 d),钢中[S]在H08A 生产过程变化不明显,转炉终点至铸坯仅变化了0.0007%,对成分控制的影响不大,故可以不考虑钢中[S]的影响。

4.1 终点[C]含量控制冶炼过程控制的重点在于控制终点[C]含量,由于采用铝脱氧,在终脱氧合金化过程中,不能将钢中[O]含量脱到很低造成钢水内生成大量的Al 2O 3夹杂,使钢水可浇性变差。

因此,在[O]含量不宜控制过低的前提下,终点[C]含量过高,会导致钢包内[C]、[O]乘积大,容易造成铸坯内产生CO 气孔,因此,高拉碳工艺不适合H08A 碳素焊条钢的生产。

当终点[C]≤0.07%时,最好控制终点[C]=0.04%-0.06%,能有效地降低对脱氧的要求,保证了钢水可浇性。

4.2 钢中[Si]含量控制[Si]在钢中既是合金元素,又是脱氧元素,保持适当的[Si]含量,能抑制凝固过程中[C]-[O]反应的发生,避免铸坯产生气孔缺陷。

理论计算证明,当[Si]含量为0.01%-0.04%时,在钢水凝固时,[Si]含量对树枝晶间浓缩相中[O]的降低有明显影响[2],当[Si]含量<0.01%时,铸坯中容易出现气孔,因此,在H08A 冶炼中[Si]含量的控制相当关键。

为满足产品在后道工序具有合格的拉拔性能和焊接性能,同时保证铸坯不出气孔,铸坯内[Si]含量应保证在0.020%以上。

4.3 终点[P]含量控制转炉出钢脱氧合金化过程不可避免地会造成钢水增[P],为保证铸坯内[P]含量在钢种要求范围内,将终点[P]含量控制在0.020%以下,保证终渣碱度在3.2以上,使终渣的粘稠度保持在合理水平,一方面增加终渣粘稠度有利于渣-钢界面分离,减少下渣量,另一方面适当提高碱度有利于减少脱氧过程和吹氩站调整成分时导致的回磷。

通过不断完善操作,并加强挡渣控制,严格降低下渣量,终点[P]含量控制在0.020%以下,保证了铸坯中[P]含量在长期生产中能满足≤0.029%的要求。

4.3.1 脱氧程度控制H08A碳素焊条钢属于准沸腾钢,易形成铸坯表层皮下气孔,影响钢的轧制和深加工。

其脱氧程度要求控制在一个很狭窄的范围内。

5.1气孔生成的原理钢水进入结晶器后,随着钢水凝固过程的进行,树枝晶间液相中C、O、N、H等溶质元素逐渐富集,当C、O富集到一定程度时,超出C-O平衡值,就会发生碳氧反应,生成CO气体,同时N、H富集到一定程度也会形成N2、H2气体,随着凝固过程的进一步进行,这些气体逐步聚集,气体压强逐步增大,生成气体总压强[1]:Ps =PCO+PN2+PH2阻止气孔产生的压强:P z =Patm+Pj式中:Ps为钢中生成气体的总压强,Pa;PCO为钢中CO气体产生的压强,Pa;P N2为钢中N2产生的压强,Pa;P H2为钢中H2产生的压强,Pa;Pz为阻止气孔产生的压强,Pa;Patm为大气压强,Pa;Pj为钢水静压强,Pa。

连铸凝固过程中,如钢水[O]含量控制偏高,CO气体随温度的降低不断地析出,受凝固坯壳的影响,最后析出的气体滞留在钢中,形成与柱状晶共同生长的表层气孔。

如果析出CO气体的量不大,铸坯内部凝固时,受钢水静压力增大的影响,阻碍了气孔在铸坯内部的生成,所以在钢水[O]含量不过高的情况下,H08A仅在铸坯表层形成气孔。

5.2脱氧控制脱氧是H08A碳素焊条钢生产的关键,根据气孔生成原理,可围绕[C]、[O]积为一定值来考虑脱氧量。

当终点[C]含量较高时,钢中[O]含量应向中下限控制,当终点[C]含量较低时,钢中[O]含量可向中上限控制。

出氩站后,控制钢液[O]含量在25-40×10-6范围。

在出钢前要测定钢水[O]含量,并根据测定值合理控制脱氧剂加入量,以保证钢中[O]在进氩站之前保持在70-120×10-6的水平,然后在吹氩站进行进一步调整,防止由于过脱氧造成钢水可浇性差。

6.结论(1)出钢温度控制在1670℃左右、中包温度控制在1555-1570℃,可以有效地避免因过热度太高造成结晶过程中钢坯内柱状晶发达而出现的搭桥现象,同时使连铸机保持合理的拉速,保证生产稳定。

(2)终点[C]含量过高,会导致钢包内[C]、[O]乘积大,容易造成铸坯内产生CO气孔,高拉碳工艺不适合H08A碳素焊条钢的生产。

当终点[C] ≤0.07%时,能有效地降低对脱氧的要求,保证钢水可浇性。

(3)在H08A冶炼中[Si]含量的控制相当关键,与钢坯发生皮下气孔缺陷相对应的[Si]含量应存在一临界值,保持适当的[Si]含量,能抑制凝固过程中[C]-[O]反应的发生,避免铸坯产生气孔缺陷。

一般铸坯内[Si]含量保证在0.020%以上,能明显降低气孔发生几率。

(4)终点[P]含量控制在0.020%以下,保证终渣碱度在3.2以上,增加终渣粘稠度促进渣-钢界面分离,减少了下渣量,同时降低了脱氧过程和吹氩站调整成分时导致的回磷。

(5)控制钢液[O]含量在25-40×10-6范围,在出钢前要测定钢水[O]含量,并根据测定值合理控制脱氧剂加入量,防止过脱氧。

另外还必须注意脱氧时的脱氧剂加入量须维持钢液凝固时的碳氧乘积在一固定值上。