基于线型激光的热轧带钢表面在线检测系统_徐科

- 格式:pdf

- 大小:297.69 KB

- 文档页数:4

表面质量检查仪在热轧机组生产线中的应用王勇【摘要】In this paper,the structure and principle of surface quality inspection instrument are described.The practical application of the equipment in the production process is explained,which provides reference for the peers.%介绍了用于带钢轧制过程表面质量监控的检查仪的结构及原理,并说明了该设备在生产过程中的实际应用情况,以供同行参考.【期刊名称】《无损检测》【年(卷),期】2018(040)004【总页数】3页(P70-72)【关键词】热轧;表面质量检查仪;分类;质量控制【作者】王勇【作者单位】本溪钢铁集团公司质量管理中心,本溪117000【正文语种】中文【中图分类】TG115.28由于热轧生产环境复杂,带钢表面常会出现结疤、夹杂、辊印、铁皮、划伤、孔洞、裂纹等缺陷,从而影响热轧产品的质量。

德国百视泰(Parsytec)公司研制的表面质量检查仪是能对高速运动的热轧带钢表面缺陷进行在线自动检测和分级的系统,已成功应用于欧洲和美国的连轧机和CSP(薄板坯连铸连轧)生产线上,取得了良好效果。

1 表面质量检查仪的作用2008年,笔者所在公司为1700热轧机组生产线增设了表面质量检查仪(Parsytec)。

该Parsytec HTx 5.0系统是建立在100%软件工具基础上的,其与标准PC硬件及频闪氙照明的录像机相结合,可根据表面缺陷的类型和严重程度以及其在带钢上的位置,对所有缺陷进行分级记录,客观地对缺陷进行评估;并可提供对整个热轧带钢表面质量的准确鉴定以及完整记录。

此设备的应用,打破了检查员只能靠人工检查钢卷的传统方法,实现了百分之百地检查钢卷表面,做到了对钢卷生产的全过程监控;同时,可以提供钢卷表面质量实时相关数据,以便于后续的分析。

热轧带钢表面在线自动检测系统(摘自中国金属学会网张树堂、周积智综述)对热轧带钢表面缺陷在线进行检测和分级的光学系统,在德国的百视泰(Parsytec)公司研制成功并应用于欧洲和美国的连轧机和CSP生产线上取得良好效果。

该系统是目前世界上唯一能对高速运动的热轧带钢表面缺陷进行在线自动检测和分级的系统。

ParsytecHTS-2W建立在100%软件工具基础上,它与标准PC硬件及频闪氙照明的录像机相结合,可根据表面缺陷的类型和严重程度,以及在带钢上的位置,对所有缺陷进行分级记录,可完全替代人工目测,防止目测的主观性和漏判,客观地对缺陷进行评估,不再依赖于专业人员的技能,并可提供对整个热轧带钢表面的准确鉴定以及完整的记录。

系统由三个主要部分组成:(1)影像传感系统。

在工业标准录像机基础上,采用两个频闪氙闪光灯,保证红热带钢上的缺陷清晰可见。

这些装置安装在仪表房中,录像头一般距热带钢0.8~2.0m,以避免强热辐射和被带钢碰坏。

用一排录像机捕获整个带钢表面,录像机数取决于带钢宽度和所要求的清晰度。

为了在有效范围内能够捕获整个带钢表面而无任何遗漏,录像机视场可在横幅方向上重叠。

清晰度是按所要检测的最小缺陷尺寸设计的。

如果在较后阶段要求更高清晰度,则可再增设几台录像机和PC机。

(2)检验用计算机。

包括几台pentiumPC的高性能系统执行软件,对每台录像机的所有影像进行分析和检测异常,缺陷的类型和严重程度通过比较缺陷数据库中的相似缺陷特性的方法来进行分级。

对特定带钢相同级别的缺陷可作聚类分析,将若干个小缺陷归并成一个大面积缺陷,如氧化铁皮。

还可采用频率分析,来识别造成重复缺陷的轧辊。

缺陷分级系统冷轧宽带钢轧机发展的新势头。

目前美国等发达国家,不仅大力推进薄(中厚)板坯连铸连轧生产线的建设,生产低成本薄规格的热轧宽带钢,同时还加速建设和改造冷轧宽带钢轧机,扩大冷轧宽带钢和涂镀层板等高附加值产品在钢材生产中的比例,据统计,近年来热轧板带转化为冷轧宽带钢和涂镀层板的比例不断提高,美国已达90.7%,日本为81.5%,欧盟为76.2%,表明了国际上钢材生产结构调整动向的一个方面。

首钢京唐热轧2250成品表面检测装置浅析作者:金钊来源:《商情》2013年第46期【摘要】首钢京唐热轧成品表面质量检测采用国际先进的技术,2250产线引进德国检测设备,该设备从投产初期到成熟应用为我们产线的产品表面质量的改善起到了至关重要的作用。

目前我们已经在其稳定检测的基础之上广泛推进通过仪表的表面质量自动判定,这必将对于我们的稳定、高效生产带来好处。

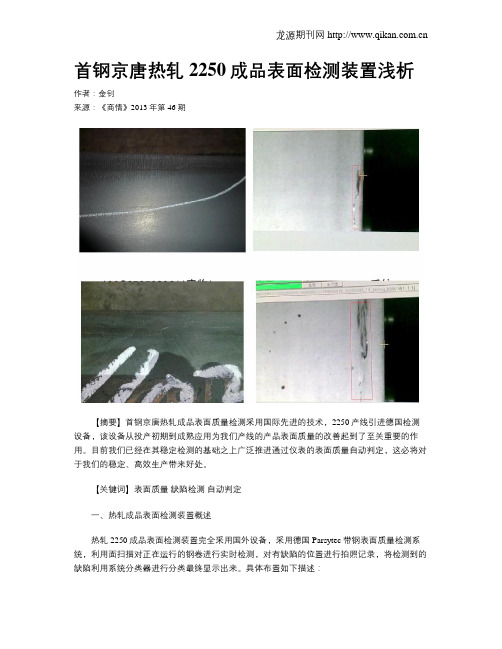

【关键词】表面质量缺陷检测自动判定一、热轧成品表面检测装置概述热轧2250成品表面检测装置完全采用国外设备,采用德国Parsytec带钢表面质量检测系统,利用面扫描对正在运行的钢卷进行实时检测,对有缺陷的位置进行拍照记录,将检测到的缺陷利用系统分类器进行分类最终显示出来。

具体布置如下描述:硬件布置:在2250产线中,该系统的服务器终端和电气柜子布置在2250精轧仪表室;产线设置有两台检测终端(1台在精轧主控室、1台在卷取主控室);配有7台高速摄像机和3个频闪照明设备的上表面检测系统布置在精轧机F7出口;同样配有7台高速摄像机和3个频闪照明设备的下表面检测系统布置在卷取机入口。

软件设置:该系统的所有数据传输采用网络连接,其中卷取主控室的检测终端没有参与软件参数设置与分类器优化等功能,只有查看功能。

系统有两种模式方便于进行钢卷表面质量查看,一个是在线模式对当前带钢的表面质量状态进行监控;另一个是离线模式对历史带钢表面质量缺陷信息进行查看。

衡量系统优劣的指标有两个:缺陷检出率和缺陷正确分类率。

检测原理:在此界面中除了要显示缺陷照片以外还要在缺陷描述中显示缺陷类型,既拍摄到的缺陷照片是属于哪一类缺陷。

系统中有一个缺陷信息库,里面有氧化铁皮、结疤、翘皮、夹杂等缺陷的图谱。

系统将正常带钢表面的灰度值定义为128,如果带钢表面出现缺陷则缺陷处的灰度值要大于或者小于128,这时候系统就会认为此处是一个缺陷并保存下来,也就完成了前面所说的检出率;系统会将认为是缺陷并且保存下来的图片放到缺陷库中进行比对,它有自己的计算规则,当记录下的缺陷照片的相识度与缺陷库中的某种缺陷照片的相识度吻合或者接近的时候,系统会认为此处的缺陷就是该缺陷并且显示出来,这也就完成了前面所说的分类率。

增刊(1)2020年6月HEBEI M ET ALLU RGYSuppl N o.1Jun.2020檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪殏殏殏殏信息自动化基于激光超声的带钢晶粒尺寸在线检测系统武旭1,左文朝2,张佳敏3(1.河钢工业技术服务有限公司,河北石家庄053000;2.营口钢铁有限公司,辽宁营口115005;3.北京科技大学工程技术研究院,北京100083)摘要:金属板带晶粒尺寸在线检测技术是实现板带材组织性能在线实时闭环控制的关键技术,是提高金属板带生产质量的重要手段。

激光超声技术是目前最有可能实现金属板带晶粒尺寸在线无损检测的技术手段。

介绍了基于激光超声技术的晶粒尺寸的检测,阐述了基于超声衰减谱的晶粒尺寸预测模型,设计了实验室环境下满足运动板带检测要求的激光超声系统,研究了板带运动速度,面外抖动对晶粒尺寸准确度的影响。

结果表明,抖动幅度在ʃ7.2mm 内,移动速度控制在20mm /s ,超声检测系统信号稳定,为生产过程中带钢晶粒尺寸的在线检测提供了基础。

关键词:激光超声;晶粒尺寸;分布;在线检测;超声衰减谱中图分类号:TG115.2文献标识码:B文章编号:1006-5008(2020)S1-0096-03doi :10.13630/j.cnki.13-1172.2020.S129ON -LINE MEASUREMENT TECHNOLOGYOF STRIP GRAIN SIZE BASED ON LASERULTRASONICWu Xu 1,Zuo Wenchao 2,Zhang Jiamin 3(1.HBIS Group Industrial Technology Service Co.,Ltd.,Shijiazhuang ,Hebei ,053000;2.Yingkou Iron &Steel Co.,Ltd.,Yingkou ,Liaoning ,115005;3.Institute of Engineering Technology ,University of Science and Technology Beijing ,Beijing ,100083)Abstract :The on -line measurement technology of the grain size of metal strip is the key technology to real-ize the on -line real -time closed -loop control of the microstructure and properties of metal strip.It is also an important means to improve the production quality of metal strip.Laser ultrasonic technology is the most likely method to realize the on -line nondestructive testing of metal strip grain size.This paper introduces the principle of grain size detection based on laser ultrasonic technology ,expounds the grain size prediction mod-el based on ultrasonic attenuation spectrum ,designs a laser ultrasonic system that can meet the requirements of detecting the moving strip in laboratory environment ,and studies the influence of the strip movement speed and out -of -plane juttering on the accuracy of grain size.The results show that when the dithering ampli-tude is within ʃ7.2mm and the moving speed is 20mm /s ,the ultrasonic detection system signal is stable ,which provides a basis for the online detection of the grain size of strip in the production process.Key Words :laser ultrasonic ;grain size ;distribution ;on -line detection ;ultrasonic attenuation spectrum收稿日期:2020-05-25作者简介:武旭(1986-),女,硕士,工程师,2012年毕业于河北联合大学控制理论与控制工程专业,现在河钢工业技术服务有限公司工作,E -mail :barbiewx@163.com 0引言晶粒尺寸是金属材料微观组织特征的重要参数之一,对金属材料的力学性能、电磁性能有着至关重要的影响。

热轧带钢上下表面检测仪方聪丽(中冶赛迪公司自动化事业部, 重庆 400013)[摘要]介绍了上下表面检测仪在热轧带钢厂的应用,对上下表面检测仪的系统构成,主要技术参数,安装设计,相关条件进行了论述。

[关键词]摄像机氙照明上表面检测器 TS 下表面检测器 BS GB 以太网1前言随着照相技术数字化、网络化的发展,PC 计算机的性能日益增强,GB 以太网的出现,上下表面检测仪的生产技术也随着进行了一系列硬件软件的改进,使其硬件的组成越来越小,越来越少,性价比越来越高,实行 100%的工业化标准部件,GB以太网摄像机,WWW 操作运行,开放性增强,性能增强,操作培训越来越方便易学,调试时间缩短,系统的可靠性增强,故障率减少。

上下表面检测仪的缺陷检测、缺陷分类,生成的产品质量报告对产品的质量分级及有效利用,提高了产品对不同应用领域的合格率及有效利用,减少因缺陷导致的浪费,对提高经济效率有着重要的价值意义,故国外许多大型造纸厂,板材生产厂从上世纪 80 年代就开始使用上下表面检测仪进行质量跟踪、分析,形成质量报告,对产品的销售使用起指导作用。

国内热轧带钢厂使用上下表面检测仪大概在 2003 年开始使用。

现在有许多新建的热轧带钢厂和改造的热轧带钢厂都相继设置了上下表面检测仪。

这是钢铁技术发展的必然趋势。

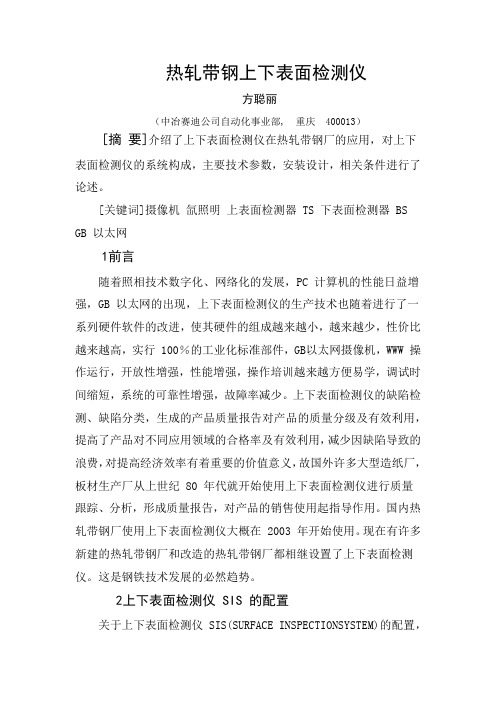

2上下表面检测仪 SIS 的配置关于上下表面检测仪 SIS(SURFACE INSPECTIONSYSTEM)的配置,现以德国百视太(Parsytec)公司2006 年 5 月推出的新系统espresso SI 为例(带钢宽度以 1500mm~2000mm)进行介绍,其配置见图 1所示。

图1 上下表面检测仪SIS的配置图带钢的宽度不同,其摄像机、氙照明灯的个数不同,上表面检测器 TS、下表面检测器 BS 的支架大小也不同。

摄像机、氙照明灯可分别在支架上移动,找到最佳检测位置后固定。

上下表面检测器均配有光路保护器,下表面检测器的光路保护器还设置排水管,每个摄像机 1 根排水管,照明灯侧两端各设 1 根排水管。

基于线型激光的热轧带钢表面在线检测系统徐 科 周茂贵 徐金梧 杨朝霖 周 鹏 高 阳北京科技大学高效轧制国家工程研究中心,北京100083摘 要 针对基于面阵CCD 摄像机的热轧带钢表面缺陷检测系统所存在的问题,提出采用线阵CCD 摄像机作为热轧带钢的表面图像采集装置,将激光线光源作为照明光源,解决了高温环境下的远距离均匀照明问题.采用这种图像采集方式可以使系统的精度达到0.5mm 以上.针对热轧带钢表面存在的氧化铁皮、水及光照不均等问题,提出了对于不同缺陷类型建立单独的缺陷检测算法的思想.目前已经建立了纵裂与边裂的检测算法,对这两类缺陷的检出率达95%以上.关键词 热轧带钢;表面缺陷;在线检测;线型激光分类号 T P 216+.1On -line surface inspection system for hot -rolled strips based on linear laserXU K e ,ZHOU Maogui ,X U Jinw u ,Y ANG Chaolin ,Z HOU Peng ,GAO Y angNational Engineering Research Center for Advanced Roll ing Technology ,University of S cience and Technol ogy Beijing ,Beijing 100083,ChinaABSTRAC T Line -scan CCD cameras were used as surface image acquisition devices for ho t -rolled strips to avoid problems produced by surface inspection systems based on area -scan CCD cameras .Linear laser was used as the illumina tio n device for homog eneous illu -mination from lo ng distance under the environment of high temperature .The precision of image acquisition could be higher than 0.5mm with line -scan CCD cameras and linear laser .A new concept of defect detection w as proposed to av oid the disturbance of scales ,w ater and un -homogeneous illumination on the surface of hot -rolled strips .Different detection alg orithms were developed for different ty pes of defects .Up to now ,detectio n algorithms fo r lo ngitudinal cracks and edge cracks were developed ,and the detection ra te were hig her than 95%.KEY W ORDS hot -rolled strip ;surface defect ;on -line inspectio n ;linear laser收稿日期:2006-09-07 修回日期:2006-10-18基金项目:国家自然科学基金资助项目(No .60705017);国家“十一五”科技支撑计划重大项目(No .2006BAE03A06)作者简介:徐 科(1972—),男,研究员,博士 由于热轧带钢生产线的温度高、速度快,无法通过人工进行表面在线检测,一般采用离线开卷的方式[1],也就是对生产后的热轧带卷进行抽检,抽检的带卷通过开卷机打开尾部,并切取一段钢板,在输出辊道上人工检查带钢上下表面质量,如发现表面缺陷则采取相应措施.这种抽检的方式不能做到对带钢表面质量及时的反馈与全面的了解.国外从20世纪90年代起就开始对热轧带钢表面缺陷在线检测进行了研究[2],以德国Parsy tec 公司在线检测为代表的检测系统已在热轧带钢生产线上成功应用[3].该公司的检测系统采用“面阵CCD (charge coupled device ,即电荷耦合器件)摄像机+频闪氙灯”的图像采集方式,需要对生产线进行拆辊和安装挡板等改造工作,并且需要多台频闪氙灯同时照射带钢表面才能取得理想的照明.线阵CCD 摄像机在表面检测中应用比较广泛.由于线阵CCD 摄像机采用线扫描的方式,不需要在带钢运动方向上的大的采集空间[4];因此,如果在热轧带钢表面缺陷在线检测中用线阵CCD 摄像机进行图像采集,则可以避免面阵CCD 摄像机需要拆辊、安装挡板及头部不能检测等问题.但是线阵CCD 摄像机的采集频率高,一般需要在5000行·s -1以上,而频闪氙灯的发光频率最高只有60Hz ,远低于线阵CCD 摄像机的采集频率.因此,如采用线阵CCD 摄像机作图像采集设备则需要有特殊的光源提供照明,这种光源必须是高频的或连续工作的.目前连续工作的光源有LED (lig ht emitting diode ,即发光二极管)、荧光灯、卤素灯等.但是由于热轧带钢表面温度很高,光源的位置与钢板表面的距离很远才能保证光源正常工作.这些光源没有聚光的第30卷第1期2008年1月北京科技大学学报Journal of University of Science and Technology BeijingVol .30No .1Jan .2008D OI :10.13374/j .iss n1001-053x .2008.01.023作用,距离越远,光源的照度就越低,达不到照明效果.激光具有良好的聚光性,一般的激光光源是点光源.为了用于线阵CCD 摄像机的照明,在激光点光源前加一柱面镜,将点光源扩散成线光源[5].由于这种光源的能量集中,并且具有良好的单色性,适用于热轧带钢生产线.本文主要研究基于激光线光源与线阵CCD 摄像机的检测系统的原理及设计,这套系统已在某钢铁公司1700热轧带钢生产线得到了成功应用.1 检测原理及系统构成系统采用CCD 摄像原理.光源发出的光照射到运行状态的带钢表面上,置于钢板上方的线阵CCD 摄像机对带钢表面进行横向扫描,采集从钢板表面反射的光,并将反射光的强度转换成灰度图像.线阵CCD 相机自身完成横向一维扫描,而带钢的运行实现纵向扫描,从而构成二维图像.系统采用明场照明的方式,摄像机放置在反射光的光路上.如果表面没有缺陷,反射光在摄像机各个区域上的光强应该是分布均匀的;如果表面出现缺陷,那么反射光的强度将会发生变化.钢板表面的缺陷可以分为两大类,一类是二维缺陷,另一类是三维缺陷.二维缺陷是一些斑类的缺陷,如锈斑和乳化液斑,这类缺陷又称有色缺陷,它们没有对钢板表面造成机械损伤.由于这些缺陷对光的吸收比较多,因此造成反射光的强度减小.三维缺陷是对钢板表面造成机械损伤的缺陷,如裂纹、划伤和辊印.光在这类缺陷区域的反射过程中会造成大量散射,同样也会造成反射光强度的减小.即采用明场方式采集到的缺陷图像,无论是二维缺陷还是三维缺陷,都存在着背景区域亮而缺陷区域暗的现象.系统是由上、下表面检测单元,并行计算机处理系统,服务器和控制台四部分组成(图1).图1 表面检测系统的结构Fig .1 Configuration of the surface inspection system上、下表面检测单元中包括光源和摄像机,用来获取带钢表面的图像信息,并且把运动状态的带钢数据传送到并行计算机处理系统来进行处理.该处理系统是由多台客户机组成,每台客户机与单独的一台相机相连,接收并处理该相机所传送的数据,从而保证每个摄像头采集的图像可以由单独的计算机进行处理,这样就实现多台计算机对图像的并行处理,从而提高系统的数据处理能力.并行计算机处理系统对图像进行处理和分析后,把得到的处理结果即缺陷信息传给服务器.因为如果某些缺陷较大,很有可能分布在不同相机采集的图像中;因此服务器需要对这些结果进行合并,得到整个带卷的缺陷分布情况,以便对带卷的表面质量进行总体评价.同时,服务器还将带卷的缺陷分布情况保存在数据库中,以便存档和将来使用.服务器与多台控制台终端相连,用来显示和记录带钢的缺陷图像和数据.表面检测系统通过热轧生产线自动化系统和过程计算机控制系统,获取带钢的代码、状态、钢种、速度、宽度和长度等数据,结合表面质量检测结果,最终形成每卷带钢完整的质量信息.2 系统的设计2.1 检测指标系统的设计指标包括:(1)纵向与横向的检测精度为0.5mm ;(2)最大检测宽度为1650mm ;(3)最大检测速度为18m ·s -1.根据检测指标的要求,选取1024像素、最大采集速度为36000行·s -1的线阵CCD 摄像机,上下表面各用4台,每台摄像机的采集宽度为1650/4=412.5mm .事实上,由于相邻摄像机采集到的图像会有部分重合,需要将摄像机采集宽度加大一些,设计为420mm ,摄像机的检测精度为0.42mm .由于摄像机的最大采集速度为36000行·s -1,因此当生产线速度为18m ·s -1时,系统纵向检测精度为18×103/36000=0.5mm .选择这种类型的线阵CCD 摄像机及其数量,可以保证系统的横向检测精度与纵向检测精度都满足指标要求.图2是一幅系统在线采集到的纵裂缺陷样本图像,白色方框内是一个纵裂缺陷,缺陷的宽度小于0.5mm .2.2 系统的防护无论是摄像机还是激光光源,都对环境要求比较严格,需要特别的防护,它们都需要安装在事先建好的检测小房内.检测小房为钢结构框架,上表面检测小房的房体分防护层和保温层,横跨在辊道上,小房底部设置防撞框架,以避免堆钢时对设备的冲·78·北 京 科 技 大 学 学 报第30卷图2 纵裂缺陷样本图像Fig .2 Sample image of a longitudinal crack击,防撞框架的基础与小房完全分开.检测小房内温度不能过高而使设备受到损害,在小房内安装空调,以控制小房内温度.检测装置安装在层流冷却系统后面,层流冷却水和外冷辊冷却水的存在将会严重影响到系统的检测效果;在冬天时由于钢板面与环境温度的温差而引起的水雾也会影响到图像的质量,从而影响到缺陷的识别.利用压缩空气除水装置、内冷辊以及风机的设置能够有效去除水及水雾造成的不利影响.同时,从层流冷却系统后到卷取机前的辊道都安装成内冷辊,大大减小了水对检测系统的影响.3 缺陷检测算法图3为表面检测系统通常采用的缺陷检测与识别步骤[6].图3中,图像分割步骤的目的是找出缺陷所在的区域.通过图像分割步骤,不仅可以判断图像中是否存在缺陷区域,而且能减少需要处理的数据.缺陷区域确定后,再通过提取缺陷特征,并且将缺陷特征输入分类器后得到缺陷类别.这些步骤对于冷轧带钢表面缺陷检测与识别是有效的.因为冷轧带钢表面干净、光滑,缺陷区域少;因此通过图像分割步骤能大大减少数据量,使得后续的特征提取与缺陷分类过程花费的时间少,保证系统的实时数据处理能力.但是这些步骤对于热轧带钢并不适合,因为热轧带钢表面比冷轧带钢复杂得多,热轧带钢表面存在着氧化铁皮、水及光照不均现象.氧化铁皮及水的形态非常复杂,很难采用图像分割方法将氧化铁皮、水与真正的缺陷分割开来,因此通过图像分割方法找到的缺陷区域将包含了氧化铁皮、水与真正的缺陷.由于热轧带钢表面氧化铁皮、水的数量很多,大部分的图像中都存在,因此达不到图像分割步骤所要起到的减少数据的目的.图3 典型的表面缺陷检测与识别步骤Fig .3 Typical detection and classification steps of s u rface defects笔者对传统的缺陷检测步骤进行了改进,提出了针对不同缺陷类型建立不同的缺陷检测算法的思想.其原理是在生产线上采集大量缺陷的样本图像,根据缺陷样本分析各种缺陷类型的特征,再根据其特征建立该缺陷类型的检测算法.目前,由于纵向裂纹与边部裂纹的样本数量多,因此对于这两类型缺陷类型已经建立了有效的缺陷检测算法.图4为纵裂缺陷的检测结果,图5为边裂缺陷的检测结果,图中白色方框为算法检测到的缺陷区域.经开卷检测比对,这两类缺陷的检出率达95%以上.图4 纵裂缺陷检测结果Fig .4 Detection results of a longitudinal crack图5 边裂缺陷检测结果Fig .5 Detection res ults of edge cracks4 结论本文研究的热轧带钢表面缺陷在线检测系统具有以下特点:(1)采用线阵CCD 摄像机作为图像采集装置,解决了面阵CCD 摄像机作为图像采集装置所需要的拆辊和安装挡板等生产线改造工作.(2)采用激光线光源作为照明装置,解决了高温状态下远距离均匀照明问题,并且光源数量少,使用寿命长,设备维护工作量小.(3)针对不同缺陷类型采用不同的缺陷检测算法;目前已经对纵裂和边裂建立了有效的缺陷检测算法,缺陷检出率达95%以上.由于有些缺陷出现的几率很小,样本收集比较困难,而缺陷检测算法只能通过大量样本建立,因此其他缺陷类型的检测算法需要经过很长的时间才能取得较好的效果.今后,将在生产线上不断采样并改进算法,使系统取得满意的检测效果.(下转第104页)·79·第1期徐 科等:基于线型激光的热轧带钢表面在线检测系统(李树英,许茂增.随机系统的滤波与控制.北京:国防工业出版社,1991)[4] Li X R.A R ecursive multiple model approach to noise iden tifica-tion.IEEE Trans Aer osp E lectron S ys t,1994,30(3):671 [5] Narendra K S,Balakrisham.Improving transient response ofadaptive control system us ing multipl e model and switching.IEEE Trans Au tom Control,1994,39(9):1861[6] Narendra K S,Xiang C.Adaptive control of dis crete-time s ystemsusing multiple models.IEEE Trans Autom C ontrol,2000,45(9):1669[7] Dougherty D,Cooper D.A practical multiple model adaptivestrategy for multivariable model predictive control.Control EngPract,2003,11(6):649[8] Böling J M,Seborg D E,Hespanha J P.M ulti-model adaptivecontrol of a s imulated pH neutralization process.Contr ol EngPract,2007,15(6):663[9] LI X L,Wang W.Multip le Model Adap tive Control.Beijing:Science Press,2001(李晓理,王伟.多模型自适应控制.北京:科学出版社,2001) [10] Zhivoglyadov P,M iddleton R H,Fu M Y.Local ization basedswitching adaptive control for time-varying discrete systems.IEEE Trans Autom C ontrol,2000,45(4):752(上接第79页)参 考 文 献[1] Liu Z,Wu J,Zhang H.Des ign and practice of the hot strip sur-face quality inspection s ystem.BAOS TEEL Technol,2005,13(6):57(刘钟,吴杰,张华.热轧带钢表面质量检测系统的工程设计与实践.宝钢技术,2005,13(6):57)[2] David G,Park.Practical application of on-line hot strip inspectionsystem at Hoogovens.Iron S teel Eng,1995,72(7):40[3] Ceracki P,R eizig H J,Ulrich,et al.On-line inspection of hotrolled strip.MPT Int,2000,23(4):1[4] Hu L,Duan F J,Ding K Q,et al.S tudy on in-l ine surface defectdetection system or steel strip based on l inear CCD sens or.ActaMetrol S in,200516(3):200(胡亮,段发阶,丁克勤,等.基于线阵CCD钢板表面缺陷在线检测系统的研究.计量学报,2005,26(3):200)[5] Lian Z G,Xu K,Xu J W.3D detection technique for surface de-fects of steel pl ates based on linear laser.J Univ Sci Technol Bei-jing,2004,26(12):662(梁治国,徐科,徐金梧.基于线型激光的钢板表面缺陷三维检测技术.北京科技大学学报,2004,26(12):662)[6] Xu K,Xu J W,Lu S L,et al.Research on automatic surface in-spection system for cold roll ed strips.Iron S teel,2000,35(10): 63(徐科,徐金梧,鹿守理,等.冷轧带钢表面自动监测系统的研究.钢铁,2000,35(10):63)·104·北 京 科 技 大 学 学 报第30卷。