PCB设备蚀刻补偿原理及应用

- 格式:doc

- 大小:478.00 KB

- 文档页数:8

蚀刻线宽补偿蚀刻线宽补偿是指在光刻工艺中,为了解决线宽偏差问题而采取的一种补偿措施。

在光刻工艺中,光刻胶的线宽是关键参数之一,而线宽的偏差会直接影响到器件的性能和可靠性。

因此,为了提高线宽的精度和一致性,蚀刻线宽补偿技术应运而生。

光刻工艺是半导体制造中非常重要的一个步骤,它通过使用光刻胶和光刻机,将芯片上的图形转移到硅片上。

在这个过程中,光刻胶起到了一个关键的作用,它会随着光刻机的照射而发生化学反应,形成固化的图形,然后通过蚀刻的方式将图形转移到硅片上。

然而,由于光刻胶的特性以及光刻机的限制,线宽往往会出现偏差。

这是因为光刻胶在曝光和蚀刻过程中会受到一些非理想的因素影响,比如光的衍射效应、光刻胶的扩散效应等。

这些因素会导致光刻胶的线宽比设计值偏大或偏小。

为了解决这个问题,工程师们引入了蚀刻线宽补偿技术。

蚀刻线宽补偿是通过对线宽进行调整,使得最终的线宽能够达到设计要求。

具体来说,蚀刻线宽补偿可以通过改变曝光剂的配方、改变光刻胶的厚度或者改变蚀刻时间来实现。

通过这些方式,可以在一定程度上抵消光刻胶在曝光和蚀刻过程中产生的线宽偏差。

蚀刻线宽补偿的实现需要依靠精确的控制和测量手段。

一方面,需要精确控制曝光和蚀刻过程中的参数,比如曝光剂的浓度、曝光时间、蚀刻时间等。

另一方面,需要进行线宽的测量和检测,以确保补偿后的线宽能够满足设计要求。

目前,常用的线宽测量方法有扫描电子显微镜(SEM)、原子力显微镜(AFM)等。

蚀刻线宽补偿技术在半导体制造中起到了重要的作用。

它可以提高芯片的性能和可靠性,降低线宽偏差带来的不良影响。

同时,蚀刻线宽补偿技术也能够提高芯片的制造良率和生产效率,降低制造成本。

因此,蚀刻线宽补偿技术已经成为了半导体制造中不可或缺的一部分。

蚀刻线宽补偿是光刻工艺中的一项重要技术,它可以解决线宽偏差问题,提高芯片的性能和可靠性。

通过精确的控制和测量手段,可以实现对线宽的调整和补偿。

蚀刻线宽补偿技术的应用已经成为了半导体制造中的标配,对于提高制造工艺的稳定性和一致性具有重要意义。

pcb蚀刻原理

PCB蚀刻原理是指利用酸性蚀刻液将铜箔上不需要的部分腐蚀掉,从而形成电路板上所需的电路图案和导线路线。

其基本步骤如下:

1. 准备工作:设计好电路图案并输出成透明膜板,将透明膜板与覆有感光胶的铜箔贴合。

2. 暴光:将透明膜板与铜箔组合的一侧暴露在强光源下,感光胶会因光照而变硬。

3. 显影:将暴光的板材放入显影液中,显影液只能腐蚀未被光照到的感光胶,已变硬的感光胶会保护下面的铜箔不被腐蚀。

4. 蚀刻:将经过显影的板材放入酸性蚀刻液中,蚀刻液会将未被感光胶所保护的铜箔腐蚀掉。

5. 去除感光胶:将已刻蚀完毕的板材放入去胶剂中,去胶剂会将感光胶溶解掉,露出铜箔的部分。

通过蚀刻的过程,可以在铜箔上形成导线和电路图案,最终得到所需的PCB电路板。

蚀刻线宽补偿蚀刻线宽补偿是指在蚀刻过程中,为了弥补由于蚀刻线宽度造成的误差,而采取的一种技术手段。

蚀刻是一种常用的微纳加工技术,广泛应用于集成电路、微机电系统、光学器件等领域。

蚀刻线宽补偿是提高蚀刻精度和性能的关键因素之一。

在蚀刻过程中,由于蚀刻液的侵蚀作用和控制系统的不完善性,蚀刻线宽度往往会出现偏差。

这种偏差可能会导致器件的尺寸不准确,甚至影响到器件的功能。

为了解决这个问题,人们提出了蚀刻线宽补偿的方法。

蚀刻线宽补偿的基本原理是在设计蚀刻模板时,对模板中的线宽进行合理的调整。

通过在模板中增加或减少线宽,使蚀刻后的器件尺寸能够达到设计要求。

具体来说,蚀刻线宽补偿可以通过两种方式来实现:正向补偿和负向补偿。

正向补偿是指在设计蚀刻模板时,将线宽调大一定比例。

这样,在蚀刻过程中,由于蚀刻液的侵蚀作用,线宽会减小,但由于线宽本身已经偏大,所以蚀刻后的线宽仍能保持在设计要求的范围内。

正向补偿的优点是能够提高蚀刻的容错能力,减小线宽误差对器件性能的影响。

但是,正向补偿也会增加蚀刻时间和成本,因为需要蚀刻更多的材料。

负向补偿则是在设计蚀刻模板时,将线宽调小一定比例。

这样,在蚀刻过程中,由于蚀刻液的侵蚀作用,线宽会进一步减小,但由于线宽本身已经偏小,所以蚀刻后的线宽仍能保持在设计要求的范围内。

负向补偿的优点是能够减小蚀刻时间和成本,因为需要蚀刻更少的材料。

但是,负向补偿也会增加蚀刻的难度,因为线宽偏小容易受到蚀刻液的限制。

蚀刻线宽补偿的具体参数需要根据实际情况来确定。

一般来说,补偿比例会受到蚀刻液的侵蚀速率和蚀刻深度的影响。

不同的蚀刻液和蚀刻模板材料对线宽补偿的要求也不同。

因此,在进行蚀刻线宽补偿时,需要进行一系列的实验和参数校准,以确定最佳的补偿参数。

蚀刻线宽补偿是一种提高蚀刻精度和性能的重要技术手段。

通过合理地调整蚀刻模板中的线宽,可以弥补蚀刻过程中由于线宽偏差所引起的误差。

正向补偿和负向补偿是常用的蚀刻线宽补偿方法。

在印刷线路板加工中﹐氨性蚀刻是一个较为精细和覆杂的化学反应过程,却又是一项易于进行的工作。

只要工艺上达至调通﹐就可以进行连续性的生产,但关键是开机以后就必需保持连续的工作状态﹐不适宜断断续续地生产。

蚀刻工艺对设备状态的依赖性极大,故必需时刻使设备保持在良好的状态。

目前﹐无论使用何种蚀刻液﹐都必须使用高压喷淋﹐而为了获得较整齐的侧边线条和高质量的蚀刻效果﹐对喷嘴的结构和喷淋方式的选择都必须更为严格。

对于优良侧面效果的制造方式﹐外界均有不同的理论、设计方式和设备结构的研究,而这些理论却往往是人相径庭的。

但是有一条最基本的原则已被公认并经化学机理分析证实﹐就是尽速让金属表面不断地接触新鲜的蚀刻液。

在氨性蚀刻中﹐假定所有参数不变﹐那么蚀刻的速率将主要由蚀刻液中的氨(NH3)来决定。

因此,使用新鲜溶液与蚀刻表面相互作用﹐其主要目的有两个﹕冲掉刚产生的铜离子及不断为进行反应供应所需要的氨(NH3)。

在印制电路工业的传统知识里﹐特别是印制电路原料的供货商们皆认同﹐并得经验证实﹐氨性蚀刻液中的一价铜离子含量越低﹐反应速度就越快。

事实上﹐许多的氨性蚀刻液产品都含有价铜离子的特殊配位基(一些复杂的溶剂)﹐其作用是降低一价铜离子(产品具有高反应能力的技术秘诀)﹐可见一价铜离子的影响是不小的。

将一价铜由5000ppm降至50ppm,蚀刻速率即提高一倍以上。

由于在蚀刻反应的过程中会生成大量的一价铜离子,而一价铜离子又总是与氨的络合基紧紧的结合在一起﹐所以要保持其含量近于零是十分困难的。

而采用喷淋的方式却可以达到通过大气中氧的作用将一价铜转换成二价铜,并去除一价铜,这就是需要将空气通入蚀刻箱的一个功能性的原因。

但是如果空气太多﹐又会加速溶液中的氨的损失而使PH值下降﹐使蚀刻速率降低。

氨在溶液中的变化量也是需要加以控制的,有一些用户采用将纯氨通入蚀刻储液槽的做法,但这样做必须加一套PH计控制系统,当自动监测的PH结果低于默认值时﹐便会自动进行溶液添加。

蚀刻补偿原理及应用1、蝕刻補償原理什麼是“間隔噴淋蝕刻”的意思?為什麼“間隔噴淋蝕刻”能給我們一個更加均勻的蝕刻效果呢?當蝕刻噴淋到上板面的時候,板邊緣的藥水流動要更快於板中間,這樣導致了在上板面形成一種“魂凝”狀態,從而阻礙了噴淋和降低了蝕刻反映速度,導致在上板面形成一個“銅山”(如圖一所示),為了得到更好的蝕刻品質,這些“銅山”應該要除去,下面圖表會解釋這個過程。

所謂的“銅山”已經使用3D圖表顯示,同時使用等高線分開。

為了補償上板面“混凝”的影響,設計了一個特殊的噴淋系統,這個系統在工作方向垂直方向上安裝了一些噴管,每一根噴管可以各自的控制其開關,而且每一根噴管安裝了不同數量的噴嘴,噴嘴的形狀安排成一個三角形。

正常情況下按照以下排列:第一根噴管安裝了9個噴嘴,第二根噴嘴安裝了8個噴嘴,第三根噴管安裝了7個噴嘴,如此類推,直到最後一根噴管安裝3到4個噴嘴為止,如圖2所示。

由於可以選擇每一個噴管的開、關,在板面上的“銅山”可以被一層一層的除掉。

下面給了我們關於“間隔噴淋”程式更詳細的解釋:以上圖解顯示了有6根噴管的“間隔噴淋”系統,在板面上的橢圓形表示了板面上殘銅(銅山)的不同的厚度。

當板走進時,有8個噴嘴的第一根噴管被開動,目的是蝕刻掉1.5um 的銅厚,意味著原來1.5um 的區域被蝕刻為0um ,3un 的區域蝕刻為1.5um ,如此類推。

在第一個噴管到達板後端以前,第二根噴管已經被開動,實際上是在1.5um 銅厚的區域剛好到達第二根噴管時開動的。

第三根噴管是在下一層銅層到達時開動,如此類推,一直到裝有3個噴嘴的最後一根噴管噴完為止,這意味著這個系統可以根據實際蝕刻掉板面上最後一層銅層,而噴灌管的開、關選擇可以在PLC 控制的PC 上設定。

2、蝕刻補償控制與操作(手動機)2.1控制板面之操作鍵2.2概覽蝕刻補償各噴管狀況 按 鍵進入概覽板面(在概覽板面內,可視察噴管開關狀況)噴管號 噴管開關狀況: 上噴管開啟╦上噴管關閉╤下噴管關閉╧ 2.3閱覽工作狀態信息 按 鍵進入信息閱覽板面(在信息板面內,可閱覽工作狀態信息)離開工作信息板面,需按下<ENTER>鍵 與工作信息不同,故障信息會閃動,直致按下 但必須確認或修復排除所有故障信息 <ACK>鍵確認或修復排除故障如有多個信息可按 閱讀其他信息 按<HELP>鍵閱讀內文,離開按<ESC>鍵2.4蝕刻補償參數輸入按 鍵進入設定補償參數板面在板面首頁可輸入零點修正值及蝕刻補償類型 +10厘米 (Outsidelayer 外層補償) 零點修正范圍------ +50cm~-50cm蝕刻補償類型為內層補償時,只有板面內心部分受噴淋 蝕刻補償類型為外層補償時,只有板面沿邊部分受噴淋 如下圖示:板後沿設定 板前沿設定內層補償生產板傳動方向 外層補償<<To p p i p e 02: i n t St a r t A f t e r F r o n t : 0 c m St o p B e f o r e E n d : 0 c m << >><<>>下頁)可輸入蝕刻補償參數間歇噴淋板前沿5厘米(設定) 板後沿5厘米(設定) 下頁 上頁按2.5輸入應用程式按 鍵進入應用程式板面(可鍵入1-20號程式) 號程式應用中鍵入新程式New:??後按下鍵現假設新程式為2號程式,輸入操作如下:鍵入22.6載入及儲存程式載入程式儲存程式完成載入程式完成儲存程式3、蝕刻補償操作步驟:3.1 選擇內層/外層模式,一般情況下選擇內層模式3.2 選擇噴淋模式為“間隔噴淋”,同時設定所有距離為0cm3.3 進板3.4零點修正:觀察是否在板到時馬上噴淋如果超過噴管再噴淋,選“-”如果沒到噴管噴淋,選“+”3.5設定噴淋主壓力3.6設定分壓3.7進板3.8測量和記錄銅厚資料3.9根據資料調整補償蝕刻和分壓或總壓(如有需要).3.10重複第7~9項直至標準偏差小於0.7(0.5OZ), 1.2(1 OZ), 1.6(2OZ)4、異常問題處理:。

电路板蚀刻原理

电路板蚀刻是一种制造电路板的的加工技术,其原理是将一个覆

铜层覆盖在基板上,然后通过光刻和蚀刻工序来制作出蚀刻图形,使

覆铜层只保留需要连接的电路路径,其余部分则被蚀刻掉。

具体步骤:首先,将需要进行制作的电路图通过计算机软件进行

设计,然后输出到透明薄膜上形成相应的光掩板。

其次,将光掩板和

覆铜层层叠,通过紫外线将光掩板上面需要保留的电路路径区域透过

光刻到覆铜层上。

然后,在化学溶液的腐蚀作用下,只有通过光刻留

下来的路径会受到保护,而其他部分则被腐蚀掉,从而形成电路路径。

最后,清洗干净即可得到所需的电路板。

蚀刻技术因其高精度和经济性被广泛应用于电子电路制造、集成

电路制造等领域。

PCB蚀刻设备与真空蚀刻机简述PCB蚀刻设备与真空蚀刻机简述2011年02月14日PCB蚀刻设备与真空蚀刻机简述摘要: 本文叙述了蚀刻机的发展, 及其传送、摆动、喷嘴等主要结构的变化与对蚀刻效率的影响。

同时介绍真空蚀刻机结构与功效。

关键词: 蚀刻设备传送、摆动与喷嘴真空蚀刻机将覆铜箔板表面由化学蚀刻去除不需要的铜导体,留下是需要的铜导体形成线路图形,这种减去法工艺是当前印制电路板加工的主流。

对铜实现化学蚀刻的关键是蚀刻溶液、蚀刻设备和蚀刻操作条件。

蚀刻溶液目前是以氯化铜与盐酸的酸性氯化铜蚀刻液,及以氯化铜与氨水的碱性氯化铜蚀刻液为主流, 这方面在深入改进的是提高蚀刻溶液的蚀刻速率、稳定性与再生利用。

蚀刻操作条件是对温度、压力、时间以及溶液浓度等工艺参数的控制, 使蚀刻过程处于最佳状态。

蚀刻设备是围绕着生产效率、蚀刻速度和蚀刻均匀性而不断改进, 现在就此来看设备的变化与特性。

现在主流是水平传送喷淋式,而由于喷淋结构差异也有不同效果。

蚀刻设备的改进, 主要体现在传送方式、喷淋方式, 目的是提高生产效率、蚀刻速度和蚀刻均匀性。

1. PCB板子的传送: 固定式、水平式、垂直式回顾蚀刻设备的发展, 最早仅是一个蚀刻液槽或缸, 存放了蚀刻液, 覆铜板挂浸在里面溶液中去除未保护的铜; 后又使蚀刻液搅动或PCB板子摆动, 稍些提高蚀刻速度。

此后, 在蚀刻液槽中间有一根喷管, PCB板子竖直放于槽体周围, 喷管旋转的离心力把溶液飞溅于板面上实现蚀刻铜。

由于PCB板子固定放置于槽内, 人工放板与取板效率低, 且劳动强度大。

那种条件下加工的PCB板子线条宽度/间距在0.5mm以上。

后来采用水平传送PCB板子, 泵输送溶液至喷管喷淋溶液, 初期还没有用到喷嘴, 仅采用塑料管上开小孔或缝隙喷淋出的溶液, 压力较小。

以后进一步发展是采用喷嘴与摆动结构。

水平传送承载PCB板子的载体曾是采用塑料编织网带, 由蚀刻机两头辊轮转动带动塑料网的移动, PCB板子放在网上后不动的。

PCB外层电路的加工蚀刻技术分析目前,印刷电路板(PCB)加工的典型工艺采用"图形电镀法"。

即先在板子外层需保留的铜箔部分上,也就是电路的图形部分上预镀一层铅锡抗蚀层,然后用化学方式将其余的铜箔腐蚀掉,称为蚀刻。

要注意的是,这时的板子上面有两层铜.在外层蚀刻工艺中仅仅有一层铜是必须被全部蚀刻掉的,其余的将形成最终所需要的电路。

这种类型的图形电镀,其特点是镀铜层仅存在于铅锡抗蚀层的下面。

另外一种工艺方法是整个板子上都镀铜,感光膜以外的部分仅仅是锡或铅锡抗蚀层。

这种工艺称为“全板镀铜工艺“。

与图形电镀相比,全板镀铜的最大缺点是板面各处都要镀两次铜而且蚀刻时还必须都把它们腐蚀掉。

因此当导线线宽十分精细时将会产生一系列的问题。

同时,侧腐蚀会严重影响线条的均匀性。

在印制板外层电路的加工工艺中,还有另外一种方法,就是用感光膜代替金属镀层做抗蚀层。

这种方法非常近似于内层蚀刻工艺,可以参阅内层制作工艺中的蚀刻。

目前,锡或铅锡是最常用的抗蚀层,用在氨性蚀刻剂的蚀刻工艺中.氨性蚀刻剂是普遍使用的化工药液,与锡或铅锡不发生任何化学反应。

氨性蚀刻剂主要是指氨水/氯化氨蚀刻液。

此外,在市场上还可以买到氨水/硫酸氨蚀刻药液。

以硫酸盐为基的蚀刻药液,使用后,其中的铜可以用电解的方法分离出来,因此能够重复使用。

由于它的腐蚀速率较低,一般在实际生产中不多见,但有望用在无氯蚀刻中。

有人试验用硫酸-双氧水做蚀刻剂来腐蚀外层图形。

由于包括经济和废液处理方面等许多原因,这种工艺尚未在商用的意义上被大量采用.更进一步说,硫酸-双氧水,不能用于铅锡抗蚀层的蚀刻,而这种工艺不是PCB外层制作中的主要方法,故决大多数人很少问津。

1) 蚀刻质量及先期存在的问题对蚀刻质量的基本要求就是能够将除抗蚀层下面以外的所有铜层完全去除干净,止此而已。

从严格意义上讲,如果要精确地界定,那么蚀刻质量必须包括导线线宽的一致性和侧蚀程度。

由于目前腐蚀液的固有特点,不仅向下而且对左右各方向都产生蚀刻作用,所以侧蚀几乎是不可避免的。

蚀刻原理在氯化铜溶液中加入氨水,发生络合反应, CuCl2+4NH3→Cu(NH3)4Cl2 在蚀刻过程中,基板上面的铜被〔Cu (NH3)4〕2+络离子氧化,其蚀刻反应:Cu(NH3)4Cl2+Cu→2Cu(NH3)2Cl所生成的〔Cu(NH3)2〕1+不具有蚀刻能力,在过量的氨水和氯离子存在的情况下,能很快地被空气中的氧所氧化,生成具有蚀刻能力的〔Cu(NH3)4〕2+络离子,其再生反应如下:2Cu(NH3)2Cl+2NH4Cl+2NH3+1/2O2 →2Cu(NH3)4Cl+H2O所以在蚀刻时,应不断补加氨水和氯化铵,也称子液.Cu(NH3)2Cl 氯化二氨合铜(I) 氯化亚铜氨Cu(NH3)4Cl2 氯化四氨合铜(II) 氯化铜氨氨水少量:CuCl2 + 2 NH3H2O = Cu(OH)2↓ + 2 NH4Cl Cu2+ + 2 NH3H2O = Cu(OH)2↓ + 2NH4+ 氨水过量:CuCl2 + 4 NH3H2O = [Cu(NH3)4]Cl2 + 2 H2O Cu2+ + 4 NH3H2O =[Cu(NH3)4]2+ + 2 H2O2014-12-04 2个回答氯化铜与氨气反应?应该是在溶液中反应吧。

溶液中反应有两种情况:一种是少量氨水:CuCl2+2NH3.H2O=2NH4Cl+Cu(OH)2↓,则有蓝色沉淀生成一种是氨水过量,则生成的沉淀会与氨水进一步生成络合物[Cu(NH3)4]Cl2,沉淀又会消失,方程式为:CuCl2+ ...2014-11-28 3个回答碱性与酸性蚀刻的特点时间:2011-07-20 23:54:09点击:YM-W235碱性蚀刻液为高速、高含铜量,针对细线路特别设计的电路板蚀刻液,药液稳定,且适合各种如锡、锡铅、镍、金等抗蚀刻材料。

使明1.高稳定性,不会沉淀,维护容易2.可调控高速蚀刻速率3.高铜含量4.良好的水洗YM-W235碱性蚀刻液为高速、高含铜量,针对细线路特别设计的电路板蚀刻液,药液稳定,且适合各种如锡、锡铅、镍、金等抗蚀刻材料。

蚀刻补偿原理及应用

1、蝕刻補償原理

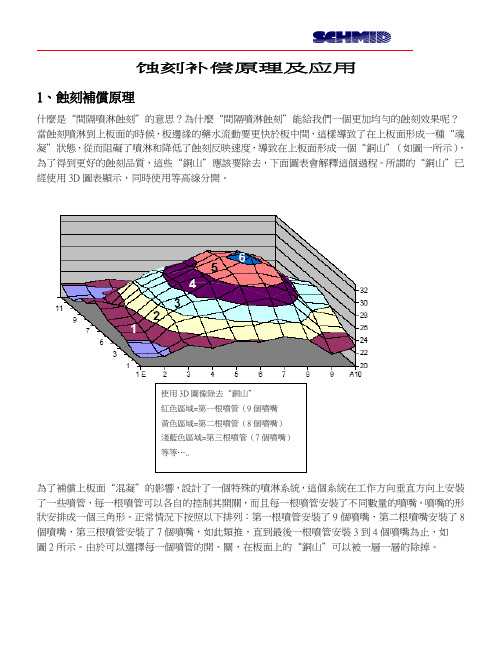

什麼是“間隔噴淋蝕刻”的意思?為什麼“間隔噴淋蝕刻”能給我們一個更加均勻的蝕刻效果呢?當蝕刻噴淋到上板面的時候,板邊緣的藥水流動要更快於板中間,這樣導致了在上板面形成一種“魂凝”狀態,從而阻礙了噴淋和降低了蝕刻反映速度,導致在上板面形成一個“銅山”(如圖一所示),為了得到更好的蝕刻品質,這些“銅山”應該要除去,下面圖表會解釋這個過程。

所謂的“銅山”已經使用3D圖表顯示,同時使用等高線分開。

使用3D圖像除去“銅山”

紅色區域=第一根噴管(9個噴嘴

黃色區域=第二根噴管(8個噴嘴)

淺藍色區域=第三根噴管(7個噴嘴)

等等…..

為了補償上板面“混凝”的影響,設計了一個特殊的噴淋系統,這個系統在工作方向垂直方向上安裝了一些噴管,每一根噴管可以各自的控制其開關,而且每一根噴管安裝了不同數量的噴嘴,噴嘴的形狀安排成一個三角形。

正常情況下按照以下排列:第一根噴管安裝了9個噴嘴,第二根噴嘴安裝了8個噴嘴,第三根噴管安裝了7個噴嘴,如此類推,直到最後一根噴管安裝3到4個噴嘴為止,如

圖2所示。

由於可以選擇每一個噴管的開、關,在板面上的“銅山”可以被一層一層的除掉。

間隔噴淋缸內噴

管的噴嘴被排列

為V形的形狀

下面給了我們關於“間隔噴淋”程式更詳細的解釋:

圖例

R1 = 第一根噴管

R2 = 第二根噴管

等等…

Cu1.5 = 1.5um銅厚區域

Cu3.0 = 3.0um銅厚區域

感應器= 監控板的位置

以上圖解顯示了有6根噴管的“間隔噴淋”系統,在板面上的橢圓形表示了板面上殘銅(銅山)的不同的厚度。

當板走進時,有8個噴嘴的第一根噴管被開動,目的是蝕刻掉1.5um的銅厚,意味著原來1.5um的區域被蝕刻為0um,3un的區域蝕刻為1.5um,如此類推。

在第一個噴管到達板後端以前,第二根噴管已經被開動,實際上是在1.5um銅厚的區域剛好到達第二根噴管時開動的。

第三根噴管是在下一層銅層到達時開動,如此類推,一直到裝有3個噴嘴的最後一根噴管噴完為止,這意味著這個系統可以根據實際蝕刻掉板面上最後一層銅層,而噴灌管的開、關選擇可以在PLC控制的PC上設定。

2、蝕刻補償控制與操作(手動機)2.1控制板面之操作鍵

2.2概覽蝕刻補償各噴管狀況 按 鍵進入概覽板面(在概覽板面內,可視察噴管開關狀況)

噴管號 噴管開關狀況: 上噴管開啟╦

上噴管關閉╤

下噴管關閉╧ 2.3閱覽工作狀態信息 按 鍵進入信息閱覽板面(在信息板面內,可閱覽工作狀態信息)

離開工作信息板面,需按下<ENTER>鍵 與工作信息不同,故障信息會閃動,直致按下 但必須確認或修復排除所有故障信息 <ACK>鍵確認或修復排除故障

如有多個信息可按 閱讀其他信息 按<HELP>鍵閱讀內文,離開按<ESC>鍵

2.4蝕刻補償參數輸入

按 鍵進入設定補償參數板面

在板面首頁可輸入零點修正值及蝕刻補償類型 +10厘米 (Outsidelayer 外層補償) 零點修正范圍------ +50cm~-50cm

蝕刻補償類型為內層補償時,只有板面內心部分受噴淋 蝕刻補償類型為外層補償時,只有板面沿邊部分受噴淋 如下圖示:

板後沿設定 板前沿設定

內層補償

生產板傳動方向 外層補償

<<

To p p i p e 02: i n t St a r t A f t e r F r o n t : 0 c m St o p B e f o r e E n d : 0 c m << >>

<<

>>

下頁)可輸入蝕刻補償參數

間歇噴淋

板前沿5厘米(設定) 板後沿5厘米(設定) 下頁 上頁

按

2.5輸入應用程式

按 鍵進入應用程式板面

(可鍵入1-20號程式) 號程式應用中

鍵入新程式New:??後按下鍵

現假設新程式為2號程式,輸入操作如下:

鍵入2

ENTER

2.6載入及儲存程式

載入程式

儲存程式

完成載入程式

完成儲存程式

3、蝕刻補償操作步驟:

3.1 選擇內層/外層模式,一般情況下選擇內層模式

3.2 選擇噴淋模式為“間隔噴淋”,同時設定所有距離為0cm

3.3 進板

3.4零點修正:觀察是否在板到時馬上噴淋

如果超過噴管再噴淋,選“-”

如果沒到噴管噴淋,選“+”

3.5設定噴淋主壓力

3.6設定分壓

3.7進板

3.8測量和記錄銅厚資料

3.9根據資料調整補償蝕刻和分壓或總壓(如有需要).

3.10重複第7~9項直至標準偏差小於0.7(0.5OZ), 1.2(1 OZ), 1.6(2OZ)

4、異常問題處理:。