TS16949各部门需准备资料清单

- 格式:doc

- 大小:565.50 KB

- 文档页数:25

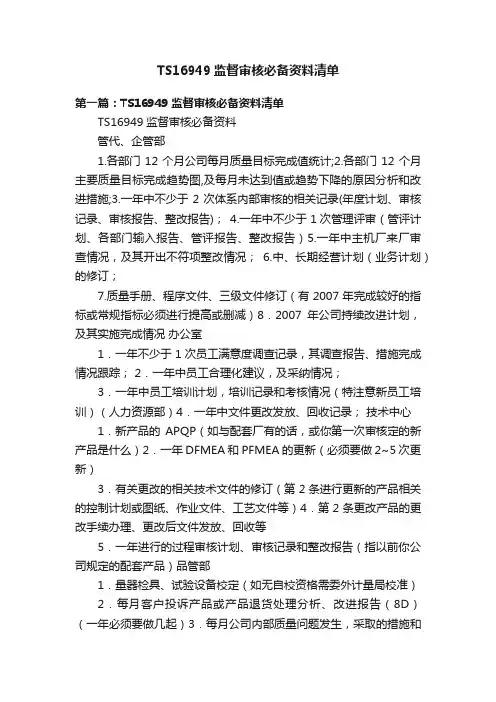

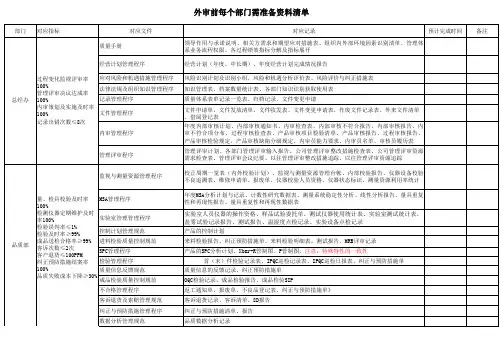

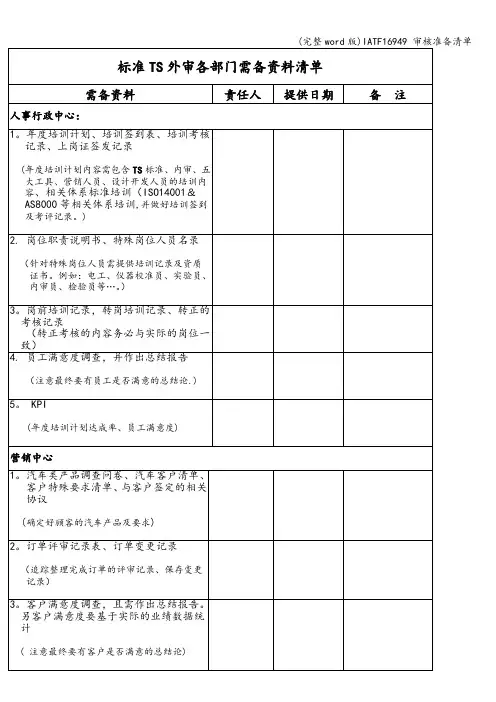

TS16949监督审核必备资料清单第一篇:TS16949监督审核必备资料清单TS16949监督审核必备资料管代、企管部1.各部门12个月公司每月质量目标完成值统计;2.各部门12个月主要质量目标完成趋势图,及每月未达到值或趋势下降的原因分析和改进措施;3.一年中不少于2次体系内部审核的相关记录(年度计划、审核记录、审核报告、整改报告);4.一年中不少于1次管理评审(管评计划、各部门输入报告、管评报告、整改报告)5.一年中主机厂来厂审查情况,及其开出不符项整改情况;6.中、长期经营计划(业务计划)的修订;7.质量手册、程序文件、三级文件修订(有2007年完成较好的指标或常规指标必须进行提高或删减)8.2007年公司持续改进计划,及其实施完成情况办公室1.一年不少于1次员工满意度调查记录,其调查报告、措施完成情况跟踪; 2.一年中员工合理化建议,及采纳情况;3.一年中员工培训计划,培训记录和考核情况(特注意新员工培训)(人力资源部)4.一年中文件更改发放、回收记录;技术中心1.新产品的APQP(如与配套厂有的话,或你第一次审核定的新产品是什么)2.一年DFMEA和PFMEA的更新(必须要做2~5次更新)3.有关更改的相关技术文件的修订(第2条进行更新的产品相关的控制计划或图纸、作业文件、工艺文件等)4.第2条更改产品的更改手续办理、更改后文件发放、回收等5.一年进行的过程审核计划、审核记录和整改报告(指以前你公司规定的配套产品)品管部1.量器检具、试验设备校定(如无自校资格需委外计量局校准)2.每月客户投诉产品或产品退货处理分析、改进报告(8D)(一年必须要做几起)3.每月公司内部质量问题发生,采取的措施和效果验证(一年必须要做几起)4.每月供方产品不合格,采取的措施和效果验证(一年必须要做几起)5.每月过程中不合格产品统计、分析和改进、效果验证情况(一年必须要做几起)6.你公司定的关键工序一年的控制图,即过程能力情况;7.器具检具一年的SMA(维修)计划,及进行实施记录;8.一年进货检验、过程检验、成品出厂检验的原始记录;9.一年供方提供的材质报告10.一年进行的产品审核计划、审核记录和整改报告(指以前你公司规定的配套产品)11.一年中进行的试验报告,规定的配套产品必须每年进行一次型式试验(委外有资职机构)12.一年中产品全尺寸检验计划,及检验记录;供应(采购)1.2007年和2008年合格供方名录,及评定为合格供方相关业绩考核记录和评审记录、现场考查等;(有无新的供方,如有要求提交PPAP)2.每月采购计划、供方产品到货情况记录(准时率、合格率等)3.质量部发现不合格反馈给供方的整改报告,及供方整改情况;仓库1.一年中账目2.每月库存周转率统计销售、客服1.一年中顾客满意率调查计划、调查记录、自评报告、改进措施(一年不少于2次); 2.一年中有无新顾客,如有,其有关合同、协议及其评审等; 3.一年中客户投诉记录,处理时间记录等;4.每月顾客订单评审、发货台帐、发货的原始凭证;5.每月顾客退货产品台帐;生产部1.每月的生产计划、完成进度跟踪记录等;2.年度设备二保计划,及实施记录; 3.每月设备故障停机、维修记录;4.每月影响生产因素原因分析及改进措施、效果;5.一年中有关应急措施实施情况记录; 6.一年中安全方面记录财务部1.每月质量成本核算(内部损失、外部损失)第二篇:TS审核必备资料清单DVA6.3海拉公司审核各部门准备资料总经办/管理代表1.各部门12个月公司每月质量目标完成值统计;2.各部门12个月主要质量目标完成趋势图,及每月未达到值或趋势下降的原因分析和改进措施;3.一年中不少于1次内部审核的相关记录(计划、审核记录、审核报告、整改报告); 4 一年中不少于1次管理评审(管评计划、各部门输入报告、管评报告、整改报告)5中、长期经营计划(业务计划)的修订;6质量手册、程序文件、三级文件修订(2016年完成较好的指标或常规指标必须进行提高)7进行定期的产品审核和制造过程审核8.2016年公司持续改进计划,及其实施完成情况人力资源部/文控中心1.一年不少于1次员工满意度调查记录,其调查报告、措施完成情况跟踪; 2.一年中员工合理化建议,及采纳情况;3.一年中员工培训计划,培训记录和考核情况(特别注意新员工培训)4.一年中文件更改发放、回收记录;(文控中心)5.各岗位的工作责职和上岗证(内审员、仪校人员的资质)工程部1.新产品的APQP及新产品制造可行性分析报告。

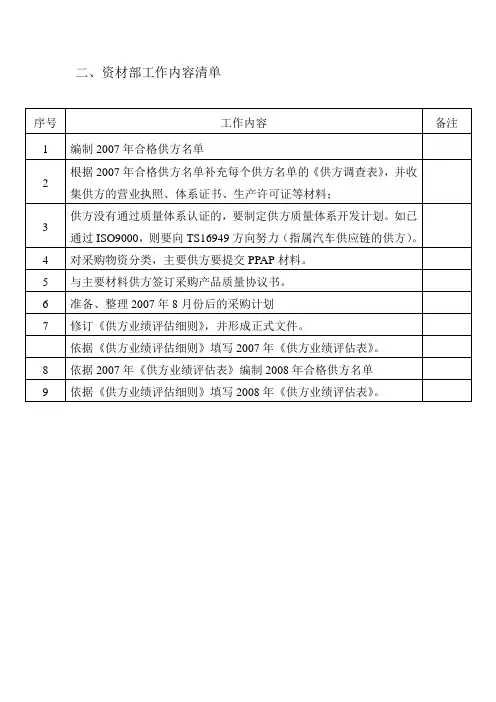

二、资材部工作内容清单以下为资材部作业示例:江苏恺之电子模朔有限公司供方调查表启用时间:二OO七年四月供方调查表Q/JL7.4-02江苏恺之电子模朔有限公司2007年合格供方名单二OO七年四月2007年合格供方名单Q/JL7.4-03编制/日期:审核/日期:批准/日期:江苏恺之电子模朔有限公司供方质量体系开发计划二OO七年四月供应商质量体系开发计划Q/JL7.4-05质量协议书江苏恺之电子模朔有限公司(以下简称甲方)×××公司(以下简称乙方)为确保配套产品质量,经双方协商,现达成如下质量协议:第一章原则及管理第一条原则1.1 甲乙双方应认真履行其质量职责和承担的责任,确保产品质量。

1.2 甲方有责任监督乙方提供产品的质量,并协助乙方提高产品质量。

1.3 乙方应本着“质量第一”,“诚信务实”的原则向甲方提供合格优质的产品。

第二条管理2.1 乙方应妥善管理甲方提供的所有产品和技术资料,且不得随意更改或外传第三方。

2.2 乙方提供的产品应满足相关技术文件和封样样品的要求,不得随意更改,若建议更改,应提出书面申请,交甲方审核认可后方可实施,必要时要重新送样。

2. 3 甲方提出的质量问题,乙方应限期加以整改,违反有关条款的乙方应接受质量监督和处罚。

第二章质量职责和权限第三条甲方3. 1 按要求对乙方的配套产品进行检验。

3.2负责监督和督促乙方产品质量的改进与提高。

3.3负责将产品质量信息及时准确地反馈给乙方。

3.4有权对乙方质量保证体系进行考查。

3.5有权向乙方索取产品相关资料,检验报告以及专用检具等。

3.6当乙方配套产品质量不稳定或出现重大质量问题时,甲方有权将乙方的配套产品委托相关权威部门检测,并书面通知乙方,所需检测样件(甲方随机抽样)由乙方无偿提供,其检测费用均由乙方承担。

第四条乙方4.1负责提供满足甲方认可的产品技术资料或样品要求的产品,并提供随货质量证明书(每批应出具出货检验报告,合格证等)。

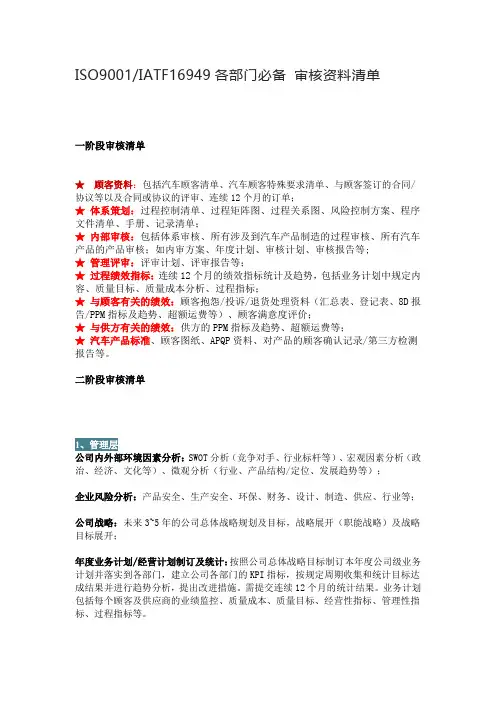

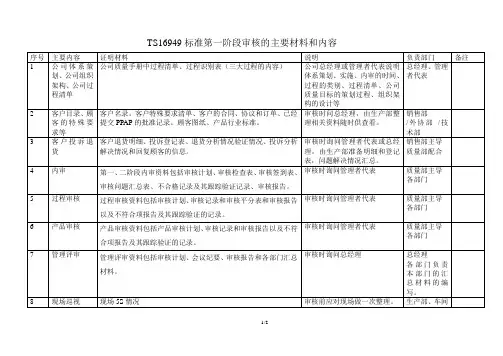

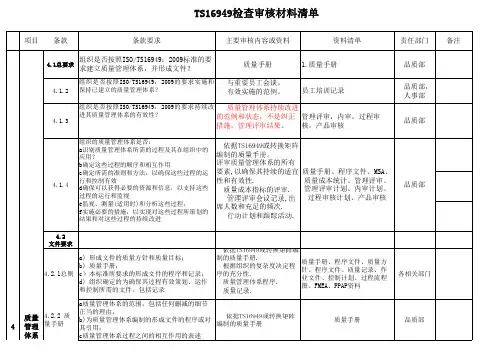

ISO9001/IATF16949各部门必备审核资料清单一阶段审核清单★顾客资料:包括汽车顾客清单、汽车顾客特殊要求清单、与顾客签订的合同/协议等以及合同或协议的评审、连续12个月的订单;★ 体系策划:过程控制清单、过程矩阵图、过程关系图、风险控制方案、程序文件清单、手册、记录清单;★ 内部审核:包括体系审核、所有涉及到汽车产品制造的过程审核、所有汽车产品的产品审核;如内审方案、年度计划、审核计划、审核报告等;★ 管理评审:评审计划、评审报告等;★ 过程绩效指标:连续12个月的绩效指标统计及趋势,包括业务计划中规定内容、质量目标、质量成本分析、过程指标;★ 与顾客有关的绩效:顾客抱怨/投诉/退货处理资料(汇总表、登记表、8D报告/PPM指标及趋势、超额运费等)、顾客满意度评价;★ 与供方有关的绩效:供方的PPM指标及趋势、超额运费等;★ 汽车产品标准、顾客图纸、APQP资料、对产品的顾客确认记录/第三方检测报告等。

二阶段审核清单1公司内外部环境因素分析:SWOT分析(竞争对手、行业标杆等)、宏观因素分析(政治、经济、文化等)、微观分析(行业、产品结构/定位、发展趋势等);企业风险分析:产品安全、生产安全、环保、财务、设计、制造、供应、行业等;公司战略:未来3~5年的公司总体战略规划及目标,战略展开(职能战略)及战略目标展开;年度业务计划/经营计划制订及统计:按照公司总体战略目标制订本年度公司级业务计划并落实到各部门,建立公司各部门的KPI指标,按规定周期收集和统计目标达成结果并进行趋势分析,提出改进措施。

需提交连续12个月的统计结果。

业务计划包括每个顾客及供应商的业绩监控、质量成本、质量目标、经营性指标、管理性指标、过程指标等。

管理评审:管理评审计划→各部门汇报资料汇总→管理评审会议签到→管理评审报告→持续改进计划→实施结果;体系审核:内部审核实施计划→审核实施记录→体系审核报告→不符合项报告(含原因分析、纠正措施及验证)→不符合项分布表→首/末次会议签到表;过程审核:过程审核年度计划→过程审核实施计划→审核实施记录→过程审核报告→不符合项报告(含原因分析、纠正措施及验证)→不符合汇总表→首/末次会议签到表;产品审核:产品审核年度计划→产品审核实施计划→实施记录(含:全尺寸报告、各项功能和性能实验报告、材料报告)→产品审核报告;2、生产生产计划:客户订单/销售计划→制造可行性评审→生产计划→生产指令→生产统计;包括产能分析;生产工艺管理:作业准备验证(首检)、工艺参数监控记录(如生产不负责则由质量负责);生产过程控制:交接班记录、生产动态记录(设备维修、模具/工装维修、刀具/工具更换、产品更换、物料更换等);现场管理:区域划分(生产区、合格区、来料放置区、待检区、不合格区、发货区、通道等)、产品标识、现场应保持干净整洁;3台帐→设备卡→年度保养计划→保养记录→日常点检记录→维修记录→绩效指标统计;满足预测性维修要求;新设备或大修后→设备验收记录→台账→设备履历;设备标识:环境保护设备/安全防护设备/关键设备的标识及状态标识(待修、停用、正常等);特种设备管理:清单、备案资料、年检记录;包括:行车、叉车、电梯、压力容器、锅炉等。

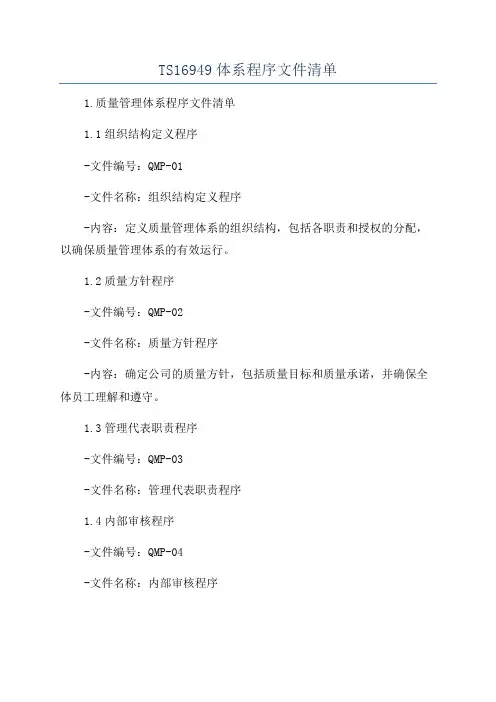

TS16949体系程序文件清单1.质量管理体系程序文件清单1.1组织结构定义程序-文件编号:QMP-01-文件名称:组织结构定义程序-内容:定义质量管理体系的组织结构,包括各职责和授权的分配,以确保质量管理体系的有效运行。

1.2质量方针程序-文件编号:QMP-02-文件名称:质量方针程序-内容:确定公司的质量方针,包括质量目标和质量承诺,并确保全体员工理解和遵守。

1.3管理代表职责程序-文件编号:QMP-03-文件名称:管理代表职责程序1.4内部审核程序-文件编号:QMP-04-文件名称:内部审核程序-内容:规定质量管理体系的内部审核活动的过程和要求,包括审核计划、审核程序和审核报告的编制。

1.5工作指导书程序-文件编号:QMP-05-文件名称:工作指导书程序-内容:规定编制、控制和维护工作指导书的要求,确保工作指导书的准确性和及时性。

1.6培训程序-文件编号:QMP-06-文件名称:培训程序-内容:规定培训计划的编制和执行,以确保员工具备实施质量管理体系所需的知识和技能。

1.7文件控制程序-文件编号:QMP-07-文件名称:文件控制程序-内容:规定文件控制的要求,包括文件的编号、变更、发布和废除的程序。

1.8记录控制程序-文件编号:QMP-08-文件名称:记录控制程序-内容:规定记录控制的要求,包括记录的保管、存储、检索和保密的程序。

1.9不合格品控制程序-文件编号:QMP-09-文件名称:不合格品控制程序-内容:规定不合格品处理的程序,包括不合格品的记录、评审、分析和纠正措施的实施。

2.新产品开发与设计变更程序文件清单2.1新产品开发程序-文件编号:NPD-01-文件名称:新产品开发程序-内容:规定新产品开发流程的要求,包括设计评审、样品验证和产品批量生产前的审核。

2.2设计变更程序-文件编号:NPD-02-文件名称:设计变更程序-内容:规定设计变更的管理流程,包括设计变更的申请、评审和批准。

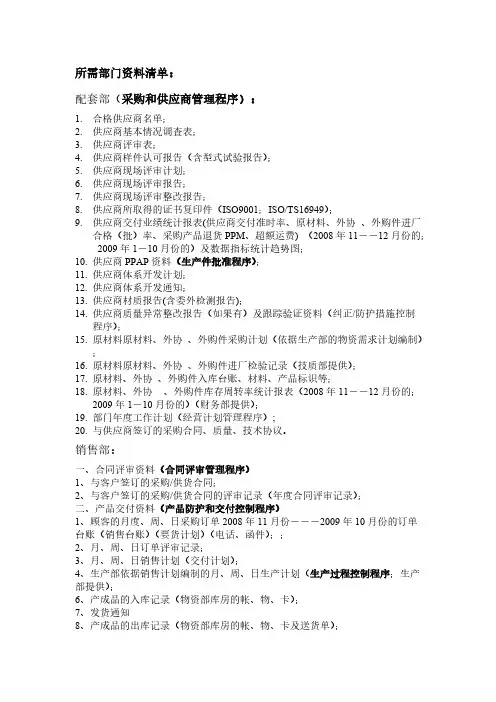

所需部门资料清单:配套部(采购和供应商管理程序):1.合格供应商名单;2.供应商基本情况调查表;3.供应商评审表;4.供应商样件认可报告(含型式试验报告);5.供应商现场评审计划;6.供应商现场评审报告;7.供应商现场评审整改报告;8.供应商所取得的证书复印件(ISO9001;ISO/TS16949);9.供应商交付业绩统计报表(供应商交付准时率、原材料、外协、外购件进厂合格(批)率、采购产品退货PPM、超额运费) (2008年11――12月份的;2009年1―10月份的)及数据指标统计趋势图;10.供应商PPAP资料(生产件批准程序);11.供应商体系开发计划;12.供应商体系开发通知;13.供应商材质报告(含委外检测报告);14.供应商质量异常整改报告(如果有)及跟踪验证资料(纠正/防护措施控制程序);15.原材料原材料、外协、外购件采购计划(依据生产部的物资需求计划编制);16.原材料原材料、外协、外购件进厂检验记录(技质部提供);17.原材料、外协、外购件入库台账、材料、产品标识等;18.原材料、外协、外购件库存周转率统计报表(2008年11――12月份的;2009年1―10月份的)(财务部提供);19.部门年度工作计划(经营计划管理程序);20.与供应商签订的采购合同、质量、技术协议。

销售部:一、合同评审资料(合同评审管理程序)1、与客户签订的采购/供货合同;2、与客户签订的采购/供货合同的评审记录(年度合同评审记录);二、产品交付资料(产品防护和交付控制程序)1、顾客的月度、周、日采购订单2008年11月份―――2009年10月份的订单台账(销售台账)(要货计划)(电话、函件);;2、月、周、日订单评审记录;3、月、周、日销售计划(交付计划);4、生产部依据销售计划编制的月、周、日生产计划(生产过程控制程序;生产部提供);6、产成品的入库记录(物资部库房的帐、物、卡);7、发货通知8、产成品的出库记录(物资部库房的帐、物、卡及送货单);9、产品交付顾客的回执单(请依据这个单据补9月份的相关资料);10、产品准时交付率统计报表(2008年11月份―――2009年10月份);11、超额运费(2008年11月份―――2009年10月份);12、顾客退货率PPM(2008年11月份―――2009年10月份);13、顾客订单发生更改的相关资料(如果有);三、顾客满意度评估及售后服务(售后服务控制程序)1、顾客满意度调查计划;2、顾客满意度评价表(2008年11―――2009年10月份);3、产品质量异常信息反馈及处理单;3、顾客投诉、抱怨的相关记录;4、售后服务记录;5、2009年1――10月份的顾客投诉、抱怨的相关记录;6、部门年度工作计划(经营计划管理程序)。

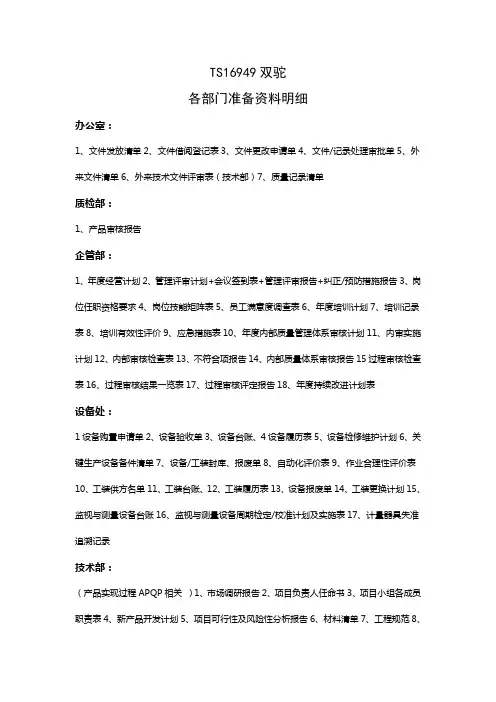

TS16949双驼各部门准备资料明细办公室:1、文件发放清单2、文件借阅登记表3、文件更改申请单4、文件/记录处理审批单5、外来文件清单6、外来技术文件评审表(技术部)7、质量记录清单质检部:1、产品审核报告企管部:1、年度经营计划2、管理评审计划+会议签到表+管理评审报告+纠正/预防措施报告3、岗位任职资格要求4、岗位技能矩阵表5、员工满意度调查表6、年度培训计划7、培训记录表8、培训有效性评价9、应急措施表10、年度内部质量管理体系审核计划11、内审实施计划12、内部审核检查表13、不符合项报告14、内部质量体系审核报告15过程审核检查表16、过程审核结果一览表17、过程审核评定报告18、年度持续改进计划表设备处:1设备购置申请单2、设备验收单3、设备台账、4设备履历表5、设备检修维护计划6、关键生产设备备件清单7、设备/工装封库、报废单8、自动化评价表9、作业合理性评价表10、工装供方名单11、工装台账、12、工装履历表13、设备报废单14、工装更换计划15、监视与测量设备台账16、监视与测量设备周期检定/校准计划及实施表17、计量器具失准追溯记录技术部:(产品实现过程APQP相关)1、市场调研报告2、项目负责人任命书3、项目小组各成员职责表4、新产品开发计划5、项目可行性及风险性分析报告6、材料清单7、工程规范8、过程流程图9、产品开发费用预算清单10、产品保证计划11、样件计划12、模具需求表13、样件-尺寸结果14、样件-性能测试结果15、设计评审----样件结束16、设计验证报告17、设计确认报告18、小组可行性承诺19、产品过程质量检查表20、车间平面布置图检查表21、过程流程图检查表22、过程FMEA检查表23、包装标准24、包装评价验证表25、试生产-制造计划试生产-尺寸结果试生产-材料实验结果产品性能测试结果试生产-生产鉴定表26、产品-性能测试结果27、产品和过程确认评审报告28产品质量策划总结和认定、销售部门【配套、外协、销售】1、合同/订单评审表2、合同履行登记表3、顾客信息反馈表4、顾客满意度调查表5、合同更改通知6、顾客要求汇总表PPAP生产件批准-技术部(主导)质检部、销售部、生产部(协助)1、可参照程序文件采购部:1、供方基本资料表2、供方现场评审表3、合格供方名单4、供方供货业绩记录表5、供方质量整改通知单6、供方年度考核表7、供方现场评审计划8、供方质量管理体系开发计划财务部:1、预防成本台账2、鉴定成本台账3、内部失效成本台账4、外部失效成本台账。