柱式气液旋流分离器设计

- 格式:doc

- 大小:1.12 MB

- 文档页数:38

毕业论文(设计)题目名称:旋流式液气分离器的设计题目类型:毕业设计学生姓名:狄磊院(系):机械工程学院专业班级:装备10901班指导教师:张琴辅导教师:时间:至目录毕业论文(设计)任务书 (Ⅰ)开题报告 (Ⅱ)指导教师审查意见 (Ⅲ)评阅教师评语 (Ⅳ)答辩会议记录 (Ⅴ)中文摘要 (Ⅵ)外文摘要 (Ⅶ)1 绪论 (7)选择旋流式液气分离器的意义 (7)国内外现状和进展趋势 (7)国外现状和进展趋势 (7)国内现状和进展趋势 (9)2 方案论证 (9)旋流式液气分离方案的可行性 (9)旋流式分离器的结构及工作原理 (10)3 分离器的整体设计 (11)旋流器的直径和长度的计算 (11)分离器结构设计 (13)分离器整体结构设计 (13)脱气结构 (15)钻井液入口的尺寸 (15)旋流器的结构设计 (15)外筒体的设计 (17)接口管设计 (18)外部结构 (21)4、要紧零部件的设计及校核计算 (22)筒体和封头的壁厚计算 (22)外容器筒体、封头壁厚计算 (22)旋流器筒体封头壁厚计算 (24)人孔 (25)人孔选择 (25)人孔补强 (26)支座 (26)分离器的总质量 (26)支座的选用及安装要求 (28)5 分离器的安装 (28)焊接 (28)安装顺序 (29)6 壳体的有限元分析 (32)7 总结 (35)参考文献 (37)致谢 (39)附录一 (40)附录二 (43)旋流式液气分离器的设计学生:狄磊,长江大学机械工程学院指导教师:张琴,长江大学机械工程学院【摘要】旋流分离器,是一种利用离心沉降原理将非均相混合物中具有不同密度的相分离的机械分离设备。

在具有密度差的混合物以必然的方式及速度从入口进入旋流分离器后,在离心力场的作用下,密度大的相被甩向周围,并顺着壁面向下运动,作为底流排出;密度小的相向中间迁移,并向上运动,最后作为溢流排出。

如此就达到了分离的目的。

旋流分离技术可用于液液分离、气液分离、固液分离、气固分离等。

![气-液分离器设计[1]](https://uimg.taocdn.com/56d98adf49649b6648d7476e.webp)

标准T/ES220020-2005中国石化集团宁波工程有限公司气—液分离器设计2005-04-15 发布 2005-05-01 实施中国石化宁波工程有限公司目次1 总则1.1 目的1.2 范围1.3 编制本标准的依据2 立式和卧式重力分离器设计2.1应用范围2.2 立式重力分离器的尺寸设计2.3 卧式重力分离器的尺寸设计2.4 立式分离器(重力式)计算举例2.5附图3 立式和卧式丝网分离器设计3.1 应用范围 3.2 立式丝网分离器的尺寸设计3.3 卧式丝网分离器的尺寸设计3.4 计算举例3.5 附图4 符号说明1 总则 1.1 目的本标准适用于工艺设计人员对两种类型的气—液分离器设计,即立式、卧式重力分离器设计和立式、卧式丝网分离器设计。

并在填写石油化工装置的气—液分离器数据表时使用。

1.2 范围本标准适用于国内所有化工和石油化工装置中的气-液分离器的工程设计。

1.3 编制本标准的依据:化学工程学会《工艺系统工程设计技术规定》HG/T20570.8-1995第8篇气—液分离器设计。

2 立式和卧式重力分离器设计 2.1 应用范围2.1.1 重力分离器适用于分离液滴直径大于200μm 的气液分离。

2.1.2 为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向。

2.1.3 液体量较多,在高液面和低液面间的停留时间在6~9min ,应采用卧式重力分离器。

2.1.4 液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm 来加以限制的,应采用立式重力分离器。

2.2 立式重力分离器的尺寸设计 2.2.1 分离器内的气速 2.2.1.1 近似估算法5.0ρρρ=GG L st K V (2.2.1—1)式中V t ——浮动(沉降)流速,m/s ;ρL 、ρG ——液体密度和气体密度,kg/m 3; K S ——系数d *=200μm 时,K S =0.0512; d *=350μm 时,K S =0.0675。

内旋流筛孔柱状气液计量分离器实验研究

杨桂云;梁法春;王金龙;于皓

【期刊名称】《科学技术与工程》

【年(卷),期】2014(014)013

【摘要】设计了一种内旋流筛孔柱状气液计量分离器,并通过实验研究入口流型与气、液折算速度对内旋流筛孔柱状气液计量分离器计量效果的影响.结果表明,气相质量流量在0 ~0.05 kg/s,液相质量流量在0~0.60 kg/s范围内,气相与液相分离效率不受流型或气、液折算速度的影响,分离器能够适应不同流型的分离要求.在分离器处理能力内,气相分离相对误差为2.5%,液相分离误差为3.0%.内旋流筛孔柱状气液计量分离器有较好的分离计量效果,为气液混合流量计量提供良好参考.【总页数】4页(P45-48)

【作者】杨桂云;梁法春;王金龙;于皓

【作者单位】中国石油大学(华东)储建学院,青岛266580;中国石油大学(华东)储建学院,青岛266580;中国石油大学(华东)储建学院,青岛266580;中国石油大学(华东)储建学院,青岛266580

【正文语种】中文

【中图分类】TE645

【相关文献】

1.柱状旋流分离器内液滴运动轨迹的数值模拟 [J], 蒋维伟;董克用

2.柱状气液分离器长径比优选及实验研究 [J], 赵立新;宋民航;蒋明虎;李洪臻

3.柱状气液旋流分离器的研究现状及应用前景 [J], 寇杰

4.小型柱状气液旋流分离器的技术发展现状 [J], 赵立新;蒋明虎

5.气液固三相旋流分离器内锥结构的数值模拟研究 [J], 吴允苗;李丽娅

因版权原因,仅展示原文概要,查看原文内容请购买。

柱状气液旋流分离器数值模拟柱状气液旋流器具有体积小、处理能力大、有效分离小体积气泡、分离速度快、分离效果稳定等优点,具有广阔的应用前景。

根据油气田采出液的特点,确定旋流分离方案,检测分离气体效果。

采用混合模型对多相流动进行处理,得出了气液两相流场的分布规律和分离特性。

本文以常规气液分离器为研究对象,进行计算仿真。

利用CFD方法,采用流体力学分析软件FLUENT对分离器内部流场进行了研究和分析。

离心式气液分离器是依据离心分离原理实现相间的分离,具有结构简单、能耗低、重量轻、应用方便等优点。

旋流分离器作为一种新型的净化处理装置,其结构简单、分离效率高、处理量大、经济效益好,成为气- 液两相分离研究的新课题和新热点。

文中用流体动力学软件Fluent对旋流分离器内部流场进行了数值模拟研究,在模拟过程中,采用k-epsilon(2eqn)方程来模拟气相旋流流动。

模拟结果表明,旋流分离器内部流场呈旋转分布,分为内、外两个流场,在不同流动区域,气体压力场、速度场分布成规则变化;液滴的运动较为复杂,带有随机性;总体运动轨迹的形状与气相流场的分布趋于一致。

1 几何模型数值模拟采用的气液旋流分离器模型如图1所示,轴向筒长1.6m(不包括两端的出口长度),入口直径60mm,气体出口直径60mm,液体出口直径60mm,分离器主体筒径为300mm。

图1 重力式旋流分离器实体模型图2 旋流器网格图2 数学模型的建立及基本方程为了建模需要,对分离器内部流场进行了理想简化,做出如下假设:①理想边界假设:认为分离器内腔壁是物理意义上的光滑无粘壁,即粘度系数为零。

②稳定性假设:在分离器工作过程中流态为定常流。

③动量守恒假设:在流体流动过程中流体瞬时的角动量守恒。

④分散向粒子模型:假定气体均为球状,并在旋流分离的过程中不发生破碎。

⑤相混合假设:假定流体在入口处分散相均匀分布于连续相液体中。

并在分散相粒 子浓度低于10%时,忽略分散相粒子间力的作用。

柱状螺旋导叶旋流分离器分离特性数值模拟纪国庆【摘要】针对深水生产油气海底混相输送的局限性,设计了柱状螺旋导叶旋流气液分离器,采用RNG k-ε湍流模型与mixture多相流模型对分离器流场及相分布进行了模拟分析,考察了螺距、螺旋圈数等结构参数对相分布及静压分布的影响.结果表明:螺旋通道可以保证油气混相在流动过程中形成明显的气液分离界面,溢流孔有助于分离的气相及时从集气管中排出;螺距的大小是控制旋流强度的关键参数,螺距越小,旋流场越强,相应的能耗也越大;螺旋圈数的增多有利于气液两相充分进行旋流分离;所设计分离器在较大的气液比范围内都具有较好的分离效果.【期刊名称】《承德石油高等专科学校学报》【年(卷),期】2017(019)006【总页数】6页(P29-34)【关键词】海底分离;旋流器;数值模拟;相分布【作者】纪国庆【作者单位】中国石化胜利建设工程有限公司,山东东营 257000【正文语种】中文【中图分类】TQ051.8深水生产油气混合物的流动安全保障问题是油气勘探开发中一个亟待解决的关键问题。

油气混相输送,一方面,液相在管线低洼处积聚,容易在立管位置形成严重段塞流,引起管线的压力和流量波动;在深海低温环境下形成水合物,造成管道堵塞和设备损坏。

另一方面,油气混相输送会导致深水立管举升能量消耗加大,增大井口背压,造成油气藏能量的巨大浪费,降低采收率。

在海底进行油气分离并采用单相输送,则可以有效避免上述问题,国外科研机构已经开展了深海气液分离器的开发,以Total公司的Pazflor海底气液分离系统[1-3]、Aker Kvaerner公司的DeepBoosteTM系统[4]、Parque das Conchas和Perdido深水油田的沉箱分离与增压系统[5-7]以及Twister BV超音速气液分离器[8-9]为代表,进行了大量的试验及理论研究,使得在海底进行油气分离具有非常大的可能性和发展前景。

![一种螺旋式气液分离器[发明专利]](https://uimg.taocdn.com/fe92ab2b0c22590103029d7f.webp)

专利名称:一种螺旋式气液分离器

专利类型:发明专利

发明人:赵富龙,周娅,何宇豪,赵佳音,谭思超,黄笛,卢瑞博,余霖

申请号:CN201910976009.9

申请日:20191015

公开号:CN110743252A

公开日:

20200204

专利内容由知识产权出版社提供

摘要:本发明提供一种螺旋式气液分离器,包括柱状的筒体,筒体的上、下端面上设有流体出口、流体入口,沿筒体内圆周的切向设置有螺旋流道,螺旋流道自流体入口贯通延伸至流体出口,螺旋流道包括外轮廓和内轮廓,沿流道延伸方向外轮廓与筒体的外圆周壁具有平行边形式,内轮廓与外轮廓同轴并逐渐向外轮廓靠近;筒体底部套设有汇水槽,汇水槽上布设有疏水管;与外轮廓相切的筒体1侧壁上间隔布设有多级液相引出孔,对应地,筒体1外沿径向自内而外逐层套设有多重导流罩,使形成沿径向自内而外逐层套设的多级导流腔,每一导流腔的上端封闭、下端敞口并从液相引出孔延伸至汇水槽的上液面。

该螺旋式气液分离器结构简单、设计合理、运行可靠、且分离效率高。

申请人:哈尔滨工程大学

地址:150001 黑龙江省哈尔滨市南岗区南通大街145号哈尔滨工程大学科技处知识产权办公室国籍:CN

更多信息请下载全文后查看。

本文从研究旋流分离理论出发,阐述了二相流分离器的设计基础,并根据自己设计经验,提出了提高二相流分离器效率的结构性设计措施,供从事水力旋流器、旋风除尘器的工程技术人员在设计过程中参考。

1旋流概述1.1旋流形成条件流体质点一方面沿轴线向前移动,同时,又绕该轴旋转运动便称之为旋流运动。

这种运动由涡流和轴向流叠加而成,具体包括自由涡和强制涡。

其产生条件主要包括以下三个条件:(1)流体不是理想流体;(2)作用在流体上的力中有无势的质量力;(3)流体是非正压性流体。

在这三种情况下流体中运动中才能形成旋流。

1.2旋流分离原理旋流分离的原理为:气流以一定的速度由进气口进入分离器时,由直线运动转化为圆周运动,旋转的气流绝大部分沿器壁自筒体呈螺旋形向下朝锥体流动形成外旋流,气流在旋转过程中产生离心力,将密度较大的介质甩向筒壁,一旦与筒壁接触便失去惯性力,并依靠入口气流速度产生的动量和向下分离介质自身的重力共同作用,推动被分离颗粒沿壁面下落,进入排尘口(排液口)分离出去,当旋转下降的外旋流在到达锥体时,因圆锥体的收缩面向分离器的中心靠拢。

根据旋转矩不变定理,其切向速度不断提高,当到达锥体某一截面时,即以同样的旋转方向从分离器的中部由下反转而上继续做螺旋方向流动,形成内旋流,最后被净化后的气流由溢流管2排出旋流器外,即达到了分离的目的。

具体见旋流分离原理图1。

1.3旋流器的特点(1)结构简单,设备本身无运动件,不需特殊的附属设备,安装占用空间小。

(2)操作、维护方便,流阻适中、节能、修理费用低。

(3)操作弹性较大,性能稳定,不受温度、浓度的限制。

2影响气-液分离器性能指标的因素气-液分离器是根据旋流分离理论进行设计的,具体结构主要包括旋流器、介质进口、分离后气体的出口(溢流管)、排液口等。

该类产品的关键性指标主要包括流阻及分离效率,因此,在产品设计时,尽可能的降低产品的流阻,提高产品的分离效率作为设计的关键。

2.1流阻分析流阻是气-液分离器的重要技术指标,流阻的产生由几种原因,其中最主要的是旋流器内流体旋转时产生的离心力,流体具有粘性,又在旋转,因而旋流分离理论在气-液分离器设计中的应用宋杰(新航集团设计一所,河南新乡453049)摘要:从研究旋流器分离理论出发,阐明了影响二相流分离设备性能指标的几个关键因素,提出二相分离器结构设计措施,从而为气液、气固分离器设计提供了重要的理论基础,使二相流分离器的效率得到提高。

【关键字】毕业设计1绪论1.1课题背景和来源煤炭的传统开发和利用对我国的经济和环境产生了严重的影响,制约着我国的经济可持续发展。

为了国民经济的很好发展,必须提高煤炭的利用率,在煤气化方面的发展,我国落后外国很多,我们必须借鉴外国的经验,在煤气脱硫方面的技术,我们也积攒了一定的经验,可是基于不同的流程,我们在选择上得多方面考虑各种因素,选择最佳的方法。

经过脱硫的煤气会含有部分脱硫液体,影响以后的使用,分离器在这里起得作用就不容忽视,目前常用的气液分离器设备很多,其原理也各不相同,本课题从两种分离器设备出发,通过比较,选择一种较好的。

1.1.1 煤炭是中国的主要能源和重要的化工原料中国富煤少油,是世界上少数几个以煤炭为主要能源的国家。

煤炭产量自从1989年超过10亿吨后,一直稳居世界第一,2007年达到创纪录的27亿吨,煤炭消费始终占一次能源的70%左右。

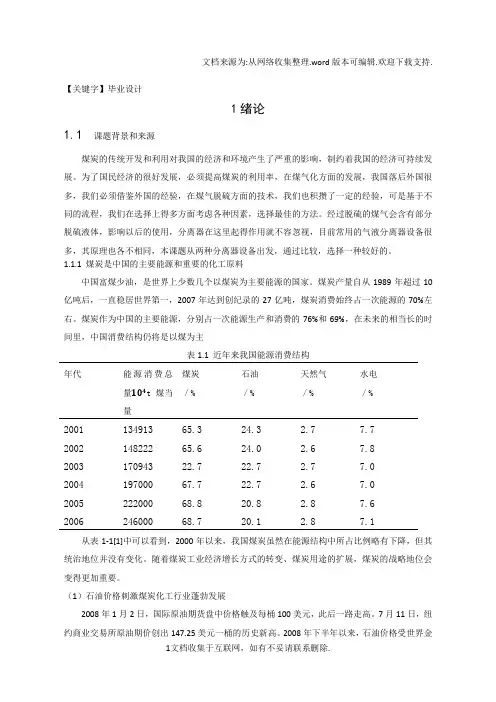

煤炭作为中国的主要能源,分别占一次能源生产和消费的76%和69%,在未来的相当长的时间里,中国消费结构仍将是以煤为主表1.1 近年来我国能源消费结构年代能源消费总量104t煤当量煤炭/%石油/%天然气/%水电/%2001134913 65.3 24.3 2.7 7.7 2002148222 65.6 24.0 2.6 7.8 2003170943 22.7 22.7 2.7 7.0 2004197000 67.7 22.7 2.6 7.0 2005222000 68.8 20.8 2.8 7.6 2006246000 68.7 20.1 2.8 7.1 从表1-1[1]中可以看到,2000年以来,我国煤炭虽然在能源结构中所占比例略有下降,但其统治地位并没有变化。

随着煤炭工业经济增长方式的转变、煤炭用途的扩展,煤炭的战略地位会变得更加重要。

(1)石油价格刺激煤炭化工行业蓬勃发展2008年1月2日,国际原油期货盘中价格触及每桶100美元,此后一路走高。

摘要本次毕业设计对分离器的各重要零部件的重要尺寸进行了详细的计算,并进行了强度分析,同时采用三维建模的方式对各个分零部件进行了设计。

在总结前人的设计经验的同时提出了自己的设计理念改进了部分设计特点使我们设计的气液旋流器旋流式分离器更加趋于完善,可分离气泡小,分离的效率也较高,同时分离器所占用的空间体积相对较小,维修量小,工作稳定。

旋流式分离器具有这些特点,气液旋流器的工作特点具有实用性和可靠性,并具有广阔的前景。

关键词:旋流分离器;气液分离;优化;三维建模AbstractAn important dimension of the graduation design of separator of all major components are calculated in detail, and analyzes the strength, at the same time, the various sub components are designed using three-dimensional modeling method. The gas-liquid cyclone cyclone separator in summarizing the previous experience in the design and proposes own design idea the design features improved enable us to design a more perfect, separation bubble is small, the separation efficiency is higher, at the same time separator space occupied by volume is relatively small, small amount of repair, stable work. The cycloneseparator has these characteristics, working characteristics of gas-liquid cyclone has practicability and reliability, it has broad prospect.Keywords: cyclone separator; separation; optimization; 3D modeling目录第1章概述 ........................................................................... 错误!未定义书签。

气液旋流器旋流式分离器设计气液旋流器(Cyclone Separator)是一种常用的分离设备,适用于气体与液体或固体的分离。

它利用气体流体在旋转中的离心力,将气体中的液体或固体从气体中分离出来。

气液旋流器旋流式分离器设计的目的是提高分离效率和设备性能。

下面将详细介绍气液旋流器昂旋流式分离器的设计要点和设计原理。

1.几何形状:旋流器通常采用圆柱形状,顶部有一个圆锥形状的缓冲区。

这样设计可以提供旋转气流的平滑过渡,减少液体或固体的旋转速度。

2.尺寸:旋流器的尺寸是根据处理流量和所需的分离效率来确定的。

一般来说,较大的旋流器具有较高的分离效率,但也会增加设备的体积和成本。

3.进口和出口:旋流器的进口和出口尺寸和形状对于分离效率至关重要。

进口应该设计为旋转气流的平滑流入,出口应该设计为旋转气流的平滑流出,以避免液体或固体携带入气体中。

4.材料选择:旋流器的材料应该选用耐腐蚀性能好的材料,以适应处理流体的化学性质。

常见的材料有不锈钢、碳钢和聚合物等。

1.旋流效应:气液旋流器中的气体流体在旋转中会产生离心力,使得液体或固体被迅速分离出来。

离心力使得较重的物质靠近旋流器的外壁,而较轻的物质则靠近旋流器的中心。

2.颗粒沉降:在旋流器中,重的颗粒由于离心力的作用会沿着旋流器的壁面下降,并最终被固定在旋流器的底部。

而轻的颗粒则会顺着气流带到旋流器的顶部,再由出口排除。

3.液体回流:在旋流器的底部,设计了一个缓冲区,使得分离的液体可以回流到旋流器的底部,并进一步沉淀下来。

这样可以避免液体随着气流流出旋流器,提高分离效率。

总之,气液旋流器旋流式分离器的设计要点包括几何形状、尺寸、进口和出口设计以及材料选择。

其设计原理是利用旋转气流产生的离心力实现气体与液体或固体的分离。

通过合理的设计和选择适当的操作条件,可以提高气液旋流器旋流式分离器的分离效率和设备性能。

气液旋流器旋转分离器设计

简介

气液旋流器旋转分离器是一种常用于气体和液体分离的设备。

它基于涡旋流的原理,通过旋转的运动将气体和液体分开。

设计原则

在设计气液旋流器旋转分离器时,需要遵循以下原则:

1. 尺寸适当:旋流器的尺寸应根据处理气液体积和流量进行合理设计,以确保充分分离效果;

2. 旋速控制:旋流器的旋转速度需要精确控制,以保持稳定的旋流效果;

3. 分离筒设计:分离筒是气液分离的关键部分,其设计应考虑液体截留和气体排出的效率;

4. 出口设计:分离器的出口应设计成适当的形状,以避免气体和液体再混合。

设计步骤

设计气液旋流器旋转分离器的步骤如下:

1. 确定处理气液体积和流量,计算旋流器的尺寸;

2. 选择旋转装置,并确定旋转速度的控制方式;

3. 设计分离筒,考虑液体截留和气体排出的效率;

4. 设计出口,确保气体和液体的分离效果;

5. 进行模拟或试验验证设计效果。

设计优化

为了优化气液旋流器旋转分离器的设计,可以采取以下措施:

1. 优化旋流器结构,减小压力损失,并提高分离效率;

2. 控制旋转速度的精确性,以适应不同气液体积和流量的处理需求;

3. 使用高效的分离材料和涂层,提高分离效果;

4. 结合数值模拟和实验验证,不断优化设计参数。

总结

气液旋流器旋转分离器设计是一项重要且复杂的工作。

通过遵循设计原则、依次进行设计步骤,并进行优化,可以实现高效、稳定的气液分离效果。

*以上为简要说明,详细设计内容请参考相关资料和专业知识。

*。

气液两相分离与计量装置设计摘要:针对油气田天然气井开采后期气井气液比下降、含水率上升等原因导致的气井积液以及举升和处理费用增多等诸多问题,提出一套分离与计量为一体的油气田天然气井气液分离及计量的设备,该设备可以有效地增加生产寿命与提高采收率,减少环境污染,简化地面分离装置,提高投资效益。

该设备主要分为两部分,即井下气液分离部分和地面气液分离及气体计量部分。

井下气液分离部分以管柱式旋流分离器为主体,配备螺杆泵、单流阀等辅助设备实现井下气液分离和产出液回注,一方面减少气井积液的几率和举升费用,另一方面也可以减少地面气液分离和产出水回注的费用和设备的负载。

地面气液分离与气体计量部分气液混合物通过限流器等结构进入卧式气液分离器实现气液分离,液体经过积液器收集完成后经过一些设备处理回注地层,这一过程本文中不以论述;气体通过压力控制柜后进入高压气体流量计量标准装置,实现气井采气计量。

关键词:气井,气液分离,气液分离器,计量Gas-liquid two-phase separation and metering device design Abstract: Many problems in natural gas well gas effusion in oil and exploration wells,late gas-liquid ratio is decreased moisture content rising and lifting and handling costs increase,put forward a set of separation and measurement for the integration of natural gas of oil and gas field gas-liquid separation and metering device,the device an effectively increase the production life and enhance oil recovery,reduce environmental pollution,simplifying surface separation device,improve the benefit of investment.This equipment is mainly divided in to two parts,namely,the down hole gas liquid separation process and gas-liquid separator gas metering section of the ground. The down hole gas liquid separation section to pipe string cyclone separator as the main body,achieve the down hole gas liquid separation and reinjection of produced fluid with screw pump,check valve and other auxiliary equipment,on the one hand to reduce the risk and lifting costs gas effusion,on the other hand can also load cost and equipment to reduce the gas-liquid separation and the produced water reinjection. The gas-liquid separation and gas metering section of gas-liquid mixture through current limiter structure in horizontalgas-liquid separator to realize gas-liquid separation,liquid through the fluid collected after some processing equipment after the completion of reinjection,this process this paper is not to discuss; gas through the pressure control cabinet into the High-pressure gas flow measurement standard device,realize gas metering.Keywords: Gas well,Gas-liquid separation,Gas-liquid separator,Measure目录1 绪论 (1)1.1 设计选题的背景 (1)1.2 国内外研究现状 (1)1.3 设计重点 (3)2 井下气液分离部分 (4)2.1 管柱式旋流分离器的设计 (5)2.1.1 管柱式旋流分离器的结构和原理 (5)2.1.2 管柱式旋流分离器的设计 (5)2.2 气液预分离器的设计 (8)2.2.1 气液预分离器的结构和原理 (8)2.2.2 气液预分离器的尺寸设计 (10)2.3 单螺杆泵的选型 (11)2.3.1 单螺杆泵的结构和特点 (11)2.3.2 单螺杆泵的工作原理 (12)2.3.3 单螺杆泵的选型 (13)2.4 压力平衡开关的选型 (15)2.4.1 压力平衡开关的结构和工作原理 (16)2.4.2 压力平衡开关的选型 (16)2.5 单流阀的选型 (17)2.5.1 单流阀的结构和工作原理 (17)2.5.2 单流阀的选型 (17)2.6 本章小结 (17)3 地面气液分离及计量部分 (19)3.1 卧式气液分离器罐体设计 (19)3.1.1 结构和基本原理 (19)3.1.2 基本尺寸计算 (19)3.1.3 材料及厚度质量计算 (22)3.1.4 应力、弯矩计算及校核 (24)3.2 附件设计 (30)3.2.1 接管设计 (30)3.2.2 捕雾器选型 (31)3.2.3 人孔选型 (33)3.3 高压气体流量计量标准装置 (34)3.4 本章小结 (35)4 分离工艺计算及经济性分析 (37)4.1 分离工艺计算 (37)4.2 经济性分析 (38)总结 (39)参考文献 (40)致谢 ..................................................................................................... 错误!未定义书签。

柱式气液旋流分离器结构设计柱式气液旋流分离器设计【摘要】平衡钻井技术有利于防止钻井液漏失、能及时发现和保护油气层,并能提高机械钻速等。

但是由于欠平衡装备价格昂贵,制约着这一技术的发展。

鉴于这种现状,自行设计了台应用于欠平衡钻井的管柱式气液旋流分离器。

管柱式气液旋流分离器是一种带有倾斜切向入口及气体、液体出口的垂直管。

它依靠旋流离心力实现气、液两相分离,与传统的重力式分离器相比,具有结构紧凑、重量轻、投资节省成本等优点,是代替传统容积式分离器的新型分离装置。

在气液两相旋流分析的基础上,建立了预测分离性能的机理模型,该模型包括了入口分离模型、旋涡模型、气泡及液滴轨迹模型;依据机理模型,提出了管柱式旋流分离器工艺设计技术指标和工艺步骤.设计根据管柱式旋流分离器的机理模型以及设计工况,完成了管柱式旋流分离器的结构设计、强度分析、理论校核、焊接工艺设计以及分离器内气液两相流的数值模拟,为工程设计和理论设计提供一定的理论依据。

【关键词】欠平衡钻井技术旋流分离器气液两相流动分离机理模型设计Gas-liqulid Cylindrical CycloneAuthor: Wang maohui(School of Mechanical Engineering, Yangtze University) Tutor: Feng Jin (School of Mechanical Engineering, Yangtze University)【Abstract】The balanced well drilling technology is advantageous in preventing loss of circulation, can promptly discover and protect hydrocarbon zone ,also can enhance the penetration rate. But the expensive under balance equipment has restricted this technology’s s development. In view of the situation,I designed a gas-liqulid cylindrical cyclone independently for the balance under drilling .The GLCC is one kind has leans the bevelling to the entrance and the gas, the liquid exportation hangs the ascending pipe. It can realize the gas-lip fluid separation depends upon the cyclone centrifugal force. compared with the traditional gravity type separator, which has the compact structure, the lighter weight, the smaller investment and so on.It’s a new disengaging equipment which replace the traditional volume type separator. On the basis of the gas-liquid two-phase cyclone analyses , has established the forecast separation performance mechanism model, this model include the entrance separation model, the whirlpool model, the air bubble and the bubble path model; Based on the mechanism model, proposed the tube column type cyclone separator technological design technical specification and the craft step.The design basis tube column type cyclone separator mechanism model as well as the design operating mode, has completed the tube column type cyclone separator structural design, the intensity analysis, the theory examination, in the welding technological design as well as the numerical simulation of the gas-liquid two phase floe in the separator simulations, provide the certain theory basis for the engineering design and the theoretical design.【Key words】:Under balanced drilling technology ,cyclone separator, Gas-Liquid two-phase flow, separation mechanism odel ,Design柱式气液旋流分离器结构设计目录柱式气液旋流分离器设计 (1)绪论 (2)欠平衡钻井技术的发展现状和前景 (5)1、设计背景 (6)1.1 选择气液旋流分离器的意义 (6)1.2 气液旋流分离器的国内外研究现状 (7)2、方案论证 (8)2.1 旋流式气液分离方案的可行性 (8)2.2 旋流式分离器的结构及工作原理 (9)2.3 旋流式分离器的优缺点 (9)3、结构分析及设计 (10)3.1 入口设计分析 (10)3.1.1入口管分析 (10)3.1.2入口喷嘴分析.............................................................. 错误!未定义书签。

柱式气液旋流分离器设计【摘要】平衡钻井技术有利于防止钻井液漏失、能及时发现和保护油气层,并能提高机械钻速等。

但是由于欠平衡装备价格昂贵,制约着这一技术的发展。

鉴于这种现状,自行设计了台应用于欠平衡钻井的管柱式气液旋流分离器。

管柱式气液旋流分离器是一种带有倾斜切向入口及气体、液体出口的垂直管。

它依靠旋流离心力实现气、液两相分离,与传统的重力式分离器相比,具有结构紧凑、重量轻、投资节省成本等优点,是代替传统容积式分离器的新型分离装置。

在气液两相旋流分析的基础上,建立了预测分离性能的机理模型,该模型包括了入口分离模型、旋涡模型、气泡及液滴轨迹模型;依据机理模型,提出了管柱式旋流分离器工艺设计技术指标和工艺步骤.设计根据管柱式旋流分离器的机理模型以及设计工况,完成了管柱式旋流分离器的结构设计、强度分析、理论校核、焊接工艺设计以及分离器内气液两相流的数值模拟,为工程设计和理论设计提供一定的理论依据。

【关键词】欠平衡钻井技术旋流分离器气液两相流动分离机理模型设计Gas-liqulid Cylindrical CycloneAuthor: Wang maohui(School of Mechanical Engineering, Yangtze University) Tutor: Feng Jin (School of Mechanical Engineering, Yangtze University)【Abstract】The balanced well drilling technology is advantageous in preventing loss of circulation, can promptly discover and protect hydrocarbon zone ,also can enhance the penetration rate. But the expensive under balance equipment has restricted this technology’s s development. In view of the situation,I designed a gas-liqulid cylindrical cyclone independently for the balance under drilling .The GLCC is one kind has leans the bevelling to the entrance and the gas, the liquid exportation hangs the ascending pipe. It can realize the gas-lip fluid separation depends upon the cyclone centrifugal force. compared with the traditional gravity type separator, which has the compact structure, the lighter weight, the smaller investment and so on.It’s a new disengaging equipment which replace the traditional volume type separator. On the basis of the gas-liquid two-phase cyclone analyses , has established the forecast separation performance mechanism model, this model include the entrance separation model, the whirlpool model, the air bubble and the bubble path model; Based on the mechanism model, proposed the tube column type cyclone separator technological design technical specification and the craft step.The design basis tube column type cyclone separator mechanism model as well as the design operating mode, has completed the tube column type cyclone separator structural design, the intensity analysis, the theory examination, in the welding technological design as well as the numerical simulation of the gas-liquid two phase floe in the separator simulations, provide the certain theory basis for the engineering design and the theoretical design.【Key words】:Under balanced drilling technology ,cyclone separator, Gas-Liquid two-phase flow, separation mechanism odel ,Design目录柱式气液旋流分离器设计 (1)绪论 (2)欠平衡钻井技术的发展现状和前景 (5)1、设计背景 (6)1.1 选择气液旋流分离器的意义 (6)1.2 气液旋流分离器的国内外研究现状 (7)2、方案论证 (8)2.1 旋流式气液分离方案的可行性 (8)2.2 旋流式分离器的结构及工作原理 (9)2.3 旋流式分离器的优缺点 (9)3、结构分析及设计 (10)3.1 入口设计分析 (10)3.1.1入口管分析 (10)3.1.2入口喷嘴分析 (11)3.1.3双入口分析 (11)3.2主体结构设计分析 (11)3.2.1入口位置 (11)3.2.2最佳外形比 (12)3.2.3旋流体锥度 (12)3.3 出口管设计分析 (12)4、柱式气液旋流分离器参数设计 (12)4.1 计算分离器直径 (12)4.2分离器的高度计算 (13)4.2.1确定上半部分的高度 (13)4.2.2计算入口分流区的高度 (13)4.2.3计算旋涡区的高度 (13)4.2.4气泡轴向距离计算 (14)4.3分离能力计算 (15)①径向方向上 (15)②竖直方向上 (16)4.4液面高度的确定 (17)4.4.1 气室压力p1的确定 (17)4.4.2液面高度Z2的确定 (18)4.5入口管的设计计算 (20)4.6筒体强度设计 (21)4.6.1 设计参数 (21)4.6.2 筒体厚度设计 (22)4.7法兰的校核计算 (22)4.7.1排气管法兰校核计算 (22)4.7.2排液管管法兰校核计算 (25)5、气液两相流场的数值模拟 (30)5.1 数值计算方法简介 (30)5.1.1 控制方程 (31)5.1.2湍流模型 (32)5.1.3多相流模型 (33)5.1.4 数值计算方法 (35)5.1.5 边界条件的处理 (35)5.2 计算前处理 (36)参考文献 (37)1、绪论1.1欠平衡钻井技术的发展现状和前景欠平衡钻井技术就是在钻井过程中,利用自然条件和人工手段在可以控制的条件下使钻井流体的循环液柱压力低于所钻地层的孔隙压力,以实现所谓的“边喷边钻”,这种钻井工艺技术叫欠平衡钻井。

欠平衡钻井技术最初是从美国得克萨斯州发展起来的.80年代以来,由于研制成功了旋转防喷器及其它欠平衡钻井配套设备,欠平衡钻井技术得到了大规模推广应用,在实施过程中,工艺和设备又不断的完善和提高,目前已经成为一项比较成熟的技术.在加拿大,由于与普通钻井相比,欠平衡钻井有多方面的优越性,加上政府的鼓励政策,因此欠平衡钻井技术发展很快,1992年采用欠平衡钻井技术完成30口井,1993年达到120口,1994年和1995年分别完成230口和330口.我国开展欠平衡钻井的研究起步较晚,但近年来随着塔里木油田解放128井、轮古2井、轮古2-0井、轮古2-2井、轮古4井、轮古2-1C井,大港油田板深7、板深8等井采用欠平衡钻井技术取得良好的开发效果和勘探突破,引起了人们对这项技术的极大兴趣.新疆、中原、胜利等油田也取得了一定的经验.目前很多油田都把欠平衡钻井技术作为钻井、开发技术的一个方向.正在积极从装备和技术上做准备工作,争取用欠平衡钻井技术取得好的勘探和开发效果.另外一方面,国际钻井招标也越来越多地要求采用欠平衡钻井技术,也将促进我国欠平衡钻井技术的发展.在未来钻井技术发展中,欠平衡钻井技术将同水平井、分枝井、连续油管钻井等技术一样,成为一种趋势.美国能源部和Maurer工程公司共同发展的一项调查表明,到2005年,美国国内采用欠平衡钻井技术完成的钻井数量将占到总钻井数量的30%,而且比较乐观的预测则是37%。

随着信息、装备的不断完善和市场的不断推动,我国欠平衡钻井的数量也将稳步攀升。

在钻井过程中,实现对油气层的充分暴露和保护,有利于发现油七层和增加油井产量,欠平衡钻井所具有的一些优势较好地适应了这种需要。

同时欠平衡钻井与常规过平衡钻井相比,其具有的优点优点有:(1)可以减轻或消除钻井液对地层的危害;(2)良好的地层显示,有利于达到勘探目的;(3)增加了防喷能力,降低了井喷失控的风险;(4)可以大幅度地提高钻速;(5)可以降低井漏风险,节约钻井成本;(6)可以减少压差卡井风险;(7)可以钻井过程中生产油气;(8)可以对地层进行较为准确的评价。

在欠平衡钻井过程出于安全的考虑和钻井工艺的特殊要求,除了所用的地面常规地面装备像氮或压缩气供应装置、容积小且压力大的注液泵、液-气混合管汇、节流管汇、钻屑或钻井液取样器、化学剂注射泵、采油分离系统和自动燃烧气体系统等,还需要一些专业设备,主要有高压旋转分流器-防喷器系统、液流导向系统、地面分离系统、隔水管帽旋转防喷系统、实用隔水管装置、模拟软件、地面数据采集系统。

但是国内欠平衡钻井装备开发能力还很低,只有少数厂家可以生产专业装备,常规和关键设备几乎全部是依靠进口.近几年来,欠平衡钻井技术在国内得到了充分的推广,并且取得了良好的效果和显著的经济效益.然而,昂贵的欠平衡装备是制约着这项技术的障碍,欠平衡装备配套国产化是国内众多厂家关注的焦点.液气分离器是欠平衡装备配套中的一大关键设备,其作用是将井筒内循环出来的气体与液体分离,从而保持正常的钻井工作。