气-液分离器设计[1]

- 格式:doc

- 大小:1.41 MB

- 文档页数:28

气液分离器设计论文一、气液分离器的设计原理气液分离器的设计原理主要基于两种物质之间的相态差异,通过利用气体和液体之间的密度和粘度等差异来实现分离。

在气液分离器中,气体通常通过进料管进入,然后通过分离介质展开,并在分离介质中与液体相互作用,从而实现气液分离。

二、气液分离器的设计流程1.确定物料特性:首先需要确定处理的气体和液体的特性,包括流量、压力、温度、组成等。

这些物料的特性将对分离器的设计和选择产生影响。

2.确定设备选型:根据物料特性和分离要求,选择适当的气液分离器类型,包括总体形式、入口位置、出口位置、流动路径等。

3.计算处理容量:根据物料特性和处理要求,计算出所需的处理容量,包括气体和液体的流量。

4.计算设计参数:根据物料特性和处理容量,计算出分离器的设计参数,包括分离介质的形状、尺寸、孔径等。

5.进行设备设计:根据计算得到的设计参数,进行气液分离器的详细设计,包括细节尺寸、结构布置等。

三、气液分离器的优化方法1.优化分离介质:分离介质的选择对分离效果有着重要影响,在设计中可以选择具有较好分离性能的材料,如网格结构、纤维材料等。

2.优化流动路径:流动路径的设计也会对分离效果产生影响,可以通过改变管道形状、加入隔板等方式来改善分离效果。

3.优化设备结构:设备结构的合理设计也能够提高气液分离器的效果,可以通过改变分离器的长度、直径等参数来改善分离效率。

4.优化操作参数:在实际操作中,还可以通过调整气体和液体的流量、压力、温度等操作参数来提高分离效果。

总结起来,气液分离器的设计是一个综合考虑物料特性、设备选型、处理容量和设计参数等多种因素的过程。

通过优化设计,可以提高分离效果,实现更加高效和可靠的气液分离。

立式重力气-液分离器的工艺设计许建华【摘要】Gravity gas-liquid separator has been widely used in the chemical industry,and the most used of which is the vertical gravity gas-liquid separator.In this paper,a brief introduction to the common gravity gas-liquid separator is introduced,and as an example,an engineering design of a gas-liquid separator is showed.The selection of equipment and the key parameters of vertical gravity gas-liquid separator are introduced in details,and several key issues which should be cared in the process design are also listed.%重力气-液分离器在化工生产中一直被广泛应用,其中以立式重力气-液分离器应用最多。

简单介绍了化工装置中常见的重力气-液分离器,并以一台气-液分离器的工程设计为例,就立式重力气-液分离器的设备选型和关键参数的工艺计算做了详细介绍,并指出了立式重力气-液分离器在工艺设计中应注意的几个问题。

【期刊名称】《化工设计通讯》【年(卷),期】2016(042)007【总页数】2页(P99-99,124)【关键词】重力气-液分离器;设备选型;工艺设计【作者】许建华【作者单位】南京扬子石油化工设计工程有限责任公司,江苏南京 210048【正文语种】中文【中图分类】TQ053.2重力气-液分离器因分离负荷范围大,在化工生产中一直被广泛应用。

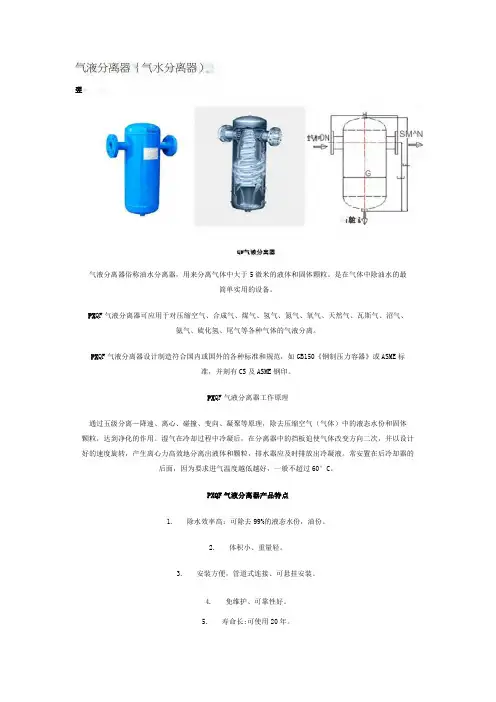

气液分离器{气水分离器)翌SM^NG:鸵i气液分离器俗称油水分离器,用来分离气体中大于5微米的液体和固体颗粒。

是在气体中除油水的最简单实用的设备。

PX QF气液分离器可应用于对压缩空气、合成气、煤气、氢气、氮气、氧气、天然气、瓦斯气、沼气、氨气、硫化氢、尾气等各种气体的气液分离。

PX QF气液分离器设计制造符合国内或国外的各种标准和规范,如GB150《钢制压力容器》或ASME标准,并刻有CS及ASME钢印。

PX QF气液分离器工作原理通过五级分离—降速、离心、碰撞、变向、凝聚等原理,除去压缩空气(气体)中的液态水份和固体颗粒,达到净化的作用。

湿气在冷却过程中冷凝后,在分离器中的挡板廹使气体改变方向二次,并以设计好的速度旋转,产生离心力高效地分离出液体和颗粒,排水器应及时排放出冷凝液。

常安置在后冷却器的后面,因为要求进气温度越低越好,一般不超过60°C。

PXQF气液分离器产品特点1.除水效率高:可除去99%的液态水份,油份。

2.体积小、重量轻。

3.安装方便,管道式连接、可悬挂安装。

4.免维护、可靠性好。

5.寿命长:可使用20年。

6.按GB150压力容器标准制造,安全可靠。

PXQF气液分离器应用范围1.压缩空气冷凝水分离回收2.蒸汽管线冷凝水分离3.气液混合部位的进/出口分离4.真空系统中冷凝水分离排放5.水冷却塔后的冷凝水分离6.地热蒸汽分离器7.其他多种气液分离应用PXQF气液分离器PXQF DN65 400 600 159 360 18 自动放水阀HL10/1 PXQF DN80 510 760 219 420 42 自动放水阀HL13/1,20/1 PXQF DN100 580 850 273 480 60 自动放水阀HL40/1 PXQF DN125 580 850 273 480 60 自动放水阀HL60/1,70/1,80/1 PXQF DN150 650 990 426 630 120 自动放水阀HL100/1 PXQF DN200 630 1040 426 630 150 自动放水阀HL150/1 PXQF DN250 770 1180 478 680 200 自动放水阀325 HL200/1 PXQF DN300 840 1300 630 830 400 自动放水阀HL370/1 PXQF DN400 1180 1910 820 1090 600 自动放水阀HL370/1 PXQF DN450 2200 920 自动放水阀£气液分离器。

气液旋流器离心式分离器设计介绍本文档旨在设计一种气液旋流器离心式分离器。

该分离器可用于将气体和液体分离,并具有高效率和可靠性。

设计原理气液旋流器离心式分离器基于离心力和旋流效应来实现气体和液体的分离。

当气体和液体混合进入分离器时,它们会在旋流器中形成旋转流动。

由于离心力的作用,液体会向外运动,被收集在分离器的外部。

而气体则沿着分离器的中心轴进一步向上排出。

设计要素1. 旋流器尺寸旋流器的尺寸是设计中的关键要素。

尺寸过小可能会导致分离效率降低,而尺寸过大则增加了设备的造价和能耗。

根据实际需求和操作参数,确定合适的旋流器尺寸。

2. 进出口形状和位置进出口的形状和位置会影响气体和液体在旋流器中的流动。

合理设计进出口形状和位置,可以提高分离效率和减少能耗。

需要根据具体情况选择最佳的进出口设计。

3. 分离器材料分离器的材料应具有良好的耐腐蚀性和耐压性能,以确保长期稳定运行并避免材料损坏。

根据分离介质的特性选择合适的材料,例如不锈钢、聚合物等。

4. 出口管道设计出口管道的设计对于分离效果和气体排放起着重要作用。

必须确保出口管道与旋流器的连接处无泄漏,并能够有效排出气体。

设计步骤1. 确定分离器的工作条件和需求。

2. 根据工作条件和需求,选择合适的旋流器尺寸和材料。

3. 设计进出口形状和位置,确保流动性和分离效果。

4. 设计出口管道,确保无泄漏和顺畅排出气体。

5. 检查设计是否符合安全和环保要求。

6. 制作设计图纸和说明文档,并提交给相关部门进行评审。

结论气液旋流器离心式分离器是一种高效率和可靠性的气液分离设备。

通过合理的设计和选择适当的工艺参数,可以实现高效的气液分离和能源节约。

在设计过程中,需要考虑旋流器尺寸、进出口形状、分离器材料和出口管道等要素。

最终的设计应符合安全和环保要求,并通过评审批准后开始制造。

气液分离器设计资料一、气液分离器的基本原理气液分离器通过利用气液流动特性和设备内部结构,使气体和液体分离,从而达到适当的处理效果。

其基本原理是根据气体与液体的密度差异、速度差异等流体特性,通过设定合适的流速、流程和建立合理的分离结构,使气体与液体在设备内部发生分离。

二、气液分离器的设计要点1.设计流程和参数:气液分离器的设计要根据具体的工艺流程和工况参数进行,包括气体流量、液体流量、流速和流程等。

根据不同的流程要求,选择合适的设计流程和参数,确保设备能够实现预期的分离效果。

2.分离结构设计:气液分离器的分离结构是实现气液分离的关键,直接影响设备的分离效果。

常见的分离结构有板式分离器、旋风分离器、网式分离器等。

根据具体的工况要求选择合适的分离结构,合理设计分离结构的尺寸和布置。

3.材料选择和防腐保温措施:由于气液分离器常用于化工、石化等领域,其内部容易受到介质的腐蚀,因此在设计时需要选择适合的材料来构建设备。

常用的材料有不锈钢、碳钢等。

另外,对于高温、低温工艺,需要对设备进行适当的保温措施,以确保设备的正常运行。

4.安全性设计:在气液分离器设计时需要充分考虑设备的安全性。

合理设置安全阀、排气装置和液位控制装置等,以防止因设备内部积存过高的压力或液位等不安全因素引发意外事故。

三、气液分离器的设计注意事项1.考虑介质特性:在气液分离器设计时需要对介质的物性、腐蚀性等进行充分的考虑。

针对不同的介质选择合适的材料和防腐措施,确保设备的稳定性和耐用性。

2.考虑流体流动特性:不同介质的流动特性不同,如气体的速度、粘度、密度等与液体的流速、液位等因素的关系,都会影响设备的分离效果。

因此在设计过程中需要考虑这些因素,并根据实际情况进行适当的调整。

3.良好的排气和排液性能:气液分离器的设计还需要考虑良好的自动排气和排液性能,以防止设备内部积聚气体或液体,影响设备的正常运行。

可以通过设置合适的排气装置、液位控制装置等来实现。

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.气—液分离器设计2005-04-15 发布2005-05-01 实施0文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.目次1 总则1.1 目的1.2 范围1.3 编制本标准的依据2 立式和卧式重力分离器设计2.1应用范围2.2 立式重力分离器的尺寸设计2.3 卧式重力分离器的尺寸设计2.4 立式分离器(重力式)计算举例2.5附图3 立式和卧式丝网分离器设计3.1 应用范围 3.2 立式丝网分离器的尺寸设计3.3 卧式丝网分离器的尺寸设计3.4 计算举例3.5 附图4 符号说明1 总则 1.1 目的本标准适用于工艺设计人员对两种类型的气—液分离器设计,即立式、卧式重力分离器设计和立式、卧式丝网分离器设计。

并在填写石油化工装置的气—液分离器数据表时使用。

1.2 范围本标准适用于国内所有化工和石油化工装置中的气-液分离器的工程设计。

1.3 编制本标准的依据:化学工程学会《工艺系统工程设计技术规定》HG/T20570.8-1995第8篇气—液分离器设计。

2 立式和卧式重力分离器设计 2.1 应用范围2.1.1 重力分离器适用于分离液滴直径大于200μm 的气液分离。

2.1.2 为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向。

2.1.3 液体量较多,在高液面和低液面间的停留时间在6~9min ,应采用卧式重力分离器。

2.1.4 液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm 来加以限制的,应采用立式重力分离器。

2.2 立式重力分离器的尺寸设计 2.2.1 分离器内的气速 2.2.1.1 近似估算法5.0⎪⎪⎭⎫ ⎝⎛-=G GL s t K V ρρρ (2.2.1—1)式中V t ——浮动(沉降)流速,m/s ;ρL 、ρG ——液体密度和气体密度,kg/m 3; K S ——系数d *=200μm 时,K S =0.0512; d *=350μm 时,K S =0.0675。

中国石化集团兰州设计院标准SLDI 233A14-98中国石化集团兰州设计院目次1 说明 (1)2 立式和卧式重力分离器设计 (1)2.1 应用范围 (1)2.2 立式重力分离器的尺寸设计 (1)2.3 卧式重力分离器的尺寸设计 (3)2.4 立式分离器(重力式)计算举例 (5)2.5 附图 (6)3 立式和卧式丝网分离器设计 (11)3.1 应用范围 (11)3.2 立式丝网分离器的尺寸设计 (12)3.3 卧式丝网分离器的尺寸设计 (15)3.4 计算举例 (16)3.5 附图 (17)4 符号说明 (19)1 说明1.1 本规定适用于两种类型的气—液分离器设计:立式和卧式重力分离器设计和立式和卧式丝网分离器设计。

2 立式和卧式重力分离器设计 2.1 应用范围2.1.1 重力分离器适用于分离液滴直径大于200μm 的气液分离。

2.1.2 为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向。

2.1.3 液体量较多,在高液面和低液面间的停留时间在6~9min ,应采用卧式重力分离器。

2.1.4 液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm 来加以限制的,应采用立式重力分离器。

2.2 立式重力分离器的尺寸设计 2.2.1 分离器内的气速 2.2.1.1 近似估算法5.0−=G GL s t K V ρρρ (2.2.1—1)式中V t ——浮动(沉降)流速,m/s ; ρL 、ρG ——液体密度和气体密度,kg/m 3; K S ——系数d *=200μm 时,K S =0.0512;d *=350μm 时,K S =0.0675。

近似估算法是根据分离器内的物料流动过程,假设Re =130,由图2.5.1—1查得相应的阻力系数C W =1,此系数包含在K s 系数内,K S 按式(2.2.1—1)选取。

由式(2.2.1—1)计算出浮动(沉降)流速(V t ),再设定一个气体流速(u e ),即作为分离器内的气速,但u e 值应小于V t 。

气液分离器原理及结构

气液分离器是一种常用于气体和液体分离的设备。

其原理是利用气体和液体的不同密度和惯性,通过引导和设计的流动路径,使气体和液体分离并分别排出。

气液分离器一般由进气口、分离室和出口组成。

进气口通常位于设备的上部,使气体和液体混合物进入分离室。

分离室内通常设置了导流板或纤维等装置,以增加气液分离的效果,并防止液体回流到出口。

在分离室内,由于液体重力作用下的惯性力,液滴会向下沉积,而气体则继续向上流动。

分离室的底部通常设有排液口,用于排出沉积的液体。

为了提高气液分离的效果,分离室内还可能设置了气液分离元件,如细孔板、旋流器等。

细孔板通常由多个小孔组成,通过孔径和孔距的设计,使气体能通过而液体不能通过,从而实现气液分离。

旋流器则通过旋转流体产生离心力,使气体和液体分离。

在气液分离器的设计中,还应该考虑气液混合物的流速、压力、温度等因素。

流速过大可能导致未完全分离,而流速过小则可能导致堵塞。

压力的设计则应保证在分离室内压力的变化不过大,以避免气体和液体再次混合。

同时,设备的材料选择也很重要,要能耐受液体的腐蚀和气体的高温。

总之,气液分离器通过利用气体和液体的密度和惯性差异,通过设计好的流动路径,使气体和液体分离并分别排出。

该设备的结构包括进气口、分离室和出口,通常还会增加气液分离元

件来提高分离效果。

在设计和选择方面,需要考虑流速、压力、温度等因素,并选择适合的材料。

7.8气液分离器7.8.1概述气液分离器的作用是将气液两相通过重力的作用进行气液的分离。

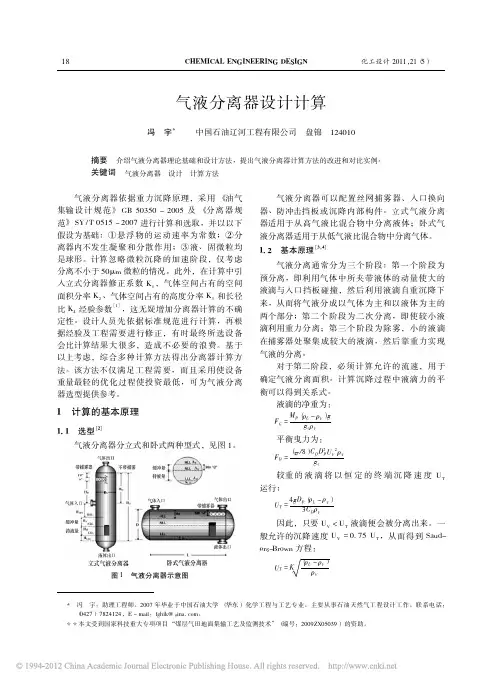

7.8.2设计步骤(1) 立式丝网分离器的尺寸设计 1) 气体流速(G u )的确定气体流速对分离效率是一个重要因素。

如果流速太大,气体在丝网的上部将把液滴破碎,并带出丝网,形成“液泛”状态,如果气速太低,由于达不到湍流状态,使许多液滴穿过丝网而没有与网接触,降低了丝网的效率。

气速对分离效率的影响见下图:图7-69 分离效率与气速的关系图2) 计算方法G u 5.0)(GG L G K ρρρ-= 式中G u 为与丝网自由横截面积相关的气体流速,s m / L ρ、G ρ为分别为液体和气体的密度,3/m kgG K 为常数,通常107.0=G K 3) 尺寸设计丝网的直径为5.0)(0188.0GG G u V D = 式中 G u 为丝网自由截面积上的气体流速,s m / G D 为丝网直径,m 其余符号意义同前。

由于安装的原因(如支承环约为mm 1070/50⨯),容器直径须比丝网直径至少大l00mm,由图2.5.1-2可以快速求出丝网直径)(G D 4) 高度容器高度分为气体空间高度和液体高度(指设备的圆柱体部分)。

低液位(LL )和高液位(HL )之间的距离由下式计算:21.47DtV H L L = 式中D —容器直径,m ; L V —液体流量,h m /3; t —停留时间,min ;L H —低液位和高液位之间的距离,m ;液体的停留时间(以分计)是用邻近控制点之间的停留时间来表示的,停留时间应根据工艺操作要求确定。

气体空间高度的尺寸见下图所示。

丝网直径与容器直径有很大差别时,尺寸数据要从分离的角度来确定。

图7-70 立式丝网分离器5) 接管直径① 入口管径两相混合物的人口接管的直径应符合下式要求 Pa u GL G 15002<ρ 式中GL u ——接管内两相流速,s m /; G ρ——气相密度,3/m kg ; 由此导出25.05.03)(1002.3GG L p V V D ρ⨯+⨯⨯>-式中p D ——接管直径,m ;L V ——液体体积流量,h m /3; G V ——气体体积流量,h m /3; 其余符号意义同前。

柱式气液旋流分离器设计【摘要】平衡钻井技术有利于防止钻井液漏失、能及时发现和保护油气层,并能提高机械钻速等。

但是由于欠平衡装备价格昂贵,制约着这一技术的发展。

鉴于这种现状,自行设计了台应用于欠平衡钻井的管柱式气液旋流分离器。

管柱式气液旋流分离器是一种带有倾斜切向入口及气体、液体出口的垂直管。

它依靠旋流离心力实现气、液两相分离,与传统的重力式分离器相比,具有结构紧凑、重量轻、投资节省成本等优点,是代替传统容积式分离器的新型分离装置。

在气液两相旋流分析的基础上,建立了预测分离性能的机理模型,该模型包括了入口分离模型、旋涡模型、气泡及液滴轨迹模型;依据机理模型,提出了管柱式旋流分离器工艺设计技术指标和工艺步骤.设计根据管柱式旋流分离器的机理模型以及设计工况,完成了管柱式旋流分离器的结构设计、强度分析、理论校核、焊接工艺设计以及分离器内气液两相流的数值模拟,为工程设计和理论设计提供一定的理论依据。

【关键词】欠平衡钻井技术旋流分离器气液两相流动分离机理模型设计Gas-liqulid Cylindrical CycloneAuthor: Wang maohui(School of Mechanical Engineering, Yangtze University) Tutor: Feng Jin (School of Mechanical Engineering, Yangtze University)【Abstract】The balanced well drilling technology is advantageous in preventing loss of circulation, can promptly discover and protect hydrocarbon zone ,also can enhance the penetration rate. But the expensive under balance equipment has restricted this technology’s s development. In view of the situation,I designed a gas-liqulid cylindrical cyclone independently for the balance under drilling .The GLCC is one kind has leans the bevelling to the entrance and the gas, the liquid exportation hangs the ascending pipe. It can realize the gas-lip fluid separation depends upon the cyclone centrifugal force. compared with the traditional gravity type separator, which has the compact structure, the lighter weight, the smaller investment and so on.It’s a new disengaging equipment which replace the traditional volume type separator. On the basis of the gas-liquid two-phase cyclone analyses , has established the forecast separation performance mechanism model, this model include the entrance separation model, the whirlpool model, the air bubble and the bubble path model; Based on the mechanism model, proposed the tube column type cyclone separator technological design technical specification and the craft step.The design basis tube column type cyclone separator mechanism model as well as the design operating mode, has completed the tube column type cyclone separator structural design, the intensity analysis, the theory examination, in the welding technological design as well as the numerical simulation of the gas-liquid two phase floe in the separator simulations, provide the certain theory basis for the engineering design and the theoretical design.【Key words】:Under balanced drilling technology ,cyclone separator, Gas-Liquid two-phase flow, separation mechanism odel ,Design目录柱式气液旋流分离器设计 (1)绪论 (2)欠平衡钻井技术的发展现状和前景 (5)1、设计背景 (6)1.1 选择气液旋流分离器的意义 (6)1.2 气液旋流分离器的国内外研究现状 (7)2、方案论证 (8)2.1 旋流式气液分离方案的可行性 (8)2.2 旋流式分离器的结构及工作原理 (9)2.3 旋流式分离器的优缺点 (9)3、结构分析及设计 (10)3.1 入口设计分析 (10)3.1.1入口管分析 (10)3.1.2入口喷嘴分析 (11)3.1.3双入口分析 (11)3.2主体结构设计分析 (11)3.2.1入口位置 (11)3.2.2最佳外形比 (12)3.2.3旋流体锥度 (12)3.3 出口管设计分析 (12)4、柱式气液旋流分离器参数设计 (12)4.1 计算分离器直径 (12)4.2分离器的高度计算 (13)4.2.1确定上半部分的高度 (13)4.2.2计算入口分流区的高度 (13)4.2.3计算旋涡区的高度 (13)4.2.4气泡轴向距离计算 (14)4.3分离能力计算 (15)①径向方向上 (15)②竖直方向上 (16)4.4液面高度的确定 (17)4.4.1 气室压力p1的确定 (17)4.4.2液面高度Z2的确定 (18)4.5入口管的设计计算 (20)4.6筒体强度设计 (21)4.6.1 设计参数 (21)4.6.2 筒体厚度设计 (22)4.7法兰的校核计算 (22)4.7.1排气管法兰校核计算 (22)4.7.2排液管管法兰校核计算 (25)5、气液两相流场的数值模拟 (30)5.1 数值计算方法简介 (30)5.1.1 控制方程 (31)5.1.2湍流模型 (32)5.1.3多相流模型 (33)5.1.4 数值计算方法 (35)5.1.5 边界条件的处理 (35)5.2 计算前处理 (36)参考文献 (37)1、绪论1.1欠平衡钻井技术的发展现状和前景欠平衡钻井技术就是在钻井过程中,利用自然条件和人工手段在可以控制的条件下使钻井流体的循环液柱压力低于所钻地层的孔隙压力,以实现所谓的“边喷边钻”,这种钻井工艺技术叫欠平衡钻井。

气液卧式重力分离器设计分析摘要:重力式气液分离器在大型化工装置中被广泛使用。

气液分离器按空间布置分为立式和卧式,按是否有丝网分为丝网式与重力式,卧式重力式的计算是其中最复杂的。

因此本文结合工程实例,对气液卧式重力分离器的设计要求和关键参数的工艺计算做了详细介绍,为后续分离器设计奠定了一定的基础。

关键词:卧式,气液分离器,回流罐1概述气液分离器是石油化工领域的重要设备,对于气液分离起关键作用,如压缩机吸入罐、精馏塔回流罐、进料闪蒸罐等。

它适用于液滴直径大于 200 m 的气液分离。

气液重力分离器主要由三部分组成:初级分离区、重力分离区和液体收集区。

在初级分离区,依靠进料分布器,吸收动量和改变流向,从而将大部分液体从气体中分离下来,也使得气体在分离器中更好地分布。

在重力分离区,剩余液滴靠重力沉降作用从气相中分离下来。

液体收集区,主要是收集分离下来的液体,同时通过一定的停留时间,将其中的气泡分离出去。

图1-1 卧式重力分离器通常,按空间布置可分为立式和卧式两种型式,按是否有丝网可分为丝网式和重力式。

气液重力式分离器通常分为立式和卧式两种型式。

立式分离器通常用于气液比较大的工况,或者可用布置空间较小的工况。

气液经过初级分离区后,液体向下运动,气体向上运动,经过重力分离区分离出液滴,然后由顶部出容器。

卧式分离器通常用于液相量较大的情况,或者三相分离的工况,气体和已经分离下来的液体均水平运动,同时液滴垂直运动,这种运动方式能够更有效地将液滴从气相中分离出来。

2工艺计设计要求2.1气液分离要求对于卧式重力分离器,液滴沉降时间等于气体从入口到出口的停留时间。

规范HG/T 20570中有如下要求:(2-1) 式中:-液滴垂直沉降时间,s-气体由入口至出口的停留时间,s对于350μm的液滴,取R=0.167,对于200μm的液滴,取R=0.127。

液滴垂直运动时间是由气相空间高度和液滴沉降速度共同决定,液滴沉降速度可由公式2-2求得。

标准T/ES220020-2005中国石化集团宁波工程有限公司气—液分离器设计2005-04-15 发布 2005-05-01 实施中国石化宁波工程有限公司目次1 总则1.1 目的1.2 范围1.3 编制本标准的依据2 立式和卧式重力分离器设计2.1应用范围2.2 立式重力分离器的尺寸设计2.3 卧式重力分离器的尺寸设计2.4 立式分离器(重力式)计算举例2.5附图3 立式和卧式丝网分离器设计3.1 应用范围 3.2 立式丝网分离器的尺寸设计3.3 卧式丝网分离器的尺寸设计3.4 计算举例3.5 附图4 符号说明1 总则 1.1 目的本标准适用于工艺设计人员对两种类型的气—液分离器设计,即立式、卧式重力分离器设计和立式、卧式丝网分离器设计。

并在填写石油化工装置的气—液分离器数据表时使用。

1.2 范围本标准适用于国内所有化工和石油化工装置中的气-液分离器的工程设计。

1.3 编制本标准的依据:化学工程学会《工艺系统工程设计技术规定》HG/T20570.8-1995第8篇气—液分离器设计。

2 立式和卧式重力分离器设计 2.1 应用范围2.1.1 重力分离器适用于分离液滴直径大于200μm 的气液分离。

2.1.2 为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向。

2.1.3 液体量较多,在高液面和低液面间的停留时间在6~9min ,应采用卧式重力分离器。

2.1.4 液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm 来加以限制的,应采用立式重力分离器。

2.2 立式重力分离器的尺寸设计 2.2.1 分离器内的气速 2.2.1.1 近似估算法5.0ρρρ=GG L st K V (2.2.1—1)式中V t ——浮动(沉降)流速,m/s ;ρL 、ρG ——液体密度和气体密度,kg/m 3; K S ——系数d *=200μm 时,K S =0.0512; d *=350μm 时,K S =0.0675。

近似估算法是根据分离器内的物料流动过程,假设Re =130,由图2.5.1—1查得相应的阻力系数C W =1,此系数包含在K s 系数内,Ks 按式(2.2.1—1)选取。

由式(2.2.1—1)计算出浮动(沉降)流速(V t ),再设定一个气体流速(u e ),即作为分离器内的气速,但u e 值应小于V t 。

真正的物料流动状态,可能与假设值有较大的出入,会造成计算结果不准确,因此近似估算法只能用于初步计算。

2.2.1.2 精确算法从浮动液滴的平衡条件,可以得出:5.0G W G L t 3)(*4⎥⎦⎤⎢⎣⎡-=ρρρC gd V (2.2.1—2)式中V t ——浮动(沉降)流速,m/s ; d *——液滴直径,m ;ρL 、ρG ——液体密度和气体密度,kg/m 3; g ——重力加速度,9.81m/s 2; C w ——阻力系数。

首先由假设的Re 数,从图2.5.1—1查C W ,然后由所要求的浮动液滴直径(d *)以及ρL 、ρG 按式(2.2.1—2)来算出't V ,再由此't V 计算Re 。

G'*μρGt e V d R = (2.2.1—3)式中μG ——气体粘度,Pa ·S 。

其余符号意义同前。

由计算求得Re 数,查图2.5.1—1,查得新C W ,代入式(2.2.1—2),反复计算,直到前后两次迭代的Re 数相等,即t 't V V =为止。

取u e ≤V t ,即容器中的气体流速必须小于悬浮液滴的浮动(沉降)流速(V t )。

2.2.2 尺寸设计尺寸图见图2.2.2所示。

2.2.2.1 直径5.0e Gmax 0188.0⎪⎪⎭⎫ ⎝⎛=u V D (2.2.2—1) 式中D ——分离器直径,m ;V Gmax ——气体最大体积流量,m 3/h ; u e ——容器中气体流速,m/s 。

由图2.5.1—2可以快速求出直径(D )。

2.2.2.2 高度容器高度分为气相空间高度和液相高度,此处所指的高度,是指设备的圆柱体部分,见图2.2.2所示。

低液位(LL )与高液位(HL )之间的距离,采用式(2.2.2—2)计算 2L L1.47D t V H(2.2.2—2)式中H L ——液体高度,m ; t ——停留时间,min ; D ——容器直径,m ; V L ——液体体积流量,m 3/h 。

图2.2.2 立式重力分离器停留时间(t )以及釜底容积的确定,受许多因素影响。

这些因素包括上、下游设备的工艺要求以及停车时塔板上的持液量。

当液体量较小时,规定各控制点之间的液体高度最小距离为100mm 。

表示为:LL (低液位)-100mm-LA (低液位报警)-100mm-NL (正常液位)-100mm-HA (高液位报警)-100mm-HL (高液位)。

2.2.2.3 接管直径气、液1) 入口接管两相入口接管的直径应符合式(2.2.2—3)要求。

ρG P u 2<1000Pa (2.2.2—3) 式中u p ——接管内流速,m/s ; рG ——气体密度,kg/m 3。

由此导出D P >3.34×10-3(V G +V L )0.5ρG 025. (2.2.2—4)式中V G 、V L ——分别为气体与液体体积流量,m3/h ; D P ——接管直径,m 。

由图2.5.1—3可以快速求出接管直径。

2) 出口接管气体出口接管直径,必须不小于所连接的管道直径。

液体出口接管的设计,应使液体流速小于等于1m/s 。

任何情况下,较小的出口气速有利于分离。

2.3 卧式重力分离器的尺寸设计 2.3.1 计算方法及其主要尺寸设备尺寸计算的依据是液体流量及停留时间。

按式(2.3.1)求出“试算直径”D T ,在此基础上,求得容器中液体表面上的气体空间,然后进行校核,验证是否满足液滴的分离。

卧式重力分离器的尺寸见图2.3.1所示。

试算直径 31L T 12.2⎪⎭⎫ ⎝⎛⋅=A C t V D (2.3.1) 式中C =L T /D T =2~4(推荐值是2.5);D T 、L T ——分别为圆柱部分的直径和长度,m ; V L ——液体的体积流量,m 3/h ; t ——停留时间,min ;A ——可变的液体面积(以百分率计)即A =A TOT -(A a +A b ),均以百分率计 其中 A TOT ——总横截面积,%;A a ——气体部分横截面积,%;A b ——液位最低时液体占的横截面积,%。

图2.3.1 卧式重力分离器通常开始计算时取A =80%,并假设气体空间面积A a 为14%,最小液体面积A b 为6%。

选择C 值时,须考虑容器的可焊性(壁厚)和可运输性(直径、长度)。

由D T 和A a =14%,查图2.5.1-4,得出气体空间高度(a ),a 值应不小于300mm 。

如果a <300mm ,需用A <80%的数值,再进行计算新的试算直径。

2.3.2 接管距离两相流进口接管与气体出口接管之间的距离应尽可能大,即L N ≈L T 及L T =C ·D T 。

式中L N ——两相流进口到气体出口间的距离,m; L T ——圆筒形部分的长度,m 。

根据气体空间(A a )和一个时间比值(R )(即液滴通过气体空间高度所需沉降时间与气体停留时间的比)来校核液滴的分离,计算进口和出口接管之间的距离('N L )。

RA D V a L a 5.0GG L '2T G'N )(524.0ρρρ-⋅=(2.3.2—1)式中'N L 、'T D 、a ——分别为进出口接管间距离、卧式容器直径和气体空间高度,m ;气、液气L T液V G ——气体流量,m 3/h ;ρL 、ρG ——分别为液体密度、气体密度,kg/m 3; A a ——气体部分横截面积,%; R 对于d *=350μm ,使用R =0.167 对于d *=200μm ,使用R =0.127 R =τs /τT其中 τs ——直径为d *的液滴,通过气体空间高度(a )所需要的时间,s ;τT ——气体停留时间,s 。

两相流进口到气体出口间的距离(L N )不应小于'N L 。

接管设计见2.2.2.3规定。

2.3.3 液位和液位报警点计算实例已知:V L =120m 3/h ,t =6min ,D T =2000mm ,L T =5000mm ,最低液位高度h LL =150mm 。

最低液位(LL )、低液位报警(LA )、正常液位(NL )、高液位报警(HA )、最高液位(HL )之间的时间间隔分别是2、1、1、2min 。

要计算对应时间间距的各液位高度。

解题:如图2.3.3所示。

最低液位,即液面起始高度(计算时间为0)的液位高度(h LL )为150mm 。

容器横截面积(A TOT ):22214.3424m D A T TOT =⨯==ππ相当于液体在容器中停留时间为1min 所占的横截面积为: A 1=120×1/(60×5)=0.4m 2图2.3.3 卧式重力分离器液位高度其它几个高度按下述方法求出:h LL /D T =150/2000=0.075,由图2.5.1—5查得)(034.0LL TOTb h h A A 即是图中=。

2TO T b 107.014.3034.0034.0m A A =⨯=⨯=得 289.014.34.02107.02TOT1b TOTLA =⨯+=+=A A A A A查图2.5.1—5得333.0TLA =D h ,从最低液位经2min 后得到液面高度为)(6662000333.0333.0h h mm D h LA T LA 即是图中=⨯=⨯=得 416.014.34.03107.03TOT1b TOTNL =⨯+=+=A A A A A查图2.5.1—5得TNLD h =0.434,过1min 后,液面高度为h NL =0.434×2000=868mm (h NL 即是图中h ) 得544.014.34.04107.04TOT 1b TOT HA =⨯+=+=A A A A A 查图2.5.1—5得THAD h =0.535,再过1min 液面高度为h HA =0.535×D T =0.535×2000=1070mm (h HA 即是图中h )得798.014.34.06107.06TOT1b TOTHL =⨯+=+=A A A A A查图2.5.1—5得746.0THL =D h ,再过2min 液面高度为h HL =0.746×D T =0.746×2000=1492mm(h HL 即是图中h )。