实验实训室6S管理及评分标准.doc

- 格式:doc

- 大小:265.51 KB

- 文档页数:2

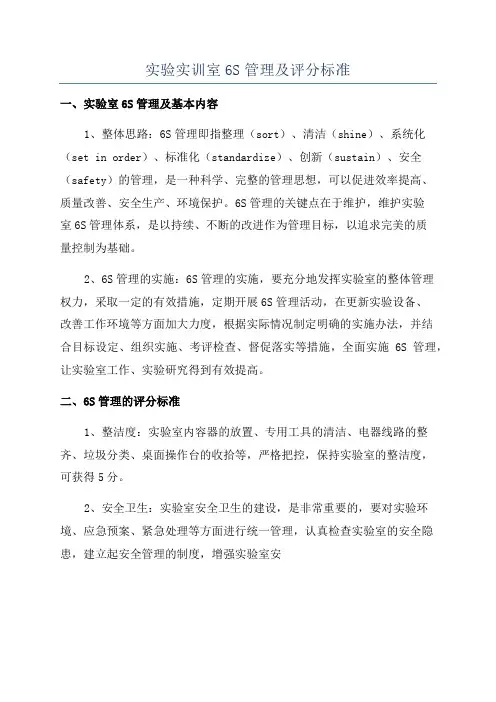

实验实训室6S管理及评分标准

一、实验室6S管理及基本内容

1、整体思路:6S管理即指整理(sort)、清洁(shine)、系统化(set in order)、标准化(standardize)、创新(sustain)、安全(safety)的管理,是一种科学、完整的管理思想,可以促进效率提高、

质量改善、安全生产、环境保护。

6S管理的关键点在于维护,维护实验

室6S管理体系,是以持续、不断的改进作为管理目标,以追求完美的质

量控制为基础。

2、6S管理的实施:6S管理的实施,要充分地发挥实验室的整体管理

权力,采取一定的有效措施,定期开展6S管理活动,在更新实验设备、

改善工作环境等方面加大力度,根据实际情况制定明确的实施办法,并结

合目标设定、组织实施、考评检查、督促落实等措施,全面实施6S管理,让实验室工作、实验研究得到有效提高。

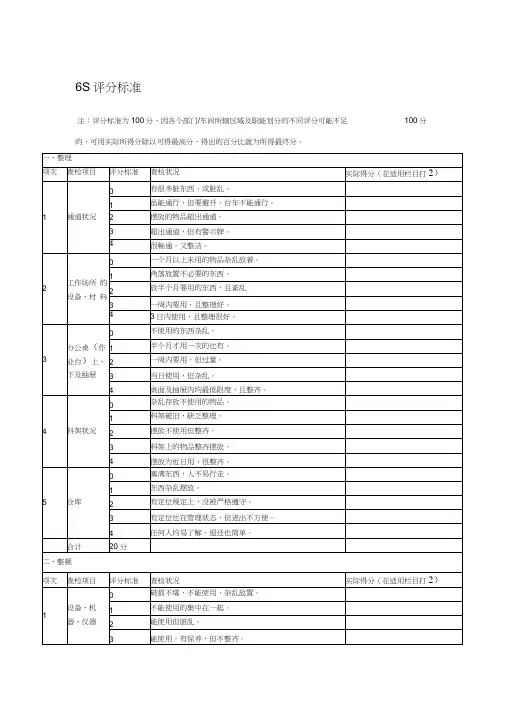

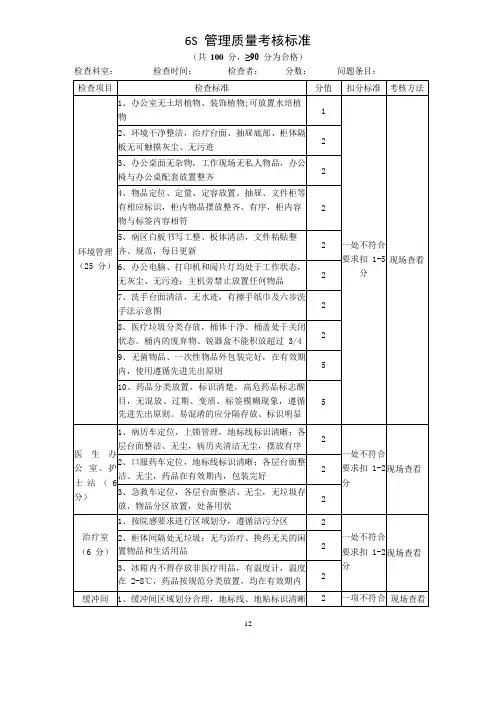

二、6S管理的评分标准

1、整洁度:实验室内容器的放置、专用工具的清洁、电器线路的整齐、垃圾分类、桌面操作台的收拾等,严格把控,保持实验室的整洁度,

可获得5分。

2、安全卫生:实验室安全卫生的建设,是非常重要的,要对实验环境、应急预案、紧急处理等方面进行统一管理,认真检查实验室的安全隐患,建立起安全管理的制度,增强实验室安。

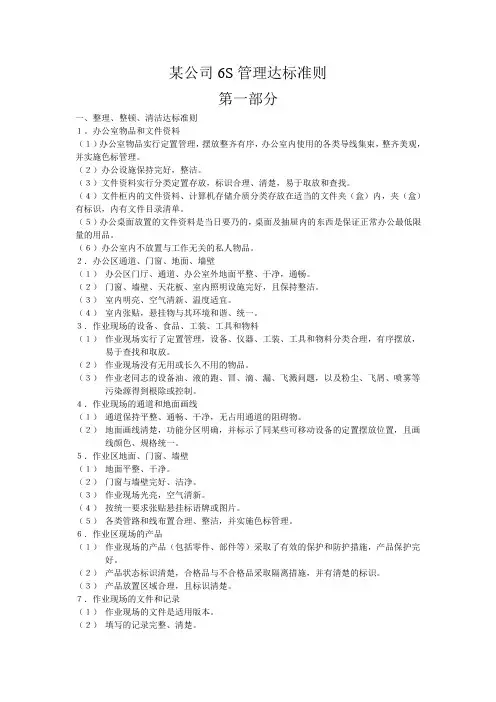

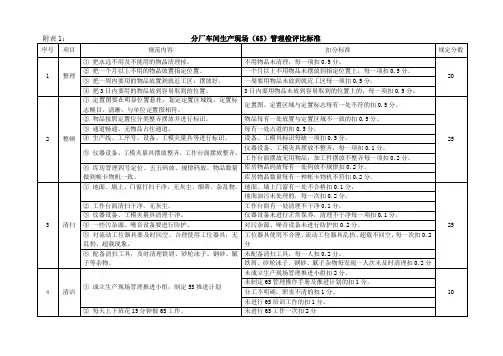

某公司6S管理达标准则第一部分一、整理、整顿、清洁达标准则1。

办公室物品和文件资料(1)办公室物品实行定置管理,摆放整齐有序,办公室内使用的各类导线集束,整齐美观,并实施色标管理。

(2)办公设施保持完好,整洁。

(3)文件资料实行分类定置存放,标识合理、清楚,易于取放和查找。

(4)文件柜内的文件资料、计算机存储介质分类存放在适当的文件夹(盒)内,夹(盒)有标识,内有文件目录清单。

(5)办公桌面放置的文件资料是当日要乃的,桌面及抽屉内的东西是保证正常办公最低限量的用品。

(6)办公室内不放置与工作无关的私人物品。

2.办公区通道、门窗、地面、墙壁(1)办公区门厅、通道、办公室外地面平整、干净,通畅。

(2)门窗、墙壁、天花板、室内照明设施完好,且保持整洁。

(3)室内明亮、空气清新、温度适宜。

(4)室内张贴,悬挂物与其环境和谐、统一。

3.作业现场的设备、食品、工装、工具和物料(1)作业现场实行了定置管理,设备、仪器、工装、工具和物料分类合理,有序摆放,易于查找和取放。

(2)作业现场没有无用或长久不用的物品。

(3)作业老同志的设备油、液的跑、冒、滴、漏、飞溅问题,以及粉尘、飞屑、喷雾等污染源得到根除或控制。

4.作业现场的通道和地面画线(1)通道保持平整、通畅、干净,无占用通道的阻碍物。

(2)地面画线清楚,功能分区明确,并标示了同某些可移动设备的定置摆放位置,且画线颜色、规格统一。

5.作业区地面、门窗、墙壁(1)地面平整、干净。

(2)门窗与墙壁完好、洁净。

(3)作业现场光亮,空气清新。

(4)按统一要求张贴悬挂标语牌或图片。

(5)各类管路和线布置合理、整洁,并实施色标管理。

6.作业区现场的产品(1)作业现场的产品(包括零件、部件等)采取了有效的保护和防护措施,产品保护完好。

(2)产品状态标识清楚,合格品与不合格品采取隔离措施,并有清楚的标识。

(3)产品放置区域合理,且标识清楚。

7.作业现场的文件和记录(1)作业现场的文件是适用版本。

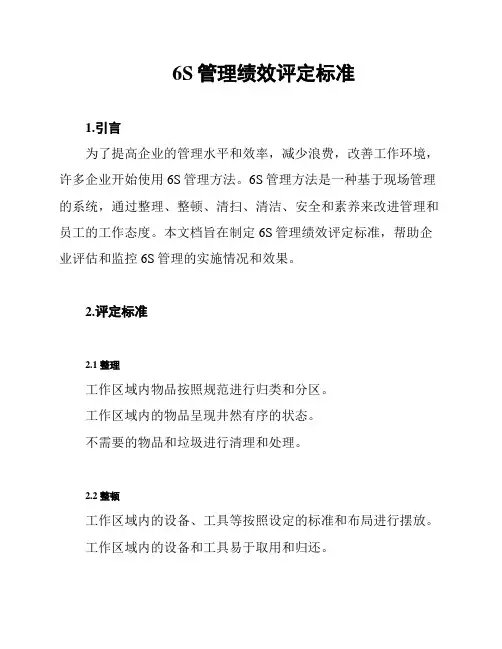

6S管理绩效评定标准1.引言为了提高企业的管理水平和效率,减少浪费,改善工作环境,许多企业开始使用6S管理方法。

6S管理方法是一种基于现场管理的系统,通过整理、整顿、清扫、清洁、安全和素养来改进管理和员工的工作态度。

本文档旨在制定6S管理绩效评定标准,帮助企业评估和监控6S管理的实施情况和效果。

2.评定标准2.1 整理工作区域内物品按照规范进行归类和分区。

工作区域内的物品呈现井然有序的状态。

不需要的物品和垃圾进行清理和处理。

2.2 整顿工作区域内的设备、工具等按照设定的标准和布局进行摆放。

工作区域内的设备和工具易于取用和归还。

2.3 清扫工作区域定期进行全面清洁和维护。

地面、设备和工具保持清洁、无污垢和损坏。

2.4 清洁工作区域内保持良好的通风和照明条件。

工作区域内的空气质量达到相关要求。

工作区域内无异味和污染物。

2.5 安全工作区域内设有必要的安全设施和警示标识。

工作区域内的工艺流程符合安全规定。

工作区域内员工具备安全意识和操作技能。

2.6 素养工作区域内员工遵守岗位纪律和行为规范。

工作区域内员工具备良好的职业道德和素质。

3.评定方法6S管理绩效评定应由专门的评定小组进行。

评定小组应采用定期走访、观察、检查等方法,与员工进行沟通和交流。

采用评分制度,将每个评定标准按照重要程度进行加分,得出综合评定分数。

评定结果应及时通知被评定单位,并提供改进意见和建议。

4.改进措施根据评定结果,制定相应的改进计划。

加强培训,提高员工对6S管理的认识和理解。

定期开展6S管理的检查和自查,及时发现和解决问题。

建立激励机制,对6S管理执行良好的员工和单位进行奖励和表彰。

5.结论通过制定6S管理绩效评定标准,并采用相应的评定方法和改进措施,能够有效促进6S管理的实施和改善,提高企业的管理水平和效率,实现可持续发展的目标。

企业应根据实际情况,结合本文档提供的标准和方法,制定适合自己的6S管理绩效评定标准,推进6S管理的持续优化和提升。

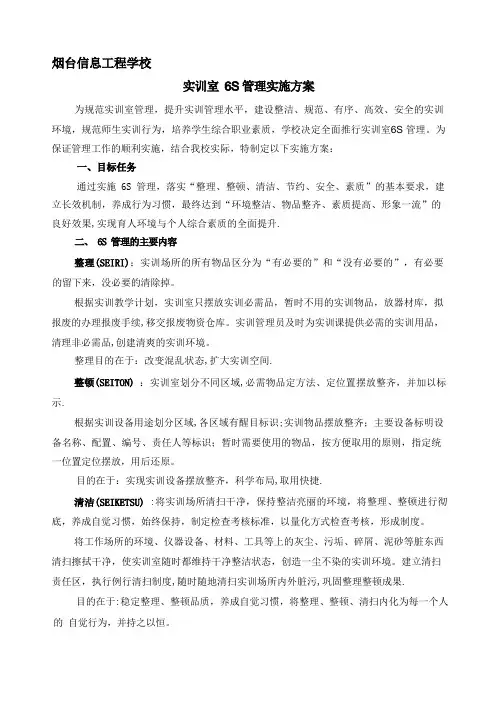

为规范实训室管理,提升实训管理水平,建设整洁、规范、有序、高效、安全的实训环境,规范师生实训行为,培养学生综合职业素质,学校决定全面推行实训室6S 管理。

为保证管理工作的顺利实施,结合我校实际,特制定以下实施方案:通过实施 6S 管理,落实“整理、整顿、清洁、节约、安全、素质”的基本要求,建立长效机制,养成行为习惯,最终达到“环境整洁、物品整齐、素质提高、形象一流”的良好效果,实现育人环境与个人综合素质的全面提升.:实训场所的所有物品区分为“有必要的”和“没有必要的”,有必要的留下来,没必要的清除掉。

根据实训教学计划,实训室只摆放实训必需品,暂时不用的实训物品,放器材库,拟报废的办理报废手续,移交报废物资仓库。

实训管理员及时为实训课提供必需的实训用品,清理非必需品,创建清爽的实训环境。

整理目的在于:改变混乱状态,扩大实训空间.:实训室划分不同区域,必需物品定方法、定位置摆放整齐,并加以标示.根据实训设备用途划分区域,各区域有醒目标识;实训物品摆放整齐;主要设备标明设备名称、配置、编号、责任人等标识;暂时需要使用的物品,按方便取用的原则,指定统一位置定位摆放,用后还原。

目的在于:实现实训设备摆放整齐,科学布局,取用快捷.:将实训场所清扫干净,保持整洁亮丽的环境,将整理、整顿进行彻底,养成自觉习惯,始终保持,制定检查考核标准,以量化方式检查考核,形成制度。

将工作场所的环境、仪器设备、材料、工具等上的灰尘、污垢、碎屑、泥砂等脏东西清扫擦拭干净,使实训室随时都维持干净整洁状态,创造一尘不染的实训环境。

建立清扫责任区,执行例行清扫制度,随时随地清扫实训场所内外脏污,巩固整理整顿成果.目的在于:稳定整理、整顿品质,养成自觉习惯,将整理、整顿、清扫内化为每一个人的自觉行为,并持之以恒。

减少浪费,降低成本.在实训中,节约水电气等能源,节约实训材料,减少浪费;以主人翁心态爱护设备,定 期维护,科学保养,减少设备损耗.设备损坏及时维修,提高设备利用率,切勿随意闲置、丢 弃;不可维修需报废的设备,要由专业技术人员鉴定确定是否报废。

实验室现场6S管理6S管理起源及含义6S起源于日本。

所谓6S是指对实验、实训、办公、生产现场各运用要素(主要是物的要素)所处状态不断进行整理、整顿、清扫、清洁、提高素养及安全的活动。

六个词的第一个字母是“S”,所以简称6S∙整理(Seiri)∙整顿(Seiton)∙清扫(Seiso)∙清洁(Seiketsu)∙素养(Shitsuke)∙安全(Safety6S的含义:6S是将工作现场中的人员、机器、材料、方法等生产要素进行有效的管理,针对企业每位员工的日常工作行为提出要求,倡导从小事做起,力求使每位员工都养成事事“讲究”的习惯,从而达到提高整体工作质量的目的。

6S管理的目的1、整理定义:区分要与不要的东西,在岗位上只放置适量的必需品,其他一切都不放置。

目的:腾出空间,防止误用。

2、整顿定义:整顿现场次序,将需要的东西加以定位放置并且加以标示(并且保持在需要的时候能立即取出的状态),这是提高效率的基础。

目的:腾出时间,减少寻找时间,创造井井有条的工作秩序。

3、清扫定义:将岗位变得干净整洁,设备保养得铮亮完好,创造一个一尘不染的环境。

目的:消除“污脏”,保持现场干净明亮。

4、清洁定义:也称规范,将前3S进行到底,并且规范化、制度化。

目的:形成制度和惯例,维持前3个S的成果。

5、素养定义:建立并形成良好的习惯与意识,从根本上提升人员的素养。

目的:提升员工修养,培养良好素质,提升团队精神,实现员工的自我规范。

6、安全定义:人人有安全意识,人人按安全操作规程作业。

目的:凸显安全隐患,减少人身伤害和经济损失。

实验室为什么要进行6S管理实验室日常管理中常见的问题分析一.仪容不整或穿着不整的工作人员1.有碍观瞻,影响工作场所气氛;2.缺乏一致性,不易塑造团队精神;3.看起来懒散,影响工作士气;4.不易识别,妨碍沟通协调;二.仪器设备摆放不当1.作业流程不流畅;2.增加搬运距离;3.虚耗工时增多。

三.仪器设备保养不良1.使用不整洁的仪器,就如同开或坐一部脏乱的汽车,使人很不舒服,影响工作士气;2.仪器设备保养不讲究,从而对检测结果也不讲究;3.仪器设备保养不良,影响使用寿命及仪器精度,从而直接影响检测效率,并使品结果无法保证。

实训室6S管理要求

为了严格管理,预防污染,使组培室生产正规化、标准化和制度化,特制作本管理要求:

一、实训、实验前,学生必须穿好工作服,佩戴好防护用具,由班长负责在规定地点组织整队,清点人数、检查着装依次带入实训、实验场所。

二、学生进入实训、实验场所后,按指导老师指定位置就坐,不得大声喧哗、接听电话和来回走动,保持室内安静。

三、学生进入实训、实验场所应保持室内清洁,不得将食物、饮品带入实验、实训场所,不得在操作台面和墙壁乱涂乱画。

四、指导老师作演示时,学生要认真观察,不得乱挤和喧哗,未经实训、实验老师许可不得私自开动仪器,不得私用他人设备、仪器,不得自行出入实验、实训场所。

五、严格遵守安全操作规程,防止事故发生。

指导老师对实验、实训学员人身、设备安全有直接责任。

六、在实验、实训过程中严格按照实训、实验课题要求进行,保质保量完成任务,不断提高操作水平。

七、爱护公物,珍惜水电,注意节约耗材,合理安排实验、实训课题,提高设备、材料的利用率,在不影

响技能训练效果的前提下,尽量使用廉价材料。

八、学生要自觉遵守课堂纪律。

在实验、实训过程中,若有异常现象应立即停止操作,并报告指导老师或实验员。

未经允许不得擅自拆卸仪器、设备。

不得将工具、材料私自带出实训、实验场所。

如违反规定,应严肃处理,并视情节严重给予相应处分。

九、每次实验、实训结束后,老师要及时检查器材。

要求学生将仪器、设备恢复原状,摆放整齐打扫好卫生,关闭电源、气源、水源及门窗,经老师检查符合要求后方可离开。

如有损坏、丢失,按照学校管理制度办理。

十、实验、实训结束后,指导老师要认真填写实训日志。

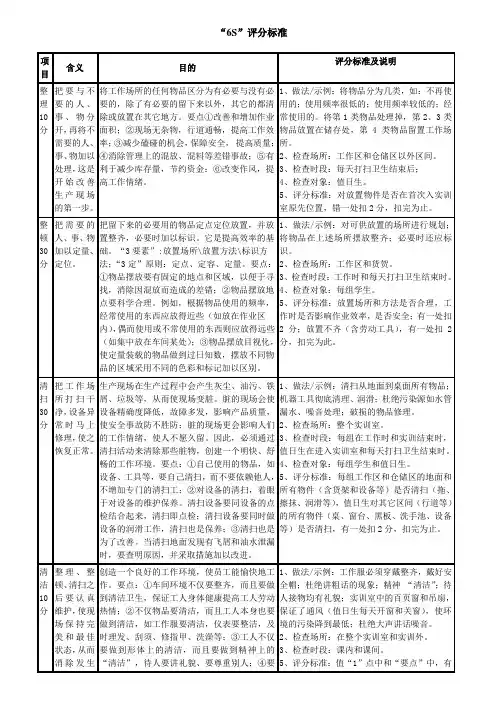

实训室“6S管理”标准6S就是整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)、安全(SECURITY)六个项目实施现场管理,其最终目的是提升人的品质:革除马虎之心,养成凡事认真的习惯(认认真真地对待工作中的每一件“小事”、每一个细节。

),养成遵守规定的习惯,养成自觉维护实训现场环境整洁明了的良好习惯,养成文明礼貌的习惯。

一、标准二、实施和操作步骤第一步,整理整理实习实训现场,使现场无杂物,通道畅通,增大作业空间并且可以减少碰撞,保障实训安全。

保证实训场所内无废料、垃圾,改善实训场所环境。

整理的步骤:第1步:现场检查;第2步:区分必需品和非必需品;第3步:清理非必需品;第4步:非必需品的处理;第5步:每天循环清理现场。

确定废弃物及其处理方法,对工作场所的所有物品进行检查和区分。

区分和处置方法为:a.不能用的、不用的——折旧/报废/扔掉;b.不再使用——移到指定区/移交他处使用;c.很少用、可能会再使用(1年内)——放置较远的存储区;d.几个月左右用1次——放置较近的存储区;e.经常用、每天或每周用1次——放置工作场所旁边/随身携带;f.不明原因——查清用途。

第二步,整顿对学生的实习实训现场彻底地进行整顿;确定各物品(如用于各专业操作实习实训的材料、各种规格的工、量具等)的放置场所;规定其放置方法;进行标识;将寻找物品的时间减少为零;异常情况(如丢失、损坏)能马上发现;第三步,清扫每次实习实训下课后,彻底清扫现场,建立清扫基准,人人参与;责任到人,不留死角;杜绝污染源,点检所用物品,对所操作的设备要进行保养。

清扫的步骤:第1步:安全教育;各实训设备基本操作、保养知识教育;第2步:从实习实训岗位开始扫除一切垃圾、灰尘;第3步:清扫点检实训设备;第4步:检修在清扫中发现有问题的地方;第5步:查明污垢的发生源,从根本上解决问题;第6步:实施区域责任制,责任到人;第7步:制定相关清扫基准。

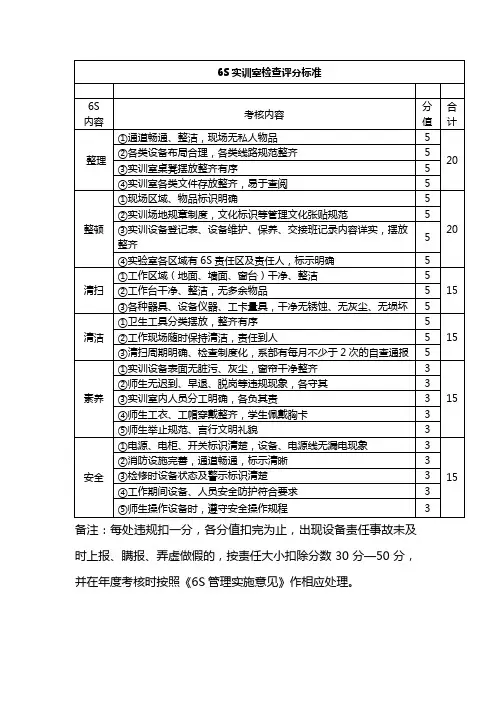

6S绩效考核评分规则1.背景介绍6S管理是一种着重于工作场所组织、整顿、清扫、清洁、清新、素养的管理方法,旨在提高工作效率、员工满意度和产品质量。

为了评估6S管理的效果和员工的绩效表现,需要建立一套科学合理的考核评分规则。

2.考核指标根据6S管理的目标和原则,我们制定了以下考核指标:2.1.组织(Sort,整理):20%工作区域整洁度(5%)工作设备摆放整齐度(5%)工具和资料归位情况(5%)废弃物管理和分类准确度(5%)2.2.整顿(Set In Order,整顺):20%工作区域布局合理度(5%)设备和物品标识清晰度(5%)设备和物品摆放合理度(5%)可视化管理情况(5%)2.3.清扫(Shine,清洁):20%工作环境清洁(5%)设备和工具清洁度(5%)作业区域清洁度(5%)垃圾清理和处理情况(5%)2.4.清洁(Standardize,清新):15%工作操作规范度(5%)工作标准化程度(5%)内部审核合格率(5%)2.5.清新(Sustain,素养):15%队员参与度和积极性(5%)6S知识掌握程度(5%)6S改进计划执行效果(5%)2.6.素养升级(Safety,安全):10%安全操作规范遵守情况(10%)3.评分方法根据考核指标分别进行打分,满分为100分。

评分细则如下:90-100分:优秀,表现出色,达到了6S管理的最佳状态;80-89分:良好,工作区域整洁度高,设备摆放整齐,存在一定的改进空间;70-79分:一般,工作区域整洁度和设备摆放整齐度一般,存在较多的改进空间;60-69分:需要改进,工作环境整洁度和设备摆放整齐度较差,应该加大改进力度;0-59分:不合格,远未达到6S管理的要求,需要立即整改。

4.考核频次为了更好地监督和改善工作环境,并及时发现和解决问题,6S绩效考核将定期进行。

具体考核频次和时间表由相关部门负责人决定,并提前通知所有员工。

5.奖惩机制根据6S管理的原则,优秀的绩效表现应当得到合理的奖励,而表现不佳的员工则需要进行相应的纠正和改进。

实训车间(室)6S管理规范一、整理(SEIRI)定义:区分要与不要的东西,清理不要用的东西,除了要用的东西以外,一切都不放置。

目的:将“空间”腾出来灵活运用。

1.保证设备旁边过道畅通、整洁,桌椅摆放整齐,不放置不必要的东西。

2.工具柜上按序摆放配套工具、实训材料、刀具及量具,不得随意放置私人物品。

3.废品、废料、纸屑及时清理到指定地点,不得随意丢弃在设备周围。

4.设备上不得放置任何物品。

二、整顿(SEITON)定义:要用的东西依规定位、定方法摆放整齐,必需品分区放置,明确标识方便取用。

目的;不浪费“时间”找实训要用的东西。

1.实训大车间内各实训场所区域划分明确,各区域指定实训6S管理责任人。

2.机器设备要加强运行状态监管,配备机器设备运行记录本,并做好设备维护保养记录。

3.所有设备、工量用具定位摆放,有统一的编号且编号明确醒目。

4.工具柜、课桌椅、工件毛坯等实物按指定位置有序摆放。

5.实训期间工具、刀具、量具等器材应按规定位置摆放,当天实训结束后及时放进工具柜内。

6.实训车间管理制度上墙,并严格遵照执行。

7.实训室使用情况登记表应每天及时填写。

三、清扫(SEISO)定义;清除垃圾和脏污,并防止污染的发生。

目的:清除“脏污”,保持实训场所于干净净、明明亮亮。

1,地面、工作台面、画线平台、黑板、课果椅,每天下班前清洁一次。

2.设备工作台面、导轨面应及时清扫,不得留置切屑,每天对导机加油润滑,每次下班前要认真擦拭设备表面。

3.切屑、废料及时清扫归位,并将废料箱中的加工废料及时清理出车间。

4.每周结束实训前,对实训车间整体环境、工厂教室环境、设备表面均需作一次彻底清扫。

四、清洁(SEIKETSU)定义:将前3S实施的做法制度化、规范化,维持其成果。

目的:通过制度化维持实训车间管理成果。

1.每天上下班前5分钟做“6S”工作。

2.保持地面、墙面、门窗、柜面整洁。

3.设备导轨面及时加油润滑,防止生锈。

4.保持工具、量具、刀具、夹具等表面清洁,桌面、设备表面无灰尘、油污。

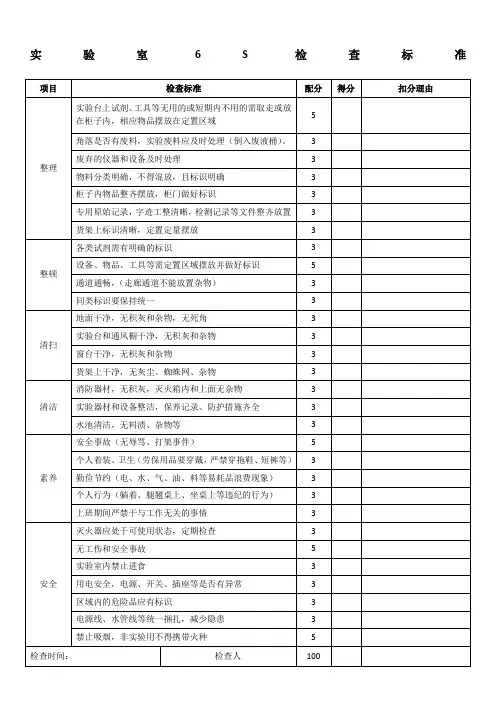

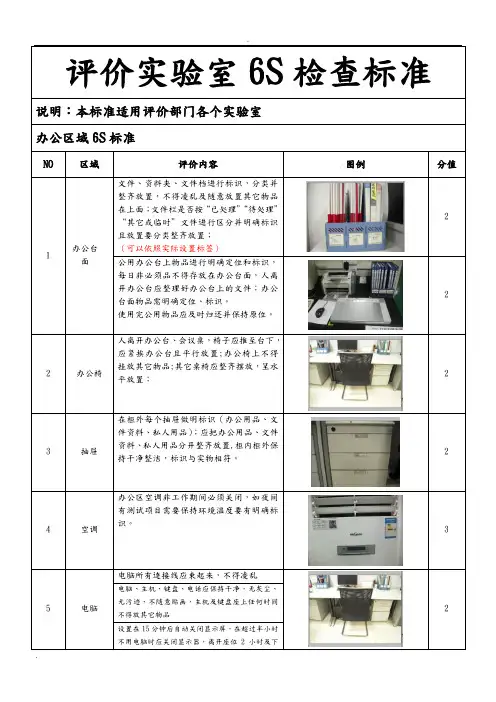

表 1 实验实训室 6S 管理要求

要素工作要求

仪器1.将仪器设备分为必要的和不必要的,清除不必要的;

设备2.将必要的仪器设备分为立即用的和以后用的,将以后用的放入相应的贮藏区;

低值易

1 .将工具、夹具、量具、附具、备件、耗材分为必要的和不必要的,清除不必要的;

2 .将必要的工具、夹具、量具、附具、备件、耗材分为立即用的和以后用的,将以后用的放入相应的整理耗品

贮藏区。

工作1.工作台无破损,不可放置与实践教学无关物品;

台工

2 .工作台面整洁,无杂物。

作区

1 .实验实训区、教学区、仪器设备贮藏区、低值易耗品贮藏区、卫生洁具存放区、学生物品存放区、

通道等布局合理,具有真实(或仿真)生产氛围,空间利用率高;

整体2.仪器设备、工作台、工具柜、储藏柜、储物货架、储物箱、卫生洁具等按规定位置放置,摆放整齐;

布局3.通道划线清楚,干净整洁,无压线、占道现象;

4 .仪器设备、工具、量具、附具分类标示,按使用频率分类放置,摆放有序,寻找、存取方便,减少

寻找、取放时间,使用后归位;

整顿1.仪器设备账、物相符,标示齐全;

2 .仪器设备、工具、量具、附具完好,维修记录齐全;

管理3.工具、夹具、量具、附具集中专人管理,账、物相符,标示齐全;

4 .易耗品消耗量符合实践教学和科研工作需要,领用手续齐全;

5 .实践教学资料(实验实训室使用记录、实验实训指导书等)填写完整,分类存放。

标牌

1 .标牌、警句齐全、完整,内容正确,有意义。

警句

1.清扫用具齐全,放置在规定位置,用完归位;

2.清扫并保养仪器设备(或工作台面)、工具、夹具、附具,保证无灰尘、无锈蚀、无油渍、无污垢,干净

清洁。

清扫3.清扫仪器设备四周,保证无切屑、无漏油、无污垢、无杂物,干净整洁;

清洁素养安全4.清扫实验实训室环境(含门窗、墙壁、天花板、玻璃、插座、开关、灯具、电扇、空调、储物柜等),保持干净卫生、无积尘、无蛛网;

5.墙壁、公告栏无乱贴乱画、无脚印,过期公告及时清除。

1.每天上、下班前 3 分钟,由实验管理员做上述“3S”工作;

2.每次实验实训开始和结束前 3 分钟,组织学生做上述“3S”工作;

3.每周对实验实训室内部进行一次大扫除;

4.连续、反复不断进行整理、整顿、清扫,彻底贯彻以上“3S”。

1.养成并带领学生养成自觉遵守劳动纪律、实验实训纪律的习惯;

2.养成并带领学生养成上岗前保养仪器设备,下班时清扫仪器设备和清洁工作场地的习惯;

3.养成并带领学生养成自觉执行劳动保护措施,即按规定着装、戴帽、严格遵守劳动保护措施的习惯;4.养成并带领学生养成离岗前仪器设备归位、文件归位、椅子归位、工作区清洁、责任区卫生等工作习惯;5.养成并带领学生养成“四不落地”〔即水、油、工具、零件不落地〕、“五防”,〔即防电(雷电)、防火、防爆、防污、防盗〕、人走“六关”〔即关机、关窗、关灯、关气(水)、关电、关门〕的职业习惯;1.加强安全教育,提高安全意识。

建立实验实训室安全责任制,落实责任;

2.完善技防措施,按要求穿戴安全操作用品。

遵守安全规范,认真执行设备操作规程,按照实验实训指导书进行操作;

3.危险品、易燃易爆品、剧毒品处应有安全警示,存放、领取、使用、处理符合安全管理规程,并有使用和处理记录;

4.定期检查,排除隐患。

表 2 实验实训室6S 评分标准

要素

整理(10 分 )

整顿(30 分 )

清扫(20 分 )

清洁(10 分 )

素养(20 分 )

安全(10 分 )

指标内涵

1.无不必要的仪器、设备、工具、夹具、量具、附具、备件、易耗品;

2.以后用的仪器、设备、工具、夹具、量具、附具、备件、易耗品放置在仪

器设备贮藏区;

3.工作台无破损,没有放置与实践教学无关的物品,工作台面整洁,无杂物。

1.各功能分区、通道等布局合理,仪器设备、工作台、工具柜、储藏柜、储

物货架、储物箱、卫生洁具等按规定位置放置,摆放整齐。

具有真实(或仿真)

生产氛围,空间利用率高。

通道划线清楚,干净整洁,无压线、占道现象;

2.仪器设备、工具、量具、附具、附具完好,分类标示,集中专人管理。

工具、量具、附具、耗材按使用频率放置,摆放有序,使用后归位;

3.仪器设备、工具、夹具、量具账、物对照,维修记录齐全。

易耗品消耗

量符合实践教学和科研工作需要,领用手续齐全;

4.实践教学资料(实验实训室使用记录、实验实训指导书等)填写完整,分

类存放;

5.标牌、警句齐全、完整,内容正确,有意义。

1.清扫用具齐全,放置在规定位置,用完归位;

2.仪器设备(或工作台面)、工具、夹具、附具无灰尘、无锈蚀、无油渍、

无污垢;

3.仪器设备四周,保证无切屑、无漏油、无污垢、无杂物;

4.实验实训室环境(含门窗、墙壁、天花板、玻璃、插座、开关、灯具、

电扇、空调、储物柜等),干净卫生、无积尘、无蛛网;5.墙壁、公告栏

无乱贴乱画、无脚印,无过期公告。

1.每天上、下班前 3 分钟,由实验管理员做上述“3S”工作;

2.每次实验实训开始和结束前 3 分钟,组织学生做上述“3S”工作;

3.每周对实验实训室内部进行一次大扫除;

1.养成并带领学生养成自觉遵守劳动纪律、实验实训纪律的习惯;

2.养成并带领学生养成上岗前保养仪器设备,下半时清扫仪器设备和清洁

工作场地的习惯;

3.养成并带领学生养成自觉执行劳动保护措施,即按规定着装、戴帽、严

格遵守劳动保护措施的习惯;

4.养成并带领学生养成离岗前仪器设备归位、文件归位、椅子归位、工作

区清洁、责任区卫生等工作习惯;

5.养成并带领学生养成“四不落地”、“五防”、人走“六关”的职业习惯。

1.加强安全教育,提高安全意识。

建立实验实训室安全责任制,落实责任;

2.技防措施完善,按要求穿戴安全操作用品。

遵守安全规范,认真执行设备

操作规程,按照实验实训指导书进行操作;

3.危险品、易燃易爆品、剧毒品处应有安全警示,存放、领取、使用、处

理符合安全管理规程,并有使用和处理记录;

4.定期检查,排除隐患。

备注: 1. 各位专家在各项相应等级格内划√,并给出分数;

2. 发生一次安全事故,安全项目一票否决,得0 分。

分

评价等级

得

A B C D E

值分

4 ? ? ? ? ? ?

3 ? ? ? ? ?

?

3 ? ? ? ? ? ?

?

8 ? ? ? ? ?

10 ? ? ? ? ?

?

7 ? ? ? ? ? ?

3 ? ? ? ? ? ?

2 ? ? ? ? ? ?

2 ? ? ? ? ? ?

8 ? ? ? ? ? ?

5 ? ? ? ? ? ?

3 ? ? ? ? ?

?

2 ? ? ? ? ? ?

4 ? ? ? ? ? ?

3 ? ? ? ? ? ?

3 ? ? ? ? ? ?

4 ? ? ? ? ? ?

4 ? ? ? ? ?

?

4 ? ? ? ? ?

?

4 ? ? ? ? ?

?

4 ? ? ? ? ? ?

3 ? ? ? ? ?

?

3 ? ? ? ? ?

?

2 ? ? ? ? ?

?

2 ? ? ? ? ? ?。