大连理工大学科技成果——整体式微小复材零件的精密制造技术

- 格式:doc

- 大小:1.25 MB

- 文档页数:1

大连理工裴文彬的学术成果大连理工大学的裴文彬教授在多个领域都取得了丰硕的学术成果。

以下是他在一些重要领域的研究成果:1. 图像处理和计算机视觉,裴文彬教授在图像处理和计算机视觉方面的研究上取得了显著的成果。

他在图像分割、目标检测和识别、图像重建等方面做出了重要贡献。

他提出了一种基于深度学习的图像分割方法,该方法在准确性和效率上都取得了显著的提升。

2. 人工智能和机器学习,裴文彬教授在人工智能和机器学习领域也进行了深入的研究。

他在深度学习、强化学习和模式识别等方面做出了重要贡献。

他提出了一种基于深度神经网络的图像识别方法,该方法在多个数据集上取得了优秀的性能。

3. 数据挖掘和大数据分析,裴文彬教授在数据挖掘和大数据分析方面也有很多研究成果。

他提出了一种基于集成学习的数据分类方法,该方法在处理大规模数据时具有很高的效率和准确性。

他还研究了大数据的存储和处理技术,为大规模数据分析提供了有效的解决方案。

4. 计算机网络和信息安全,裴文彬教授在计算机网络和信息安全领域也有很多研究成果。

他研究了网络流量分析和入侵检测技术,提出了一种基于机器学习的入侵检测方法,可以有效地识别网络中的恶意行为。

他还研究了网络安全的加密和认证技术,提高了网络通信的安全性。

5. 智能交通系统,裴文彬教授还在智能交通系统方面做出了一些研究成果。

他研究了交通流量预测和交通信号优化等问题,提出了一种基于机器学习的交通流量预测方法,可以准确地预测交通拥堵情况,并提供相应的交通优化方案。

这只是裴文彬教授在学术研究上的一部分成果,他还在其他领域也有很多重要的研究贡献。

他的学术成果不仅在国内外学术界产生了广泛影响,也为相关领域的发展做出了重要贡献。

复杂曲面类零件的高效精密加工

High-Efficient and Precise Machining of Complex Components with Free-Form Surface

一、课题背景和来源

自由曲面是工程中复杂而又经常遇到的曲面,在航空、造船、汽车、能源、国防等部门中许多零件的外形如各种叶片曲面、螺旋桨曲面、变距螺旋面以及模具工作表面等均为自由曲面,其形状复杂、材料难以加工、精度要求高,在整个部件生产过程中其加工质量和效率的高低举足轻重。

采用数控机床或加工中心加工曲面类零件是目前的主要方法,如何充分发挥多坐标数控机床的潜能,提高曲面类零件的加工精度及效率是该领域的研究热点。

获得国家自然科学基金(50105001、50775022)的资助。

.

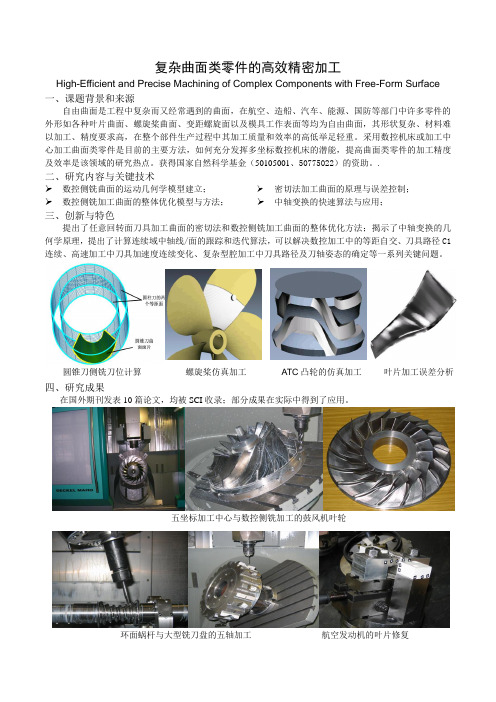

二、研究内容与关键技术

➢ 数控侧铣曲面的运动几何学模型建立;

➢ 密切法加工曲面的原理与误差控制; ➢ 数控侧铣加工曲面的整体优化模型与方法; ➢ 中轴变换的快速算法与应用;

三、创新与特色

提出了任意回转面刀具加工曲面的密切法和数控侧铣加工曲面的整体优化方法;揭示了中轴变换的几何学原理,提出了计算连续域中轴线/面的跟踪和迭代算法,可以解决数控加工中的等距自交、刀具路径C1连续、高速加工中刀具加速度连续变化、复杂型腔加工中刀具路径及刀轴姿态的确定等一系列关键问题。

四、研究成果

在国外期刊发表10篇论文,均被SCI 收录;部分成果在实际中得到了应用。

环面蜗杆与大型铣刀盘的五轴加工

航空发动机的叶片修复

五坐标加工中心与数控侧铣加工的鼓风机叶轮

圆锥刀侧铣刀位计算 螺旋桨仿真加工 ATC 凸轮的仿真加工 叶片加工误差分析。

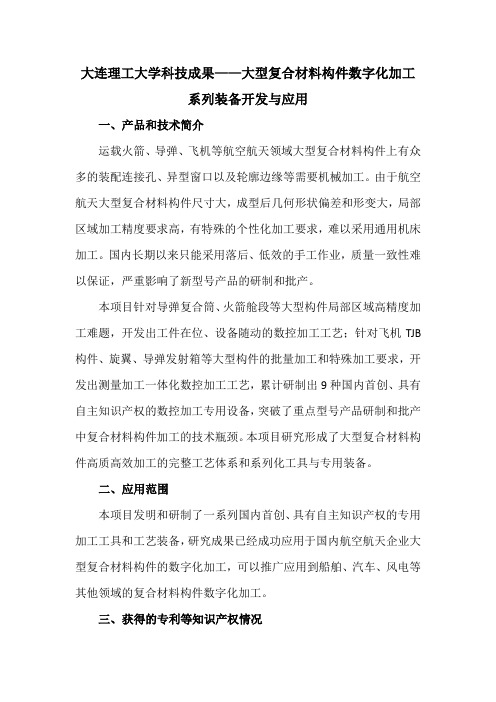

大连理工大学科技成果——大型复合材料构件数字化加工系列装备开发与应用一、产品和技术简介运载火箭、导弹、飞机等航空航天领域大型复合材料构件上有众多的装配连接孔、异型窗口以及轮廓边缘等需要机械加工。

由于航空航天大型复合材料构件尺寸大,成型后几何形状偏差和形变大,局部区域加工精度要求高,有特殊的个性化加工要求,难以采用通用机床加工。

国内长期以来只能采用落后、低效的手工作业,质量一致性难以保证,严重影响了新型号产品的研制和批产。

本项目针对导弹复合筒、火箭舱段等大型构件局部区域高精度加工难题,开发出工件在位、设备随动的数控加工工艺;针对飞机TJB 构件、旋翼、导弹发射箱等大型构件的批量加工和特殊加工要求,开发出测量加工一体化数控加工工艺,累计研制出9种国内首创、具有自主知识产权的数控加工专用设备,突破了重点型号产品研制和批产中复合材料构件加工的技术瓶颈。

本项目研究形成了大型复合材料构件高质高效加工的完整工艺体系和系列化工具与专用装备。

二、应用范围本项目发明和研制了一系列国内首创、具有自主知识产权的专用加工工具和工艺装备,研究成果已经成功应用于国内航空航天企业大型复合材料构件的数字化加工,可以推广应用到船舶、汽车、风电等其他领域的复合材料构件数字化加工。

三、获得的专利等知识产权情况授权发明专利4项[1]一种磨料三维多层可控优化排布电镀工具制作方法.ZL200710010921.6[2]一种减缓碳纤维复合材料手工制孔出口速度的方法及其缓冲装置.ZL200910012749.7[3]一种大型复合筒的径向自动钻孔装置.ZL201110133066.4[4]一种金刚石线锯精密切割过程实时纠偏方法.ZL201010141333.8软件著作权2项[1]航天类零件加工工艺数据库软件V1.0.2011SR033038.[2]复合材料加工工具与工艺数据库软件(受理)V1.0.2013R11S028886.四、生产条件:大连理工大学机械学院在复杂曲面数字化制造理论与应用及精密测量数字化控制、难加工材料精密和超精密加工理论和技术等领域具有深厚的研究基础。

在纳米尺度上追求极致——记大连理工大学机械工程学院教授孙吉宁作者:暂无来源:《科学中国人》 2020年第21期祝传海大至蓝鲸,小至微生物,生物的世界里,大小总是有着非常明显的差别。

但是在物质的世界里,无论形态多么丰富,都离不开构造物质的最小单位粒子——它们是构成物质最基本的单位,是组成各种各样物体的基础。

要想深入地探究粒子的结构,就进入了微观的世界,这是一次微米甚至纳米级别的窥探。

大连理工大学机械工程学院教授孙吉宁研究聚焦离子束的微纳制造和超精密的微纳复合加工,成功研发了第一代可以用于大尺寸微纳加工制造的纳米级金刚石切割工具,他就有着这么一双“火眼金睛”。

“摸鱼”的惊喜研究聚焦离子束技术,探究这个对纳米制造业核心部分——纳米加工技术——至关重要的复合加工方法,是孙吉宁近7年以来最重要的工作。

聚焦离子束技术的原理是利用电磁透镜将离子束聚焦成非常小尺寸的显微切割仪器,由于离子具有较大的质量,经过加速聚焦后还可对材料和器件进行刻蚀、沉积、离子注入等加工。

目前其5nm的纳米级别加工精度,可作用于多种材料,可在指定区域实现定制化微纳制造的能力在样品加工方面存在着巨大优势,是其他样品制备设备无法达到的水平。

“聚焦离子束是一种非常高精密的加工方法,但是它加工的效率低、加工速度慢,目前只能在芯片这样极小型的器件上工作。

”为了解决聚焦离子束在保持高精度加工的同时,又能够适用于大面积器件加工的难题,孙吉宁从物理学层面对离子-原子相互作用进行了系统性研究,揭示了离子束刻蚀过程中溅射原子形成机理和再沉积的作用机制,建立了一个聚焦离子束三维形性可控的刻蚀模型,提出了基于聚焦离子束刻蚀点时空连续变化的三维超精密加工方法。

同时孙吉宁在蒙特卡罗模拟和水平集算法的基础上,提出了DMC(散度补偿法)和DFM(确定性制造方法)两种方法,建立了聚焦离子束三维微纳设计-加工理论模型。

根据孙吉宁掌握的超精密聚焦离子束三维刻蚀的核心技术,他首次制造出亚微米级(80nm)多刃金刚石刀具,打破了该领域近30年来的尺度极限,并将其用于超精密纳米加工中,解决了大尺度下精确、快速、可控加工微纳结构的瓶颈问题。

科技成果——常用金属(合金)表面强化光整蚀刻的电化学复合微细加工技术技术开发单位大连大学成果简介复合电化学加工技术属于目前技术含量高、应用面宽的高新技术。

具有工具无损耗、无表面应力、加工表面质量好、与零件材料硬度无关及加工后工件表面光滑、无裂纹、无变形等优点。

近年来,一直受到国内外研究机构及学者和企业的关注。

鉴于此,本项目针对市场需求及特种加工工艺的发展趋势,开发了特种金属材料表面强化、光整处理与微细加工的电化学复合加工方法。

主要内容基于电化学加工原理,把电化学加工技术与超声波、高频脉冲电流、丝网印刷、射流技术等有机结合。

采用超声—电沉积工艺制备镍基纳米金属陶瓷,运用双极性脉冲电解-射流复合加工方法对YG类硬质合金工件进行微细加工,把丝网印刷技术与高频脉冲静液电解蚀刻技术相结合,实现彩色不锈钢板表面装饰图文的高效低成本加工,采用脉冲电化学方法对医用钛合金制件进行表面光整处理。

技术创新点1.把超声和电沉积两种技术有机地结合起来,开创物理、化学复合加工新领域,可在金属等导电材料表面高效、低成本的制备纳米镍基金属陶瓷(Ni-TiN、Ni-SiC、Ni-Al2O3等)复合层。

2.在国内首创可对医用钛合金制件进行表面光整处理的脉冲电化学光整加工技术,加工表面粗糙度值低,抛光速度快。

装置简单,易操作,加工成本低。

专用复合电解液,成本低且无毒、无腐蚀、无污染。

3.以丝网印刷技术与高频脉冲静液电解蚀刻加工技术相结合,可在各种色彩的彩色不锈钢板表面加工永久性(底色为银白色——不锈钢金属色)装饰图文。

加工速度快、加工精度较高,设备投入少,成本低。

4.把电解加工和射流加工两种技术有机地结合起来,利用高频正向脉冲电流“脉冲压力波作用”,提高加工精度;利用负向脉冲电流产生的“微区域微碱化效应”,实现了以中性电解液为工作介质。

利用电解液射流的冲刷与抛磨作用,提高了材料去除率。

技术特点制备的镍基纳米金属陶瓷(Ni-Al2O3等)复合层,可满足常规金属零件表面强化要求。

大连理工大学科技成果——大型复杂曲面数字化配

对加工设备

一、产品和技术简介:

大连理工大学机械工程学院研制成功的“大型复杂曲面数字化配对加工设备”,综合运用了曲面三维自动跟踪测量、离散数据采集及数学分析处理、数字化加工、机床计算机控制等技术,填补了我国在该领域的空白。

该系统已经成功应用在我国航天制造领域,是目前我国长征系列大型液体燃料运载火箭的某关键部件制造的唯一专用技术装备,该系统亦加工了澳星、铱星、“神舟号”载人飞船等多项重大工程的关键零部件,为我国的航天事业做出了重大贡献。

2001年完成了系统升级。

二、应用范围和生产条件:

航空航天领域的薄壁零件数字化加工、大型复杂曲面零部件的配对加工,其他领域的大型曲面零件配对制造。

具有较强的机电设备制造和计算机控制系统的研发基础。

三、规模与投资、成本估算:

200万元。

每套控制系统成本约30万元。

四、提供技术的程度和合作方式:

一次性技术转让或共同开发。

大连理工大学科技成果——高效长寿命铝合金晶粒细化剂

一、产品和技术简介:

Al-Si合金广泛应用于建筑、汽车及航空航天等领域。

细小晶粒可降低一系列有害因素的影响从而获得优良的性能。

针对传统的Al-Si 合金细化剂的细化效果不明显和容易衰退的特点,研发制备了高效长寿命新型铝合金晶粒细化剂。

采用新工艺制备Al-B及Al-Ti-B中间合金,对于铸造Al-Si合金具有细化作用快速、稳定的特点。

大大提高了细化剂的细化效率。

主要技术特点:

(1)高温制备,中间合金相稳定;

(2)细化效果优于传统细化剂;

(3)细化效果可长时间保持。

二、应用范围:

用于对铝硅等铸造铝合金的晶粒细化,可配合常规铸造、压铸、连铸等生产过程。

三、生产条件:

在混合盐法基础上,采用新的制备思路与工艺,制备方法简单,可利用连铸设备连续生产出细化剂中间合金坯锭。

四、成本估算:

由于添加微量细化剂即可获得显著晶粒细化效果,因而与传统铸造相比成本增加较少。

五、规模与投资:

一套晶粒细化剂中间合金坯锭连铸生产线投资约30万元。

产业化情况:中试阶段

六、市场与效益:

可广泛用于Al-Si等铸造铝合金的晶粒细化,具有低成本、添加量少、效果好的显著特点。

七、提供技术的程度和合作方式:

成果转让。

大连理工大学科技成果——微流控芯片通道成形与自动对

准装配系统

一、项目简介:

在国际上率先开展了塑料微流控芯片通道成形与自动对准装配

系统的研究,研制成功国内外首台塑料微流控芯片自动化制造装备,采用并发展了新技术,研制了包括塑料微流控芯片微通道热压成形机、热键合机、光电对准系统、操作机器人、上下料装置等设备所构成的芯片制作装备,取得了热压键合温度循环控制方法与装置、芯片预联接方法与装置、芯片对准键合全自动卡盘装置以及芯片检测器等一批具有自主知识产权的关键技术。

微流控芯片自动化制造系统的关键技术也可以扩展应用于集成

电路(IC)制造装备(如对准、引线压焊、芯片封装)、微型燃料电

池的封接装备等的研制与开发中。

图1 塑料微流控芯片的自动化制造装备

图2 塑料微流控芯片。

大连理工大学科技成果——微纳米结构喷印成型系统

一、产品和技术简介:

此成果主要是进行先进材料的微纳结构成型。

利用液体在电场力作用下可以形成大颈缩比(喷嘴与液体射流直径比可达106:1)的精细稳定射流(纳米级)特性,创新性提出电流体射流微纳米喷印成型方法,建立了高精度二维及三维电流体射流微纳米喷印成型系统,实现了各种功能材料及复合材料高精度微结构成型。

此方法的提出与应用实现了宽内径针头(几百微米)直写高精度结构(几微米)的成型工艺,克服了传统喷印技术依靠降低针头内径尺寸来提高成型结构精度(喷墨打印等)的难题。

此方法具有成型精度高、可控性强、材料适应性广的显著优点,在先进材料微纳结构成型方面具有巨大优势。

在此基础上,完成了高频厚膜压电超声波传感器的制作,去除了传统压电厚膜微结构制作过程中的刻蚀工艺,提高了结构精度,提高了材料性质、简化了制作工艺。

二、应用范围和生产条件:

高端装备制造;新能源;新材料;新药;信息技术;节能环保;海洋产业;生物育种;高技术服务;

三、获得的专利等知识产权情况:计算机软件著作权。

四、规模与投资、成本估算:投资规模为100万元。

五、提供技术的程度和合作方式:

技术转让,有偿服务,技术入股,联合攻关,其他。

整体式微小复材零件的精密制造技术

Precision Manufacturing Technology for Integral Micro Composite Parts

背景需求

整体式微小复材零件已广泛应用于航空航天领域,如采用薄

板聚酰亚胺基体镀铜件作为高速飞行器的关键零部件等。

针对该

类整体式微小复材零件的特殊结构,以及保证边缘高质量和不损

坏聚酰亚胺基底的加工要求,在现有加工方法及设备无法满足该

零件高质量、高效率、低成本的加工要求的条件下,研究搭建针

对该类特殊零件的综合加工实验平台,为整体式微小复材零件高

精度、高质量和高效率的工业化生产提供技术支持。

研究内容简介

平面式微小复材零件整体式微小复材零件根据整体式微小复材零件的结构特点和加工要求,采用“光

刻+激光/微铣”的组合工艺方式,实现整体式微小复材零件的精密加工:即对整体式微小复材零件平面微小带宽中心区域采用光刻工艺制造;针对平面其他区域和圆锥部分采用激光/数控微细铣削工艺制造;开发立体视觉定位系统,以实现“光刻+激光/微铣”工艺分段加工精密衔接;研制开发整体式微小复材零件高精度五轴联动激光/微铣加工实验装置,完成平面与圆锥的衔接部分及圆锥螺旋部分的高质量激光/微铣加工,最终获得经过性能检测合格的整体式微小复材零件。

关键技术和主要创新

◆整体式微小复材零件光刻与激光/微铣工艺组合的精密加工方法

◆“光刻+激光/微铣”组合加工时基于显微视觉的过渡区域精密对正与衔接技术

◆整体式微小复材零件平面螺旋与锥面螺旋精确过渡加工策略

◆保证整体式微小复材零件线宽及边缘精准的激光/数控微铣削加工工艺

1064nm激光加工70μm宽沟槽532nm激光器加工平面螺旋线微细铣削加工沟槽微细铣削加工平面双螺旋线

1。