第02章 机床结构要求汇总

- 格式:ppt

- 大小:1.69 MB

- 文档页数:50

浅析数控机床的结构要求数控机床是一种通过计算机控制技术来实现工作过程的机床。

相对于传统的机床,数控机床具有精度高、加工效率高、生产灵巧性强等优势。

数控机床的结构是实现这些优势的根底,因此结构设计要求非常重要。

本文将从数控机床的结构要求方面进行浅析。

1. 稳定性和刚度要求数控机床高速高精度加工的要求使得机床结构必须具有足够的稳定性和刚度。

首先,机床的整体结构要稳定,能够承受切削力和惯性力的影响,防止产生振动和变形,从而影响加工精度。

其次,机床的各个零部件要具有足够的刚度,能够确保工件固定和切削力传递的稳定性。

2. 动态响应要求数控机床在工作过程中不可防止地会受到外界干扰,例如切削力、振动等。

因此,数控机床的结构要能够快速响应这些干扰,并恢复到稳定的工作状态。

这就要求机床结构具有良好的动态响应性能,能够迅速减小振动和变形,确保加工过程的稳定性和精度。

3. 刚性和动态刚度要求数控机床加工中往往需要对工件进行高速切削,因此机床结构要具有足够的刚性和动态刚度。

刚性能够保证机床在切削过程中不会产生过大的变形,动态刚度那么能够减小振动的影响,提高加工精度。

为了满足刚性和动态刚度的要求,机床结构一般采用铸铁、钢材等高强度材料,同时结构设计也要合理,减小零部件的变形。

4. 精度和定位精度要求数控机床的一个重要特点是精度高,能够实现精细加工。

为了到达这一要求,机床结构需要具有良好的精度和定位精度。

精度要求机床的工作台面、滑块等零部件的制造精度要高,而定位精度那么要求机床的移动系统能够准确无误地定位到预定位置。

这就要求机床结构要紧凑、刚性好,并配备高精度的传感器和控制系统。

5. 可靠性和维护性要求数控机床作为生产设备,需要具备良好的可靠性和维护性。

可靠性意味着机床在长时间运行中不会出现故障,并能够正常工作;而维护性要求机床结构简单、易于维修和更换零部件。

为了到达可靠性和维护性要求,机床结构设计时应考虑结构的合理性、易损件的使用寿命和更换方便性。

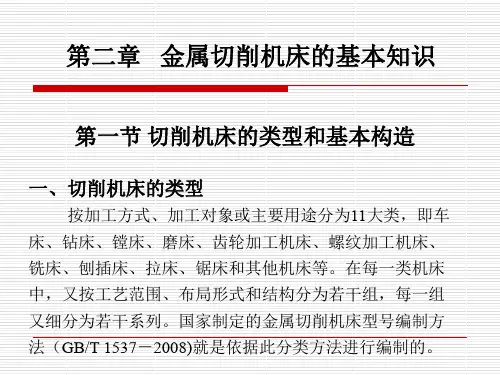

数控机床机械结构的要求在数控机床发展的最初阶段,其机械结构与通用机床相比没有多大的变化,只是在自动变速、刀架和工作台自动转位和手柄操作等方面作些改变。

随着数控技术的发展,考虑到它的控制方式和使用特点,才对机床的生产率、加工精度和寿命提出了更高的要求。

数控机床的主体机构有以下特点:1)由于采用了高性能的无级变速主轴及伺服传动系统,数控机床的极限传动结构大为简化,传动链也大大缩短;2)为适应连续的自动化加工和提高加工生产率,数控机床机械结构具有较高的静、动态刚度和阻尼精度,以及较高的耐磨性,而且热变形小;3)为减小摩擦、消除传动间隙和获得更高的加工精度,更多地采用了高效传动部件,如滚珠丝杠副和滚动导轨、消隙齿轮传动副等;4)为了改善劳动条件、减少辅助时间、改善操作性、提高劳动生产率,采用了刀具自动夹紧装置、刀库与自动换刀装置及自动排屑装置等辅助装置。

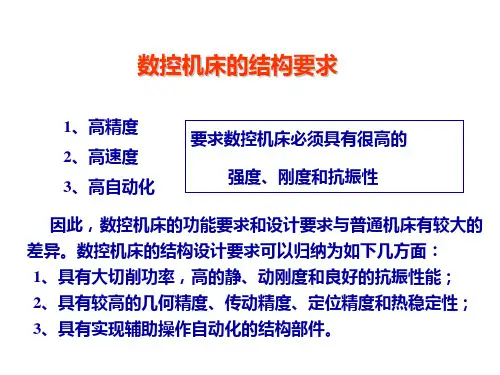

根据数控机床的适用场合和机构特点,对数控机床结构因提出以下要求:一、较高的机床静、动刚度数控机床是按照数控编程或手动输入数据方式提供的指令自动进行加工的。

由于机械结构(如机床床身、导轨、工作台、刀架和主轴箱等)的几何精度与变形产生的定位误差在加工过程中不能为地调整与补偿,因此,必须把各处机械结构部件产生的弹性变形控制在最小限度内,以保证所要求的加工精度与表面质量。

为了提高数控机床主轴的刚度,不但经常采用三支撑结构,而且选用钢性很好的双列短圆柱滚子轴承和角接触向心推力轴承铰接出相信忒力轴承,以减小主轴的径向和轴向变形。

为了提高机床大件的刚度,采用封闭界面的床身,并采用液力平衡减少移动部件因位置变动造成的机床变形。

为了提高机床各部件的接触刚度,增加机床的承载能力,采用刮研的方法增加单位面积上的接触点,并在结合面之间施加足够大的预加载荷,以增加接触面积。

这些措施都能有效地提高接触刚度。

为了充分发挥数控机床的高效加工能力,并能进行稳定切削,在保证静态刚度的前提下,还必须提高动态刚度。

第一节机械结构的主要特点与基本要求一、数控机床对机械结构的基本要求从数控技术的特点看,由于数控机床采用了伺服电动机,应用数字技术实现了对机床执行部件动作顺序和运动位移的直接控制,传统机床的变速箱结构被取消了,因而机械结构也大大简化了。

数字控制还要求机械系统有较高的传动刚度且没有传动间隙,以确保控制指令的执行和控制品质的实现。

同时由于计算机水平和控制能力的不断提高,同一台机床上允许更多功能部件同时执行所需要的各种辅助功能已成为可能,因而数控机床的机械结构比传统机床具有更高的集成化功能要求。

从制造技术发展的要求看,随着新材料和新工艺的出现以及市场竞争对低成本的要求,金属切削加工正朝着切削精度和速度越来越高、生产效率越来越高和系统越来越可靠的方向发展。

这就要求在传统机床基础上发展起来的数控机床精度更高、驱动功率更大,机械结构动、静、热态刚度更好,工作更可靠,能实现长时间连续运行和有尽可能少的停机时间。

综合上述原因,数控机床对其基本要求可归纳为要有更高的精度,更好动、静态刚度,以适应高速运动的耐用度和工作可靠性。

二、数控机床机械结构构成典型数控机床的机械结构主要由基础件、主传动系统、进给传动系统、回转工作台、自动换刀装置及其他机械功能部件等几部分组成。

数控机床的基础件通常是指床身、立柱(或横梁)、工作台、底座等结构件,由于其尺寸较大,俗称“大件”,构成了机床的基本框架。

其他部件附着在基础件上,有的部件还需要沿着基础件运动。

由于基础件起着支承和导向的作用,因而对基础件的基本要求是刚度好。

此外,由于基础件通常固有频率较低,在设计时,还希望它的固有频率能高一些,阻尼能大一些。

和传统机床一样,数控机床的主传动系统将动力传递给主轴,保证系统具有切削所需要的转矩和速度。

但由于数控机床具有比传统机床更高的切削性能要求,因而要求数控机床的主轴部件具有更高的回转精度、更好的结构刚度和抗振性能。

由于数控机床的主传动常采用大功率的变速电动机,因而主传动链较传统机床短,不需要复杂的变速机构。

浅析数控机床的结构要求随着科技的不断进步,数控机床已经成为现代制造业不可或缺的设备之一。

它采用数字控制技术,能够实现高精度、高效率、高稳定性的加工,成为各行各业生产制造的不可缺少的设备。

为了保证数控机床的正常运行和加工效果,它的结构不仅需要具有稳定性和精度要求,还需要满足安全、耐用等多项要求。

本文将从这几个方面浅析数控机床的结构要求。

一、结构稳定首先,要考虑数控机床的结构稳定性。

机床的结构稳定性对其加工精度、刚性、抗震性以及使用寿命等都有很大影响。

因此,数控机床的结构需要足够稳定,不受外部环境的影响,如振动、温度、湿度等。

为了提高数控机床结构的稳定性,需要从以下几个方面进行优化:1.制作整机时充分考虑机床材料的选用和加工制造过程。

选用高强度、高精度材料,并在制造过程中保证加工质量,确保数控机床结构的完美。

2.设计和加工时应考虑到机床的力学结构布局。

避免重心过高或者过低,机床的骨架也必须经过适当的分析和计算,以保证机床的稳定性。

3.数控机床的各个部件应紧固牢固,防止松动和晃动。

特别是对于需要快速高速移动或转动的部位要做到较高的紧固度,减少动作时的摆动和过大的机床震动。

二、高精度除了结构稳定性外,数控机床的关键要求就是高精度。

虽然数控机床已经很成熟,但对于所加工的产品,机床的精度最好还是要达到几十微米以下。

为了达到这个要求,就需要从以下几个方面入手:1.机床的传动要尽量做到动静平衡,减少不必要的机床震动和机械摩擦,这样可以大大提高加工精度。

2.选择高精度的电机来控制机床的运动,可以有效地保证机床的稳定性。

3.在数控机床的设计和制造过程中,特别是主要部件的生产过程中,要求生产工艺和设备的刨切机等设备应尽可能的保证其精度,以确保加工的产品的准确度。

三、耐用性数控机床的使用时间一般较长,需要具有耐用性。

面对严酷和复杂的加工环境,机床的耐久性是其使用寿命的关键所在。

所以,数控机床要求具有较高的耐用性和可靠性,以避免因故障而产生的生产停滞等影响生产的情况出现。

数控机床的结构要求数控机床是一种高精度的机床,具有较高的生产效率,广泛应用于机械工业中。

与传统机床不同,数控机床主要是通过计算机程序控制机床进行切削加工的。

在数控机床的制造过程中,其结构是至关重要的一个因素。

这篇文档将介绍数控机床的结构要求。

1. 框架结构要求数控机床的框架结构要求能够保证机床在长期使用过程中的稳定性。

因此,在制造数控机床时应该选择高强度、高硬度的材料作为框架材料,并在框架结构中进行合理的设计与分配,以保证机床的刚度、强度、振动防护性等方面指标的达标,完全满足使用要求。

2. 加工精度要求数控机床的加工精度是要求非常高的。

因为,数控机床的大多用于加工高精度的工件,对工件加工的精度、表面质量等有着严格的要求。

为了保证数控机床加工高精度的工件,必须要求机床的平面度、垂直度、圆度及公差等方面指标达到更高的标准。

3. 系统稳定性要求数控机床在使用过程中,机床本身会产生振动,而且在操作过程中,环境也会有一些影响因素,因此,数控机床的系统稳定性是非常重要的。

稳定性要求机床在加工时不产生明显的振动,避免加工出现摆动;在高速运转时,不能出现丝杠回转、摆动等现象;在重负荷下,机床的位移不能超过规定的数值。

4. 控制系统的要求数控机床的控制系统是必须的设备之一。

在制造数控机床时,必须要设计一个完善的控制系统以满足不同工件加工的需求。

此外,控制系统的精度、稳定性、可靠性、用户操作界面等方面的指标都必须要达到要求。

5. 传动系统的要求数控机床的传动系统是指数控机床的所有传动装置,如主轴、伺服电机、变速箱、液压系统、电器控制系统等。

因此,在设计转动结构与传动时,必须要求其传动精度、平稳性、灵敏性等方面考虑周到。

总之,在设计和制造数控机床时,必须按照这些结构方面的要求进行费配置和设计,以保证机床的质量、性能、精度和稳定性等,从而达到更加优异的生产效益,促进机械工业的发展。

科技视界Science&Technology VisionScience&Technology Vision科技视界(上接第96页)器、电抗器和电容器。

功率器件冷却方式的改变(如水冷、蒸发冷却和热管)对缩小装置的尺寸也很有效。

(4)高速度的数字控制。

以32位高速微处理器为基础的数字控制模板有足够的能力实现各种控制算法,Windows操作系统的引入使得可自由设计,图形编程的控制技术也有很大的发展。

5结语变频调速技术是一项节电效果很显著的节电技术,特别适应变流量或压力的地点使用,也是当今国家重点推广和普遍推广的一项技术。

变频技术在大大小小的场合下都可以使用,只是需要考虑当前的投资效益与规模。

[1]贺和平.浅析变频和变速技术在煤矿生产中的应用[J].太原科技,2009(02).[2]李海燕,李海宝,赵汗青,王学惠.数字变频调速技术在煤矿电机中的应用研究[J].煤矿机械,2009(04).[3]马修成.基于变频技术的煤矿机电设备应用分析[J].中国新技术新产品,2009(10).[责任编辑:杨玉洁] 1数控机床的组成数控机床系统结构复杂,首先,由操作人员根据数控系统的计算机语言编写加工零件的加工程序,通过输入装置传输至数控装置。

数控装置通过编译,反馈参数至输入装置供操作者观测。

一般还配有辅助控制装置,以便特殊及简单零件的加工。

数控装置将加工程序变成指令控制伺服驱动装置,并通过伺服驱动装置控制机床的机械传动。

通过检测反馈装置监控测量机械部件的运动状态以数据的形式反馈至数控装置,来实现机床的闭环控制。

2数控机床的机械结构现代数控机床主要由实现主切削运动的主传动系统、实现进给运动的进给系统、保证各传动运动系统在运动或静止时平稳的床身基础部件以及液压、冷却、排削等辅助系统、实现工件回转分度定位的工作台、自动换刀装置(ATC)、自动托盘交换装置(APC)等基础装置构成。

根据客户和实际的需要还可以安装自动上下料机械手,自动监控系统,远程操作系统,破损及精度检测等特殊功能装置。

机床机械结构的设计要求摘要:在全球经济时代的到来,各行业市场都对产品要求更高,要求不仅产品在性能方面能够满足人们的需要,还能够给企业带来更高的利润。

在机床行业也是如此,机床是现阶段社会主要的加工设备,就机械结构进行入手,充分满足客户对机床性能的新要求,是现阶段机床设计的基本方向。

本文主要基于作者实际工作经验,简要的分析机床机械结构的设计,希望对相关从业人员有所帮助。

关键词:机床机械;结构设计;优化性能Abstract: in the advent of the era of global economy, the industry market has higher request to the product, not only products in terms of performance can meetthe needs of the people, also can bring higher profits to the enterprise. Society at present stage is in the machine tool industry, machine tool processing equipment, mainly on the mechanical structure, fully satisfy customer new requirements on the performance of the machine tool, is the basic direction of machine tool design. In this paper, based on actual work experience, the author briefly analysis of the mechanical structure design of machine tools, hope to be helpful to the related professionals.Key words: machine tool machinery; Structure design; Optimize performance1 数控机床组成分析数控机床系统结构比较复杂,因为操作人员主要是按照数控系统计算机语言编写加工零件的加工程序,经过输入装置传输至数控装置,而数控装置经过编译的方法,反馈其参数到输入装置,进而便于操作人员实施观测。