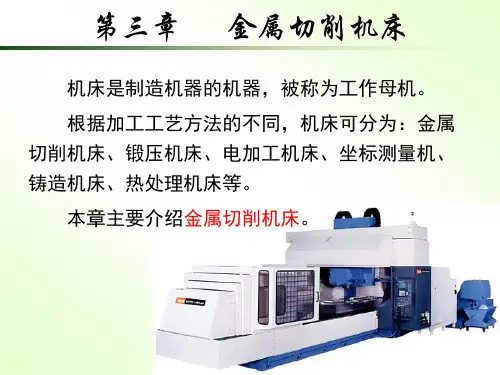

金属切削机床

- 格式:doc

- 大小:323.50 KB

- 文档页数:3

列举常用的金属切削机床的类型金属加工这个领域,说实话,真是个神奇的世界,简直就像一场高科技的魔术秀。

今天我们就来聊聊那些金属切削机床的“明星”,它们在车间里可都是大忙人,像极了《功夫熊猫》里的大师,个个身怀绝技,厉害得很!1. 车床1.1 什么是车床?车床啊,简直是金属加工界的“老大哥”。

它的工作原理简单得让人惊讶,就像做饭的时候用刀切菜一样。

你把金属材料固定在车床上,然后机器旋转,刀具在旁边“咔咔”切割,就能得到你想要的形状。

车床的优点就是可以加工各种形状的圆柱体,像那种光滑的轴、轮子什么的,没问题,分分钟搞定。

1.2 车床的用途说到车床的用途,那可真是多得数不胜数。

它可以用来加工零件,比如说汽车发动机的部件,或者是家里的水龙头配件,甚至还有那些机械手臂的零件,真是用到哪里都是它的身影。

尤其是在精密加工方面,车床的表现更是让人刮目相看。

总之,车床就像是金属加工的全能选手,哪里需要,哪里就有它的身影。

2. 铣床2.1 什么是铣床?铣床可就不一样了,感觉像是一位灵活的舞者。

它的工作方式是用一个旋转的刀具对金属进行切削,这个刀具可不是随便的刀,而是那种锋利得能切割金属的专业工具。

铣床可以在水平、垂直或者倾斜的方向上进行加工,真是个“多面手”!想要把平面、凹槽或是齿轮给加工出来,铣床都能轻松搞定。

2.2 铣床的应用铣床的应用范围同样广泛,比如说制造机械零件、模具、甚至是一些艺术品的雕刻,铣床都能助你一臂之力。

想象一下,一个漂亮的花瓶,里面有精致的花纹,背后可都是铣床的功劳呀。

总之,铣床就像是一位艺术家,能够把冰冷的金属变得活灵活现。

3. 钻床3.1 什么是钻床?钻床的名字就已经把它的工作性质给说明白了——它就是用来“钻”的!钻床可以用来在金属上打孔,轻松自在,像是在给金属“穿耳洞”。

无论是大孔小孔,它都能游刃有余。

而且,钻床的种类也不少,有立式的、卧式的,还有那种数控的,真是让人眼花缭乱。

3.2 钻床的功能钻床在工业上的应用同样不可小觑,很多时候我们需要在金属上打孔以便进行组装或者是连接。

金属切削机床的分类金属切削机床是指用于对金属材料进行切削加工的机床。

根据其结构和功能的不同,金属切削机床可以分为多个分类。

下面将对金属切削机床的分类进行详细介绍。

1. 数控金属切削机床数控金属切削机床是指采用数控技术控制的金属切削机床。

它通过预先编程的方式,实现对工件的自动加工。

数控金属切削机床具有高精度、高效率、稳定性好等优点,广泛应用于航空航天、汽车、机械制造等领域。

2. 车床车床是一种利用回转运动切削金属的机床。

它主要用于加工直径较小、长度较长的工件,如轴类零件。

车床有多种类型,如平面车床、立式车床、多轴车床等。

车床具有结构简单、操作方便、加工精度高等特点。

3. 铣床铣床是一种利用旋转刀具进行切削的机床。

它主要用于加工平面、凸轮、齿轮等工件。

铣床有多种类型,如立式铣床、卧式铣床、龙门铣床等。

铣床具有加工效率高、切削稳定性好等特点。

4. 钻床钻床是一种利用旋转钻头进行切削的机床。

它主要用于加工孔类工件,如孔加工、攻丝等。

钻床有多种类型,如立式钻床、卧式钻床、龙门钻床等。

钻床具有加工速度快、切削力小等特点。

5. 磨床磨床是一种利用磨粒进行切削的机床。

它主要用于加工高精度、高光洁度的工件,如精密零件、模具等。

磨床有多种类型,如平面磨床、内圆磨床、外圆磨床等。

磨床具有加工精度高、表面质量好等特点。

6. 锯床锯床是一种利用锯片进行切削的机床。

它主要用于切割金属材料,如钢材、铝材等。

锯床有多种类型,如手动锯床、半自动锯床、全自动锯床等。

锯床具有切割速度快、操作简单等特点。

7. 刨床刨床是一种利用刨刀进行切削的机床。

它主要用于加工平面、槽等工件。

刨床有多种类型,如手动刨床、卧式刨床、立式刨床等。

刨床具有切削力大、切削速度慢等特点。

8. 镗床镗床是一种利用镗刀进行切削的机床。

它主要用于加工孔类工件,如精密孔加工、螺纹孔加工等。

镗床有多种类型,如立式镗床、卧式镗床、数控镗床等。

镗床具有加工精度高、表面质量好等特点。

金属切削机床的分类金属切削机床是一类用于加工金属材料的机床,根据其结构和功能的不同,可以分为多个分类。

本文将从不同的角度介绍金属切削机床的分类。

一、按切削方式分类1. 车床:车床是一种以工件为旋转轴心,切削刀具进行直线或曲线切削的机床。

根据车床的结构和功能,可以分为普通车床、数控车床、多轴车床等。

2. 铣床:铣床是一种以刀具旋转为主要运动形式的金属切削机床。

它通过刀具在工件上的旋转切削运动,来加工出平面、曲面和齿轮等形状。

根据铣床的结构和功能,可以分为普通铣床、数控铣床、龙门铣床等。

3. 钻床:钻床是一种以钻头旋转为主要运动形式的金属切削机床。

它通过钻头在工件上的旋转切削运动,来加工出孔洞。

根据钻床的结构和功能,可以分为立式钻床、卧式钻床等。

4. 磨床:磨床是一种利用磨料颗粒切削金属的机床。

它通过磨料在工件上的磨削运动,来加工出高精度的表面和形状。

根据磨床的结构和功能,可以分为平面磨床、圆柱磨床、内外圆磨床等。

二、按加工精度分类1. 重切削机床:重切削机床是一种加工精度较低的机床。

它适用于对加工精度要求不高的工件,如零件的粗加工和粗修整。

2. 精切削机床:精切削机床是一种加工精度较高的机床。

它适用于对加工精度要求较高的工件,如精密零件的加工和修整。

三、按机床结构分类1. 平面切削机床:平面切削机床是一种以工件的平面为基准面进行切削的机床。

它适用于加工平面和直线形状的工件,如平面铣床、平面磨床等。

2. 立体切削机床:立体切削机床是一种以工件的立体曲面为基准面进行切削的机床。

它适用于加工曲面和复杂形状的工件,如车床、铣床、磨床等。

四、按切削工具分类1. 单刀头切削机床:单刀头切削机床是一种只有一个切削刀具的机床。

它适用于对工件进行单一切削操作,如车床、钻床等。

2. 多刀头切削机床:多刀头切削机床是一种具有多个切削刀具的机床。

它适用于对工件进行多道切削操作,如铣床等。

金属切削机床可以根据切削方式、加工精度、机床结构和切削工具等不同的分类标准进行分类。

金属切削机床原理全文共四篇示例,供读者参考第一篇示例:金属切削机床是一种用于加工金属材料的机械设备,它主要通过切削原理来加工工件,包括车削、铣削、钻削、镗削等多种加工方式。

在金属加工领域中,金属切削机床是起着至关重要的作用,它能够高效、精确地加工各种不同形状和尺寸的金属工件,广泛应用于航空、航天、汽车、机械制造等行业。

金属切削机床的工作原理主要包括以下几个方面:1. 切削原理:金属切削是指利用刀具对金属材料进行加工,通过不断切削,将工件表面金属层逐渐去除,从而形成所需的形状和尺寸。

在金属切削过程中,刀具与工件之间产生相对运动,刀具沿着工件表面移动,将金属层切削下来,形成所需的加工表面。

2. 机床结构:金属切削机床通常由机床主体、传动系统、控制系统、润滑系统和冷却系统等部分组成。

机床主体包括床身、立柱、横梁、工作台和主轴等部分,通过传动系统控制刀具在三维空间内的移动,实现加工操作。

控制系统则负责对机床进行控制和监控,确保加工的精度和质量。

润滑系统和冷却系统则起着保护机床零部件和刀具的作用。

3. 切削参数:金属切削的质量和效率与切削参数密切相关。

切削参数包括切削速度、进给量、切削深度和切削角度等。

切削速度是指刀具在单位时间内相对于工件表面的线速度;进给量是刀具在切削方向的移动距离;切削深度是刀具切入工件的深度;切削角度是刀具相对于工件表面的角度。

通过合理调整这些参数,可以实现不同加工需求的加工效果。

4. 切削工艺:金属切削工艺是一项复杂的加工过程,需要运用切削原理来实现。

在实际加工中,需要选择合适的切削工艺,根据工件材料、形状和尺寸来确定刀具的选择、切削速度、进给量和切削深度等参数,以获得高质量的加工效果。

还需要考虑切削过程中产生的热量和切屑的处理,保证加工过程的稳定性和安全性。

金属切削机床是一种重要的加工设备,它通过切削原理来实现对金属材料的加工。

了解金属切削机床的工作原理,可以帮助我们更好地理解其加工过程和性能特点,进而提高加工效率和加工质量。

1.金属切削机床定义:是用切削的方法将金属毛培加工成机器零件的机器,它是制造机器的机器,又称为工作母机。

2.机床的分类有哪些?共分11大类:车床,钻床,镗床,磨床,齿轮加工机床,螺纹加工机床,铣床,刨床,拉床,锯床及其他机床。

按通用程度分为:通用机床,专门化机床,专用机床。

按工作精度分为:普通精度机床,精密机床,高精度机床。

3.机床型号的编制P4-P7 例1,例24.发生线定义:任何表面都可以开做母线沿着导线运动的轨迹,母线和导线统称为形成表面的发生线。

5.可逆表面与不可逆表面:母线和导线可以互换的表面成为可逆表面,除此之外的面都是不可逆表面(例如圆锥面,球面,圆环面,螺旋面)6.形成发生线的方法:成形法,展成法,轨迹法,相切法。

7.什么是简单成形运动?什么是复合成形运动?其本质区别是什么?简单成形运动:由单独的旋转或直线运动构成的运动,称为简单成形运动。

复合成形运动:由两个或两个以上的旋转或直线运动按照某种确定的运动关系组合而成的运动,称为复合成形运动。

本质区别:简单运动是由单独的旋转或直线运动组成的,复合运动是由多个旋转或直线运动组合而成的。

8.零件表面所需的成形运动P14 例1-1,1-2,1-3,1-4 9.辅助运动包括:各种空行程运动,切入运动,分度运动,操纵及控制运动。

10.主运动可以是简单成形运动,也可以是复合成形运动;进给运动可以是步进的,也可以是连续进行的;可以是简单成形运动,也可以是复合成形运动。

11.机床包括3个基本部分:执行件,动力源,传动装置。

12.什么是传动联系?什么是传动链?传动联系:传动装置把执行件和动力源或把有关执行件连接起来,构成传动联系。

传动链:构成一个传动联系的一系列传动件,称为传动链。

13.什么是外联系传动链?什么是内联系传动链?其本质区别是什么?外联系传动链:联系动力源和执行件之间的传动链,使执行件获得一定的速度和方向。

内联系传动链:联系复合运动内部各个分解部分,以形成复合成形运动的传动链。

第一章机床总体设计

习题与思考题

1-1 机床设计应满足哪些基本要求?

1-2 影响机床总体布局的基本因素是哪些?试举例说明。

1-3 机床的系列化、通用化、标准化的含意是什么?其意义何在?

1-4 机床的主要参数包括哪几种?它们各自的含意是什么?

1-5 什么是模块化设计?有什么优点?

1-6 为何分级变速系统中的主轴转速系统的转速排列常采用等比数列?

1-7 公比φ的标准数列有何特征?公比φ的选择原则是什么?

1-8 快速运动电动机的功率如何确定?

1-9 某机床最高转速为1400r/min,最低转速为31.5r/min,分12级,按等比数列排列,用计算法及查表法求各级转速。

第二章主传动系统设计

习题与思考题

2-1 试述转速图的构成内容和绘制。

2-2 什么是变速组的级比和级比指数?

2-3 试述转速图和结构图的异同之处。

2-4 给出结构式12=31*26*23的结构网。

求出第二变速组和第二扩大组的级比、级比指数和变速范围。

2-5 拟定转速图时,何谓“前紧后松”、“前多后少”、“前缓后急”的原则?写出数字表达式,并说明理由。

2-6 已知某卧式车床的nmax=1600r/min/nmin=31.5r/min,φ=1.26,n点=1440r/min,试拟定转速图。

2-7 设计Z=12级转速的主传动系统,采用双速电动机驱动,若公比Φ=1.41时,能采用Φ电=2双速电动机?它的基本组的传动副应是多少?为什么?

2-8 采用直流或交流无极调速电动机实现无极变速时,为什么要串联有级变速箱?变速箱的公比Φ应如何选择?

2-9 何谓“恒功率”和“恒转矩”调速?它们是根据什么要求来确定的?

2-10 扩大机床主轴转速范围的主要措施有哪几种?各有何特点?

2-11 什么是传动件的计算转速?确定计算转速有何意义?

2-12 采用无极调速电机的主运动变速系统,主轴与电动机功率特性如何匹配?串联有级变速箱的公比Φ应如何选取?

第三章进给传动系统设计

习题与思考题

3-1 与主传动系统比较,简要说明进给传动系统的组成及其特点。

3-2 何谓进给传动系统的传动误差?其主要来源是什么?传动误差是如何传递的?

3-3 试说明数控机床对伺服进给系统的要求及伺服进给系统的组成特点。

3-4 驱动元件应满足哪些要求?常用的驱动元件有哪几种,各有何特点及使用场合?

3-5 在数控机床上,为什么要消除传动间隙?调整间隙的方法主要有哪些?

3-6 同步带传动为什么能替代齿轮传动?同步带传动有哪些优点?

3-7 在伺服进给系统中,为什么普遍采用滚珠丝杠螺母副传动?其主要特点是什么?

3-8 在伺服进给系统中有哪些测量方式?说明光栅传感器和编码器的工作原理及其作用。

3-9 伺服进给系统的设计方案与一般进给系统设计方案相比有什么不同?

3-10 伺服进给系统的设计方案有哪些特点?系统的伺服刚度和系统的传动刚度有什么区别?惯量匹配的含义是什么?

第四章主轴组件

习题与思考题

4-1 何谓主轴组件的旋转精度、刚度、抗振性、热变形?它们对精度有何影响?4-2 数控机床和加工中心主轴组件在工作性能和结构等方面有哪些特殊要求?选择轴承时,怎样满足精度、转速和承载能力等方面的要求?

4-3 在两支承主轴组件中,前后轴承的精度对主轴组件旋转精度的影响是否相同?为什么?

4-4 角接触轴承(如圆锥滚子轴承、角接触球轴承等)的安装方式对主轴的刚度有何影响?

4-5 车床、铣床、镗床等机床主轴为何做成空心的,而钻床主轴却是实心的?为什么前者的直径较大、悬伸量小,而后者的直径小、悬伸量大?

4-6 主轴支承跨距与主轴组件刚度有什么关系?确定合理跨距时应考虑哪些问题?

4-7简述多油楔动压滑动轴承和静压轴承在工作原理上的主要区别和应用场合。

4-8 按图4-2、图4-3、图4-7、图4-8、图4-9等主轴组件,回答下列问题:(1)画简图表示该主轴组件前后支承的配置型式,并简述其特点;

(2)简述该主轴组件中轴承间隙的调整及预紧的原理、方法和防松措施;(3)分析该主轴组件承受径向力和轴向力的传动路线;简述轴向定位的作用、定位方式及特点。

4-9 主轴技术条件的制定与标注应满足哪些要求?一般机床主轴应选用何种材料和热处理要求?

第五章支承件及导轨

习题与思考题

5-1 何谓支承件的自身刚度、局部刚度和接触刚度?

5-2何谓支承件的静刚度、动刚度?

5-3加强支承件自身刚度应采取哪些方法?

5-4 根据图5-42的悬臂构件受力情况,绘简图选择合理截面形状及隔板布置。

5-5 直线运动滑动导轨的截面形状有哪些?各有什么缺点?

5-6 直线运动滑动导轨间隙的调整方法有哪些?各用于什么场合?

5-7 什么是爬行现象?分析爬行产生的原因和消除爬行的措施。

5-8 试比较普通滑动导轨、滚动导轨、静压导轨、塑料导轨及卸荷导轨各有什么特点及其应用场合。

第六章机床的自动换刀装置、操纵机构

习题与思考题

6-1自动换刀装置的功用是什么?有哪些基本要求?

6-2 自动换刀装置的常见形式有哪些?它们主要区别是什么?各有何优缺点?

6-3 常见的刀库形式有哪些,分别适用于什么场合?设计刀库时应注意哪些问题?

6-4 刀具的选择方式有哪些?自动换刀系统是如何识别刀具的?

6-5 刀具交换有哪些方法,各有何优缺点?机械手有哪几种基本形式?机械手主要有哪些运动,为什么每一个运动环节都要安装传感器?以图6-4~图6-7为例,简述带刀库自动换刀系统的工作原理。

6-6 在自动换刀系统中,对主轴换刀机构有哪些基本要求?

6-7 简述机床中操纵机构的功用和基本要求。

6-8 分散式操纵机构与集中式操纵机构各有何优缺点?

6-9 分析摆动式操纵机构中的滑块偏移量e、摆角θ和摆杆轴与滑移齿轮轴线之间距离H三者的关系和设计要点。

6-10 操纵机构的定位有哪几种形式,对定位精度分别有何影响?互锁的含义是

什么,互锁装置是如何保证运动互锁的?。