马氏体相变的结构和性质1

- 格式:ppt

- 大小:509.00 KB

- 文档页数:30

中内部相组成发生了变化,从而引起了钢的性能的变测得钢中马氏体是碳溶于α体,此,曾一度认为和固溶体四十年代前后,在亚点阵的概念发现,碳原子处于三种分布位置时,都能形成由碳原子构成的八面体,这种可能出现的原子阵列,称为点阵。

点阵,结果使的α度,称为新形成马氏体的正方度远高于公式给出的正方度,①切变共格和表面浮突现象变而使点阵发生改组,且一边凹陷,一边凸起,带动界面附近未转变的奥氏体也随之发生弹塑性马氏体转变切变示意图马氏体转变只有点阵改组而无成份变化,转变时原子做有规律的整体迁移,每个原子移动的距离不超过一个原子间距,且原子之间的相对位置不发生变化。

1、(有三种不同的取向,所以四种和{111}M但很快停止,不能进行到终了,需进一步降温。

始点种结构的过程。

①把面心立方点阵看做体心立方点阵,其轴比(为1.41长,使得轴比为①和马氏体板条具有平直界面,界面近似平行于奥氏体的面,所以一个奥氏体晶粒内可能形成四种马氏体板条束。

相同惯习面的马氏体板条平行排列构成马氏体板条群条间残余奥氏体薄膜的碳含量较高,在室温下很稳定,对钢的机械性能会产生显著影响。

亚结构:为与剧烈冷作硬化的光镜下片状马氏体是铁基合金中的另一种典型的马氏体组织,常见于淬火也称于氏体晶粒体的大小受到限制。

因此片状马氏体的大小不一,越是后形成向关系为中脊为高密度的相变孪晶区。

相变孪晶的存在是片状马氏体组织的重要特征。

孪晶间距大约为片的周围部分,存在高密度的位错(非孪晶区)。

1)蝶状马氏体板条状马氏体和片状马氏体的形成温度范围之间的温度区域这种马氏体的立体形态为Fe-18Ni-0.7Cr-0.5C蝶状马氏体的立体形状1)化学成分部亚结构的主要因素,其中尤以碳含量最为重要。

在随马氏体的形成温度降低马氏体;状。

第四章 马氏体相变随着科学技术的发展和人们对材料性能的要求越来越高,材料相变的研究也成为了一个热门的领域。

其中,固态相变是最为基础和广泛的相变形式之一。

在这其中,马氏体相变是一个相对特殊和有意义的相变过程。

一、马氏体相变的定义和分类马氏体相变,是指在含碳钢中,当钢经过一定的热处理过程后,在室温下形成一种具有变形性能的组织结构。

其核心原理是在高温下形成一种奥氏体,然后通过快速冷却过程,在室温下形成一种具有弹性、变形及塑性的马氏体组织结构。

根据马氏体相变的不同起始组织结构,其可以分为两种类型:一类是由完全奥氏体组成的马氏体相变,另一类是由贝氏体(以及在贝氏体上产生马氏体)组成的马氏体相变。

1.完全奥氏体马氏体相变当钢经过高温处理后,在其细小的晶粒中,完全转化为奥氏体组织。

通过钢的快速冷却 (通常在水、油、盐水等介质中进行),奥氏体中的部分碳原子被固溶,在马氏体的组织中重新排列,最终形成一种具有高强度和塑性的马氏体组织结构。

这种马氏体相变过程,称为完全奥氏体马氏体相变。

2.贝氏体马氏体相变贝氏体正常情况下是由冷却慢、回火温度低的钢中形成的。

它是由一种由铁与铁素体间化合物构成的细小晶粒组成的组织,这种组织强度比较低,韧性高,且具有较高的弹性变形和形变能力。

当这种钢经过高温处理后,由于组织发生了相变,大量贝氏体消失,而代替它的则是奥氏体组织。

这样在快速冷却的过程中,就会在奥氏体中形成一定数量的针状马氏体组织结构。

二、马氏体相变的影响因素马氏体相变的过程涉及到多个变量和影响因素,其中最重要的一些因素包括:1.冷却速度作为一种固态相变过程,马氏体相变的核心就是快速冷却过程。

通常来说,冷却速度越快,产生的马氏体组织也就越细小,强度也就越高。

2.合金元素含量合金元素在钢制造中有着重要的作用。

它们可以调节钢的合金成分和钢的性能,使钢的性能得到提升。

其中,加入Cr、Ni、Mn等元素可以有效地提高马氏体相变的开始和结束温度,这有利于得到良好的马氏体组织结构。

马氏体相变目录[隐藏]马氏体相变相变特征和机制马氏体的惯习(析)面马氏体相变的可逆性马氏体转变的温度-时间关系工业应用马氏体相变的研究参考书目:[编辑本段]马氏体相变马氏体最初是在钢(中、高碳钢)中发现的:将钢加热到一定温度(形成奥氏体)后经迅速冷却(淬火),得到的能使钢变硬、增强的一种淬火组织。

1895年法国人奥斯蒙(F.Osmond)为纪念德国冶金学家马滕斯(A.Martens),把这种组织命名为马氏体(Martensite)。

人们最早只把钢中由奥氏体转变为马氏体的相变称为马氏体相变。

20世纪以来,对钢中马氏体相变的特征累积了较多的知识,又相继发现在某些纯金属和合金中也具有马氏体相变,如:Ce、Co、Hf、Hg、La、Li、Ti、Tl、Pu、V、Zr、和Ag-Cd、A g-Zn、Au-Cd、Au-Mn、Cu-Al、Cu-Sn、Cu-Zn、In-Tl、Ti-Ni等。

目前广泛地把基本特征属马氏体相变型的相变产物统称为马氏体(见固态相变)。

[编辑本段]相变特征和机制马氏体相变[1]具有热效应和体积效应,相变过程是形核和长大的过程。

但核心如何形成,又如何长大,目前尚无完整的模型。

马氏体长大速率一般较大,有的甚至高达10cm·s。

人们推想母相中的晶体缺陷(如位错)的组态对马氏体形核具有影响,但目前实验技术还无法观察到相界面上位错的组态,因此对马氏体相变的过程,尚不能窥其全貌。

其特征可概括如下:马氏体相变是无扩散相变之一,相变时没有穿越界面的原子无规行走或顺序跳跃,因而新相(马氏体)承袭了母相的化学成分、原子序态和晶体缺陷。

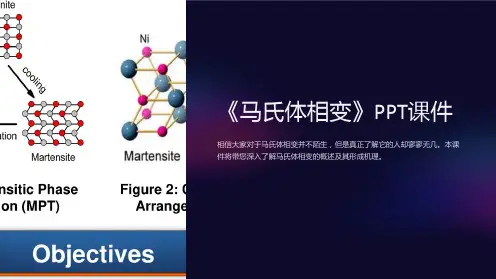

马氏体相变时原子有规则地保持其相邻原子间的相对关系进行位移,这种位移是切变式的(图1)。

原子位移的结果产生点阵应变(或形变)(图2)。

这种切变位移不但使母相点阵结构改变,而且产生宏观的形状改变。

将一个抛光试样的表面先划上一条直线,如图3a 中的PQRS,若试样中一部分(A1B1C1D1-A2B2C2D2)发生马氏体相变(形成马氏体),则PQRS直线就折成PQ、QR'及R'S'三段相连的直线,两相界面的平面A1B1C1D1及A2B2C2D2保持无应变、不转动,称惯习(析)面。

马氏体相变的名词解释马氏体相变是固态材料在经历加热后,发生固态相变形成马氏体的一种自发性相变过程。

这个过程是由于固态材料中的结构发生了变化,从而导致其宏观性质发生显著改变。

马氏体相变是一种重要的材料科学研究领域,具有广泛的应用价值,特别是在材料加工、制造以及机械、电子等领域。

马氏体是一种具有特殊晶体结构的金属或合金相。

通过马氏体相变,材料的原子排列发生变化,从立方晶系转变为正交晶系,这种转变导致了材料在微观尺度上的形变。

马氏体相变在材料中的应用包括增加材料的硬度、降低材料的延展性、改变材料的导电性等。

马氏体相变过程可以通过控制材料的组成、冷却速率以及外加应变等手段来实现。

根据不同的材料组成和处理方式,马氏体相变可以分为多种类型,如亚稳的马氏体相变、稳定的马氏体相变等。

亚稳的马氏体相变具有可逆性,即可以通过加热使马氏体再次转变为原有的相,而稳定的马氏体相变则是不可逆的,材料无法通过加热来回复到原有的相。

马氏体相变的研究在金属、合金和陶瓷等材料中广泛进行。

研究者们通过实验和理论模拟等方法,探索材料的晶体结构和其相变机制。

他们研究材料的组成、热处理条件以及外部应力对马氏体相变的影响,并尝试开发新的材料设计和加工方法来改变马氏体相变的性质。

在材料科学领域,马氏体相变被广泛应用于制造高强度材料、形状记忆合金和超弹性材料等。

高强度材料通过马氏体相变提高了材料的硬度和强度,在制造领域具有重要的应用价值。

形状记忆合金则是一种具有记忆效应的特殊合金材料,可以通过马氏体相变来实现形状的记忆和恢复。

超弹性材料具有很高的弹性形变能力,可以通过马氏体相变来实现材料的超大形变。

总结来说,马氏体相变是固态材料在加热过程中发生的一种自发性相变,其通过改变材料的晶体结构和原子排列来实现材料性能的改变。

马氏体相变对于材料科学的发展具有重要的意义,它在材料制造、加工以及电子等领域的应用也呈现出广阔的前景。

研究者们将继续在这一领域进行深入研究,以推动材料科学的发展和创新。

说明马氏体的特征马氏体是一种金属的晶体结构相变过程。

当金属在一定条件下经历过加热和冷却过程后,会发生固态相变,从高温的奥氏体结构转化为低温的马氏体结构。

马氏体有着独特的性质和特征,下面将对其特征进行详细说明。

1. 结构变化:马氏体与奥氏体相比,具有不同的晶格结构。

奥氏体具有面心立方结构,而马氏体则具有体心立方结构。

这种结构变化导致马氏体具有更高的硬度和更好的弹性。

2. 锻造性能:由于马氏体具有优异的强度和韧性,因此具有良好的可锻性和可塑性。

这使得马氏体适用于一些需要强度和韧性的工业制造领域,如汽车、航空航天、机械工程等。

3. 形变能力:马氏体具有良好的形变能力。

通过控制材料的加热和冷却过程,可以调节马氏体的相变行为,从而控制材料的形变能力和形状记忆效应。

这一特性可用于制造形状记忆合金材料和微机电系统等。

4. 耐磨损性:马氏体具有出色的耐磨损性能。

由于其高硬度和韧性,能够抵御外界的摩擦和磨损,因此应用于一些对耐磨性要求较高的领域,如刀具、轴承、密封件等。

5. 变形能力:马氏体的相变行为可随温度的变化而发生变形。

在一定温度范围内,马氏体可以通过外力作用而产生各种形状和大小的变形。

这种形状记忆效应使马氏体在医学领域中得到广泛应用,如支架、夹具、植入物等。

6. 恢复性:马氏体具有良好的恢复性,即当外界的力或应力消失时,马氏体可以自动恢复到其原始形状。

这种特性使马氏体非常适用于可变形结构和自适应装置中,如活动太阳板、自动门窗等。

7. 热处理性能:马氏体的相变行为可以通过热处理进行调节和控制。

通过适当的热处理方法,可以改变材料的晶粒尺寸、马氏体的形成速度和相变温度等,从而调整材料的性能和应用范围。

总之,马氏体具有多种独特的特征和性能,使其在金属材料领域中具有广泛的应用前景。

通过精确控制马氏体相变行为和热处理过程,可以制造出具有优异性能和多功能的材料,推动各个领域的技术和工业发展。

马氏体相变的基本特征引言马氏体相变是指固体材料经过快速冷却或机械应力作用后,在普通的冷处理条件下发生的晶体结构相变现象。

马氏体相变具有广泛的应用背景,在材料科学和工程领域具有重要的意义。

本文将从马氏体相变的定义、形成机理、基本特征以及应用方面进行探讨。

马氏体相变的定义马氏体相变是指固体材料在冷却过程中经历组织相变,从高温相变为低温相的过程。

这种相变过程是一种固态相变,属于无序到有序的结构转变,通常发生在低温下。

马氏体相变的特点是快速、均匀和可逆的。

马氏体相变的形成机理马氏体相变的形成机理主要涉及晶格畸变、原子扩散和位错运动等过程。

通常情况下,当固体材料经历冷却过程时,晶格会发生畸变,从而形成新的有序结构。

这种畸变能够通过原子的扩散来进行传播,并且位错运动也会促进马氏体相变的形成。

马氏体相变的基本特征马氏体相变具有以下几个基本特征:1.快速性:马氏体相变是一个快速的相变过程,通常在毫秒至微秒的时间尺度内发生。

这种相变速度快的特点使得马氏体相变在某些应用中具有重要意义,比如形状记忆合金。

2.可逆性:马氏体相变是可逆的,即当加热到一定温度时,马氏体又会重新转变为高温相。

这种可逆性使得马氏体材料可以多次进行相变过程,具有重复使用的特点。

3.形状记忆效应:马氏体相变材料具有形状记忆效应,即在经历应力作用后,材料可以保持其原来的形状。

这种形状记忆效应使得马氏体相变材料在机械领域有广泛的应用,比如医疗器械和航空航天。

4.结构转变:马氏体相变是由无序的高温相向有序的低温相转变的过程。

在相变中,晶格结构会发生改变,从而影响材料的力学性能和磁性能等。

马氏体相变的应用马氏体相变具有广泛的应用背景,主要包括以下方面:1.形状记忆合金:马氏体相变材料在形状记忆合金中有广泛的应用。

形状记忆合金可以通过调控温度或应力来改变其形状,并且具有良好的可逆性和稳定性。

这种特性使得形状记忆合金在医疗器械、汽车工业和航空航天等领域有广泛的应用。

一.马氏体的定义马氏体是经无(需)扩散的,原子集体协同位移的晶格改组过程,得到具有严格晶体学关系和惯习面的,相变常产物中伴生极高密度位错,或层错或精细孪晶等晶体缺陷的整体组合。

马氏体相变:原子经无需扩散的集体协同位移,进行晶格改组,得到的相变产物具有严格晶体学位向关系和惯习面,极高密度位错,或层错或精细孪晶等亚结构的整合组织,这种形核----长大的一级相变,称为马氏体相变。

二.马氏体相变的基本特征1.马氏体相变的无扩散性在较低的温度下,碳原子和合金元素的原子均已扩散困难。

这时,系统自组织功能使其进行无需扩散的马氏体相变。

马氏体相变与扩散性形变不同之处在于晶格改组过程中,所有原子集体协同位移,相对位移量小于一个原子间距。

相变后成分不变,即无扩散,它3仅仅是成分改组。

2.位相关系和惯习面马氏体相变的晶体学特点是新相和母相之间存在一定的位向关系。

马氏体相变时,原子不需要扩散,只作有规则的很小距离的移动,新相和母相界面始终保持着共格和半共格连接,因此相变完成之后,两相之间的位相关系仍保持着。

惯习面:马氏体转变时,新相和母相保持一定位向关系,马氏体在母相的一定晶面上形成,此晶面称为惯习面。

通常以母相的晶面指数表示。

钢中马氏体的惯习面随着碳含量和形成温度不同而异。

有色金属中马氏体的惯习面为高指数面。

3.马氏体的精细亚结构马氏体是单向组织,在组织内部出现的精细结构称为亚结构。

低碳马氏体内出现极高密度的位错(可达1012/cm)。

今年来发现板条状的马氏体中存在层错亚结构。

在高碳钢马氏体中主要以大量精细孪晶(孪晶片间距可达30nm)作为亚结构,也存在高密度位错;有的马氏体中亚结构主要是层错。

有色金属马氏体的亚结构是高密度的层错、位错和精细孪晶。

4.相变的可逆性,即新旧相界面可逆向移动有色金属和合金中的马氏体相变多具有可逆性,包括部分铁基合金。

这些合金在冷却时,母相开始形成马氏体的温度称为马氏体点(Ms),转变终了温度标为Mf;之后加热,在As温度逆转变形成高温相,逆相变完成的温度标以Af。