林小军-三聚氰胺生产过程中废水循环回用措施

- 格式:docx

- 大小:338.91 KB

- 文档页数:6

三聚氰胺工艺技术方案一、方案背景与目标三聚氰胺是一种有机物,其化学名称为三聚氰胺,并具有很高的氮含量。

它具有耐磨损、耐高温、耐化学腐蚀等特点,因而广泛应用于合成树脂、胶粘剂、导热材料等领域。

然而,三聚氰胺的生产过程中存在一系列的环境污染问题,例如产生大量有毒废水和废气、消耗大量能源等。

本方案旨在探讨一种环境友好的三聚氰胺工艺技术,以降低对环境的污染,提高能源利用效率。

二、工艺方案1.原料选择:优先选择环保型原料,减少工艺中有毒有害物质的产生。

对于有害物质难以避免的情况,采取回收再利用或安全处理的方法,最大限度减少对环境的影响。

2.变电站设计:采用高效的变电站,以确保稳定的供电,并在可能的情况下利用可再生能源,如太阳能或风能,减少对传统能源的依赖。

3.生产工艺改进:优化三聚氰胺的生产工艺,减少副产物和废弃物的产生。

具体措施包括:1)优化反应条件,以提高反应效率,减少副产品的生成率。

2)建立废物回收系统,对产生的有机废物进行回收和再利用,减少废物排放。

3)采用节能设备,如高效循环水冷却系统、余热回收装置等,减少能源消耗。

4.废水处理:建立废水处理系统,对废水进行初级处理和二次处理,使其符合环境排放标准。

初级处理包括物理除泥、沉淀等,二次处理包括生化处理或其他适用的技术,以确保废水排放的安全和合规。

5.废气处理:建立废气处理系统,对排出的废气进行收集、净化和处理。

常用的处理方法包括吸收、活性炭吸附、催化氧化等,以降低废气中有害物质的浓度,达到环境排放标准。

6.整合资源回收利用:建立废弃物回收利用系统,对产生的废物进行分类、回收和利用。

例如,废液中的有机成分可以用于生产其他化工产品,废石蜡可以用于制备润滑油等。

三、预期效果通过采用以上的工艺技术,预期可以达到以下效果:1.环境友好:减少废水和废气排放,降低对环境的污染,提高生态环保水平。

2.资源节约:优化反应工艺,减少副产物和废弃物的生成,实现资源的最大利用。

In Order To Simplify The Management Process And Improve The Management Efficiency, It Is Necessary To Make Effective Use Of Production Resources And Carry Out Production Activities.编订:XXXXXXXX20XX年XX月XX日安全生产工艺技术与三废处理(三聚氰胺)——生产中的三废处理空间简易版安全生产工艺技术与三废处理(三聚氰胺)——生产中的三废处理空间简易版温馨提示:本安全管理文件应用在平时合理组织的生产过程中,有效利用生产资源,经济合理地进行生产活动,以达到实现简化管理过程,提高管理效率,实现预期的生产目标。

文档下载完成后可以直接编辑,请根据自己的需求进行套用。

1.消除三废的理论基础通过尿素热解生成三聚氰胺的化学反应为,在加热和一定压力条件下6摩尔的尿素生成1摩尔的三聚氰胺,同时副产3摩尔的二氧化碳和6摩尔的氨。

反应的过程是吸热反应,同时有副反应的存在。

要保证反应的选择性需要控制稳定的进出料流量、反应压力和热源供应。

反应方程为:6CO(NH2)2→C3N6H6+6NH3+3CO2按照转化率为100%的理想状态,而且按没有副产物计,每吨三聚氰胺产品消耗尿素约2.86t,同时副产的尾气有二氧化碳约1.05t和氨约0.81t。

由于2摩尔的氨和1摩尔的二氧化碳能够重新生成1摩尔的尿毒和1摩尔的水,所以理想状态的生产过程是每3摩尔的尿素可以生产1摩尔的三聚氰胺和3摩尔的水,相当于每吨三聚氰胺的尿素消耗量为1.43t,副产0.43t水,无任何三废排放,无污染,是个环保型产业产品。

尾气重新回收合成尿毒的反应方程为:2NH3+CO2→NH4COONH2NH4COONH2→CO(NH2)2+H2O2.产生污染的因素按照反应方程,由于尾气副产物二氧化碳和氨的产生量接近产品生成量的2倍,而在实际生产装置中,最好的生产工艺每吨三聚氰胺也要消耗尿素3.1~3.3t;运行状况一般的,通常在4t以上;运行状况相对较差的小装置经常消耗6t以上。

三聚氰胺废水处理系统结晶物堵塞问题分析及对策王巍摘要:重庆建峰三胺分公司高压法三聚氰胺装置采用意大利欧技公司技术,工艺中产生的大量副产物OAT送废水处理系统进行分解。

导致废水处理工段频繁堵塞管线,在国内同类厂家如川化、锦华、中原大化等一样存在类似问题,对此我们进行了研究分析并采取pH调整和技改处理等措施,效果明显,目前三胺装置可长周期平稳运行。

关键词:高压法;三聚氰胺装置;结晶物;堵塞管线重庆建峰化工股份有限公司三聚氰胺装置年产量为30万吨,采用意大利欧技公司技术,从化肥装置引进82%尿素溶液,通过真空提浓后达到99.8%的熔融尿素,在8.0MPa、380℃的反应器中反应直接转化成三聚氰胺。

反应器出来的二氧化碳、氨、三聚氰胺和少量缩聚物的液相物料进入急冷工段,产生的主要副产物为三聚氰胺一酰胺和三聚氰胺二酰胺,简称OAT。

三聚氰胺溶液通过二氧化碳汽提、净化结晶、离心干燥、气力输送包装、氨回收、OAT 结晶系统后,送至废水处理系统分解。

在实际运行中,废水处理系统频繁堵塞,不能正常运行,常常导致废水工段停车,被迫降负荷,造成很大的经济损失。

在装置大修期间,拆除了FV-16212(流量调节阀)管线及滞留液换热器,发现在阀门前后及换热器管内有大量结晶物,特别是阀门后端接近堵死。

通过深入研究并采用有效处理措施后,装置可长周期平稳运行。

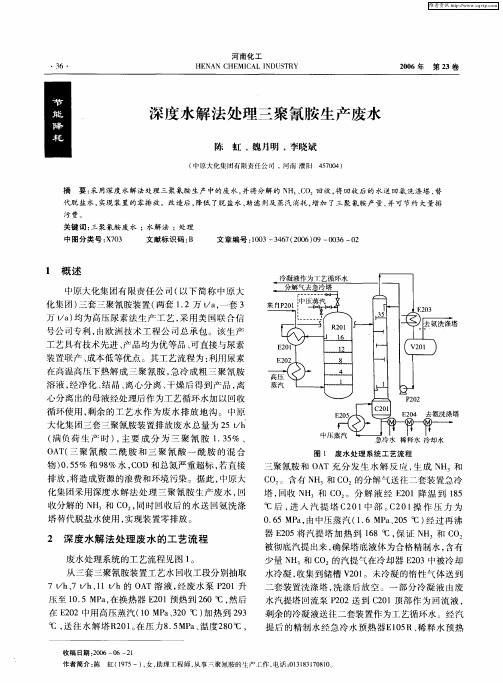

1 工艺流程废水处理系统的目的是将不合格的废液送入废水分解塔裂解,产生的NH3和CO2通过系统再次回收,液相水送入氨洗涤塔吸收气相中的少量氨,富余部分进入清水系统。

从超滤系统浓缩后的含1.51% OAT溶液送入滞留液储槽中,通过滞留液泵把料浆打入分解器进料缓冲罐中,为防止OAT料浆溶液在低温环境中粘壁堵塞管道,在滞留液储槽到缓冲罐之间装有滞留液加热器为OAT料浆溶液升温,最后通过废水分解器进料泵将OAT料浆溶液送入废水分解塔裂解。

工艺流见图1。

MS—中压蒸汽;FV16212—流量调节阀;C1105—废气回收塔:ME1211—滞留液加热器:M—电磁流量计2 废水处理系统存在的问题高压法三聚氰胺装置开车以来,由于废水处理系统存在问题,导致降负荷生产已屡见不鲜。

安全生产工艺技术与三废处理(三聚氰胺)——处理三废的措施(4)在选定三聚氰胺项目之初,公司领导就高瞻远瞩,不惜投入大量人力物力进行基础工作,项目从1994年底开始技术方案的准备,在充分考察国内生产技术的基础上,先后与意大利欧技、KTI,荷兰DSM 等数家外国公司进行了多次技术交流和技术附件的谈判工作。

历时3年多,对三聚氰胺生产技术有了较全面的理解,在立项之初,就强调了“三同时”,并且把环境评价工作放在了突出的位置,避免了决策的盲目性。

1.选定合理的工艺路线设备选型的错误,经过技术改造和设备更新是可以纠正的,造成的损失是暂时的,而一旦选择了错误的工艺路线,造成的影响将是永久的,甚至是无法弥补的。

通过深入的比较,排除了设计单位大力推荐的KTI技术流程,选定了欧技的高压法生产工艺,技术成熟,联产尿素灵活,确立了尾气回收的物质基础,从根本上避免了将要出现的三废排放难题。

由于领导的高度重视,我公司三聚氰胺项目创造了建设上的高质量、高速度,工期提前3个月,投料试车一次成功,当年创效益1100万元,被列为全省工业产品结构调整的样板工程多次受到省领导的表彰。

2.抓规范操作,消除跑冒滴漏等零星污染排放由于生产工艺的复杂性、中间产物对管道的沉降堵塞和结晶堵塞以及流体介质对设备的腐蚀性,一旦出现问题,必然造成系统的排放处理,不仅影响企业的效益,对环境的污染也不可避免。

我公司在集团公司的大力支持下,从生产技术和工艺纪律两方面入手,狠抓管理,保证了生产装置的长周期连续运行,没有出现意外停车,消除了由此造成的排放和污染。

3.完善技术,解决副产物分离洗涤、污水排放问题在进行三聚氰胺扩产改造时,公司领导以敏锐的目光,及时捕捉住技术发展的最新动态,当机立断,签约引进了国外最新开发的OAT(含有羟基和氨基的三氮杂苯)水解专利技术,不仅使扩产的1.2万t三聚氰胺装置排放的含OAT废水得到回收利用,而且,原来生产装置中的废水也得到了利用。

安全生产工艺技术与三废处理(三聚氰胺)——引言(1)以尿素为原料生产三聚氰胺的技术路线有多种,拥有专利技术和专有技术的公司也有多家,随着尿毒生产技术的日臻成熟和产量的大幅度增加,尿素法生产三聚氰胺已经在本领域中占据了垄断地位。

特别是目前国内许多企业上三聚氰胺项目的呼声很高,因此,研究三聚氰胺的生产技术,分析项目对本企业和周围环境带来的影响,选择适合本企业实际的工艺技术,对于降低尿素原料消耗,消除三废污染具有积极的现实意义。

王俊旭安全生产工艺技术与三废处理(三聚氰胺)——生产中的三废处理空间(2)1.消除三废的理论基础通过尿素热解生成三聚氰胺的化学反应为,在加热和一定压力条件下6摩尔的尿素生成1摩尔的三聚氰胺,同时副产3摩尔的二氧化碳和6摩尔的氨。

反应的过程是吸热反应,同时有副反应的存在。

要保证反应的选择性需要控制稳定的进出料流量、反应压力和热源供应。

反应方程为:6CO(NH2)2→C3N6H6+6NH3+3CO2按照转化率为100%的理想状态,而且按没有副产物计,每吨三聚氰胺产品消耗尿素约2.86t,同时副产的尾气有二氧化碳约1.05t和氨约0.81t。

由于2摩尔的氨和1摩尔的二氧化碳能够重新生成1摩尔的尿毒和1摩尔的水,所以理想状态的生产过程是每3摩尔的尿素可以生产1摩尔的三聚氰胺和3摩尔的水,相当于每吨三聚氰胺的尿素消耗量为1.43t,副产0.43t水,无任何三废排放,无污染,是个环保型产业产品。

尾气重新回收合成尿毒的反应方程为:2NH3+CO2→NH4COONH2NH4COONH2→CO(NH2)2+H2O2.产生污染的因素按照反应方程,由于尾气副产物二氧化碳和氨的产生量接近产品生成量的2倍,而在实际生产装置中,最好的生产工艺每吨三聚氰胺也要消耗尿素3.1~3.3t;运行状况一般的,通常在4t以上;运行状况相对较差的小装置经常消耗6t以上。

显然,高于产品量2~5倍的原料尿素在生产过程中以尾气副产物的形态存在,其回收利用的程度对整个生产过程的影响举足轻重,如果处理不当,不仅是对原材料的极大浪费,毫无疑问,它们会被当作三废处理排放,成为污染环境的主要来源,通常也是决定能否开工生产的最大因素。

专利名称:三聚氰胺生产废料的回收处理方法专利类型:发明专利

发明人:杨迎春

申请号:CN201010602934.4

申请日:20101223

公开号:CN102070543A

公开日:

20110525

专利内容由知识产权出版社提供

摘要:本发明公开了一种三聚氰胺生产废料的回收处理方法,是将二步法生产三聚氰胺的精制三聚氰胺步骤中过滤得到的滤渣加水煮沸后,使其中的三聚氰胺充分溶解,同时滴入少量冰醋酸循环酸化,然后将酸化后的溶液过滤得清液和滤饼,清液输送至精制三聚氰胺步骤中粗品溶解的步骤循环利用。

本发明将二步法生产三聚氰胺后产生的废物回收循环使用,实现零排放,并回收其中有用的三聚氰胺,实现环保和效益双赢利。

申请人:安徽金禾实业股份有限公司

地址:239200 安徽省来安县东大街127号

国籍:CN

代理机构:安徽省蚌埠博源专利商标事务所

代理人:杨晋弘

更多信息请下载全文后查看。

环工111 201110701101 林小军

三聚氰胺生产过程中废水循环回用措施0 前言

三聚氰胺,化学式C

3H

6

N

6

,俗称密胺、蛋白精。

是一种具有芳香结构的重要

有机化工原料,主要用途是与甲醛反应生产三聚氰胺甲醛树脂。

该树脂硬度比腺醛树脂高,不易燃、耐水、耐热、耐老化、耐电弧、耐化学腐蚀、有良好的绝缘性能和光泽度及机械强度,广泛用于木材、塑料、橡胶、涂料、造纸、纺织、皮革、电气、医药、轻工等行业。

1 生产工艺及产污分析

1.1生产工艺

三聚氰胺的生产方法较多,根据原料路线的不同,工业上常用的有双氰胺法和尿素法。

双氰胺法因成本高而且难以实现连续化生产,已逐步被淘汰。

尿素法原料易得,价格低廉,设备体积小,产品收率高,是今后发展的主要方向。

以尿素为原料生产三聚氰胺可分为高压法、中压法、低压法和常压法三种工艺,本文以高压法生产三聚氰胺为例介绍在三聚氰胺生产过程中的污水处理工艺。

尿素厂

分离器

图1. 三聚氰胺生产工艺流程图

高压法生产三聚氰胺的原理是利用尿素在高温高压下热解成三聚氰胺。

来自

尿素厂100~105℃,浓度85%左右的尿素溶液,经尿液给料泵进入尾气换热器,使尿液浓度达到99 8%的熔融状态,再经反应器尿素给料泵升压80MPa,与经氨给料泵升压到9 O~9.5MPa并加热到380℃的汽氨混合,一起进人反应器底部,在8.0MPa,380℃的条件下发生缩聚反应生成三聚氰胺,此反应为强吸热反应,所需热量由熔盐系统提供。

反应器充满后,含有三聚氰胺的反应物料由顶部流出,经减压2.5MPa进入急冷塔底部,被来自塔中部160℃和顶部50℃的急冷液喷淋吸收,形成10.51%的三聚氰胺溶液再减压到0.5 MPa进入CO

2

汽提塔。

由急冷塔顶部出来的尾气经尾气换热气换热后,进入尾气冷凝器进一步冷聚到55℃。

与来自尿素厂的碳铵液混合形成甲铵液在再到尿素装置的中压系统循环利用。

进入

汽提塔上部的三聚氰胺溶液与塔底的汽提气逆流接触,大部分NH

3和CO

2

被汽提

出来,底部的三聚氰胺溶液被送到储槽,由水解塔给料泵与来自水解塔氨给料泵的液氨混合后,进入水解塔,在此,大部分反应高聚物重新转化为三聚氰胺,不能转化的OAT杂质溶解在溶液里。

离开水解塔的三聚氰胺溶液经活性碳过滤器除去不溶解杂质和有色杂质,经减压到O.05 MPa进入三聚氰胺结晶系统结晶,将经离心分离、干燥包装后得到优质三聚氰胺产品。

收集在离心机母液槽中的母液被加热到95℃送入氨汽提塔顶部,从塔顶出来的气体冷凝后进入氨塔进行精馏,汽氨经氨塔冷凝器玲凝成液氨回收到收集槽中。

1.2产污分析

尿素厂

图2. 三聚氰胺生产过程中产污分析图

1.1.1废气

三聚氰胺生产过程中废气的排放可分为有组织排放和无组织排放。

有组织排放:1、氨洗涤塔产生的工艺废气;2、熔盐炉和导热油加热炉产生的烟气;3、气力输送单元及成品包装单元操作时产生的粉尘。

无组织排放:随着运行时间的增加,设备零部件的腐蚀,耗损增加,因此会造成随机性的跑冒滴漏的无组织排放。

同时,跑冒滴漏现象与工厂的管理水平,设备和管道管件的材质、耐压等级,以及设备的运行状况有关。

废气中的主要污染物为SO

2、NO

2

、TSP和NH

3。

1.1.2废水

废水的来源有:1、设备的冲洗产生的废水;2、三聚氰胺生产过程中,经分离机分离产品后,得到的母液为生产的工艺废水,工艺废水中还含有大量的三聚氰胺、OAT以及尿素、NH

3

等,会对环境产生很大的危害。

1.1.3固体废物

固体废物主要来源于精制工段活性炭过滤器定期卸出的废弃活性炭,其主要成分为恬性炭、三聚氰胺及三聚氰胺聚合物。

1.1.4噪声

主要噪声源为生产性用机泵、空压机、加热炉等。

2污染预防措施

经污染源及污染物成分分析,三聚氰胺生产工艺废水中含有大量ME(三聚氰胺)、OAT以及大量水资源,若没有经过处理直接排放,不仅会造成环境破坏,还会使大量工业原料的浪费。

因此,三聚氰胺的生产工艺废水具有较大的回收价值和潜力。

2.1工艺废水的组成成分分析

废水的主要废物成分有ME(三聚氰胺)、NH

3

和OAT。

OAT是三聚氰胺反应过程中伴随生成的副反应产物,含有羟基和氨基三氮杂苯,其主要组分是三聚氰酸一酰胺和三聚氰酸二酰胺。

因此,势必造成废水排放中氨氮和COD的严重超标,影响环保。

工艺循环水的组成见表1。

2.2 工艺废水的处理和循环回用工艺

2.2.1工艺废水的处理和循环回用的工艺原理

三聚氰胺和OAT在高温高压下能够实现完全水解,分解成NH

3和CO

2。

分解

后的含氨和二氧化碳的液相可以通过解吸汽提,将氨和二氧化碳全部分离出去,得到精制水。

尾气送到尿素装置回收利用,精制水送氨洗涤塔代替脱盐水使用。

从而实现了三聚氰胺装置生产废水资源的循环回用。

2.2.2废水的处理和循环回用的工艺流程

图3. 废水处理工艺流程图

工业废水先经由废水泵提升到换热器中,在换热器中将废水预热至260℃,然后在废水加热器中,用11.5MPa、320℃的高压蒸汽加热到293℃,送往水解塔。

在8.5MPa、280℃的操作条件下,三聚氰胺和OAT充分发生水解反应,完全生成

NH

3和CO

2。

分解气NH

3

和CO

2

送去三聚氰胺装置的尾气冷凝系统,随急冷尾气一

起冷凝为甲铵液,然后送达尿素装置回收利用。

分解液中不含有OAT和三聚氰胺,经过换热,温度降到185℃,进入汽提塔,在0.65 MPa、168℃的操作条件下,

NH

3和CO

2

被彻底汽提出来,塔底为达标的精制水,同时,为了减缓设备腐蚀,在

汽提塔中加入一定量的钝化空气。

含有少量NH

3和CO

2

的汽提气经过冷凝得到稀

碳铵液,收集到储槽,未冷凝的惰气送入氨洗涤塔中洗涤后放空,冷凝液送往三胺装置作为工艺循环水循环使用。

经汽提后的精制水温度较高,先后与前系统温度较低的急冷水和稀释水换热,急冷水和稀释水得到加热,进行热量回收,最后精制水温度降到40℃,然后送至氨洗涤塔作为脱盐水进行循环利用。

3污染预防措施的可行性、可靠性以及经济和环境效益分析

3.1 可行性、可靠性分析

三聚氰胺生产工艺废水的处理原理是在高温高压下将ME(三聚氰胺)和OAT

完全分解成NH

3和CO

2

,并在汽提塔中将NH

3

和CO

2

完全分离出来,达到去除废水

中污染物的目的。

三聚氰胺废水处理的原理和工艺方法成熟,装置和设备安全可靠,具有较高的可行性。

目前,河南省中原大化集团有限责任公司采用该法处理三聚氰胺工艺废水,效果良好。

3.2 经济效益分析

废水处理系统以每年运行330d计算,正常生产时每小时处理28000kg,每小时可得精制水23000kg,气相和液相最终可经气相冷凝回收甲铵液1500kg/h,消耗高压蒸气3800kg/h,中压蒸汽4600kg/h。

在没有上工艺废水处理设置之前,工艺废水的处理方法有:1、直接排放;2、作为工业废水处理;3、采用过滤的方法,将工艺废水中的三聚氰胺和OAT过滤出来。

3.2.1 直接排放

将工艺废水直接排放,不仅要支付巨额的,而且企业还将面临环境事故风险,根据环境保护法第三十八条,造成环境污染事故的企业事业,由环境保护行政主管部门或者其他依照法律规定行使环境监督管理权的部门根据所造成的危害后果处以罚款,情节较重的,对有关责任人员由其所在单位或者政府主管机关给予处分。

企业有面临关厂的风险,厂房及设备等投资逾亿,造成的后果不可估量。

3.2.2 作为工业废水处理

工业废水的处理费用为8元/吨,每天产生的废水为28吨,则每年废水的处理费用为22余万元。

此法不仅需要高额的废水处理费用,而且大量资源的浪费。

3.2.3 过滤

采用过滤的方法需要使用助滤剂,助滤剂的价格为3500元/吨,每天需要使用助滤剂约0.5吨,因此,每年助滤剂需要的费用为55余万元。

此外,采用过滤的方法的话,由于滤渣中成分复杂,难以分离,不仅浪费大量资源,后续的固体废弃物处理还需投入大量的费用。

3.2.4 废水处理设施

上了废水处理设备后,可以实现工艺废水的零排放,同时,分解产生的分解气可冷凝为甲铵液,分解液经汽提后,分别回收利用。

每年可回收的甲铵液为11880吨,甲铵液的价格为585元/吨,回收甲铵液可节省的费用为695万元;每年可回收的脱盐水为182160吨,脱盐水的价格为4元/吨,回收脱盐水可节省的费用为73万元。

在设备运行时,需要消耗电和蒸汽,每年的费用分别为59万元和612万元。

因此,采用废水处理,不仅可以避免污染物的排放,没能还能节省近100万元。

3.3 环境效益分析

与直接排放和传统的末端治理工艺相比,采用废水处理工艺后,可实现工艺废水的零排放,每年可避免310吨OAT、380吨三聚氰胺、31吨尿素以及其他污染物,实现环境友好型生产。

4结论

经过分析,三聚氰胺废水处理的原理和工艺成熟,装置和设备安全可靠,具有较高的可行性。

在经济效益方面,避免缴纳排污费,企业也不用承担环境事故风险,同时,每年能节省近100万元;在环境效益方面,废水处理工艺可实现零排放,每年可避免310吨OAT、380吨三聚氰胺、31吨尿素以及其他污染物。