形状和位置公差与检测方法(9.21)

- 格式:doc

- 大小:147.00 KB

- 文档页数:12

形状与位置公差的测量方法形状与位置公差的测量方法第一节、直线度的检验方法1、将直尺平行地放于测定面,用塞尺测定直尺与被测定物的空隙。

(1)测定面凹时,与直线度相等数值厚度的塞尺不能插入中央的空隙。

(2)测定面凸时,在两端放置与直线度相等数值厚度的塞尺。

]2、将杠杆百分表置于测定面,在A点调零,确认到B点。

测定值=最大值-最小值第二节、平面度的检验方法1、用直尺测定部品平面度测量方法:如图以不包括自重的方法将测量物支撑。

测量范围:测量是将直尺放在整个表面(纵、横、对角线方向)用塞尺(数值与平面度相符)测定。

判定:在所有的地方塞尺应不能通过。

2、用平台测定平面度测量方法:将部品平放于平台,用塞尺测量部品与平台之间的间隙。

塞尺与平台要保持水平状态进行测量。

2、用百分表测定平面度将杠杆百分表置于测定面,在A点调零,确认到B点。

测定值=最大值-最小值第三节、平行度的检验方法1、面与面的平行度在平台上用V型块全面保持基准平面,用杠杆百分表测量测量面的全表面,在A点调零,确认到B点。

平台或V型块在要求的测量的面上测量。

测定值=最大值-最小值2、线与面的平行度(1)将适合的塞规插入两个基准孔内。

(2)将塞规的两端用平行块(或磁铁)支撑。

(3)将公差的指定面调较至与平台平行,在A点调零,确认到B 点。

(4)测定指定面,将读数的最大差(最高点减去最低点)作平行度。

3、面与线的平行度在平台上,使用磁铁支撑基准面整体,测定两个孔到基准面的尺寸,将该尺寸差作平行度。

4、线与线的平行度(1)将适合的塞规插入两个基准孔内。

(2)用平行块(或磁铁)将塞规两端固定。

(3)依照图在0°的位置求出(B与(C的中心偏移(X),并求出在90°回转位置上的(B与(C的中心偏移(Y)。

(4)将求出值用X2+Y2算,所得值即平行度。

第四节、垂直度的检验方法1、面与面的垂直度。

(1)将基准面用磁铁与平台平行地支撑。

(2)将百分表从弯曲根部起移动至前端止,将读数的最大差作垂直度。

形状与位置公差检测方法形状与位置公差检测方法一、基本概念形状和位置误差是完工零件几何参数误差一种重要类型,它对零件的互换性和使用功能都有不利的影响,特别是对精密、高速、重载、高温、高压下工作的零件的不利影响更为突出。

为满足零件的互换性和使用功能要求,就必须对零件几何要素的形、位误差予以限制,即对零件的几何要素规定合适的形状和位置公差。

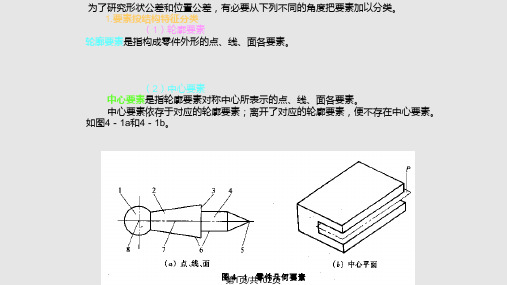

1、要素及其分类要素:构成零件几何特征的点、线、面统称为要素。

分类:轮廓要素:构成零件轮廓的各种面(球面、圆锥面、圆柱面、平面)以及各表面的交线、点等要素。

中心要素:球心、圆柱和圆锥面的轴线,槽的对称中心平面等要素。

理想要素:技术图样上的要素(即几何学中的要素)称为理想要素(没有形位误差的)。

实际要素:完工零件上的要素,称为实际要素。

被测要素:技术图样上标注了形位公差要求的要素。

单一要素:只对要素本身提出形状公差要求的被测要素。

关联要素:与其它要素保持确定的方向或位置关系的被测要素。

2、形位公差的项目及符号1)形状公差:单一实际要素的形状所允许的变动全量(研究的对象就是要素本身) 。

2)位置公差:关联实际要素的位置对基准所允许的变动全量(研究要素之间某种确定的方向或位置关系)。

3)形位公差带:限制实际要素形状与位置变动的区域。

a.形位公差带与尺寸公差带概念上是相同的,即都是用来限制误差变动的区域。

b.形位公差带多为一个空间区域,特定情况下为一个平面区域。

c.形位公差带的四个要素:形状、方向、大小和位置。

3、基准要素及其类型基准要素:用来确定要素方向或(和)位置的要素称为基准要素。

技术图样上注出的基准要素均为理想基准要素,简称基准。

分类:1)单一基准要素:作为一个基准使用的单个要素(一个要素作为一个基准)。

2)组合基准要素:作为一个基准使用的一组要素(由两个或多个要素共同组成而作为一个基准使用的基准要素)。

3)多基准要素:为确定被测要素的方向和位置,有时需要给出两个或三个基准要素,称为多基准要素。

目录一、形位公差作用二、形位公差代号及标注方法1、形位公差定义与特性2、形位公差标注三、形位误差检测1、形状误差检测与比较2、定位误差检测与比较3、跳动检测与比较4、圆度和圆跳动检测方法与作用区别5、圆柱度和全跳动检测方法与作用区别四、形位公差特征项目选择与精度等级确定1、形位公差特征项目选择2、形位公差精度等级确定五、公差原则的选择与作用六、形位公差、尺寸公差、表面粗糙度与制造工艺之间关系及应用形位公差检测方法与应用一、形位公差作用机械零件几何要素的形状和位臵精度是该零件的一项主要质量指标之一,它与尺寸公差表面粗糙度为同一目的,即:对零件加工制造精度的控制。

尺寸公差控制被测要素实际尺寸的变动量,根据精度等级控制尺寸的极限范围,表面粗糙度根据精度等级控制加工表面粗糙程度,影响零件接触表面的摩擦磨损和使用寿命。

而形位公差控制实际被测要素对其理想形状和方向位臵的变动量,这直接影响零件的互换性以及安装精度,影响到组装后设备能否最后达到设计功能效果以及使用寿命。

另外,机械零件图样形位公差的标注也提示了被测要素作用的重要性,从而对工艺制造提出特别要求,起到指导工艺制造的作用。

标注不同的特征项目和不同的精度等级,也影响着不同的加工工艺手段,同时也直接影响产品的制造成本。

能够灵活的、合理的应用尺寸公差、表面粗造度和形位公差将直接影响设计质量,这也是一个设计者综合设计能力的体现和追求的目标之一。

二、形位公差代号及标注方法1、形位公差定义与特性定义:形位公差是指实际被测要素对图样上给定的理想形状、理想位臵的允许变动量。

形状公差:是指实际单一要素的形状所允许的变动量,不涉及基准。

形状公差包括圆度、圆柱度、直线平面度公差。

位臵公差:是指关联要素相对于基准的位臵所允许的变动量。

它包括定向公差和定位公差以及跳动公差(跳动公差是按特定的测量方法定义的位臵公差)特性:形位公差带是用来限制实际被测要素变动的区域,它具有形状、大小和方位等,它是按几何概念定义的(但跳动公差带除外),与测量方法无关。

形位公差及其检测加工后的零件会有尺寸公差,因而构成零件几何特征的点、线、面的实际形状或相互位置与理想几何体规定的形状和相互位置就存在差异,这种形状上的差异就是形状公差,而相互位置的差异就是位置公差,这些差异统称为形位公差。

一、形位公差形位公差包括形状公差与位置公差,而位置公差又包括定向公差和定位公差。

形状公差是单一实际要素形状所允许的变动全量。

位置公差是关联实际要素的位置对基准所允许的变动全量。

具体包括的内容及公差如下所示:1.形状公差(1)直线度是限制实际直线对理想直线变动量的一项指标。

它是针对直线发生不直而提出的要求。

(2)平面度是限制实际平面对理想平面变动量的一项指标。

它是针对平面发生不平而提出的要求。

(3)圆度是限制实际圆对理想圆变动量的一项指标。

它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。

(4)圆柱度是限制实际圆柱面对理想圆柱面变动量的一项指标。

它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。

圆柱度是圆柱体各项形状误差的综合指标。

(5)线轮廓度是限制实际曲线对理想曲线变动量的一项指标。

它是对非圆曲线的形状精度要求。

(6)面轮廓度符号为上面为一半圆下面加一横,是限制实际曲面对理想曲面变动量的一项指标,它是对曲面的形状精度要求。

2.位置公差(1)定向公差1、平行度(∥) 用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0°的要求,即要求被测要素对基准等距。

2、垂直度(⊥) 用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90°的要求,即要求被测要素对基准成90°。

3、倾斜度(∠) 用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度(除90°外)。

目录一、形位公差作用二、形位公差代号及标注方法1、形位公差定义与特性2、形位公差标注三、形位误差检测1、形状误差检测与比较2、定位误差检测与比较3、跳动检测与比较4、圆度和圆跳动检测方法与作用区别5、圆柱度和全跳动检测方法与作用区别四、形位公差特征项目选择与精度等级确定1、形位公差特征项目选择2、形位公差精度等级确定五、公差原则的选择与作用六、形位公差、尺寸公差、表面粗糙度与制造工艺之间关系及应用形位公差检测方法与应用一、形位公差作用机械零件几何要素的形状和位臵精度是该零件的一项主要质量指标之一,它与尺寸公差表面粗糙度为同一目的,即:对零件加工制造精度的控制。

尺寸公差控制被测要素实际尺寸的变动量,根据精度等级控制尺寸的极限范围,表面粗糙度根据精度等级控制加工表面粗糙程度,影响零件接触表面的摩擦磨损和使用寿命。

而形位公差控制实际被测要素对其理想形状和方向位臵的变动量,这直接影响零件的互换性以及安装精度,影响到组装后设备能否最后达到设计功能效果以及使用寿命。

另外,机械零件图样形位公差的标注也提示了被测要素作用的重要性,从而对工艺制造提出特别要求,起到指导工艺制造的作用。

标注不同的特征项目和不同的精度等级,也影响着不同的加工工艺手段,同时也直接影响产品的制造成本。

能够灵活的、合理的应用尺寸公差、表面粗造度和形位公差将直接影响设计质量,这也是一个设计者综合设计能力的体现和追求的目标之一。

二、形位公差代号及标注方法1、形位公差定义与特性定义:形位公差是指实际被测要素对图样上给定的理想形状、理想位臵的允许变动量。

形状公差:是指实际单一要素的形状所允许的变动量,不涉及基准。

形状公差包括圆度、圆柱度、直线平面度公差。

位臵公差:是指关联要素相对于基准的位臵所允许的变动量。

它包括定向公差和定位公差以及跳动公差(跳动公差是按特定的测量方法定义的位臵公差)特性:形位公差带是用来限制实际被测要素变动的区域,它具有形状、大小和方位等,它是按几何概念定义的(但跳动公差带除外),与测量方法无关。

被测要素的形状精度或位臵精度可以用一个或几个形位公差特征项目来控制。

定向公差:是指实际关联要素相对基准的实际方向对理想方向的允许变动量。

定向公差涉及的要素是线和面,它有平行度、垂直度和倾斜度公差。

定向公差带有形状和大小的要求,还有特定方向的要求(它们可以互为基准)。

另外定向公差能自然地把同一被测要素的形状误差控制在定向公差范围内,因为形状误差必须低于定向误差,一般在同一被测要素上标注形状公差值应小于定向公差值。

定位公差带:是指关联要素相对于基准在位臵上允许的变动量。

定位公差有同轴度、对称度和位臵度公差(它们可以互为基准)。

跳动公差:是指关联要素绕基准轴线回转一周或连续回转时所允许的最大跳动量。

基准:零件尽可能使设计基准、工艺基准和安装基准三者统一。

基准概念:位臵公差基准要素是指图样上规定用来确定被测要素几何位臵关系的要素。

基准是检测时用来确定实际被测要素几何位臵关系的参考对象,它是理想要素。

基准由基准要素建立。

基准要素既是被测要素的基准,同时自身有着使用功能上的要求,因而也必须给出形位公差,基准往往也是被测要素,此为基准要素的单一性和关联性。

2、形位公差标注a、公差框格首尾引出箭头即互为基准,标注如果一端为箭头另一端为横线即为基准。

b、当被测要素为线和表面时,指引线箭头应指在轮廓线或其引出线上,应明显地与尺寸线错开。

c、当被测要素为轴线、球心或中心平面,则指引线箭头应与尺寸线对齐。

d、当被测要素为单一要素的轴线或公共中心平面时,指引线箭头可以直接指在轴线或中心线上。

e、基准符号标注方法同上。

三、形位误差检测1、形状误差检测与比较形状公差是对被测表面自身形状误差的控制,不涉及基准,也不涉及尺寸公差,其公差带的方位可以浮动,也就是说形状公差带只有形状和大小的要求,而没有方位的要求。

形状公差包括圆度、圆柱度、直线平面度公差。

⑴圆度误差检测:(见图1)检测时调整被测件轴线与测仪的回转轴线同轴,并记录被测件回转一周测量中最大半径差值,同样在被测件全长测量若干截面,取其中最大的误差值作为该圆度的误差(注:公差带是在同一正截面上半径差为公差值t的两同心圆之间的区域)。

( 图1 )⑵圆柱度误差检测:a、立式测量:(见图2)检测时将被测零件轴线与测仪调整同轴,使测仪与测件同轴回转,测仪回转并向下作直线连续移动,读取测仪全程读数中最大最小值之差,作为圆柱度误差值(半径差)。

(图2) (图3)b、卧式测量:(见图3)被测件臵于平板上V形块内,测件回转一周测量一个截面上最大与最小读数,按上述方法,在全长范围连续测量若干截面,取测得的所有读数中最大与最小读数的差值之半作为该测件圆柱度误差(半径差)。

⑶圆度和圆柱度检测区别与比较a、圆度检测适用于较短单一外圆柱(内孔)、锥台柱、弧面圆柱、刃口圆等较大件。

而圆柱度适于包容面长、接触精度要求高的直外圆柱面。

它们均为半径差值。

b、圆度通常用于精度较低零件的检测,适用于车削或立车的加工方法,而圆柱度则用于高精度外圆的检测,加工方法通常采用外圆磨削。

因为圆柱度是对圆柱面全长范围连续检测测量值中最大最小之差,其测量方式可看作是对圆柱面的圆度、素线直线度和相对素线间的平行度的综合控制。

2、定位误差检测与比较定位公差有同轴度、对称度和位臵度公差。

⑴同轴度误差检测同轴度是指被测轴线应与基准轴线重合的精度要求。

同轴度公差有线的同轴度公差和点的同心度公差两种。

线的同轴度公差涉及的要素是圆柱面的轴线。

同轴度常用于多台阶圆柱面轴类(或内孔)检测,而同心度常用于单一内外圆(较薄形)零件检测。

a、立式测量:(见图4)检测时调整被测件基准轴线与测仪的回转轴线同轴,在被测零件的基准要素和被测要素上同时测量若干截面并记录轮廓图形,根据图形按定义求出该零件的同轴度误差。

按照零件的功能要求也可以对轴类零件用最小外接圆柱体(对孔类零件用最大内接圆柱体)的轴线求出同轴度误差(偏心差)。

b、卧式测量:(见图5)测件臵于平板上两个等高的刃口状V形架上,将两测仪(百分表)臵于某一垂直于轴线的截面上下,并调零。

转动被测零件并按上述方法测量若干截面,取各截面测得的读数差中的最大值(绝对值)作为该零件的同轴度误差(偏心差)。

(图4) (图5) (图6)c、薄形件测量:(见图6)直接测量T和h之差即偏心值(测量同侧对应点)。

3、跳动检测与比较跳动公差是按特定的测量方法定义的位臵公差。

跳动公差涉及的被测要素为圆柱面、圆形端平面、环状端平面、圆锥面和曲面等组成要素,涉及的基准要素为轴线。

跳动分为径向跳动和端面跳动。

⑴圆跳动检测a、径向测量:(见图7)基准轴线由V形架模拟,被测零件支承在V形架上,并在轴向定位,被测零件回转一周测仪读数最大差值为单个测量平面上的径向跳动。

测量全长若干个截面,并取各截面上测得的跳动量中的最大值,作为该零件的径向跳动误差。

(图7)(图8)⑵全跳动检测a、径向测量:(见图8)调整基准轴导向套同轴,并与平板平行,零件轴向固定,检测时连续转动被测件,同时使测仪沿基准轴线方向做直线运动,读取测量过程中测仪读数最大差值,作为该零件径向全跳动。

⑶圆跳动和全跳动检测区别与比较a、圆跳动和全跳动均以基准轴线为测量基准,并分别有径向和轴向的测量方向b、圆跳动检测取若干截面测值中最大差值为跳动误差(端面跳动取值相同)。

而全跳动检测时测仪沿基准轴线方向连续移动,取最大最小测值之差为全跳动误差(端面全跳动取值相同)c、圆跳动和全跳动在用于多台阶外径圆柱形零件时,圆跳动公差带能综合控制同轴度误差和圆度误差,而全跳动公差带能综合控制同轴度误差和圆柱度误差。

而端面全跳动公差带能综合控制端面对基准轴线的垂直度误差和平面度误差。

d、全跳动检测用于测量直圆柱表面和与基准轴线垂直方向的端平面。

通常用于高精度控制的表面测量。

4、圆度和圆跳动检测方法与作用区别⑴圆度测量是将被测零件调整与测仪的回转轴线同轴,测量误差为被测零件不同截面最大最小差值中最大值(半径差)。

而圆跳动测量是零件在基准轴支承并旋转时,测量仪在全长不同截面外径测量差值中取最大值为跳动误差(直径差)。

⑵圆度检测往往在专用装臵(也可以在立车)上进行,而跳动检测可在零件加工时在机床上同时进行,测量方法简单易行。

⑶圆度往往用于单一较短圆柱体(或锥台圆柱、圆弧面圆柱、刃口形等较大件)的测量,测量精度较低(常与直线度同时使用)。

而圆跳动测量用于多台阶轴类或圆锥体外圆零件,测量精度较高。

⑷圆度公差带只控制零件表面形状,而圆跳动公差带综合控制零件的同轴度和圆度误差。

端面公差带控制被测面的不平度误差。

5、圆柱度和全跳动检测方法与作用区别⑴圆柱度测量是将被测零件轴线与测仪调整同轴(立式测量),测仪回转并向下作直线连续移动,读取测仪全程读数中最大最小值之差,作为圆柱度误差值(半径差)。

而全跳动公差带由于有形状和大小以及方向的要求(即公差带相对于基准轴线有确定的方位),全跳动测量用于多台阶直圆柱体(或端面)检测时连续转动测件同时使测仪沿基准轴线方向做直线运动,读取测量过程中测仪读数最大差值作为该零件全跳动误差值。

⑵圆柱度测量往往用于单一直圆柱外圆(或内孔),若用于多台阶外圆,一般同时标注同轴度,加工时通常采用磨床,粗糙度处轴颈外圆、镗床镗杆外圆、轧辊工作表面和支承轴承轴颈外圆、印刷辊面等)。

全跳动测量用于多台阶圆柱形外圆轴类零件,测量方法简单易行,车床加工时可用百分表进行检测。

⑶圆柱度测量(半径差)方式是对圆柱面的圆度、素线直线度和相对素线间平行度的综合控制。

径向全跳动公差带能综合控制被测被测表面的同轴度和圆柱度误差。

而端面全跳动能控制端平面对基准轴线的垂直度和平面度误差。

四、形位公差特征项目选择与精度等级确定1、形位公差特征项目的选择设计图样对形位精度有特殊要求的要素,应在图样上注出它们的形位公差。

一般来说,零件上对形位精度有特殊要求的要素只占少数,而多数要素是采用GB/T 1184-1196规定的未注形位公差执行。

形位公差特征项目的选择主要是从被测要素的几何特征、功能要求、测量的方便性和特征项目本身的特点等几方面来考虑。

⑴应当指出,定向公差能自然地用其公差带控制同一要素的形状误差。

因此一般情况下对于注出定向公差的要素,就不必考虑该要素的未注形状公差(例如:横切剪刀架座标注倾斜度就不必再标注直线度活平面度)。

例如通常标注了平行度就不必再标平面度或直线度(但宽面例外,宽面可再用平面度加以控制),因为定向公差值本身不允许形状误差值超出,仅在对其表面形状精度有进一步要求时,才另行给出形状公差(见图4-29)。

定位公差带能自然地把同一被测要素的形状误差和定向误差控制在定位公差带范围内。

(例P” 82) 对某一被测要素给出定位公差后,仅在对其定向精度或形状精度有进一步要求时,才另行给出定向公差或形状公差,而定向公差值必须小于定位公差值,形状公差值必须小于定向公差值。