刮泥机计算书

- 格式:doc

- 大小:41.00 KB

- 文档页数:2

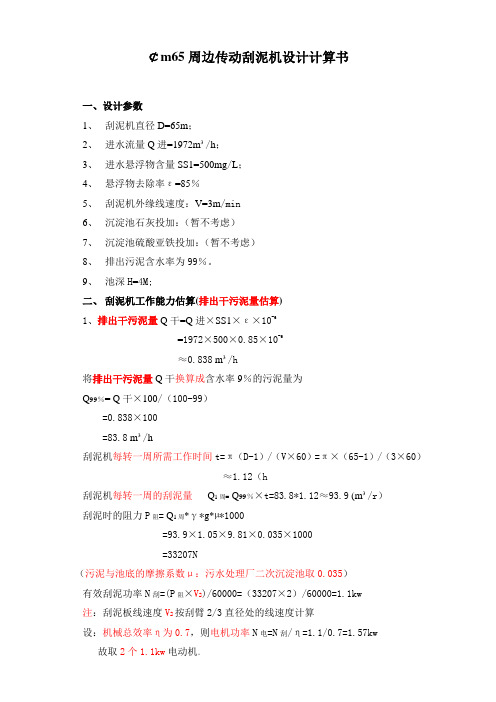

¢m65周边传动刮泥机设计计算书一、设计参数1、刮泥机直径D=65m;2、进水流量Q进=1972m³/h;3、进水悬浮物含量SS1=500mg/L;4、悬浮物去除率ε=85%5、刮泥机外缘线速度:V=3m/min6、沉淀池石灰投加:(暂不考虑)7、沉淀池硫酸亚铁投加:(暂不考虑)8、排出污泥含水率为99%。

9、池深H=4M;二、刮泥机工作能力估算(排出干污泥量估算)1、排出干污泥量Q干=Q进×SS1×ε×10-6=1972×500×0.85×10-6≈0.838 m³/h将排出干污泥量Q干换算成含水率9%的污泥量为Q99%= Q干×100/(100-99)=0.838×100=83.8 m³/h刮泥机每转一周所需工作时间t=π(D-1)/(V×60)=π×(65-1)/(3×60)≈1.12(h刮泥机每转一周的刮泥量Q1周= Q99%×t=83.8*1.12≈93.9 (m³/r)刮泥时的阻力P阻= Q1周*γ*g*µ*1000=93.9×1.05×9.81×0.035×1000=33207N(污泥与池底的摩擦系数μ:污水处理厂二次沉淀池取0.035)有效刮泥功率N刮=(P阻×V2)/60000=(33207×2)/60000=1.1kw注:刮泥板线速度V2按刮臂2/3直径处的线速度计算设:机械总效率η为0.7,则电机功率N电=N刮/η=1.1/0.7=1.57kw 故取2个1.1kw电动机。

刮泥机计算书 Hessen was revised in January 2021刮泥机扭矩计算1、刮泥阻力与刮泥功率N 刮P 刮=Qt ××u ×1000式中:Qt —刮泥机每转一周的时间内所沉淀的污泥量。

已知 进水量 Q=210 m 3/h进水 SS 1=360mg/l出水 SS 2≤50mg/l则:干污泥量Q 干=Q (SS 1-SS 2)·10-6=210×(360-50)×10-6=0.065米3/时将干污泥量换算成含水率98%的污泥量为Q 98=Q 干×98100100-=×98100100-=3.25米/时 刮泥机每转所需时间为20 mint=小时/转(双刮臂,每周刮泥2次)刮泥机每转刮泥量为Q 周=Q 98·t/2=×2=0.49 米3/转刮泥时阻力为P 刮=×××1000=㎏N 刮=61203v P 刮 V 3=分米刮板36.105.067.8=⨯⨯=••ππn D (2/3直径处的线速度) N 刮=KW 011.0612036.147.50=⨯驱动功率:N=2×N 刮÷η=2×÷(60%×98%×90%×80%×95%)=取电机功率为刮泥阻力对中心传动轴的所矩M 刮= P 刮×D=××=、校核轴扭转强度式中:d ——刮泥轴最小外径。

(设备选用φ133×10无缝管)Mn ——轴所传递的扭矩(公斤.米)[τ]——许用扭转剪应力(公斤/毫米2)(304钢为2~) α——空心轴内径d 1与外径d 之比。

78.01557.42.1785.01163.942.17)133113(1128.977.18542.17343343⨯⨯=-⨯⨯=-÷=d=100.49 mm133≥扭转强度校核通过。

吸泥机、刮泥机设备技术规格书1设备清单1.1主要设备清单1.2清单说明★(1)所有设备必须符合设计图纸要求。

投标人必须根据图纸工艺要求进行合理的设备配置、选型复核计算,在投标文件中提供计算报告及满足设计要求的性能保证书。

为保证使用效果,投标人有义务对设计图纸提供设计要求,根据所供设备对设计图纸提出必要的改动建议,但这些改动必须征求招标人的同意,投标人在没有征求同意之前所做的改动视为无效改动。

(2)清单为主要设备清单,但所投设备并不限于设备清单,投标商应根据所投设备的具体安装和使用情况,提供保证安全、稳定、可靠运行的整套设备。

同时,应成套地配备安全、有效及可靠运行所需的固定件、附件、主要设备的备品备件及专用工具。

若因投标人原因漏计相关设备或配件,将视该设备或配件已包含在投标总价中。

(3)清单仅供参考,投标商可根据自身技术进行二次设计(中标后需经设计院审核确认),招标人接受的是一个完整的、适用于本项目污水处理规模的工艺系统,处理效果需达到招标方要求,所有未计入上述清单的其它设备、附件等费用应计入相关工艺系统总报价中。

设备供应与安装、调试及技术服务的提供应由同一个法人主体进行系统集成,该主体责任单位应包含所有设备的供应、安装、调试技术的提供和服务(含专利技术)以及培训、售后服务等一切相关内容,招标人接受的是一个完整的能正常运行的工艺系统。

(4)提供设备连续运行2年所需易损件的备品备件清单,费用含在本次报价中。

提供质保期外的设备配件的参考报价以及供货周期;提供质保期外的维护、维修服务费用组成以及价格。

(5)投标人提供的设备各组成部分必须是完整的、全新的、功能全的单元,并且必须是制造商最好的设计,同时应是全新的、高质量和工艺精良的产品,必须采用最好的材料、一流的制造工艺制造,所用的原材料无任何缺陷。

设备的各部分零件按标准的尺寸和规格制造,并能随时在现场更换、安装。

所有的易损件和备件应有互换性。

(6)为维护全厂设备、材料的一致性,并考虑运行维护的安全、方便,全厂所有电气设备型式、设备内部主要元器件应选用与招标人其他部分相一致的类型。

单轨式刮泥机资料教程文件单轨式刮泥机资料单轨式水下刮泥机技术资料(1、水下刮泥机,沉淀池净长98.0m,净宽7.96m,P=0.75kw,2、配套马达、启闭机、控制箱等沉全套)4.9.1 概述1、设备的构成单轨式水下刮泥机由含牵引索链、刮泥台车机构、索链轮及索链轮架台、池底轨道及固定装置、驱动装置、保护装置、索链张紧装置、正逆转控制组件及就地控制柜等全套设备构成,所有构件须能在设计的工作环境顺利操作。

2、型式:单轨索链式矩形水下刮泥机3、该刮泥收集设备须符合连续操作,可长期曝露于水中并适合刮集矩形沉淀池沉降的含泥砂污泥。

4.9.2 牵引链条1、技术要求(1)牵引索链为环型链条,为由驱动减速机至刮泥台车间的牵引机构,其强度必须能在本工程要求的操作条件下安全牵引刮泥台车机构运行,索链条最大破断负载需[表情]7500㎏,安全系数应为5以上。

(2)在高于操作楼板处的驱动索链条及索链轮安装处应提供一可拆式护罩,护罩厚度不少于1mm厚并须具足够强度,可易于移动或掀开,以便于索链的维修。

2、材质(1)牵引索链为不锈钢(AISI316)(2)索链安全护罩不锈钢(AISI316)4.9.3 刮泥台车1、构造及技术要求(1)刮泥台车由左刮板、车架台、右刮板、行走轮、蛇行修正导轮及防止脱轨导轮等机构组成。

(2)每组刮泥台车装设一付刮板,刮板规格尺寸及强度,刮板强度制造商需依最大污泥量1倍设计,且允许在两侧至少200公斤差的不平衡负载下运行,不会有弯曲及变形之情形发生,制造商须于制造前提供详细计算书供设计单位审核后方可施工,刮板移动速度约为0.6~2.0m/min。

刮板下缘及两侧需安装合成橡胶制护缘,以避免金属刮板和池体干涉损坏刮板,护缘应设计为可更换式。

(3)车架台由适当的型钢及钢板焊制,整体车架台须具有充分的荷重强度及操作稳固性。

2、材质刮泥台车及刮泥板应为不锈钢(AISI316)材质制,护缘为合成橡胶。

4.9.4 索链轮及架台1、索链轮安装于驱动减速机出力轴端及池底轨道尾端,提供环状索链条驱动及导引的功能,其构造须坚固且能抵抗索链条的拉力,索链轮其直径应大于索链条径之25倍以上。

刮泥机扭矩计算1、刮泥阻力与刮泥功率N 刮P 刮=Qt ××u ×1000式中:Qt —刮泥机每转一周的时间内所沉淀的污泥量。

已知 进水量 Q=210 m 3/h进水 SS 1=360mg/l出水 SS 2≤50mg/l则:干污泥量Q 干=Q (SS 1-SS 2)·10-6=210×(360-50)×10-6=0.065米3/时将干污泥量换算成含水率98%的污泥量为Q 98=Q 干×98100100-=×98100100-=3.25米/时 刮泥机每转所需时间为20 mint=小时/转(双刮臂,每周刮泥2次)刮泥机每转刮泥量为Q 周=Q 98·t/2=×2=0.49 米3/转刮泥时阻力为P 刮=×××1000=㎏N 刮=61203v P 刮 V 3=分米刮板36.105.067.8=⨯⨯=••ππn D (2/3直径处的线速度) N 刮=KW 011.0612036.147.50=⨯驱动功率:N=2×N 刮÷η=2×÷(60%×98%×90%×80%×95%)=取电机功率为刮泥阻力对中心传动轴的所矩M 刮= P 刮×D=××=、校核轴扭转强度式中:d ——刮泥轴最小外径。

(设备选用φ133×10无缝管)Mn ——轴所传递的扭矩(公斤.米)[τ]——许用扭转剪应力(公斤/毫米2)(304钢为2~) α——空心轴内径d 1与外径d 之比。

78.01557.42.1785.01163.942.17)133113(1128.977.18542.17343343⨯⨯=-⨯⨯=-÷=d =100.49 mm133≥扭转强度校核通过。

3、校核轴扭转刚度44311][38.16αθ-=nM d式中:d ——刮泥轴最小外径。

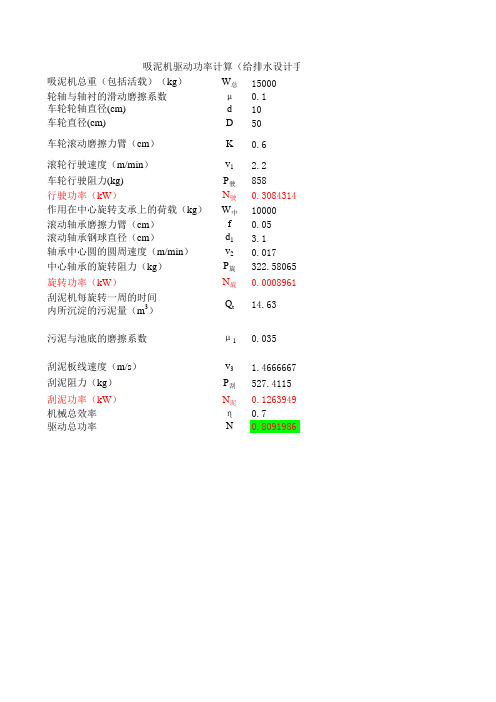

吸泥机驱动功率计算(给排水设计手册 P236~238)吸泥机总重(包括活载)(kg)W总15000

轮轴与轴衬的滑动磨擦系数μ0.1

车轮轮轴直径(cm)d10

车轮直径(cm)D50

车轮滚动磨擦力臂(cm)K0.6

滚轮行驶速度(m/min)v1 2.2

车轮行驶阻力(kg)P驶858

行驶功率(kW)N驶0.3084314

作用在中心旋转支承上的荷载(kg)W中10000

滚动轴承磨擦力臂(cm)f0.05

滚动轴承钢球直径(cm)d1 3.1

轴承中心圆的圆周速度(m/min)v20.017

中心轴承的旋转阻力(kg)P旋322.58065

旋转功率(kW)N旋0.0008961

刮泥机每旋转一周的时间

Q t14.63

内所沉淀的污泥量(m3)

污泥与池底的磨擦系数μ10.035

刮泥板线速度(m/s)v3 1.4666667

刮泥阻力(kg)P刮527.4115

刮泥功率(kW)N泥0.1263949

机械总效率η0.7

驱动总功率N0.8091986

计手册第九册 P236~238)

铸钢滚轮与钢轨的磨擦力臂为0.05cm

橡胶滚轮与混凝土面的磨擦力臂为0.4~0.8cm

沉砂池取0.5、水厂取0.2~0.5

污水处理厂初沉池取0.1

污水处理厂二沉池取0.035

按2/3直径处计算。

¢m25沉淀池刮泥机驱动计算书设计数据:1.刮泥机直径D=25m;2.进水流量Q进=625 m3/h;3.进水悬浮物含量SS1=300mg/L;4.悬浮物去除率ε=40%5.刮泥机外缘线速度:V=2.54m/min6.沉淀池石灰投加:166kg/h7.沉淀池硫酸亚铁投加:84kg/h根据《给水排水设计手册-第9册》,对于积泥量较多的沉淀池,其刮泥机的驱动功率N(KW),由刮板每刮泥一周克服泥砂与池底以及泥砂与刮板的摩擦所作的功来确定。

1.干污泥量Q干总(m3/h)的计算:1.1悬浮物SS干污泥量Q干(m3/h)的计算:Q干1=Q进xSS1xε/(ρx1000)(m3/h)Q干1=625x300*0.4/(1050x1000)=0.072(m3/h)Q干1——干污泥量(m3/h);Q进——进水流量(m3/h);SS1——进水悬浮物含量(mg/L);SS2——出水悬浮物含量(mg/L);ρ——污泥表观密度1.05 t/m3。

1.2投加沉淀物干污泥量Q干2(m3/h)的计算:Q干2≈(0.166+0.084)=0.25(m3/h)(m3/h):总干污泥量Q干总Q干总=(0.25+0.072)=0.322(m3/h)2.每小时的积泥量Q98(m3/h):Q98= Q干x100/(100-98)(m3/h)Q98= 0.322x100/(100-98)=16.1(m3/h)Q98——一级沉淀池含水率98%的污泥量(m3/h);Q干总——总干污泥量(m3/h)。

3.刮泥机运行一周所需时间t(h):t= πx D/(Vx60)(h)t= 3.14x 25/(2.54x60)=0.515(h)t——刮泥机运行一周所需时间(h);D——刮泥机池直径(m);V——刮泥机外缘线速度(m/min)。

4.刮泥机运行一周(t小时)的积泥量Q t(m3/周):Q t= Q98 x t(m3/周)Q t= 16.1x 0.515=8.29(m3/周)Q t——t小时内的积污泥量(m3/周);Q98——含水率98%的污泥量(m3/h);t——刮泥机运行一周所需时间(h)。

φ15m 中心传动刮泥机计算书一、设计参数1、 刮泥机直径D=15m ;2、 刮泥机外缘线速度:V=2m /min3、 池边水深 5.15m4、 池边总深 5.70m5、 池中心最大深度 6.90m二、减速机选择刮泥机池径Φ15m初步预计刮泥机的最大转矩为25000N ·m1、刮泥机的刮板外缘线速度为2m/min2、根据样本取蜗轮减速机JWZ350-60(60-速比)3、电机为4P 电机,转速14504、刮泥机主轴转速:πx D V =πx 152=0.04245转5、总速比:1450÷0.04245=34158蜗轮减速机 60链轮比 2030=1.5(初定)6、小减速机的速比为5.16034158x =379.537、小减速机的输出转速为1450÷379.53=3.82转 小减速机的输出转矩为5.16025000x =277.77小减速机选斜齿轮减速机R87R57-3.4转-0.37kw刮板外缘线速度为1.898m/min三、刮泥机主轴的选用D=15米刮泥机外缘线速度V=2m/min;最大刮泥扭矩25000N*m。

1)刮泥机主轴:采用无缝管。

2)初选无缝管Φ219×103)扭矩作用下剪切应力:rmax=Mt/WtMt——扭矩25000N*m=250000kg*cm。

Wt——抗扭截面模数π/32×D4-(1-α4)/(D/2)=0.2D³×(1-α4)=0.2×21.9³×[1-(19.9/21.9)4]=2100.69×(1-0.6815)=669.07cm³rmax=Mt/Wt=250000kg*cm/669.07cm³=373.65kg/cm²<1280kg/cm²安全4)最大扭转角Φ=MtL/GIt×180/π(°)或Φ=Mt×100/GIt×180/π(°) Mt =250000kg*cmG=E/2(1+µ)=2.1×106/2(1+0.3)=807692 (泊松比µ=0.3) It =π/32×D4×(1-α4)=0.1 D4(1-α4)=0.1×21.94×[1-(19.9/21.9)4]=23002.6×(1-0.6815)=7326.3Φ=Mt×100/807692×7326.3×(180/π)=0.004225×(180/π)=0.242°/米小于0.25-0.5°可以。

捞渣机计算书模板刮板捞渣机计算书一、求捞渣机刮板速度1、求刮板间距:T = S × d,式中:T:刮板间距(单位:m)S:相邻刮板间链条环数(单位:环),取$-S-$ d:每环链条节距(单位:m/环),取$-d-$ T = S × d = $-S-$ × $-d-$ = $-T-$m 计算结果:刮板间距为$-T-$m2、求灰渣在捞渣机脱水段刮板间纵向充满系数:k1 = 1 - 0.5Th-1tan(α - β),式中:k1:纵向充满系数h:刮板高度(单位:m),取$-h-$ α:脱水段仰角(单位:°),取$-Alpha-$ β:灰渣动堆积角(单位:°),取$-Beta-$ k1 = 1 - 0.5Th-1tan(α - β)-1= 1 - 0.5 × $-T-$ × $-h-$ × tan($-Alpha-$ - $-Beta-$) = $-k1-$计算结果:纵向充满系数为$-k1-$3、求灰渣在捞渣机脱水段刮板间充满系数:k = k1k2,式中:k:刮板间充满系数k2:刮板间横向充满系数,取$-k2-$ k = k1k2 = $-k1-$ ×$-k2-$ = $-k-$ 计算结果:充满系数为$-k-$4、求正常出力条件下刮板正常速度:V1 = Q1 / (60Bhkρ),式中:V1:刮板正常速度(单位:m/min)Q1:湿基正常出力(单位:t/h),取$-Q1-$ B:刮板有效宽度(单位:m),取$-B-$ ρ:湿基灰渣松散密度(单位:t/m3),取$-Density-$ V1 = Q1 / (60Bhkρ)= $-Q1-$ / (60 × $-B-$ × $-h-$ × $-k-$ × $-Density-$) = $-v1-$ m/min计算结果:正常出力条件下刮板正常速度为$-v1-$m/min5、求最大出力条件下刮板最大速度:V2 = Q2 / (60Bhkρ),式中:V2:刮板最大速度(单位:m/min)Q2:湿基最大出力(单位:t/h),取$-Q2-$ V2 = Q2 / (60Bhkρ)= $-Q2-$ / (60 × $-B-$ × $-h-$ × $-k-$ × $-Density-$) = $-v2-$ m/min计算结果:最大出力条件下刮板最大速度为$-v2-$m/min $-Step1-$$-correct-$ $-Step1_V1-$ $-Step1_V2-$二、求减速机减速比及减速机选型1、求拖动链轮理论正常转速:n1 = V1 / (Dy × π),式中:n1:拖动链轮理论正常转速(单位:r/min)Dy:拖动链轮节圆直径(单位:m),取$-Dy-$n1 = V1 / (Dy × π) = $-V1-$ / ($-Dy-$ × 3.14) = $-n1-$r/min 计算结果:拖动链轮理论正常转速$-n1-$r/min2、求拖动链轮理论最大转速:n2 = V2 / (Dy × π),式中:n2:拖动链轮理论最大转速(单位:r/min)n2 = V2 / (Dy × π) = $-V2-$ / ($-Dy-$ × 3.14) = $-n2-$r/min 计算结果:拖动链轮理论最大转速$-n2-$r/min3、设定捞渣机最大出力时电机转速:N2 = λ2N0 /λ0,式中:N2:捞渣机最大出力时电机转速(单位:r/min)λ2:捞渣机最大出力时设定电机频率(单位:Hz),取$-Lambda2-$ N0:电机工频时转速(单位:r/min),取$-N0-$ λ0:电机工频50Hz N2 = λ2N0 /λ0 = $-Lambda2-$ × $-N0-$ / 50 = $-N2-$r/min计算结果:捞渣机最大出力时设定电机频率$-Lambda2-$Hz时,捞渣机最大出力时电机转速为$-N2-$r/min。

一、工艺流程活性污泥法二沉池下游工艺二、基本数据2.1 设计流量日平均流量Q av :1500m³/d变化系数:1实设流量Qs:1500数量N:1座单座处理量Q:1500m³/d 4.1 沉淀池尺寸计算(按单座计算)4.1.1 沉淀池中心进水筒计算设计参考依据:(1) 《室外排水设计规范》(GB50014-2006)(2016年版)(2)活性污泥法后竖流式二沉池(圆形)设计计算书式中:=1500=0.5=0.03经计算,得:A 0=0.87m2则中心筒直径d 0= 1.05m 取d0= 1.1m 实际中心筒面积A 0=0.95m2式中:=0.017=0.5=1.485=0.02经计算,得:h3=0.28m=1500=1经计算,得:A=62.50m2式中:=62.50=0.95经计算,得:D=8.99m式中:=3=1经计算,得:h2= 3.00m径深比B/h2= 3.00<=3满足要求4.1.6 污泥部分所需容积A——沉淀池有效断面面积,m2;A 0——沉淀池中心进水管面积,m2;4.1.4 沉淀池有效水深按式: h2——沉淀池有效水深,m;t——沉淀时间,h;q——表面负荷,m3/(m2*h);4.1.5 校核边长与深度比v1——间隙流速,m/s;A——沉淀池有效断面面积,m2;Q——设计流量,m3/d;q——表面负荷,m3/(m2*h);4.1.3 沉淀池直径按式:D——沉淀池直径,m;Q——设计流量,m3/d;R——污泥回流比,无量纲;v 0——中心筒流速,m/s;按式: h3——间隙高度,m;Q——设计流量,m3/s;R——污泥回流比,无量纲;d 1——喇叭口直径,d 1=1.35d 0,m;A 0——沉淀池中心进水管面积,m2;tq h *2=式中:=1500=3300.00=9900.00Vss——污泥区所需容积,m3;Q——设计流量,m3/d;X v ——曝气池MLSS,mg/L;X r ——回流污泥MLSS,mg/L;=0.5=2经计算,得:V=93.75m3设:PAC的加药浓度y1=20mg/L PAM的加药浓度y2=0.5mg/L 式中:=1500=1=2=0.995经计算,得:Vy=0.51m3所需污泥的总容积V=94.26m3 设污泥斗下边长b=0.5m 污泥斗上边长B=8.99m 污泥斗角度θ=15度则污泥斗高度h 51=1.14m 经计算,得:V2= 6.33m3相差污泥容积V3=87.94m3这部分污泥区高度h 52=1.39m 式中:=0.50=3.00=0.28=0.502.52经计算,得:H=6.80m 式中:=0.02=0.4经计算,得:S=0.04m2设过水渠水效水深0.20m 则渠宽为0.22m 设出水渠超高为0.15m , 则出水渠总高为0.35m S——出水渠过水面积,m2;Q——设计流量,m3/s;v 2——出水渠流速,m/s;按式: H——沉淀池总高度,m;h1——沉淀池超高,m;h2——沉淀池有效水深,m;h3——沉淀池间隙高度,m;h4——沉淀池缓冲层高度,m;h5——沉淀池污泥区高度,h 51+h 52, m;4.1.8 沉淀池出水渠设计Vy——沉淀池加药所需污泥容积,m3;Q——设计流量,m3/d;r——污泥容重,t/m3;T——污泥停留时间,h;p 0——污泥含水率,无量纲;4.1.6 污泥斗设计4.1.7 沉淀池总高度R——污泥回流比,无量纲;T——污泥停留时间,h;加药产生的所需容积:54321h h h h h H ++++=设渠墙厚为0.15m, 则过水堰长为34.48m 则堰负荷为0.50L/(s*m)< 1.7满足污泥回流泵流量按最大回流比100%进行配置污泥泵流量q1=62.5m3/h注:扬程具体计算需要根据管路,这里省略,可根据泵的画册选择此处选择厂家为:型号为:台数=1台具体参数为:流量=m3/h扬程=m功率=KW产生的剩余污泥量ΔX=300kg/d剩余污泥含水率为0.995时密度为1000.00kg/m3设污泥泵每6h 运行1h 污泥泵流量q2=15.00m3/h注:扬程具体计算需要根据管路,这里省略,可根据泵的画册选择此处选择厂家为:型号为:台数=1台具体参数为:流量=m3/h扬程=m功率=KW根据沉淀池的宽度,结合具体厂家画册选择此处选择厂家为:型号为:台数=1台具体参数为:5.1座数N=1座中心筒直径d0= 1.10m沉池池直径D=8.99m沉淀池总高H= 6.80m5.2回流污泥泵N=2台,其中1用剩余污泥泵N=2台,其中1用刮泥机N=1台设备选型4.2 沉淀池设备选型(按单座计算)4.2.1 沉淀池污泥回流泵选型4.2.2 沉淀池剩余污泥泵选型4.2.3 沉淀池刮泥机选型五、绪论沉淀池尺寸。

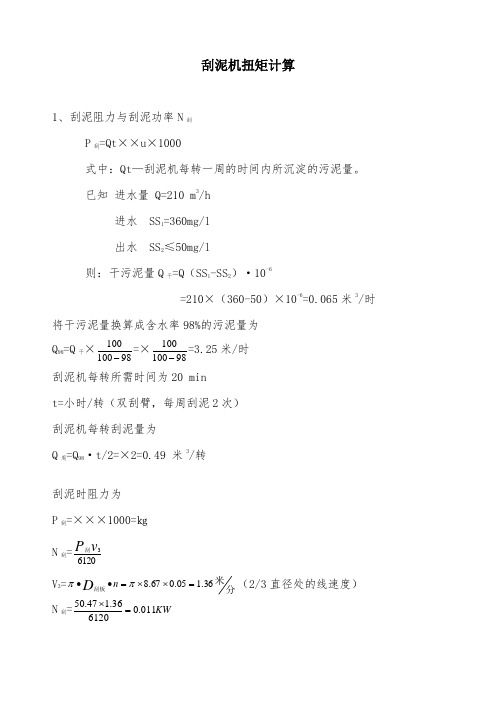

刮泥机扭矩计算

1、刮泥阻力与刮泥功率N 刮

P 刮=Qt ×1.03×u ×1000

式中:Qt —刮泥机每转一周的时间内所沉淀的污泥量。

已知 进水量 Q=210 m 3/h

进水 SS 1=360mg/l

出水 SS 2≤50mg/l

则:干污泥量Q 干=Q (SS 1-SS 2)·10-6

=210×(360-50)×10-6=0.065米3/时

将干污泥量换算成含水率98%的污泥量为

Q 98=Q 干×98100100-=0.065×98

100100-=3.25米/时 刮泥机每转所需时间为20 min

t=0.3小时/转(双刮臂,每周刮泥2次)

刮泥机每转刮泥量为

Q 周=Q 98·t/2=3.25×0.3/2=0.49 米3/转

刮泥时阻力为

P 刮=0.49×1.03×0.1×1000=50.47㎏

N 刮=6120

3v P 刮 V 3=分米

刮板36.105.067.8=⨯⨯=∙∙ππn D (2/3直径处的线速度)

N 刮=KW 011.0612036.147.50=⨯

驱动功率:N=2×N 刮÷η=2×0.011÷(60%×98%×90%×80%×95%)

=0.055kw

取电机功率为0.55kW

刮泥阻力对中心传动轴的所矩M 刮= P 刮×D=50.47×9.8×3.75=1854.77N.m

2、校核轴扭转强度

式中:d ——刮泥轴最小外径。

(设备选用φ133×10无缝管)

Mn ——轴所传递的扭矩(公斤.米)

[τ]——许用扭转剪应力(公斤/毫米2)(304钢为2~3.5) α——空心轴内径d 1与外径d 之比。

78

.01557.42.1785.01163.942.17)133113(1128.977.18542.17343343⨯⨯=-⨯⨯=-÷=d =100.49 mm

133≥100.49扭转强度校核通过。

3、校核轴扭转刚度

44311][38.16αθ-=n

M d

式中:d ——刮泥轴最小外径。

(设备选用φ133×10无缝管)

Mn ——轴所传递的扭矩(公斤.米)

[θ]——许用扭转角(度/米)(20#钢为0.25~0.5度/米) α——空心轴内径d 1与外径d 之比。

83

.0124.528.16478.015.75728.16)133113(1125.08.977.185438.1644444⨯⨯=⨯⨯=-÷=d =102.78mm

133≥102.78扭转刚度校核通过。

4、驱动机构输出扭矩

我公司选用减速机、链轮、蜗轮箱传动。

蜗轮箱输出扭矩选用8500 N.m

2、主要参考文献

《机械设计手册》第1卷

《机械设计手册》第2卷

《给水排水设计手册》第九册。