关键件定期确认检验规程

- 格式:doc

- 大小:45.00 KB

- 文档页数:5

关键件定期确认检验规范

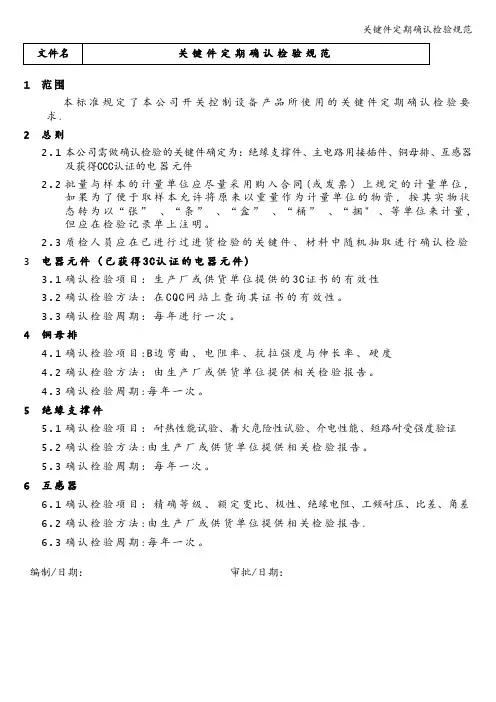

1范围

本标准规定了本公司开关控制设备产品所使用的关键件定期确认检验要求.

2总则

2.1本公司需做确认检验的关键件确定为:绝缘支撑件、主电路用接插件、铜母排、互感器

及获得CCC认证的电器元件

2.2批量与样本的计量单位应尽量采用购入合同(或发票)上规定的计量单位,

如果为了便于取样本允许将原来以重量作为计量单位的物资,按其实物状

态转为以“张”、“条”、“盒”、“桶”、“捆" 、等单位来计量,但应在检验记录单上注明。

2.3质检人员应在已进行过进货检验的关键件、材料中随机抽取进行确认检验3电器元件(已获得3C认证的电器元件)

3.1确认检验项目:生产厂或供货单位提供的3C证书的有效性

3.2确认检验方法:在CQC网站上查询其证书的有效性。

3.3确认检验周期:每年进行一次。

4铜母排

4.1确认检验项目:B边弯曲、电阻率、抗拉强度与伸长率、硬度

4.2确认检验方法:由生产厂或供货单位提供相关检验报告。

4.3确认检验周期:每年一次。

5绝缘支撑件

5.1确认检验项目:耐热性能试验、着火危险性试验、介电性能、短路耐受强度验证

5.2确认检验方法:由生产厂或供货单位提供相关检验报告。

5.3确认检验周期:每年一次。

6互感器

6.1确认检验项目:精确等级、额定变比、极性、绝缘电阻、工频耐压、比差、角差

6.2确认检验方法:由生产厂或供货单位提供相关检验报告.

6.3确认检验周期:每年一次。

编制/日期:审批/日期:。

3C关键元器件定期确认检验程序

1、目的

通过定期确认检验和验证,以确保关键元器件和材料满足认证所规定的要求。

2、范围

适用于我公司关键元器件和材料的确认检验和验证。

3、职责

质量管理部负责核对供方提供的关键元器件和材料进行定期确认检验报告,确保未经确认检验或验证的产品不投入使用和装配出厂。

品管部应保存供方所提供的合格证明及有关检验数据。

4、检验要求

1)对属于关键元器件的外购件、外协件进行检验/验证;制定关键元器件和

材料的检验/验证及定期确认检验的程序。

并对供应商提供的产品按程序的要求进行检验或验证;

2)确保供应商提供的产品持续符合要求。

明确其实施的时机、频次及项目等;

3)根据所采购产品的重要性,自身的检测能力,检验成本及供应商质保能力

等因素来确定检验的方式和内容。

当检验是由供应商进行时,应对供应商提出明确的检验要求,如检验的频次、项目、方法等;

4)保存关键元器件检验或验证记录、确认检验记录及供应商提供的合格证明

及有关检验数据等;

5、定期确认方法

我公司的关键元器件和材料的定期确认检验由本公司或供方完成。

当由供方完成时,供方按我公司提供的<<材料定期确认检验规范>>进行检验,并提供合格证明及有关检验报告。

定期确认检验规范和频次参照附表一。

6、材料定期确认检验规范

参照附表一。

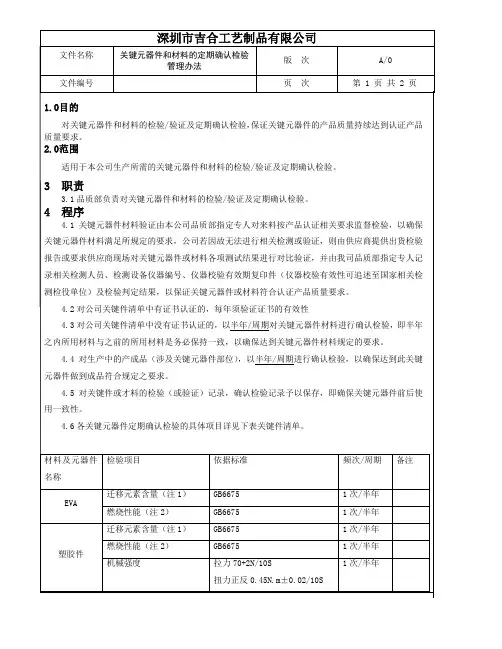

1 目的对关键元器件和材料的检验/验证及定期确认检验,确保关键元器件的产品质量持续达到防火门认证产品要求。

2 范围本程序适用于防火门认证产品的关键元器件和材料的检验/验证及定期确认检验。

3 职责3.1 质量部负责对关键元器件和材料的检验/验证及定期确认检验。

4 工作程序4.1关键元器件和材料的检验和验证4.1.1采购产品到达本公司后,由采购人员按照采购计划对产品实物的名称、型号、数量/重量、标识核对。

核对无误后,填写“材料送检单”通知质量部,产品实物放置到“待检区”。

4.1.2质量部检验人员接到送检单后,按照《进货检验规程》文件规定,对采购产品进行检验/验证。

4.1.3检验人员首先要对产品实物的名称、型号、规格、数量/重量、标识、合格证/质保书/检验和试验单进行验证。

验证合格后,再按照检验文件规定进行外观、性能等检验和试验。

检验和试验合格后,在产品实物或包装上用“标识卡”进行“合格”标识后,产品实物放置到“合格区”;4.1.4若产品验证/检验和试验不合格,则在产品实物或包装上用“标识卡”进行“不合格”标识/产品实物放置到“不合格区”。

4.1.5采购产品经质检人员验证/检验和试验合格,由质检人员填写“外协(购)件检验记录”,由仓管员根据“外协(购)件检验记录”办理采购产品入库手续,并接收入库;采购产品经质检人员验证/检验和试验不合格,由质检人员填写“不合格凭证”,由授权人员按“不合格品控制程序”进行评审和处置。

4.1.6对于“拒收”的不合格品,由采购人员与供方联系退货,并通知供方采取有效的纠正措施进行整改。

4.1.7对于关键原器件的部分检验项目,公司无能力检测其状态,供应商按期提供一次检测合格报告,公司将检测合格报告存档。

4.1.8 防火门产品关键元器件和材料的检验/验证4.1.8.1 建立并保持对供应商提供的关键元器件和材料的检验或验证及定期确认检验,以确保关键元器件和材料满足型式认可所规定的要求。

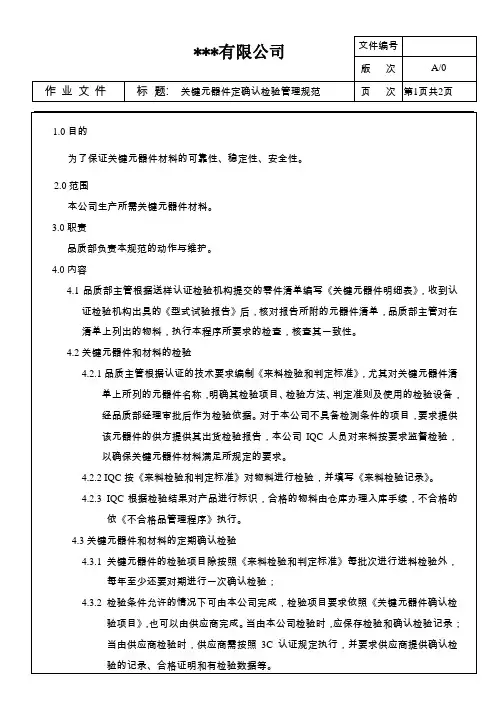

关键零部件和材料检验及定期确认控制程序1目的通过对关键零部件和材料的检验和验证控制管理,确保产品质量的一致性和稳定性。

2范围适用于所有认证产品的关键零部件和材料。

3职责所有认证产品的关键零部件和材料检验由质检部门门负责。

4程序内容4.1检验或验证的确定4.1.1关键零部件和材料进厂时,由仓库通知质检部门门检验。

4.1.2质检部门门应及时安排检验人员对关键零部件和材料要按零部件和材料“检验规范”进行检验或验证。

4.1.3经使用质量稳定及本厂暂无能力进行检查的关键零部件,每次进货时应验证并保留其产品的出厂合格证。

每季度要求其提供1份符合其制造标准要求的检验报告。

4.1.4质检部门门应确认在强制性认证范围内的关键零部件的型号、规格、主要参数、品牌、外包装使用是否与要采购相符,不得随意替换。

4.2 正常检验和验证仓管员核实进料的采购单上的名称、数量、型号规格等无误后将进料放在待检验区域,交质检部门门指定的质检员签收。

质检员确认进料是否与订单、物料清单之规格是否相符。

检验和试验完毕,检验员将检验和试验的具体内容(外观、计测、试验等)填写于相应之《关键原材料和零部件进厂检验记录表》表中,并对检验和试验结果进行合格与不合格判定,交主管审核。

4.3 定期确认检验4.3.1检测项目参见相关支持性文件的检测项目规定。

4.3.2定期确认的频次每年进行了一次定期确认。

4.3.3定期确认的方法要求具有3C认证、出口许可证或质量安全认证的安全件的供应商提供每年通过的复查报告或其产品确认检验报告,对非获得认证的关键件要求供应商按相关产品国家标准检测并提供确认检验报告。

4.3.4定期确认结果评定由本厂质检部门进行确认,符合产品各项指标的,继续保持《合格供应商管理名录》。

不符合指标的,取消其供应商资格,重新选择供应商。

4.3.5对供应商的确认报告或工厂复查报告要归档保存(至少两年)。

5表格记录《关键原材料和零部件进厂检验记录表》《关键原材料和零部件定期确认检验记录表》。

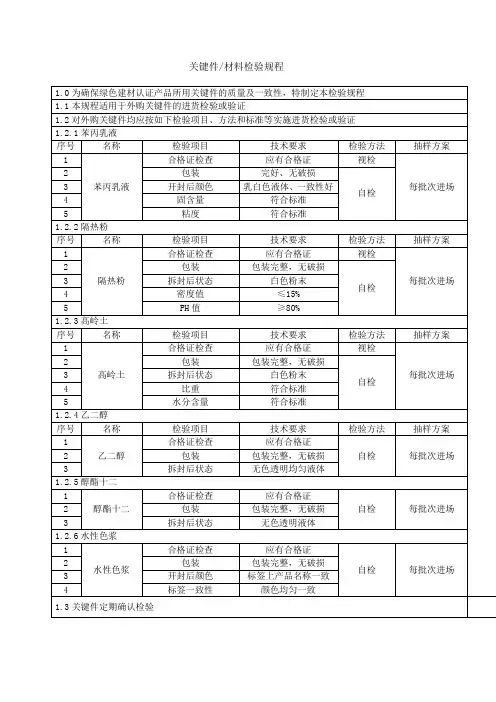

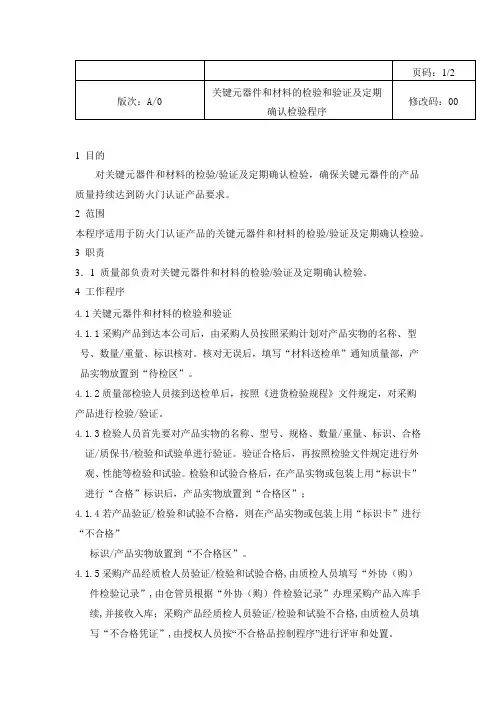

1.目的:为了保证关键元器件材料一致性、稳定性、安全性。

2.适应范围:涉及本公司生产所需关键元器件材料。

3.内容

3.1.关键元器件材料检验由本公司进行,对本公司无能力检验项目,则由供应商提供出货检验报告或实地去供应商现场对相关材料各项测试进行验证或按要求送外委托检验。

本公司IQC人员对来料按要求监督检验,以确保关键元器件材料满足所规定的要求。

3.2.关键元器件材料检验的具体办法参见《来料检验规范》,品质部并对检验记录予以保存。

3.3.公司每年对关键元器件材料进行确认检验,即一年之后所用材料与一年之前的所用材料是否一致,是否达到关键元器件材料规定的要求。

3.5.公司至少每年一次要求关键件供应商提供产品的有效3C证书或CQC证书。

对关键件认检验记录予以保存,即确保关键元器件前后使用一致性。

4.0.各关键元器件定期确认检验的具体项目详见附表。

关键件定期确认检验规范Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998浙江康格电气有限公司K G-Q R-002-2016关键件定期确认检验规范页码/共4页1.适用范围:本规范适用于关键件定期确认检验。

定期确认合格后,可继续使用,以确保产品的安全性及可靠性。

2.本公司关键件分为比如CCC强制性关键件元器件:框架式断路器、塑壳断路器、小型断路器、漏电断路器、绝缘导线、交流接触器、刀开关等非CCC强制性关键件元器件比如:母线夹板、壳体、母排、绝缘子。

关键件验证方法:对已通过CCC认证的关键元器件/材料,通过验证其CCC证书的有效性后可不必再进行定期确认检验。

非CCC强制性关键件材料:(铜母排、绝缘件,壳体),本公司因检验和试验手段缺乏而无法检验某些项目和内容时,由供应商完成,定期确认检验记录应妥善保存。

4定期确认检验频次为每12个月进行一次,由供应商完成,定期确认检验记录应妥善保存。

绝缘件(绝缘子、母线夹板、母线框) 依据标准JB/T10316-2002序号检验项目技术要求检验方案检验手段1 耐压试验应能承受2500V的抗电强度试验,无击穿现象,时间1min每年/一次查验供应商的检验报告、质保书或认证证书2 着火危险性能试验灼热丝顶端的试验温度为960℃±15℃,试验时间为30s±1s。

3 短路耐受强度将绝缘支撑件固定在金属支架上,按规定系数n的标准值和相应的功率因数通以短路峰值电流,时间为,共做3次。

每次绝缘子按正常使用时安装方式试验,例如:安装在成套设备上,母线框A1、A2、A3安装位置互易。

2、或将绝缘支撑件按正常使用安装在待做试验的成套设备中,与成套设备的试验同时进行。

4 耐热性能试验固定部件,球面压力试验在温度为125±2℃的加热箱中进行,持续时间为1h,球面垂直施加在被试表面上的力为20N;压痕直径为≤2mm壳体依据标准:GB/T20641-2006序号检验项目技术要求检验方案检验手段1 静负载倍最大允许负载均匀地布置在安装板或开关设备和控制设备支撑件上或门上,保持1h ,壳体应无裂痕和永久变形。

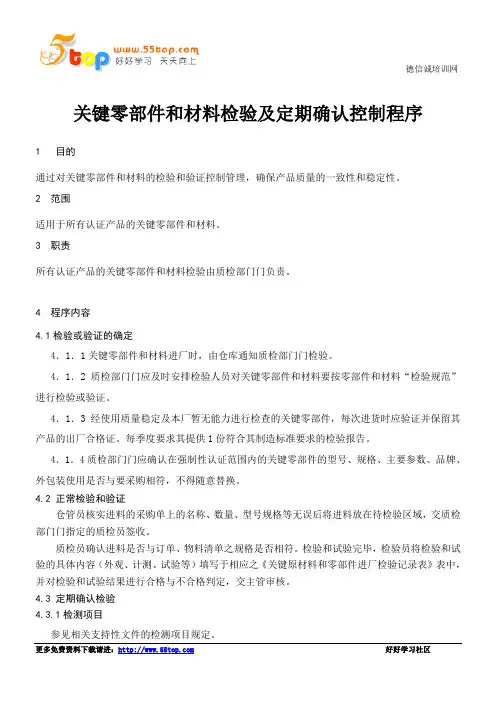

2 内容

2.1关键元器件和材料定期确认检验控制要求

依据:CNCA-01C-016:2010

.

.

.

.

.

注1:成品确认检验不能替代关键元器件和材料的定期确认检验。

注2:需确认检验的关键元器件和材料仅限于外购的元器件。

注3:关键元器件定期确认检验规定具体操作方法按原型式试验报告的确认方式进行,即:如果原型式试验报告的确认方式为国家认可的相关认证证书的,则每半年应采用证书有效性确认的方法进行确认,只要这些证书有效,工厂即可不出示这些关键件的检验报告,如果原型式试验报告的确认方式为随机试验的,则每半年采用检验报告确认。

注4:未标年号的标准为现行有效的标准版本。

注5:定期确认检验可由工厂、供应商或其他测试机构按照上述标准的要求进行。

注6:封闭式压缩机、吊扇产品的电机定期确认检验根据生产厂实际生产情况确认。

.。

CCC关键元器件和材料检验验证规程1. 目的对采购的关键件进行确认检验,确保所要求的关键件满足产品的设计与使用要求。

2. 关键件范围对于通过CCC强制性产品认证的产品,需对其关键件和材料定期进行确认检验。

其主回路使用的元器件和材料为关键件,如:壳体、低压断路器、低压熔断器、低压开关、隔离器、隔离开关与熔断器组合电器、低压接触器、过载继电器、母排、绝缘导线、绝缘支撑件等主回路的元器件和材料。

3. 职责技术质量科负责对成套产品中的关键件进行确认检验,并予以记录;对关键件的确认检验情况予以通报,必要时提请供方评定。

供应科负责与供方协调,要求供方提供所供产品的定期确认检验报告。

4. 确认检验的管理4.1确认检验原则:(1)检验频率:a) 关键元器件和材料已列入国家强制性产品认证目录的,获得CCC证书或CQC认证的产品,在每批进货检验时,按照相应的型号进行网上查询,并打印当时证书状态,备查。

b) 关键元器件和材料没列入国家强制性产品认证目录(如铜排、绝缘件、壳体等),按照条款5执行相应的定期确认检验。

(2)检验标准和项目:依据不同产品制造标准来选择相对应的检验项目;(3)检验方式和途径:公司内部验证和供方提供确认检验证明;(4)检验时机:按计划实施(计划时间应在关键件有效期内)。

4.2确认检验计划:(1)由技术质量科制订关键件确认检验计划,经质量负责人批准;(2)确认检验计划应根据不同关键件前一次确认检验时间确认下一次时间,此时间必须在关键件产品认证有效期内,同时应在上一次确认检验12个月内;(3)由技术质量科按照计划实施关键件确认检验。

4.3确认检验方式和途径:4.3.1关键元器件和材料已列入国家强制性产品认证目录的,必须获得CCC证书(如:电器元件、绝缘导线等),只要这些证书有效,即可不出示这些关键件和材料的检验报告。

4.3.2可为最终产品强制性认证承认认证结果的自愿认证关键元器件和材料定期确认检验控制要求。

1目的:

为了保证关键元器件可靠性、稳定性、安全性。

2 .适应范围:

涉及本公司生产所需关键元器件。

3 .内容

3. 1.所有关键元器件检验由本公司进行例行的外观结构检查。

对于本公司无能力检验项目,则由供应商提供每批供应材料的出货检验报告,对于已获CeC或CQC认证的关键件,由质量负责人在CQC认证网站查证每批关键元器件的认证证书有效性,以确保关键元器件安全、可靠并有效。

3.2.对于随即检测合格的关键元器件,由质量负责人安排送样至相关指定实验室进行确认试验(至少一年一次),以确保使用的关键元器件的性能、功能符合规定要求。

3. 3.品质部负责保存关键元器件的检验(或验证)记录、确认检验记录。

4. 4.各关键元器件定期确认检验的具体项目详见

5.附件。

5. 相关文件及表单

无

5.附件:。

关键件定期确认检验规范

1.适用范围:

本规范适用于关键件定期确认检验。

定期确认合格后,可继续使用,以确保产品的安全性及可靠性。

2.本公司关键件分为比如CCC强制性关键件元器件:框架式断路器、塑壳断路器、小型断路器、漏电断路器、绝缘导线、交流接触器、刀开关等非CCC强制性关键件元器件比如:母线夹板、壳体、母排、绝缘子。

关键件验证方法:

3.1对已通过CCC认证的关键元器件/材料,通过验证其CCC证书的有效性后可不必再进行定期确认检验。

3.2非CCC强制性关键件材料:(铜母排、绝缘件,壳体),本公司因检验和试验手段缺乏而无法检验某些项目和内容时,由供应商完成,定期确认检验记录应妥善保存。

4定期确认检验频次为每12个月进行一次,由供应商完成,定期确认检验记录应妥善保存。

4.4绝缘件(主电路用接插件) 依据标准JB/T10326-2002

《不合格品控制程序》

6相关记录

关键元器件质量保证书、检测报告、CCC/CQC证书有效性查询结果等。

关键件定期确认

检验规程

编号:WI-10

(版次1.2)

编制:

审核:

批准:

分发号:

XXXXX 发布

2013-08-02发布 2013-08-02实施

为确保本公司所采购的关键元器件和材料符合本公司的质量要求及强制性CCC认证要求,特制定定期确认检验规程如下:

1、定期确认检验频次:

每年至少进行一次确认检验,二次确认检验的时间间隙最多不超过12个月。

2、检验方案

要求供应商提供按相关产品的检测报告,如供应商某些项目自己没有能力检测,可委托国家认可的检验部门进行确认检验。

3、判定准则:

检验要求所有项目合格后,判定检验通过。

有一项不合格,则判定检验不通过。

发现不合格品,应按《不合格品控制程序》进行处置。

5、对供应商提供确认检验的报告以及其他相关的确认检验证据

要归档保存(至少三年)。