纯棉13.9tex针织纱精梳工艺设计

- 格式:doc

- 大小:228.00 KB

- 文档页数:12

针织外套纺纱工艺设计报告一、引言针织外套作为时尚界的一大热门单品,其纺纱工艺设计成为了制作出高质量、时尚个性的外套的关键。

本报告将对针织外套纺纱工艺设计进行分析和探讨,以期为设计师和制造商提供指导和参考。

二、工艺流程针织外套的纺纱工艺设计主要包括以下几个步骤:1. 选材针织外套的选材对于最终产品的质量和手感有着重要的影响。

常用的针织材料有羊毛、棉、丝等,而不同纤维材料的选择会导致纺纱后的面料质地和触感不同。

因此,在工艺设计之前,要仔细选择合适的纱线材料。

2. 纱线编织针织外套的编织工艺决定了其图案和质量。

在编织过程中,可以通过调整纱线的密度、编织针的种类和编织方式来达到不同的效果。

例如,使用针织针编织可以制作出更为柔软的外套,而较为紧密的编织可以增加外套的保暖性。

3. 染色和印花针织外套的染色和印花可以为产品增添独特的个性和时尚感。

在染色方面,可以采用传统的染色技术如固色染、反应染等,也可以采用现代的数码染色技术。

印花方面,可以选择传统的印花工艺如丝网印花、热转印等,也可以采用数码印花技术。

染色和印花的选择要与外套的款式和设计风格相匹配,以营造出和谐统一的整体效果。

4. 后整理针织外套的后整理过程包括水洗、烘干、整烫等环节,旨在消除外套在制作过程中产生的缩水、起皱等现象,使外套更加平整、柔软且具有舒适的手感。

三、纺纱工艺设计的关键要素1. 设计风格纺纱工艺设计的魅力在于能够通过纱线的选择和编织方式的变化来呈现出不同的设计风格。

从经典款到时尚潮流,从简约精致到个性张扬,都可以通过纺纱工艺的设计来体现。

2. 纱线选择纱线的选择是纺纱工艺设计中的关键一步。

不同的纱线材料、纤维含量和纺纱方式会直接影响到外套的质地和手感。

例如,选用羊毛纱线可以增加外套的保暖性,选用棉质纱线可以增加外套的透气性。

此外,纱线的颜色也是影响外套外观的重要因素,要与商品的整体风格相匹配。

3. 编织技术在纺纱工艺设计中,选择适合的编织技术对于最终产品的质量和外观也有着重要的影响。

精梳工艺设计在实际生产中,精梳工艺是一种非常重要的纺织工艺。

精梳工艺的设计可以直接影响到纱线的质量和生产效率。

本文将从工艺流程、设备选型和操作技巧等方面介绍精梳工艺的设计要点。

首先是工艺流程的设计。

精梳工艺的主要流程包括梳理、并条和干燥等环节。

在梳理过程中,原料先经过预选和开梳处理,然后经过多道凹槽梳理辊的梳理,剔除杂质和短纤维,提高纤维的整齐度和纤维长度。

在并条环节中,将多根梳理后的纤维并在一起,形成并条。

最后,通过干燥处理,使纱线达到适当的水分含量,避免纱线霉变等问题。

其次是设备选型的设计。

精梳工艺需要选用一些特殊的设备,如精梳机、并条机和干燥机等。

在选择精梳机时,应考虑其梳理辊的数量和间距、梳理速度、电动机功率等因素。

并条机的选型要考虑并条速度、并条张力和并条长度等因素。

干燥机的选型要考虑干燥温度、干燥时间和干燥容量等因素。

通过合理选择设备,可以提高工艺效率和纱线质量。

最后是操作技巧的设计。

在精梳工艺中,操作者的技术水平和操作技巧对产品质量有着重要影响。

操作者应熟悉设备的使用方法和工艺要求,并掌握梳理辊的调整方法,以确保梳理效果良好。

在并条过程中,操作者要注意控制并条速度和张力,避免纤维断裂和并条失衡。

在干燥过程中,操作者要严格控制干燥温度和时间,避免纱线受热过度而导致变色或变形。

综上所述,精梳工艺的设计是一项复杂而关键的任务。

通过合理设计工艺流程、选择适合的设备和培训操作者的技术水平,可以提高精梳工艺的效率和纱线的质量,满足市场对高品质纱线的需求。

(续)此外,在精梳工艺的设计过程中,还需要考虑纤维原料的选择。

不同的纤维原料,如棉、羊毛、麻等,具有不同的物理和化学性质,因此在工艺设计时需要根据原料的特性进行相应的调整。

例如,对于棉纤维,可以通过调整梳理辊的间距和转速,控制纤维的整齐度和长度;对于羊毛纤维,由于其弹性较大,可以选择梳理辊的弹性较好的材质,以提高梳理效果。

此外,还可以通过添加一些助剂,如润滑剂和柔软剂,来改善纤维的梳理效果。

纺纱工艺设计与质量控制第一章棉纺工艺设计一、棉纺基本概念1、棉纺产品:用棉纺设备将多种纤维加工成的纱线制品。

2、棉纺特点:工艺流程短,速度高,设备完善,对纤维适应性广,加工成本低。

棉纺产品品种繁多,风格各异。

3、棉纺设备可加工:传统的棉花、各种棉型化纤、中长化纤、长丝、以及其它天然纤维的纯纺和混纺。

4、棉纺规模:以细纱锭子数和转杯纺头数来表示棉纺厂的规模大小。

5、棉纺产品开发设计包括:棉纺新原料的开发、混纺纱不同混纺比的设计、新原料和新品种的工艺设计、多种花式纱的设计与加工方法。

三、棉纺工艺设计▪纺纱工艺是纺纱加工中的流程和各机件的参数设置的总称。

在纺纱工艺设计时,既要考虑到设备及其状态,更要考虑到所加工的纤维原料的性能和最终产品(纱、线)的要求。

1.纺纱系统:普梳、精梳、混纺纱、新型纺、中长化纤、废纺,后加工新型纺纱开清棉梳棉→并条(2道)→新型纺纱。

中长纺中长专用开清棉设备→M 型梳棉机→并条(2-3 道)→粗纱→细纱。

废纺系统:利用下脚纺制棉毯等。

开清→梳棉→粗纱→细纱。

后加工2.原料:(1)棉籽棉轧棉→皮棉→打包→送到纺织厂锯齿棉皮辊棉打包国产棉包规格:100×42×60cm,V=0.25m܁,密度300~360kg/m܁,G=75~90kg。

标注唛头、产地、规格等。

棉花品级及参考指标:中国按成熟度、色泽、轧棉质量分级。

纺织部颁发:细绒棉分七级,长绒棉分五级,三级为标准级。

美国按色泽、强力、长度、细度及成熟度(马克隆值)等分级。

采用大容量快速仪HVI检验原棉所有指标。

(2)化纤品种:粘胶(人造棉)、莫代尔、丽赛、天丝、竹纤维涤纶(聚酯)腈纶(丙烯腈)锦纶(聚酰胺、尼龙)维纶(聚乙烯醇、维尼纶)丙纶(聚丙烯)芳纶(芳族聚酰胺)氨纶聚乳酸化纤分等及质量指标分等按内在质量和外观疵点分:内在质量:断裂强度、断裂伸长、细度偏差、长度偏差以及超长纤维、倍长纤维等。

外观疵点:粗丝、并丝、异状丝、油污纤维。

精纺纱线设计工艺

精纺纱线设计工艺是一个复杂的过程,包括以下几个主要步骤:

1. 配棉:根据纱线质量要求,选择合适的棉花原料,并进行混合,以充分利用各种原料的特性,同时降低成本。

2. 开清棉:将块状的纤维原料松解成较小的块状或束状纤维,并清除其中的杂质和疵点,同时进行混合,制成适合下工序加工要求的半制品。

3. 梳棉:对纤维块或束进行细致梳理,使其成为单纤维状态,并进一步除去其中的细小杂质及疵点,使纤维之间充分混合。

然后将纤维集拢而呈条状,称为生条,并有规则地圈放在条筒内,便于下工序加工。

4. 精梳:对梳棉的生条制成的条卷进行精细的梳理,使纤维进一步伸直、平行、分离,同时排除短纤维、杂质和棉结,制成条干均匀的精梳条,并按一定规律将其圈入条筒内,以利于下道工序加工。

5. 并条:将6-8根梳棉或精梳条进行合并,使条子间的粗细不匀相互弥补,以改善条子的均匀度。

同时在并合的过程中,进行比合并数略大倍数的牵伸,以达到抽细和拉长的效果。

精纺纱线设计工艺的每个步骤都需要严格控制,以确保最终产品的质量和性能符合要求。

精梳工艺设计说明书纺工贸一班1.精梳工序的任务(1)排除生条中一定长度以下的短纤维,从而提高纤维的整齐度,以利于减小成纱条干不匀率,提高成纱强力。

(2)清除纤维间的杂质和棉结,以提高成纱光洁度.(3)使生条中纤维进一步伸直,平行和分离,以利于纱线的强力、条干和光泽。

(4)制成条干均匀的精梳棉条。

2.精梳工艺设计内容2.1精梳准备条卷工艺:梳棉棉条→并条机→条卷机该流程的特点是机械少,占地面积少,便于管理和维修;由于牵伸倍数较小,小卷中纤维的伸直平行不够,由于采用棉条并合方式成卷,制成的小卷有条痕,横向均匀度差,精梳落棉多。

并卷工艺:梳棉棉条→条卷机→并卷机该流程的特点是小卷成形良好,层次清晰,且横向均匀度好,有利于梳理时钳板的握持,落棉均匀。

条并卷工艺:梳棉棉条→并条机→条并卷联合机该流程的特点是小卷并合次数少多,成卷质量好,小卷的重量不匀率小,有利于提高精梳机的产量和节约用棉。

综上所述:选择并卷工艺。

2.2准备机械:A191条卷机的主要技术特征A191型条卷机的变换齿轮2.3 A191型条卷机的传动计算机工艺配置(1)速度A191型系列条卷机速度计算:成卷罗拉转速n1(r/min)与成卷罗拉的线速度v1(r/min)N1=960*Z0*Z1*17/81*81*55=0.045*Z0*Z1=0.045*20*22=19.89 V1= *456*n1/1000=1.4366*n1=1.436*19.89=28.49前罗拉转速N2(r/min)与前罗拉线速V2(m/min ) :N2=960*z0*80/81*81*32=0.5321*z0*z1=0.5321*20*22=234V2= *38*n2/1000=0.1194*n2=0.1194*234=27.9(2)定量g/5mm小卷定量范围(3)牵伸A191系列型条卷机的特征成卷罗拉至导条罗拉之间的总牵伸倍数EE=456*32*32*Z2*17/50*18*43*80*55=0.04662*Z2=0.04662*29=1.35说明:牵伸罗拉倍数不宜过大,否则会使小卷不均率增大,并产生小卷粘层成卷罗拉至压辊间的张力牵伸倍数Et1: Et1=456*17/140*55=1.007 压辊至前罗拉间的牵伸倍数Et2: Et2=140*23/38*80=1.013前罗拉至中罗拉间的牵伸倍数E1=z3*z2/594=22*100/594=0.037中罗拉至后罗拉间的牵伸倍数E2=27/Z3后罗拉至导条罗拉间的张力牵伸倍数Et3=32*32*38/18*42*50=1.092 3.精梳机(选择A201C系列精梳机)3.1几种精梳机的技术特征3.2精梳机的传动计算及工艺配置速度计算1)锡林转速n1(r/min)与锡林线速V1(r/min )n1=960×(Dm ×24)÷(254×94)=0.965×Dm=0.965×155=149.57 V1=(3.14×127×n1)÷1000=0.399×149.57=56.68说明:锡林作等速回速运动。

【技术】纯棉针织纱的纺纱技术探讨(上)薛金山上海申达股份有限公司纺织用纱主要有机织和针织两大类,两类用纱有着相同的质量要求,即条干要均匀,棉结杂质要少,纱疵要少和“三CV%(重量CV%、强力CV%、条干CV b%)要低,但也有各自的不同的重点。

相对机织纱,针织纱的质量要求更高,生产难度更大。

在对条干均匀度的要求上,由于机织物的密度高,组织点多,粗节被挤压在表面,细节隐在下面,粗节比细节更影响布面质量,因而机织纱的条干均匀度要求以减少粗节为重点,要求粗节短、细、少。

针织织物组织松驰,密度稀,根数少,不仅单根纱自身的条干不匀容易显现,且相邻纱与纱的条干不匀也容易显现,因而与机织纱相比,针织纱对条干均匀度有更高的要求。

针织坯布在下灯光验布时,经常看到布面上有阴影。

细节的粗度比原纱-20%时,布面就显现阴影,称阴影细节。

比原纱-35%时,布面阴影深厚,称明显细节。

比原纱-65%时,布面显现刀割状阴影,称刀切细节。

阴影细节和明显细节属非裁剪类细节,影响成衣的外观和正品率。

刀切细节属裁剪类细节,成衣时必须断料,截掉,直接影响制成率,因而在针织纱的条干均匀中,强调要减少细节。

条干优良的针织纱,布面上的细节阴影要浅、淡、匀、少。

针织纱的棉结、杂质要少而小,因为大的结杂在通过织针针眼时比较困难,容易造使线跳出布面,造成漏针。

棉结在染色时吸色困难,布面上呈现“白星”,因而棉结多的针织纱只能作“浅色坯”用纱,不能染“深色坯”。

针织纱和机织纱都要求纱疵要少,但机织布面上的纱疵尚可通过人工修织而减少,而针织布面上的纱疵因无法修织而只能裁剪掉,因此减少纱疵对针织纱更显重要。

减少针织纱纱疵应以“大肚纱”为重点,因为“大肚纱”也无法通过织针针眼、跳出布面而造成漏针、破洞、甚至脱套,既影响质量,又影响产量。

高档用户要求十万米纱疵:JC纱3只、PC纱15只。

针织坯布大肚纱不超过7只/10㎏。

机织经纱由于整径、织造过程中的张力大,特别是高速整经机和高速织机的张力更大,因此要求机织经纱的强力要高,强力CV%要低。

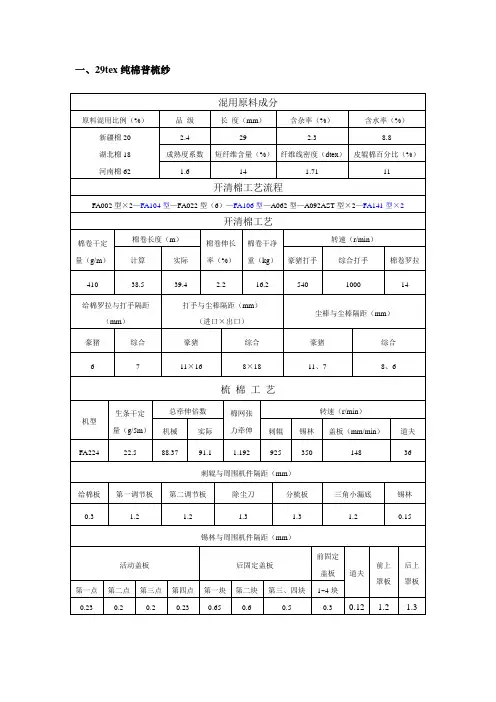

一、29tex纯棉普梳纱工艺设计说明:1.29tex纯棉纱主要是供29tex³29tex、236根/10cm³236根/10cm织物的经、纬纱用,要求结杂少、条干均匀,经纱结杂控制在80~100粒/g,纬纱结杂控制在60~70粒/g。

2.原棉长度为27~29mm,品级控制在2~4级;原棉的成熟度好,轧工条件好,含杂少,线密度适中。

3.开清棉的工艺原则是多松少打,充分混合与排杂;开清棉工艺流程采用两箱三刀配置,尘棒隔距适当放大。

4.梳棉机采用紧隔距、高速度、强分梳得工艺路线。

适当提高锡林与刺辊的转速,并保持刺辊与锡林间良好的纤维转移,以加强梳理效果,降低生条中的棉结杂质数量。

5.并条工序头、二道并条均采用8根并合,有利于改善熟条的重量不匀率及成纱的长片段不匀率。

因生条中纤维伸直度与分离度都较差,如果在头道并条机上采用较小的后区牵伸倍数,会使前区的牵伸力过大而造成纤维在钳口中打滑,产生粗节与细节。

故在头道并条采用较大的后区牵伸倍数,在二道并条机上采用较小的后区牵伸倍数,有利于提高熟条条干。

6.由于FA401型粗纱机采用新型的三上三下双胶圈牵伸,对提高粗纱质量有利。

本设计采用的粗纱定量、粗纱捻系数适中,对细纱机采用较小的后区牵伸,减少细纱粗节及细节的产生有利。

7.细纱机的总牵伸倍数为21.3,加压量充足,对改善成纱条干、质量有利;细纱的捻系数较低设定为320,可改善布面的丰满度。

8.盖板花需经处理制成棉条后均匀使用,以免影响成纱质量,同时又可节约用棉。

二、19tex纯腈纶针织用纱工艺设计说明:1、腈纶纯纺纱相对密度轻,约比羊毛轻13%,比棉纤维轻30%,同样重量绒衣的保暖性要比棉和羊毛好。

腈纶弹性好,织物蓬松柔软、耐光、耐碱、耐酸、缩水率低。

腈纶针织绒衣的缩水率为1.3%,比纯棉绒衣小4倍左右。

腈纶织物耐磨性好,比纯棉的棉毛衫高约1.8倍,染色后色泽鲜艳。

腈纶单纤维断裂强度比棉纤维高30%左右。

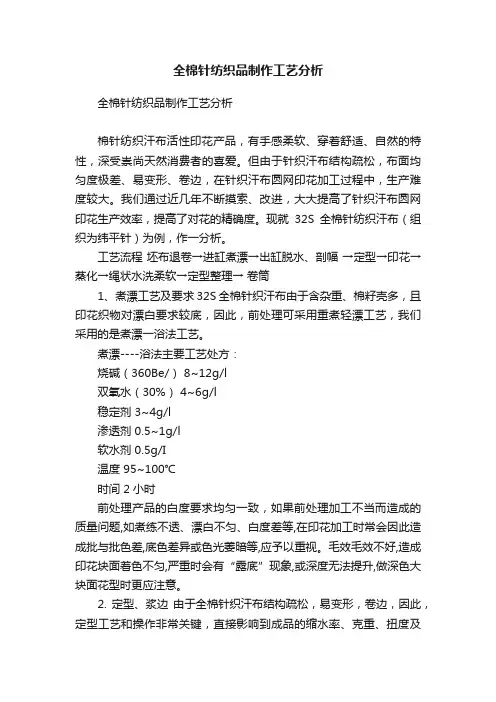

全棉针纺织品制作工艺分析全棉针纺织品制作工艺分析棉针纺织汗布活性印花产品,有手感柔软、穿着舒适、自然的特性,深受崇尚天然消费者的喜爱。

但由于针织汗布结构疏松,布面均匀度极差、易变形、卷边,在针织汗布圆网印花加工过程中,生产难度较大。

我们通过近几年不断摸索、改进,大大提高了针织汗布圆网印花生产效率,提高了对花的精确度。

现就32S全棉针纺织汗布(组织为纬平针)为例,作一分析。

工艺流程坯布退卷→进缸煮漂→出缸脱水、剖幅→定型→印花→蒸化→绳状水洗柔软→定型整理→ 卷筒1、煮漂工艺及要求 32S全棉针织汗布由于含杂重、棉籽壳多,且印花织物对漂白要求较底,因此,前处理可采用重煮轻漂工艺,我们采用的是煮漂一浴法工艺。

煮漂----浴法主要工艺处方:烧碱(360Be/) 8~12g/l双氧水(30%) 4~6g/l稳定剂 3~4g/l渗透剂 0.5~1g/l软水剂 0.5g/I温度95~100℃时间 2小时前处理产品的白度要求均匀一致,如果前处理加工不当而造成的质量问题,如煮练不透、漂白不匀、白度差等,在印花加工时常会因此造成批与批色差,底色差异或色光萎暗等,应予以重视。

毛效毛效不好,造成印花块面着色不匀,严重时会有“露底”现象,或深度无法提升,做深色大块面花型时更应注意。

2. 定型、浆边由于全棉针织汗布结构疏松,易变形,卷边,因此,定型工艺和操作非常关键,直接影响到成品的缩水率、克重、扭度及花型的变化。

工艺:180~190℃?0~40S;超喂:20~40%,克重比成品的克重轻2~3g/m2,幅宽比成品幅宽宽,扭度:2~4%浆边使用非水溶性浆料,浆边硬度要适中,以上圆网印花机时不卷边为宜,过硬则上浆过厚,使布边与布面出现厚度差别,影响花网与布面的接触面,使印花得色量不均匀。

浆边的宽度一般为1。

切边要尽量小,以保证布边整齐为宜,尽量减少布的损失。

3 全棉针织汗布印花工艺3、1印花圆网的要求描稿是根据不同的花型进行放缩处理,一般花型不需要处理,几何图形、动物图案、特殊尺寸的花型直向放大2~3%。

棉针织物工艺设计

流程:

胚布准备→碱缩→煮练→丝光→染色→拉幅→预缩→成品检装→入库→出厂

一、胚布准备:

(1)原布检验:物理指标原布长度、幅宽、经纬纱规格和密度、强力

外观疵点检验:缺纬、断纬、跳纱、棉结、扣路、破洞、油污渍、有无铜片、铁片

(2)翻布:

分批、分箱、打印

(3)缝头:要平直、监牢、边齐、针脚均匀、不漏针、跳针。

二、碱缩

1、目的:。

为了增加织物的弹性和组织密度,提高织物尺寸的稳定性。

碱缩原理:棉织物在松弛状态下,用冷、浓烧碱溶液进行处理后,使之任意收缩过程

方案:

烧碱g/L 140~200

温度℃15~20

时间min 5~20

2、效果

织物结构紧密富有弹性

染化料吸附能力提高,但匀染性降低

强度、光泽提高

碱缩方法:干缩、湿缩

三、多功能助剂浸煮法工艺

设备:溢流染色机

处方:100%双氧水(g/L) 5

多功能精炼剂(g/L) 5

工艺流程及条件:

织物润湿挤干后投入炼漂液→炼漂(煮沸40~50min) →热水洗(90~95°C) →温水洗70~80°C →冷水洗晾干

四、丝光

丝光

设备:圆辊丝光机

方案:NaOH 220~280g/L

温度室温

时间30~50S

张力保持原长

五、染色

:

活性染料(owf%) 2

NaCl(g/L) 20

纯碱(g/L) 15

浴比:1:50

设备:溢流染色机

六、预缩

•目的:防止织物收缩(主要原因棉针织物的易变形的线圈结构)

•措施:防缩整理

•方法:三超喂防缩、阻尼预缩等

•设备:预缩机。

织造纯棉精梳细布的织造工艺流程

嘿,朋友们!今天咱来唠唠织造纯棉精梳细布的织造工艺流程,这可真是个有趣的事儿呢!

你想想看啊,那棉花就像一个个小白胖子,乖乖地等着被我们加工呢。

首先呢,得把棉花好好地清理一番,就好像给它们洗了个舒服的澡,把杂质啥的都去掉,让它们干干净净的。

然后啊,这些棉花就要被梳理啦,就像是给它们梳头发一样,把它们理顺了,整整齐齐的。

这一步可重要啦,不然织出来的布可就不平整咯。

接下来,就是纺纱啦!这就好比是把棉花变成了一根根细细的线,就像变魔术一样神奇。

这些纱线可不能太粗也不能太细,得恰到好处才行呢。

有了纱线后,就该织布啦!织布机就像是一个勤劳的小蜜蜂,“嗡嗡嗡”地工作着。

纱线在织布机上穿梭来穿梭去,慢慢地就变成了一块布。

你说神奇不神奇?

哎呀,这织造纯棉精梳细布可真不是个简单的事儿呀!每一个步骤都得小心翼翼的,就像呵护小宝贝一样。

要是有一个环节出了差错,那这布可就不完美啦。

咱再想想啊,这就好比盖房子,棉花是砖头,清理和梳理就是打地基,纺纱是砌墙,织布就是封顶啦。

少了哪一步都不行呢!而且啊,就像盖房子要选好材料一样,咱这棉花也得挑好的呀,不然织出来的布质量能好吗?

你说这织造纯棉精梳细布的人得多厉害呀,他们就像是艺术家,用自己的双手创造出这么漂亮的布。

咱穿在身上的那些纯棉衣服,可都是他们的心血呢!

所以啊,咱可得好好珍惜这些纯棉的东西,别随随便便就弄坏了。

这可是经过了好多道工序才来到我们身边的呀!这就是织造纯棉精梳细布的神奇之处,是不是很有意思呢?这就是咱生活中的小美好呀,虽然平凡,但却很珍贵呢!

原创不易,请尊重原创,谢谢!。

纯棉织物工艺设计流程:胚布预备→烧毛→退浆→碱缩→煮练→漂白→丝光→染色→拉幅→预缩→印花→成品检装→入库→出厂一、胚布预备:原布预备:查验,翻布、缝头一、原布规格和品质原布查验〔1〕.规格查验:坯布长度,幅宽,重量,经纬纱细度,密度,强力〔2〕.品质查验:纺厂和织厂所形成的疵病缺经、短纬、跳纱、棉结、油污纱、筘路,有无硬物二、翻布•分批:以定单为批号,同规格、同工艺原布•分箱:一箱布1000~2000m,十箱一批—分箱卡记录加工类别、品名、批号等•翻布〔摆布〕:两个布头拉出,正反一致•打印:每箱布两头10 ~20cm打上印记3.缝头将分箱内单匹布缝合,便于持续加工。

要求缝头平直对齐,以避免褶皱、纬斜,不能漏缝。

缝线:一样42s/6、21s/4、细薄60s/6二、烧毛设备:LMH004AJ-180棉织物气体烧毛机一、烧毛目的:烧去布面的绒毛(毛羽),使布面光洁美观,并避免在染色、印花时,由于纤毛存在或脱落而造成疵病。

2、烧毛原理 1. 布面绒毛受热面积大,瞬时升温到着火点; 2. 织物周密升温慢,未抵达着火点前离开火焰; 3. 利用温差烧去外表绒毛而不损伤织物。

3、•烧毛工艺:车速:80-120米/分烧毛次数:稀薄织物一正一反一样织物二正二反单面织物三正一反工艺流程:进布—刷毛—烧毛—灭火—出布三、退浆碱退浆设备LMH042-180平幅碱退浆机一、碱退浆碱退浆原理:a.各类浆料在热碱液中均会溶胀,与纤维粘着变松,PVA能局部溶解,用热水可洗除;和PA在热碱液中可溶解,经水洗可除碱退浆工艺流程及工艺条件工艺处方、工艺条件:烧碱浓度 5-10g/L碱液温度 70-80℃汽蒸温度、时刻: 100℃, 60min堆置温度时刻:50-70 ℃,4-5h室温,6-12h热水洗温度:80 ℃以上工艺流程:(1) 汽蒸法:轧碱——汽蒸——热水洗—冷水洗(2) 冷堆法:轧碱——打卷堆置——水洗 (打卷时要注意避免风干)二、酶退浆:用于淀粉类浆料酶退浆原理•切断淀粉内部的苷键,催化淀粉水解成糊精、麦芽糖和葡萄糖酶退浆工艺四个步骤:•预水洗•浸轧或浸渍酶退浆液•保温堆置或高温汽蒸•水洗后处置〔1〕预水洗预水洗可促使浆膜溶胀,使酶液较好地渗透到浆膜中去,同时能够洗除有害的防腐剂和酸性物质。

纯棉精梳纱的工艺流程计算

内容:

一、纯棉精梳纱的主要工艺流程

1. 开棉→棉花经过开松机开棉,去除杂质。

2. carding梳理→经梳理机梳理,使纤维排列整齐。

3. 精梳→经络筒、圆筒等进行精梳,除去短纤维,使纤维更加平直。

4. 粗纱→经粗纱机进行粗纱加捻。

5.细纱→经细纱机进行细纱加捻。

二、主要工艺参数计算

1. 开松率:开松前棉花重量/开松后棉花重量。

2. 梳理率:梳理前棉花重量/梳理后棉絮重量。

3. 精梳率:精梳前棉絮重量/精梳后棉条重量。

4. 粗纱产量:喂入棉条重量×粗纱加捻率。

5. 细纱产量:喂入粗纱重量×细纱加捻率。

以上是纯棉精梳纱的主要工艺流程及参数计算,需要根据具体生产情

况进行设定和计算。

梳棉工艺设计一、高产梳棉机工艺设计要点(一)高产必需高速现代梳棉机通过提高锡林转速和在刺辊、锡林上附加分梳元件,来保持高产时纤维良好的分梳度,提高成纱质量,从而进一步提高梳棉机产量。

(二)适当增加生条重量高产梳棉机为适应单位时间内输出纤维量的增加,宜适当提高道夫转速和适当增加生条定量。

但过重的生条定量不利于梳理、除杂和纤维转移。

(三)接受较紧隔距在针面状态良好的前提下,锡林和盖板间接受较紧的隔距,可提高分梳效能。

尽可能减小锡林和道夫隔距,有利于纤维的转移和梳理。

在锡林和刺辊间接受较大的速比和较小的隔距,可削减纤维返花和棉结的产生。

(四)协调好开松度、除杂效率、棉结增长率和短绒增长率的冲突纤维开松度差,除杂效率低,短绒和棉结的增长率也低。

提高开松度和除杂效率,往往短绒和棉结也呈增长趋势。

要充分发挥刺辊部分的作用,留意给棉板工作面长度和除尘刀工艺配置。

在保证确定开松度的前提下,尽可能削减纤维的损伤和断裂。

(五)清梳除杂合理分工梳棉机上宜后车肚多落,抄斩花少落。

依据原棉含杂内容和纤维长度合理制定梳棉机后车肚工艺,充分发挥刺辊部分的预梳和除杂效能。

(六)合理选择针布选好针布、用好针布和管好针布,是改善梳理、削减结杂、提高质量的有力保证。

要依据纤维的种类和特性、梳棉机的产量、纱的线密度等选用不同的新型高效能针布(如:高产梳棉机针布、细特纱针布、低级棉针布、一般棉型针布、棉型化纤针布、中长化纤针布等不同系列),并留意锡林针布和盖板、道夫针布和刺辊锯条的配套。

工艺参数设计(一)生条定量生条定量和梳棉机产量和生条质量密切相关。

纺细特纱时一般选择较大的牵伸倍数,较轻的生条定量,一般在纺纱号数相同或相近的状况下,产品质量要求高时定量应偏轻驾驭。

生条定量轻,有利于提高转移率,有利于改善锡林和盖板间的分梳作用。

当梳棉机在高速高产和运用金属针布以及其他高产措施后,过轻的定量有以下缺点:(1)喂入定量过轻,则在相同条件下,棉层结构不易匀整(如产生破洞等),且由于针面负荷低,纤维吞吐量少,不易弥补,因而造成生条短片段的重量恶化。

CJ13.9texK纯棉针织纱精梳工艺设计一、精梳纱用途以及质量要求本设计纱线为CJ42s机织用筒子纱。

该主要用于府绸、半线府绸、丝光平绒、羽绸、被单、汗衫、棉毛衫、染色要求高的产品等。

其质量要求达到GB/T 398-2008 一等质量要求。

单纱断裂强力变异系数不大于11.0%,百米质量变异系数不大于3.0%,单纱断裂强度不小于14.4 CN/tex,百米质量偏差不大于2.5%,黑板条干均匀度10块板比例不低于0:7: 3: 0,条干变异系数不大于15.5%,1g内棉结粒数不多于35 粒,1g内棉结杂质总粒数不多于45粒。

二、精梳准备1、SR80J型并卷机的主要技术特征及齿轮变换表7-1 SR80J型条并卷机主要技术特征机型SR80J喂入根数24~32节距(mm)1200叠合层数 2成卷宽度(mm)270,300成卷直径(mm)600喂入棉条定量(g/5m)16.5~30输出棉条定量(g/m)60~80牵伸形式二上三下罗拉直径(mm) 40×25.5×35胶辊直径(mm)45牵伸倍数 1.37~2.33紧压辊形式二上一下紧压辊直径(mm)185成卷罗拉直径(mm)550成卷线速度(m/min) 80~120成卷加压形式渐增喂入条筒规格(mm):直径×高度600×1200筒管规格(mm):直径×宽度130×270,190×300供气压力(Mpa)≥0.6耗气量(m3/h) 3主电动机功率(kW)11(变频)吸尘电动机功率(kW) 2.2外形尺寸(mm):长×宽×高8000×7730×2400机器重量(kg)5000制造厂上海纺机总厂表7-2 变换轮代号及变换范围序号 代号 调整内容 变换范围(齿数)1 A 前~后成卷罗拉张力 68,692 B 前罗拉~台面压辊张力 35,36,373 C 三罗拉~喂入压辊张力 80,814 D 三罗拉~喂入压辊张力 40,415 F 台面压辊~紧压辊张力 86,876 G 成卷罗拉~紧压辊张力60,617 H 主牵伸范围 76,78,80,82,84,86,88,90,92,94,96,988K主牵伸范围50,382、速度变频调速,成卷罗拉输出线速度分78、85、92、99、106、113、120(m/min)七档供选用。

3、牵伸计算477.156524205/)5/(=⨯⨯=⨯⨯=)输出小卷干定量(并合数喂入预并条干定量实m g m g E (倍) 说明:喂入条子并合数一般为24~32根。

49.101.1477.1=⨯=⨯=牵伸配合率实机E E(倍)AG F B K D HC E E E E E E E E ⨯⨯⨯⨯⨯⨯⨯=⨯⨯⨯⨯⨯==7.6067966654321机(1)、前~后成卷罗拉张力牵伸)(971.067550675501倍==⨯⨯=AA E表7-3 A 与E 1计算对照A E 1 68 0.985 690.971(2)、前罗拉~台面压辊张力牵伸)(019.1667.36303040223225752倍==⨯⨯⨯⨯⨯⨯=BB E表7-4 B 与E 2计算对照B E 2 35 1.048 36 1.019 370.991(3)、后罗拉~导条辊张力牵伸)(012.15.01411022353倍=⨯=⨯⨯⨯⨯=DCD C E表7-5 C 、D 与E 3计算对照C D E 3 80410.97681 41 0.988 80 40 1 8140 1.012(4)、台面压辊~紧压辊张力牵伸)(005.14545.87227526301854倍==⨯⨯⨯⨯=FF E表7-6 F 与E 4计算对照F E 4 86 1.017 871.005(5)、后成卷罗拉~紧压辊张力牵伸)(023.143.62185215505倍==⨯⨯=GG E表7-7 G 与E 5计算对照G E 5 60 1.040 611.023(6)、前罗拉~三罗拉牵伸)(448.1905.02420351920406倍=⨯=⨯⨯⨯⨯⨯⨯=KHK H E表7-8 H 、K 与E 6计算对照H K=50T K=38T H K=50T K=38T 76 1.376 1.811 88 1.593 2.096 78 1.412 1.858 90 1.629 2.143 80 1.448 1,.906 92 1.665 2.191 82 1.484 1.953 94 1.701 2.239 84 1.520 2.000 96 1.738 2.286 861.5762.04898 1.7742.333所以,总牵伸 :)(49.1448.1023.1005.1012.1019.1971.0654321倍=⨯⨯⨯⨯⨯=⨯⨯⨯⨯⨯=E E E E E E E4、罗拉隔距、加压及满卷长度表7-9 纤维主体长度与罗拉隔距、握持距 纤维主体长度罗拉隔距罗拉握持距纤维主体长度罗拉隔距 罗拉握持距26~28 2 37 34~36 10 45 28~30 4 39 36~38 12 47 30~32 6 41 38~40 14 49 32~34843(1)、前胶辊加压范围在0.45~0.55Mpa ,取0.5Mpa ;后胶辊加压范围在0.35~0.45Mpa ,取0.4Mpa 。

(2)、成卷加压范围在0.2~0.5Mpa 之间,取0.3Mpa 。

(3)、满卷定长可预置设定,为250m/卷。

5、产量计算)(705251000%)5.81(651000%5.81tex GN t=⨯+⨯=⨯+⨯=)(干注:小卷干定量为65g/m ,成卷罗拉输出速度为65m/min 。

① )]/([68.359100010007052585601000100060h kg V N G t⋅=⨯⨯⨯=⨯⨯⨯=台理②)]/([71.323%9068.359h kg GG ⋅=⨯=⨯=台时间效率理定注:条并卷机的时间效率为80%~90%,取90%。

三、精梳工艺1、分析原料性能特点、成纱质量特点表7-10 分析原料性能特点、成纱质量特点 纯棉针织品的特点 针织纱的特点 针织用纱对原棉的要求针织品要求柔软、丰满 条干和强力要求均匀,细节、疵点、棉结少 色泽乳白、长度一般、长度整齐度好、短绒少、纤维柔软、强力较高、未成熟纤维和疵点少、轧花质量好表7-11 配棉综合指标平均品级 平均长度(mm )成熟系数 含杂率(%)短绒率(%)1.9291.78 1.812.62、精梳机的技术特征表7-12 FA269精梳机的技术特征机型 FA269 眼数 8 小卷宽度(mm ) 300 小卷定量(g/m ) 60~80 并合数(根) 8 输出精梳条数 1 有效输出长度(mm )26.48给棉长度(mm )前进 5.2,5.9 后退 4.7,5.2,5.9 罗拉牵伸形式 三上五下曲线牵伸 罗拉直径(mm ) 35x27x27x27x27 后牵伸(倍) 1.14,1.36,1.50 总牵伸(倍)9~19.3 精梳机总牵伸(倍) 80~120 条筒尺寸(mm )600~1200落棉率(%) 5~25 出条定量(g/5m ) 15~30锡林速度(钳次/min )最高400(适用360以下)产量[kg/(台.h)] 60 适纺纤维长度(mm ) 25~50 整机功率(kw )8.253、配置精梳机主要工艺参数表7-13 FA269型精梳机变换齿轮变换项目 变换轮名称 代号 变换皮带轮直径或齿轮齿数锡林转速 主电动机皮带轮(mm ) A 144,154,168,180 副轴皮带轮(mm ) B 126,144,154,168毛刷转速 毛刷电动机皮带轮(mm ) C 109,137 毛刷轴皮带轮(mm ) D 109喂给量 喂卷调节齿轮齿数 E 43,44 49,50 54,55 给棉罗拉棘轮齿数 F 1618 20罗拉牵伸变换带轮齿数 G 30,33,38,40,45 变换带轮齿数 H 28,30,33,38,40 后牵伸变换带轮齿数 J 32,38,42变换带轮(mm )K32(前进给棉),38(后退给棉)(1)、速度①锡林速度 FA269型的锡林速度范围为250~400钳次/min 。

当喂入小卷定量重时,锡林速度应适当加快,以保证梳理质量。

因此,本产品锡林速度选用320钳次/min ,其算式如下: 锡林速度)(钳次min /320028.2921432914401=⨯=⨯⨯⨯=BAB A n选择皮带轮A=168mm ,B=154mm 。

②毛刷速度 选择较快的一档1100r/min ,此时C 轮为137mm 。

表7-14 不同型号精梳机的速度范围精梳机型号 锡林速度(钳次/min ) 毛刷转速(r/min )FA269型最高400(使用360以下)905、1137(2)、精梳条定量精梳条定量随所纺纱线的粗细而定,对精梳质量的影响不大,但影响精梳机产量及后道工序的牵伸分配。

一般纺纱细度越细,精梳条定量越轻,一般为15~25g/5m 。

本品种选择精梳条定量为20g/5m 。

(3)、给棉方式 选用不同的给棉方式时,梳理效果、精梳落棉率及精梳条质量有很大差别。

采用后退给棉时,锡林对棉丛的梳理强度比前进给棉大,这对降低棉结杂质、减少短绒率、提高纤维伸直平行度有利。

本产品采用后退给棉,选择K 轮直径为38mm 。

(4)、给棉长度 给棉长度长,精梳机产量高,分离罗拉输出的棉网厚,有利于减少棉网破洞和破边,但会增加梳理负担。

所以本产品采用的给棉长度为5.2mm 。

表7-15 精梳机的分离牵伸值精梳机的型号 有效输出长度(mm )给棉长度(mm )分离牵伸值(倍) FA269型 26.484.7~5.94.488~5.634①给棉罗拉喂给长度 )(2.51248.9430mm FFP =⨯=⨯=π 选择给棉罗拉棘轮F=18。

②给棉罗拉~承卷罗拉之间的张力牵伸e 1选择1.08倍,其算式如下:)(08.1397.0485.237284.941倍=⨯=⨯⨯==FEF E L P e 选择喂卷调节齿轮E=49。

(5)、牵伸工艺与工艺计算 ①实际牵伸130820565)5/(5)/(=⨯⨯=⨯⨯=并合数输出精梳条定量喂入小卷定量实m g m g E (倍)②机械总牵伸)(2.109%)161(1301倍落棉率)(实机=-⨯=-⨯=E E注:落棉率后退给棉时为14%~20%,选择16%。

又机械总牵伸)(2.109567.1倍机=⨯⨯=HGE E 故选择变换皮带轮G=40,H=28。

③车面罗拉牵伸 罗拉牵伸的后牵伸选择1.36倍。

精梳机的后区牵伸e 6的算式如下:)(36.12828282728276倍==⨯⨯⨯⨯⨯⨯=JJ e ππ选择后牵伸变换带轮J=38。