典型弯曲模具图库

- 格式:docx

- 大小:1.02 MB

- 文档页数:28

模具课程设计说明书——弯曲模课程设计学校:学院:专业:姓名:学号:指导教师:一、零件图二、工艺设计1.弯曲工序安排原则工序安排的原则应有利于坯件在模具中的定位;工人操作安全、方便;生产率高和废品率最低等。

弯曲工艺顺序应遵循的原则为:①先弯曲外角,后弯曲内角。

②前道工序弯曲变形必须有利于后续工序的可靠定位;并为后续工序的定位做好准备。

③后续工序的弯曲变形不能影响前面工序已成形形状和尺寸精度。

④小型复杂件宜采用工序集中的工艺,大型件宜采用工序分散的工艺。

⑤精度要求高的部位的弯曲宜采用单独工序弯曲,以便模具的调整与修正。

制订工艺方案时应进行多方案比较。

2.形状简单的弯曲件如V形、U形、Z形件等,可采用一次弯曲成形。

3.弯曲件展开尺寸计算。

(1)中性层位置的确定弯曲中性层位置并不是在材料厚度的中间位置,其位置与弯曲变形量大小有关,应按下式确定:P=r+kt式中 P----弯曲中性层的曲率半径;r----弯曲件内层的弯曲半径;t----材料厚度;k----中性层位移系数,板料可有表3-9查得,圆棒料由表3-10查得。

(2)弯曲件展开尺寸计算计算步骤:1)将标注尺寸转换成计算尺寸即将工件直线部分与圆弧部分分开标注,2)计算圆弧部分中性层曲率半径及弧长中性层曲率半径为P=r+kt,则圆弧部分弧长为: s=Pa式中 a----圆弧对应的中心角,以弧度表示。

3)计算总展开长度L=L1+L2+SL=∑L直+∑S弧4.回弹弯曲成形是一种塑性变形工艺。

回弹的表现形式:1)弯曲回弹会使工件的圆角半径增大,即r2>rp,则回弹量可表示为△r=r2-rp2) 弯曲回弹会使弯曲件的弯曲中心角增大,即a>ap.则回弹量可表示为△a=a-ap影响弯曲回弹的因素:1.材料的力学性能。

2. 材料的相对弯曲半径r/t。

3. 弯曲制件的形状。

4. 模具间隙。

5. 校正程度。

弯曲板件时,凸模圆角半径和中心角可按下式计算:Rp=r/(1+3Asr/Et)ap=ra/rp式中 r----工件的圆角半径;Rp----凸模的圆角半径;a----工件的圆角半径r对弧长的中心角;ap----凸模的圆角半径rp所对弧长的中心角;t----毛坯的厚度;E----弯曲材料的弹性模量;A----弯曲材料的屈服点减小回弹的措施:1)在弯曲件的产品设计时①弯曲件结构设计时考虑减少回弹,在弯曲部位增加压筋连接带等结构。

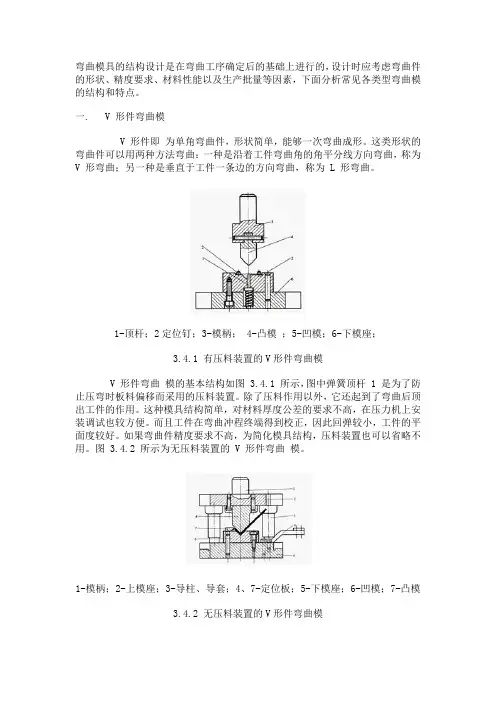

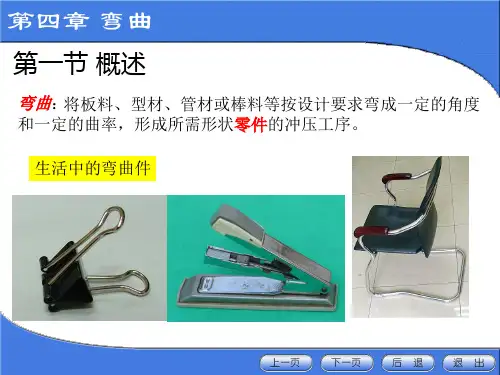

弯曲模具的结构设计是在弯曲工序确定后的基础上进行的,设计时应考虑弯曲件的形状、精度要求、材料性能以及生产批量等因素,下面分析常见各类型弯曲模的结构和特点。

一. V 形件弯曲模V 形件即为单角弯曲件,形状简单,能够一次弯曲成形。

这类形状的弯曲件可以用两种方法弯曲:一种是沿着工件弯曲角的角平分线方向弯曲,称为V 形弯曲;另一种是垂直于工件一条边的方向弯曲,称为 L 形弯曲。

1-顶杆;2定位钉;3-模柄; 4-凸模;5-凹模;6-下模座;3.4.1 有压料装置的V形件弯曲模V 形件弯曲模的基本结构如图 3.4.1 所示,图中弹簧顶杆 1 是为了防止压弯时板料偏移而采用的压料装置。

除了压料作用以外,它还起到了弯曲后顶出工件的作用。

这种模具结构简单,对材料厚度公差的要求不高,在压力机上安装调试也较方便。

而且工件在弯曲冲程终端得到校正,因此回弹较小,工件的平面度较好。

如果弯曲件精度要求不高,为简化模具结构,压料装置也可以省略不用。

图 3.4.2 所示为无压料装置的 V 形件弯曲模。

1-模柄;2-上模座;3-导柱、导套;4、7-定位板;5-下模座;6-凹模;7-凸模3.4.2 无压料装置的V形件弯曲模当弯曲相对宽度很大的细长 V 形件时,会产生明显的翘曲现象,这种情况下可以采用带侧板结构的弯曲模,以阻碍材料沿弯曲线方向的流动(见图3.4.3a );也可以改变弯曲凸、凹模形状,将翘曲量设计在与翘曲方向相反的方向上(见图 3.4.3b )。

图3.4.3 减少弯曲件翘曲的模具结构L 形弯曲模常用于两直边相差较大的单角弯曲件,如图 3.4.4a 所示。

弯曲件的长边被夹紧在压料板和凸模之间,弯曲件过程中另一边竖立向上弯曲。

由于采用了定位销定位和压料装置,压弯过程中工件不易偏移。

但是,由于弯曲件竖边无法受到校正,因此工件存在回弹现象。

a〕1-凸模;2-凹模;3-定位销;4-压料板;5-挡块 b〕1-凸模;2-压料板 3-凹模;4-定位板;5-挡块图3.4.4 L形弯曲模图 3.4.4b 为带有校正作用的 L 形弯曲模,由于压弯时工件倾斜了一定的角度,下压的校正力可以作用于原先的竖边,从而减少了回弹。

6 弯曲模具设计本章内容: V形弯曲模、U形弯曲模,多角弯曲件、圆形弯曲件等复杂件弯曲成形的多工序复合弯曲模,U形弯曲模设计实例。

本章难点:复杂弯曲模的结构组成与动作过程。

6.1 简单弯曲模简单弯曲模——工作时模具通常只有一个垂直运动的单工序弯曲模。

完成的制件有单角的V形件、双角的U形件和小于90°的U形件等简单件。

6.1.1 V形件弯曲模图6.1 V 形件弯曲模 图6.2 V 形件弯曲模三维模型图6.3 V 形件压板式弯曲模图6.4 V形件折板式弯曲模(a) 开模状态 (b) 合模状态图6.5 V形件折板式弯曲模三维模型V形件折板式弯曲模6.1.2 U形件弯曲模图6.6 U形件的弯曲模图6.7 弯制夹角小于90°的U形件弯曲模弯制夹角小于90°的U形件弯曲模异形U形件弯曲模Z形件弯曲模6.1.3 通用弯曲模图6.8 通用弯曲模6.2 复杂弯曲模复杂弯曲模——在工作时通常具有两个或两个以上的运动,可将多个弯曲变形一次完成。

6.2.1 C形弯曲模图6.9 C形弯曲模图6.10 C形弯曲模立体模型(a) 弯曲初始状态 (b) U形中间弯曲状态 (c) C形最终弯曲状态图6.11 C形件弯曲动作过程四角弯曲模1四角弯曲模2异形件弯曲模6.2.2 O形件弯曲模O形件弯曲模图6.12 滑板式弯曲模图6.13 滑板式弯曲模模型(a) 初始弯曲状态 (b) 中间弯曲状态 (c) 最终弯曲状态图6.14 弯制带有耳翅的环类工件的滑板式弯曲模图6.16 圆形件自动卸料弯曲模图6.17 圆形件自动卸料弯曲模动作过程其他弯曲1其他弯曲26.3 U形弯曲件冲压实例6.3.1工艺分析及工艺方案图6.18 弯曲件材料为35钢板(退火),板厚3mm,大批量生产该零件形状简单,批量生产,精度无特殊要求,结构不对称,应注意弯曲中的偏移问题。

该零件弯曲半径R=5mm,查表5-2可知min ,有R>minr,故此不会弯裂。

典型弯曲模具图形库[1]Z 形件弯曲模[2]圆形件弯曲模[3]带摆块的U 形件弯曲模[4]铰链件弯曲模[5]带摆动凹模 的弯曲模⑹V 形精弯模[7]U 形件弯曲模⑹冲孔落料弯曲连续模凸模的弯曲模[11]保持架弯曲模 [12]V 形件弯曲模[13]一般U 形件弯曲模[14]弯角小于90度的U 形件弯曲模[15]弯角小于90度的U 形件弯曲模[16]带摆块的U 形件弯曲模[17]通用U 形件弯曲模[18]级进弯曲模[19]小圆一次弯曲模[20]自动推件圆形件一次弯曲模[21]圆两次弯曲模[22]圆筒一次弯曲模 [23]V 形件弯曲模[24]大圆一次弯曲成形模[25]斜楔弯 曲模典型弯曲模具图库[9]U 形件2次成形弯曲模 [10]带摆动[26]挂环螺旋弯曲模 [27 ]压板弯曲模[28]铰支板弯曲模 [29]摆块式弯曲模模具图形:1]Z形 件 弯1]Z工作原理:Z 形件弯曲模,在冲 压前活动凸模10在橡皮8的作 用下与凸模4端面齐平。

冲压时 活动凸模与顶板1将胚料夹紧, 并由于橡皮的弹力较大, 板下移使胚料左端弯曲。

接触下模座11后,橡皮 则凸模4相对与活动凸模 移将胚料右端弯曲成形。

7与上模座6想碰时,整个工件 得到校正。

主要结果组成分析: [1] 工作零件: [2] 定位方式: 卸料装置: [4] 岀件装置: [5] 顶件装置:压前活动凸模10在橡皮8的作 用下与凸模4端面齐平。

冲压时 活动凸模与顶板1将胚料夹紧,并由于橡皮的弹力较大, 板下移使胚料左端弯曲 接触下模座11后,橡皮 则凸模4相对与活动凸模 移将胚料右端弯曲成形 推动顶 当顶板 8压缩, 10下当压块7与上模座6想碰时,整个工件 得到校正 主要结果组成分析: [1]工作零件:[2]定位方式: [3]卸料装置: [4]岀件装置: [5]顶件装置:⑹导向装置:[7]紧固零件:[8] 支撑零件[1]:[8] 支撑零件[2]:[9]其他零件名称1带柄矩形上模座2凸模支架3销钉4弹簧片工件图5支撑块6轴形凸模7定位架8垫块10销轴工件图11顶件块12弹顶器13凹模支架工作原理:直径d小于等于5mm 的小圆形件弯小圆的方法是先弯成U形,再将U形弯成原形。

用两套简单模弯圆的方法见图a。

由于工件小,分两次弯曲操作不便,故可将两道工序合并。

图b为有侧楔的一次弯圆模,上模下行,芯棒将坯料弯成U形,模具图形上模继续下行,侧楔推动活动凹模将U形弯成圆形。

图c所示的也是一次弯圆模。

上模下行时,压板将滑块往下压,滑块带动芯棒将坯料弯成U形。

上模继续下行,凸模再将U行弯成圆形。

如果工件精度要求高,可以旋转工件连冲几次,以获得较好的圆度。

工件由垂直图面方向从芯棒上取下。

主要结果组成分析:[1] 工作零件:[2] 定位方式:[3] 卸料装置:[4] 岀件装置:[5] 顶件装置:[6] 导向装置:[7] 紧固零件:[8] 支撑零件[1]: [8]支撑零件[2]:⑼其他零件名称1凸模2压板3芯棒4坏料5凹模6滑块7工件图侧楔8活动凹模工作原理:此图所示为两次弯曲 复合的另一种结构形式,凹模下 行,利用活动凸模的弹性力先将 坯料弯成U 形。

凹模继续下行, 当推板与凹模底面接触时,便强 迫凸模向下运动,在摆快作用下 最后压弯成U 形,缺点是模具结 构复杂。

主要结果组成分析:[1] 工作零件: [2] 定位方式: [3] 卸料装置: [4] 岀件装置: [5] 顶件装置: ⑹导向装置:[7] 紧固零件: [8] 支撑零件[1]: [8] 支撑零件[2]: [9] 其他工作原理:预弯模如图a 所示。

卷圆的原理通常是采用推圆 法。

图b 是立式卷圆模,结构 简单。

图c 是卧式卷圆模,有 压料装置,工件质量较好,操 作方便。

主要结果组成分析:[1] 工作零件: [2] 定位方式: [3] 卸料装置:[4] 岀件装置:[5] 顶件装置: ⑹导向装置:[7] 紧固零件: [8] 支撑零件[1]:模具图形模具图形[8]支撑零件[2]:工作原理:图形状弯曲件的弯曲 模对于其它形状的弯曲件, 由于品种繁多,其工序安排和模具设 计只能根据弯曲件的形状,尺 寸,精度要求,材料的性能以及 生产批量等来考虑,不可能有一 个统一不变的弯曲方法。

主要结果组成分析:[1] 工作零件: [2] 定位方式: [3] 卸料装置: [4] 岀件装置: [5] 顶件装置: [6] 导向装置: [7] 紧固零件: [8] 支撑零件[1]:[8]支撑零件[2]:零件名称零件名称1斜楔2凹模3凸模4弹簧:5]带 摆 动 凹 模 的 弯 曲 模□[9]其他工件图回>[9]其他工件图1凸模2定位板3摆动凹模工作原理:图为V 形精弯模,两 块活动凹模4通过5铰接,定位 板3 (或定位销)固定在活动凹 模上。

弯曲前顶杆7将转轴顶到 最高位置,使两块活动凹模或一 平面。

在弯曲过程中坯料始终与 活动凹模和定位板接触,以防止 弯曲过程中坯料的偏移。

这种结 构特别适用于有精确孔位的小 零件,坯料不易放平稳的带窄条 的零件以及没有足够压料面的 零件。

主要结果组成分析:[1] 工作零件: [2] 定位方式::6]V形 精 弯 模<返回模具图形[3] 卸料装置:[4] 岀件装置:[5] 顶件装置:⑹导向装置:[7] 紧固零件:[8] 支撑零件[1]:[8] 支撑零件[2]:[9] 其他零件名称1凸模2支架3定位板4活动凹模5传轴6 工件图支承板7顶杆工作原理:图a所示为开底凹模,用于底部不要求平整的弯曲件。

图b用于底部要求平整的弯曲件。

图c用于料厚公差较大而外侧尺寸要求较高的弯曲件,其凸模为活动结构,可随料厚自动调整凸模横向尺寸。

图d用于料厚公差较大而内侧尺寸要求较高的弯曲件,凹模两侧为活动结构,可随料厚自动调整凹模横向尺寸。

图e为U形精弯模,两侧的凹模活动镶块用转轴分别与顶板铰接。

弯曲前顶杆将顶板出凹模面,同时顶板与凹磨活动镶块成一平面,镶会上有定位销供工序件定位之用。

弯曲时工序件与凹模活动镶块一起运动,这样就保证了两侧孔的同轴。

图f为弯曲件两侧壁厚变薄的弯曲模。

主要结果组成分析:[1] 工作零件:[2] 定位方式:工作原理:板料从右边送进。

从排样图中可以看出, 其冲压过程 为第一步由侧刃切边定位, 第二 步冲出工件上的圆孔, 槽及两个 工件之间的分离长槽, 第三步空 位,第四步压弯,第五步空位, 第六步切断,使工件成形。

主要结果组成分析:[1] 工作零件: [2] 定位方式: [3] 卸料装置:[4]岀件装置:[5] 顶件装置: [6] 导向装置: [7] 紧固零件: [8] 支撑零件[1]: [8]支撑零件[2]:[9] 其他零件名称1垫板2凹模镶块 3导柱4导正销5弹压导 板6导套7切断凸模8弯曲凸模9凸模固定工件图板10模柄11上模座12冲分离槽凸模 槽凸模14限位柱15导板镶块16侧刃 料板18凹模19下模座13冲 17导:9]U工作原理:图所示为两次弯曲 形模具图形复合的U 形弯曲模。

凸凹模下模具图形回>U 形,凸凹模继续下行与活动 凸模作用,最后压弯成 U 形。

这种结构需要凹模下腔空间较 大,以方便工件侧边的转动。

主要结果组成分析:[1] 工作零件: [2] 定位方式: [3] 卸料装置: [4] 岀件装置: [5] 顶件装置:⑹导向装置:[7] 紧固零件: [8] 支撑零件[1]: [8] 支撑零件[2]: [9] 其他次 成 形 弯 曲 模<[10]带 摆 动 凸 模 的 弯 曲 模<返回零件名称4 凹模 2压板 3 摆杆 4 凸模支架 5弾簧 6 滑轮工作原理:图为带摆动凸模的弯曲模。

放在凹模1上的毛坯由定位销7定位。

上模下行时压板2将毛坯压紧。

上模继续下行,压板压缩弹簧5,滑轮6 带动摆杆3沿凹模的斜槽运动,将工件压弯成形。

上模回程后,工件留在凹模上,拉出推板8,使定位销7下降,从纵向取岀工件。

主要结果组成分析:[1] 工作零件:[2] 定位方式:[3] 卸料装置:[4] 岀件装置:[5] 顶件装置:[6] 导向装置:[7] 紧固零件:[8] 支撑零件[1]:[8] 支撑零件⑵:[9] 其他工件图工件图零件名称1凸模2定位板3凹模4顶板5下模座7定位销8推板9限制钉工作原理:将落料后的坯料放在 凹模上,并使中部的两个突耳进 入凹模固定板的槽中。

当模具下 行时,凸模中部和顶件块压住坯 料的突耳,使坯料准确定位在槽 内。

模具继续下行,使各部弯曲 逐渐成形。

上模回程时,弹顶器 通过顶件块将工件顶出。

主要结果组成分析:[1] 工作零件: [2] 定位方式:[3] 卸料装置: [4] 岀件装置:[5] 顶件装置: ⑹导向装置:[7] 紧固零件:[8] 支撑零件[1]:[8] 支撑零件[2]: [9] 其他零件名称1带柄矩形上模座 2垫板3凸模固定板 4凸模 5模座6垫板7凹模固定板 8弹顶器9凹模 10螺栓11销钉12顶件块13推杆工作原理:该模具的优点是结 构简单,在压力机上安装及调 整方向对材料厚度的公差要 求不严,工件在冲程末端得到 不同程度的校正,因而回弹较 小,工件的平面度较好。

顶杆 1既起顶料作用,又起压料作 用,可防止材料偏移。

这种V 形见弯曲模具适用于一般 V形件的弯曲。

主要结果组成分析:[1] 工作零件: [2] 定位方式: [3]卸料装置:模具图形[11]保持 架 弯 曲 模<工件图4 III jz[4] 岀件装置:[5]顶件装置:⑹导向装置:[7]紧固零件:[8] 支撑零件[1]:[8] 支撑零件[2]:[9]其他零件名称工件图1定位销2顶杆3模柄4凸模5凹模6下模座模具图形[13]般U形件弯曲模<返回>工作原理:图所示为一般U形件弯曲模。

这种弯曲模在凸模的一次行程中能将两个角同时弯曲。

冲压时,毛坯被压在凸模1和压料板4之间逐渐下降,两端未被压住的材料沿凹模圆角滑动并弯曲进入凸,凹模的间隙。

凸模回升时,压料板将工件顶岀。

由于材料的回弹,工件一般不会包在凸模上。

主要结果组成分析:[1] 工作零件:[2] 定位方式:[3] 卸料装置:[4] 岀件装置:[5]顶件装置:⑹导向装置:[7]紧固零件:[8] 支撑零件[1]:[8] 支撑零件[2]:[9]其他[14]弯角小于零件名称1凸模2定位板3凹模4压料板工件图模具图形工作原理:图所示为弯角小于90度的U形件弯曲模,两侧和活动凹模镶块可在圆腔内回转,当凸模上升时,弹簧使活动凹模镶块复位。

这种结构的模具可用于弯曲较厚的材料。

90零件名称1滚柱2斜楔3弹簧4上模座5活动凹模6活 动凹模7弹簧[16]模具图形U 形 件 弯 曲 模 <返 □主要结果组成分析:[1] 工作零件: [2] 定位方式: [3] 卸料装置: [4] 岀件装置: [5] 顶件装置:⑹导向装置:[7] 紧固零件: [8] 支撑零件[1]: [8] 支撑零件[2]:[9] 其他I 零件名称工件图 [15] 弯 角 小 于 90 度 的 U 形 件 弯 曲 模 <返回>工作原理:毛坯首先在凸模 8的作用下被压成U 形。