电机控制实验平台设计

- 格式:ppt

- 大小:460.50 KB

- 文档页数:15

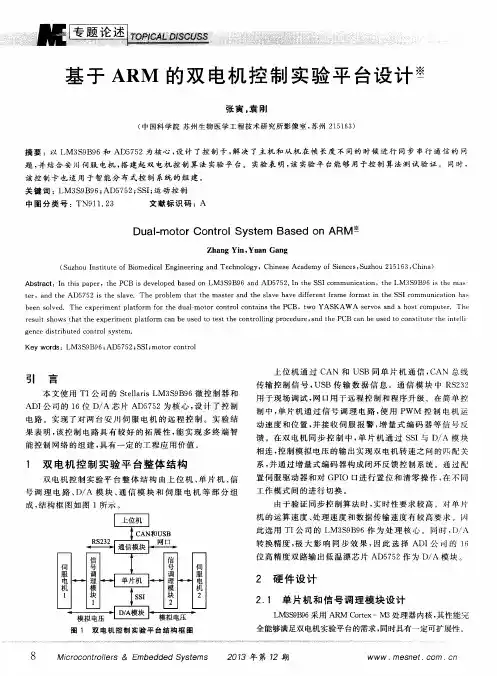

dSPACE电机控制平台的设计与矢量控制实现孙红飞;王乐英【摘要】Generally, the mathematical model of a motor is a nonlinear, multivariable and strong coupling system. It is diffi-cult to obtain ideal results by simply applying offline-simulated algorithm to practical application. By using seamless intercon-nection technology between dSPACE and Simulink, a transition from offline simulation to hardware in-the-loop simulation is realized rapidly, and research work of motion control system can be much more effective. This paper introduces dSPACE soft-ware and hardware environment, designs translation circuit from dSPACE to main drive, and builds a motor control experi-ment platform. Finally, stator-flux-oriented vector control strategy for asynchronous motor is realized in this platform, which validates its high efficiency.%电机的数学模型一般较复杂,离线仿真出来的算法在实际应用中较难得到理想的结果.利用dSPACE与Simulink无缝连接技术,可以实现离线仿真到半实物仿真的快速过渡,提高运动控制系统研究工作的效率.本文介绍了dSPACE的软硬件环境,设计出dSPACE到主驱动的转接电路,并完成电机控制实验平台的搭建;最后在此平台上实现了异步机定子磁链定向的矢量控制,验证了实验平台的高效性.【期刊名称】《天津理工大学学报》【年(卷),期】2011(027)004【总页数】4页(P16-19)【关键词】dSPACE;电机控制平台;半实物仿真;矢量控制【作者】孙红飞;王乐英【作者单位】天津大学电气与自动化工程学院,天津300072;天津大学电气与自动化工程学院,天津300072【正文语种】中文【中图分类】TM306电机的数学模型一般是高阶、非线性的多变量系统,离线仿真得到的控制算法在实际应用中不容易取得理想效果;而在采用单片机或DSP的硬件环境中开发运动控制系统需要手工编程,工作量大、不灵活、开发效率低[1].dSPACE(digital Signal Processing and Control Engineering)一套基于Matlab/Simulink的半实物仿真平台,它由硬件系统和软件环境两部分组成[2-4].本文所用的dSPACE硬件是单板系统dS1103,它包括处理器和I/O接口等[4].软件环境也有两部分,一是用来自动生成代码的软件 RTI(Real Time Interface),是dSPACE和Simulink的连接桥梁;二是调试软件ControlDesk,用来对系统的参变量及运行状态进行实时的监视和调整[4-5].将dSPACE用在运动控制系统的开发研究中,可以实现快速控制原型RTP(Rapid Control Protocol)驱动实际电机进行硬件在环仿真,并能灵活的完成算法的调试和更改,具有很高的效率.1 实验平台的整体规划实验平台的总体规划如图1.首先用计算机搭建出Simulink系统模型进行离线仿真,将模型中的相关模块换作RTI接口模块并将自动生成的代码下载入dSPACE;通过转接电路输出6路PWM信号控制主板IGBT从而驱动电机运转;检测环节用来检测电机状态(转速、电流等),通过转接电路调理后送还dSPACE做运算形成控制回路.在整个半实物仿真过程中,在计算机中利用ControlDesk软件与实时控制器进行交互操作,如调整控制参数,显示控制系统的状态、跟踪进程响应曲线等[4].另外平台还应具有通用性,以满足对各种电机的各种算法的研发.因此在设计的时候,实验平台扩展出了足够多的A/D口、数字I/O口、转速检测口和通信接口等. 图1 实验平台总体规划及转接电路功能示意图Fig.1 Overall plan of experiment platform and function diagram of translation circuit2 转接电路板设计转接电路板是整个实验平台的关键.参考图1,它向上与dSPACE进行信号交换,向下与主板进行信号交换,主板主要实现功率驱动作用.转接电路板应该具备以下主要功能:1)设计双电源变换模块,可选择用dSPACE或外部电源为此电路板及传感器供电.2)实现dSPACE与电机驱动主板的信号连接.3)对dSPACE输出信号进行调理.dSPACE的PWM输出口是高电平有效,且上电便为有效电平,若这样直接驱动IGBT便会出现直通而烧掉驱动模块.4)对电机电流、转速及IGBT直流母线电压进行检测和调理.5)产生过流、过压、欠压等故障信号,并对故障信号进行硬件响应及锁存上报.根据上述功能要求,本文在设计时使用模块化的设计方法,即把电路划分为各功能块分别予以实现,这样可使转接电路更加条理化,具有更高的维护性.转接电路分为:信号检测调理功能块、PWM输出功能块、电源功能块、dSPACE信号交换功能块、故障信号产生功能块及信号锁存上报功能块,如图1所示.从总的角度来看,这些功能模块可分为模拟和数字块,如图2所示.模拟块主要包括电流电压的检测处理部分,数字块主要实现故障信号锁存上报及PWM信号处理等功能.图2 dSPACE与转接板的信号传递示意图Fig.2 Signal transmitting diagram between dSPACE and translation circuit平台采用霍尔传感器检测电压、电流,采用增量式光电编码器检测转速.转接板对电流、电压信号的调理是实现放大、偏置、滤波和钳位;故障信号的产生通过比较器实现,电路设计相对较为简单.故障信号响应及锁存上报决定了整个实验平台的可靠性和容错性,下面以过流故障为例给出故障保护功能块的工作流程.正常工作时,由dSPACE提供的清锁存信号为低电平.当过流故障产生时,过流故障信号传给图3中对应的RS触发器.此RS触发器会产生两个作用:一是五输入与门的输出被置0,PWM信号立即被封锁并同时向dSPACE申请中断;二是过流故障上报信号被置1以通知dSPACE有过流故障信号产生.假设此时过流故障消失,过流故障信号还原为高电平,这时RS触发器的输出会仍然保持原有状态,实现锁存功能.要清除故障锁存状态必须通过dSPACE提供的清锁存信号来实现.清锁存信号高电平有效,清锁存信号来时,五输入与门的输出翻转为1,PWM信号保持封锁状态;如果这时所有故障都不存在,RS触发器输出的故障上报信号将被清零,即故障锁存状态被清除;这时还原清锁存信号为低电平,PWM封锁被清除,系统恢复正常运转.此逻辑电路在转接板上用可编程芯片GAL16V8实现.图3 故障保护工作原理图Fig.3 Functional scheme of fault protection转接电路板实现之后,将各部件按图1连接起来,整个实验平台的搭建工作便完成了,如图4,其中主驱动的原边是由一个直流电源柜供电.图4 dSPACE电机控制实验平台Fig.4 Motor control experiment platform based on dSPACE3 实验平台矢量控制实现矢量控制是基于坐标变换的一种控制策略,经过旋转变换及磁链定向,将高阶、非线性、强耦合的异步电机动态数学模型简化为可用两路直流分别对磁链和转矩进行控制的解耦模型,因具有良好的动态性能而被广泛应用在电机控制领域.本文在搭建好的实验平台上实现异步机的矢量控制,以验证平台在运动控制系统研发上的高效性.算法控制过程.将测量得到的三相定子和转子电流送入磁链得到定子磁链幅值、角度;将磁链给定值和观测器测量值相比较、转速给定值和测量值相比较,误差经过磁链和转速PI调节器后分别作为励磁电流和转矩电流内环调节器的给定值;将定子电流转换到定子磁链定向的同步坐标系下,得到励磁电流和转矩电流;励磁电流及转矩电流与给定值的误差经内环电流调节器输出,结果经2/3变换到静止坐标系后作为定子电压驱动电机.3.1 电机参数实验用的电机为绕线异步机.电机铭牌数据:额定功率3.7 kw,额定频率50 Hz;定子Y接额定电压380 V,额定电流9.2 A;转子Y接,额定电压185 V,额定电流14.5 A;电机额定转速908 r/min,3对极.经堵转和空载实验,测得电机相关参数:定子电阻1.71 A、自感0.13 H、互感0.125 H;转子电阻1.42 Ω、自感0.13 H、互感 0.125 H.3.2 实验环境控制算法采用定子磁链定向矢量控制,内环为励磁和转矩电流环,外环为转速环,磁链模型采用代数模型.主驱动PWM逆变器直流侧母线电压200 V,调制频率10 kHz、死区3μs;内环PI参数为k p=30、k1=0;外环 PI参数为 k p=0.15、kl=0.02;转速给定±300 r/min矩形波;励磁电流6 A;转矩电流限幅.3.3 实验结果在Simulink中搭建出系统模型进行离线仿真,将模型中相关模块换为RTI模块并生成实时代码下载入dSPACE,此时整个系统开始运行.在dSPACE软件环境ControlDesk中自定义搭建出上位机界面如图5和图6.图5中显示:系统运行状态(包括过流、过压、欠压等故障状态);急停和清锁存按钮;可以实时更改的电流、转速调节器PI参数;转速及转速跟踪给定波形.图6中显示:三相定子电流波形;三相转子电流波形;转矩电流跟踪给定波形.图5 监控界面Fig.5 M onitoring interface图6 电机定子、转子、转矩电流Fig.6 M otor currents of stator,rotor and torque图5 表明在矢量控制算法下,转速(绿色)可以较好的跟踪给定(红色).在转速给定阶跃改变时实际转速呈直线跟踪给定,这表明在此过程中转矩电流一直保持限幅值(转速曲线的斜率与转矩大小对应)以取得最少的跟踪时间,这从图6中的转矩电流跟踪波形中也可以看出.图6显示出在电机运行稳态和转速给定突变时定子电流和转子电流的波形,可以看出矢量控制具有优良的动态性能.图中的电流和转速均为实测值.4 结论本文介绍了dSPACE在运动控制系统研发中的优势,设计出较完善的转接电路并完成了基于dSPACE的电机控制实验平台搭建,最后通过实现对异步机的定子磁链定向矢量控制验证了平台在开发调试新算法上的高效性.dSPACE充当快速控制原型,直接对实物进行实时仿真控制,控制算法及控制参数可随时调整,仿真结果可与实际控制系统相媲美.在此平台上基本可以实现对各种电机的各种控制算法的研发和测试,在以后实际运用的过程中可能不可避免的会发现各种问题,相信经过进一步的改进,此平台会逐渐完善,发挥应有的作用.参考文献:[1]宋科,刘卫国,骆光照.控制系统硬件在回路实时仿真实验平台的 dSPACE实现[J].微特电机,2008,36(4):28-31.[2]Shu Yan,Li Hui,Wu Qian.Expansion application of dSPACE forHILS[C]//Industrial Electronics,Cambridge,2008:2231-2235.[3]ZWang,J Zhang,X Luo.Research and Realization of Hardware-in-the-loop simulation platform based on Vxworks[J].Computer Engineering,2007,14:155-158.[4]马培蓓,吴进华,纪军,等.dSPACE实时仿真平台软件环境及应用[J].系统仿真学报,2004,16(4):667-670.[5]薛定宇.控制系统仿真与计算机辅助设计[M].北京:机械工业出版社,2005.。

电机试验台架设计方案本文档旨在介绍电机试验台架设计方案的目的和重要性。

电机试验台架是一种用于测试电机性能的设备。

在电机制造和研发过程中,通过对电机进行测试,可以评估其性能、效率和可靠性,为电机优化和改进提供参考依据。

而电机试验台架就是为了满足这一需求而设计的。

电机试验台架设计方案的重要性在于其对电机制造和研发过程起到关键的支持作用。

通过合理的设计,可以确保电机在实验过程中能够稳定运行、准确测试,并保证测试结果的可靠性和精确度。

同时,设计方案还需要考虑电机试验台架的安全性,确保操作人员的安全。

本文档将详细介绍电机试验台架设计方案的要点和考虑因素,包括台架结构设计、传感器选择、数据采集和分析等方面,以指导电机试验台架的设计和建造。

该设计方案将采用简单而有效的策略,避免涉及复杂的法律问题,以保证可行性和实施性。

本文档详细说明了电机试验台架设计方案需要满足的技术和性能要求。

以下是具体要求:电机试验台架应具备稳定性和可靠性,确保安全操作。

设计应考虑电机试验的各种参数和特性,包括功率、转速、负载能力等。

试验台架需要具备适当的控制系统,能够精确控制电机的运行状态和各种操作模式。

试验台架的性能要满足国家和行业标准,确保测试结果的准确性和可比性。

设计应充分考虑试验台架的可维护性和可升级性,以方便后期维护和更新。

考虑到试验所需的环境条件,设计应具备良好的抗干扰能力和防护措施。

以上是电机试验台架设计方案所需要满足的技术和性能要求,设计团队应根据这些要求制定详细的设计方案。

本文档描述了电机试验台架的结构设计方案。

该方案包括支架、螺杆、夹具等部分的设计。

支架是电机试验台架的主要承重结构,设计目标是保证稳定和安全。

以下是支架设计的要点:选择适当的材料,如钢材,以提供足够的强度和刚度。

根据电机尺寸和重量计算支架的尺寸和形状。

考虑机械结构的平衡和稳定性,确保支架能够承受试验过程中的动态载荷。

螺杆是用于调整电机试验台架高度的关键部件。

电气自动化实验平台的开发实现随着社会的不断发展和进步,电气自动化技术在工业领域的应用越来越广泛。

电气自动化实验平台是电气自动化教学和研究的重要工具,它能够模拟真实的工业场景,帮助学生和研究人员深入理解电气自动化系统的工作原理和应用技术。

本文将介绍电气自动化实验平台的开发实现过程,包括平台的功能设计、硬件构建和软件开发等方面。

一、功能设计电气自动化实验平台的功能设计是平台开发的第一步。

通常情况下,电气自动化实验平台应具备以下基本功能:1.模拟电气自动化系统:实验平台可以模拟各种电气自动化系统,如PLC控制系统、变频调速系统、电机控制系统等,保证实验的实用性和可行性。

2.控制与调试功能:实验平台应提供丰富的控制和调试功能,使实验者能够对电气自动化系统进行参数设置、状态监控、故障诊断等操作,保证实验的可控性和可观察性。

3.数据采集与分析功能:实验平台应能够对电气自动化系统的运行数据进行采集和分析,为实验者提供丰富的实验数据和分析工具,以便更好地理解和研究电气自动化技术。

4.教学辅助功能:实验平台应支持多种教学辅助功能,如实验案例库、虚拟仿真软件、远程实验等,提供多样化的教学方式,满足不同学习者的需求。

二、硬件构建电气自动化实验平台的硬件构建是开发的重要环节,它直接影响实验平台的实用性和可靠性。

通常情况下,电气自动化实验平台的硬件构建主要包括以下几个方面:1.主控板:主控板是实验平台的核心部件,它负责实验平台的控制和数据处理任务。

在选择主控板时,需要考虑处理能力、稳定性、接口数量等因素,以满足实验平台的要求。

2.传感器与执行器:传感器和执行器是实验平台的外围设备,用于采集系统状态和控制系统执行任务。

在搭建实验平台时,需要选择适合的传感器和执行器,并进行接口适配和连接。

3.电源与保护装置:电气自动化实验平台通常需要接入外部电源,并且需要考虑系统的电源稳定性和安全性。

在搭建实验平台时,需要考虑电源供应和相关的保护装置。

电机性能试验平台的设计与开发研究摘要:电机性能试验平台作为电机性能测试的关键设备,对于电机设计和研发具有重要意义。

本文通过对电机性能试验平台的功能需求和设计要求进行分析,提出了一种基于模拟电机的性能试验平台的设计方案。

该方案结合了硬件、软件和控制系统的开发,并对关键技术进行了详细的研究和实验验证。

最后,通过试验验证,证明了该电机性能试验平台在电机性能测试领域的有效性和可行性。

1. 引言电机是现代工业中不可或缺的重要设备,其性能对于各个行业的生产效率和能源利用率具有关键的影响。

电机性能试验是评估电机性能和正确选型的重要手段之一,而电机性能试验平台是进行电机性能试验的核心设备。

2. 电机性能试验平台的功能需求和设计要求2.1 功能需求电机性能试验平台主要用于测量和记录电机的转速、转矩、功率、效率等关键参数,并提供可靠的测试数据作为电机设计和研发的依据。

同时,电机性能试验平台还应具备以下功能:支持多种电机类型的测试、具备自动控制和数据采集功能、具备高精度和高可靠性的测量设备和传感器、能够进行动态和恶劣环境下的测试。

2.2 设计要求电机性能试验平台的设计要求主要包括:高度可靠性、易于维护和操作、可扩展性和兼容性。

同时,为了满足不同规格和类型的电机测试需求,电机性能试验平台应具备一定的灵活性和可调性。

3. 基于模拟电机的电机性能试验平台设计方案3.1 硬件设计电机性能试验平台的硬件设计主要包括电机加载装置、传感器、数据采集设备和控制系统。

电机加载装置通过控制负载和电源实现对电机的负载模拟;传感器用于测量和记录电机转速、转矩等参数;数据采集设备负责实时采集和记录传感器数据;控制系统实现对电机性能试验的自动控制和数据管理。

3.2 软件设计电机性能试验平台的软件设计主要包括数据处理和管理系统、控制系统和用户界面。

数据处理和管理系统负责对采集到的数据进行处理和存储,提供数据查询和分析功能;控制系统实现对电机性能试验的自动控制和过程监控;用户界面提供便捷的操作和参数设置界面,使操作人员能够方便地进行电机性能试验操作和数据查看。

基于虚拟实验平台的电机控制与调试系统设计与实现电机控制与调试是电气工程领域中一个重要的研究方向,对于提高电机的性能和运行效率具有重要意义。

随着科技的不断进步,虚拟实验平台的出现为电机控制与调试带来了全新的设计与实现思路。

本文将以基于虚拟实验平台的电机控制与调试系统设计与实现为题,讨论如何利用虚拟实验平台建立一套完善的电机控制与调试系统,以便更好地实现对电机的控制和调试工作。

1. 引言电机作为电力驱动系统中的核心组成部分,控制和调试是确保电机正常运行和实现目标任务的关键环节。

传统的电机控制与调试需要依靠实际硬件设备和现场操作,不仅成本高昂,而且对实验环境和现场操作人员的要求也较高。

虚拟实验平台的出现,为电机控制与调试带来了可靠、高效和低成本的解决方案。

2. 虚拟实验平台的概念与特点虚拟实验平台是一种基于计算机技术的仿真环境,通过模拟实验过程和结果,使用户能够在虚拟环境下进行实验操作和数据分析。

虚拟实验平台具有以下特点:- 真实性:虚拟实验平台能够准确模拟实际电机的运行过程和行为特性,可以实现实时的数据采集和分析。

- 可视化:虚拟实验平台可以通过图像、动画和实时曲线等方式直观地显示电机的工作状态和运行特性,方便用户进行观察和分析。

- 可交互性:虚拟实验平台提供了丰富的操作界面和控制参数,用户可以通过调整参数和输入指令来改变电机的运行状态,并实时获得相应的反馈结果。

3. 虚拟实验平台在电机控制与调试中的应用虚拟实验平台可以广泛应用于电机控制与调试的各个方面,包括电机性能测试、参数估计、控制算法设计和故障诊断等。

下面将重点介绍如何利用虚拟实验平台进行电机控制算法的设计和调试。

(1) 控制算法设计虚拟实验平台提供了丰富的控制算法库和仿真环境,用户可以根据实际需求选择合适的控制算法,并在虚拟环境下进行仿真验证。

通过虚拟实验平台的参数调节和实时观察,可以快速评估不同控制算法在电机控制中的性能优劣,提高算法设计的效率和可靠性。

目录一.设计内容 (3)二.熟悉环境 (3)三.建立传递函数 (5)四.仿真设计 (9)五.完整接线及调试 (13)六.实验总结 (18)一. 设计内容1、 任务要求(1) 给小型直流电机系统或球式磁悬浮系统,设计完整的闭环控制系统,采用极点配置的现代理论控制方式, 可以借助Simulink 软件设计控制器算法,使系统满足给定的性能指标。

(2) 系统要准确建模。

(3) 要实物框图,要有Simulink 仿真框图和设计计算。

(4) 实物当面验收和实验报告。

(5) 时间约10个学时,即一周内完成。

2、 性能指标 (1) 无静态误差(2) 电机相应时间 < 0.3秒 (3) 磁悬浮响应时间 < 0.8秒 (4) 超调量 < 20%二. 熟悉环境1、 电机组(1) 电机的工作原理电磁力定律和电磁感应定律。

直流电动机利用电磁力定律产生力合转矩。

直流发电机利用电磁感应定律产生电势。

电动机包含三部分:固定的磁极、电枢、换向片和电刷。

只要维持电动机连续旋转,保证电磁转矩的方向不变,才能维持电动机不停地转动。

实现上述现象的方法是导体转换磁极时,导体的电流方向必须相应的改变。

而换向片和电刷就是实现转换电流方向的机械装置。

改变电刷A 、B 上电源的极性,也就改变了电机转动的方向。

这就是正转反转的原理 (2) 转矩平衡方程0()()()()()()()()()()()t a a e c a a a a a a dwT T T J em L dt T t K I t emE t K w t dw t T t J T t emdt dI t U t L R I t E t dt =++===+=++T em是电枢转子受到的电磁转矩,0T 是电机本身的阻转矩,T L 是电动机的负载转矩,dwJdt是负载折算到转子本身的转动惯量乘以转子的转速。

电机存在死区可以这样理解,死区主要由摩擦产生,开始时T em要克服0T 带来的转矩,所以电机在死区范围内,能量都消耗在阻力上。

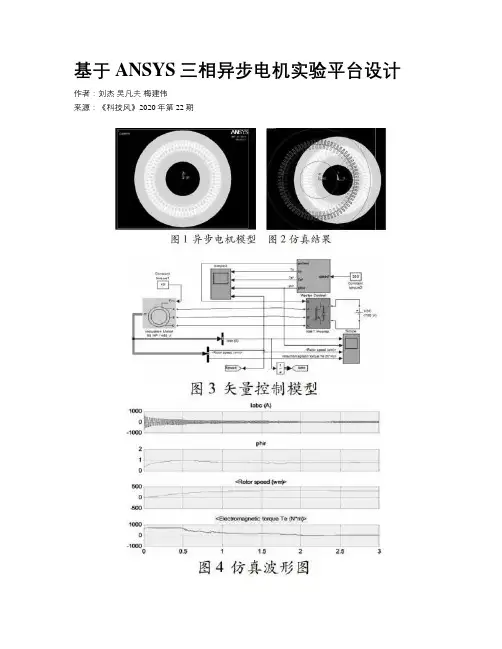

基于ANSYS三相异步电机实验平台设计作者:刘杰吴凡夫梅建伟来源:《科技风》2020年第22期摘要:课题利用ANSYS软件建立了三相异步电机仿真模型,对物理环境、定子/转子等模型建立以及单元属性类别等涉及到三相异步电机建模的几个关键要素进行了详细的阐述,利用matlab建立了异步电机转子磁场定向矢量控制系统模型,分析了ANSYS与matlab的协同仿真技术。

实验结果表明,该实验平台使得抽象的概念更加清晰直观,满足了电机实验系统的要求。

关键词:ANSYS;三相异步电机;建模;仿真传统电机的设计中开发和实验周期长成本高,而现代电机由于磁极形状、齿槽分布等复杂多样,使得磁路十分复杂,使得经典的电机设计及其实验方法已经不能满足需要。

针对电机设计和实验中的核心问题,采用ANSYS软件建立异步电机定子/转子等模型,与其他软件协同仿真,准确地计算出电机的磁场分布、电感、力矩等,分析电机的散热、机械特性以及电磁性能[1]。

1 ANSYS三相异步电机实验平台ANSYS电机及控制系统集成化设计方案可解决电机本体及控制系统的快速设计、方案优选和电机精确电磁性能分析等问题。

用户还可根据需要,补充结构、噪声分析等软件,即可实现单向或双向的电机多物理域协同设计、高精度电机及控制系统集成化设计等[2]。

三相异步电机实验系统包括:异步电机本体和控制系统建模、协同仿真技术以及实验结果分析和处理。

基于ANSYS的异步电机建模的实质是在计算机中运行电机,主要分为前处理(建模)、网格划分、加载设置求解以及后处理。

建模可以使用GUI控制流或者命令流,首先建立异步电机的各单元,比如定子铁心、定子绕组、转子等,再对每一部分进行划分网格和单元类型定义,保证电机建模的完整性。

2 异步电机建模步骤2.1 物理環境的创建物理环境的创建主要包括定义工作标题、定义文件工作名、定义分析类型、进入前处理、异步电机定子和转子基本参数设置、参数和单元类型定义以及组件特性定义。

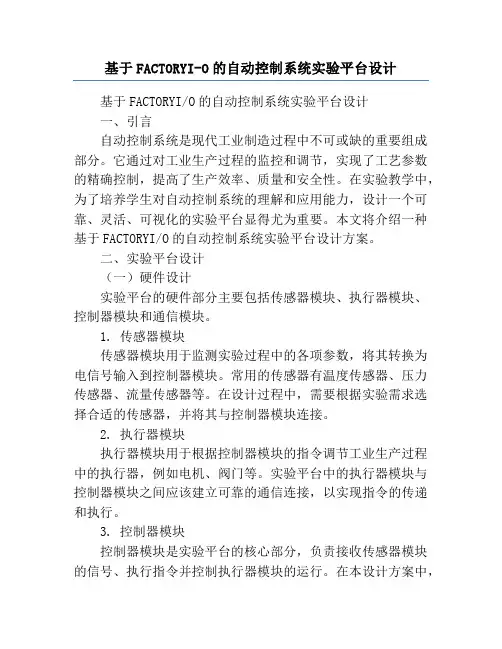

基于FACTORYI-O的自动控制系统实验平台设计基于FACTORYI/O的自动控制系统实验平台设计一、引言自动控制系统是现代工业制造过程中不可或缺的重要组成部分。

它通过对工业生产过程的监控和调节,实现了工艺参数的精确控制,提高了生产效率、质量和安全性。

在实验教学中,为了培养学生对自动控制系统的理解和应用能力,设计一个可靠、灵活、可视化的实验平台显得尤为重要。

本文将介绍一种基于FACTORYI/O的自动控制系统实验平台设计方案。

二、实验平台设计(一)硬件设计实验平台的硬件部分主要包括传感器模块、执行器模块、控制器模块和通信模块。

1. 传感器模块传感器模块用于监测实验过程中的各项参数,将其转换为电信号输入到控制器模块。

常用的传感器有温度传感器、压力传感器、流量传感器等。

在设计过程中,需要根据实验需求选择合适的传感器,并将其与控制器模块连接。

2. 执行器模块执行器模块用于根据控制器模块的指令调节工业生产过程中的执行器,例如电机、阀门等。

实验平台中的执行器模块与控制器模块之间应该建立可靠的通信连接,以实现指令的传递和执行。

3. 控制器模块控制器模块是实验平台的核心部分,负责接收传感器模块的信号、执行指令并控制执行器模块的运行。

在本设计方案中,我们选择采用基于FACTORYI/O软件设计的PLC控制器,其具有强大的控制能力和灵活性。

4. 通信模块通信模块用于实现控制器模块与电脑之间的数据传输。

在本设计方案中,我们选择采用以太网通信技术,实现高速、稳定的数据传输。

(二)软件设计实验平台的软件部分主要包括FACTORYI/O软件、PLC软件和数据处理软件。

1. FACTORYI/O软件FACTORYI/O是一款基于真实工业环境的虚拟工厂仿真软件,提供了丰富的工业设备和控制元件模型,可以模拟各种自动控制系统的工作场景。

在设计方案中,我们将使用FACTORYI/O软件来建立一个真实可信的工业环境,实现对自动控制系统的仿真和实验。

ISSN 1002-4956 CN11-2034/T实验技术与管理Experimental Technology and Management第37卷第11期2020年11月Vol.37 No. 11Nov. 2020DOI: 10.16791/ki.sjg.2020.11.024基于d S P A C E的刚柔耦合多电机控制实验平台周林娜,王众,刘金浩,常俊林,杨春雨(中国矿业大学信息与控制工程学院,江苏徐州221008 )摘要:为了满足刚柔耦合多电机控制的教学和科研需要,设计了一种基于dSPACE的刚柔耦合多电机控制实验平台。

首先,综合考虑多电机之间刚性、柔性和刚柔耦合机械结构,设计了刚柔耦合多电机实验装置;然后,基于dSPACE硬件和软件设计了刚柔耦合多电机控制实验平台,使平台能够实时监测各种信号,在线 修改控制参数和更新控制算法;最后,通过实验表明该平台能够有效验证刚柔耦合多电机控制算法,为多电 机控制的科研和教学提供必要的验证条件。

关键词:d S P A C E;刚柔耦合;多电机系统;实验平台中图分类号:TP271+.4 文献标识码: B 文章编号:1002-4956(2020)11-0120-05Rigid-flexible coupling multi-motor control experimentplatform based on dSPACEZHOU Linna,WANG Zhong,LIU Jinhao,CHANG Junlin,YANG Chunyu(School of Information and Control Engineering, China University of Mining and Technology, Xuzhou 221008, China)Abstract:In order to meet the needs of scientific research and teaching of control methods for rigid-flexible coupling multi-motor, a dSPACE-based rigid-flexible coupling multi-motor control experiment platform is designed. Firstly, the rigid-flexible coupling multi-motor experiment device is designed, which contains the mechanical structure of rigid, flexible and rigid-flexible coupling connection. Secondly, the rigid-flexible coupling multi-motor control experiment platform is designed based on the dSPACE software and hardware, by which various signals can be monitored in real time, the controlling parameters can be modified online and the controlling algorithms can be changed. Finally, the experimental results show that the platform can effectively verify the rigid flexible coupling multi motor controlling algorithm and provide necessary verification conditions for the research and teaching of multi-motor control.Key words: dSPACE; rigid-flexible coupling; multi-motor system; experiment platfonn电机控制是控制科学与工程、电气工程等学科领 域的重要教学内容和科研对象〜4]。

第1篇一、实验背景电机控制技术在现代工业和日常生活中扮演着重要角色,其性能直接影响着设备的运行效率和稳定性。

为了更好地理解和掌握电机控制技术,我们进行了一系列电机控制实验。

本报告将对实验过程、结果及分析进行详细阐述。

二、实验目的1. 熟悉电机控制系统的基本组成和原理;2. 掌握电机控制实验的操作步骤和注意事项;3. 分析实验数据,验证电机控制理论;4. 提高实际操作能力和故障排除能力。

三、实验内容1. 电机控制实验平台搭建实验平台主要包括电机、控制器、传感器、电源等设备。

实验过程中,我们需要根据实验要求,正确连接各设备,确保实验顺利进行。

2. 电机调速实验通过调整PWM信号的占空比,实现对电机转速的调节。

实验中,我们测试了不同占空比下电机的转速,并记录实验数据。

3. 电机转向控制实验通过改变PWM信号的极性,实现对电机转向的控制。

实验中,我们测试了不同极性下电机的转向,并记录实验数据。

4. 电机制动实验通过调整PWM信号的占空比和极性,实现对电机制动的控制。

实验中,我们测试了不同制动条件下电机的制动效果,并记录实验数据。

四、实验结果与分析1. 电机调速实验结果分析实验结果显示,随着PWM占空比的增大,电机转速逐渐提高。

当占空比为100%时,电机达到最大转速。

实验数据与理论分析基本一致。

2. 电机转向控制实验结果分析实验结果显示,通过改变PWM信号的极性,可以实现对电机转向的控制。

当PWM信号极性为正时,电机正转;当PWM信号极性为负时,电机反转。

实验数据与理论分析相符。

3. 电机制动实验结果分析实验结果显示,通过调整PWM信号的占空比和极性,可以实现对电机制动的控制。

当PWM信号占空比为0时,电机完全制动;当占空比逐渐增大时,电机制动效果逐渐减弱。

实验数据与理论分析基本一致。

五、实验结论1. 电机控制实验平台搭建成功,能够满足实验要求;2. 电机调速、转向和制动实验均取得了良好的效果,验证了电机控制理论;3. 通过实验,提高了实际操作能力和故障排除能力。

机电综合控制实验实验报告实验名称:机电综合控制实验目的:1. 了解机电综合控制的基本概念和原理。

2. 掌握机电综合控制的设计和调试方法。

3. 进行机电综合控制实际应用的实验。

实验设备和材料:1. 电机模块。

2. 传感器模块。

3. 控制器。

4. 电源。

5. 连接线。

6. 计算机。

实验步骤:1. 搭建实验平台。

将电机模块、传感器模块、控制器等设备按照实验要求进行连接。

2. 编写控制程序。

根据实验要求,使用编程软件编写机电综合控制程序,包括传感器采集、数据处理和电机控制等部分。

3. 调试实验设备。

将程序下载到控制器中,通过计算机对控制器进行设置和调试,确保各个部分正常工作,并能够实现预期的控制效果。

4. 进行实验。

根据实验要求,设置不同的控制参数和工况,进行机电综合控制实验,观察系统响应和控制效果。

5. 记录实验数据。

在实验过程中,及时记录各项实验数据,包括传感器采集数据、控制信号和电机运行状态等。

6. 分析实验结果。

根据实验数据,对实验结果进行分析和评价,总结出实验的优点和不足,并提出改进和完善的意见和建议。

实验结果和分析:经过实验,我们成功搭建了机电综合控制实验平台,并编写了相应的控制程序。

在实验过程中,我们设置了不同的控制参数和工况,通过调节控制器的输出信号,观察了电机的运行状态和控制效果。

实验结果表明,机电综合控制能够实现对电机的精确控制。

通过调节控制参数,可以实现电机的运行速度、转向等多种控制要求。

同时,通过传感器的采集数据,可以实时监测电机的运行状态,实现对电机的故障诊断和保护。

在实验过程中,我们发现了一些问题和不足之处。

首先,控制参数的选择对于控制效果具有重要影响,需要经过一定的试验和调试才能确定最佳参数组合。

其次,传感器的精度和可靠性对于控制系统的稳定性和准确性有较大影响,需要做好传感器的选择和校准工作。

此外,在实验中还遇到了控制器响应速度较慢、信号传输干扰等问题,需要进一步完善和优化。