基于的汽车动力性模拟仿真方法

- 格式:pdf

- 大小:676.03 KB

- 文档页数:4

本田i-MMD混动系统动力性经济性仿真分析对业界流行的对标混动构型:本田i-MMD混动架构,笔者尝试着通过AVL CRUISE和MATLAB/Simulink 软件联合仿真的方式,对其动力性和经济性进行仿真分析,希望对国内混动仿真技术的开发提供一定的参考。

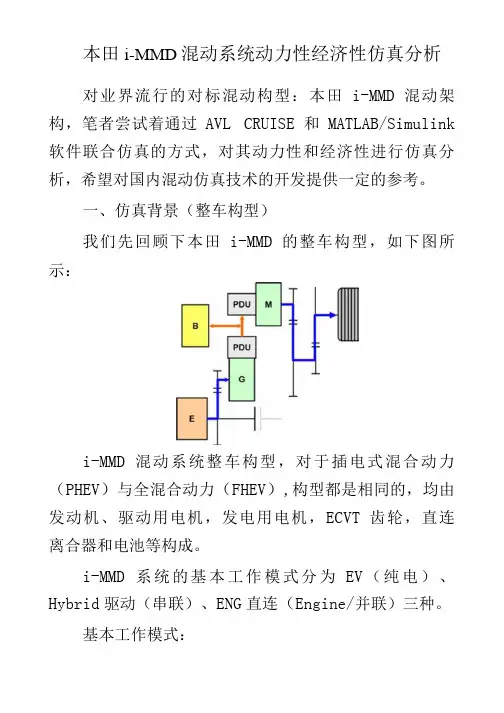

一、仿真背景(整车构型)我们先回顾下本田i-MMD的整车构型,如下图所示:i-MMD混动系统整车构型,对于插电式混合动力(PHEV)与全混合动力(FHEV),构型都是相同的,均由发动机、驱动用电机,发电用电机,ECVT齿轮,直连离合器和电池等构成。

i-MMD系统的基本工作模式分为EV(纯电)、Hybrid驱动(串联)、ENG直连(Engine/并联)三种。

基本工作模式:下面基于i-MMD PHEV 版本进行动力性经济性仿真计算,因为相对于FHEV i-MMD 版本来说,PHEV i-MMD 能通过仿真得到纯电(EV )驱动模式下的AER,更有实际 意义。

二、仿真背景(GB 法规要求)GB/T 32694-2016专门针对于插电式混合动力电动乘用车,有相应的AER 以及工况下的燃油消耗量要 求,如下表所示。

GB GB 要求 对应要求纯电驱动模式续驶里程(按 照国标NEDC 工况行驶,直 到发动机启动,纯电驱动《插电式混 模式续驶里程测量结束, GB 要求: 合动力电更 车辆行驶的距离为纯电驱 AER>50km乘用车技术 动模式续驶里程,结果四 条件》GB/T 舍五入至最近整数位);应 32694-2016 不小于 50km o燃料消耗量的加权平均值 燃料消耗量的加 应不大于对应车型燃料消权平均值耗量限值的50%o <4. 85L/100km 三、仿真参数设定在明确了i-MMD的架构以及GB法规要求后,需要进行仿真参数的设定,我们根据i-MMD混动系统整车构型以及台架/实车实测得出以下参数:内容参数整备质量kg 2035最大总质量kg 2410行驶阻力F二0. 041V"2+0.601V+141.28规格型号 2. 0LENG 峰值功率kW 107kW@6200rpm最大扭矩Nm 175Nm@3500rpm驱动电机峰值功率kW 135M OT驱动电机最大扭矩Nm 315驱动电机最高转速13000rpm发电电机峰值功率kW 106. 1发电电机最大扭矩Nm GEN 85发电电机最高转速rpm13000 电池电池单体容量Ah 27. 6包电池包总能量kWh 17齿轮比驱动电机端一车轮XHJ缅2.455 发电机端一发动机端 1.949 直连离合器端一车轮端0.806 主减速器 3.889滚动半径mm R18/358四、联合仿真模型搭建通过AVL CRUISE 和MATLAB/Simulink 软件联合仿真,模拟计算i-MMD PHEV (插电式混合动力)车辆动力性和经济性能。

![[精品]基于MATLAB的汽车动力性和燃油经济性仿真](https://uimg.taocdn.com/71c35698f424ccbff121dd36a32d7375a517c648.webp)

[精品]基于MATLAB的汽车动力性和燃油经济性仿真1. 简介汽车动力性和燃油经济性是评价一辆汽车性能的两个重要指标。

基于MATLAB的仿真可以帮助工程师和研究人员更好地理解汽车的动力性能和燃油经济性,从而优化设计和改进汽车技术。

本文将介绍基于MATLAB的汽车动力性和燃油经济性仿真的方法和技术。

2. 动力性仿真汽车的动力性指的是汽车加速性能、最高速度、扭矩特性等。

基于MATLAB的动力性仿真可以通过建立数学模型来预测和评估汽车的动力性能。

以下是一个基本的汽车动力性仿真流程:- 建立车辆动力学模型:可以使用MATLAB的Simulink工具箱,将汽车的运动学、动力学和能量转换等方程建立为一个系统模型。

- 定义输入信号:输入信号可以包括驾驶员的驾驶指令、动力系统的输入等。

例如,加速踏板的输入信号可以用一个阶跃函数模拟。

- 仿真和分析:运行仿真模型,获取汽车的速度、加速度、油耗等数据。

通过对仿真结果的分析,可以评估汽车的动力性能,比较不同设计和控制策略的效果。

3. 燃油经济性仿真燃油经济性是指车辆在单位里程下消耗的燃油量,通常以百公里行驶的油耗来表示。

基于MATLAB的燃油经济性仿真可以通过模拟车辆的行驶过程和能量转换来评估汽车的油耗。

以下是一个基本的燃油经济性仿真流程:- 建立车辆行驶模型:可以使用MATLAB的Simulink工具箱,将车辆的行驶阻力、发动机效率、行驶工况等建立为一个系统模型。

- 设置行驶循环:选择合适的行驶循环来模拟不同的驾驶工况,如城市驾驶、高速驾驶等。

- 仿真和分析:运行仿真模型,获取车辆的行驶速度、驱动力、油耗等数据。

通过对仿真结果的分析,可以评估汽车的燃油经济性,比较不同设计和控制策略的效果。

4. 结论基于MATLAB的汽车动力性和燃油经济性仿真可以为汽车工程师和研究人员提供一个快速、准确和可靠的评估工具。

通过仿真分析,可以优化汽车的设计和控制策略,提高汽车的性能和燃油经济性。

基于GT-Power仿真的2.0L汽油机动力性能分析与优化在汽车工业中,动力性能一直是一个重要的指标。

在这篇文章中,我们将使用GT-Power仿真软件来分析和优化一个2.0升汽油发动机的动力性能。

首先,让我们看一下这个2.0升汽油发动机的基本参数。

这个发动机的气缸数为4,气缸直径为86毫米,活塞行程为86毫米,压缩比为11.5:1,最大功率输出为132千瓦/6,500转/分钟,峰值扭矩为245牛·米/4,000转/分钟。

通过GT-Power软件的模拟分析,我们可以得到发动机在不同转数下的输出功率和扭矩。

其中,从曲线上可以看出,该发动机的最大功率输出点在6,500转/分钟,最大扭矩输出点在4,000转/分钟。

此外,我们还可以通过GT-Power软件进行优化,以改进发动机的动力性能。

我们可以调整气门正时、燃油喷射时间和点火提前角等参数。

通过对这些参数的调整,我们可以使发动机在更广的转速范围内产生更大的功率和扭矩输出。

例如,我们可以将气门正时延迟10度,燃油喷射时间提前5度,点火提前角提前3度等等。

在进行优化后,我们可以看到发动机的最大功率输出已经从132千瓦提高到了138千瓦,最大扭矩也从245牛·米提高到了252牛·米。

此外,在转速低于4,000转/分钟时,汽车的动力性能有了显著的提升。

综上所述,通过GT-Power仿真软件对2.0升汽油发动机的动力性能进行分析和优化,可以大大提高发动机的输出功率和扭矩,从而提高汽车的加速和行驶性能。

这对汽车工业的发展和普及都具有积极意义。

除了对发动机的基本参数进行优化外,GT-Power软件还可以通过虚拟曲轴轨迹、进气道、排气道等的调整,进一步改进发动机的动力性能。

其中,改变曲轴的轨迹可以改变气缸内压力和容积,从而改变发动机的效率。

在GT-Power软件中,我们可以根据需要调整气缸内的最大容积,从而影响气缸的压缩比和燃烧效率。

预测曲轴轨迹的变化可以使发动机在不同的负载和转速下提供更多的扭矩和动力。

解析新能源汽车的动力性能仿真技术新能源汽车的发展势不可挡,其动力系统是其核心竞争力之一。

为了进一步优化新能源汽车的动力性能,仿真技术成为了不可或缺的工具。

本文将针对新能源汽车的动力性能仿真技术展开详细解析。

动力性能仿真的定义动力性能仿真是利用计算机模拟新能源汽车动力系统运行过程的技术。

通过建立数学模型,模拟不同工况下的动力需求与动力系统输出之间的关系,用以评估新能源汽车的加速性能、续航能力、能耗等指标。

动力性能仿真的重要性动力性能仿真技术可以在产品设计阶段快速、准确地评估不同动力系统配置在实际使用中的表现。

通过仿真可以提前发现问题,降低开发成本,缩短产品上市时间,提高产品竞争力。

动力性能仿真的步骤建立数学模型:包括车辆动力学模型、电池模型、电机模型等,模型精确性将直接影响仿真结果的准确性。

设定仿真工况:根据实际道路行驶工况、车辆负载情况等因素,设定不同工况下的仿真条件。

进行仿真计算:利用仿真软件对所建立的数学模型在设定工况下进行仿真计算,得出动力性能指标。

评估结果:根据仿真结果评估新能源汽车在不同工况下的动力性能表现,发现问题并进行优化调整。

动力性能仿真技术的应用动力系统优化:通过仿真技术,优化电池容量、电机功率匹配等,提高动力系统整体效率。

节能降耗:仿真可以帮助优化能量管理策略,降低新能源汽车的能耗,延长续航里程。

性能预测:在产品设计阶段,可以利用仿真技术对新能源汽车性能进行预测,为后续研发工作提供参考。

动力性能仿真技术对于提升新能源汽车的竞争力具有重要意义。

通过精确的仿真分析,可以为新能源汽车的研发与生产提供有力支持,促进行业持续发展。

让我们共同关注和推动新能源汽车动力性能仿真技术的发展,为清洁能源汽车行业注入更多活力和创新。

动力性能仿真技术是新能源汽车发展中不可或缺的重要环节,其应用将进一步推动新能源汽车行业的发展,提升技术水平和竞争力。

汽车性能仿真计算实验实验报告实验⼀汽车动⼒性仿真计算实验⽬的1.掌握汽车动⼒性评价指标和评价⽅法2.学会使⽤matlab 对汽车动⼒性指标进⾏计算实验内容1.学习汽车动⼒性理论2.编写计算程序3.绘制汽车动⼒性图形实验设备硬件环境:汽车虚拟仿真实验室软件环境:matlab2016a 及以上版本实验步骤1.学习汽车动⼒性理论2.编写计算程序3.绘制汽车动⼒性图形实验报告1. 运⽤matlab 解决《汽车理论》第⼀章习题1.31)绘制汽车驱动⼒与⾏驶阻⼒平衡图汽车驱动⼒Ft=ri i T to g tq η⾏驶阻⼒F f +F w +F i +F j =G ?f +2D 21.12A C a u +G ?i+dt dum δ发动机转速与汽车⾏驶速度之间的关系式为:0g i nr 0.377ua i ?= 由本题的已知条件,即可求得汽车驱动⼒和⾏驶阻⼒与车速的关系,编程即可得到汽车驱动⼒与⾏驶阻⼒平衡图。

2)求汽车最⾼车速,最⼤爬坡度及克服该坡度时相应的附着率①由1)得驱动⼒与⾏驶阻⼒平衡图,汽车的最⾼车速出现在5档时汽车的驱动⼒曲线与⾏驶阻⼒曲线的交点处,Ua max =99.08m/s 2。

②汽车的爬坡能⼒,指汽车在良好路⾯上克服w f F F +后的余⼒全部⽤来(等速)克服坡度阻⼒时能爬上的坡度,此时0=dt du,因此有()w f t i F F F F +-=,可得到汽车爬坡度与车速的关系式:()+-=G F F F i w f t arcsin tan ;⽽汽车最⼤爬坡度为Ⅰ档时的最⼤爬坡度。

利⽤MATLAB 计算可得,352.0max =i 。

③如是前轮驱动,1?C =qb hg q L L -;相应的附着率1?C 为1.20,不合理,舍去。

如是后轮驱动,2?C =qa hg q L L+;相应的附着率2?C 为0.50。

3)绘制汽车⾏驶加速度倒数曲线,求加速时间利⽤MATLAB 画出汽车的⾏驶加速度图和汽车的加速度倒数曲线图:忽略原地起步时的离合器打滑过程,假设在初时刻时,汽车已具有Ⅱ档的最低车速。

基于MATLAB的车辆动力性和制动性仿真分析发布时间:2022-06-22T02:20:51.317Z 来源:《科学与技术》2022年2月4期(下)作者:邹彦冉张竹林* 蒋德飞阮帅房冠霖曹士杰[导读] 动力性和制动性是评价车辆性能的关键指标,在对关键部件进行定参数、零部件选型、匹配优化时需要进行大量计算邹彦冉张竹林* 蒋德飞阮帅房冠霖曹士杰山东交通学院汽车工程学院,山东济南 250357摘要:动力性和制动性是评价车辆性能的关键指标,在对关键部件进行定参数、零部件选型、匹配优化时需要进行大量计算,现在企业多采用EXCEL进行计算,导致效率低下、直观性不强。

本文基于MATLAB软件的App Designer模块,开发了车辆动力性和制动性仿真分析软件,具有良好的人机界面和曲线输出功能,并以某型号汽车的实际参数进行了动力性和制动性仿真验证,证明了软件仿真分析的可行性,能够为汽车设计提供良好的支撑,提高设计效率。

关键词:汽车;MATLAB;仿真分析;App Designer 中图分类号:U462.3 文献标志码:A 0 引言近年来国内外汽车行业发展迅猛,截至2021年7月,全国家用车保有量达3.84亿辆。

我国正由汽车制造大国往汽车制造强国过渡,汽车的正向研发技术越来越受到各汽车设计单位的重视。

车辆的动力性和制动性是评价车辆性能的关键指标之一[1],其性能的好坏影响到车辆的品质和市场。

如今国内外对App Designer在各领域的应用进行了研究[2],韦超毅[3]等采用App Designer对汽车的爬坡能力进行建模与仿真,开发设计了一款软件,测试了试验车的爬坡性能;张晓荣[4]等针对调节阀工作流量特性的畸变问题,设计了工作流量校正算法,并采用App Designer 开发了操作简单、功能完整的操作界面;李晶[5]等基于MATLAB对实际汽车进行动力性仿真,假设节气门开度处于最大情况下,通过仿真分析绘制出该工况下车辆动力性曲线并分析结合实际实验测量数据,验证了该仿真系统的准确性;陈利娜[6]使用MATLAB对汽车制动性能分析,获得了车辆制动力分配曲线,为汽车制动性仿真分析提供了准确的操作方法与可视化数据。

1 概述整车动力和传动系统的匹配,直接影响车辆动力性和经济性。

对于商用车而言,动力匹配的传统思路是根据车辆应用工况,结合零部件资源,着重零部件可靠性与成本进行选型,车辆动力性、经济性一般在样车试制完成后,基于实车试验进行验证。

这种传统设计思路大大延长了产品开发周期和开发成本。

目前,整车动力和传动系统匹配仿真技术快速发展,新能源卡车设计开发过程中,在整车方案设计阶段,利用AVL 软件对车辆性能进行仿真分析,再利用实车试验验证设计精度,并逐步优化车辆模型的正向开发思路,已经得到广泛应用。

2 整车模型建立2.1 车辆构型和基本参数根据纯电动卡车的使用场景,确定车辆动力、传动系统构型和性能指标。

现基于某款6×4纯电动牵引车工况,选用驱动电机和多挡AMT 变速器构型,整车设计参数见表1,整车性能指2。

表1 整车设计参数表2 整车性能指标2.2 仿真模型建立根据车辆构型和基本参数状态,在AVL Cruise 软件界面,添加整车、驾驶员、驱动电机、动力电池、变速器、换挡控制、主减速器、轮胎等模块,并进行参数设置,建立机械和数据总线连接,构建仿真模型,如图1所示。

图1 整车仿真模型2.3 后桥速比的确定根据驱动电机和变速器参数、最高车速性能要求,由可得,主减速比i 0≤5.53。

根据整车轴核和附着力、坡道起步能力要求,由可得,主减速比i 0≥5.04。

基于AVL Cruise 的纯电动卡车动力性、经济性仿真分析/郭晓勐 刘国庆 崔红雨 公彦峰(中国重汽集团汽车研究总院)【摘要】文章根据整车设计参数和性能要求,进行动力系统匹配。

基于AVL Cruise 建立整车模型,对车辆动力性、经济性进行仿真分析,通过样车试验验证匹配方案的合理性。

基于匹配和仿真的纯电动卡车正向设计开发流程,有效保证产品匹配方案的合理性,降低产品开发风险,缩短新产品开发周期。

项 目量 值尺寸参数驱动型式6×4外形尺寸/mm 7 480×2 500×3 335轴距/mm 3 800/1 400质量参数整备质量/kg 10 500满载质量/kg 49 000驱动电机持续/峰值功率/kW 220/360持续/峰值扭矩/Nm 1 500/2 100最高转速/rpm3 400变速器型式4AMT Ⅰ挡速比 5.53Ⅱ挡速比 3.05Ⅲ挡速比 1.66Ⅳ挡速比 1.00额定扭矩/Nm 2 500驱动桥主减速比待定轮胎型号12R22.5滚动半径/m0.538项 目设计指标最高车速/(km/h)11030 min 最高车速/(km/h)750-50 km/h 加速时间/s 2280-110 km/h 超越加速时间/s200坡道起步能力/(%)20电量消耗经济性/(kWh/km)<2.2图2 整车滑行阻力曲线3 整车性能仿真分析3.1 动力性分析对整车的最高车速、0-50km/h 加速、80-110km/h超越加速、坡道起步能力等动力性项目进行仿真计算,整车动力性仿真结果见图3至图5。

利用CRUISE进行整车动力性和经济性仿真分析钟军斌余建华周杰敏东风汽车有限公司商用车技术中心,武汉经济技术开发区东风大道10号摘要:本文论述了利用CRUISE软件进行汽车建模的过程,并对某重型商用车的动力性和燃油经济性进行了仿真分析。

关键词:动力传动系统,动力性,经济性主要软件:A VL CRUISE1. 前言汽车仿真技术是当前汽车研发的重要手段,在汽车产品开发初期进行汽车动力传动系统参数匹配和性能仿真不仅能节约大量新产品开发和试验等带来的人力和物力投入,还降低了劳动强度,缩短了开发周期,提高了工作效率。

动力传动系统模型的建立是参数匹配及性能仿真的基础,采用专业软件对其进行建模及仿真研究不仅可以节省大量的时间,使建模过程简单化,而且程序运行可靠、调试方便,利于分析研究[1]。

A VL公司开发的CRUISE是研究车辆动力性、燃油经济性、排放性能及制动性能等的高级仿真分析软件,它包含了车辆的基本模块和控制模块,用户可利用模型生成器建立所需的车辆系统模型,并在此基础上进行仿真分析,利用仿真结果优化传动系的参数,从而快速完成系统的设计。

2. 整车动力传动系统建模整车动力传动系统建模主要是通过对整车动力传动系统的结构和功能进行分析,简化物理模型,选择合理的子系统模块,搭建仿真模型,建立汽系统的各总成和部件的机械连接和信号连接,并对各部件和总成进行参数化处理,完成汽车建模过程。

2.1 整车结构分析和子系统模块选择该车配备有250KW柴油发动机,12挡机械变速箱,总重42000Kg,驱动形式是发动机前置后轮驱动(4x8)。

根据整车结构和驱动形式的分析,选用模型库中汽车模块(Vehicle)、驾驶室模块(Cock-pit)、发动机模块(Engine)、机械式摩擦离合器模块(Friction Clutch)、机械手动变速箱模块(Gear Box)、单级减速器模块(Single Ratio,作为主减速器),以及车轮(Wheel)和机械制动器模块(Brake),发动机和传动系统以及汽车上其它耗能部件可用风扇模块(Auxiliary)代替。

AVLCRUISE整车动力性经济性仿真分析一点技巧AVLCRUISE是一种专业的整车动力学仿真软件,广泛应用于汽车工程领域。

它可以模拟车辆在不同驾驶条件下的动力性和经济性表现,帮助工程师优化整车系统设计。

下面是一些使用AVLCRUISE进行整车动力性经济性仿真分析的技巧。

1.定义合适的驾驶循环驾驶循环是模拟车辆在真实道路上行驶时的驾驶条件。

在仿真分析中,选择合适的驾驶循环非常重要,它会直接影响到仿真结果的准确性和可靠性。

AVLCRUISE提供了一系列标准驾驶循环,如市区循环和公路循环,也可以根据实际情况自定义驾驶循环。

2.建立适当的整车模型整车模型是进行仿真分析的基础。

在建立整车模型时,需要考虑到车辆的各个子系统,如发动机、传动系统、底盘、轮胎等。

AVLCRUISE提供了丰富的模型库,可以快速建立整车模型,并根据需求进行参数设定和优化。

3.设置适当的初始条件在进行仿真分析之前,需要设置适当的初始条件。

初始条件包括车辆的初始速度、加速度和车辆质量等。

这些初始条件会直接影响到仿真结果的准确性。

AVLCRUISE提供了直观的界面,可以方便地设置初始条件。

4.优化动力系统参数优化动力系统参数是提高整车动力性和经济性的关键。

AVLCRUISE提供了强大的参数优化工具,可以帮助工程师通过动力系统参数的调整来优化整车性能。

通过不断的仿真分析和参数优化,可以找到最佳的参数组合,实现动力性和经济性的最优化。

5.分析和解读仿真结果仿真分析得到的结果是判断整车性能的重要依据。

AVLCRUISE提供了丰富的结果输出和可视化工具,可以直观地显示出车辆在不同驾驶条件下的动力性和经济性表现。

工程师需要仔细分析和解读仿真结果,找出性能改进的方向和策略。

总之,AVLCRUISE是一款非常强大的整车动力学仿真软件,它为工程师提供了完善的工具和技术支持,帮助他们优化整车设计,提高动力性和经济性。

使用AVLCRUISE进行仿真分析时,需要注意驾驶循环的选择、整车模型的建立、初始条件的设置、动力系统参数的优化以及仿真结果的分析和解读。

利用CRUISE进行整车动力性经济性仿真计算CRUISE是一种整车动力性和经济性仿真计算工具,它能够模拟汽车在不同速度、负载和运行条件下的动力性能和燃料经济性。

CRUISE使用了一种基于物理模型的方法,可以准确地预测汽车的加速性能、制动性能和燃油消耗率。

在这篇文章中,我将介绍CRUISE的基本原理和应用,并讨论如何利用它进行整车动力性和经济性仿真计算。

首先,让我们来了解一下CRUISE的基本原理。

CRUISE使用了一种模型将汽车的动力系统、传动系统和车辆动力学进行建模。

这个模型可以包括发动机、变速器、传动轴、差速器、车轮和车身等部件的详细信息。

通过这个模型,CRUISE可以根据不同的驾驶循环、载荷条件和车辆参数来预测汽车的动力性能和燃油经济性。

在进行仿真计算之前,我们首先需要输入一些关键信息,如发动机参数、传动系统参数和车辆参数。

发动机参数包括功率、扭矩和燃油消耗率等。

传动系统参数包括变速器的齿轮比和传动效率等。

车辆参数包括车辆的质量、风阻系数和轮胎滚动阻力等。

这些参数不仅可以从供应商提供的规格表中获取,还可以通过实验测试获得。

然后,我们可以选择一个具体的驾驶循环,比如城市驾驶循环、郊区驾驶循环或高速公路驾驶循环。

每个驾驶循环都有不同的速度和加速要求,因此会对汽车的动力性能和燃料经济性产生不同的影响。

CRUISE可以根据驾驶循环的速度和负载要求来模拟汽车的行驶过程,并计算出动力性能和燃料经济性。

在进行仿真计算之后,CRUISE会生成一系列与驾驶循环相关的结果。

这些结果包括加速时间、制动距离、燃油消耗量和能量利用率等。

通过分析这些结果,我们可以评估汽车在不同驾驶条件下的动力性能和燃料经济性,并提出改进的建议。

利用CRUISE进行整车动力性和经济性仿真计算可以带来很多好处。

首先,它可以帮助汽车制造商在产品设计阶段优化汽车的动力系统和传动系统,以提高汽车的动力性能和燃料经济性。

其次,它可以帮助汽车制造商评估不同驾驶条件下汽车的性能差异,并选择最适合特定驾驶循环的汽车配置。

动力系统仿真中的车辆仿真技巧与常见问题解答动力系统仿真是汽车行业研发过程中不可或缺的一项技术,它可以帮助工程师在虚拟环境中进行车辆性能分析和优化。

在动力系统仿真中,车辆仿真技巧起着重要的作用。

本文将介绍一些车辆仿真技巧,并解答一些常见问题。

一、车辆仿真技巧1.选择合适的仿真软件在进行动力系统仿真时,选择合适的仿真软件至关重要。

常用的车辆动力学仿真软件有CarSim、ADAMS和Simulink等。

选择仿真软件时,需要考虑其模型准确性、用户友好性以及可扩展性。

同时,还要考虑软件对多种动力系统部件的支持程度,如发动机、变速器、悬挂等。

2.有效准确的多体动力学模型建立多体动力学模型是车辆仿真的基础,在建立多体动力学模型时,需要准确地建立车辆的几何形状、质量分布、悬挂结构等。

同时,还需要考虑车辆的动力学特性,如力学特性、阻力特性和轮胎特性等。

为了提高模型的准确性,可以利用实际测量数据进行校准。

3.设置准确的边界条件在进行车辆仿真时,需要设置准确的边界条件,如路面条件、环境温度和大气压力等。

这些参数对模拟结果有着重要的影响。

可以通过实地测试、文献调研或者其他仿真工具来获取这些边界条件。

4.参数优化与敏感度分析参数优化与敏感度分析是车辆仿真中常用的技巧,它们可以帮助工程师在设计阶段发现问题并进行优化。

参数优化可以通过改变模型参数来寻找最优配置,而敏感度分析可以评估参数变化对模拟结果的影响。

这些技术可以帮助工程师进行有效的方案优化。

二、常见问题解答1.为什么车辆仿真的结果与实际测试结果存在差异?车辆仿真是一种模型计算过程,其结果受到多个因素的影响,如模型的准确性、边界条件的选择以及参数的设定等。

在实际测试中,存在许多难以控制的因素,如风速、路面摩擦系数等。

因此,模拟结果与实际测试结果存在差异是正常的。

为了减小差异,可以通过模型校准和合理选择边界条件来提高模拟结果的准确性。

2.如何选择合适的车辆参数?选择合适的车辆参数是进行车辆仿真的关键。