cruise 的学习 汽车动力经济性仿真(1)

- 格式:ppt

- 大小:1.48 MB

- 文档页数:43

A VL_CRUISE_2014_整车经济性动力性分析操作指导书AVL_CRUISE_2014_整车经济性动力性分析操作指导书目录第一章 AVL Cruise 2014 简介 (1)1.1 动力性经济性仿真集成平台 (1)1.2 AVL Cruise建模分析流程 (2)1.3 主要模块功能 (3)1.4 A VL Cruise计算任务的设定 (9)第二章汽车零部件模型建立 (13)2.1.软件启动 (14)2.2.Project创建 (15)第三章整车动力经济性分析模型连接 (45)3.1.部件之间物理连接 (45)3.2.部件之间信号连接 (47)第四章整车动力经济性分析任务设置 (51)4.1 爬坡性能任务制定 (52)4.2 等速百公里油耗分析 (56)4.3 最大车速分析 (59)4.4 循环工况油耗分析 (62)4.5 加速性能任务制定 (65)第五章计算及分析处理 (69)5.1. 计算参数设置 (69)5.2. 分析处理 (69)第六章整车动力性/经济性计算理论 (75)6.1 动力性计算公式 (75)6.1.1 变速器各档的速度特性 (75)6.1.2 各档牵引力 (75)6.1.3 各档功率计算 (76)6.1.4 各档动力因子计算 (76)6.1.5 最高车速计算 (77)6.1.6 爬坡能力计算 (78)6.1.7 最大起步坡度 (78)6.1.8 加速性能计算 (79)6.1.9 比功率计算 (80)6.1.10 载质量利用系数计算 (80)6.2 经济性计算公式 (81)6.2.1 直接档(或超速档)等速百公里油耗计算 (81)6.2.2 最高档全油门加速500m的加速油耗(L/500m) (81)6.2.3 循环工况百公里燃油消耗量 (83)第一章 AVL Cruise 2014 简介1.1 动力性经济性仿真集成平台AVL Cruise是AVL公司开发的一款整车及动力总成仿真分析软件。

[科技改变生活,学习使人持续进步] AVL CRUISE纯电动汽车经济性动力性分析操作指导书张克鹏目录第一章 AVL Cruise 2014 简介 (2)1.1 动力性经济性仿真集成平台 (2)1.2 AVL Cruise建模分析流程 (3)1.3 主要模块功能 (4)1.4 A VL Cruise计算任务的设定 (9)第二章汽车零部件模型建立 (14)2.1.软件启动 (14)2.2.Project创建 (15)第三章整车动力经济性分析模型连接 (44)3.1.部件之间物理连接 (44)3.2.部件之间信号连接 (45)第四章整车动力经济性分析任务设置 (49)4.1 爬坡性能任务制定 (50)4.2 等速百公里油耗分析 (53)4.3 最大车速分析 (56)4.4 循环工况油耗分析 (59)4.5 加速性能任务制定 (62)第五章计算及分析处理 (65)5.1. 计算参数设置 (65)5.2. 分析处理 (65)第六章整车动力性/经济性计算理论 (71)6.1 动力性计算公式 (71)6.1.1 变速器各档的速度特性 (71)6.1.2 各档牵引力 (71)6.1.3 各档功率计算 (72)6.1.4 各档动力因子计算 (72)6.1.5 最高车速计算 (72)6.1.6 爬坡能力计算 (73)6.1.7 最大起步坡度 (74)6.1.8 加速性能计算 (74)6.1.9 比功率计算 (76)6.1.10 载质量利用系数计算 (76)6.2 经济性计算公式 (76)6.2.1 直接档(或超速档)等速百公里油耗计算 (76)6.2.2 最高档全油门加速500m的加速油耗(L/500m) (77)6.2.3 循环工况百公里燃油消耗量 (78)第一章 AVL Cruise 2014 简介1.1 动力性经济性仿真集成平台AVL Cruise是AVL公司开发的一款整车及动力总成仿真分析软件。

它可以研究整车的动力性、燃油经济性、排放性能及制动性能,是车辆系统的集成开发平台。

基于AVL Cruise的某重型商用车动力性、经济性分析及优化摘要:本文以某重型商用车为研究对象,分析了其动力性、经济性和优化方案。

通过AVL Cruise软件模拟仿真,优化车辆动力系统,使其在满足动力要求的前提下具备更好的燃油经济性。

研究发现,在牵引工况下,改变气门正时角和点火提前角对车辆性能有较大的影响,而在惯性工况下,适当降低油门开度可以显著减少燃油消耗。

最后,结合实际应用需求,提出了优化方案,并且在AVL Cruise软件中进行仿真验证,取得了较为显著的效果。

关键词:AVL Cruise,商用车,动力性,经济性,优化方案正文:一、引言商用车具有承载重物和长时间运营的特点,因此,其动力性和燃油经济性是制造商和客户所关注的重要指标。

本文以某款重型商用车为研究对象,运用AVL Cruise软件,对车辆动力系统进行仿真分析,找出对其性能和经济性影响较大的参数,提出优化方案,为车辆动力系统的设计和应用提供价值参考。

二、研究方法本文采用AVL Cruise软件对商用车进行仿真分析。

首先,建立车辆动力学模型,包括发动机、传动系、车轮、车辆重量等参数,建立不同工况下的仿真模型。

然后,设置相应的仿真工况,对车辆进行动态性能和燃油经济性的评估。

最后,基于仿真数据和实测数据,对车辆动力系统进行优化,确定最优参数。

三、研究结果(一)动力性分析通过仿真分析,得出商用车在牵引工况下的加速时间和最大速度,发现改变气门正时角和点火提前角对车辆性能有较大的影响。

在两者的组合比较中,气门正时角在中低转速下的变化对车辆的牵引性能有明显的提升,但是对高转速下的提升作用较小;点火提前角对车辆加速性能的影响较大,其提前角越大,车辆的加速性能越好,但是其在一定程度上会使得发动机爆震现象加剧。

(二)经济性分析在惯性工况下,通过调整油门开度和车速,得到车辆的燃油消耗率。

在不同油门开度下,发现车辆的燃油消耗呈现出先降低后升高的趋势,在油门开度到达某一阈值之后,车辆的燃油消耗开始增加。

A VL CRUISE整车动力性经济性仿真分析

CRUISE软件可以用于车辆的动力性,燃油经济性以及排放性能的仿真,其模块化的建模理念使得用户可以便捷的搭建不同布置结构的车辆模型,其复杂完善的求解器可以确保计算的速度CRUISE的一个典型应用是对车辆传动系统和发动机的开发,它可以计算并优化车辆的燃油经济性,排放性,动力性(原地起步加速能力、超车加速能力)、变速箱速比、制动性能等,也可以为应力计算和传动系的振动生成载荷谱

一、简化计算任务

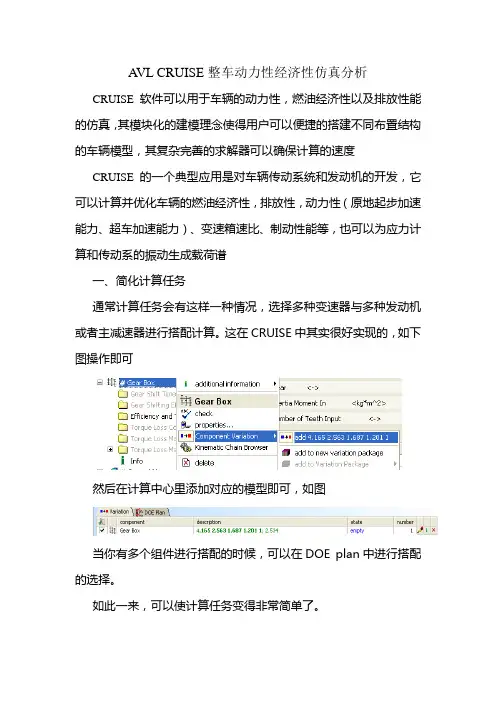

通常计算任务会有这样一种情况,选择多种变速器与多种发动机或者主减速器进行搭配计算。

这在CRUISE中其实很好实现的,如下图操作即可

然后在计算中心里添加对应的模型即可,如图

当你有多个组件进行搭配的时候,可以在DOE plan中进行搭配的选择。

如此一来,可以使计算任务变得非常简单了。

二、简化结果提取

在模型里添加一个special model中的ms-export的模块,按下图配置输出的参数

在总线里配置好ms-export模块的参数总线连接

然后对计算任务的输出进行修改,勾上output of ms-exports

然后开始计算,如果你的任务是有很多case(各种组件的组合计算)这样计算的结果会生成相应很多个excel工作簿,然后我们可以

编相应的程序或者宏就可以对这些工作簿进行处理,可以把结果生成到一个另外一个工作簿中,如此工作就变得很轻松了,我们可以把更多的精力放在真正的研究上了。

目前我可以用这种方法很方便的提取以下结果:

爬坡度的结果如何提取,我还没有找到办法,如果你找到了的话,请告诉我一下,谢谢。

.Word资料AVL-Cruise整车性能分析1 模型的构建要求1.1 整车动力性、经济性计算分析参数的获取收集和整理关于该车的整车配置组件参数数据。

主要包括发动机动力性、经济性参数;变速箱档位速比参数;后桥主减速比参数;轮胎参数;整车参数等。

具体参数项目见附录1。

1.2 各配置组件建模1.2.1 启动软件在桌面或程序中双击AVL-Cruise快捷图标,进入到AVL-Cruise用户界面,点击下图所示工具图标,进入模型创建窗口。

进入模型创建窗口1.2.2 建立整车参数模型进入模型创建窗口后,将鼠标选中Vehicle Model,鼠标左键点击整车图标,按住左键将图标拖曳到建模区,如下图所示:双击整车图标后打开整车参数输入界面,根据参数输入要求依次填写数据:.Word 资料Author :此处填写计算者,不能用中文,可以用汉语拼音和英文,该软件所有填写参数处均不能出现中文。

Comment :此处填写分析的车型号。

Notice1、Notice2、Notice3:此处填写分析者认为需要注意的事项,比如特殊发动机型号等,没有可 以不填。

1.2.2.1 整车参数数据填写规则序号 驾驶室形式 迎风面积 风阻系数 备注1 奇兵车身(平顶) 5.0(1830*2760) 0.7 迎风面积=前轮距*整车高度2 奇兵车身(高顶) 6.422(1900*3380) 0.753 6系、9系平顶车身 6.1(2020*3020) 0.8 重卡风阻系数参考值:0.7-14 6系、9系高顶车身 7.0(2020*3460) 0.9 5高顶加导流罩7.3(2020*3637)0.92进入模型创建窗口后,将鼠标选中Engine Model ,鼠标左键点击发动机图标,按住左键将图标拖曳到建模区,如下图所示:作者名称、注解说明,可以不填注解说明,可以不填油箱容积 内外温差:0试验台架支点高度:100内外压差:0 牵引点到前轴距离轴距空载、半载、满载下整车重心到前轴中心距离、重心高度、鞍点高度、前轮充气压力、后轮充气压力整备质量 整车总重迎风面积风阻系数前轮举升系数后轮举升系数双击发动机图标后打开发动机参数输入界面,根据参数输入要求依次填写数据:1.2.3.1 发动机参数输入规则序号 发动机惯量 达到全功率的响应时间柴油热值 柴油密度 1 参考值:1.25参考值:0.1参考值:44000kj/kg0.82kg/L2 3按照图示箭头位置单击按钮,弹出外特性输入窗口:型号是否有增压器 发动机排量发动机工作温度缸数 冲程数 怠速转速 额定最高转速惯量 达到全功率响应时间0.1S燃油类型热值燃油密度作者名陈、注解说明 注解说明.此处根据厂家提供的发动机数据输入转速与扭矩关系发动机转速与扭矩的关系从外特性数据表中可以直接得到;填写时注意对应关系即可。

A VL_CRUISE_2019_整车经济性动力性分析操作指导书AVL CRUISE纯电动汽车经济性动力性分析操作指导书目录第一章 AVL Cruise 2014 简介 (2)1.1 动力性经济性仿真集成平台 (2)1.2 A VL Cruise建模分析流程 (3)1.3 主要模块功能 (4)1.4 A VL Cruise计算任务的设定 (9)第二章汽车零部件模型建立 (14)2.1.软件启动 (14)2.2.Project创建 (15)第三章整车动力经济性分析模型连接 (44)3.1.部件之间物理连接 (44)3.2.部件之间信号连接 (45)第四章整车动力经济性分析任务设置 (49)4.1 爬坡性能任务制定 (50)4.2 等速百公里油耗分析 (53)4.3 最大车速分析 (56)4.4 循环工况油耗分析 (59)4.5 加速性能任务制定 (62)第五章计算及分析处理 (65)5.1. 计算参数设置 (65)5.2. 分析处理 (65)第六章整车动力性/经济性计算理论 (71)6.1 动力性计算公式 (71)6.1.1 变速器各档的速度特性 (71)6.1.2 各档牵引力 (71)6.1.3 各档功率计算 (72)6.1.4 各档动力因子计算 (72)6.1.5 最高车速计算 (72)6.1.6 爬坡能力计算 (73)6.1.7 最大起步坡度 (74)6.1.8 加速性能计算 (74)6.1.9 比功率计算 (76)6.1.10 载质量利用系数计算 (76)6.2 经济性计算公式 (76)6.2.1 直接档(或超速档)等速百公里油耗计算 (76)6.2.2 最高档全油门加速500m的加速油耗(L/500m) (77)6.2.3 循环工况百公里燃油消耗量 (78)第一章 AVL Cruise 2014 简介1.1 动力性经济性仿真集成平台AVL Cruise是AVL公司开发一款整车及动力总成仿真分析软件。

利用CRUISE进行整车动力性和经济性仿真分析钟军斌余建华周杰敏东风汽车有限公司商用车技术中心,武汉经济技术开发区东风大道10号摘要:本文论述了利用CRUISE软件进行汽车建模的过程,并对某重型商用车的动力性和燃油经济性进行了仿真分析。

关键词:动力传动系统,动力性,经济性主要软件:A VL CRUISE1. 前言汽车仿真技术是当前汽车研发的重要手段,在汽车产品开发初期进行汽车动力传动系统参数匹配和性能仿真不仅能节约大量新产品开发和试验等带来的人力和物力投入,还降低了劳动强度,缩短了开发周期,提高了工作效率。

动力传动系统模型的建立是参数匹配及性能仿真的基础,采用专业软件对其进行建模及仿真研究不仅可以节省大量的时间,使建模过程简单化,而且程序运行可靠、调试方便,利于分析研究[1]。

A VL公司开发的CRUISE是研究车辆动力性、燃油经济性、排放性能及制动性能等的高级仿真分析软件,它包含了车辆的基本模块和控制模块,用户可利用模型生成器建立所需的车辆系统模型,并在此基础上进行仿真分析,利用仿真结果优化传动系的参数,从而快速完成系统的设计。

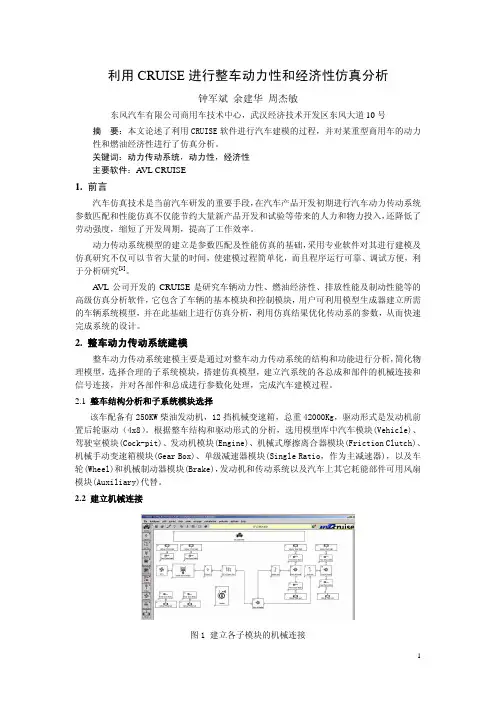

2. 整车动力传动系统建模整车动力传动系统建模主要是通过对整车动力传动系统的结构和功能进行分析,简化物理模型,选择合理的子系统模块,搭建仿真模型,建立汽系统的各总成和部件的机械连接和信号连接,并对各部件和总成进行参数化处理,完成汽车建模过程。

2.1 整车结构分析和子系统模块选择该车配备有250KW柴油发动机,12挡机械变速箱,总重42000Kg,驱动形式是发动机前置后轮驱动(4x8)。

根据整车结构和驱动形式的分析,选用模型库中汽车模块(Vehicle)、驾驶室模块(Cock-pit)、发动机模块(Engine)、机械式摩擦离合器模块(Friction Clutch)、机械手动变速箱模块(Gear Box)、单级减速器模块(Single Ratio,作为主减速器),以及车轮(Wheel)和机械制动器模块(Brake),发动机和传动系统以及汽车上其它耗能部件可用风扇模块(Auxiliary)代替。

1 概述整车动力和传动系统的匹配,直接影响车辆动力性和经济性。

对于商用车而言,动力匹配的传统思路是根据车辆应用工况,结合零部件资源,着重零部件可靠性与成本进行选型,车辆动力性、经济性一般在样车试制完成后,基于实车试验进行验证。

这种传统设计思路大大延长了产品开发周期和开发成本。

目前,整车动力和传动系统匹配仿真技术快速发展,新能源卡车设计开发过程中,在整车方案设计阶段,利用AVL 软件对车辆性能进行仿真分析,再利用实车试验验证设计精度,并逐步优化车辆模型的正向开发思路,已经得到广泛应用。

2 整车模型建立2.1 车辆构型和基本参数根据纯电动卡车的使用场景,确定车辆动力、传动系统构型和性能指标。

现基于某款6×4纯电动牵引车工况,选用驱动电机和多挡AMT 变速器构型,整车设计参数见表1,整车性能指2。

表1 整车设计参数表2 整车性能指标2.2 仿真模型建立根据车辆构型和基本参数状态,在AVL Cruise 软件界面,添加整车、驾驶员、驱动电机、动力电池、变速器、换挡控制、主减速器、轮胎等模块,并进行参数设置,建立机械和数据总线连接,构建仿真模型,如图1所示。

图1 整车仿真模型2.3 后桥速比的确定根据驱动电机和变速器参数、最高车速性能要求,由可得,主减速比i 0≤5.53。

根据整车轴核和附着力、坡道起步能力要求,由可得,主减速比i 0≥5.04。

基于AVL Cruise 的纯电动卡车动力性、经济性仿真分析/郭晓勐 刘国庆 崔红雨 公彦峰(中国重汽集团汽车研究总院)【摘要】文章根据整车设计参数和性能要求,进行动力系统匹配。

基于AVL Cruise 建立整车模型,对车辆动力性、经济性进行仿真分析,通过样车试验验证匹配方案的合理性。

基于匹配和仿真的纯电动卡车正向设计开发流程,有效保证产品匹配方案的合理性,降低产品开发风险,缩短新产品开发周期。

项 目量 值尺寸参数驱动型式6×4外形尺寸/mm 7 480×2 500×3 335轴距/mm 3 800/1 400质量参数整备质量/kg 10 500满载质量/kg 49 000驱动电机持续/峰值功率/kW 220/360持续/峰值扭矩/Nm 1 500/2 100最高转速/rpm3 400变速器型式4AMT Ⅰ挡速比 5.53Ⅱ挡速比 3.05Ⅲ挡速比 1.66Ⅳ挡速比 1.00额定扭矩/Nm 2 500驱动桥主减速比待定轮胎型号12R22.5滚动半径/m0.538项 目设计指标最高车速/(km/h)11030 min 最高车速/(km/h)750-50 km/h 加速时间/s 2280-110 km/h 超越加速时间/s200坡道起步能力/(%)20电量消耗经济性/(kWh/km)<2.2图2 整车滑行阻力曲线3 整车性能仿真分析3.1 动力性分析对整车的最高车速、0-50km/h 加速、80-110km/h超越加速、坡道起步能力等动力性项目进行仿真计算,整车动力性仿真结果见图3至图5。

第35卷第3期2020年6月安㊀徽㊀工㊀程㊀大㊀学㊀学㊀报J o u r n a l o fA n h u i P o l y t e c h n i cU n i v e r s i t y V o l .35.N o .3J u n .,2020文章编号:1672G2477(2020)03G0039G06收稿日期:2020G02G20㊀基金项目:安徽省自然科学基金资助项目(1808085Q E 143)作者简介:朱路生(1989G),男,安徽舒城人,工程师,硕士.通讯作者:潘家保(1990G),男,安徽舒城人,副教授,博士.基于C r u i s e 的轻卡动力性经济性仿真与试验分析朱路生1,潘家保2∗,王世强1(1.安徽江淮汽车集团股份有限公司,安徽合肥㊀230601;2.安徽工程大学机械与汽车工程学院,安徽芜湖㊀241000)摘要:整车动力性经济性对标分析是轻型卡车设计与制造过程中的必经阶段,也是评价整车综合性能的重要手段.以公司开发的M u l e 车和标杆车型为研究对象,首先,基于A V LC r u i s e 软件对M u l e 车和标杆车型分别进行正向建模与仿真,得出不同工况下整车的动力性经济性理论参数;其次,通过6t 载荷工况下仿真数据与试验数据的对比分析,验证了动力匹配数据的准确性和整车模型的正确性;最后,通过各工况下动力性经济性仿真数据对比,验证了M u l e 车各工况下动力性经济性参数总体优于标杆车型,满足设计目标.关㊀键㊀词:轻卡;A V LC r u i s e ;动力性经济性;建模与仿真中图分类号:U 462.3+1㊀㊀㊀㊀文献标识码:A世界化石能源危机愈演愈烈,严重环境事件频发,在这种严峻形势下如何做到整车动力性和经济性的平衡成为研究重点.一方面需要保证用户使用车辆时运输效率不降低,另一方面要尽可能降低车辆化石能源的消耗和尾气污染物的排放.整车动力性经济性性能分析必然成为车辆设计过程中首要关切的问题,也是整车深入开发其他性能的前提.王锐[1]通过将某越野车动力性理论分析和C r u i s e 软件仿真结果对比分析得出,仿真分析比理论计算更准确.刘振军[2]基于C r u i s e 软件对MT 车辆进行建模与仿真,在研究车型动力系统设计及参数匹配方面取得了较为满意的结果.王君银[3]仿真优化了电动商务车参数匹配,提升了车辆爬坡性能和续航里程.王琳[4]将手动挡轿车仿真分析和试验结果对比,验证了动态建模仿真应用于产品开发的可行性.采用软件仿真并配合试验研究,在整车动力性和经济性评价方面取得了较好的应用效果.颜廷坤㊁郑锦汤[5G6]通过仿真验证了纯电动商务车传动系加装二挡变速器可以提升续航和动力性.陈坤[7]通过仿真研究了拖拉机在农业作业中的动力性经济性,为后续拖拉机的参数优化匹配提供了参考.杨泽平[8]通过仿真完成了电动城市客车动力系统的相关参数匹配,结果满足整车设计要求.然而,现有针对轻型卡车不同载荷工况下的动力性和经济性综合评价方法的研究还未见文献报道.基于此,通过C r u i s e 建模仿真对比分析了M u l e 车和标杆车型的动力性经济性指标,确认M u l e 性能指标满足要求.试验数据对比确认了M u l e 车性能指标优于标杆车型,具备细分市场的差异化竞争力.试验数据和仿真数据的一致性对比,验证了动力匹配数据的准确性和整车模型的正确性,为后期通过仿真分析开展标杆车型分析提供了参考.1㊀整车动力性经济性理论基础1.1㊀整车动力性理论基础轻型商用车动力性[9]指车辆在良好路面上直线行驶时由汽车受到的纵向外力决定的,所能达到的平均行驶速度.车辆动力性评价的指标主要由所规定的整车最高车速㊁加速时间和最大爬坡度3个要素组成.在轻型商用车设计中一般其变速器对应Ⅰ挡或爬坡挡,最大爬坡度满足30%即可,故在多载荷工况对标分析中不会对其给予单独对比.根据汽车行驶方程:F t =F f +F i +F w +F j ,(1)T t q i g i 0ηTr =G f +Gi +C D A 21.15u 2a +δd u d t,(2)式中,F t 为汽车驱动力(N );F f 为滚动阻力(N );F i 为坡度阻力(N );F w 为空气阻力(N );F j 为加速阻力(N );T t q 为发动机转矩(N m );i g 为变速箱传动比;i 0为后桥主减速比;ηT 为传动系机械效率;r 为车轮半径(m );G 为汽车重量(N );f 为滚动阻力系数;i 为坡度;C D 为空气阻力系数;A 为整车迎风面积(m 2);u 和u a 为车速(m /s );δ为汽车旋转质量换算系数;t 为时间(s).发动机转矩曲线常采用最小二乘法拟合所得到的与发动机转速相关的多项式来表示:T t q =a 0+a 1n +a 2n 2+ +a k n k,(3)式中,a 0㊁a 1㊁a 2㊁a k 为发动机转矩曲线拟合系数,n 为发动机转速(r /m i n ).当求解最高车速时,坡度阻力和加速阻力忽略不计,即可得到驱动力和发动机转速的关系式:u a =0.377r ni gi 0,(4)式(4)结合车辆已知的动力参数即可求出车辆各挡位的最高车速.当求解整车加速度时,令坡道阻力F i 为零并联立式(1)和式(2)可得:d u d t =1δm(F t -F f -F w ),(5)当车速从u 1加速到u 2时有:t =ʏu 2u 11ad u ,(6)根据式(6)可采用计算机积分计算获得加速时间.1.2㊀整车经济性理论基础整车经济性常采用特定工况下百公里油耗来评价,国五阶段我国采用的是N E D C 循环工况,国六阶段将采用W L T P 循环工况.通常轻型商用车对标设计中需要通过计算变速器处于最高挡时,不同速度下的等速行驶工况燃油消耗量来评价车辆的经济性.百公里燃油消耗量Q t 计算方法如下:Q t =P e b1.02u a ρg ,(7)式中,P e 为发动机功率(k W );b 为燃油消耗率[g /(k W h )];ρ为燃油密度(k g /L );g 为重力加速度(m /s2).2㊀整车参数和阻力系数测定2.1㊀整车设计目标整车设计目标要求在3个不同载荷工况下M u l e 车动力性经济性指标总体优于标杆车型.2.2㊀整车参数标杆车型和M u l e 车部分整车参数及载荷工况如表1所示.2.3㊀道路滑行阻力系数测定当无法获取精确标杆车型车身参数时,可以通过特定工况下汽车滑行试验方法[10]得到的阻力系数进行仿真计算或室内转毂试验.汽车行驶阻力[9]包含滚动阻力㊁空气阻力㊁坡度阻力和加速阻力.汽车在平直路面滑行时,可以认为坡度阻力为零,则行驶阻力可表示为:F =a +b v +c v 2,(8)式中,F 为行驶阻力(N );v 为速度(m /s );a 为与速度v 无关的常数项阻力系数(道路摩擦力等);b 为与速度v 一次项相关的阻力系数(传动系阻力等);c 为与速度v 二次项相关的阻力系数(风阻等).在平均风速不超过2m /s ,相对湿度小于80%,车辆已磨合并提前充分预热情况下可开展滑行试验.车辆进入滑行区段前选择合适的挡位加速至稍高于初始车速,随后驾驶员将变速器挂入空挡,松开离合器,汽车开始滑行.对于载荷过大导致车辆加速性能限制的情况,选择在试验场地车辆所能达到的最高车速向下圆整5k m /h 倍数车速为初始车速.试验往返多次,往返区段尽量重合,取平均值作为试验结果.滑行试验精度应小于3%,如果达不到,应增加试验次数直至数据合格.道路滑行试验结果如图1所示.04 安㊀徽㊀工㊀程㊀大㊀学㊀学㊀报第35卷通过对数据拟合得到滑行阻力系数a ,b ,c 如表2所示.通过对比可得不同工况下M u l e 车滑行阻力均小于标杆车型.在同等载质量条件下,车速越高,M u l e 车阻力优势越明显;在同等车速下,载质量越大,M u l e 车阻力优势越明显.表1㊀部分整车参数及载荷工况表车型M u l e 车标杆车型J整车尺寸/mm5995∗2400∗24205995∗2400∗2500轴距/mm33083280额定功率/转速/k w r pm -1125/2600125/2600最大扭矩/转/N m r pm -1600/1200~2000600/1400~1800变速器速比7.34,5.24,3.76,2.82,1.95,1.39,1.00,0.75,R L7.34,R H 1.959.06,6.78,5.1,3.91,3.05,2.32,1.73,1.3,1.00,0.78,R L 7.55,R H 3.91轮胎规格8.25R 168.25R 16后桥速比3.9094.33整备质量/k g43404500工况A 载质量/k g 60006000工况B 载质量/k g90009000工况C 载质量/k g 1200012000表2㊀不同工况滑行阻力系数车型工况abc标杆车型空载275.815.3620.17工况A 623.861.5550.235工况B810.64-0.4890.27工况C 997.43-2.5320.305M u l e空载237.976.9640.13工况A 522.346.7650.151工况B 665.726.6650.161工况C 809.16.5650.171图1㊀车速G道路滑行阻力3㊀A V LC r u i s e 建模与仿真A V LC r u i s e 是一款广泛应用的车辆传动系统仿真软件[11],其采用模块化理念可以快速构建不同结构车辆模型,广泛应用于整车性能(动力性㊁经济性㊁制动性能㊁传动系振动等)㊁发动机排放㊁变速箱设计优化等仿真领域,可以找到效率㊁排放㊁性能和驾驶质量之间的最佳平衡[12G13].使用C r u i s e 仿真软件模拟整车行驶情况,并计算出整车的动力性和经济性指标可以缩短产品开发周期,快速筛选方案,降低开发成本.14 第3期朱路生,等:基于C r u i s e 的轻卡动力性经济性仿真与试验分析3.1㊀C r u i s e建模流程㊀㊀图2㊀仿真流程图A V LC r u i s e 仿真流程如图2所示,仿真前期准备主要是参数收集,包含底盘零部件参数㊁车身参数㊁发动机参数和整车电气原理.之后在C r u i s e 中将软件中自带的各个模块进行机械连接或数据连接,根据整车总布置方案可得轻型商用车整车模型如图3所示.设计人员需要在完成后定义计算任务,例如循环工况计算过程中输入为驾驶循环曲线和确定车辆载荷参数,等速油耗工况需设定测量速度点和驾驶程序,起步连续换挡加速工况需要提供初始速度和目标车速,超车加速工况则需要输入变速器挡位㊁起点车速㊁终点车速等.完成计算后可以通过C r u i s e 完成计算数据和图表的输出,并将计算结果与标杆车或根据市场需求确定的设计要求值进行对比分析,确认该系统的动力性能㊁经济性能是否满足需求.如不满足需求,须对传动系统相关参数如后桥主减速比,发动机性能或变速器进行调整优化,适当兼顾动力性能及经济性能,确定一个最佳的传动系匹配结果.或根据不同用户需求及不同的车辆使用环境确定2~3个偏重于不同使用环境的最佳的传动系匹配结果,形成满足不同使用环境要求的各选装状态,供用户选择.图3㊀C r u i s e 整车模型3.2㊀C r u i s e 仿真工况及指标C r u i s e 可以同时开展多工况分析,主要包括巡航工况㊁爬坡工况㊁稳态行驶工况和加速工况.其中最高车速和最高挡等速油耗是利用稳态行驶工况计算,起步连续换挡加速时间和直接挡加速时间是利用加速工况计算.爬坡工况可以用于计算最大爬坡度.此次对标设计中主要动力性经济性参数指标如下:(1)最高车速计算:计算整车次高挡和最高挡最高车速.(2)起步连续换挡加速时间计算:选择计算车辆从车速为0开始连续换挡到车速80k m /h 的加速时间.(3)直接挡加速时间计算:选择计算直接挡,即变速器速比为1.0时车速从40~80k m /h 的加速时间.(4)最高挡等速油耗计算:计算最高挡位下车速分别为40k m /h ㊁50k m /h ㊁60k m /h ㊁70k m /h ㊁24 安㊀徽㊀工㊀程㊀大㊀学㊀学㊀报第35卷80k m /h ㊁90k m /h 的等速百公里油耗.4㊀仿真与试验结果对比分析4.1㊀仿真模型有效性验证通过将车辆载质量为6t 工况时的仿真和试验数据进行对比来进行仿真模型的有效性验证,具体数据如表3所示.通过对比可知:M u l e 车和标杆车型的整车动力性经济性仿真结果和试验数据的偏差在ʃ5%以内,可以清晰地看出整车动力性经济性仿真和试验数据结果的一致性较好,故整车仿真模型的参数匹配有效,模型建立正确.仿真数据与试验数据误差主要是由于仿真软件中发动机响应时间㊁人员操作换挡时间㊁传动系效率和发动机扭矩为稳态,而试验中则为瞬态变化所导致.4.2㊀仿真计算结果对比根据M u l e 车和标杆车型J 实际滑行阻力数据,利用C R U I S E 软件进行理论计算,结果如表4所示.从计算结果对比得出:①动力性:加载同等载荷条件下,M u l e 车最高挡和次高挡最高车速均高于标杆车型J ;0~80k m /h 换挡加速M u l e 车优于标杆车型J ;40~80k m /h 次高挡加速时间M u l e 车略差于标杆车型J ,原因为次高挡时M u l e 车后桥小速比导致驱动扭矩较小;②经济性:M u l e 车在40~50k m /h 油耗与标杆车型相差不大,60~90k m /h 随着车速提高,M u l e 车经济性优势明显;在加载6000k g ㊁9000k g 和12000k g 工况下,M u l e 车综合油耗比标杆车型J 分别低1.63L /100k m ㊁1.81L /100k m 和2.02L /100k m .综上所述,M u l e 车除40~80k m /h 次高挡加速时间略差于标杆车型J ,其余性能与标杆车型基本相当或优于标杆车型,故M u l e 车总体性能优于标杆车型,满足设计目标.表3㊀6t 工况下动力性经济性仿真与试验数据类别车型类别M u l e 车标杆车型J 仿真试验误差/%仿真试验误差/%动力性次高挡最高车速/k m h-1105.48107.8295.4294.8-1最高挡最高车速/k m h-1116.691181109.05110.410~80k m /h 额定转速换挡加速时间/s45.4846.9355.0953-440~80k m /h 次高挡加速时间/s 33.933.3-231.2529.7-5经济性40k m /h 油耗/L 100k m -19.429.8149.249.63450k m /h 油耗/L 100k m -110.6310.77110.9511.25360k m /h 油耗/L 100k m -111.9612.09112.8813.03170k m /h 油耗/L 100k m -113.7113.75015.115.37280k m /h 油耗/L 100k m -115.6716.03217.7618.55490k m /h 油耗/L 100k m -118.118.5220.8821.081表4㊀9t 和12t 工况下动力性经济性仿真数据类别车型类别M u l e 车标杆车型J ABCAB C动力性次高挡最高车速/k m h-1105.48104.34103.2195.4294.4393.47最高挡最高车速/k m h-1116.69112.9109.43109.05104.65100.710~80k m /h 额定转速换挡加速时间/s45.4854.5364.6455.0964.6575.940~80k m /h 次高挡加速时间/s 33.945.8359.1231.2542.4355.05经济性40k m /h 油耗/L 100k m -19.4210.6911.999.2410.6312.0150k m /h 油耗/L 100k m -110.6311.913.210.9512.2413.5560k m /h 油耗/L 100k m -111.9613.2814.5912.8814.2515.6370k m /h 油耗/L 100k m -113.7115.0516.4215.116.5818.0680k m /h 油耗/L 100k m -115.6717.1318.5717.7619.4621.1790k m /h 油耗/L 100k m -118.119.6221.1420.8822.925.0534 第3期朱路生,等:基于C r u i s e 的轻卡动力性经济性仿真与试验分析44 安㊀徽㊀工㊀程㊀大㊀学㊀学㊀报第35卷5㊀结论基于C r u i s e软件对M u l e车和标杆车型进行建模与仿真研究,并进一步结合试验研究对仿真结果进行验证.研究结果表明:仿真与试验结果的偏差在ʃ5%以内,表明C r u i s e软件仿真建模具有较高的正确性.通过3t㊁9t和12t载荷工况下M u l e车和标杆车型的动力性经济性指标对比得出M u l e车总体性能优于标杆车型.C r u i s e软件仿真对整车性能具有较好的预测性,可以用于指导新车开发,为对标开发新车型提供了一种较为可靠的技术手段.参考文献:[1]㊀王锐,何洪文.基于C r u i s e的整车动力性能仿真分析[J].车辆与动力技术,2009(2):24G26,36.[2]㊀刘振军,赵海峰,秦大同.基于C R U I S E的动力传动系统建模与仿真分析[J].重庆大学学报:自然科学版,2005(11):12G15,27.[3]㊀王君银,何锋,杨冬根,等.纯电动商务车动力系统匹配与性能仿真[J].机械设计与制造,2017(8):235G238.[4]㊀王琳,王鹏飞,业红玲,等.基于C r u i s e汽车动力性仿真及分析研究[J].蚌埠学院学报,2019,8(2):47G51.[5]㊀颜廷坤,何锋,周凯.纯电动商务车动力传动系统参数优化[J].机械设计与制造,2019(9):165G167,171.[6]㊀郑锦汤,陈吉清.纯电动汽车动力系统速比优化设计[J].机械传动,2019,43(4):79G82,93.[7]㊀陈坤,李君,曲大为,等.农田作业工况下拖拉机性能仿真分析与试验[J].科学技术与工程,2019,19(6):110G115.[8]㊀杨泽平,何锋,伍鹏,等.增程式电动城市客车动力系统匹配与仿真[J].机械设计与制造,2018(5):134G136,140.[9]㊀余志生.汽车理论(第五版)[M].北京:机械工业出版社,2009.[10]G B/T12536G2017.汽车滑行试验方法[S][11]QZ HA N G,XF U,KL I,e t a l.P o w e r t r a i ns y s t e m m a t c h i n g o p t i m i z a t i o na n dr e g e n e r a t i v eb r a k i n g s t r a t e g y f o r p u r e eGl e c t r i c v e h i c l e[J].A c t aS i m u l.S y s t.S i n,2016,28:600G609.[12]JWU,CZ HA N G,N C U I,e t a l.A n i m p r o v e de n e r g y m a n a g e m e n t s t r a t e g y f o r p a r a l l e l h y b r i de l e c t r i cv e h i c l e[C]//I n P r o c e e d i n g s o f t h e6t h W o r l dC o n g r e s s o n I n t e l l i g e n tC o n t r o l&A u t o m a t i o n,D a l i a n:I E E E,2006:8339G8343.[13]XF U,H WA N G,NC U I,e t a l.E n e r g y m a n a g e m e n t s t r a t e g y b a s e d o n t h e d r i v i n g c y c l em o d e l f o r p l u g i nh y b r i d e l e c t r i c v e h i c l e s[J].A b s t r.A p p l.A n a l.,2014:341096.S i m u l a t i o na n dT e s tA n a l y s i s o fL i g h t T r u c kP e r f o r m a n c e a n dF u e l C o n s u m p t i o nB a s e d o nC r u i s eZ HU L u s h e n g1,P A NJ i a b a o2∗,WA N GS h i q i a n g1(1.J A C M o t o r s,H e f e i,230601,C h i n a;2.S c h o o l o fM e c h a n i c a l a n dA u t o m o t i v eE n g i n e e r i n g,A n h u i P o l y t e c h n i cU n i v e r s i t y,W u h u,241000,C h i n a)A b s t r a c t:B e n c h m a r ko f v e h i c l e's p e r f o r m a n c e a n d f u e l c o n s u m p t i o n i s an e c e s s a r y s t a g e i n t h ed e s i g n i n g a n dm a n u f a c t u r i n gp r o c e s so f l i g h t t r u c k s,a n da l s oa n i m p o r t a n tm e a n so f e v a l u a t i n g t h eo v e r a l l p e rGf o r m a n c eo f t h e v e h i c l e.T a k e a d e v e l o p e dM u l e c a r s a s a n o b j e c t a n d b e n c h m a r km o d e l a r e s e l e c t e d.F i r s tGl y,t h eM u l e c a r s a n db e n c h m a r k m o d e lw e r e f o r f u r t h e rm o d e l e da n ds i m u l a t e dt o g e n e r a t e t h e o r e t i c a l p a r a m e t e r s o f t h ev e h i c l e's p e r f o r m a n c ea n df u e l c o n s u m p t i o nu n d e rd i f f e r e n t l o a dc o n d i t i o n sb a s e do nC r u i s e.S e c o n d l y,b y c o m p a r i n g t h e s i m u l a t i o nd a t a a n d t e s t d a t a u n d e r6t o n s l o a d c o n d i t i o n s t h e a c c u r aGc y o f t h e p o w e rm a t c h i n g d a t a a n d t h e c o r r e c t n e s s o f t h em o d e lw e r e v e r i f i e d.F i n a l l y,t h r o u g h t h e c o mGp a r i s o no f t h e v e h i c l e's p e r f o r m a n c e a n d f u e l c o n s u m p t i o nu n d e rd i f f e r e n tw o r k i n g c o n d i t i o n s,t h em u l e c a r i s p r o v e d t o b e g e n e r a l l y b e t t e r t h a n t h a t o f t h e b e n c h c a r u n d e r v a r i o u s l o a d c o n d i t i o n s,w h i c hm e e t s t h e d e s i g n g o a l s.K e y w o r d s:l i g h t t r u c k;A V Lc r u i s e;p e r f o r m a n c e a n d e c o n o m y;m o d e l i n g a n d s i m u l a t i o n。

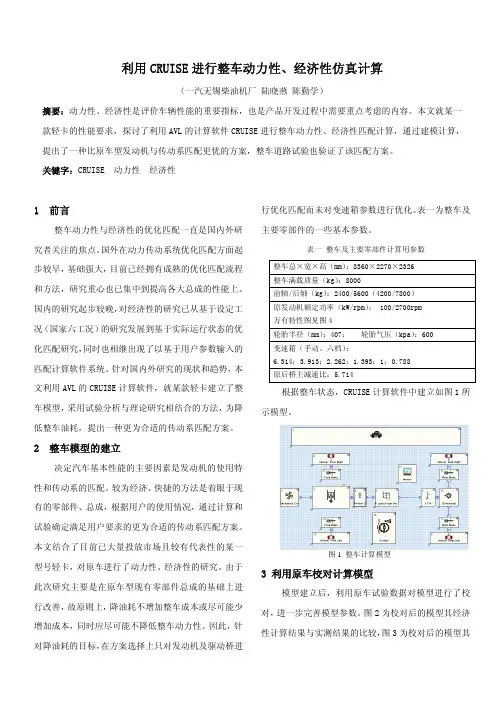

利用CRUISE进行整车动力性、经济性仿真计算(一汽无锡柴油机厂 陆晓燕 陈勤学)摘要:动力性、经济性是评价车辆性能的重要指标,也是产品开发过程中需要重点考虑的内容。

本文就某一款轻卡的性能要求,探讨了利用AVL的计算软件CRUISE进行整车动力性、经济性匹配计算,通过建模计算,提出了一种比原车型发动机与传动系匹配更优的方案,整车道路试验也验证了该匹配方案。

关键字:CRUISE 动力性 经济性1 前言整车动力性与经济性的优化匹配一直是国内外研究者关注的焦点。

国外在动力传动系统优化匹配方面起步较早,基础强大,目前已经拥有成熟的优化匹配流程和方法,研究重心也已集中到提高各大总成的性能上。

国内的研究起步较晚,对经济性的研究已从基于设定工况(国家六工况)的研究发展到基于实际运行状态的优化匹配研究,同时也相继出现了以基于用户参数输入的匹配计算软件系统。

针对国内外研究的现状和趋势,本文利用AVL的CRUISE计算软件,就某款轻卡建立了整车模型,采用试验分析与理论研究相结合的方法,为降低整车油耗,提出一种更为合适的传动系匹配方案。

2 整车模型的建立决定汽车基本性能的主要因素是发动机的使用特性和传动系的匹配。

较为经济、快捷的方法是着眼于现有的零部件、总成,根据用户的使用情况,通过计算和试验确定满足用户要求的更为合适的传动系匹配方案。

本文结合了目前已大量投放市场且较有代表性的某一型号轻卡,对原车进行了动力性、经济性的研究。

由于此次研究主要是在原车型现有零部件总成的基础上进行改善,故原则上,降油耗不增加整车成本或尽可能少增加成本,同时应尽可能不降低整车动力性。

因此,针对降油耗的目标,在方案选择上只对发动机及驱动桥进行优化匹配而未对变速箱参数进行优化。

表一为整车及主要零部件的一些基本参数。

表一 整车及主要零部件计算用参数整车总×宽×高(mm):8360×2270×2326整车满载质量(kg):8000前轴/后轴(kg):2400/5600(4200/7800)原发动机额定功率(kW/rpm): 100/2700rpm万有特性图见图4轮胎半径(mm):407; 轮胎气压(kpa):600变速箱(手动、六档):6.314;3.913;2.262;1.393;1;0.788原后桥主减速比:5.714根据整车状态,CRUISE计算软件中建立如图1所示模型。

利用Cruise对某款车型进行动力性、经济性仿真分析上次对某电动车的驱动电机和动力电池进行了选型计算,本次就该选型方案进行Cruise仿真,已验证整车性能。

整车动力性、经济性仿真报告1 目的与范围1.1 目的本车型是在成熟的底盘平台上开发,因此需要对动力传动系统进行重新匹配设计。

本文档根据所提出的动力性、经济性能指标,完成动力传动系统的正向匹配计算和电机、电池的初步选型工作,可为性能指标的实现提供理论指导。

1.2 适用范围本文适用于纯电动汽车的动力性、经济性的概念设计阶段。

2 工作内容工作内容主要分为:a) 纯电动载货汽车整车参数b) 纯电动载货汽车设计性能目标c) 电机电池参数d) 动力性、经济性能仿真分析3 纯电动载货汽车整车参数表1 EV整车参数参数名称数值整车整备质量(kg)6300整车最大设计总质量(kg)12000半载质量(kg)9150长x宽x高(mm)8000X2500X3180前悬/后悬长度(mm)1370/2130轴距(mm)4500迎风面积(m^2) 5.79风阻系数0.77滚动阻力系数0.01主减速器传动比 5.833传动效率0.9轮胎型号9.00R20轮胎滚动半径(mm) 4965 纯电动载货汽车整车设计性能目标表2 电动车性能指标设计项目目标值最大爬坡度(%)≥20 0-50km/h加速时间(s)≤20 30分钟最高车速(km/h)≥80 1km最高车速(km/h)≥80等速40km/h续驶里程(km)≥200注:其中电池+电机效率为估计值。

6 电机参数7 电池参数电池电池类型锂电池单体电压(V) 3.2单体容量(Ah)25电压平台(V)576成组后总容量(Ah)175成组后总电量(kWh)100.8串并方式7并180串8动力系统方案验证为验证搭载电机后整车的动力性、经济性,应用AVL-CRUISE 软件,建立的整车纵向动力学模型根据GB/T 18385 《电动汽车动力性能试验方法》和GB/T 18386 《电动汽车能量消耗率和续驶里程试验方法》相关规定完成仿真模型的设置依次对各指标进行仿真计算,搭建整车模型如下:图1整车模型8.1 NEDC循环工况NEDC工况,半载质量,NEDC循环工况(最高车速80km/h)仿真结果如下,电池SOC由100%放电到10%,续驶里程为113km,百公里电耗为79.4kwh(未考虑电网充电效率)。

AVLCRUISE整车动力性经济性仿真分析一点技巧1.创建合适的整车模型:首先,需要创建一个准确反映汽车系统的整车模型。

整车模型应包括发动机、传动系统、车辆和驱动循环等关键组成部分。

AVLCRUISE提供了一系列预定义的整车组件,可以快速建立模型。

2.考虑不同的驱动循环:驱动循环是模拟车辆在不同道路条件和行驶方式下的行驶模式。

AVLCRUISE提供了多种驱动循环选项,例如城市循环、高速公路循环和混合循环等。

根据应用需求选择合适的驱动循环。

3.选择适当的发动机模型:发动机是整车系统的核心组件之一,选择合适的发动机模型对于准确预测整车动力性和经济性至关重要。

AVLCRUISE提供了多种发动机模型,包括燃油喷射、气缸模型和排放模型等。

根据实际应用情况选择适当的发动机模型。

4.进行系统参数优化:使用AVLCRUISE可以对整车系统的参数进行优化。

通过调整发动机控制策略、传动系统参数和车辆配置等参数,可以获得最佳的动力性和经济性。

优化参数需要根据具体需求和目标制定,并通过多次仿真计算得到最佳结果。

5.分析仿真结果:AVLCRUISE提供了丰富的结果分析工具,可以从多个方面评估整车动力性和经济性。

例如,可以分析车辆加速性能、燃料消耗率、二氧化碳排放等指标。

通过比较不同优化方案的仿真结果,可以评估其影响,并进行进一步的改进。

6.考虑不确定性因素:在进行整车动力性经济性仿真分析时,需要考虑到实际操作中可能存在的不确定性因素,如驾驶行为、道路状况和环境影响等。

AVLCRUISE允许将这些因素考虑在内,并进行敏感性分析,以评估其对整车性能的影响。

7.与实际测试数据对比:为了验证模型的准确性和可靠性,建议将仿真结果与实际测试数据进行比较。

通过进行实际测试和仿真验证,可以进一步改进整车模型和优化策略,提高整车动力性和经济性。

总之,使用AVLCRUISE进行整车动力性经济性仿真分析需要综合考虑车辆模型、驱动循环、发动机模型、参数优化、结果分析、不确定性因素和实际测试数据等多个方面。

AVLCRUISE整车动力性经济性仿真分析一点技巧AVLCRUISE是一种专业的整车动力学仿真软件,广泛应用于汽车工程领域。

它可以模拟车辆在不同驾驶条件下的动力性和经济性表现,帮助工程师优化整车系统设计。

下面是一些使用AVLCRUISE进行整车动力性经济性仿真分析的技巧。

1.定义合适的驾驶循环驾驶循环是模拟车辆在真实道路上行驶时的驾驶条件。

在仿真分析中,选择合适的驾驶循环非常重要,它会直接影响到仿真结果的准确性和可靠性。

AVLCRUISE提供了一系列标准驾驶循环,如市区循环和公路循环,也可以根据实际情况自定义驾驶循环。

2.建立适当的整车模型整车模型是进行仿真分析的基础。

在建立整车模型时,需要考虑到车辆的各个子系统,如发动机、传动系统、底盘、轮胎等。

AVLCRUISE提供了丰富的模型库,可以快速建立整车模型,并根据需求进行参数设定和优化。

3.设置适当的初始条件在进行仿真分析之前,需要设置适当的初始条件。

初始条件包括车辆的初始速度、加速度和车辆质量等。

这些初始条件会直接影响到仿真结果的准确性。

AVLCRUISE提供了直观的界面,可以方便地设置初始条件。

4.优化动力系统参数优化动力系统参数是提高整车动力性和经济性的关键。

AVLCRUISE提供了强大的参数优化工具,可以帮助工程师通过动力系统参数的调整来优化整车性能。

通过不断的仿真分析和参数优化,可以找到最佳的参数组合,实现动力性和经济性的最优化。

5.分析和解读仿真结果仿真分析得到的结果是判断整车性能的重要依据。

AVLCRUISE提供了丰富的结果输出和可视化工具,可以直观地显示出车辆在不同驾驶条件下的动力性和经济性表现。

工程师需要仔细分析和解读仿真结果,找出性能改进的方向和策略。

总之,AVLCRUISE是一款非常强大的整车动力学仿真软件,它为工程师提供了完善的工具和技术支持,帮助他们优化整车设计,提高动力性和经济性。

使用AVLCRUISE进行仿真分析时,需要注意驾驶循环的选择、整车模型的建立、初始条件的设置、动力系统参数的优化以及仿真结果的分析和解读。

利用CRUISE进行整车动力性经济性仿真计算CRUISE是一种整车动力性和经济性仿真计算工具,它能够模拟汽车在不同速度、负载和运行条件下的动力性能和燃料经济性。

CRUISE使用了一种基于物理模型的方法,可以准确地预测汽车的加速性能、制动性能和燃油消耗率。

在这篇文章中,我将介绍CRUISE的基本原理和应用,并讨论如何利用它进行整车动力性和经济性仿真计算。

首先,让我们来了解一下CRUISE的基本原理。

CRUISE使用了一种模型将汽车的动力系统、传动系统和车辆动力学进行建模。

这个模型可以包括发动机、变速器、传动轴、差速器、车轮和车身等部件的详细信息。

通过这个模型,CRUISE可以根据不同的驾驶循环、载荷条件和车辆参数来预测汽车的动力性能和燃油经济性。

在进行仿真计算之前,我们首先需要输入一些关键信息,如发动机参数、传动系统参数和车辆参数。

发动机参数包括功率、扭矩和燃油消耗率等。

传动系统参数包括变速器的齿轮比和传动效率等。

车辆参数包括车辆的质量、风阻系数和轮胎滚动阻力等。

这些参数不仅可以从供应商提供的规格表中获取,还可以通过实验测试获得。

然后,我们可以选择一个具体的驾驶循环,比如城市驾驶循环、郊区驾驶循环或高速公路驾驶循环。

每个驾驶循环都有不同的速度和加速要求,因此会对汽车的动力性能和燃料经济性产生不同的影响。

CRUISE可以根据驾驶循环的速度和负载要求来模拟汽车的行驶过程,并计算出动力性能和燃料经济性。

在进行仿真计算之后,CRUISE会生成一系列与驾驶循环相关的结果。

这些结果包括加速时间、制动距离、燃油消耗量和能量利用率等。

通过分析这些结果,我们可以评估汽车在不同驾驶条件下的动力性能和燃料经济性,并提出改进的建议。

利用CRUISE进行整车动力性和经济性仿真计算可以带来很多好处。

首先,它可以帮助汽车制造商在产品设计阶段优化汽车的动力系统和传动系统,以提高汽车的动力性能和燃料经济性。

其次,它可以帮助汽车制造商评估不同驾驶条件下汽车的性能差异,并选择最适合特定驾驶循环的汽车配置。

AVL-Cruise整车性能分析1 模型的构建要求1.1 整车动力性、经济性计算分析参数的获取收集和整理关于该车的整车配置组件参数数据。

主要包括发动机动力性、经济性参数;变速箱档位速比参数;后桥主减速比参数;轮胎参数;整车参数等。

具体参数项目见附录1。

1.2 各配置组件建模1.2.1 启动软件在桌面或程序中双击AVL-Cruise快捷图标,进入到AVL-Cruise用户界面,点击下图所示工具图标,进入模型创建窗口。

进入模型创建窗口1.2.2 建立整车参数模型进入模型创建窗口后,将鼠标选中Vehicle Model,鼠标左键点击整车图标,按住左键将图标拖曳到建模区,如下图所示:双击整车图标后打开整车参数输入界面,根据参数输入要求依次填写数据:Author :此处填写计算者,不能用中文,可以用汉语拼音和英文,该软件所有填写参数处均不能出现中文。

Comment :此处填写分析的车型号。

Notice1、Notice2、Notice3:此处填写分析者认为需要注意的事项,比如特殊发动机型号等,没有可 以不填。

1.2.2.1 整车参数数据填写规则序号 驾驶室形式 迎风面积 风阻系数 备注1 奇兵车身(平顶) 5.0(1830*2760) 0.7 迎风面积=前轮距*整车高度2 奇兵车身(高顶) 6.422(1900*3380) 0.753 6系、9系平顶车身 6.1(2020*3020) 0.8 重卡风阻系数参考值:0.7-14 6系、9系高顶车身 7.0(2020*3460) 0.9 5高顶加导流罩7.3(2020*3637)0.92进入模型创建窗口后,将鼠标选中Engine Model ,鼠标左键点击发动机图标,按住左键将图标拖曳到建模区,如下图所示:作者名称、注解说明,可以不填注解说明,可以不填油箱容积 内外温差:0试验台架支点高度:100内外压差:0 牵引点到前轴距离轴距空载、半载、满载下整车重心到前轴中心距离、重心高度、鞍点高度、前轮充气压力、后轮充气压力整备质量 整车总重迎风面积风阻系数前轮举升系数后轮举升系数双击发动机图标后打开发动机参数输入界面,根据参数输入要求依次填写数据:1.2.3.1 发动机参数输入规则序号 发动机惯量 达到全功率的响应时间柴油热值 柴油密度 1 参考值:1.25参考值:0.1参考值:44000kj/kg0.82kg/L2 3按照图示箭头位置单击按钮,弹出外特性输入窗口:型号是否有增压器 发动机排量发动机工作温度缸数 冲程数 怠速转速 额定最高转速惯量 达到全功率响应时间0.1S燃油类型热值燃油密度作者名陈、注解说明 注解说明此处根据厂家提供的发动机数据输入转速与扭矩关系发动机转速与扭矩的关系从外特性数据表中可以直接得到;填写时注意对应关系即可。