LCD 清洗技术简介

- 格式:ppt

- 大小:4.08 MB

- 文档页数:5

LCD清洗技术LCD生产部:胡世义2009-4-18一、概论1.清洗体系的组成 清洗是与人们生活与生产实践关系十分密切的一种劳动。

随着生产力发展和社会的进步,清洗已发展成一门涉及范围广,内容丰富的实用技术污垢是物体受到外界物理的、化学的或生物的作用,在表面上形成的污染层或覆盖层。

通常我们把污垢从固体表面上清除的过程叫清洗。

由于待清洗的物体都存在于特定的介质环境中,因此清洗过程中必然存在3种物质:被清洗的固体物体、存在于固体表面的污垢以及周围的介质。

而在3种物质之间必然存在一定的作用力才能使清洗过程发生。

把这种作用力称为清洗作用力。

因此一个清洗体系包括4个要素,即清洗物体、污垢、介质及及清洗作用力。

清洗过程可以用如下简式表示: 物体*污垢物体+污垢清洗作用力介质2.介质的作用2.1.湿式清洗与干式清洗通常清洗都是在溶液中进行的,如在水、各种水溶液和有机溶剂中进行清洗,把在液体介质中进行的清洗称为湿式清洗。

在有些情况下清除污垢是在空气中或在N2等惰性气体中进行的,这种以气体为介质的清洗式法称为干式清洗。

干式清洗不使用液体,因此有不需要清洗后进行干燥的优点,但由于气体介质使从因体表面解离分散下来的污垢粒子稳定分散的能力不强,所以污垢粒子可能会再吸附到物体表面造成再污染使清洗不彻底。

不过在高精密工业清洗领域往往采用干式清洗可以获得比湿式清洗更高的洁净度。

2.2.介质在清洗过程中的作用2.2.1对清洗作用力起传输作用,如把肥皂直接打在衣服上是不能清洗掉污质的 2.2.2.防止解离下来的污垢再吸附的作用二、清洗材质——玻璃1.玻璃的组成和性质玻璃是由熔融状态物体过冷而形成的无定形状态固体物质。

具有高透明度、硬脆、高阻隔性等特点。

玻璃的化学成分较复杂,其中二氧化硅是构成玻璃骨架的主要成分。

我们所用的玻璃一般为普通钙钠玻璃,是把硅砂,长石,纯碱,石灰石按一定比例混合加热熔融制成的,其中硅砂提供二氧化硅骨架。

2.玻璃表面的性质特点玻璃表面的性质与其内部有明显区别,了解这点对掌握玻璃清洗工艺有很大意义。

LCD替代ODS清洗技术概述

众所周知,以前LCD行业大量使用的氟里昂、三氯乙烷属于臭氧层损耗物质(ODS),严重破坏地球高空臭氧层,危害人类的生态环境,是国际公约限期停止生产和使用的物质。

国家环保总局外经办发布了《关于消耗臭氧层物质(ODS)清洗剂实行使用许可证的通知》强制减少和淘汰ODS清洗剂,LCD行业已有14家企业参与了《中国清洗行业ODS整体淘汰计划》,并获国际多边基金赠款,其中已有9家企业的替代清洗设备已经完成,即将投入运行。

故选择适合的替代清洗剂及其工艺路线的选择成为当务之急。

一、LCD替代清洗剂及其工艺路线的选择

适用于LCD行业的替代清洗剂有水基清洗剂、半水基清洗剂、溶剂清洗剂三种类型,水基和半水基清洗适用于超声水洗工艺路线,溶剂清洗剂适用于气相超声清洗工艺路线。

表1列举替代清洗技术的比较。

值得一提的是,对于LCD狭缝残留液晶的清洗的速度而言,水基清洗剂远远不及溶剂和半水基清洗剂。

其原因有二:一是水基清洗剂去除LCD残留液晶是以表面活性与液晶的乳化作用为主,乳化对超声的依赖性较大,二是水的表面张力比溶剂大,对狭缝的润湿性能较差。

半水基和溶剂清洗剂对液晶是一种溶解作用。

二、LCD替代清洗技术的成本比较

三、环保清洗剂Fisher 2000系列产品在LCD上的应用。

什么是LCD端子等离子清洗,以及LCD端子等离子清洗介绍

什么是LCD端子等

离子清洗,以及LCD端子等

离子清洗介绍,等离子表面

处理这门工艺现在正应用

于LCD、LED、IC,PCB,SMT、

BGA、引线框架、平板显示

器的清洗和蚀刻等领域。

等

离子清洗过的IC可显著提

高焊线邦定强度,减少电路

故障的可能性;溢出的树脂、残余的感光阻剂、溶液残渣及其他有机污染物暴露于等离子体区域中,短时间内就能清除。

PCB制造商用等离子处理来去除污物和带走钻孔中的绝缘物。

等离子工艺的引入是对这些工艺的一种革新。

低温等离子技术不仅可以实现高洁净度的清洁要求,而且处理过程还是彻底的无电势过程,即在等离子处理过程中,不会在电路板上形成电势差而造成放电。

在引线接合工艺中,使用方等离子技术,可以非常高效地预处理一些敏感易损的零部件,比如硅晶片、LCD显示器,或者集成电路(IC)等,并且不会对这些制品有任何的损伤。

lcd清洗工艺流程LCD清洗工艺流程随着科技的不断发展,液晶显示屏(LCD)已经成为我们日常生活中不可或缺的一部分。

然而,长期使用后,LCD屏幕上会积累灰尘,污渍等杂质,导致显示质量下降。

为了保持显示的清晰度和画质,定期清洗LCD屏幕是非常重要的。

下面介绍LCD清洗的工艺流程。

1. 准备工作首先,需要准备一些清洁工具。

一条柔软的干净毛巾、纯净水、无酒精清洁剂和一个喷雾瓶是必备的清洁工具。

2. 关闭显示屏在开始清洗之前,必须关闭显示屏。

如果显示屏仍在运行,可能会受到清洁溶液的损害。

3. 清洁溶液制备取一个喷雾瓶,将纯净水和无酒精清洁剂按比例混合,制备清洁溶液。

一般来说,一部分清洁剂需要加入10部分纯净水。

但是请确保读取并遵循清洁剂的使用说明。

4. 清洗液应用将清洁溶液均匀地喷在柔软的毛巾上,不要直接喷在LCD屏幕上。

这可以防止过多的液体进入屏幕内。

5. 轻轻擦拭用精湛的手法,轻轻地擦拭屏幕。

使用毛巾的一端开始,然后缓慢移动至屏幕的其他部位。

注意使用柔软的手法,不要过度施加压力以免损坏LCD屏幕。

6. 清洁边框和触摸屏除了屏幕本身,也要注意清洁边框和触摸屏。

使用同样的清洁溶液和柔软的毛巾,轻轻擦拭边框和触摸屏。

7. 去除残留液用一块干净的干毛巾轻轻擦拭屏幕,以去除任何残留的清洁溶液。

8. 重新开启显示屏在确保屏幕完全干燥后,重新开启显示屏。

确保屏幕上没有残留水分,以免损坏电子元件。

总结:以上就是LCD清洗的工艺流程。

为了保持LCD显示屏的清晰度和画质,定期清洗是必要的。

但是在进行清洗时,需要注意使用柔软的工具和轻柔的手法,避免使用含酒精的溶液以及过度施加压力。

正确的清洗方法可以延长LCD屏幕的使用寿命,并提供更好的视觉体验。

投影机光学系统清洗技术标准一、投影机一些指标1、ANSI流明的测试投影机投射全白画面,用光度计(单位LUX)在屏幕上测得九个点(田子型)的照度。

将测得的数据乘上画面面积(m2)得ANSI流明。

平均流明度:将测得九个点的照度的平均值乘上画面的面积,即得到平均ANSI流明。

峰值流明:测得九个点中照度最高的值乘上画面面积即得到峰值流明。

2、色温色温是衡量图像显示设备色彩还原能力的一种重要的指标。

色温偏低,图像偏红,色彩鲜艳度变差。

显示设备的标准色温在6500K(绝对温度),相当于中午12点钟天空有薄云时的太阳光的照度(白光)。

投影机在投射全白画面时,如果画面偏红,说明色温偏低,光学系统故障及灯泡衰老都会引起色温偏低。

3、色纯度色纯是衡量投射的画面各点照度的均匀度,色偏差的程度。

可以通过九个点亮度的测试值的差异看出色纯度的好坏。

4、对比度对比度是投影机亮度全关和全开时的照度的比值,可以通过屏幕投射黑白方块图案,对图案黑块和白快照度的比较估算出来。

光学系统脏污会引起对比度下降。

5、会聚精度这项指标只对液晶(LCD)投影机而言。

LCD投影机采用R、G、B三基色液晶成像,最后通过菱镜混色而成彩色图像。

会聚不良,会引起图像套色偏差现象。

二、投影机清洗程序1、测光,将待清洗的投影机进行测光,并将数据记录在测光表上,以作为清洗后光亮度提高倍数计算的依据。

2、光学系统的清洗1、LCD投影机光学的清洗LCD投影机的光学系统较为复杂,下表详细列出清洁镜片清单2、DLP投影机的清洗DLP投影机主要光学部件有:导管镜、色轮、反射镜、DMD、镜头。

主要清洗色轮、反射镜子、DMD、镜头等。

三、机芯清洁机芯清洁包括、外机、过滤网、风扇、电路板、内机除尘。

四、故障维修在清洗前测试发现投影机有故障,征得客户的同意,提供免费修理(需元器件费用由客户承担)。

五、测光清洗完毕,再进行一次测光,将数据记录在测光表上与先前的数据比较,算出亮度提高的倍数。

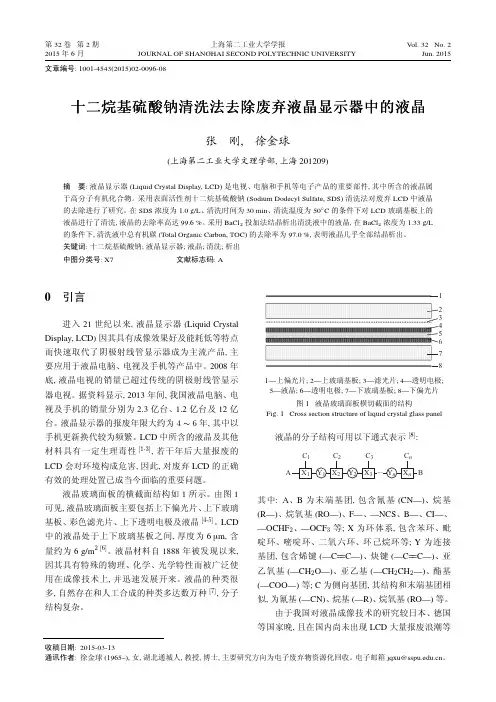

第32卷第2期2015年6月上海第二工业大学学报JOURNAL OF SHANGHAI SECOND POLYTECHNIC UNIVERSITYV ol.32No.2Jun.2015文章编号:1001-4543(2015)02-0096-08十二烷基硫酸钠清洗法去除废弃液晶显示器中的液晶张刚,徐金球(上海第二工业大学文理学部,上海201209)摘要:液晶显示器(Liquid Crystal Display,LCD)是电视、电脑和手机等电子产品的重要部件,其中所含的液晶属于高分子有机化合物。

采用表面活性剂十二烷基硫酸钠(Sodium Dodecyl Sulfate,SDS)清洗法对废弃LCD中液晶的去除进行了研究。

在SDS浓度为1.0g/L、清洗时间为30min、清洗温度为50◦C的条件下对LCD玻璃基板上的液晶进行了清洗,液晶的去除率高达99.6%。

采用BaCl2投加法结晶析出清洗液中的液晶,在BaCl2浓度为1.33g/L 的条件下,清洗液中总有机碳(Total Organic Carbon,TOC)的去除率为97.0%,表明液晶几乎全部结晶析出。

关键词:十二烷基硫酸钠;液晶显示器;液晶;清洗;析出中图分类号:X7文献标志码:A0引言进入21世纪以来,液晶显示器(Liquid CrystalDisplay,LCD)因其具有成像效果好及能耗低等特点而快速取代了阴极射线管显示器成为主流产品,主要应用于液晶电脑、电视及手机等产品中。

2008年底,液晶电视的销量已超过传统的阴极射线管显示器电视。

据资料显示,2013年间,我国液晶电脑、电视及手机的销量分别为2.3亿台、1.2亿台及12亿台。

液晶显示器的报废年限大约为4∼6年,其中以手机更新换代较为频繁。

LCD中所含的液晶及其他材料具有一定生理毒性[1-3],若干年后大量报废的LCD会对环境构成危害,因此,对废弃LCD的正确有效的处理处置已成当今面临的重要问题。

TFT—LCD生产中HPMJ清洗工艺的研究以玻璃基板表面残留的各种微粒(Particles)的去除率为依据,研究TFT—LCD生产清洗工艺中HPMJ的洗净压力、NOZZLE和洗净对象物间的距离等因素对玻璃基板表面Particles清洗效果的影响,探讨这些因素的作用机理,为TFT-LCD生产提供最佳的超高压清洗工艺方法。

标签:TFT-LCD;HPMJ;洗净工艺在TFT—LCD(Thin Film Transistor 薄膜场效应晶体管LCD)生产过程中,清洗的主要目的是去除玻璃基板表面残留的Particles。

目前TFT—LCD制程的清洗工艺经常采用的清洗方法有超紫外清洗、毛刷滚刷清洗、超高压微射流清洗HPMJ(SUPER HIGH PRESSURE MICRO JET)以及超纯水冲洗等。

其中HPMJ 洗净对于粒径1~5um的Particles的清洗效果很好。

它利用高压泵加压压缩将洗浄液雾化为高速喷射的微小液滴冲撞对象物体,利用崩溃时的Jetting去除Particles。

具有洗净性大、洗净液的使用量少、洗净范围广等特点。

本文通过改变HPMJ的压力和Nozzle与洗净对象的距离,以Particles去除率为依据,探讨了HPMJ各硬件条件对清洗效果的影响。

并从抑制N+小泡的角度,得出最佳的HPMJ硬件调整参数。

1 试验方法1.1 试验样品与设备试验的样品采用康宁0.5T玻璃基板50枚并完成GATE 层的制作及镀上N+非金属膜,尺寸为1500mm X 1800mm。

清洗设备为ASAHI AF6200S清洗机,主设备为东京电子CL1700。

Particles数量测试的设备采用Particle Counter(微粒计量机)。

Particles测试结果根据Particles的粒径大小分为S(3um以下)、M(3~5 um)。

1.2 试验方法①分别用9MPa、10MPa、11MPa的压力加压洗净液,其他清洗条件相同。

LCD洗净工艺Inline PR 工艺技术1-洗净1第一章基板洗净技术一、污染物的分类二、洗净工艺的发展三、各种洗净方式原理四、**生产线线的洗净装置五 **生产线建线时实验数据与工艺条件的确定六、**生产线洗净装置洗净能力实验七、**生产线的洗净装置简介八、未来的液晶与半导体可能采用的洗净工艺TFT 液晶制程以及半导体IC 制程主要以二十世纪五十年代以后发明的四项基础工艺(离子注入、扩散、外延生长及光刻)为基础逐渐发展起来,由于集成电路内各组件及连线相当微细,因此制造过程中,如果遭到尘粒、金属的污染,很容易造成内部电路功能的损坏,形成短路或断路等,导致几何特征发生改变,或者电器特性发生不良变化。

因此在制作过程中除了要排除外界的污染源外,集成电路制造步骤本身也需要进行湿法清洗或干法清洗工作。

干、湿法清洗工作是在不破坏基板表面特性及电特性的前提下,有效地使用化学溶液、气体或光照等手段清除残留在基板上的微尘、金属离子及有机物等杂质。

一.污染物杂质分类液晶与半导体IC制程是在人的参与下在净化室中进行,基板制程的每一个步骤,包括沉积(溅射)、蚀刻、去光阻、氧化等,都是造成基板表面污染的来源,因而需要反复的清洗。

根据污染物发生的情况,大致可将污染物分为颗粒、有机物、金属污染物及氧化物。

1.颗粒(Particle)颗粒主要是一些聚合物、光致抗蚀剂和蚀刻杂质等。

通常颗粒粘附在基板表面,影响下一工序几何特征的形成及电特性。

根据颗粒与表面的粘附情况分析,粘附力表现出多样化,如范德瓦尔斯吸引力(Van der waals force)、电偶极力(Electrostatic force)、毛细力(Capillary force)、化学键合力(Chemical bond)以及表面地形力(Surface topography force)等,但是最主要的还是范德瓦尔斯力,所以对颗粒的去除方法主要以物理或化学的方法对颗粒进行底切,逐渐减小颗粒与基板表面的接触面积,最终将其去除。

一、用途:PI前清洗机主要用于LCD玻璃PI印刷前清洗二、工艺流程:入料→洗涤剂刷洗1→洗涤剂刷洗2→洗涤剂刷洗3→洗涤剂超声波清洗→液切→纯水刷洗→纯水刷洗→洗涤剂超声波清洗→液切→高压喷淋1→高压喷淋2→中压喷淋→纯水喷淋→末端DI水喷淋→风刀吹干→隔热→烘干→高效风冷→出料三、主要技术参数:1.总体规格:(长×宽×高)14590×2000×1250 MM2.基板输送方向:自左向右(正对工作面)3.基板尺寸:(长×宽)16×14INCH,厚度为0.4~1.1 MM4.输送速度:0.5~6米/分钟,可调5.建议生产速度:4~5米/分钟6.基板输送面高度:900±20 MM7.输送滚轮中心距:毛刷段和风刀吹干段为70 MM,其余为80MM8.输送方式:单轨道输送方式,轨道有效宽度:358MM9.电源:380V±10V,50Hz,AC三相,55KW10.排风量:30M3/MIN11.纯水用量:20L/MIN12.纯水水压要求:最少要有1公斤/平方厘米的水压13.主传动轴:外置式传动,Φ16MMSUS304不锈钢轴14.被传动轴:Φ12MMSUS304不锈钢轴,配Φ35MMPP输送滚轮及O型圈,轨道两端装有PP导向挡边轮,被动轴两端采用塑料轴承支承15.输送滚轮:所有PP输送滚轮为机加工而成16.传动齿轮:主、被动齿轮均由日本无羽化工PVDF原料注塑而成,螺旋型齿轮M=2.5,整机传动齿轮采用泡水式润滑17.机体材料:整机全部为保定力达公司产PVC板,板厚12MM、10MM,颜色为象牙白18.机体上盖:10MM厚斜坡式透明PVC盖板19.电器柜控制:置于进料口一侧,三色指示灯,声光报警,机体至电箱3米电线位置,用软管连接,需方负责配电到电柜箱内20.整机控制:人机界面和PLC控制,具有省水、省电、堵板报警、计数功能,液箱设有低液位停机保护功能,以避免液泵因空载而受损21.电器元件:主要采用日本、韩国、法国、台湾等名牌产品,确保整机工作的可靠性和稳定性22.喷嘴:采用易拆扇形塑料喷嘴23.泵浦:采用日本进口磁力泵及国产不锈钢泵,运行平稳可靠24.风泵:台湾产品25.切液风刀及吹干斜风刀,上下风量分别可调26.液箱放置:一半位于机体内侧,另一半位于机体外侧,既方便清洗及维护,又节省厂房空间27.排水布置:溶液、污水、溢流可分性质按几套管路与相应球阀连接在一起,放置在机体一侧28.上下水、排风:供方只负责机体本身长度,机体以外由需方负责29.排风布置在机体上侧,线槽布置在机体后侧上方30.总进水管规格:DG25(外径为Φ32MM)31.总排水管规格:DG80(外径为Φ90MM)32.排气管规格:DG150(外径为Φ160MM)四、设计特点:1.双层可拆式密封隔离系统:设备的生产空间和传动空间被完全隔离,令传动可能产生的粉尘不会污染生产区域,分隔系统采用可拆式系统构成,方便清洗及设备维护,生产区域的生产温度不会影响外机身板,生产区域后侧设有抽气,保证洁净的生产环境2.可独立调速之刷洗系统:每组毛刷均设有独立电机及调速器,速度单独可调3.多段报警系统:设备内设有2~3M间隔左右卡板报警系统,把有可能产生的堵玻璃情况和地段显示出来,让操作人员及时清楚发现卡板地点,在最短时间内把问题解决,把损失减至最小4.风刀阻气功能:在洗涤剂洗前后均设有风切段防止碱气泄漏,保证生产环境5.材料使用特点:传动齿轮使用带自润滑之日本原料PVDF材料螺旋齿轮,机身为象牙色保定力达公司PVC板,传动轴为SUS304不锈钢棒料,所有管道为U-PVC6.组合式设计:设备为组合式设计方便装拆,以便日后工艺变化增减功能,地脚可容许设备的水平高度有±20MM的调整,方便客户配套其他机组使用7.内置式倾斜液箱:一半位于机体内侧,另一半位于机体外部,既方便清洗及维护,又节省厂房空间,管道为可折式设计,可以进行定期拆换清洗,液箱底部采用微倾斜设计及底部排水,保证液体完全排出液箱外,不会积留药液8.易拆式喷嘴设计:喷嘴采用易折式扇形塑料喷嘴,极易拆除进行清洗,保障生产效率9.齿轮润滑方式:整机传动齿轮采用泡水式润滑(同步带传动处除外)五、设备分段叙述:A、第一单元(进料→洗涤剂刷洗):1.本段长度:2320 MM(400→1920)2.传动电机:台湾亿邦减速马达,功率为0.4KW,速比为1:303.刷洗马达功率:90W×6台台湾亿邦调速马达,自带冷却风扇,毛刷由联轴器直接联接,转速可跟据实际情况调节4.刷辊类型:Φ80×380MM 6条美国杜邦612尼龙软毛刷棍,刷辊布置为4上,颜色为白色,刷丝直径Φ0.12MM,刷辊为不锈钢整体螺旋毛刷,毛刷轴径为Φ25MM5.刷子转速:0-450转/分钟,配有调速器,转速独立可调6.毛刷调整:手动左右同步调整,每个毛刷装有百分表,可显示每次调整量,每圈升降0.05MM,对不同厚度的玻璃毛刷上下调整可实行量化控制,毛刷升降机构采用铝合金材料表面喷塑处理7.喷管设计:每根毛刷配两根喷管,上喷管数量为12根,下喷管为6根,共18根,Φ26mmPVC管制作8.喷嘴类型:选用易拆式扇型塑料喷嘴,每根喷管喷嘴数量为5个,每个喷嘴流量为1.6L/MIN9.喷液压力:上喷管为1.0KG左右,下喷管为0.5KG(由球阀调节),喷嘴流量为1.6L/MIN10.压力监示:配有隔膜压力表6个,压力表量程为2KG11.喷洗方式:循环喷洗,定期更换12.泵浦:日本进口Pan World磁力泵,型号:NH-401PW 磁力泵,功率:0.75KW13.使用温度和加热管功率:45±2度,加热管功率为3KWX2,材料:SUS304不锈钢加热管14.温度控制:进口温控仪,日本欧姆龙,超温保护装置(PID控制,微电脑自整定)15.液箱容积:200L16.液位控制:浮球式液位开关,具有低液位保护功能17.过滤器及棉芯规格:两支10"单芯过滤器并联使用,线绕滤芯,过滤精度为10μm18.输送结构:主传动轴为Φ16MMSUS304不锈钢轴,玻璃输送轴为Φ12MM SUS304不锈钢轴配穿PP输送轮,轨道两端装有PP导向挡边轮,输送轮上装有O型圈,主传动齿轮采用日本无羽化工PVDF 原料注塑而成的螺旋齿轮19.主要功能:利用毛刷+洗洁剂对玻璃表面的大颗粒污物进行物理性清洗,每个上毛刷下方均装有一体式PP轮支撑,下毛刷的上方装有一体式PP轮支撑输送,防止薄玻璃在毛刷压力作用下断裂或速度失控,每个毛刷前后均装有2个直径Φ12MM的不锈钢棒套PP导轮作压轮,防止玻璃在毛刷的作用下移位20.排气:抽风筒,配有水气分溜器,气量调节阀21.机体材料:12MM和10MM保定力达公司PVC板22.急停开关:一套B、第一单元(超声波清洗):1本段长度:1360 MM(640→720)2传动电机:台湾亿邦减速马达,功率为0.4KW,速比为1:303超声波振板:浸入式不锈钢超声波振板,频率:28KHZ,24个振子,功率1.2KW,共2套4清洗方式:循环清洗,定期更换5泵浦:南方不锈钢泵,型号:CHL4-40,功率:0.75KW6使用温度和加热管功率:加热温度为35±2度,加热管功率为3KW×2,材料:SUS304不锈钢加热管7温度控制:进口温控仪,日本欧姆龙,超温保护装置(PID控制,微电脑自整定)8液箱容积:200L9 排气:抽风筒,配有水气分溜器,气量调节阀10 机体材料:12MM和10MM保定力达公司PVC板C、第三单元(液切→纯水刷洗):1.本段长度:1680 MM2.传动电机:台湾亿邦减速马达,功率为0.4KW,速比为1:303.刷洗马达功率:90W×4台湾亿邦调速马达,自带冷却风扇,毛刷由联轴器直接联接,转速可跟据实际情况调节4.刷辊类型:Φ80×380MM4条美国杜邦612尼龙软毛刷棍,刷辊布置为2上,颜色为白色,刷丝直径Φ0.12MM,刷辊为不锈钢整体螺旋毛刷,毛刷轴径为Φ25MM5.刷子转速:0-450转/分钟,配有调速器,转速独立可调6.毛刷调整:手动左右同步调整,每个毛刷装有百分表,可显示每次调整量,每圈升降0.05MM,对不同厚度的玻璃毛刷上下调整可实行量化控制,毛刷升降机构采用铝合金材料表面喷塑处理7.刷洗段喷管设计:每根毛刷配两根喷管,上喷管数量为8根,下喷管为4根,共12根,Φ26mmPVC管制作8.喷嘴类型:选用易拆式扇型塑料喷嘴,每根喷管喷嘴数量为5个,每个喷嘴流量为1.6L/MIN9.喷液压力:上喷管为1.5KG左右,下喷管为0.5KG(由球阀调节)10.压力监示:配有隔膜压力表4个,压力表量程为4KG11.喷洗方式:循环喷洗,定期更换,水源由后级纯水喷淋溢流补充12.泵浦:南方不锈钢泵,型号:CHL4-40,功率:0.75KW13.使用温度和加热管功率:35度左右,加热管功率为3KWX2,材料:SUS304不锈钢加热管14.温度控制:进口温控仪,日本欧姆龙,超温保护装置(PID控制,微电脑自整定)15.液箱容积:150L16.液位控制:浮球式液位开关,具有中液位控制、低液位保护功能17.过滤器及棉芯规格:10"单芯过滤器,线绕滤芯,过滤精度为5μm18.输送结构:主传动轴为Φ16MMSUS304不锈钢轴,玻璃输送轴为Φ12MM SUS304不锈钢轴配穿PP输送轮,轨道两端装有列式PP 导向挡边轮,输送轮上装有O型圈,主传动齿轮采用日本无羽化工PVDF原料注塑而成的螺旋齿轮19.主要功能:利用毛刷+DI水对玻璃表面的小颗粒污物进行物理性清洗,每个上毛刷下方均装有一体式PP轮支撑,下毛刷的上方装有一体式PP轮支撑输送,防止薄玻璃在毛刷压力作用下断裂或速度失控,每个毛刷前后均装有2个直径Φ12MM的不锈钢棒套PP导轮作压轮,防止玻璃在毛刷的作用下移位20.切液风刀:PVC风刀,上2下1组,上下风刀风量分别可调,并装有气压表监示风刀压力,可实现量化控制21. 切液风泵:台湾升鸿高压风机,型号:EHS-329,功率:0.75KW22. 气源:由风泵经高效过滤器提供23. 风刀与传输轴夹角:0度24. 压力监示:配有气压表3个,压力表量程为5KPa25. 风过滤:进风口为中效过滤,出口为高效过滤器,高效过滤器箱高于液切风刀位置,避免突然停机时玻璃上水从风刀口倒灌入高效过滤器箱,损坏高效过滤器26. 排气:抽风筒,配有水气分溜器,气量调节阀27. 机体材料:12MM和10MM保定力达公司PVC28 机体材料:12MM和10MM保定力达公司PVC板D、第四单元(超声波清洗→液切):1.本段长度:1760MM(1360→400)2.传动电机:台湾亿邦减速马达,功率为0.4KW,速比为1:303.超声波振板:浸入式不锈钢超声波振板,频率:28KHZ,24个振子,功率1.2KW,共2套4.清洗方式:循环清洗,定期更换5.泵浦:南方不锈钢泵,型号:CHL4-40,功率:0.75KW6.使用温度和加热管功率:加热温度为35±2度,加热管功率为3KW×2,材料:SUS304不锈钢加热管7.温度控制:进口温控仪,日本欧姆龙,超温保护装置(PID控制,微电脑自整定)8.液箱容积:200L9. 切液风刀:PVC风刀,上2下1组,上下风刀风量分别可调,并装有气压表监示风刀压力,可实现量化控制10. 切液风泵:台湾升鸿高压风机,型号:EHS-329,功率:0.75KW11. 气源:由风泵经高效过滤器提供12. 风刀与传输轴夹角:0度13. 压力监示:配有气压表3个,压力表量程为5KPa14. 风过滤:进风口为中效过滤,出口为高效过滤器,高效过滤器箱高于液切风刀位置,避免突然停机时玻璃上水从风刀口倒灌入高效过滤器箱,损坏高效过滤器15. 排气:抽风筒,配有水气分溜器,气量调节阀16. 机体材料:12MM和10MM保定力达公司PVCE、第五单元(高压喷淋1→高压喷淋2→中压喷淋→纯水喷淋→末端DI水喷淋):1.本段长度:2000MM(400×5)2.传动电机:台湾亿邦减速马达,功率为0.4KW,速比为1:303.高压喷淋喷管设计:高压喷淋共两级,每级上喷管数量为3根,下喷管为2根,共5根,喷管排列方式为5*4*5,Φ26mmPVC管制作4.喷嘴类型:选用不锈钢喷嘴,每根喷管喷嘴数量为5个和4个交叉排列,每个喷嘴流量为2.0L/MIN5.喷液压力:上喷管为7.0KG左右,下喷管为3.0KG(由球阀调节)6.压力监示:每级配有隔膜压力表2个,压力表量程为10KG7.喷洗方式:循环喷洗,溢流入纯水喷淋液箱8.泵浦:南方不锈钢立式泵,型号:CDL4-10,功率:2.2KW,2台9.液箱容积:100L,2个10.液位控制:浮球式液位开关,具有低液位保护功能,2套11.过滤器及棉芯规格:10"单芯过滤器,线绕滤芯,过滤精度为1μm,2套12.纯水喷淋段喷管设计:纯水喷淋共两级,每级上喷管数量为3根,下喷管为2根,共5根,喷管排列方式为5*4*5,Φ26mmPVC管制作13.喷嘴类型:选用易折式扇型塑料喷嘴,每根喷管喷嘴数量为5个和4个交叉排列,每个喷嘴流量为1.6L/MIN14.喷液压力:上喷管为1.5KG左右,下喷管为0.6KG(由球阀调节)15.压力监示:每级配有隔膜压力表2个,压力表量程为4KG16.喷洗方式:循环喷洗,向前级溢流17.泵浦:南方不锈钢泵,型号:CHL4-40,功率:0.55KW,2台18.液箱容积:100L,2个19.液位控制:浮球式液位开关,具有低液位保护功能,2套20.过滤器及棉芯规格:10"单芯过滤器,线绕滤芯,过滤精度为1μm,2套21.末端DI水喷淋段喷管设计:上喷管数量为4根,下喷管为2根,共6根,喷管排列方式为5*4*5,Φ26mmPVC管制作22.喷嘴类型:选用易拆式扇型塑料喷嘴,每根喷管喷嘴数量为5个和4个交叉排列,每个喷嘴流量为1.9L/MIN23.喷洗方式:喷洗后直接流入前级液箱24.DI水源:DI水喷淋水源由纯水房供应,在纯水总进口处装有10"0.2μ的折叠式过滤器25.DI水控制:手动调节阀及自动电磁阀控制26.流量计:DI水流量通过流量计显示,流量计流量为0-40L/MIN27.机体材料:12MM和10MM保定力达公司PVC板F、第六单元(风刀吹干):1.本段长度:1070MM2.传动电机:台湾亿邦减速马达,功率为0.4KW,速比为1:303.风刀配置:采用不锈钢材料制作的可拆洗不锈钢组合风刀,上下风刀风量独立可调,并装有气压表监示风刀压力,可实现量化控制4.风刀数量:上下2组5.风刀与传输轴夹角:呈25°角斜置6.气源:由风泵经高效过滤器提供7.风泵:台湾升鸿高压风机,型号:EHS-529,功率:2.2KW,共2台8.压力监示:配有气压表4个,压力表量程为10KPa9.风过滤:进风口为中效过滤,出口为高效过滤器,高效过滤器箱高于液切风刀位置,避免突然停机时玻璃上水从风刀口倒灌入高效过滤器箱,损坏高效过滤器10.排气:抽风筒,配有水气分溜器,气量调节阀11.机体材料:12MM和10MM保定力达公司PVC板12.急停开关:一套G、隔热及烘干H、高效风冷+出料J、第七单元(电器控制):1.PVC电气控制柜一台2.整机采用PLC、触摸屏和变频器控制3.PLC选用日本三菱系列产品4.触摸屏选用台湾威纶系列产品5.变频器选用日本三菱产品6.接触器、热继电器选用法国“施耐德”产品7.温控仪选用日本欧姆龙产品8.电线、电缆等为台湾产品六、设备配备功能:1.手动/自动操作功能2.紧急停止功能3.卡板计数装置,玻璃卡板自动报警功能4.液位下限位保护功能5.液位上下限位标示6.异常自动显示7.液位视窗8.故障指示灯七、验收项目:1.测试物:玻璃,尺寸:14X16英寸,厚度:0.55毫米2.传输稳定性:破损率小于0.3%3.测试方法:将玻璃放入清洗机入口,机器传输速度为2米/分钟,在清洗机出口取出玻璃,连续投200片进行测试,统计玻璃破损率八、附注:1.本设备已具备进水、进液、排风、电源等接口,其设备以外的安装、对接工程与此设备无关。

TFT-LCD 製程玻璃基板洗淨原理介紹Nixon Shen 作成(06.04.18)捷胤總合研究所前 言 依實際的TFT-LCD 製造工程流程,從化學氣相沉積(CVD)、微影(Photo)、蝕刻(Etch)、至濺鍍(Sputter)等製程多次重複循環,每一到製程步驟都是潛在性的污染源,可導致(Defect)的生成,造成元件特性失效。

日常見到的污染物如粒子(Particles)、無機物金屬離子(Metal Ions)、有機物雜質(Organic Impurity)、原生氧化薄膜(Native Oxide)和水痕(Water Mark)等因素,對元件的特性都會造成重大影響。

玻璃基板洗淨是TFT 製程中重複使用頻率最高的步驟,在每一道製程步驟之前都必須將玻璃基板表面清洗乾淨,以去除上述之污染物並控制基板表之化學性避免原生氧化物薄膜之生成。

隨著玻璃基板的尺寸愈來愈大,對基板表面的潔淨度要求也不斷提高。

玻璃基板洗淨的目的在於清除基板表面的髒污(Contamination)如圖二所示,如微粒、有機物及無機物金屬離子等雜質,因此必須確保基板在洗淨完成後其電性參數及特性,確保元件的品質與可靠度。

(圖二)要做到基板的洗淨,須先瞭解污染的來源,以及各種污染物在元件可靠度上的不同影響。

表三所列主要是以閘極氧化成完整性來分析考量,因閘極氧化層品質是決定電路之良率、可靠度與性能之關鍵製程步驟。

除了一開始玻璃基板原材料所產生的污染物之外,大部分的污染物是來自機器設備與製程環境。

雖然有不斷的洗淨設備被開發出來,但是最重要的還是避免在製造流程中污染玻璃基板原甚於在製程中將基板洗淨;因此製程設備、環境及材料均需隨時保持潔淨,並隨時監控機台有無微粒產生,長期觀察改善,以符合統計製程控制(Statistic Process Control ,SPC)之管制規格及停機標準。

表面反應化學平衡與作用力在基板洗淨的過程中,反應室周遭空氣、化學藥劑及DI water ,三態之間形成物理化學作用,如氣液態間、液固態間及液態溶液間各有其作用力之產生形成各種物理化學現象,造成基板表面反應平衡(Substance Surface Reaction Chemical Equilibrium)之J E I N.C O .L T D洗淨機制。