沉淀硫酸钡生产工艺技术改造

- 格式:pdf

- 大小:121.46 KB

- 文档页数:3

改性沉淀硫酸钡项目可行性研究报告一、项目简介改性沉淀硫酸钡是一项化工新材料项目,通过对传统沉淀硫酸钡进行改性处理,提高其产品的性能和应用范围。

本报告对改性沉淀硫酸钡项目的可行性进行研究,包括市场需求分析、技术可行性、经济效益和风险评估等方面的内容。

二、市场需求分析1.市场规模:沉淀硫酸钡是一种重要的无机化工原料,广泛应用于涂料、涂料、塑料、橡胶、造纸和电缆等行业。

随着这些行业的快速发展,对沉淀硫酸钡的需求也在不断增加。

2.市场趋势:传统的沉淀硫酸钡存在着颗粒细度不均匀、成品质量不稳定等问题。

改性沉淀硫酸钡通过优化工艺,可以提高产品的质量稳定性和颗粒均一性,更好地满足市场需求。

3.市场竞争:目前国内改性沉淀硫酸钡市场竞争相对较为激烈,存在着一些知名企业的市场垄断现象。

但随着市场需求的增加,还存在一定的市场份额和机会。

三、技术可行性1.技术原理:改性沉淀硫酸钡是在传统沉淀硫酸钡基础上,采用一定的改性剂和工艺,改善其物化性质和加工工艺的材料。

2.技术研发:改性沉淀硫酸钡需要进行工艺优化和改性配方的研发。

可以借鉴国内外类似产品的工艺和经验,通过实验室试验和中试生产逐步优化工艺,并取得相关专利保护。

3.设备投资:改性沉淀硫酸钡的生产设备相对简单,主要包括反应釜、分离设备和干燥设备等。

投资成本相对较低,易于实现。

四、经济效益1.投资收益:改性沉淀硫酸钡项目的投资周期相对较短,一般可以在3-5年内实现投资回收。

由于该产品的应用广泛,销售前景乐观。

2.市场定价:改性沉淀硫酸钡的市场价格相对传统产品有一定的溢价空间,可以根据产品的独特性和优势进行合理定价。

五、风险评估1.市场竞争风险:当前市场竞争激烈,需要根据自身的优势和产品特点确定市场定位,积极寻求市场空白点和新业务领域。

2.技术不稳定风险:改性沉淀硫酸钡的工艺和配方需要通过实验室试验和中试生产进行验证,可能存在技术不稳定的风险,需要做好技术研发和产业化推进。

涂料中沉淀硫酸钡的生产工艺自环保政策收紧以来,涂料行业就一直面临着重重挑战。

但福祸相依,剧烈的危机感和成本压力同时也给了一种粉体材料良好的发展机会,那就是可部分替代钛白粉的沉淀硫酸钡。

作为一种无毒钡盐,沉淀硫酸钡的外观为白色无定型粉末,化学性质稳定,具有很好的耐候性和耐化学性,是一种理化性质优良的基础无机化工原料。

沉淀硫酸钡的生产工艺1传统制备方法目前,国内生产平凡硫酸钡产品大多数采用传统工艺“芒硝-黑灰法”,即根据一定比例将煤粉与重晶石混匀,在1100~1500℃下进行还原反应制取硫化钡(BaS),经浸取、沉降澄清,调控硫化钡和硝水质量浓度分别为130~160g/L和1.2~1.22g/cm3。

钡卤水和芒硝水按一定比例混合,加热至90℃进行复分解反应。

当反应达到等当点或钡卤微过量时,反应完成,将所得硫酸钡和硫化钠浆液进行固液分别。

反应方程式如下:但由于上述工艺所制备的硫酸钡产品,粒度分布宽(平均粒径10μm)且纯度不高,只能作为一般涂料使用,限制了其在高档油漆、涂料中的应用。

2新型制备方法为了使沉淀硫酸钡性能得到良好发挥,国内外的研究学者们一直寻求各种方法来调控BaSO4颗粒的粒径分布和形貌。

目前主要有直接沉淀法、络合沉淀法、微乳液法、微反应器法、离子交换法、表面活性剂法等。

①直接沉淀法直接沉淀法是将反应物在容器中直接混合发生反应生成悬浮物或沉淀,经过滤或离心、洗涤、干燥、研磨制得产品。

这种方法工艺简便、易于掌握、成本较低。

沉淀法制备超细粒子一般是由四个过程构成:一是晶核的形成过程,成为成核过程;二是晶核的长大过程,称为生长过程;三是颗粒团聚和聚集过程;四是干燥过程。

当成核速率小于生长速率时,有利于形成大而少的粗粒子;相反,当成核速率大于生长速率时,有利于行程超细粒子。

另外在反应体系中添加EDTA 能够有效阻挡硫酸钡团聚,从而降低硫酸钡粒径。

②络合沉淀法络合沉淀法是利用乙二胺四乙酸(EDTA)强络合剂与Ba2+鳌合,削减游离Ba2+的同时生成相对稳定的EDTA-Ba络合物。

综合利用盐泥的探讨太原化学工业集团有限公司化工厂秦晋明盐泥是氯碱行业原盐精制过程中所产生的废物。

对于各氯碱厂选用的原盐不同,所产生的盐泥也有所不同。

比如:国外的氯碱企业多选用优质盐或洗涤盐为原料,其产生的盐泥很少,一般用于钙塑材料的添加剂,也有用于水泥,钙镁肥料的生产等。

而且国内的氯碱企业所用的原盐质量较差,产生的盐泥量要大得多,以年产10万t烧碱计,排放盐泥达7千余t。

据调查,全国大多数氯碱企业的盐泥均为弃置堆放,不仅造成环境的污染,资源的浪费还占用大量场所,直接威胁人们的健康。

以海盐为主要原料的氯碱企业所排放的盐泥主要成份是镁盐;以岩盐为主要原料的氯碱企业所排放的盐泥主要成份是钡盐。

本文探讨的是以岩盐为主要原料的氯碱企业所排放盐泥的综合利用,本文以太原化工厂所排放盐泥为对象,采用酸解法,把其中的酸溶性物质与酸不溶物分开,以达到综合利用的目的,经小试、中试得到了比较满意的效果。

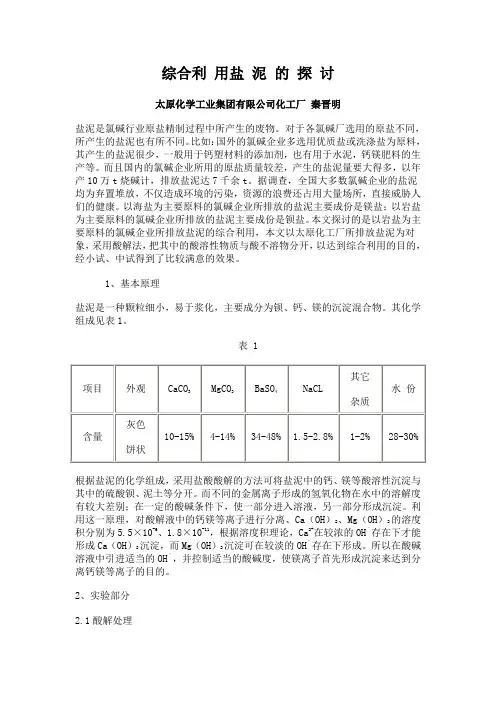

1、基本原理盐泥是一种颗粒细小,易于浆化,主要成分为钡、钙、镁的沉淀混合物。

其化学组成见表1。

表 1根据盐泥的化学组成,采用盐酸酸解的方法可将盐泥中的钙、镁等酸溶性沉淀与其中的硫酸钡、泥土等分开。

而不同的金属离子形成的氢氧化物在水中的溶解度有较大差别;在一定的酸碱条件下,使一部分进入溶液,另一部分形成沉淀。

利用这一原理,对酸解液中的钙镁等离子进行分离、Ca(OH)2、Mg(OH)2的溶度积分别为5.5×10-6、1.8×10-11,根据溶度积理论,Ca2+在较浓的OHˉ存在下才能形成Ca(OH)2沉淀,而Mg(OH)2沉淀可在较淡的OHˉ存在下形成。

所以在酸碱溶液中引进适当的OHˉ,并控制适当的酸碱度,使镁离子首先形成沉淀来达到分离钙镁等离子的目的。

2、实验部分2.1酸解处理根据盐泥中的钙镁等离子的含量,计算出酸解盐泥所需的盐酸总量。

将盐泥置于酸解液中,加入适量的水,搅拌成糊状,在搅拌下缓缓加入适量的工业盐酸最终控制适当的酸碱度,其主要化学反应为:CaCO3+HCL CaCL2+CO2+H2OMgCO3+HCL MgCL2+ CO2+ H2O将酸解液的乳浊液通过压滤器进行分离,清液即为含钙、镁等金属离子的液体,用做下一步的分离。

沉淀硫酸钡生产工艺

沉淀硫酸钡是一种重要的无机化工产品,广泛应用于橡胶、塑料、涂料、造纸等领域。

以下是沉淀硫酸钡的生产工艺介绍。

首先,原料准备。

生产沉淀硫酸钡的主要原料为钡盐和硫酸。

常用的钡盐有硫酸钡、氯化钡等,硫酸可由硫磺氧化得到。

根据生产规模的不同,可以适量调整原料的投入比例。

其次,反应过程。

将硫酸和钡盐以一定的比例加入反应釜中,然后进行搅拌混合并控制反应温度。

通常反应温度为60~90℃,反应时间为2~4小时。

反应完成后,通过过滤将产生的沉淀分离出来。

为了提高沉淀的纯度,可以对沉淀进行多次洗涤。

接下来,沉淀处理。

将分离得到的沉淀加入脱水烘箱中进行干燥处理。

通常沉淀的干燥温度为100~120℃,持续时间为2~4

小时。

干燥后的沉淀可根据需要进行精细加工,如进一步研磨或分级。

最后,产品包装与质检。

将沉淀硫酸钡进行包装,常见的包装方式有编织袋、纸箱等。

同时还需要进行质量检查,主要包括外观质量、化学成分、物理性能等指标的检测,确保产品达到标准要求。

需要特别注意的是,在整个生产过程中需要严格控制各个环节的操作条件,保证反应温度、时间和原料比例的准确性,以提高产品的质量和产量。

同时,要加强生产现场的安全管理,避免发生意外事故。

总之,沉淀硫酸钡的生产工艺包括原料准备、反应过程、沉淀处理、产品包装与质检等环节。

通过科学的工艺控制和质量管理,可以获得高品质的沉淀硫酸钡产品。

涂料行业的“宠儿”:沉淀硫酸钡的制备与应用

自环保政策收紧以来,涂料行业就一直面临着重重挑战。

但福祸相依,强烈的危机感和成本压力同时也给了一种粉体材料良好的发展机会,那就是可部分替代钛白粉的沉淀硫酸钡。

作为一种无毒钡盐,沉淀硫酸钡的外观为白色无定型粉末,化学性质稳定,具有很好的耐候性和耐化学性,是一种理化性质优良的基础无机化工原料。

但所谓出名全凭实力,由于粉体的结构和形貌等因素将直接影响粉体性能的发挥,所以沉淀硫酸钡想要成为大众情人,就需要提高自身品质。

譬如说球形硫酸钡颗粒可提高在有机高聚物材料中的分散性和流动性;平均粒径小于0.2μm的硫酸钡粉体可作为有色颜料的分散剂,使之色调鲜明有光泽——上文提到的硫酸钡可部分取代钛白粉,正是因为它在钛白粉颗粒间有阻隔效果,使钛白颗粒彼此有间隔,提高钛白粉的使用效率,因此涂料行业可借此来缓解钛白粉带来的成本压力。

由于粉体的性能与生产过程密切相关,也就是说生产工艺决定成败。

因此下文便来了解一下沉淀硫酸钡的各种制备工艺及其应用。

一、沉淀硫酸钡的生产工艺

1.传统制备方法

目前,国内生产普通硫酸钡产品大多数采用传统工艺“芒硝-黑灰法”,即按照一定比例将煤粉与重晶石混匀,在1100~1 500℃下进行还原反应制取硫化钡(BaS),经浸取、沉降澄清,调控硫化钡和硝水质量浓度分别为130~160 g/L和1.2~1.22 g/cm3。

钡卤水和芒硝水按一定比例混合,加热至90℃进行复分解反应。

当反应达到等当点或钡卤微过量时,反应完成,将。

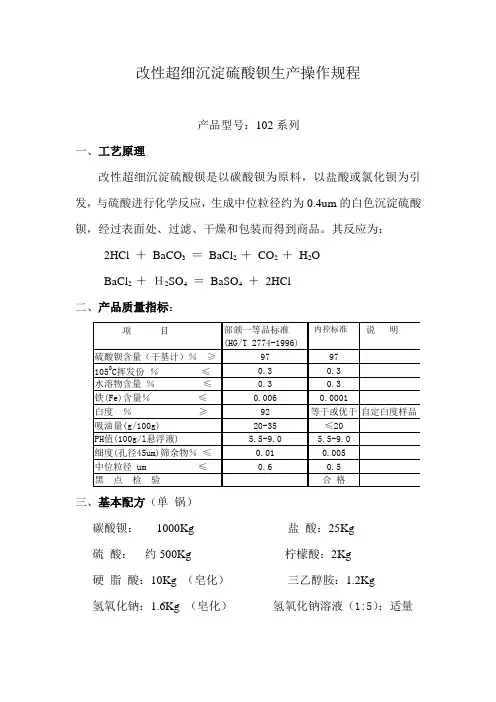

改性超细沉淀硫酸钡生产操作规程产品型号:102系列一、工艺原理改性超细沉淀硫酸钡是以碳酸钡为原料,以盐酸或氯化钡为引发,与硫酸进行化学反应,生成中位粒径约为0.4um的白色沉淀硫酸钡,经过表面处、过滤、干燥和包装而得到商品。

其反应为:2HCl +BaCO3=BaCl2 +CO2 +H2OBaCl2 +H2SO4=BaSO4+2HCl二、产品质量指标:项目部颁一等品标准内控标准说明(HG/T 2774-1996)硫酸钡含量(干基计)% ≥ 9797105O C挥发份 % ≤0.30.3水溶物含量%≤0.30.3铁(Fe)含量% ≤0.0060.0001白度 % ≥92等于或优于自定白度样品吸油量(g/100g)20-35≤20PH值(100g/l悬浮液) 5.5-9.0 5.5-9.0细度(孔径45um)筛余物% ≤ 0.010.005中位粒径 um ≤0.60.5黑 点 检 验合 格三、基本配方(单锅)碳酸钡:1000Kg 盐酸:25Kg硫酸:约500Kg 柠檬酸:2Kg硬脂酸:10Kg (皂化)三乙醇胺:1.2Kg氢氧化钠:1.6Kg (皂化)氢氧化钠溶液(1:5):适量四、生产操作规程1、浆化往浆化槽里加水12M3。

启动搅拌器,在搅拌下徐徐投加3000Kg碳酸钡原料,投料完成后继续搅20分钟。

搅拌下用泵将悬浮液泵至反应锅。

2、合成反应①将浆化好的含1000Kg碳酸钡悬浮液(约4.3M3)在搅拌下泵到反应锅内,加水至6M3,开动反应锅搅拌器。

②打开硫酸贮槽阀门,将硫酸放至中转槽。

启动硫酸泵,将硫酸泵到高位槽;启动吸收塔引风机和反应锅循环泵,往反应锅中倒入25公斤盐酸(或一包氯化钡)(25㎏),③打开硫酸阀门,在搅拌下将硫酸慢慢加入反应锅中,当PH=2-2.2时,停止投加硫酸(控制加酸时间在20-25分钟内完成),开循环泵,继续搅拌观察PH值有无变化,如PH值升高则补加硫酸,至PH值稳定在终点PH=2后再搅拌30分钟。

Author:沉淀硫酸钡制作工艺介绍沉淀硫酸钡碳酸钡可从碳酸钡矿或通过合成沉淀获得,其用途和硫酸钡相似。

“铝水化物”也叫作氢氧化铝,或“轻质氧化铝水化物”,通常是在硫酸铝溶液中加过量的碱沉淀制得。

铝水化物的主要用途是作为基料,在其上沉淀印刷油墨生产中用到的染料和有机调色剂。

铝水化物具有较高的吸油量,化学性质非常活泼,价格较贵,在纺织品和纸张的涂料、以及橡胶的填料中有一定程度的应用。

亮白是25%铝水化物和75%硫酸钡粉的复合颜料,具有较细的组织和耐腐蚀性,主要用在印刷油墨中。

缎白为铝水化物和硫酸钙的共沉淀物,主要用在纸的涂装。

丝白是用氯化钙和钠氧化硅反应制得,主要用于印刷油墨。

除上述各种体质颜料外,还有一种在特殊涂料(如交通标志涂料)中作为填料的玻璃珠,对入射光有相当程度的反射。

当涂料表面磨蚀后,玻璃珠就曝露出来,成为微小的反光球,使夜晚交通标志线的能见度大为改善。

通常的品级有100%过70号筛、85~ 100%过80号筛、15 ~ 55%过1440号筛和0 ~ 10%过230号筛,相对应的粒径分别为0.21、0.177、0.105和0.063 mm。

玻璃珠还可以在广告板、邮箱、方向指针等的涂料中起填料的作用。

合成硫酸钡粉是用含有硫酸离子的水溶液和含有钡离子的水溶液反应制得,其性质和重晶石颜料相似,相对密度为4.18~ 4.40,吸油量为13 ~ 30 g/100 g。

因为合成硫酸钡粉的填充率较低,在涂料的应用中是比较贵重的一种填料。

硫酸钡粉与重晶石颜料一样易于快速沉淀,因此需要注意调节涂料的配方。

其作为涂料的填料对最终产品亮度的影响很小,在印刷油墨、油毡、油布和橡胶中也有一定的应用。

Author:。

![一种沉淀硫酸钡及其制备方法[发明专利]](https://uimg.taocdn.com/4fed199727284b73f34250ab.webp)

专利名称:一种沉淀硫酸钡及其制备方法专利类型:发明专利

发明人:李涛

申请号:CN201510479643.3

申请日:20150807

公开号:CN105153753A

公开日:

20151216

专利内容由知识产权出版社提供

摘要:一种沉淀硫酸钡及其制备方法,按照一定质量比例将钡粉、聚丙烯酸钠盐分散剂、绢云母粉及苯氧乙酸烯丙酯混合后,在砂磨机进行研磨一定时间,研磨后得到混合物的颗粒直径小于等于1.0μm后进行烘干;烘干后在球磨机内进行二次研磨粉粹一定时间得到混合物的颗粒直径小于等于0.8μm;按照一定质量比例向球磨机内加入碳酸钙、二氧化钛和苯氧乙酸烯丙酯进行充分混合即得沉淀硫酸钡。

本发明的制得的沉淀硫酸钡具有以下优点:细度小,分散性好;成本低廉;在生产过程中对环境的污染小,制备方法简单,易操作,适用于工业化生产。

申请人:李涛

地址:437431 湖北省咸宁市通城县大坪乡墨烟村三组

国籍:CN

代理机构:北京科亿知识产权代理事务所(普通合伙)

代理人:汤东凤

更多信息请下载全文后查看。

沉淀硫酸钡生产工艺中低含量硫化钠的水洗方法探索通过对比烛式过滤器与传统分离设备(板框压滤机和卧螺机)的分离及水洗效果对比,选择沉淀硫酸钡和硫化钠分离的最佳工艺组合,从而降低硫酸钡生产的洗水和能耗,达到清洁生产的要求。

标签:沉淀硫酸钡;硫化钠;烛式过滤器;洗水效率1 分离设备简介1.1 硫酸钡生产工艺中传统分离设备工业上用于过滤操作的设备种类很多,按操作方式不同可分为间歇式和连续式两类;按照过滤推动力的不同可分为重力过滤、加压过滤、真空过滤和离心过滤;按照过滤介质的不同可分为粒状介质过滤、织物介质过滤和微空管过滤。

现阶段硫酸钡和低浓度硫化钠分离主要采用板框过滤机和卧螺机,板框压滤机是一种间歇式操作设备,由多块滤板排列而成,但设备的自动化程度低,工人的劳动强度大。

卧螺离心机是一个连续分离设备,所分离的悬浮液(滤液)中固体含量较低(固体回收率可达90%以上)。

在实际生产工艺控制中一般采用固定转速、调节入料量、定时排渣来实现硫酸钡和低浓度碱的自动化连续分离,但卧螺离心机具有功耗大,易堵料,维修技术与带机相比较为复杂等缺点。

1.2 烛式过滤器烛式过滤器是一个全密闭的过滤系统,系统可以全自动控制实现过滤、分离、洗涤、干燥、增稠等功能,过滤器在PLC系统主控下完成各步骤操作,并可根据需要送入DCS集中控制。

其过滤原理是在机壳内部,根据原液物化特性配置烛管等过滤介质,原液被泵入过滤机内,通过特定循环程序形成滤饼层过滤系统,分离成清液和滤饼,清液通过烛管从机壳上部集液管回收,附着在烛管上的滤饼经干燥、反吹后从机体下部回收,根据工艺需求,也可将滤饼以浆液状回收。

2 传统分离设备和烛式过滤器的效果对比将150g/L的硫化钡溶液和300g/L的硫酸钠溶液等摩尔进行复分解反应的反应完成液,经一次板框分离出浓碱后分散为25%固含量的浆料作为原料进行试验。

分别用板框压滤机(简称板框)、卧式螺旋离心机(简称卧螺机)、烛式过滤机三种分离设备进行分离,然后用4倍的水进行水洗分散。

硫酸钡沉淀与c工艺流程英文回答:The process of precipitating barium sulfate with sulfuric acid, also known as the c process, is a common method used in chemical laboratories and industries. This process involves the reaction between barium chloride and sulfuric acid, resulting in the formation of barium sulfate precipitate.To begin the process, I first prepare a solution of barium chloride by dissolving it in water. Then, in a separate container, I prepare a solution of sulfuric acid by adding the acid to water. It is important to add the acid to water slowly and with caution, as the reaction between water and sulfuric acid is exothermic and can release a large amount of heat.Once the solutions are prepared, I slowly add the sulfuric acid solution to the barium chloride solutionwhile stirring continuously. This allows for the reaction between the two compounds to occur and for the bariumsulfate precipitate to form. The reaction can berepresented by the following equation:BaCl2 + H2SO4 -> BaSO4 + 2HCl.After the addition of the sulfuric acid, I continue to stir the mixture for a few minutes to ensure complete reaction and precipitation of the barium sulfate. The precipitate appears as a white, finely divided solid that settles at the bottom of the container.To separate the precipitate from the remaining solution, I use a filtration process. I set up a filter funnel with a filter paper and pour the mixture into the funnel. Thefilter paper retains the solid barium sulfate whileallowing the liquid to pass through. I make sure to washthe precipitate with distilled water to remove anyimpurities or excess reactants.Once the precipitate is collected, I can furtherprocess it for various applications. For example, barium sulfate is commonly used as a filler in paints, plastics, and rubber. It is also used as a contrast agent in medical imaging procedures such as X-rays and CT scans.中文回答:硫酸钡沉淀与c工艺流程是化学实验室和工业中常用的一种方法。

沉淀硫酸钡的生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!沉淀硫酸钡的生产工艺流程一、原料准备阶段在进行沉淀硫酸钡的生产之前,需要进行一系列的原料准备工作。

国内沉淀硫酸钡现状和发展分析方利浮清远莱科新材料有限公司沉淀硫酸钡外观是白色无定形粉末,化学式 : BaSO4 ,分子量:233.39 ,CAS:NO.7727-43-7 ,国家标准:GB/T2889-82 ,相对密度为4.50(15 ℃),熔点为1 580 ℃。

莫氏硬度3.0,折射率1.64,溶解度:20℃:0.00024g/100g水、能吸收有害射线,几乎不溶于水、乙醇、有机溶剂、酸和碱,溶于沸腾热浓硫酸中。

是唯一无毒的常见钡盐,600℃时用碳可还原成硫化钡和二氧化碳。

易与高锰酸钾、碳酸钙或金属硝酸盐制成混晶。

它是一种重要的基础化工原料,主要用途:沉淀硫酸钡因具有化学惰性强,稳定性好、耐酸碱、硬度适中、高白度、高光泽、能吸收有害的x、γ射线等优点,是一种具有环保功能型的材料。

因此广泛用于各种透明增强功能母粒、色母粒、涂料(粉末涂料.汽车漆、船舶漆、外墙漆、防腐漆、)PCB油墨、印刷油墨等.改性塑料(PP、ABS、PE、PS、PA、PBT、PET、家电外壳、薄膜、建材塑料等),弹性体、聚酯、造纸、化妆品等的填料。

还可用作透视肠胃时的吞服剂(称为钡餐),蓄电池的阴极膨胀棒,制造陶瓷、搪瓷的釉面材料,印像纸及铜板纸的表面涂布剂,纺织工业用的上浆剂,玻璃制品用作澄清剂,能起消泡和增加光泽的作用。

可作为防放射线用的防护壁材,用于核设施,原子能工厂,X光实验室等,能起到很好的屏蔽作用。

具有X光显影功能,可用于医用显影纤维和儿童玩具。

用于排水管、音箱、音响可有效的隔绝噪音。

还可用于香料和颜料行业。

1 沉淀硫酸钡工业生产技术现状1.1 芒硝-硫化钡法芒硝法是传统方法,技术成熟,适用性强。

原料为重晶石和芒硝,此法副产品为硫化钠,化学反应如下:BaSO4+4C→BaS+4COBaS+Na2SO4→BaSO4+Na2S具体过程为:将重晶石和煤粉按一定的比例混合,然后从焙烧炉尾部进入,与高温气流逆流接触,在1100~1 500 ℃下进行高温还原反应,反应需要的热量来源是煤粉或重油的燃烧,制取硫化钡熟料(俗称“黑灰”),经过浸取、沉降澄清,使硫化钡质量浓度为130~160 g/L。

沉淀硫酸钡工业清洁生产及污染防治研究王友安1 王勇2 齐国荣3 胡展1(1.十堰市环境科学研究所 湖北十堰442000; 2.十堰市环境保护局 湖北十堰442000;3.竹山县环境监测站 湖北十堰442200) 摘 要 沉淀硫酸钡项目属于基础无机盐化工类项目,由重晶石矿经过煅烧还原、化合、固液分离、干燥、粉磨等工序得到沉淀硫酸钡产品,生产过程中排放出大量的污染物,包括废气、废水、固体废物、噪声等。

在总结该类项目的环保实践经验的基础上,分析了硫酸钡工业的各种污染物的产生情况,并提出了清洁生产及污染防治对策。

关键词 沉淀硫酸钡 污染分析 防治对策Research on Barium Sulfate Precipitation Industrial Cleaner Pro duction and Pollution Preventio n and ControlWAN G You-an1 WAN G Yong2 QI Guo-rong3 HU Zhan1(1.Shi yan Envi ronmental Science Res earch Institute Shiyan,Hubei442000)Abstract The precipitated barium sul fate project belongs t o the foundation inorganic salt chemical indus try class project and it is producted by calcine deoxidized,che mical combinated,Liquid-s olid separated,dry and grinded from barytes.In the production,l ots of conta mina-tions are discharged,including was te gas,was te water,solid waste,nois e and so on.Bas ed on some practical experiences from this kind of environmental protection projects,this article anal yzes each kind of pollutants produced in the barium s ulfate indus try and puts forward the cleaner production and some pollution prevention countermeasures.Keywords precipitated barium s ulfate pollution analyse prevention countermeasures 硫酸钡是一种重要的基础化工原料,广泛地应用于涂料、油墨、橡胶、塑料、陶瓷、医药等行业,同时还是生产其他钡盐的原料。