厚膜导体材料

- 格式:pptx

- 大小:1.21 MB

- 文档页数:23

厚膜电阻和金属膜电阻电阻是电路中最基本的元器件之一,它用于限制电流的流动,从而控制电路的功率和温度。

在电子设备中,常用的电阻有厚膜电阻和金属膜电阻。

本文将详细介绍这两种电阻。

一、厚膜电阻厚膜电阻是指将导体材料通过印刷、喷涂等方式直接印刷在绝缘基板上形成的一种电阻。

其特点是具有较高的功率承受能力、较低的价格和较好的可靠性。

厚膜电阻主要应用于大功率、高频等场合。

厚膜电阻的制作过程包括以下几个步骤:1. 基板选择:通常采用陶瓷基板或玻璃纤维基板,因为它们具有良好的耐热性和耐化学性。

2. 导体材料选择:通常采用银浆或铜浆作为导体材料,因为它们具有良好的导电性和可加工性。

3. 印刷工艺:将导体材料通过印刷、喷涂等方式直接印刷在基板上,并通过加热使其与基板牢固结合。

4. 制程检验:对印刷后的电阻进行测试,以保证其符合要求。

厚膜电阻的优点是功率承受能力强,价格低廉,可靠性高。

但是它也存在一些缺点,如精度不高、温度系数大、频率响应差等。

二、金属膜电阻金属膜电阻是指将金属材料通过真空镀膜技术直接镀在绝缘基板上形成的一种电阻。

其特点是具有较高的精度、稳定性和频率响应能力。

金属膜电阻主要应用于精密仪器、计算机等领域。

金属膜电阻的制作过程包括以下几个步骤:1. 基板选择:通常采用陶瓷基板或玻璃纤维基板,因为它们具有良好的耐热性和耐化学性。

2. 金属材料选择:通常采用铬、镍铬等材料作为导体材料,因为它们具有良好的导电性和可加工性。

3. 真空镀膜工艺:将金属材料通过真空镀膜技术直接镀在基板上,并通过加热使其与基板牢固结合。

4. 制程检验:对镀膜后的电阻进行测试,以保证其符合要求。

金属膜电阻的优点是精度高、稳定性好、频率响应能力强。

但是它也存在一些缺点,如价格昂贵、功率承受能力较弱等。

综上所述,厚膜电阻和金属膜电阻都是常见的电阻类型。

它们各自具有不同的特点和应用场合。

在选择电阻时,需要根据实际需求进行选择,以达到最佳的性能和成本效益。

电子元器件厚膜技术介绍厚膜技术是通过丝网印刷的方法把导体浆料、电阻浆料或介质浆料等材料淀积在陶瓷基板上,经过高温烧成,在基板上形成粘附牢固的膜。

经过连续多次重复,就形成了多层互连结构的电路,该电路中可包含集成的电阻、电容或电感[1]。

厚膜技术主要用于高可靠和高性能的场合,如军事、航空、航天和测试设备中。

这些技术也成功地应用于大批量生产的低成本设备,这些应用领域包括汽车(发动机控制系统、安全防抱死系统等)、通信工程(程控交换机用户电路、微型功率放大器等)、医疗设备和消费电子(家用视听产品)等。

过去,由于材料和工艺技术等各方面的局限,厚膜产品一般用在中低频率。

随着电子整机小型、轻量、多功能、高可靠化的要求日趋迫切,厚膜工艺和材料等各方面也朝高密度、大功率、高频化方向发展。

人们相继开发了适合于微波和RF电路应用的厚膜浆料、基板材料、介质材料和工艺。

这些厚膜技术和材料日益成熟,加上厚膜工艺开发周期短,成本低,适合于大批量生产的特点,应用不断扩大。

90年代迅速发展的共烧陶瓷多芯片组件(MCM-C),是厚膜混合技术的延伸与发展,是厚膜陶瓷工艺的体现。

MCM-C的基板根据烧成温度的不同,分为高温共烧陶瓷(HTCC)基板和低温共烧陶瓷(LTCC)基板两种。

低温共烧陶瓷技术的导体的电阻率较低,介质材料的高频性能好,工艺灵活,能满足各种芯片组装技术的要求,适合于在微波和RF电路应用。

本文从厚膜材料、厚膜细线工艺、低温共烧陶瓷(LTCC)等方面介绍了微波和RF电路中厚膜技术的研究成果及广泛应用。

2 厚膜材料厚膜材料包括厚膜浆料和厚膜基板材料。

厚膜浆料有导体浆料、电阻浆料、介质浆料和包封浆料等。

通用的厚膜基板是陶瓷材料,如96%氧化铝及99%氧化铝、氧化铍和氮化铝陶瓷。

最常用的是96%氧化铝陶瓷。

2.1 厚膜浆料厚膜浆料主要由三部分组成:功能相、粘结相和载体。

功能相决定了成膜后的电性能和机械性能。

在导体浆料中,功能相一般为贵金属或贵金属的混合物。

金基厚膜导体浆料

金基厚膜导体浆料是一种高性能的电子材料,它在电子设备中扮演着重要的角色。

它由金属纳米颗粒和有机载体组成,具有优异的导电性能和机械性能。

金基厚膜导体浆料的优势在于它的稳定性和可靠性,能够适应各种复杂的电子设备应用场景。

同时,它还具有优异的耐腐蚀性和耐磨损性,能够保证电子设备的长期稳定运行。

此外,金基厚膜导体浆料还具有优异的可加工性和可操作性,能够方便地应用于各种制造工艺中。

因此,它在电子设备制造领域中得到了广泛的应用。

金基厚膜导体浆料在电子设备制造领域中的应用非常广泛。

它可以用于制造各种电子元器件,如电阻、电容、电感等。

由于其优异的导电性能和机械性能,金基厚膜导体浆料能够保证电子元器件的稳定性和可靠性,提高电子设备的整体性能。

此外,金基厚膜导体浆料还可以用于制造太阳能电池板。

太阳能电池板是利用太阳能转化为电能的一种装置,而金基厚膜导体浆料可以作为太阳能电池板中的电极材料。

由于其优异的导电性能和耐腐蚀性,金基厚膜导体浆料能够保证太阳能电池板的稳定性和可靠性,提高太阳能电池板的转换效率。

另外,金基厚膜导体浆料还可以用于制造LED灯具。

LED灯具是一种高效、环保的照明设备,而金基厚膜导体浆料可以作为LED灯具中的电极材料。

由于其优异的导电性能和耐磨损性,金基厚膜导体浆料能够保证LED灯具的长期稳定运行和使用寿命。

总之,金基厚膜导体浆料是一种高性能的电子材料,在电子设备制造领域中得到了广泛的应用。

它的优异性能和广泛应用为电子设备制造领域的发展提供了有力的支持。

电子元器件厚膜技术介绍厚膜技术是通过丝网印刷的方法把导体浆料、电阻浆料或介质浆料等材料淀积在陶瓷基板上,经过高温烧成,在基板上形成粘附牢固的膜。

经过连续多次重复,就形成了多层互连结构的电路,该电路中可包含集成的电阻、电容或电感[1]。

厚膜技术主要用于高可靠和高性能的场合,如军事、航空、航天和测试设备中。

这些技术也成功地应用于大批量生产的低成本设备,这些应用领域包括汽车(发动机控制系统、安全防抱死系统等)、通信工程(程控交换机用户电路、微型功率放大器等)、医疗设备和消费电子(家用视听产品)等。

过去,由于材料和工艺技术等各方面的局限,厚膜产品一般用在中低频率。

随着电子整机小型、轻量、多功能、高可靠化的要求日趋迫切,厚膜工艺和材料等各方面也朝高密度、大功率、高频化方向发展。

人们相继开发了适合于微波和RF电路应用的厚膜浆料、基板材料、介质材料和工艺。

这些厚膜技术和材料日益成熟,加上厚膜工艺开发周期短,成本低,适合于大批量生产的特点,应用不断扩大。

90年代迅速发展的共烧陶瓷多芯片组件(MCM-C),是厚膜混合技术的延伸与发展,是厚膜陶瓷工艺的体现。

MCM-C的基板根据烧成温度的不同,分为高温共烧陶瓷(HTCC)基板和低温共烧陶瓷(LTCC)基板两种。

低温共烧陶瓷技术的导体的电阻率较低,介质材料的高频性能好,工艺灵活,能满足各种芯片组装技术的要求,适合于在微波和RF电路应用。

本文从厚膜材料、厚膜细线工艺、低温共烧陶瓷(LTCC)等方面介绍了微波和RF电路中厚膜技术的研究成果及广泛应用。

2 厚膜材料厚膜材料包括厚膜浆料和厚膜基板材料。

厚膜浆料有导体浆料、电阻浆料、介质浆料和包封浆料等。

通用的厚膜基板是陶瓷材料,如96%氧化铝及99%氧化铝、氧化铍和氮化铝陶瓷。

最常用的是96%氧化铝陶瓷。

2.1 厚膜浆料厚膜浆料主要由三部分组成:功能相、粘结相和载体。

功能相决定了成膜后的电性能和机械性能。

在导体浆料中,功能相一般为贵金属或贵金属的混合物。

电子元器件厚膜技术介绍厚膜技术是通过丝网印刷的方法把导体浆料、电阻浆料或介质浆料等材料淀积在陶瓷基板上,经过高温烧成,在基板上形成粘附牢固的膜。

经过连续多次重复,就形成了多层互连结构的电路,该电路中可包含集成的电阻、电容或电感[1]。

厚膜技术主要用于高可靠和高性能的场合,如军事、航空、航天和测试设备中。

这些技术也成功地应用于大批量生产的低成本设备,这些应用领域包括汽车(发动机控制系统、安全防抱死系统等)、通信工程(程控交换机用户电路、微型功率放大器等)、医疗设备和消费电子(家用视听产品)等。

过去,由于材料和工艺技术等各方面的局限,厚膜产品一般用在中低频率。

随着电子整机小型、轻量、多功能、高可靠化的要求日趋迫切,厚膜工艺和材料等各方面也朝高密度、大功率、高频化方向发展。

人们相继开发了适合于微波和RF电路应用的厚膜浆料、基板材料、介质材料和工艺。

这些厚膜技术和材料日益成熟,加上厚膜工艺开发周期短,成本低,适合于大批量生产的特点,应用不断扩大。

90年代迅速发展的共烧陶瓷多芯片组件(MCI\4 C),是厚膜混合技术的延伸与发展,是厚膜陶瓷工艺的体现。

MCM C的基板根据烧成温度的不同,分为高温共烧陶瓷(HTCC基板和低温共烧陶瓷(LTCC基板两种。

低温共烧陶瓷技术的导体的电阻率较低,介质材料的高频性能好,工艺灵活,能满足各种芯片组装技术的要求,适合于在微波和RF电路应用。

本文从厚膜材料、厚膜细线工艺、低温共烧陶瓷(LTCC等方面介绍了微波和RF 电路中厚膜技术的研究成果及广泛应用。

2 厚膜材料厚膜材料包括厚膜浆料和厚膜基板材料。

厚膜浆料有导体浆料、电阻浆料、介质浆料和包封浆料等。

通用的厚膜基板是陶瓷材料,如96%氧化铝及99%氧化铝、氧化铍和氮化铝陶瓷。

最常用的是96%氧化铝陶瓷。

2.1 厚膜浆料厚膜浆料主要由三部分组成:功能相、粘结相和载体。

功能相决定了成膜后的电性能和机械性能。

在导体浆料中,功能相一般为贵金属或贵金属的混合物。

厚膜导电材料的主要特征,影响其性能的因素

答:主要特征:很低的电阻率,容易进行焊接,焊点有良好的机电完整性,与基片的粘附牢固等。

影响因素:功能相(导电体)和粘结剂(玻璃)的优劣,以及基片的化学性质和表面平整度对导体膜的粘附性也有影响。

薄膜导体的要求

答:导电性好、附着性好、化学稳定性高、可焊性和耐焊接性好,成本低

.举例说明电极及电刷材料在电子元件中的应用。

对电极材料的要求:

①应具有优良的导电性能,体积电阻率要小②具有良好的化学稳定性和抗腐蚀性,不易氧化,并且对戒指材料的老化、催化作用要小③应具有良好的机械性能④密度小,热导率大⑤易于焊接具有适当的熔点和沸点⑥材料来源广泛,价格便宜

电刷材料与电阻体匹配要求:①电刷与弹性材料应具有良好的弹性性能、化学稳定性和优良的机械性能,应具有良好的导电性导热性和无磁性②电刷与电阻体要有良好的匹配,接触电阻要小而稳定,磨损要小。

5

.厚膜导电材料有何主要特征?影响其性能的因素有哪些?

厚膜导电材料应具有很低的电阻率,容易进行焊接,焊点有良好的机电完整性,与基片粘附牢固的特点。

影响因素是功能相和粘接剂的优劣。

厚膜导电材料对有机载体的要求:①应是化学惰性物质②能形成悬浮体③有适度的流变性④有适度的挥发性⑤粘接性能好

.对薄膜导体有哪些要求?列出几种常用的薄膜导体材料。

薄膜道题材料分为两类:单元素薄膜和多层薄膜。

要求:导电性好,附着性好,化学稳定性高和耐焊接性好,成本低。

常用材料:铅,镉-金薄膜,钛-金薄膜

在标准软铜中掺杂其他金属对导电率有何影响?

电导率将急剧下降。

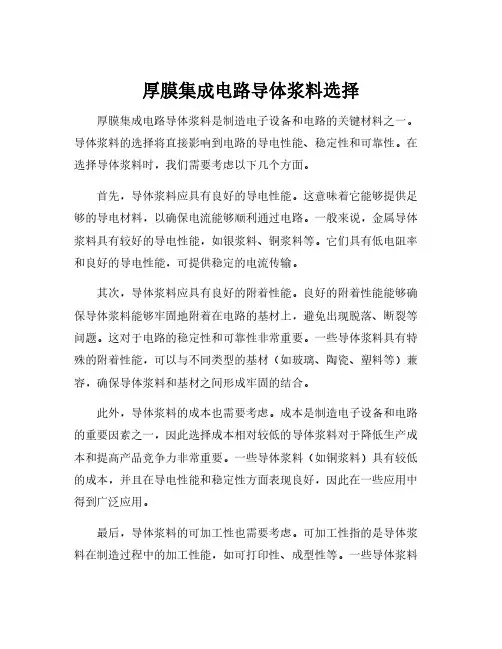

厚膜集成电路导体浆料选择厚膜集成电路导体浆料是制造电子设备和电路的关键材料之一。

导体浆料的选择将直接影响到电路的导电性能、稳定性和可靠性。

在选择导体浆料时,我们需要考虑以下几个方面。

首先,导体浆料应具有良好的导电性能。

这意味着它能够提供足够的导电材料,以确保电流能够顺利通过电路。

一般来说,金属导体浆料具有较好的导电性能,如银浆料、铜浆料等。

它们具有低电阻率和良好的导电性能,可提供稳定的电流传输。

其次,导体浆料应具有良好的附着性能。

良好的附着性能能够确保导体浆料能够牢固地附着在电路的基材上,避免出现脱落、断裂等问题。

这对于电路的稳定性和可靠性非常重要。

一些导体浆料具有特殊的附着性能,可以与不同类型的基材(如玻璃、陶瓷、塑料等)兼容,确保导体浆料和基材之间形成牢固的结合。

此外,导体浆料的成本也需要考虑。

成本是制造电子设备和电路的重要因素之一,因此选择成本相对较低的导体浆料对于降低生产成本和提高产品竞争力非常重要。

一些导体浆料(如铜浆料)具有较低的成本,并且在导电性能和稳定性方面表现良好,因此在一些应用中得到广泛应用。

最后,导体浆料的可加工性也需要考虑。

可加工性指的是导体浆料在制造过程中的加工性能,如可打印性、成型性等。

一些导体浆料具有较好的可加工性,能够通过印刷、涂覆等方式方便地加工成所需形状和结构,提高生产效率和产品质量。

综上所述,选择合适的厚膜集成电路导体浆料是确保电路性能和可靠性的关键步骤。

在选择时,我们应综合考虑导电性能、附着性能、成本和可加工性等因素,并根据具体应用需求进行选择。

在此基础上,密切与导体浆料供应商的合作,进行深入的测试和评估,并不断优化和改进导体浆料的选择和使用,以确保最终的电子设备和电路具有优异的性能和稳定性。

第四章厚膜材料与工艺一、厚膜材料:1、厚膜导体材料:a.厚膜导体中的导体材料分贵金属和贱金属,厚膜与基板的附着力或由导体金属自身的化学结合来实现,或由导体中添加的百分之几的玻璃来实现,对厚膜导体金属的要求主要有下述几点:■电导率高,且与温度的相关性小;■与玻璃不发生反应,不向厚膜介电体及厚膜电阻体中扩散;■与介电体及电阻体的相容性好;■不发生迁移现象;■可以焊接及引线键合;■不发生焊接浸蚀;■耐热循环;■温度变化不发生局部电池,不发生电蚀现象;■资源丰富,价格便宜;b.常见的厚膜导体材料:■Ag:最大的特点是电导率高,最大的缺点是易迁移;■Ag-Pd:使用此导体时,需要进行下述测试:电阻值或TCR、浸润性、耐焊料浸蚀性、迁移性、结合强度、热老化后的强度;■Cu:与贵金属比,Cu具有很高的电导率、可焊接、耐迁移性、耐焊料浸蚀性都好,而且价格便宜,但是Cu在大气燃烧下容易氧化,需要在氮气氛中烧成,而氧含量应控制在几个ppm以下。

另外Cu导体用于G Hz高频带有其优势;■Au:金浆料中有玻璃粘接剂型、无玻璃粘接剂型、混合结合型三种;■金属有机化合物浆料(metallo-organic:MO浆料):优点是便宜、所用设备投资少、可得到致密、均质、平滑的膜层、可光刻制取细线、与电阻体、绝缘体的相容性好等;缺点有:对所用基板表面平滑性要求高、对基板表面及环境的清洁度要求高、由于膜层薄、故导体电阻大、对膜层使用条件有一定要求;2、厚膜电阻材料:到目前为止,已经发表了大量关于各类厚膜电阻体浆料的资料,这些浆料多以Pd-Ag,Ti2O3,添加Ta的SnO,炭黑,RuO2,M2Ru2O7-x(M=Bi,Pb,Al…),MoO3等为主导电成分,经大气中烧成各式各样的厚膜电阻体。

一般讨论厚膜电阻体材料需要从以下几个方面来探讨:粉体粒径、烧成温度及膜结构、粒径对电气特性的影响、添加物的效果、导电机制、电阻体与电极的相互作用等;3、厚膜介质材料:厚膜介质材料通常分为HK(高介电常数)介电体和LK(低介电常数)介电体两大类,前者介电常数K值在数百以上,主要用于厚膜电容器的介电质,后者的K值在10以下,多用于表面钝化、交叉绝缘层、多层布线绝缘层以及低容量电容器等。

厚干膜半导体都是电子制造领域中的术语。

1.厚干膜:

•厚干膜(Thick Film)通常指的是一种用于制造厚膜混合集成电路(Thick Film Hybrid Integrated Circuits, TFHIC)的涂覆材料。

这种材料通常包含有金属颗粒、玻璃粘合剂以及其他添加剂,通过丝网印刷或其他方法涂覆在基材(如陶瓷、金属或塑料)上,然后在高温下烧结,形成导电或绝缘的电路图案。

•厚干膜电路由于其制造工艺简单、成本低、可靠性高、适应性强等特点,广泛应用于各种电子设备中,如传感器、执行器、控制器等。

2.半导体:

•半导体(Semiconductor)是指常温下导电性能介于导体(Conductor)与绝缘体(Insulator)之间的材料。

半导体在集成电路、消费电子、通信系统、光伏发电、照明、大功率电源转换等领域都有应用,如二极管就是采用半导体制作的器件。

•常见的半导体材料有硅、锗、砷化镓等,而硅更是各种半导体器件中最常用的材料,在电子工业中扮演着重要角色。

厚干膜和半导体在电子制造领域有着各自独特的应用,但它们之间也有一定的联系。

例如,在制造某些电子设备时,可能会使用到厚干膜技术来构建电路,而这些电路中就可能包含有半导体器件。