射线透照工艺

- 格式:docx

- 大小:92.55 KB

- 文档页数:12

第四章射线透照工艺前言(一)X射线能量的选择:选择的首要条件时应具有足够的穿透力,但过高对射线照相的灵敏度不利。

因为随管电压的升高,衰减系数μ减少对比度D∆降低,固有不清晰度Ui增大,底片颗粒度增大,其结果是射线照相灵敏度下降。

因此原则是:在保证穿透力的前提下选择能量较低的X射线。

所以,标准规定了对不同厚度允许使用的最高管电压并要求有适当的曝光量(如AB级不小于15mA.min;焦距700)(二)曝光量:E=I.t (或A. t)互易律:当采用铅箔增感屏或无增感屏时,遵守互易律,即只要两者乘积E值不变。

即射线强度和时间相应变化,底片黑度不变。

平方反比定律:辐射强度与距离平方成反比。

(三)焊缝透照方法要考虑的因素:1、必须确定的事项:射线源位置、透照方向、象质计、标记的放置、散射线的屏蔽。

2、必须确定的几何参数:焦距(L1和L2);一次透照长度L3;环焊缝100%,透照时的最少曝光次数N。

3、同时需考虑的相关因素:几何不清晰度U g ;透照厚度比K ; 横向裂纹检出角Q ;有效评定长度Leff 。

100%透照时,相邻两片的搭接长度 L 。

一、关于U g 值的问题:U g :几何不清晰又称半影宽度。

U g =12.L L df JB928-67标准为一固定值,U g =0.2、0.4㎜,要减小U g 值从公式中可以看出提高焦距可以减少U g 。

但要增加曝光量(t 、KV )为了互相的制约,使用德国标准DIN54111规定:A 级dfL1≥7.5L 232B 级dfL 1≥15L 232JB4730-94标准采用此标准并增加了AB 级即:AB 级:dfL1≥10L 232A 级 L 1≥7.5df.L 232AB 级 L 1≥10df.L 232B 级 L 1≥15df.L 232如果把:df=21.L L U g 代入以上公式得:A 级:U g ≤5.71L 231 AB 级:U g ≤101L 231B 级:U g ≤151L 231从公式可以看出U g 是一个变量,它随工件透照厚度(L 2)的增加而有所增加。

射线透照工艺射线透照工艺是指为达到一定要求而对射线透照过程规定的方法、程序、技术参数和技术措施等,也泛指详细说明上述方法、程序、参数、措施的书面文件。

射线透照工艺文件有两种,一种称通用工艺规范,依照有关管理法规和技术标准,结合本单位具体情况(涉及的产品范围和现有设备条件)编制而成。

其内容除包括从试件准备直至资料归档的射线照相全过程,还包括对人员、设备、材料的要求以及一些基本技术数据,如曝光曲线等图表。

另一种称专用工艺,其内容比较简明,主要是与透照有关的技术数据,用于指导给定试件的透照工作。

因其通常用卡片形式填写,所以有时称为透照工艺卡。

工艺条件是指工艺过程中的有关参变量及其组合。

射线透照工艺条件包括设备器材条件,透照几何条件,工艺参数条件,工艺措施条件等。

本章重点介绍一些主要的工艺条件对照相质量的影响及应用选择原则。

4.1 透照设备器材4.1.1 射线源1、射线源分类X射线:400KV以下,可通过调节KV选择能量大小,穿透厚度上限达70-90mm左右。

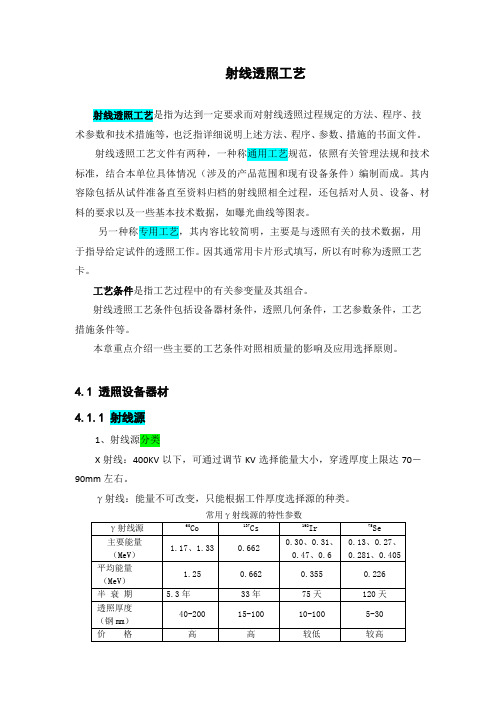

γ射线:能量不可改变,只能根据工件厚度选择源的种类。

高能X射线:由加速器产生,能量1-30MeV,穿透厚度100-300mm,设备昂贵,适用于厚壁容器制造企业。

2、射线能量(射线源种类)的选择考虑因素:穿透力照相灵敏度设备特点选择原则:1)对于较薄材料(50mm以下)的透照,尤其是钢板对接,应优先选择X 射线,可获得较好的照相灵敏度。

2)厚度50以上的透照,采用X射线、γ射线获得的照相灵敏度相近,根据工件及现场情况选择。

3)透照困难的现场,如狭小空间、架空管道等,可考虑采用γ射线。

4)环焊缝X射线透照,焦距满足要求的情况下,尽量采用锥靶周向X射线机,一来可提高工效,二来可减小缺陷影像的畸变。

4.1.2 胶片1、胶片分类按现行承压设备射线检测标准(JB/T 4730.2-2005):胶片系统按照GB/T 19384.1分为四类,即T1、T2、T3和T4类。

第3章 射线透照工艺3.1 射线照相灵敏度的影响因素3.1.1 概述从事射线透照,首先必须编制出透照工艺(严格按透照工艺进行所有的操作),以满足被透照对象对射线照相影像质量的要求,保证检测结果的一致性和可靠性。

评价射线照相影像质量最重要的指标是射线照相灵敏度。

所谓射线照相灵敏度,从定量方面来说,是指在射线底片上可以观察到的最小缺陷尺寸或最小细节尺寸,从定性方面来说,是指发现和识别细小影像的难易程度。

灵敏度有绝对与相对之分,在射线照相底片上所能发现的沿射线穿透方向上的最小缺陷尺寸称为绝对灵敏度。

此最小缺陷尺寸与射线透照厚度的百分比称为相对灵敏度。

显然,用自然缺陷尺寸来评价射线照相灵敏度是不现实的。

为便于定量评价射线照相灵敏度,常用与被检工件或焊缝的厚度有一定百分比关系的人工结构,如金属丝、孔、槽等组成所谓透度计,又称为像质计,作为底片影像质量的监测工具,由此得到灵敏度称为像质计灵敏度。

需要注意的是,底片上显示的像质计最小金属丝直径、或孔径、或槽深,并不等于工件中所能发现的最小缺陷尺寸,即像质计灵敏度并不等于自然缺陷灵敏度。

但像质计灵敏度提高,表示底片像质水平也相应提高,因而也能间接地反映出射线照相对最小自然缺陷检出能力的提高。

对裂纹之类方向性很强的面积型缺陷,即使底片上显示的像质计灵敏度很高,黑度、不清晰度符合标准要求,有时也有难于检出甚至完全不能检出的情况。

面积型缺陷检出灵敏度与像质计灵敏度存在着较大差异。

造成这种差异的影响因素很多,例如焦点尺寸等几何因素的影响,射线透照方向与缺陷平面有一定的夹角而造成透照厚度差减小的影响等。

要提高此类缺陷的检出率,就必须很好考虑透照方向及其他有助于提高缺陷检出灵敏度的工艺措施。

射线照相灵敏度是射线照相对比度(小缺陷或细节与其周围背景的黑度差)、不清晰度(影像轮廓边缘黑度过渡区的宽度)和颗粒度(影像黑度的不均匀程度)三大要素的综合结果,三大要素又分别受到不同工艺因素的影响。

中华人民共和国国家标准钢管环缝熔化焊对接接头射线透照工艺和质量分级GB/T12605—90 Methods Of radiographic inspectionand uality classification of circumferential fusion welded butt jointsin steel pipes and tubes本标准参照采用国际标准ISO 1106—3—1984《熔化焊对接焊缝射线照相的推荐方法第三部分:壁厚50mm以下的钢管环缝熔化焊焊缝1 主题内容与适用范围本标准规定了钢管环缝熔化焊对接接头(以下简称焊缝)射线透照工艺方法及质量评定分级。

本标准适用于管壁厚为3~120mm的低碳及低合金钢管焊缝,对焊制管件(三通、弯头)、焊管(纵缝、螺旋缝)及不锈管焊缝也可参照使用。

本标准不适用于摩擦焊、闪光焊等机械方法施焊的焊缝。

2 引用标准GB 3323 钢熔化焊对接接头射线照相和质量分级GB 4792 放射卫生防护基本标准GB 5618线型象质计GB 6417 金属熔化焊焊缝缺陷分类及说明GB 9445 无损检测人员技术资格鉴定规则ZBJ04 004 射线照相探伤方法SD 143 电力建设施工及验收技术规范(钢制承压管道对接焊缝射线检验篇)3 检验人员3.1 从事射线检验的人员,必须持有国家有关部门颁发的,并与其工种和级别相适应的资格证书;同时,亦需持有国家卫生防护部门颁发的射线安全操作资格证书。

3.2 底片评判人员必须具有二、三级资格证书,视力不低于1.0。

3.3 射线检验人员应按照GB 4792的规定进行身体检查,并符合要求。

4 表面状态4.1 焊缝及热影响区的表面质量(包括余高高度)应经外观检查合格。

表面的不规则状态在底片上的图象应不掩盖焊缝中的缺陷或与之相混淆,否则应做适当的修正。

4.2 多层多道手工施焊的横焊焊缝其余高应进行打磨,以满足焊缝质量评定的要求。

5 透照方法5.1 外透法5.1.1 单壁透照法射线源置于钢管外,胶片放置在离射线源最近一侧钢管内壁相应焊缝的区域上,并与焊缝贴紧(见图1)。

中华人民共和国国家标准钢管环缝熔化焊对接接头射线透照工艺和质量分级GB/T12605—90 Methods Of radiographic inspectionand uality classification of circumferential fusion welded butt jointsin steel pipes and tubes本标准参照采用国际标准ISO 1106—3—1984《熔化焊对接焊缝射线照相的推荐方法第三部分:壁厚50mm以下的钢管环缝熔化焊焊缝1 主题内容与适用范围本标准规定了钢管环缝熔化焊对接接头(以下简称焊缝)射线透照工艺方法及质量评定分级。

本标准适用于管壁厚为3~120mm的低碳及低合金钢管焊缝,对焊制管件(三通、弯头)、焊管(纵缝、螺旋缝)及不锈管焊缝也可参照使用。

本标准不适用于摩擦焊、闪光焊等机械方法施焊的焊缝。

2 引用标准GB 3323 钢熔化焊对接接头射线照相和质量分级GB 4792 放射卫生防护基本标准GB 5618线型象质计GB 6417 金属熔化焊焊缝缺陷分类及说明GB 9445 无损检测人员技术资格鉴定规则ZBJ04 004 射线照相探伤方法SD 143 电力建设施工及验收技术规范(钢制承压管道对接焊缝射线检验篇)3 检验人员3.1 从事射线检验的人员,必须持有国家有关部门颁发的,并与其工种和级别相适应的资格证书;同时,亦需持有国家卫生防护部门颁发的射线安全操作资格证书。

3.2 底片评判人员必须具有二、三级资格证书,视力不低于1.0。

3.3 射线检验人员应按照GB 4792的规定进行身体检查,并符合要求。

4 表面状态4.1 焊缝及热影响区的表面质量(包括余高高度)应经外观检查合格。

表面的不规则状态在底片上的图象应不掩盖焊缝中的缺陷或与之相混淆,否则应做适当的修正。

4.2 多层多道手工施焊的横焊焊缝其余高应进行打磨,以满足焊缝质量评定的要求。

5 透照方法5.1 外透法5.1.1 单壁透照法射线源置于钢管外,胶片放置在离射线源最近一侧钢管内壁相应焊缝的区域上,并与焊缝贴紧(见图1)。

目录摘要: (2)前言: (3)1.椭圆成像透照布置的快速确定 (3)2.透照3次时相隔120°和60°的选择 (5)3.曝光参数修正 (6)4、厚壁小径管透照工艺分析 (7)4.1 大厚度比试件透照技术 (7)4.2 管电压 (7)4.3 曝光量 (8)4.4 象质计 (9)5.检测时机 (9)参考文献 (10)浅谈小径管的射线透照工艺摘要:在石油化工装置建设过程中,小径管射线检测的一次拍片成功率往往比较低。

本文介绍了一种快速且不易出错的透照布置方式和分析了2种透照方式的优劣及对透照工艺的优化,以提高小径管的一次拍片成功率。

根据不同的技术标准探讨厚壁小径管对焊接缝X射线探伤的透照工艺。

通过分析,选择出合适的透照工艺,以获得较好的底片质量。

关键字:小径管;透照;曝光参数;X射线探伤;工艺分析On the trail of radiographic tubeSummary:Petroleum chemical plant construction in the process, a film is often relatively low success rate of small diameter tubes ray detection. This paper presents a fast and less error-prone transillumination layout and analysis of the two kinds of ways transillumination transillumination merits and optimization of the process, in order to improve small-diameter tube success rate of a film.Explore the walled small diameter tubes welded seam transillumination technology X-ray detection techniques based on different criteria. By analysis, selection of suitable transillumination process, in order to obtain a better film quality.Keywords: small diameter tubes; transillumination; exposure parameters; X-ray detection; Process Analysis前言:目前在电站锅炉安装和检修中,小径管对接焊缝为数甚多,随着大容量(>1000t/h)、高参数(亚临界压力、540℃)电站锅炉的发展,面临着许多厚壁小径管对接焊缝的检验问题。

创新论坛基于γ射线探伤设备与普通X射线机相比具有以下优点:穿透能力强,探测厚度大;体积小,重量轻,不需要能源,特别适用于高空作业和在用设备的探伤;工作效率高,对环缝和球罐可进行周向曝光和全景曝光;设备故障率低,无易损件;可以连续运行,且不受温度、压力、磁场等外界条件的影响。

因此在大型装置工程施工中,γ射线探伤具有更广泛的应用。

但材料的选用、透照方法和曝光参数直接影响射线照相的底片质量和工作效率。

为满足γ射线透照工艺的技术要求,在沙特RABIGH炼厂施工过程中,我们根据ASME SECⅤ标准,对γ射线探伤做了一些探讨和研究,总结出γ射线透照管道焊缝的一些技术要求。

设备、器材和材料(一)射线源的选用须选用Ir-192或Se-75,当工件厚度大于Ir-192或Se-75的透照能力时可采用Co-60。

(二)胶片胶片的选用应按照SE-1815《工业射线照相胶片体系的标准试验方法》规定的Ⅰ级、Ⅱ级胶片,公称直径≦8的焊缝须使用Ⅰ级的胶片。

胶片处理可采用手工或自动处理,胶片处理应符合SE-94《射线照相试验标准方法指南》第Ⅲ部分的要求。

(三)增感屏当使用增感屏时,须采用铅箔增感屏。

当使用Ir-192和Se-75时,前屏厚度≥0.13mm,当采用Co-60时,前屏厚度≥0.25mm。

(四)像质计可采用DIN、ISO或ASTM系列的线型像质计。

像质计灵敏度值指数应符合ASME SECⅤ标准的要求。

像质计的放置和数量要求:1.像质计应首选放置在射线源侧。

2.当像质计无法放在射线源侧时,可放在胶片侧。

3.像质计置于胶片侧工件表面上时,应附加“F”铅标记,以示区别。

4.双壁单影或单壁单影透照时,当底片有效长度>127mm(5inch)时,须放置两个像质计,一个放置在距离底片有效长度边缘25.4mm处,另一个放置在有效长度中心位置;当底片有效长度≤127mm(5inch)时,须在底片有效长度中间放置一个像质计。

5.周向曝光时,至少放四个像质计,像质计之间的间隔为90°。

射线透照工艺射线透照工艺是指为达到一定要求而对射线透照过程规定的方法、程序、技术参数和技术措施等,也泛指详细说明上述方法、程序、参数、措施的书面文件。

射线透照工艺文件有两种,一种称通用工艺规范,依照有关管理法规和技术标准,结合本单位具体情况(涉及的产品范围和现有设备条件)编制而成。

其内容除包括从试件准备直至资料归档的射线照相全过程,还包括对人员、设备、材料的要求以及一些基本技术数据,如曝光曲线等图表。

另一种称专用工艺,其内容比较简明,主要是与透照有关的技术数据,用于指导给定试件的透照工作。

因其通常用卡片形式填写,所以有时称为透照工艺卡。

工艺条件是指工艺过程中的有关参变量及其组合。

射线透照工艺条件包括设备器材条件,透照几何条件,工艺参数条件,工艺措施条件等。

本章重点介绍一些主要的工艺条件对照相质量的影响及应用选择原则。

4.1透照设备器材4.1.1射线源1、射线源分类X射线:400KV以下,可通过调节KV选择能量大小,穿透厚度上限达70-90mm左右。

Y射线:能量不可改变,只能根据工件厚度选择源的种类。

常用Y射线源的特性参数高能X射线:由加速器产生,能量1—30MeV,穿透厚度100—300mm,设备昂贵,适用于厚壁容器制造企业。

2、射线能量(射线源种类)的选择考虑因素:穿透力照相灵敏度设备特点选择原则:1)对于较薄材料(50mm以下)的透照,尤其是钢板对接,应优先选择X射线,可获得较好的照相灵敏度。

2)厚度50以上的透照,采用X射线、Y射线获得的照相灵敏度相近,根据工件及现场情况选择。

3)透照困难的现场,如狭小空间、架空管道等,可考虑采用Y射线。

4)环焊缝X射线透照,焦距满足要求的情况下,尽量采用锥靶周向X射线机,一来可提高工效,二来可减小缺陷影像的畸变。

4.1.2胶片1、胶片分类按现行承压设备射线检测标准(JB/T4730.2—2005):胶片系统按照GB/T19384.1分为四类,即T1、T2、T3和T4类。

T1为最高类别,T4为最低类别。

胶片系统包括了胶片、增感屏和冲洗条件。

2、胶片选择选择原则:1) A级和AB级射线检测技术应采用T3类或更高类别的胶片,B级射线检测技术应采用T2类或更高类别的胶片。

胶片的本底灰雾度应不大于0.3。

2) 釆用丫射线对裂纹敏感性大的材料进行射线检测时,应采用T2类或更高类别的胶片。

采用Y射线允许采用T3类胶片,但灵敏度应满足要求。

裂纹敏感材料:屈服强度450MPa或抗拉强度540MPa以上,低合金高强钢类如15MnVNR、18MnMoNbR、07MnCrMoR;低合金耐热钢类如 1.0Cr0.5Mo(15CrMo)、1.25Cr0.5Mo(14CrlMo)、2.25Cr-lMo(lCr2Mol);马氏体不锈钢类如lCrl3、2Crl33)当对公称厚度或透照厚度较薄的工件进行Y射线照相时应采用高类别的胶片。

4)对可焊性差的材料或Rm±540MPa高强钢,Y射线照相时应选择T2类或更高类别的胶片。

4.1.3像质计1、像质计分类1)通用型像质计JB/T4730标准引出HB7684—2000增加了小于0.100mm的线径,即17号一0.080mm、18号一0.063mm、19号一0.050mm,.组成了4组像质计:1—7、6—12、10—16、13—19。

2)专用像质计(附录F)一般由5根等径金属丝组成,有特殊要求时也可为3根。

适用于小径管的透照。

1)像质计材料种类应与被检工件材料相适应(对射线的吸收特性相似)。

特殊情况下,采用与工件材料种类不同的像质计时,以低原子序数材料制作的像质计可以用于高原子序数材料制成的工件照相。

即铁(Fe)像质计可以用于镍(Ni)、铜(Cu)材料的照相,但不能用于钛(Ti)、铝(Al)材料的照相。

2)应根据检测技术级别、透照方式和像质计摆放的位置及公称厚度(T)/透照厚度(W)确定像质计灵敏度,从而选用不同组别的像质计。

3)小径管的透照,可选用通用型像质计,也可选用专用像质计。

4.2透照方法(方式)按照检测对象、射线源、被检工件焊缝和胶片之间的位置关系,对接焊缝透照方法可分五大类:纵缝单壁透照、环缝单壁外照、环缝单壁内照、双壁单影、双壁双影细分又可划分如下:外照法中心法F=R 内照法{偏心法F >R偏心法FVR双壁单影直透法t 斜透法双壁双影直透法斜透法纵缝透照「单壁透照双壁透照1、选择透照方式时考虑的因素:1)照相灵敏度灵敏度有明显差异的情况下,应选择灵敏度较高的透照方式。

如单壁透照灵敏度明显高于双壁透照,在两种方式均可采用时,应选前者。

2)缺陷检出特点根据检出缺陷的要求选择。

如单壁外照法对容器内表面裂纹检出较为有利,双壁双影直透法对小径管根部未焊透较为有利。

3)透照厚度差和横向裂纹检出角较小的透照厚度差和横向裂纹检出角有利于提高底片质量和裂纹检出率。

焦距和一次透照长度相同的情况下,单壁内照比单壁外照具有更小的透照厚度差和横向裂纹检出角。

4)一次透照长度各种透照方式的一次透照长度不同,选择选择一次透照长度较大的透照方式可有效提高检测速度。

单壁透照 双壁透照5)操作方便性采用X射线,透照小型容器,外照更为方便,透照球罐,上半球外照方便,下半球内照方便。

6)试件和探伤设备具体情况容器(管道)直径过小时,内照可能导致Ug不满足要求,只能采用外照;移动式探伤设备只能采用外照;周向射线机或Y源透照,内照更能发挥设备优势。

2、透照方式选择原则:(JB/T4730.2—2005)应根据工件特点和技术条件的要求选择适宜的透照方式。

在可以实施的情况下应选用单壁透照方式,在单壁透照不能实施时才允许采用双壁透照方式。

透照时射线束中心一般应垂直指向透照区中心,需要时也可选用有利于发现缺陷的方向透照。

4.3透照工艺参数条件1、射线能量对照相质量的影响选择射线能量的首要因素是对被检工件具有足够的穿透力。

从保证射线照相灵敏度方面考虑,射线能量增高,衰减系数减小,底片对比度降低,固有不清晰度增大,底片颗粒度也增大,其结果射线照相灵敏度(三要素)下降。

但是,如果射线能量过低,穿透力不够,到达胶片的透照射线强度过小,造成底片黑度不足,灰雾度增大。

2、射线能量的选择对于x射线源,能量选择即选择KV,JB/T4730—2005.2中对不同透照厚度允许采用的最高管电压上限作出了限定。

对截面厚度变化大的承压设备,在保证灵敏度要求的前提下,允许采用超 过图1规定的X 射线管电压。

对钢、铜及铜合金材料,管电压增量不应超过50kV ; 对钛及钛合金材料,管电压增量不应超过40kV; 对铝及铝合金材料,管电压增量不应超过30kV 。

•理解:不同材料、不同透照厚度允许采用的最高X 射线管电压与检测技术级别无 关。

扌空制X 射线管电压的主要目的是保证底片的对比度,避免影响小缺陷的检 出率。

截面厚度变化大:以AB 级T3类胶片为基准,如较厚部位黑度为2.0,而较 薄部位的黑度大于4.0。

对于Y 射线源,穿透力取决于射线源的种类。

由于射线源发出的射线能量不可 改变,而用高能射线透照薄工件时,会出现灵敏度下降的现象。

因此,标准对于源 的选择不仅规定了透照厚度的上限,且也规定了透照厚度的下限。

45?89)0 透厚度WSmm注:L —铜及铜合金;2—■钢;3—钛及钛合金;4—铝及铝合金'图1不同透照厚度允许的X 射线最高透照管电压203040506070100Z 200皿兀6050;203.出创甑幌曙名松€表4丫射线源和能*IMeV以上X射线设备的透照厚度范围(钢、不镌钢、锦合金穿)采用源在内中心透照方式,在保证像质计灵敏度达到4.11.3要求的前提下,允许Y射线最小透照厚度取表4下限值的二分之一。

采用其他透照方式,在采取有效补偿措施并保证像质计灵敏度达到4.11.3要求的前提下,经合同各方同意,A级、AB级技术的lr-192源的最小透照厚度可降至10mm,Se-75源的最小透照厚度可降至5mm。

•关于Se-75源:主要由四种线谱(能量)组成,0.13/0.27/0.281/0.405,平均能量0.226,半衰期120天,价格较lr-192源贵,主要适用于压力管道的安装和在用检测(X射线难于满足工期及全位置检测的要求,lr-192源最小透照厚度难于满足要求)。

通常情况下,射线能量的选择原则:在保证穿透的前提下,选择能量较低的射线,以保证射线照相灵敏度。

选择能量较低的射线可以获得较高的对比度,却意味着较低的透照厚度宽容度。

对于透照厚度差较大的工件将产生很大的底片黑度差,底片黑度值超出允许范围。

因此,在透照厚度差较大的工件时,选择射线能量还必须考虑得到合适的透照厚度宽容度,即适当选择较高一点射线能量。

4.3.2焦距1、焦距对射线照相质量的影响焦距(F、f)对照相灵敏度的影响主要表现在几何不清晰度上。

由几何不清晰度定义(定义式:U="•b(或U=匕)可知,焦距F越大,U值越小,底(F-b)g f片上的影象越清晰。

2、焦距的选择为保证射线照相的,标准对透照距离的最小值作出了限制。

JB/T4730.2-2005规定透照距离f与焦点d和工件表面b应满足以下关系:检测技术等级透照距离L1几何不清晰度U值gA级fM7.5d•b2/3UW2/15b i/3gAB级fM10d•b2/3UW1/10b i/3gB级fM15d•b2/3UW1/15b i/3g2由于焦距F=f+b,所以上述关系式也就限制了F的最小值。

f可通过上列关系式计算(有效焦点尺寸d随机提供,b已知),也可利用标准中的诺模图查出。

-50Qr400k300i[1r200氓r100晅r8ft星—60孑50r4D230r芒io-\S3AB级射线检测技术确定焦点至工件衷面距离的诺糅團实际透照时一般并不采用最小焦距值,所用的焦距比最小焦距要大得多。

这是因为透照场的大小与焦距相关。

焦距增大后,匀强透照场范围增大,这样可以得到较大的有效透照长度同时影象清晰度也进一步提高。

但是焦距也不能太大,因为焦距增大后,按原来的曝光参数透照得到的底片其黑度将变小。

若保持底片黑度不变,就必须在增大焦距的同时增加曝光量或提高管电压,而前者降低了工作效率,后者将对灵敏度产生不利的影响。

影响焦距选择的因素:检测技术级别、焦点尺寸、工件厚度(透照方式)焦距的选择有时也与试件的几何形状以及透照方式有关。

例如,为得到较大一次透照长度和较小的横裂检出角,在双壁单影法透照环缝时,往往选择较小的焦距,极限情况下,焦距就是筒体的外径。

采用源在内中心透照方式周向曝光时,只要得到的底片质量符合4.11.2(黑度)和4.11.3(像质计灵敏度)的要求,f值可以减小,但减小值不应超过规定值的50%。

采用源在内单壁透照方式时,只要得到的底片质量符合4.11.2和4.11.3的要求,f值可以减小,但减小值不应超过规定值的20%。