预制混凝土衬砌管片尺寸偏差

- 格式:docx

- 大小:17.17 KB

- 文档页数:2

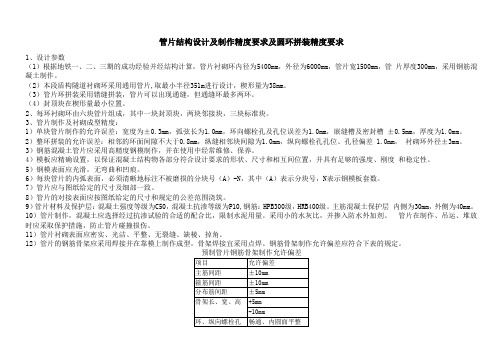

管片结构设计及制作精度要求及圆环拼装精度要求1、设计参数(1)根据地铁一、二、三期的成功经验并经结构计算,管片衬砌环内径为5400mm,外径为6000mm,管片宽1500mm,管片厚度300mm,采用钢筋混凝土制作。

(2)本段盾构隧道衬砌环采用通用管片,取最小半径351m进行设计,楔形量为38mm。

(3)管片环拼装采用错缝拼装,管片可以出现通缝,但通缝环最多两环。

(4)封顶块在楔形量最小位置。

2、每环衬砌环由六块管片组成,其中一块封顶块,两块邻接块,三块标准块。

3、管片制作及衬砌成型精度:1)单块管片制作的允许误差:宽度为±0.3mm,弧弦长为1.0mm,环向螺栓孔及孔位误差为1.0mm,嵌缝槽及密封槽±0.5mm,厚度为1.0mm。

2)整环拼装的允许误差:相邻的环面间隙不大于0.8mm,纵缝相邻块间隙为1.0mm,纵向螺栓孔孔位、孔径偏差 1.0mm,衬砌环外径±3mm。

3)钢筋混凝土管片应采用高精度钢模制作,并在使用中经常维修、保养。

4)模板应精确设置,以保证混凝土结构物各部分符合设计要求的形状、尺寸和相互间位置,并具有足够的强度、刚度和稳定性。

5)钢模表面应光滑,无弯曲和凹痕。

6)每块管片的内弧表面,必须清晰地标注不被磨损的分块号(A)-N,其中(A)表示分块号,N表示钢模板套数。

7)管片应与图纸给定的尺寸及细部一致。

8)管片的对接表面应按图纸给定的尺寸和规定的公差范围浇筑。

9)管片材料及保护层:混凝土强度等级为C50,混凝土抗渗等级为P10,钢筋:HPB300级,HRB400级。

主筋混凝土保护层内侧为30mm,外侧为40mm。

10)管片制作,混凝土应选择经过抗渗试验的合适的配合比,限制水泥用量。

采用小的水灰比,并掺入防水外加剂。

管片在制作、吊运、堆放时应采取保护措施,防止管片碰撞损伤。

11)管片衬砌表面应密实、光洁、平整、无裂缝、缺棱、掉角。

12)管片的钢筋骨架应采用焊接并在靠模上制作成型,骨架焊接宜采用点焊。

混凝土尺寸允许偏差

混凝土尺寸允许偏差是指混凝土制品在生产过程中,其尺寸与设计要求存在一定的偏差范围。

这种偏差是由原材料、生产工艺、设备设施等因素所造成的。

根据国家标准,混凝土制品的尺寸允许偏差应符合以下标准:

1. 长度和宽度的偏差不应超过正负5mm。

2. 厚度的偏差不应超过正负8mm。

3. 钢筋混凝土构件的截面尺寸偏差不应超过正负15mm。

4. 预制混凝土构件的几何尺寸偏差不应超过正负10mm。

在实际生产中,为了控制混凝土制品的尺寸偏差,需要加强生产管理,在原材料采购、生产工艺、设备维护等方面进行严格控制。

此外,在运输、安装过程中也需要注意防止制品受到损坏,进一步保证其尺寸精度。

总之,混凝土制品的尺寸允许偏差对于其质量和使用效果有着重要的影响。

生产过程中需要加强管理,确保其尺寸精度能够符合设计要求。

- 1 -。

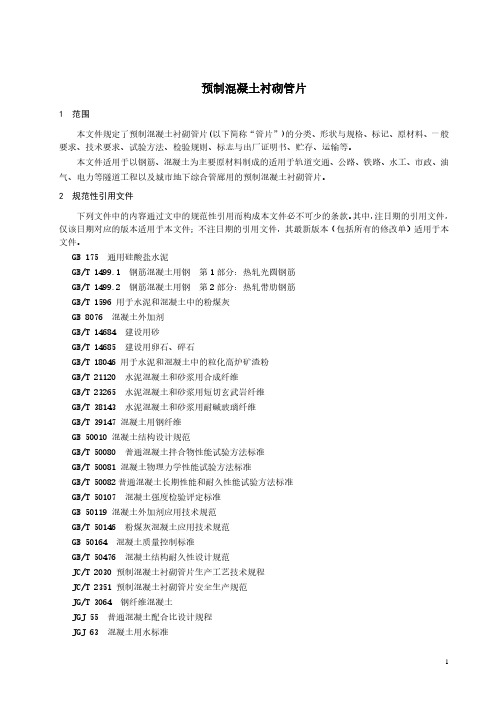

预制混凝土衬砌管片1 范围本文件规定了预制混凝土衬砌管片(以下简称“管片”)的分类、形状与规格、标记、原材料、一般要求、技术要求、试验方法、检验规则、标志与出厂证明书、贮存、运输等。

本文件适用于以钢筋、混凝土为主要原材料制成的适用于轨道交通、公路、铁路、水工、市政、油气、电力等隧道工程以及城市地下综合管廊用的预制混凝土衬砌管片。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 175 通用硅酸盐水泥GB/T 1499.1 钢筋混凝土用钢第1部分:热轧光圆钢筋GB/T 1499.2 钢筋混凝土用钢第2部分:热轧带肋钢筋GB/T 1596 用于水泥和混凝土中的粉煤灰GB 8076 混凝土外加剂GB/T 14684 建设用砂GB/T 14685 建设用卵石、碎石GB/T 18046 用于水泥和混凝土中的粒化高炉矿渣粉GB/T 21120 水泥混凝土和砂浆用合成纤维GB/T 23265 水泥混凝土和砂浆用短切玄武岩纤维GB/T 38143 水泥混凝土和砂浆用耐碱玻璃纤维GB/T 39147 混凝土用钢纤维GB 50010 混凝土结构设计规范GB/T 50080 普通混凝土拌合物性能试验方法标准GB/T 50081 混凝土物理力学性能试验方法标准GB/T 50082普通混凝土长期性能和耐久性能试验方法标准GB/T 50107 混凝土强度检验评定标准GB 50119 混凝土外加剂应用技术规范GB/T 50146 粉煤灰混凝土应用技术规范GB 50164 混凝土质量控制标准GB/T 50476 混凝土结构耐久性设计规范JC/T 2030 预制混凝土衬砌管片生产工艺技术规程JC/T 2351 预制混凝土衬砌管片安全生产规范JG/T 3064 钢纤维混凝土JGJ 55 普通混凝土配合比设计规程JGJ 63 混凝土用水标准JGJ/T 221 纤维混凝土应用技术规程3 术语和定义下列术语和定义适用于本文件。

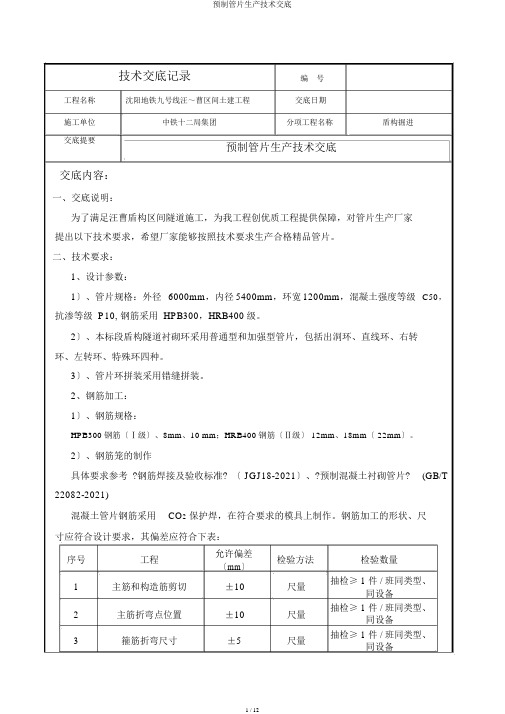

编号工程名称沈阳地铁九号线汪~曹区间土建工程交底日期施工单位中铁十二局集团分项工程名称盾构掘进交底提要预制管片生产技术交底交底内容:一、交底说明:为了满足汪曹盾构区间隧道施工,为我工程创优质工程提供保障,对管片生产厂家提出以下技术要求,希望厂家能够按照技术要求生产合格精品管片。

二、技术要求:1、设计参数:1〕、管片规格:外径6000mm,内径 5400mm,环宽 1200mm,混凝土强度等级C50,抗渗等级 P10, 钢筋采用 HPB300,HRB400级。

2〕、本标段盾构隧道衬砌环采用普通型和加强型管片,包括出洞环、直线环、右转环、左转环、特殊环四种。

3〕、管片环拼装采用错缝拼装。

2、钢筋加工:1〕、钢筋规格:HPB300钢筋〔Ⅰ级〕、8mm、10 mm;HRB400钢筋〔Ⅱ级〕 12mm、18mm〔 22mm〕。

2〕、钢筋笼的制作具体要求参考 ?钢筋焊接及验收标准? 〔 JGJ18-2021〕、?预制混凝土衬砌管片?(GB/T 22082-2021)混凝土管片钢筋采用CO2保护焊,在符合要求的模具上制作。

钢筋加工的形状、尺寸应符合设计要求,其偏差应符合下表:序号工程允许偏差检验方法检验数量〔mm〕1主筋和构造筋剪切±10尺量抽检≥ 1 件 / 班同类型、同设备2主筋折弯点位置±10尺量抽检≥ 1 件 / 班同类型、同设备3箍筋折弯尺寸±5尺量抽检≥ 1 件 / 班同类型、同设备编号工程名称沈阳地铁九号线汪~曹区间土建工程交底日期施工单位中铁十二局集团分项工程名称盾构掘进交底提要预制管片生产技术交底钢筋骨架加工偏差符合下表:序号工程允许偏差检验方法检查数量(mm)钢筋长+5,-10尺量每片骨架检查4 点1宽+5,-10尺量每片骨架检查4 点骨架高+5,-10尺量每片骨架检查4 点间距±10尺量每片骨架检查4 点2受力层距±10尺量每片骨架检查4 点主筋保护层±5尺量每片骨架检查4 点厚度3箍筋间距±10尺量每片骨架检查4 点4分布筋间距±5尺量每片骨架检查4 点3〕、受力筋保护层:外侧50 ㎜,内侧35 ㎜。

预制混凝土衬砌管片生产工艺技术规程(JC/T2030—2023)1 范围本原则规定了盾构施工法用预制混凝土衬砌管片(如下简称管片)产品制造过程中各工序旳工艺技术规定,包括原材料、钢筋骨架、混凝土、模具及组装、成型、蒸汽养护、脱模、修补、后期养护、检查、标志、防腐、产品贮存及运送等。

本原则合用于以钢筋、混凝土为重要原材料制成旳用于轨道交通、公路、铁路、水工、电力、市政等隧道工程旳预制混凝土管片。

2 规范性引用文献下列文献对于本文献旳应用是必不可少旳。

但凡注日期旳引用文献,仅注日期旳版本合用于本文献。

但凡不注日期旳引用文献,其最新版本(包括所有旳修改单)合用于本文献。

GB 175 通用硅酸盐水泥GB 1499.1 钢筋混凝土用钢第1部分:热轧光圆钢筋GB 1499.2 钢筋混凝土用钢第2部分:热轧带肋钢筋GB/T 1596 用于水泥和混凝土旳粉煤灰GB 8076 混凝土外加剂GB/T 18046 用于水泥和混凝土中旳粒化高炉矿渣粉GB/T 21120 水泥混凝土和砂浆用合成纤维GB/T 22082 预制混凝土衬砌管片GB 50010 混凝土构造设计规范GB/T 50080-2023 一般混凝土拌合物性能试验措施原则GB/T 50081-2023 一般混凝土力学性能试验措施原则GB 50119 混凝土外加剂应用技术规范GB 50164 混凝土质量控制原则GB 50204 混凝土构造工程施工质量验收规范GB 50299 地下铁道工程施工及验收规范GB 50446 盾构法隧道施工及验收规范GBJ 82 一般混凝土长期性能和耐久性能试验措施GB/T 50107 混凝土强度检查评估原则GBJ 146 粉煤灰混凝土应用技术规范JG/T 3064-1999 钢纤维混凝土JGJ 52 一般混凝土用砂、石质量及检查措施原则JGJ 55 一般混凝土配合比设计规程JGJ 63 混凝土用水原则CECS 01 混凝土构造耐久性设计与施工指南CECS 53:1993 混凝土碱含量限值原则3 原材料3.1 水泥3.1.1 宜采用强度等级不低于42.5级旳硅酸盐水泥、一般硅酸盐水泥,其性能应符合GB175旳规定。

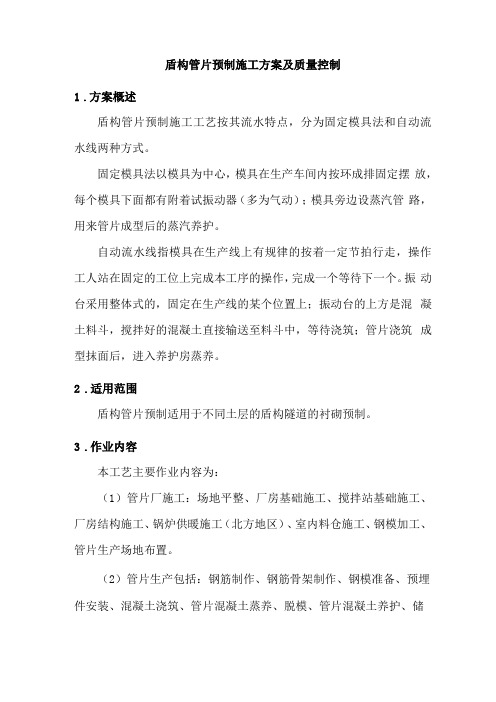

盾构管片预制施工方案及质量控制1.方案概述盾构管片预制施工工艺按其流水特点,分为固定模具法和自动流水线两种方式。

固定模具法以模具为中心,模具在生产车间内按环成排固定摆放,每个模具下面都有附着试振动器(多为气动);模具旁边设蒸汽管路,用来管片成型后的蒸汽养护。

自动流水线指模具在生产线上有规律的按着一定节拍行走,操作工人站在固定的工位上完成本工序的操作,完成一个等待下一个。

振动台采用整体式的,固定在生产线的某个位置上;振动台的上方是混凝土料斗,搅拌好的混凝土直接输送至料斗中,等待浇筑;管片浇筑成型抹面后,进入养护房蒸养。

2.适用范围盾构管片预制适用于不同土层的盾构隧道的衬砌预制。

3.作业内容本工艺主要作业内容为:(1)管片厂施工:场地平整、厂房基础施工、搅拌站基础施工、厂房结构施工、锅炉供暖施工(北方地区)、室内料仓施工、钢模加工、管片生产场地布置。

(2)管片生产包括:钢筋制作、钢筋骨架制作、钢模准备、预埋件安装、混凝土浇筑、管片混凝土蒸养、脱模、管片混凝土养护、储存。

4.质量标准及检验依据《预拌混凝土》(GB14902-2012)《混凝土结构工程施工质量验收规范》(GB50204-2015)《预制混凝土构件质量检验评定标准》(GBJ321-90)《预制混凝土衬砌管片生产工艺技术规程》(JC/T2030-2010) 《预制混凝土衬砌管片》(GB/T 22082-2017)《钢结构工程施工质量验收规范》(GB50205-2017)5.施工工艺流程图工艺流程详见图5-1盾构管片预制施工工艺流程图。

图5-1盾构管片预制施工工艺流程图6.施工步骤及质量控制6.1生产前准备6.2管片预制厂场地布置管片厂建设主要分为混凝土拌合区、管片生产厂房区、管片堆放区、附属配套设施区。

(1)混凝土拌和区(包含室内外料仓)该区域共有3个部分:混凝土拌和站、砂石料待检堆放区、砂石料已检堆放区。

混凝土拌和站的位置需要考虑混凝土原材料的堆放位置、原材料运输、混凝土运输等。

混凝土尺寸允许偏差

混凝土结构在施工中,在尺寸方面的允许偏差是非常重要的。

因为如果尺寸偏差超出了规定的范围,就会影响到混凝土结构的稳定性和整体质量。

那么混凝土尺寸允许偏差是多少呢?

根据国家标准《建筑工程施工质量验收规范》(GB50203),混凝土结构在尺寸方面的允许偏差主要包括以下几个方面:

1、混凝土构件尺寸偏差

混凝土构件的长、宽、高尺寸偏差应符合以下要求:

(1)长度在1000mm以内的构件允许偏差为±5mm,长度在1000mm 以上的构件允许偏差为±10mm。

(2)宽度和高度的允许偏差均为±5mm。

2、混凝土构件平面偏差

混凝土构件的平面偏差应符合以下要求:

(1)长度在1000mm以内的构件允许偏差为±3mm,长度在1000mm 以上的构件允许偏差为±5mm。

(2)构件边缘处的平面偏差允许在±5mm以内。

3、混凝土构件曲率偏差

混凝土构件曲率偏差应符合以下要求:

(1)长度在1000mm以内的构件允许偏差为1.5mm,长度在1000mm 以上的构件允许偏差为2.5mm。

(2)构件边缘处的曲率偏差允许在2mm以内。

除了上述几点,混凝土结构的允许偏差还涉及到其它方面,如水

平度、垂直度等。

因此,在混凝土施工过程中,必须严格按照规范进行施工,以确保混凝土结构的质量和稳定性。

盾构隧道预制混凝土衬砌管片质量缺陷的处理摘要:结合成都地铁4号线土建5标盾构隧道工程预制混凝土管片缺陷处理施工实例,重点阐述了盾构隧道预制混凝土管片缺陷产生的原因并对其进行分析,对表面破皮、裂纹、破损、缺角等质量制定了相应的处理措施并予以实施,使预制混凝土管片达到规范及外观美观的要求。

关键词:地铁4号线;预制混凝土管片;缺陷;处理1工程概况成都地铁4号线土建5标盾构区间为十陵东站~西河镇站,盾构区间左线隧道长度为890.7m,右线隧道长度为892.9m,合计总长1783.6m,为双孔圆形隧道。

线路于十陵东站东端明挖区间开始,沿成洛大道南侧绿化带行进至西河镇站,先后穿成都绕城高速、成昆铁路、进入西河镇站西端明挖区间。

区间隧道纵坡坡度16‰~28‰。

线路最大埋深约18m,最小埋深4.1m。

最小平面曲线半径700m。

区间隧道设计为外径6000mm,内径5400mm的盾构隧道,管片厚度为300mm,管片幅宽采用1500mm,采用圆形装配式钢筋混凝土管片单层衬砌。

每环衬砌环由6块管片组成,其中1块封顶块、2块邻接块、3块标准块。

设计采用了左、右转弯楔形环,通过与标准环的组合来达到满足曲线地段线路拟合及施工纠偏的需要,楔形环楔形量38mm,为双面楔形式。

2015年12月成都地铁4号线土建5标盾构区间隧道管片开始施工,在施工过程中经专项质量检查发现预制混凝土管片受施工温度、浇筑工艺、蒸养护、存储、吊装运输及拼装等因素影响,预制混凝土管片局部出现外观质量缺陷;主要缺陷类型有蜂窝、麻面、粘皮、裂纹、破损、缺角等。

为使管片混凝土达到规范及外观美观的要求,项目部采取了专项处理措施,对外观质量缺陷进行了总结处理。

2、质量缺陷种类、判别标准及产生原因分析2.1质量缺陷种类、判别标准该工程预制混凝土管片结构质量缺陷根据《预制混凝土衬砌管片》GB/T22082-2008分为以下几种,具体缺陷分类及判别标准见表1。

表1 混凝土管片结构外观质量缺陷分类、判别标准表2.2缺陷产生的原因分析2.2.1混凝土管片表面产生蜂窝、麻面、粘皮的原因(1)混凝土塌落度偏大,气体不宜排除。

混凝土预制构件尺寸精度标准一、前言混凝土预制构件是一种由混凝土预制厂生产的预制构件,其生产过程是在工厂的控制条件下进行的。

由于混凝土预制构件是在工厂环境下生产的,其尺寸精度及表面质量都要求较高。

为了确保混凝土预制构件的尺寸精度,需要遵循一定的标准。

本文将介绍混凝土预制构件尺寸精度标准的相关内容。

二、混凝土预制构件的尺寸精度标准1. 尺寸公差混凝土预制构件的尺寸公差应符合下列标准:(1)长度公差:对于长度小于2000mm的构件,长度公差不超过±5mm;对于长度大于2000mm的构件,长度公差不超过±10mm。

(2)宽度公差:对于宽度小于1000mm的构件,宽度公差不超过±5mm;对于宽度大于1000mm的构件,宽度公差不超过±10mm。

(3)厚度公差:对于厚度小于200mm的构件,厚度公差不超过±3mm;对于厚度大于200mm的构件,厚度公差不超过±5mm。

2. 偏差公差混凝土预制构件的偏差公差应符合下列标准:(1)直线度偏差:对于长度小于2000mm的构件,直线度偏差不超过3mm;对于长度大于2000mm的构件,直线度偏差不超过5mm。

(2)平面度偏差:对于面积小于2平方米的构件,平面度偏差不超过3mm;对于面积大于2平方米的构件,平面度偏差不超过5mm。

(3)垂直度偏差:对于高度小于2000mm的构件,垂直度偏差不超过3mm;对于高度大于2000mm的构件,垂直度偏差不超过5mm。

3. 角度公差混凝土预制构件的角度公差应符合下列标准:(1)直角度偏差:对于长度小于2000mm的构件,直角度偏差不超过1.5度;对于长度大于2000mm的构件,直角度偏差不超过2.5度。

(2)斜角度偏差:对于长度小于2000mm的构件,斜角度偏差不超过2度;对于长度大于2000mm的构件,斜角度偏差不超过3度。

4. 其他公差混凝土预制构件的其他公差应符合下列标准:(1)表面平整度:对于表面积小于1平方米的构件,表面平整度不超过2mm;对于表面积大于1平方米的构件,表面平整度不超过3mm。

混凝土预制构件(管片)性能试验方案施工单位:城际GZH-6标项目经理部委托单位:工程名称:城际轨道交通项目试验项目:抗弯性能、抗拔性能、抗渗检漏试验、水平拼装检测单位:市建筑材料工业研究所有限公司编制日期:二〇一三年十一月十六日混凝土预制构件(管片)性能试验方案一、检测概况1、检验依据:《预制混凝土衬砌管片》(GB/T 22082-2008)委托方提供的设计要求。

2、检验项目:抗弯性能、抗拔性能、检漏试验、水平拼装试验。

3、试样规格:采用标准块进行试验,环外径8500mm、环内径7700mm、片宽1600mm、片厚400mm。

4、设计要求:抗弯性能:管片裂缝宽度为0.20mm时,累计外加荷载不小于450kN;抗拔性能:要求螺栓抗拔力不得小于350kN;检漏试验:渗水压力0.8MPa持荷2h,构件各端面均未发现渗水现象,并且各个面的渗水高度不大于50mm;水平拼装尺寸允许偏差应符合表1的规定。

表1 水平拼装尺寸允许偏差5、试验地点:东莞市大朗镇黎贝岭村二、试验方法1、抗弯性能试验方法:(1)采用简支两分点对称集中加荷的方法进行(前视图和俯视图分别见图A和图B)。

两支座为管片环向、端面与内侧面的交线处。

施荷点为管片外圆中部,两集中荷载点距离中点为450mm。

(2)加荷顺序a. 分级采用分级加荷法,每级加荷10kN,加荷完成后,静停1min记录测试仪显示数据及中心点和加荷点及水平位移变量。

当出现第一次裂缝后,静停10min,观察裂缝的开展,记录裂缝的宽度、数量、分布位置和距离,并取本级荷载值为开裂荷载实测值。

可根据设计要求继续测定裂缝宽度为0.20mm时的荷载值,每级加荷10kN(可增设设计值的测试点),加荷完成后,静停1min记录测试仪显示数据及中心点和加荷点及水平位移变量,同时记录裂缝宽度、数量、分布位置和距离,直至裂缝宽度达到0.20mm。

当加荷至测试仪显示数据不再上升时,以此级荷载值为最终破坏荷载,并记录最大裂缝宽度。

预制混凝土衬砌管片尺寸偏差

1、表现形式

预制混凝土衬砌管片的尺寸偏差主要表现在宽度和半弧长的偏差上,预制混凝土衬砌管片的生产尺寸一般都较设计的大0~lmm;由于多数存在正偏差,导致预制混凝土衬砌管片拼装累计偏差,进而使预制混凝土衬砌管片无法拼装。

预制混凝土衬砌管片的生产尺寸偏差容易被人们忽视,只有在三环拼装时才能发现,应引起高度重视。

2、危害

预制混凝土衬砌管片的尺寸偏差会影响预制混凝土衬砌管片的拼装精度、耐久性,甚至影响预制混凝土衬砌管片结构受力从而导致废环。

3、原因分析

(1)生产时,由于相邻模具接触面清理不干净导致合模不严;

(2)端板与侧板连接螺栓未拧紧,导致混凝土胀模;

(3)钢模长期使用变形等。

4、解决方案

(1)加强混凝土浇筑前模具的检查工作,具体检查内容如下:

①组模前必须认真清理模具,特别是模具合缝面的清理;

②组模后应认真检查模具四周的密封胶条是否压紧顺直,对于有缺陷或长度尺寸有偏差的密封胶条必须及时更换,检查模具四周校验刻痕是否对齐;

③模具四周合缝是否严密,侧板及端板的紧锚螺栓是否上紧;

④检查钢模弧度、宽度、夹角和腔高等是否满足规范要求。

(2)加强钢模的检测力度,钢模每生产100次(环)必须进行系统检验,以防止钢模变形。

(3)加强成品预制混凝土衬砌管片尺寸的检验工作,若发现异常应及时进行三环拼装试验。