激光蚀刻电容图形设计

- 格式:doc

- 大小:3.59 MB

- 文档页数:12

触摸屏制造工艺实战与难点[二]ITO 图形制备工艺[二]ITO 图形制备工艺透明导电氧化物薄膜主要包括号In、Zn、Sb和Cd的氧化物及其复合多元氧化物薄膜材料,具有禁带宽、可见光谱区光透射率高和电阻率低,对紫外线的吸收率大于85%,对红外线的反射率大于70%等特性。

透明导电薄膜以掺锡氧化铟(Indium TinOxinde)ITO为代表,广泛地应用于平板显示、太阳能电池、特殊功能窗口涂层及其它光电器件领域,它的特性是当厚度降到1800埃(1埃=10-10米)以下时会突然变得透明,透光率为80%,再薄下去透光率反而下降,到300埃厚度时又上升到80%。

ITO是所有电阻技术触屏及电容技术触摸屏都用到的主要材料,实际上电阻和电容技术触摸屏的工作面就是ITO涂层。

一、ITO的特性ITO就是在In2O3里掺入Sn后,Sn元素可以代替In2O3晶格中的In元素而以SnO2的形式存在,因为In2O3中的In元素是三价,形成SnO2时将贡献一个电子到导带上,同时在一定的缺氧状态下产生氧空穴,形成1020至1021cm-3的载流子浓度和10至30cm2/vs的迁移率。

这个机理提供了在10-4Ω.cm数量级的低薄膜电阻率,所以ITO薄膜具有半导体的导性能。

目前ITO膜层之电阻率一般在5*10-4左右,最好可达5*10-5,已接近金属的电阻率,在实际应用时,常以方块电阻来表征ITO的导电性能,ITO膜之透过率和阻值分别由In2O3与Sn2O3之比例控制,增加氧化锢比例则可提高ITO之透过率,通常Sn2O3:In2O3=1:9因为氧化锡之厚度超过200?时,通常透明度已不够好--虽然导电性能很好。

如用是电流平行流经ITO脱层的情形,其中d为膜厚,I为电流,L1为在电流方向上膜厚层长度,L2为在垂直于电流方向上的膜层长主,当电流流过方形导电膜时,该层电阻R=PL1/dL2式中P 为导电膜之电阻率,对于给定膜层,P和d可视为定值,P/d,当L1=L2时,其正方形膜层,无论方块大小如何,其电阻均为定值P/d,此即方块电阻定义:R□=P/d,式中R□单位为:奥姆/□(Ω/□),由此可所出方块电阻与IOT膜层电阻率P和ITO膜厚d有关且ITO膜阻值越低,膜厚越大。

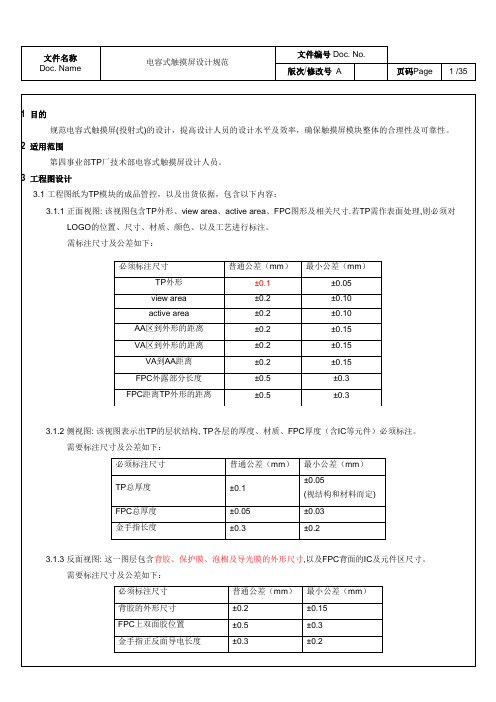

为12um/15um)如上图所示,金属线的长度需保证与ITO Patten接触部分的长度为30um;边缘走线处:在保证金属线与VA区域保持0.5mm距离(0.45mm MIN)的基础上,通过0.3mm*2mm的金属PAD与ITO PAD压合,并通过0.03/0.03的线宽/线距引至FPC bonding区。

压合区域:此区域的PAD,a=b=>0.2mm,考虑到掩膜板的公差0.35mm,所以需保证PAD的长度(有效压合长度)为1.2mm MIN。

并在两边制作如下图所示的FPC热压对位标记;热压对为标记设计详见鉻板设计中的FPC bonding 对位标识。

5.2.4 SiO2Metal除FPC bonding以外,需覆盖SiO2保护(SIO2掩模公差±0.35mm)5.3 铬版各标记设计:铬版上面各标记设计如下5.3.1 切割标记切割记号:尺寸如下图,作用为定位玻璃的切割尺寸,控制玻璃的切割精度,要求切割精度为±0.05mm,此标识仅适用Metal层5.3.2 产品型号模号(metal层专用)排版模号:为便于不良品分析,在每一单粒图形上标示一代号,如”A1,A2,….B1,B2…”,,横向用数字递增,纵向用字母递增,例:TP10293A A15.3.13 玻璃大倒角方向及制作流向记号:如下图所示,玻璃大角一般在左上和右下(ITO面向上);制作流向,一般自下而上。

大角和制作流向用于确定玻璃在制程中的放置;玻璃图形区域大小:500*400mm:玻璃大角方向玻璃流向方向5.3.14 ITO方阻测试块标记:为测试ITO镀膜后的方阻,在非图形区域制作四个尺寸为30mm*30mm的ITO测试方块,由于ITO为透明的材料,故在ITO方块边缘制作线宽为0.2mm*0.2mm的方框(若边框较小,可以调整方块的大小,最小制作为10mm*10mm)具体如下图所示:ITO测试方块金属边框5.3.15 保护蓝胶丝印对位标记:在ITO Glass切割之前要对图案进行保护,即玻璃正反面丝印保护蓝胶,则需要在ITO Glass的MT层上制作对位标记以保证保护蓝胶与玻璃的丝印位置,对位标记设计尺寸如下图所示:5.3.16 形版的命名方法:A.铬版:在该产品的型号前面加上图形铬版的代号MASK;B.菲林版:在该产品的型号前面加上图形菲林的代号SF;如:MASK096064-101A-1、SF096-064-101A-1 5.3.17 走线设计一般情况(mm ) 极限值(mm ) ITO 线粗 尽量粗 0.03(铬版) Metal 线粗 尽量粗 0.03、0.05(铬版) Gap尽量大0.036 ITO Film 结构Sensor 设计ITO Film 结构Sensor 结构暂时有两种,两层ITO Film 和三层ITO Film 结构。

激光蚀刻石墨烯电容介绍激光蚀刻是一种常用的加工技术,可以通过激光在材料表面进行精确的刻蚀。

石墨烯是一种单层碳原子构成的二维材料,具有优异的电学性能和物理特性,因此在电子器件领域受到广泛关注。

本文将探讨激光蚀刻石墨烯电容的相关技术和应用。

石墨烯的电容特性石墨烯作为一种二维材料,具有非常特殊的电学特性。

其具有极高的电子迁移率,可以实现超高频率的电子传输。

此外,石墨烯非常薄且柔韧,可以制备出极薄的电容结构,具有优异的电容性能。

激光蚀刻技术激光蚀刻原理激光蚀刻是利用激光对材料进行热蚀刻,使其表面产生气化和熔融现象,从而实现对材料的刻蚀。

激光的能量浓度非常高,可以在微米尺度上精确刻蚀。

激光蚀刻石墨烯的挑战石墨烯是一种极薄的材料,它在激光照射下容易发生光热效应,使得材料产生变形和氧化等问题。

因此,在激光蚀刻石墨烯时需要考虑这些挑战,以确保制备出高质量的器件。

解决方案:优化激光参数为了克服石墨烯在激光蚀刻中的挑战,可以通过优化激光参数来提高加工效果。

首先,需要选择适当的激光波长和功率。

石墨烯对不同波长的激光具有不同的吸收能力,需要根据具体材料特性来选择合适的激光波长。

同时,功率的选择也非常重要,过高的功率可能会导致石墨烯的氧化和损伤。

解决方案:局部控制激光热效应为了避免石墨烯在激光蚀刻中的光热效应,可以采用局部控制的方法,在加工过程中限制材料的温度升高。

例如,可以利用局部散热装置或者辅助材料来吸收激光的热量,以减少石墨烯的变形和氧化。

激光蚀刻石墨烯电容的应用激光蚀刻石墨烯电容具有广泛的应用前景。

下面将介绍两个重要的应用领域。

电子器件激光蚀刻石墨烯电容可以用于制备高性能的电子器件,例如超高频率放大器和振荡器等。

由于石墨烯具有极高的电子迁移率和低电阻率,可以实现更快的信号传输和更低的功耗。

柔性电子由于石墨烯的柔韧性和极薄性质,激光蚀刻的石墨烯电容非常适合用于柔性电子器件的制备。

柔性电子器件可以应用于可穿戴设备、柔性显示屏等领域,具有重要的应用前景。

激光蚀刻电容图形设计要求1.如图1所示为上线激光蚀刻图形,红色图层为ITO蚀刻线,配合着粉红色图层(银浆蚀刻线)使每个引脚区域绝缘;图1上线图形2.如图2,A区域为激光蚀刻后有效区域,B区域为无效区域,C区域激光蚀刻连接处需要延长0.2mm,可有效避免蚀刻不断现象;图2上线图形3.如图3所示为下线激光蚀刻图形,红色图层为ITO蚀刻线,配合着粉红色图层(银浆蚀刻线)使每个引脚区域绝缘;图3下线图形4.如图4,线段A目的是为了分看区域A和区域B,因下线引脚在两边,所以需要一条阻隔线段;图45.如图5为湿刻图形,红色填充部分为湿刻掉ITO;激光蚀刻图形设计如图6,红色线为激光镭射线,镭射线宽在40um左右;图5图66.如果蚀刻图形内有很多小方框,方框的设计方式应该如图7,“A”位置应该重叠0.2mm,这样可以使激光完全闭合;“B”位置和“C”位置为蚀刻较差处延长部分,每边延长0.2mm;图77.设计图形时尽量减少单条线的数量,这样可以提高蚀刻效率;银浆蚀刻图注意事项1.蚀刻线间距至少为线宽一倍,这样可以提高蚀刻线功能性;即:蚀刻线宽为40um时,设计线间距大于等于80-100um,激光蚀刻后银浆线宽为80um-40um=40um,如下图所示;2.设计的蚀刻线在银浆引脚中间,这要可以避免各种误差引起蚀刻线偏移导致功能不良;3.设计的蚀刻线离银浆边缘大于100um,这要可以避免各种误差引起蚀刻线偏移导致功能不良;4.设计的蚀刻线起点和终点各延长200um,确保蚀刻线把银浆分开,避免产生短路;5.确保设计的每条蚀刻线是一根多段线,避免蚀刻线重叠、多线导致蚀刻烧伤;。

激光蚀刻工艺在半导体制造中的应用近年来,随着科技的发展,半导体制造业迅速崛起,成为推动经济发展的重要力量。

而在半导体制造过程中,激光蚀刻工艺的应用越来越普遍,为半导体行业带来了巨大的变革和发展。

激光蚀刻工艺是一种利用激光束对材料进行加工的技术。

相比传统的化学腐蚀方法,激光蚀刻具有高精度、高效率、无污染等优势。

在半导体制造中,激光蚀刻工艺被广泛应用于刻蚀、去除杂质、修复等环节,为半导体芯片的制造提供了重要的技术支持。

首先,激光蚀刻工艺在半导体制造中的应用可以实现精确的图案刻蚀。

半导体芯片上的电路图案非常复杂,传统的刻蚀方法往往难以满足高精度的要求。

而激光蚀刻工艺可以通过控制激光束的强度和照射时间,精确地刻蚀出所需的图案,使得芯片的制造更加精细化和可靠性。

其次,激光蚀刻工艺在半导体制造中的应用可以实现杂质的去除。

在半导体材料的生产过程中,常常会出现一些不可避免的杂质,这些杂质会对芯片的性能产生负面影响。

传统的去除杂质的方法往往效果有限,而激光蚀刻工艺可以通过激光束的高能量和高密度,将杂质迅速蚀刻掉,从而提高了芯片的质量和可靠性。

此外,激光蚀刻工艺在半导体制造中的应用还可以实现芯片的修复。

在半导体芯片的制造过程中,由于各种原因可能会出现一些瑕疵,传统的修复方法往往效果有限。

而激光蚀刻工艺可以通过激光束的高能量和高精度,将瑕疵部分进行刻蚀修复,从而提高了芯片的产能和利用率。

当然,激光蚀刻工艺在半导体制造中的应用也面临一些挑战。

首先,激光蚀刻设备的成本较高,对于一些中小型企业来说,投入大量资金购买设备可能会造成负担。

其次,激光蚀刻工艺的操作技术要求较高,需要专业人员进行操作和维护。

此外,激光蚀刻工艺对材料的选择也有一定的限制,不同材料对激光的响应不同,需要针对性的调整参数。

总的来说,激光蚀刻工艺在半导体制造中的应用为行业带来了巨大的变革和发展。

它不仅提高了芯片的制造精度和可靠性,还提高了芯片的产能和利用率。

激光蚀刻电容图形设计要求

一、激光银浆蚀刻原理

设备以高频脉冲激光器为光源,以脉冲的形式在焦点位置对加工材料瞬间加热气化以达到去除银浆(或ITO 导电膜)材料的目的,在较高的重叠率下,通过高速振镜使光斑沿设计线段快速扫描,达到蚀刻整条线,使蚀刻线两边银浆分离断开;在此情况下,以振镜高速扫描刻蚀小幅面区域(110*110mm)+平台快速移动方式,CCD自动抓靶定位,实现激光稳定蚀刻银浆或ITO 材料的工艺方法。

二、银浆印刷工艺分析

关于银浆印刷,要注意以下几点:

银浆厚度要均匀,厚度控制在6~8um 左右,无异物和大颗粒;控制银浆边缘厚度变化。

一般印刷精度整板应控制在150um以内;印刷无针孔现象,边缘无锯齿或轻微。

银浆印刷完成,烘干后,随时间的变化,银浆特性也会发生改变,银浆容易脱落;如不在印刷完成后马上蚀刻,一般应付防静电保护膜,或存放在充满保护气体(如氮气)的空间中。

三、银浆线路设计方案

1、两条激光线路的间距应为激光蚀刻(去除)线宽和银线保留线宽之和。

如激光蚀刻线宽为40 微米,银浆保留宽度为50 微米,则设计图形2 条激光线间距(线距)应为90 微米。

为保证激光蚀刻功能,线距应为激光线宽的2 倍以上,即线宽为40 微米时,线距应为80~100 微米。

在图形设计时,银浆蚀刻路径用单线条来表示。

如图1 所示,绿色线条为银浆设计路径,用单线条表示,紫色为印刷银浆外框(左边为引脚),绿色线条2 边黄色线条间部分为银浆需要蚀刻部分演示,如下图银浆蚀刻线宽为40 微米,银浆保留50 微米,2 条设计线路间距为90 微米,在设计图形时,黄线可省略。

图1 银浆激光切割线绘制规范(标注单位:毫米)

图2 实际蚀刻效果

2、在绘制线条的过程中,整个路径线条应使用直线拟合而成,应避免出现圆(如大半径圆弧外形,小圆弧倒角等);如外观,功能等需要,确实需走圆弧,可以用多条线段拟合(整圆可以看成正N 边行,按精度需要选择边数)。

图形完成后,应将每个路径组合成多线段;请勿转换成样条曲线。

3、如图3,设计的蚀刻线在银浆引脚中间,这可以避免各种误差引起蚀刻线偏移导致功能不良。

图3 蚀刻线位于引脚中间图4 多条线线间距一致

4、两条激光线之间的间距在各个位置应保持一致,如图4 转角处。

5、拐角处尽量使用直线或斜线,避免使用较小的倒角圆弧(容易烧伤),最好在整条蚀刻线上不要出现圆弧,如确实需要,请用多条线段拟合。

两条直线相交处不要出现倒角圆弧(特别是小圆弧),如果确实需要,请倒斜角。

如图5 所示:

(a)(b )(c)

图5 转角处不要倒圆角

6、多条直线需要合成一条多段线(避免开、关光处功能不良和提升加工效率),另不要转换成样条曲线。

(a)(b )

图6 转换成多线段

7、最边缘设计银浆线应距银浆边缘大于150 微米安全距离,以防止膜胀缩,印刷偏位等带来的误差,防止蚀刻出银浆边缘。

银浆印刷精度应控制在整版100 微米以内为宜。

图7 边缘银浆线应距银浆边缘150 微米以上

8、激光蚀刻线绘制顺序应保持一致,如下图8所示,绿色线部分均是从上向下绘制,激光也按照这个顺序蚀刻,如果顺序不一致,振镜在高速扫描的时候在转

弯处因为有个弧度的关系会出现线距不均匀的现象。

图8 蚀刻线绘制顺序应保持一致

9、如银浆边缘印刷较厚,可以考虑在引脚和出口处加双线以确保切断,提高良率。

四、ITO 线路设计方案

如果需要银浆与ITO一起蚀刻,则只要应注意每个引脚连接的银浆和

ITO 应与外界其他部分完全绝缘,使每条引脚对应一个封闭空间。

另外,由

于蚀刻银浆和ITO 所需激光能量不同,故在设计时应将银浆蚀刻线与ITO 蚀

刻线分不同图层,其中银浆蚀刻线应避免进入可视区区域。

下面具体就一些

细节具体分析。

目前,银浆ITO 图形有菱形,方形和斜线(单面)等。

1、菱形图形,该种图形由于线路较简单,激光蚀刻效率高。

A )如图9 所示为上线激光蚀刻图形,红色图层为ITO 蚀刻线,配合着粉红色

图层(银浆蚀刻线)使每个引脚区域绝缘;

图9 上线图形

图10上线图形细节

如图10,A 区域为激光蚀刻后有效区域(ITO),B 区域为无效区域,C 区域

激光蚀刻连接处需要延长0.3mm,使之相交,可有效避免蚀刻不断现象;

B)如图11 所示为下线激光蚀刻图形,红色图层为ITO 蚀刻线,配合着粉红色图层(银浆蚀刻线)使每个引脚区域绝缘;

图11 下线图形

图12 下线图形细节

如图12,线段A 目的是为了分开区域A 和区域B,因下线引脚在两边,所以需要一条阻隔线段(注意,线段A为L形,下面有延长0.3mm与主线重合);

2、方块形设计,该种设计图中独立小单元较多,线路复杂,故效率较慢。

设计图形时应尽可能将图形组合,设计成单线段,较少小线段数量,以提高效率,下面提供集中思路。

A) 如图13(a)为湿刻图形,红色填充部分为湿刻掉ITO;激光蚀刻图形设计

如图13(b),橙色线为激光镭射线,镭射线宽在30um 左右;

(a)(b)

图13 ITO 湿刻图该激光镭射图示意

B)设计图形时尽量减少单条线的数量,这样可以提高蚀刻效率;如当设计

类似(图14)图形时,可以按照图7 的作图方式将其设计为一条多段线,线

条起始位置和结尾位置(即4~8 线段长度和1~5 线段长度)需要重合0.3mm;

图14 图15 (左边为修改后)

C)当设计类似(图14)图形时,可以按照图15 左边的作图方式将小线段设计

为一条多段线,线条起始位置和结尾位置需要重合0.3mm;

D )设计封闭图形时,首尾处应有0.3mm 重合处以便连接上。

如图16 所示。

图16 首尾相连

E)可在引脚处将ITO 分隔以调高下段良率。

关于Mark 标设计要求

1、Mark 标采用银浆印刷的方式做成,形状可为实心圆、环形圆、十字线、或圆和十字线组合等规则图形。

图17 不同形状MARK 标

2、Mark 标的尺寸直径在3mm 以内比较合适,印刷边缘轮廓要清晰,在Mark 标底层或以上不要印刷耐酸或视窗保护胶等影响CCD 观测效果的材料,不能有重影,以提高抓靶精度;

3、同一Mark标10mm范围内不要有相同图形靶标存在,以免误抓靶标引起蚀刻偏位;

4、Mark标位置及数量:一般在整个蚀刻材料外围4角对称分布4个靶标以便整

版抓靶;另每pcs 应保留对应靶标,每1pcs产品对应靶标的位置要固定对称,相邻两个单元可实现靶标共用,如印刷精度高,可采用整板对位加工,也可根据印刷情况有选择的分区对位加工,如下图:

图18 MARK标位置

德龙激光AD 事业部

2013-04-09。