6-FANUC数控车编程基础-切槽加工

- 格式:ppt

- 大小:544.00 KB

- 文档页数:8

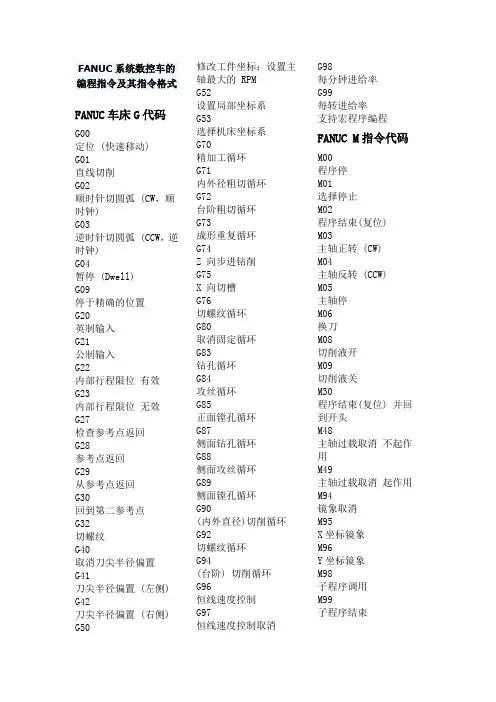

FANUC系统数控车的编程指令及其指令格式FANUC车床G代码G00定位 (快速移动)G01直线切削G02顺时针切圆弧 (CW,顺时钟)G03逆时针切圆弧 (CCW,逆时钟)G04暂停 (Dwell)G09停于精确的位置G20英制输入G21公制输入G22内部行程限位有效G23内部行程限位无效G27检查参考点返回G28参考点返回G29从参考点返回G30回到第二参考点G32切螺纹G40取消刀尖半径偏置G41刀尖半径偏置 (左侧) G42刀尖半径偏置 (右侧) G50 修改工件坐标;设置主轴最大的 RPMG52设置局部坐标系G53选择机床坐标系G70精加工循环G71内外径粗切循环G72台阶粗切循环G73成形重复循环G74Z 向步进钻削G75X 向切槽G76切螺纹循环G80取消固定循环G83钻孔循环G84攻丝循环G85正面镗孔循环G87侧面钻孔循环G88侧面攻丝循环G89侧面镗孔循环G90(内外直径)切削循环G92切螺纹循环G94(台阶) 切削循环G96恒线速度控制G97恒线速度控制取消G98每分钟进给率G99每转进给率支持宏程序编程FANUC M指令代码M00程序停M01选择停止M02程序结束(复位)M03主轴正转 (CW)M04主轴反转 (CCW)M05主轴停M06换刀M08切削液开M09切削液关M30程序结束(复位) 并回到开头M48主轴过载取消不起作用M49主轴过载取消起作用M94镜象取消M95X坐标镜象M96Y坐标镜象M98子程序调用M99子程序结束FANUC系统数控车的编程指令及其指令格式FANUC 0-TD系统G 代码命令代码组及其含义“模态代码” 和“一般” 代码“形式代码” 的功能在它被执行后会继续维持,而“一般代码” 仅仅在收到该命令时起作用。

定义移动的代码通常是“模态代码”,像直线、圆弧和循环代码。

反之,像原点返回代码就叫“一般代码”。

每一个代码都归属其各自的代码组。

在“模态代码”里,当前的代码会被加载的同组代码替换。

数控车床编程与操作指令软件代码免费下载2.1 数控车床编程基础标题:数控车床编程基础4课时一、教学目的:熟悉数控车床的编程特点,熟练掌握数控车床工件坐标系的建立方法和指令。

理解并掌握数控车削的基本指令。

二、教学安排:(一)旧课复习内容:数控机床坐标系的设定规则(5分钟)(二)新课教学知识点与重点、难点:第1节数控车床编程基础一、数控车编程特点(理解)二、数控车的坐标系统(理解)三、直径编程方式(难点)四、进刀和退刀方式理解(理解)五、绝对编程与增量编程(难点)第2节数控车床基本G指令应用一、坐标系设定G50(掌握)G54~G59(掌握)二、基本指令G00、G01、G02、G03、G04、G28(掌握)三、有关单位设定G20、G21、G94、G95(掌握)三、新课内容:2.1数控车床编程基础第一节数控车床编程基础一、数控车编程特点(1) 可以采用绝对值编程(用X、Z表示)、增量值编程(用U、W表示)或者二者混合编程。

(2) 直径方向(X方向) 系统默认为直径编程,也可以采用半径编程,但必须更改系统设定。

(3) X向的脉冲当量应取Z向的一半。

(4)采用固定循环,简化编程。

结合生产实际,用实物、图表直观教学,(5) 编程时,常认为车刀刀尖是一个点,而实际上为圆弧,因此,当编制加工程序时,需要考虑对刀具进行半径补偿。

二、数控车的坐标系统加工坐标系应与机床坐标系的坐标方向一致,X轴对应径向,Z轴对应轴向,C轴(主轴)的运动方向则以从机床尾架向主轴看,逆时针为+C向,顺时针为-C向,如图2.1.1所示:加工坐标系的原点选在便于测量或对刀的基准位置,一般在工件的右端面或左端面上。

图2.1.1数控车床坐标系三、直径编程方式在车削加工的数控程序中,X轴的坐标值取为零件图样上的直径值,如图2.1.2所示:图中A点的坐标值为(30,80),B点的坐标值为(40,60)。

采用直径尺寸编程与零件图样中的尺寸标注一致,这样可避免尺寸换算过程中可能造成的错误,给编程带来很大方便。

数控车加工外圆、切槽、车螺纹工件编程实例更新日期:来源:数控工作室例如图1所示工件,需要进行精加工,其中φ 85mm 外圆不加工。

毛坯为φ 85mm × 340mm 棒材,材料为45钢。

图1 车削编程实例工件以φ85mm 外圆及右中心孔为定位基准,用三爪自定心卡盘夹持φ85mm 外圆,用机床尾座顶尖顶住右中心孔。

加工时自右向左进行外轮廓面加工,走刀路线为:倒角——车螺纹外圆——车圆锥——车φ62mm 外圆——倒角——车φ80mm 外圆——车R 70mm 圆弧——车φ80mm 外圆——切槽——车螺纹。

根据加工要求,采用三把刀具:1号刀车外圆,2号刀切槽,3号刀车螺纹。

精加工程序如下:O0003;N 10 G 50X200.0 Z350.0;工件坐标系设定N 20 G 30 U0 W0 T0101;换1号刀N20 S 630 M 03;N 30 G 00 X41.8 Z 292.0 M 08;快速进给N 40 G 01 X48.34 Z 289.0 F 0.15;车端面N50 Z230.0;车螺纹外圆N60 X50.0;车台阶N70 X62.0 W-60.0;车圆锥N80 Z155. 0;车φ62mm 外圆N90 X78. 0;车台阶N100 X80.0 W-10.0;倒角N110 W-19. 0;车φ80mm 外圆N 120 G 02 W-60.0 I3.25 K-30.0;车R 70mm 圆弧N 130 G 01 Z65.0;车φ80mm 外圆N140 X90. 0;车台阶N 150 G 00 X200.0 Z350.0 T 0100 M 09;退刀N 160 G 30 U0 W0 T0202;换2号刀N170 S 315 M 03;N 180 G 00 X51.0 Z 227 M 08;N 190 G 01 X45. 0 F 0.16;切槽N 200 G 04 O5. 0 ;暂停进给5sN 210 G 00 X51.0;N220 X200.0 Z350.0 T 0200 M 09;N 230 G 30 U0 W0 T0303;换3号刀N240 S 200 M 03;N 250 G 00 X62.0 Z 296.0 M 08;快速接近车螺纹进给刀起点N 260 G 92 X47.54 Z 228.5 F 1.5;螺纹切削循环,螺距为1.5mm N270 X46. 94;螺纹切削循环,螺距为1.5mmN280 X46. 54;螺纹切削循环,螺距为1.5mmN290 X46. 38;螺纹切削循环,螺距为1.5mmN 300 G 00 X200.0 Z350.0 T 0300 M 09;N 310 M 05;N 320 M 30;。

第一节指令详解一、FANUC系统准备功能表表4-1 FANUC 0iMATE-TB数控系统常用G代码(A类)一览表二、FANUC 0i MATE-TB编程规则1.小数点编程:在本系统中输入的任何坐标字(包括X、Z、I、K、U、W、R等)在其数值后须加小数点。

即X100须记作。

否则系统认为所坐标字数值为100×=。

2.绝对方式与增量方式:FANUC-0T数控车系统中用U或W表示增量方式。

在程序段出现U 即表示X方向的增量值,出现W即表示Z方向的增量值。

同时允许绝对方式与增量混合编程。

注意与使用G90和G91表示增量的系统有所区别。

3.进给功能:系统默认进给方式为转进给。

4.程序名的指定:本系统程序名采用字母O后跟四位数字的格式。

子程序文件名遵循同样的命名规则。

通常在程序开始指定文件名。

程序结束须加M30或M02指令。

5.G指令简写模式:系统支持G指令简写模式。

三、常用准备功能代码详解1.直线插补(G01)格式:G01 X(U)Z(W) F说明:基本用法与其它各系统相同。

此处主要介绍G01指令用于回转体类工件的台阶和端面交接处实现自动倒圆角或直角。

⑴圆角自动过渡:——格式:G01 X R FG01 Z R F——说明:X轴向Z轴过渡倒圆(凸弧)R值为负,Z轴向X轴过渡倒圆(凹弧)R值为正。

——程序示例:O4001 N10 T0101N20 G0 X0 Z1. S500 M03 N30 G1Z0N40 G1 X20. R-5. N50 G1 Z-25. R3. N60 G1N70 G28 X120. Z100. N80 M30⑵ 直角自动过渡:——程式:G01 X C FG01 Z C F——说明:倒直角用指令C ,其符号设置规则同倒圆角。

——程序示例: O4002N10 T0101N20 G0 X0 Z1. S500 M03 N30 G1Z0N40 G1 X20. C-2. N50 G1 Z-25. R3. N60 G1N70 G28 X120. Z100. N80 M30提示:自动过渡倒直角和圆角指令在用于精加工编程时会带来方便,但要注意符号的正负要准确,否则会发生不正确的动作。