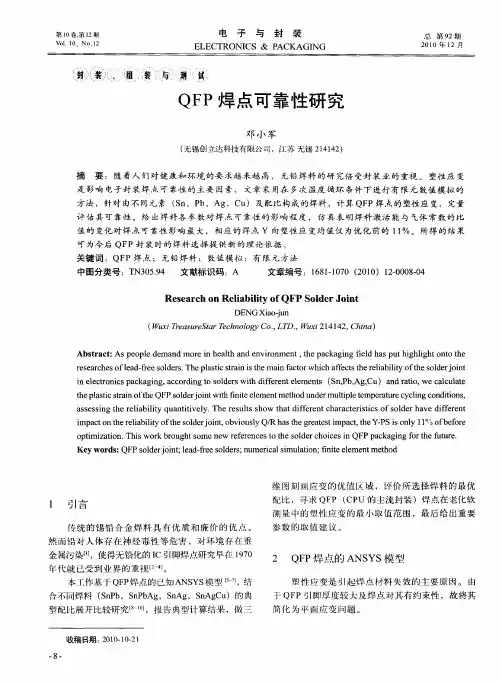

QFP焊点可靠性研究

- 格式:pdf

- 大小:324.66 KB

- 文档页数:5

Anand本构方程在焊点可靠性研究中的应用王旭艳;徐仁春;刘刚【摘要】焊点可靠性直接决定了电子产品的使用寿命.因此,在微电子领域,对焊点可靠性提出了更高的要求.有限元模拟技术是研究焊点可靠性的重要手段.综合评述了一种统一了蠕变和塑性变形的非线性本构方程-Anand本构模型;概述了其发展演变过程及研究现状;介绍了该本构方程中9个参数的计算规则,并进一步分析了目前国内外对于本构方程参数的确定以及进一步的改进情况.在焊点可靠性研究方面,评论了该模型在无铅QFP、BGA焊点应力-应变分析及焊点疲劳寿命预测方面的应用,为焊点可靠性的研究提供了理论指导.同时,为了更好的研究无铅焊点的可靠性,对该模型的构建及修正提出了新的需求.%Service life of the electronics is decided by the reliability of solder joint .therefore,higher reliability of the solder joint is required in the field of micro-electronics.Finite Element Modeling technology is an important method to study the reliability of solder joint.Anand constitutive model which is a nonlinear equation unified with creep and plastic deformation was reviewed systematically in the text.Evolution,study status and the calculation of nine constants of this constitutive equation were introduced,and the determination of parameters and modification of the constitutive equation at home and abroad were analysed.In aspect of study of solder joint reliability .applying of the constitutive model to stress-strain analysis and fatigue life of QFP and BCA solder joint was discussed,which can provide the theory guide for practical applications.Meanwhile,new requirement for building andamending the constitutive model was proposed to study the reliability of solder joint better.【期刊名称】《电焊机》【年(卷),期】2012(042)012【总页数】4页(P66-69)【关键词】Anand本构模型;蠕变;微电子焊接;焊点可靠性【作者】王旭艳;徐仁春;刘刚【作者单位】南京电子技术研究所,江苏南京210039;南京汽车集团有限公司,江苏南京210061;南京电子技术研究所,江苏南京210039【正文语种】中文【中图分类】TG453+.90 前言在微电子工业中,随着手机、笔记本电脑等便携式电子产品的微型化需求,促进了电子元器件也向微型化、高密度方向转化,导致焊点的尺寸也越来越小。

QFP焊接难点研究随着电子设备的不断发展和普及,QFP(Quad Flat Package)焊接已经成为一种常见的焊接方式。

然而,在实际应用中,QFP焊接仍然存在一些难点,需要进行深入的研究和解决。

本文将对QFP焊接的几个难点进行探讨。

首先,QFP焊接中的引脚多、间距小,因此,焊接精度要求较高。

精确控制温度和焊接时间是保证焊接质量的关键。

对于大规模生产来说,采用自动化设备进行焊接是最好的选择,因为它能够保证焊接参数的一致性。

对于小批量生产或研发阶段,手工焊接是常见的方法,但是需要操作人员具备一定的焊接技术和经验。

其次,QFP焊接过程中,焊接温度的均匀性也是一个难点。

由于QFP的引脚密度较高,如果焊接温度不均匀,容易出现焊接不良或引脚错位的问题。

解决这个难点的一种方法是采用热板技术,即将整个QFP底部加热至一定温度,以确保整个焊接过程中温度的均匀性。

第三,QFP焊接中,焊料的选择也是一个关键因素。

常用的焊料有无铅焊料和铅锡焊料。

无铅焊料相对环保,但焊接温度较高,易引起焊接应力和退火问题;铅锡焊料容易操作,但存在环境污染问题。

因此,根据具体情况选择合适的焊料非常重要。

另外,QFP焊接中,PCB(Printed Circuit Board)材料和厚度也会对焊接质量产生影响。

PCB材料的热传导性和热膨胀系数会影响焊接温度的分布和焊接应力的释放,因此需要选用适合的PCB材料。

而PCB的厚度也会影响焊接过程中的温度响应速度和温度均匀性,因此需要对焊接参数进行相应的调整。

最后,QFP焊接过程中的静电问题也需要引起重视。

静电会对QFP芯片带来损害,甚至会造成短路或故障。

因此,在焊接过程中应注意防静电措施,如穿戴合适的防静电服装,使用防静电工具等,以确保焊接过程的安全性和稳定性。

综上所述,QFP焊接虽然是一种成熟的焊接方式,但仍然存在一些难点需要解决。

通过研究和探索焊接精度、焊接温度均匀性、焊料选择、PCB材料和厚度以及静电问题等方面的技术和方法,可以提高QFP焊接的质量和可靠性,进一步推动电子设备的发展。

qfn封装焊接的检验标准

QFN(Quad Flat Non-leaded Package)封装是一种无引脚的表面贴装封装,常用于集成电路和传感器等电子器件的封装。

焊接QFN封装时,需要进行严格的检验以确保焊接质量和可靠性。

以下是QFN封装焊接的检验标准:

1.外观检查:对QFN封装进行外观检查,检查焊点是否平整、无裂纹、无气泡、无短路等缺陷。

2.X射线检查:使用X射线检测设备对焊接点进行检测,检查焊点是否存在缺陷和裂纹等问题。

3.热冲击测试:将QFN封装放入高温环境下,观察焊点是否出现裂纹或变形等问题。

4.电性能测试:使用电路测试仪器对焊接点进行电性能测试,检查焊点的电性能是否符合要求。

5.机械强度测试:对QFN封装进行机械强度测试,检查焊点的机械强度是否符合要求。

以上是QFN封装焊接的基本检验标准,不同厂家和产品可能还会有其他特殊要求。

为了确保焊接质量和可靠性,建议在生产过程中严格按照标准进行检验和测试。

两种加固方式下QFP封装芯片焊点受力工艺研究摘要:QFP(Quad Flat Package)封装是一种常见的集成电路封装形式。

在实际应用中,QFP封装芯片的焊点容易受到力的作用而发生松动、断裂等问题,影响设备的正常工作。

为解决这个问题,本研究探讨了两种常见的加固方式,即弧焊加固和胶加固,在不同受力工艺下对焊点的影响。

研究结果表明,在加固过程中,胶加固能够有效提高焊点的耐力,降低焊点出现失效的概率,适用于受到较大力的情况。

而弧焊加固则适用于受到较小力的情况。

本研究为QFP封装芯片焊点的加固工艺提供了参考。

关键词:QFP封装;焊点;加固方式;弧焊;胶加固引言QFP(Quad Flat Package)封装是一种主要应用于集成电路的封装形式,具有体积小、引脚多、功耗低等优点,在电子设备中得到广泛应用。

然而,由于QFP封装芯片的焊点容易受力而发生松动、断裂等问题,影响设备的正常工作。

因此,对QFP封装芯片的焊点进行加固是非常必要的。

1.实验背景为了研究QFP封装芯片焊点受力工艺,我们选择了两种常见的加固方式,即弧焊加固和胶加固。

2.实验设计2.1实验材料实验所使用的材料包括QFP封装芯片、封装基板、钎焊锡和导电胶。

2.2实验步骤首先,将QFP封装芯片焊点与封装基板上的引脚对齐,并使用钎焊锡进行焊接。

然后,将加固方式分为两组:一组使用弧焊进行加固,另一组使用胶进行加固。

每组实验设置三个不同的受力工艺,即受到小力、中力和大力。

3.实验结果通过对实验数据的分析,我们得出了以下结论:-在受到小力的情况下,使用弧焊加固能够有效提高焊点的耐力,减少焊点断裂的概率。

-在受到中力的情况下,胶加固能够显著提高焊点的耐力,降低焊点松动的概率。

-在受到大力的情况下,胶加固相较于弧焊加固,能够更好地增强焊点的耐力和稳定性。

4.结论本研究通过对QFP封装芯片的焊点受力工艺进行研究,发现胶加固是一种有效的加固方式,能够显著提高焊点的耐力,降低焊点失效的概率。

QFN 器件封装技术及焊点可靠性研究进展随着电子设备的不断发展和更新,对器件的封装方式也提出了更高的要求。

传统的DIP(Dual in-line Package)和SOP(Small Outline Package)封装已经不能满足高密度、小体积的产品设计要求,QFN (Quad Flat No-leads)封装因其小尺寸、易于制造和高可靠性的特点受到了广泛的关注和应用。

本文将综述QFN 器件封装技术及其焊点可靠性研究进展。

一、QFN 封装技术的发展QFN 是一种新型的小封装器件,其与SOP 封装相比较,具有尺寸更小,耐机械应力和环境温度变化的能力更强,并且因其无引线封装技术,可以减少因引线老化、断裂导致的坏点率。

随着QFN 应用的不断推进,越来越多的生产厂家开始研究和开发QFN 封装技术。

目前基于QFN 封装技术已经发展出了多种类型,常用的有QFN、DFN、SON 封装。

QFN 封装结构特点QFN 封装结构示意图如下图所示:QFN 封装通常会有金属片和封装耳两个部分。

金属片是做为引子追踪结构,充当芯片和基板的连接。

封装耳的设计旨在增加由于温度差异及机械应力的变化而可能导致的应力释放功能。

同时,又因为QFN 封装表面积小,增加封装耳的数量没有大尺寸封装那么容易。

因此,在QFN 封装中,采用封装耳的技术,但是数量要限制,大约在周边6 个位置左右。

QFN 封装工艺步骤QFN 封装工艺主要包括芯片焊接、烤合、粘接和切割等步骤。

该流程包括如下工艺步骤:Step1:基板清洗基板的清洗是为了去除表面的污垢,确保焊接质量。

Step2:芯片焊接将芯片银浆点焊到基板下面,然后将芯片与基板烤合在一起。

Step3:烤合在热板上,加热芯片和基板,使之彼此结合。

Step4:粘接在芯片上部涂上粘接剂,将芯片贴到基板上。

Step5:切割采用拉丝式切割,即先在芯片上把一定深度的切缝拉开,再用剪刀或切割机进行切割。

以上这些步骤构成了QFN 器件封装过程中的主要流程,总体来说相比传统的SOP 封装方式而言,QFN 封装流程更加的严格,也更加复杂。

波峰焊接下的QFP和DIP焊盘DFM分析作者:吴信振来源:《中国科技博览》2017年第06期[摘要]对于焊接的表面安装技术已经在电子产品进行广泛的使用,但是对于以往的波峰焊接技术还在继续使用中。

所以本文将会对波峰焊接相关工艺进行研究,主要这对于难度非常大的具有1.27mm的细间距单插针,还有距间元件为AFP0.5mm的波峰焊接技术进行分析。

[关键词]波峰焊接;DFP;焊盘设计中图分类号:TN605 文献标识码:A 文章编号:1009-914X(2017)06-0016-02本文对波峰焊接进行试验时,使用的是THT和SMT两种元件进行分析,主要的研究对象就是1.27mm细间距单排插针、QFP0.5mm的间距元件。

进行焊接设计时,使用的是不同的工艺、不同的形式和尺寸。

1.27mm细间距的单排插针和QFP0.5mm的间距QFP元件是目前波峰焊接技术最具有代表性的,对它们的研究将会对以后实际焊接工作具有很大的影响。

一、分析和试验(一)实验板DFM试验板分为底部信号层、中间地层、电源层、顶层这六个层,它的长宽尺寸是170mm170mm。

有关实验板的元件可分为两种:首先就是表面安装的元件,它具有AFP、SOP、阻容元件;其次就是通孔元件,它具有DIP8的芯片、1.27mm细间距单排针。

见图1观察。

焊盘设计包括两种,一是0.5mm间距的QFP元件,另外一个是1.27mm间距的THT单排插针。

其中QFP元件的焊盘设计可分为三种,有两种是根据波峰焊接的特征进行设计的,可见图2,还有一种就是根据SMT标准的焊盘进行设计的,如图3所示。

其中1.27间距的40针单排插针存在这两种形式的焊盘设计,分别是菱形和双圆形。

这两种的焊盘间距是分别是:0.2mm,0.1mm ;同时还存在着两种排布组合:交错排布,一致排布,还存在这两种的孔径:d0.800mm,d0.762mm 。

从而构成了三组(G、H、I)以及九排的阵列。

可以根据图4观察插针的图形和排列,尺寸可见表1.(二)焊接材料和工艺将助焊剂的材料分为六种,分别标记为:A、B、C1、C2、C3、D。

提高QFN封装元件的焊接质量分析摘要:QFN封装元件由于具有良好的电和热性能、体积小、重量轻等优点,在电子产品中越来越广泛的推广和应用,目前,在航天电子产品中QFN也有不少应用。

QFN封装和CSP有些相似,但底部不是锡球,它有一个中央裸焊端和周围的电极接触点,均需要焊接到PCB上。

由于焊盘在元件的底部,焊接后返修困难大,要求每次焊接都要有良好的焊接效果。

关键字:QFN封装焊接质量虚焊网板引脚温度曲线返修1前言QFN(Quad Flat No-lead Package,四侧扁平无引脚封装)是一种焊盘尺寸小、体积小、以塑料和陶瓷作为密封材料的新兴的表面贴装芯片封装技术。

封装四侧配置有电极接触点,没有引脚,封装底部中央位置有一个面积裸露的焊盘,主要有导热和接地作用。

由于QFN封装不像传统的TSOP封装那样具有欧翼状引线,内部引脚于焊盘之间的电路径短,自感系数以及封装体内部线组很低,所以它能提供卓越的电性能。

此外,它还通过外露的引线框架焊盘提供了出色的散热性能,该焊盘具有直接散热的通道,用于释放封装体内的热量。

通常,将散热焊盘直接焊接在电路板上,并且PCB 中的散热孔有助于将多余的功耗扩散到铜接地板中,从而吸收多余的热量。

QFN 贴装占有面积比QFP 小,高度比QFP低,但是当印制板与封装之间产生应力时,在电极接触处就不能得到缓解。

因此电极接触点难于做到QFP的引脚那样多,一般从14到100左右。

在我们接触到的QFN中以塑料封装的为主,电极接触点中心距除1.27mm外,还有0.65mm和0.5mm两种。

由于它体积小、重量轻、散热效果好,非常适合应用在高密度印制电路板上,但是由于QFN的焊盘主要在元件的底部,它的焊接效果、检测以及返修是我们关注的焦点。

2控制散热焊盘上的锡膏量QFN中间散热焊盘上的锡膏量的多少是决定元件焊接质量的关键因素。

QFN中间的大焊盘通常有接地和散热的作用,通常为了避免大功率元件在散热不好的情况下失效,该焊盘的锡膏量应该尽可能的多以保证接触良好,但是一定要注意网板开口的比例,可以减少虚焊和短路的发生。

QFN器件手工焊接质量及可靠性改善方法的研究发表时间:2020-07-15T08:16:03.315Z 来源:《防护工程》2020年9期作者:王俊峰[导读] 将在第三部分通过ANSYS仿真分析来讨论这种设计对QFN焊点可靠性的影响,确认这种设计的合理性。

中国电子科技集团公司第三十八研究所安徽省合肥市 230000摘要:QFN封装最初只被应用于消费类电子产品中,随着行业对其可靠性机理的认知不断深入,现在已经逐渐地被应用到工业类和医疗类电子产品中。

然而,这种无引脚的封装器件也给表面组装技术(SMT)提出了一些新的要求。

对于QFN等底部端子器件的焊接质量,IPC-7093指出工艺的关键控制点是焊点的高度(离板高度)和散热焊盘底部焊点的气泡率。

关键词:焊点高度;散热焊盘;空洞率;寿命预计;一、QFN焊点质量改善思路针对QFN的PCB焊盘设计,行业内目前已经开展了较多的研究,主要集中在QFN焊盘的DFM、中间散热焊盘的过孔设计和引脚及散热焊盘的锡量兼容方面。

根据业内经验,文中PCB的设计选择引脚焊盘外延0.3 mm,内延0.05 mm的设计,中间散热焊盘的散热过孔设计方面,目前主要有4种方式,即:通孔设计、底部塞孔、顶部塞孔和双面塞孔工艺。

采用双面绿油塞孔工艺,其中,过孔直径为0.3 mm,过孔间距为1.0 mm。

回流焊过程中助焊剂挥发产生气体,当助焊剂挥发不完全或者气体逃逸不彻底时将残留在焊料中而形成气泡。

采用阻焊层对散热焊盘进行分割的方式来设计PCB焊盘,PCB散热焊盘的实际覆铜面积不变,在覆铜表面保留一定量的绿油阻焊层。

采用这种设计方法具有诸多的优点,主要包括:散热焊盘面积不会减小;阻焊层的厚度小于焊点的高度,在回流过程中为阻焊剂挥散热焊盘引脚焊盘发气体提供了逃逸的通道从而能够降低空洞率;这种设计也不会增加PCB的制版成本。

将在第三部分通过ANSYS仿真分析来讨论这种设计对QFN焊点可靠性的影响,确认这种设计的合理性。

复旦大学硕士学位论文球栅阵列BGA封装焊球的力学可靠性分析及预测姓名:祁波申请学位级别:硕士专业:材料物理与化学指导教师:王家楫20070425复日大学1=掌硕』+学位论空区。

整个回流焊时间约7至8分钟。

样品的冷却在常温下进行。

2.4,2SMT后B6A封装样品的检测BGA样品完成SMT后,须进行电学性能测试、X-ray观察等SMT后检测工作,检查样品回流焊的质量,是否有桥接、未对准、开焊、焊球丢失等缺陷,检测合格的样品才能进行下面的可靠性力学试验。

11电学检测用PC9D型数字微欧姆计测量BGA样品的焊球串联电阻值,检验BGA焊点的daisy.chain串联情况,确保BGA焊球都与其对应PCB板焊盘具有良好的电气连接。

2)OM检测并从SMT合格的BGA样品中,选取PbSn、SnAgCu样品各一个作为试验的原始参照样品。

对其进行cross.section分析(见图2.7),观察BGA封装焊点.PCB板间的互连结构、焊料与PCB板Cu焊盘的浸润情况,并对焊点的形状及尺寸进行测量,为后期计算机模拟提供试验参数依据。

图2.7BGA焊点.PCB板间互连结构的OM图(左lglxl00,右1蛩x200)31X—ray透射显微镜检测由于BGA器件的焊球在封装体的下面,回流焊到PCB板后,传统的OM仅能对其外围焊球情况进行观察,要判断BGA内部的焊接质量,就必须使用X-ray透射显徼镜(见图2.8)。

a.良好的焊点对准情况b.部分焊点未对准图2.8BGA封装所有焊点的X-ray图第三章可靠性试验的结果及焊点失效分析染色的焊球样品照片。

图3.3显示了拉断后PCB焊接界面的断口形貌。

图3.236009跌落失效焊球荧光染色照片图3.3拉断后PCB焊接的断口形貌由图中观察到,焊点断口出出现条状的疲劳条纹,同时呈现出被荧光染色剂渗透的结果。

说明BGA焊点与焊盘之间存在缝隙,染色剂才会渗透进去;另一方面拉脱元件时,其脱落位置除了少数为BGA焊盘断裂外,大部分均脱落在BGA焊球与PCB焊盘的界面,这初步说明PCB焊盘的焊接强度不够理想,在一定程度的外界应力作用下会产生裂纹。

SMT 产品可靠性检验流程检验目的:验证SMT生产之产品,焊点强度可靠性。

检验方法与流程:1.焊点外观检验(1)使用工具:X-Ray,3-D显微镜(2)主要检查,X-Ray主要检查Solder Balls solder joint形状,BGA, LGA, QFN等零件短路,位移,V oid大小等;3-D显微镜主要检查引脚外漏零件焊点外观,吃锡角度等,以及BGA零件外围锡球吃锡外观,锡裂,赃物等(3)检验频率:X-Ray:针对BGA,LGA产品每1K,检验1pannel 已经导入3-D显微镜:针对BGA,LGA首件检测四边与中心5颗颗粒外观。

针对不良品分析时使用(4)检验标准:Void大小的允收标准:IPC610D 规范:1、气泡体积≤锡球体积25%为可接受气泡允收标准:2、气泡体积≥锡球体积25%为不可接受Solder Balls位移判定标准:1:锡球偏移PAD≤25%为可接受级2:锡球偏移PAD≥25%为不可接受级Solder Balls短路判定标准:所有短路连锡均不能接受2.焊点强度检验(1)使用工具:推拉力机与夹具(2)主要检查:电阻/电容/电感/SOP,QFP等原件推拉力测量检验频率:新产品/新原件/新锡膏导入时检验;不良分析时(3)检验标准:目前业界暂无检验标准和经验值,除客户单独提出要求。

3.Dye test染色检验(1)使用工具:染色剂,真空泵,烤箱,3-D显微镜(2)主要检查:BGA零件各锡球吃锡是否完好,是否有锡裂现象(3)检验频率:新产品/新原件/新锡膏导入时检验;不良分析时(4)检验标准:在未做过任何Reliability 实验之PCBA不允许有Crack(颜色显示)。

经过Reliability 实验之PCBA Crack出现在焊点端层面≤25%为可接受。

4.切片检验(1)使用工具:研磨机,封胶材料,砂纸,抛光粉(2)主要检查:Cross-section 观察焊点的金相结构,以及IMC成形,焊点的结晶情况。

qfp芯片拆焊次数要求标准简介QFP(Quad Flat Package)芯片是一种常见的表面贴装(Surface Mount Technology,简称SMT)封装形式。

在电子设备制造中,QFP芯片广泛应用于集成电路(Integrated Circuits,简称IC)的封装中。

拆焊(Desoldering)是指将原有焊接的元件从电路板上取下的过程。

本文将讨论QFP芯片的拆焊次数要求标准,以帮助人们更好地理解和正确使用QFP芯片。

1.引言QFP芯片是一种表面贴装封装形式,其引脚排列比较紧密,容易受到焊接或拆焊过程的影响。

因此,对于QFP芯片的拆焊次数有一定的要求标准。

这种要求标准主要涉及QFP芯片的结构设计、焊点可靠性和产品质量等方面。

2. QFP芯片的结构设计QFP芯片的结构设计决定了它的焊点可靠性和拆焊次数要求。

QFP 芯片通常由焊盘(Pad)、引脚(Pin)、芯片封装体和引线(Lead)组成。

焊盘和引脚之间通过引线连接,而引线连接则有助于芯片与电路板之间的电气连接。

在拆焊过程中,引线可能遭受拉力和扭矩等力量的作用,因此,结构设计必须足够强度以避免断裂或损坏,同时保证引线与焊盘之间的连接性。

3. QFP芯片的焊点可靠性焊点可靠性是QFP芯片拆焊次数要求标准的重要因素。

焊点可能受到很多因素影响,如温度循环、振动和机械应力等。

这些因素会导致焊点疲劳,从而减少焊点的可靠性。

因此,QFP芯片的拆焊次数要求标准应考虑焊点的可靠性,以保证产品在正常使用寿命内不会出现引脚断裂、引线脱焊等问题。

4.拆焊次数要求标准QFP芯片的拆焊次数要求标准通常由芯片制造商制定。

根据国际标准和行业经验,一般认为,QFP芯片的拆焊次数要求应满足以下标准:-微型QFP芯片(引脚数小于或等于100):150-200次;-标准QFP芯片(引脚数100-300):100-150次;-大型QFP芯片(引脚数大于300):50-100次。

SMT焊点可靠性研究近几年,随着支配电子产品飞速发展的高新型微电子组装技术--表面组装技术(SMT)的飞速发展,SMT焊点可靠性问题成为普遍关注的焦点问题。

与通孔组装技术THT(Through Hole Technology)相比,SMT在焊点结构特征上存在着很大的差异。

THT焊点因为镀通孔内引线和导体铅焊后,填缝铅料为焊点提供了主要的机械强度和可靠性,镀通孔外缘的铅焊圆角形态不是影响焊点可靠性的主要因素,一般只需具有润湿良好的特征就可以被接受。

但在表面组装技术中,铅料的填缝尺寸相对较小,铅料的圆角(或称边堡)部分在焊点的电气和机械连接中起主要作用,焊点的可靠性与THT焊点相比要低得多,铅料圆角的凹凸形态将对焊点的可靠性产生重要影响。

另外,表面组装技术中大尺寸组件(如陶瓷芯片载体)与印制线路板的热膨胀系数相差较大,当温度升高时,这种热膨胀差必须全部由焊点来吸收。

如果温度超过铅料的使用温度范围,则在焊点处会产生很大的应力最终导致产品失效。

对于小尺寸组件,虽然因材料的CTE 失配而引起的焊点应力水平较低,但由于SnPb铅料在热循环条件下的粘性行为(蠕变和应力松弛)存在着蠕变损伤失效。

因此,焊点可靠性问题尤其是焊点的热循环失效问题是表面组装技术中丞待解决的重大课题。

80年代以来,随着电子产品集成水平的提高,各种形式、各种尺寸的电子封装器件不断推出,使得电子封装产品在设计、生产过程中,面临如何合理地选择焊盘图形、焊点铅料量以及如何保证焊点质量等问题。

同时,迅速变化的市场需求要求封装工艺的设计者们能快速对新产品的性能做出判断、对工艺参数的设置做出决策。

目前,在表面组装组件的封装和引线设计、焊盘图形设计、焊点铅料量的选择、焊点形态评定等方面尚未能形成合理统一的标准或规则,对工艺参数的选择、焊点性能的评价局限于通过大量的实验估测。

因此,迫切需要寻找一条方便有效的分析焊点可靠性的途径,有效地提高表面组装技术的设计、工艺水平。