焊点可靠性之焊点寿命改善

- 格式:doc

- 大小:36.50 KB

- 文档页数:2

焊点的质量与可靠性1. 焊点质量的重要性焊接是一种常见的金属连接方法,它在各种工业领域都有广泛的应用。

焊点的质量直接关系到焊接件的强度、可靠性和寿命。

因此,焊点质量的高低对于产品的质量以及人身安全都具有重要的影响。

2. 影响焊点质量的因素焊点的质量受多种因素的影响,以下是几个常见的因素:2.1. 焊接材料的选择焊接材料的选择对焊点质量具有重要影响。

合适的焊接材料可以提高焊点的强度和韧性,从而提高焊接件的可靠性。

一般来说,焊接件的材料应与被焊接材料具有良好的相容性,以确保焊接的质量。

2.2. 焊接工艺参数的控制焊接工艺参数,如焊接电流、焊接时间和焊接速度等,对焊点的质量起着重要的影响。

过高或过低的焊接电流可能导致焊点的气孔和裂纹,影响焊接件的可靠性。

因此,必须严格控制焊接工艺参数,以获得高质量的焊点。

2.3. 表面处理焊接前的表面处理对焊点质量也具有重要影响。

表面的油污、氧化物以及其他污染物可能导致焊接时的缺陷或不良结构,降低焊点的质量。

因此,在焊接前必须对工件进行适当的清洗和处理,确保焊点质量可靠。

3. 焊点质量的检测方法为了保证焊点的质量和可靠性,需要对焊点进行有效的质量检测。

以下是一些常见的焊点质量检测方法:3.1. 目测检测目测检测是最简单的焊点质量检测方法之一。

通过肉眼观察焊点表面的情况,判断焊点是否存在裂纹、疏松和气孔等缺陷。

这种方法成本低廉,操作简单,但对于微小缺陷的检测效果较差。

3.2. X射线检测X射线检测是一种非破坏性的焊点检测方法。

通过照射焊点并观察照片来检测焊点内部的缺陷。

X射线检测能够发现微小的裂纹和气孔,可以较为准确地评估焊点的质量。

然而,X射线设备的成本较高,需要专业人员进行操作。

3.3. 超声波检测超声波检测是一种常用的焊点质量检测方法。

通过发送超声波脉冲并接收回波,来评估焊点内部的缺陷情况。

超声波检测可以检测到焊点的裂纹、夹渣和未熔合等缺陷,具有较高的灵敏度和准确性。

点焊焊点要求

点焊焊点要求包括以下几个方面:

1. 焊点大小:根据焊接要求确定焊点直径或者尺寸,通常要求焊点直径在0.2mm至2mm之间。

2. 焊点位置:焊点位置的准确性要求高,焊点应该准确地位置在焊接对象上。

3. 焊点形状:焊点形状应该符合焊接设计要求,通常要求焊点形状为圆形或者半球形。

4. 焊点间距:焊点间距应符合设计要求,通常要求焊点间距在1mm至5mm之间。

5. 焊点可靠性:焊点应具备良好的可靠性,焊点应不易断裂、脱落和松动。

6. 焊点外观:焊点外观应平整、光滑,无异常现象,如气泡、沉积物等。

7. 焊点传导性:焊点应具备良好的电流和热量传导性,以确保焊接对象的良好连接。

以上是常见的点焊焊点要求,具体要求根据焊接对象和设计要求的实际情况而定。

电子元器件QFN焊点失效分析和改进措施摘要QFN器件性能卓越,在电子电路中为核心器件,则其焊点可靠性直接关系到整个产品的性能。

本文重点分析了QFN器件的焊点失效模式及其原因,并在设计和工艺上提出了改善措施。

关键词来料不良;设计缺陷;焊点开裂;空洞;QFN全称为Quad Flat No-leads Package,该封装元器件具有体积小、重量轻、优越的电性能及散热性能等优点,在电子行业军民用领域中均得到广泛应用。

由于QFN器件引脚众多,一旦某个引脚焊点失效,将直接影响整个电路的性能,因此对QFN器件焊点失效分析和改进措施研究显得尤为重要。

1 QFN器件简述一般QFN有正方形外形和矩形两种常见外形。

电极触点中心距常见的有1.27mm、0.65mm、0.5mm。

QFN器件是一种无引脚封装,它有利于降低引脚间的自感应系数,其封装底部中央位置有一个大面积裸露焊盘用来导热,围绕大焊盘的封装外围四周有实现电气连接的导电引脚。

QFN引脚也称为可焊端,按可焊端分类可分为两种:连续性可焊端和非连续性可焊端。

连续性可焊端的QFN,底部引脚与侧面引脚均进行了镀锡处理。

非连续性可焊端的QFN,底部引脚镀锡处理但是侧面引脚未进行镀锡处理,底部焊脚为主要焊接面,侧边焊点主要起到辅助加固及方便目视检查的作用。

非连续性可焊端的QFN器件制造过程为:成品圆片→划片→装片→焊线→塑封固体→电镀→贴膜→切割→去膜本体分离→测试印字编带→包装标签入库。

IPC标准中要求QFN底部焊盘焊锡浸润良好,无短路空洞现象,对侧面焊点爬锡高度没有明确要求,但在军用产品和适用IPC三级标准产品里面,无论哪种QFN器件,不仅要求底部焊盘焊点浸润良好,无短路空洞现象,对侧面引脚焊锡应满足100%爬锡,只有这样才能让产品获得高稳定高可靠的电气性能和机械性能。

2 QFN器件焊点失效分析影响QFN器件焊点失效现象大致归类可分为:器件本身失效、焊点开裂、焊点空洞、锡少、引脚短路、引脚不上锡。

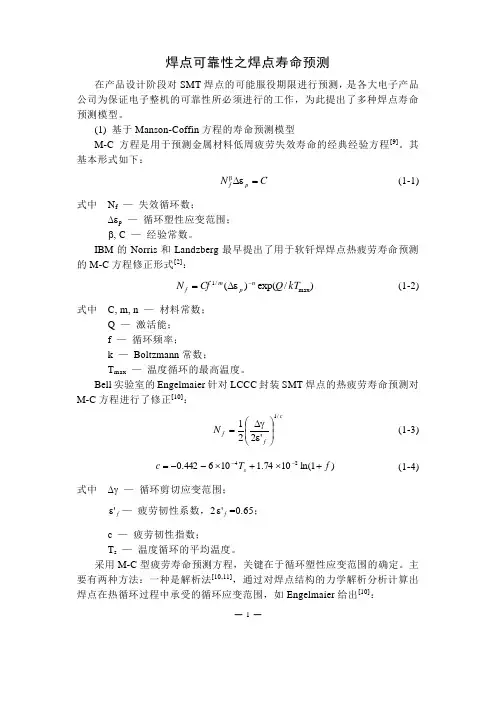

— 1 —焊点可靠性之焊点寿命预测在产品设计阶段对SMT 焊点的可能服役期限进行预测,是各大电子产品公司为保证电子整机的可靠性所必须进行的工作,为此提出了多种焊点寿命预测模型。

(1) 基于Manson-Coffin 方程的寿命预测模型M-C 方程是用于预测金属材料低周疲劳失效寿命的经典经验方程[9]。

其基本形式如下:C N p f =ε∆β(1-1)式中 N f — 失效循环数;∆εp — 循环塑性应变范围;β, C — 经验常数。

IBM 的Norris 和Landzberg 最早提出了用于软钎焊焊点热疲劳寿命预测的M-C 方程修正形式[2]:)/exp()(max /1kT Q Cf N n p m f -ε∆= (1-2)式中 C, m, n — 材料常数;Q — 激活能;f — 循环频率;k — Boltzmann 常数;T max — 温度循环的最高温度。

Bell 实验室的Engelmaier 针对LCCC 封装SMT 焊点的热疲劳寿命预测对M-C 方程进行了修正[10]:c f f N /1'221⎪⎪⎭⎫ ⎝⎛εγ∆= (1-3))1ln(1074.1106442.024f T c s +⨯+⨯--=-- (1-4)式中 ∆γ — 循环剪切应变范围;f 'ε— 疲劳韧性系数,2f 'ε=0.65;c — 疲劳韧性指数;T s — 温度循环的平均温度。

采用M-C 型疲劳寿命预测方程,关键在于循环塑性应变范围的确定。

主要有两种方法:一种是解析法[10,11],通过对焊点结构的力学解析分析计算出焊点在热循环过程中承受的循环应变范围,如Engelmaier 给出[10]:— — 2 40010)]()([2-⨯-α--α=γ∆T T T T h Ls s c c (1-5)式中 L — LCCC 器件边长;h — 焊点高度;αc , αs — 分别为陶瓷芯片载体和树脂基板的热膨胀系数;T c , T s — 分别为陶瓷芯片载体和树脂基板的温度;T 0 — power-off 时的稳态温度。

焊点可靠性之焊点失效机制在SMT焊点可靠性的研究历史中,失效机制的研究一直是被忽略的。

各主要研究机构均热衷于提出自己的寿命预测模型。

随着SMT的不断发展和推广应用,对其焊点可靠性的要求也越来越高。

人们在寻求焊点可靠性改善途径的同时,发现尽管热疲劳试验结果可以证明焊点的寿命得到提高,但提高原因缺乏理论解释,同时也缺乏对进一步的寿命改善工作的指导。

不可否认的是,SMT焊点的失效是力学因素和金属学因素共同作用的结果。

但在理论基础上,二者之间很难建立起某种必然的联系。

因此,失效机制的研究目的即在于寻找焊点失效的相关力学因素和金属学因素的作用机制。

但是到目前为止,这一问题也没有明确的答案,甚至相关的研究也很少。

在90年代之前,SMT焊点的失效机制被公认为是软钎料合金的低周蠕变-疲劳失效所至,因此软钎料合金的蠕变本构方程、蠕变-疲劳交互作用规律得到广泛研究,同时金属低周疲劳寿命预测的经验方程M-C方程也被广泛用于焊点的热疲劳寿命预测。

也就是说,循环塑性应变及等效应力被当然地认为是主控焊点失效的力学因素。

另一方面,焊点失效的金属学因素被归结为软钎料合金组织在热循环过程中的组织演化[54-56]。

进入90年代以来,SMT焊点失效机制方面开始了一些试验性的研究工作,主要集中在Cu-Sn金属间化合物的影响及焊点失效的物理特征观察两方面。

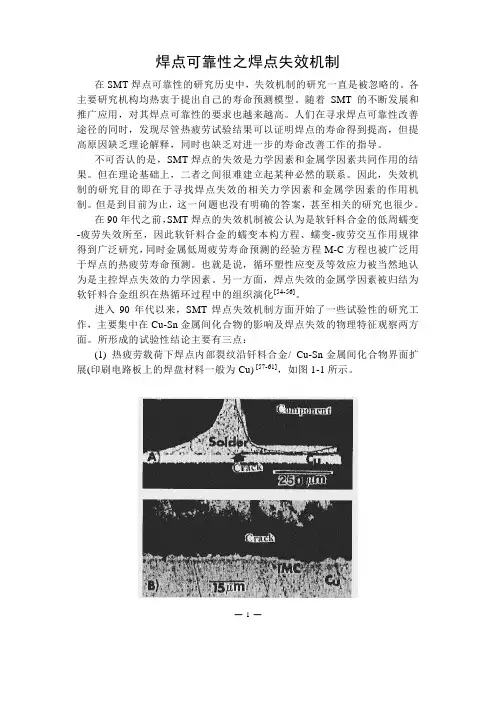

所形成的试验性结论主要有三点:(1) 热疲劳载荷下焊点内部裂纹沿钎料合金/ Cu-Sn金属间化合物界面扩展(印刷电路板上的焊盘材料一般为Cu) [57-61],如图1-1所示。

—1 —图1-1 表面组装LCCC焊点内部裂纹的萌生与扩展[59]Fig. 1-1 Crack initiation and growth underneath a surface mount LCCC(2) 随着Cu-Sn金属间化合物的生长,焊点可靠性下降。

表1-2是香港城市大学的Chan等人给出的不同金属间化合物(Intermetallic Compound, IMC)层厚度对软钎焊焊点疲劳寿命的影响。

哈尔滨理工大学硕士学位论文无铅焊点寿命预测及IMC对可靠性影响的研究姓名:姜志忠申请学位级别:硕士专业:材料加工工程指导教师:孙凤莲20070301钎料的呼声越来越高。

最终拥有悠久历史的传统型SnPb钎料,将会逐渐被新的绿色环保型钎料所替代翻。

如无铅汽油的广泛使用就是一个很好的范例。

另一方面,微电子产品焊点尺寸越来越小,引线间距越来越窄,而其所承受的热学、电学及力学载荷却都越来越高,这就要求钎料应具有优良的抗疲劳、蠕变性能,而传统的SnPb钎料抗蠕变性能差,已经不能满足使用要求。

工业界一直致力于无铅钎料的开发工作,准备迎接无铅化带来的挑战161。

无铅化技术由于钎料的差异和焊接工艺参数的调整,必不可少的会给焊点可靠性带来一定的影响。

而SMT、MCM焊点是直接实现异质材料间电气及机械连接,它的质量与可靠性很大程度决定了电子产品的质量171。

图1-1电子封装结构与组装中的微连接技术示意图Fig.1-lS仇lcturescheroaficofBGA,cSPpackageandthemicroweldingtechnology1.2无铅钎料的研究现状1.2.1无铅钎料的性能要求在无铅焊接组装工艺中,焊接材料的选择是最具挑战性的。

在选择材料时要考虑到焊接元件的类型、线路板的类型,以及它们的表面涂敷状况。

近年来由于SMT的普遍应用,在提高电路的组装密度和可靠性方面,对钎料合金提出了更高的要求嘲:(1)合金共晶温度近似于sn37Pb的共晶温度(183"c),且熔化温度区间越小越好。

C2)无毒或毒性很小。

(3)润湿性能和机械性能良好,焊点要有足够的可靠性。

图1-2BGA焊点中不同大小的空洞Fig.1-2VarioussizeofvoidsinBGAsolderjoints空洞对EBGA焊点可靠性的影响,并通过非线性有限元分析方法分析不同位置和不同大小的空洞对焊点应力、应变和可靠性的影响,为制定科学的焊点空洞接收标准提供依据。

QFN器件手工焊接质量及可靠性改善方法的研究摘要:QFN封装最初只被应用于消费类电子产品中,随着行业对其可靠性机理的认知不断深入,现在已经逐渐地被应用到工业类和医疗类电子产品中。

然而,这种无引脚的封装器件也给表面组装技术(SMT)提出了一些新的要求。

对于QFN等底部端子器件的焊接质量,IPC-7093指出工艺的关键控制点是焊点的高度(离板高度)和散热焊盘底部焊点的气泡率。

关键词:焊点高度;散热焊盘;空洞率;寿命预计;一、QFN焊点质量改善思路针对QFN的PCB焊盘设计,行业内目前已经开展了较多的研究,主要集中在QFN焊盘的DFM、中间散热焊盘的过孔设计和引脚及散热焊盘的锡量兼容方面。

根据业内经验,文中PCB的设计选择引脚焊盘外延0.3 mm,内延0.05 mm的设计,中间散热焊盘的散热过孔设计方面,目前主要有4种方式,即:通孔设计、底部塞孔、顶部塞孔和双面塞孔工艺。

采用双面绿油塞孔工艺,其中,过孔直径为0.3 mm,过孔间距为1.0 mm。

回流焊过程中助焊剂挥发产生气体,当助焊剂挥发不完全或者气体逃逸不彻底时将残留在焊料中而形成气泡。

采用阻焊层对散热焊盘进行分割的方式来设计PCB焊盘,PCB散热焊盘的实际覆铜面积不变,在覆铜表面保留一定量的绿油阻焊层。

采用这种设计方法具有诸多的优点,主要包括:散热焊盘面积不会减小;阻焊层的厚度小于焊点的高度,在回流过程中为阻焊剂挥散热焊盘引脚焊盘发气体提供了逃逸的通道从而能够降低空洞率;这种设计也不会增加PCB的制版成本。

将在第三部分通过ANSYS仿真分析来讨论这种设计对QFN焊点可靠性的影响,确认这种设计的合理性。

二、QFN焊接实验验证行业标准建议QFN焊点的高度应控制在50~70μm之间。

针对空洞率的控制,目前行业内没有统一明确的量化标准,但可以确定的是,气泡量越低越有利于芯片的散热和焊点高度的控制。

1.工艺改善DOE。

在焊接工艺中,影响焊点高度和散热焊盘空洞率的工艺因子主要有:散热焊盘的下锡量(AVolume)、钢网开口的形状(B Pattern)、QFN PCB散热焊盘的设计(C Pad)和回流焊的保温时间(D Time)。

计算机系统的焊点可靠性试验简介在计算机系统的生产过程中,焊接是重要的步骤之一。

焊点的可靠性对于计算机系统的正常运行和使用寿命具有重要影响。

为了测试焊点的可靠性,采用焊点可靠性试验是一种常见的方法。

本文将介绍计算机系统的焊点可靠性试验的过程和一些常见的测试方法。

焊点可靠性试验的目的焊点可靠性试验的主要目的是评估焊点的质量和寿命。

通过对焊点进行试验,可以检测焊点的强度、稳定性和可靠性。

通过这些试验结果,可以判断焊点是否能够满足计算机系统的要求,从而采取相应的措施提高焊接质量和可靠性。

焊点可靠性试验的步骤焊点可靠性试验的步骤可以分为以下几个阶段:1. 焊接准备在进行焊点可靠性试验之前,需要对焊接过程进行准备。

这包括选择适当的焊接材料和焊接方法,准备焊接设备以及调试焊接参数。

2. 样品制备制备好焊接样品是进行焊点可靠性试验的关键步骤之一。

根据需要测试的焊接部件的类型和规格,选择合适的基材和焊料进行样品制备。

将焊接样品制备成相应的形状和尺寸,确保样品的一致性和代表性。

3. 焊接过程在焊接过程中,根据样品的要求进行焊接操作。

根据焊接方法的不同,可以采用手工焊接、自动化焊接或者半自动化焊接。

焊接过程中需要注意控制焊接温度、焊接时间和焊接速度等参数,确保焊接质量的稳定性和一致性。

4. 焊点可靠性测试焊接完成后,通过对焊点进行可靠性测试来评估焊点的质量和寿命。

常见的焊点可靠性测试方法包括静态拉力测试、冲击测试、热老化测试和震动测试等。

根据测试结果,可以评估焊点的可靠性,并鉴定焊接过程中存在的问题。

5. 结果分析和改进根据焊点可靠性试验的结果和分析,可以对焊接过程进行改进和优化。

通过调整焊接参数、改善焊接材料和改进焊接设备等方式,提高焊点的可靠性和稳定性。

常见的焊点可靠性试验方法在计算机系统的焊点可靠性试验中,常见的试验方法包括以下几种:1. 静态拉力测试静态拉力测试是一种常见的焊点强度测试方法。

通过施加拉力,测试焊点的强度和断裂负荷。

SMT焊点可靠性研究近几年,随着支配电子产品飞速发展的高新型微电子组装技术--表面组装技术(SMT)的飞速发展,SMT焊点可靠性问题成为普遍关注的焦点问题。

与通孔组装技术THT(Through Hole Technology)相比,SMT在焊点结构特征上存在着很大的差异。

THT焊点因为镀通孔内引线和导体铅焊后,填缝铅料为焊点提供了主要的机械强度和可靠性,镀通孔外缘的铅焊圆角形态不是影响焊点可靠性的主要因素,一般只需具有润湿良好的特征就可以被接受。

但在表面组装技术中,铅料的填缝尺寸相对较小,铅料的圆角(或称边堡)部分在焊点的电气和机械连接中起主要作用,焊点的可靠性与THT焊点相比要低得多,铅料圆角的凹凸形态将对焊点的可靠性产生重要影响。

另外,表面组装技术中大尺寸组件(如陶瓷芯片载体)与印制线路板的热膨胀系数相差较大,当温度升高时,这种热膨胀差必须全部由焊点来吸收。

如果温度超过铅料的使用温度范围,则在焊点处会产生很大的应力最终导致产品失效。

对于小尺寸组件,虽然因材料的CTE 失配而引起的焊点应力水平较低,但由于SnPb铅料在热循环条件下的粘性行为(蠕变和应力松弛)存在着蠕变损伤失效。

因此,焊点可靠性问题尤其是焊点的热循环失效问题是表面组装技术中丞待解决的重大课题。

80年代以来,随着电子产品集成水平的提高,各种形式、各种尺寸的电子封装器件不断推出,使得电子封装产品在设计、生产过程中,面临如何合理地选择焊盘图形、焊点铅料量以及如何保证焊点质量等问题。

同时,迅速变化的市场需求要求封装工艺的设计者们能快速对新产品的性能做出判断、对工艺参数的设置做出决策。

目前,在表面组装组件的封装和引线设计、焊盘图形设计、焊点铅料量的选择、焊点形态评定等方面尚未能形成合理统一的标准或规则,对工艺参数的选择、焊点性能的评价局限于通过大量的实验估测。

因此,迫切需要寻找一条方便有效的分析焊点可靠性的途径,有效地提高表面组装技术的设计、工艺水平。

焊点特征寿命

一、引言

在电子制造中,焊点的可靠性是至关重要的。

焊点的特征寿命,即焊点从形成到失效的周期,是评估其可靠性的关键指标。

本篇文章将详细介绍焊点特征寿命的测试方法、影响因素以及提高寿命的策略。

二、焊点特征寿命的测试方法

焊点特征寿命的测试通常采用加速老化试验的方法,通过提高温度、湿度等环境条件来加速焊点的失效过程。

常用的测试方法有:

1. 温度循环试验:通过模拟实际使用中的温度变化,来检测焊点的热疲劳性能。

2. 湿热试验:模拟环境湿度对焊点的影响,以评估其防潮性能。

3. 机械振动试验:模拟实际使用中的振动对焊点的影响。

三、影响焊点特征寿命的因素

1. 焊接材料:不同的焊接材料具有不同的机械性能和热性能,对焊点的寿命有很大影响。

2. 焊接工艺:焊接过程中的温度、时间等因素都会影响焊点的质量和寿命。

3. 环境因素:温度、湿度、振动等环境因素对焊点的寿命有很大影响。

4. 结构设计:合理的结构设计可以有效地提高焊点的寿命。

四、提高焊点特征寿命的策略

1. 选择高质量的焊接材料,以提高焊点的机械性能和热性能。

2. 优化焊接工艺,以获得高质量的焊点。

3. 通过结构设计,减小环境因素对焊点的影响。

4. 对焊点进行质量检测,及时发现并处理潜在的问题。

五、结论

焊点的特征寿命是评估其可靠性的关键指标,通过优化焊接材料、焊接工艺、环境因素和结构设计等手段,可以有效提高焊点的特征寿命。

此外,对于电子制造行业来说,不断研究新技术和新方法,提高焊点的质量,延长其特征寿命,是保证产品质量和提升竞争力的重要途径。

焊点的质量与可靠性机电工程学院微电子制造工程1000150312 黄荣雷摘要:本文介绍了Sn-Pb合金焊接点发失效的各种表现形式,探讨失效的各种原因。

在实践基础上,指出如何在工艺上进行改进已改善焊点的可靠性,提高产品的质量。

1 前言电子产品的"轻、薄、短、小"化对元器件的微型化和组装密度提出了更高的要求。

在这样的要求下,如何保证焊点质量是一个重要的问题。

焊点作为焊接的直接结果,它的质量与可靠性决定了电子产品的质量。

也就是说,在生产过程中,组装的质量最终表现为焊接的质量。

目前,在电子行业中,虽然无铅焊料的研究取得很大进步,在世界范围内已开始推广应用,而且环保问题也受到人们的广泛关注,但是由于诸多的原因,采用Sn-Pb焊料合金的软钎焊技术现在仍然是电子电路的主要连接技术。

文中将就Sn-Pn焊料合金的焊点质量和可靠性问题进行较全面地介绍。

2 焊点的外观评价良好的焊点应该是在设备的使用寿命周期内,其机械和电气性能都不发生失效。

其外观表现为:(1)良好的湿润;(2)适当的焊料量和焊料完全覆盖焊盘和引线的焊接部位(或焊端),元件高度适中;(3)完整而平滑光亮的表面。

原则上,这些准则适合于SMT中的一切焊接方法焊出的各类焊点。

此外焊接点的边缘应当较薄,若焊接表面足够大,焊料与焊盘表面的湿润角以300以下为好,最大不超过600。

3 寿命周期内焊点的失效形式考虑到失效与时间的关系,失效形式分为三个不同的时期,如图1所示。

(1)早期失效阶段,主要是质量不好的焊点大量发生失效,也有部分焊点是由于不当的工艺操作与装卸造成的损坏。

可以通过工艺过程进行优化来减少早期失效率。

(2)稳定失效率阶段,该阶段大部分焊点的质量良好,失效的发生率(失效率)很低,且比较稳定。

(3)寿命终结阶段,失效主要由累积的破环性因素造成,包括化学的、冶金的、热-机械特性等因素,比如焊料与被焊金属之间发生金属化合反应,或热-机械应力造成焊点失效。

QFN 器件焊接质量及可靠性改善方法的研究发布时间:2022-10-23T08:35:57.478Z 来源:《科学与技术》2022年6月12期作者:王世芳申涛贾彪[导读] QFN器件在使用期间或者进行组装以后,王世芳申涛贾彪四川九洲电器集团有限责任公司 621000【摘要】QFN器件在使用期间或者进行组装以后,其焊点内部会发生应力释放或者蠕变,导致晶力变得粗化从而出现裂纹,以此在一定程度上导致了焊点的可靠性进一步降低。

基于此,为了进一步探究QFN器件的焊接质量,笔者通过查询相关资料、文献综述法展开研究,首先阐述了QFN焊点的改善思路,然后重点对其可靠性机理进行分析,希望能为有关人员提供参考。

【关键词】QFN器件;焊接质量;改善方法;可靠性研究;焊点高度;散热焊盘前言QFN器件的自感系数和引线电阻都相对较低,该器件底部设有较大的散热焊盘,芯片的散热性能良好,所以QFN器件适合电源类或者大功率的控制芯片。

现阶段伴随着社会的发展以及对QFN器件机理的可靠性深入研究,该器件已经被广泛应用于医疗和工业类的电子领域中。

基于此,本文立足于焊点高度和散热盘空洞率出发,探究散热焊盘的绿油分割设计方法,旨在对QFN器件的整体焊接可靠性和质量进行改善。

1.QFN焊点质量的改善分析当前,行业内对于QFN器件的PCB焊盘设计进行了深入研究,关键集中在散热焊盘以及引脚锡量兼容、焊盘中间过孔设计以及DFM等方面。

按照行业规则,本文选择将引脚焊盘做0.4mm的外延来设计PCB,(行业一般情况下为0.2-0.6mm之间);将散热过孔进行内延0.04mm,现阶段常用以下四种方法:双面塞孔、顶部塞孔以及底部塞孔和通孔设计。

本文主要借助双面塞孔中的绿油工艺进行改善,其中,采用0.4mm的过孔直径、2.0mm的过孔间距,使得助焊剂能够在回流焊时进行挥发从而产生一定的气体,当气体逃逸不彻底或者助焊剂不完全挥发的时候可以在焊料作用下形成气泡。

电子封装焊点可靠性及寿命预测方法ΞRE LIABI LITY AN D LIFE PREDICTION METH ODOLOGIES FOR SOLDER JOINTS OF E L ECTRONIC PACKAGES李晓延ΞΞ 严永长(北京工业大学材料学院,北京100022)LI X iao Y an Y AN Y ongChang(School o f Materials Science and Engineering,Beijing Univer sity o f Technology,Beijing100022,China)摘要 高功率、高密度、小型化是现代电子封装结构的基本特征,软焊料是电子封装中应用最广的连接材料,一个焊点的破坏往往导致整个封装结构的失效。

软钎料的无铅化是目前发展的重要趋势。

针对目前所开发的无铅焊料,文中介绍电子封装结构中焊点的破坏行为和焊点寿命预测的基本方法。

关键词 电子封装 无铅焊料 寿命预测中图分类号 TG407Abstract High power,high density and miniaturization are the basic characteristics of m odern electronic packages.S olders,as the im portant materials for microjoining and interconnection,play a fundamental role in the assembly of the devices.H owever,the fail2 ure of one s oldered joint is frequently found to be the origin of the failure of the whole package.The phase out of lead is the major target of next generation s olders.Based on the review of the developed Pb2free s olders and their applications,the failure behavior and the life prediction methodologies for Pb2free s older joints were presented and discussed.K ey w ords E lectronic p ack age;Pb2free solders;Life predictionCorresponding author:LI XiaoYan,E2mail:xyli@The project supported by the National Natural Science F oundation of China(N o.50475043),the Nature Science F oundation of Bei2 jing(N o.2052006)and the S pecialized Research Fund for the D octoral Program of Higher Education of China(N o.20040005012).Manuscript received20050301,in revised form20050423.1 引言微电子技术是发展现代电子信息技术的基础。

焊点可靠性之焊点寿命改善

提高SMT焊点可靠性的方法主要有以下四种:

(1) 研制开发新型基板材料以减小陶瓷芯片载体与树脂基板之间的热膨胀系数差。

研究主要集中于印刷电路板材料,已经研制开发了42%Ni-Fe合金(CTE=5ppm/o C)、Cu-因瓦合金-Cu复合材料板(CTE=2.8~13ppm/o C)等新型基板材料,效果较好[41]。

但是由于新型材料制作工艺复杂、价格昂贵,其实用性受到很大限制,90年代起极少有此类研究见于文献。

(2) 提高软钎料合金自身的力学性能,向Sn-Pb共晶合金基体中加入微量合金元素以实现合金强化。

由于实际生产中需综合考虑成本、工艺性等多方面问题,对Sn-Pb基钎料合金而言,这方面的工作较少,主要是添加Ag[42]。

朱颖博士开发了Sn-Pb-RE系列钎料合金,不仅提高表面组装焊点热循环寿命2-3倍,而且在成本和工艺性方面均有很好的应用前景[43]。

近年来,随着环境保护呼声的日益提高,开发无铅钎料(Lead-Free Solder)成为了软钎焊材料研究的热点,HP公司的Glazer对此作了很好的综述[44],焦点在于新型无铅钎料合金在保证润湿性的前提下,其熔点要与现有工艺条件匹配且其力学性能要优于Sn-Pb共晶合金。

(3) 焊点形态优化设计。

作为承受载荷的结构件,不同的焊点形态将导致焊点内部不同的热应力-应变分布,从而导致不同的焊点热疲劳性能。

焊点形态优化设计包括两方面的内容:一是焊点形态预测,即在钎料量、焊点高度、焊盘几何、软钎焊规范等工艺参数确定的条件下,借助于焊点成型的数学物理模型计算出焊点的最终形态。

近年来提出了多种基于能量最小原理的焊点形态预测模型[45-47]。

二是优化设计,即何种焊点形态才具有最优的热疲劳性能。

优化判据的确定是一个涉及到焊点失效机制的理论问题,目前还远没有

—1 —

解决,现有的优化设计工作的优化判据均是不同形态焊点的热疲劳寿命试验数据[48]。

事实上由于实际工艺条件下形成的焊点形态与理论预测结果存在一定的偏差,因此热疲劳寿命数据仅能说明定性的趋势。

(4) 在陶瓷芯片载体与印刷电路板之间除软钎焊焊点之外的空间内添加填充材料(Underfill),这是近几年内发展出的新的焊点寿命改善方法。

所用的填充材料为一种胶体,应用最广泛的是以有机酸酐为固化剂的环脂族环氧树脂。

有试验结果表明该种方法可大幅度提高焊点寿命[49-51]并提高集成电路的抗腐蚀性[51]。

有限元计算结果将改善原因归结为焊点内部剪切应变[52]或奇性应力场强度的减小[53]

2

——。