1水泥熟料率值

- 格式:ppt

- 大小:322.50 KB

- 文档页数:18

熟料三率值:

KH值,石灰饱和系数,饱和系数,饱和比

SM(n)值,硅酸率,硅率

AM(p)值,IM值,铝氧率,铝率、铁率

率值最佳范围:

KH=CaO-1.65Al2O3-0.35Fe2O3/2.8SiO2(0.86~0.92) (0.9±0.01)

SM(n) =SiO2/Al2O3+Fe2O3(2.5~2.9) (2.7±0.1)

IM(p) =Al2O3/Fe2O3(1.4~1.8) (1.8±0.1)

率值对熟料影响:

KH越大,则硅酸盐矿物中C3S的比值越高,熟料强度越好,故提高KH有利于提高质量,但KH过高熟料煅烧困难。

硅率过高,则高温液相量显著减少,熟料煅烧困难,C3S不易形成,如果CaO含量低那么C2S含量过多而熟料易粉化。

硅率过低,熟料因硅酸盐矿物少而强度低,且由于液相量过多,易出现结大块,结炉瘤,结圈等。

铝率高,熟料中C3A多,液体粘度大,物料难烧,水泥凝结快。

铝率低,虽然液相粘度小,液相中质点易扩散对硅酸三钙形成有利,但烧结范围窄,窑内易结大块。

水泥标号:

硅酸盐水泥分为:425、525、625、725

普通水泥分为:275、325、425、525、625、725

水泥品质指标:

1、氧化镁:熟料中含量< 5%

2、三氧化硫:水泥中含量< 3.5%

3、烧失量:回转窑< 5%

4、细度:0.08mm筛余< 12%

5、凝结时间:初凝> 45分钟;终凝< 12小时

6、安定时间

7、强度。

硅酸盐水泥熟料的率值及意义硅酸盐水泥熟料的率值及意义硅酸盐水泥熟料是一种广泛应用于建筑、道路等行业的重要材料,其特点是具有较高的早期强度和长期耐久性。

硅酸盐水泥熟料的率值是对其质量特性的一种评估指标,它反映了熟料中各种组分的含量和特性,从而影响了水泥制品的性能。

硅酸盐水泥熟料的率值主要包括三方面内容:SiO2含量、Al2O3含量和CaO含量。

SiO2含量是硅酸盐水泥熟料的主要成分之一,它可提高水泥熟料的早期强度和耐久性。

较高的SiO2含量可促进水泥的硬化过程,使水泥熟料的颗粒骨架更加坚固,从而提高水泥制品的抗压强度和耐久性。

相反,SiO2含量过低则可能导致水泥强度低下,耐久性差。

Al2O3含量是硅酸盐水泥熟料的另一个重要成分。

Al2O3可与CaO形成硬质石膏结晶,增加水泥制品的抗压强度。

较高的Al2O3含量有助于提高水泥的早期强度和耐久性,并能显著减少水泥制品的收缩。

然而,过高的Al2O3含量也会影响水泥的强度和稳定性。

CaO含量是硅酸盐水泥熟料中最重要的成分之一,它为水泥的硬化过程提供了重要的活性物质。

较高的CaO含量有助于水泥熟料更快的硬化,提高水泥制品的早期强度和耐久性。

然而,过高的CaO含量会导致水泥体积膨胀,引起水泥制品的开裂和变形现象,降低了其使用寿命。

因此,CaO含量的控制非常重要。

硅酸盐水泥熟料的率值对水泥制品的性能具有重要的意义。

通过控制熟料中各种成分的含量和特性,可以调节水泥的强度、硬化速度、耐久性等性能指标。

例如,在建筑领域中,高强度水泥可用于桥梁、高层建筑等重要设施的施工,以确保其结构的安全性和稳定性。

另外,控制水泥制品的早期强度和耐久性,还可以减少施工中的时间和资源浪费,提高工程的效率和质量。

总之,率值是硅酸盐水泥熟料质量特性的重要评估指标,它反映了熟料中各种组分的含量和特性。

通过控制硅酸盐水泥熟料的率值,可以调节水泥制品的强度、硬化速度、耐久性等性能指标,提高工程的效率和质量。

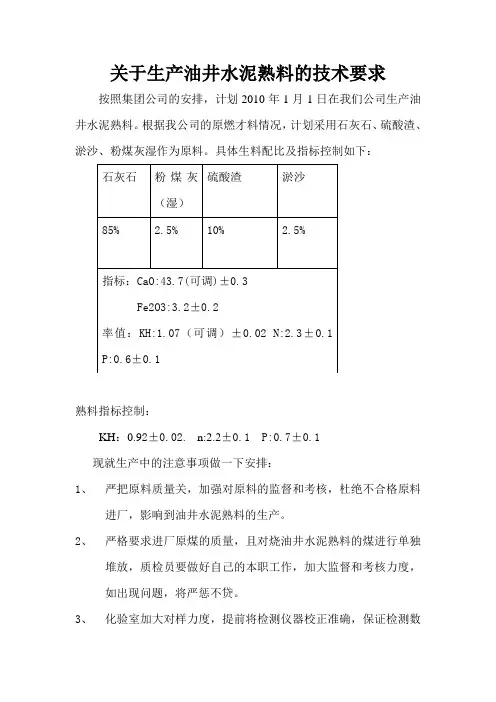

关于生产油井水泥熟料的技术要求按照集团公司的安排,计划2010年1月1日在我们公司生产油井水泥熟料。

根据我公司的原燃才料情况,计划采用石灰石、硫酸渣、淤沙、粉煤灰湿作为原料。

具体生料配比及指标控制如下:熟料指标控制:KH:0.92±0.02. n:2.2±0.1 P:0.7±0.1现就生产中的注意事项做一下安排:1、严把原料质量关,加强对原料的监督和考核,杜绝不合格原料进厂,影响到油井水泥熟料的生产。

2、严格要求进厂原煤的质量,且对烧油井水泥熟料的煤进行单独堆放,质检员要做好自己的本职工作,加大监督和考核力度,如出现问题,将严惩不贷。

3、化验室加大对样力度,提前将检测仪器校正准确,保证检测数据的真实性和准确性。

用真实的数据来指导生产。

4、原料车间及车队严格按照化验室下达的通知单入库,如果出现入错库化验室将对责任人200-500元的罚款。

原料堆放要听从质检员指挥。

如有违反,质检员有权直接考核。

5、原料车间要加大配料库底的巡检,如出现断料要及时处理,如出现中控室联系不上原料库底工,视时间长短罚款50-200元。

6、我们在生产油井水泥熟料过程中,硫酸渣的配比在10%左右,电气车间要提前做好对配料称的调整,避免称满负荷运行,保证反馈与实际相符。

7、中控室在熟料煅烧时,班长要注意生料或熟料出现异常时,一定要及时通知中控室主任和化验室相关负责人。

避免质量事故的进一步扩大。

如果汇报不及时,视情节严重程度罚款50-200元。

8、中控室和原料车间到月底要有计划的停辊压机,保证1月1号准时烧油井水泥熟料。

安全生产部化验室2009-12-17。

一、物料平衡式: (不考虑生产损失) 1、干石灰石+干粘土+干铁粉=干生料2、灼烧石灰石+灼烧粘土+灼烧铁粉=灼烧生料=熟料3、灼烧生料+煤灰(掺入熟料中的) =熟料4、熟料的率值 KH=(C-1.65*A-0.35F)/2.8SSM=S/(A+F) IM=A/F 2.5 熟料的率值 一、石灰饱和系数:CaO 1.65Al 0 0.35Fe O公式: KH= 2 3 2 32.8SiO2意义:水泥熟料中的总 CaO 含量扣除饱和酸性氧化物所需要的氧化钙后,所剩下的与二氧 化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比 值。

简言之。

KH 表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。

取值: 0.87~0.96二、硅 率: SiO 2 公式: n(SM)= Al O + Fe O 2 3 2 3含义: 反映了熟料中硅酸盐矿物、 熔剂、矿物的相对含量。

取值:三、铝 率: 公式: p(IM)=Al O 23FeO 23含义:说明熟料中 C3A 、C4AF 的相对含量。

反映液相的性质。

(C3A 产生的液相粘度大; C4AF 产生的液相粘度小 .) 取值: 0.9~1.9 配料计算 配料方法1、尝试误差法先按假定的原料配合比计算熟料的组成。

若计算结果不符合要求, 则调整原料的配合比再进 行重复计算直至符合要求为止。

2、递减试凑法从假定的熟料化学成分中依次递减假定配分比的原料组分,试凑至符合要求为止。

3、酸碱滴定法根据已确定的生料碳酸盐滴定值和实际测得石灰石、 粘土的滴定值按规定的公式作简单的计 算,较快地得出各种原料的配合比 4、烧失量法水泥生料的烧失量一般为 34~36%。

预先确定的生料烧失量数,按实测石灰石烧失量及实 测粘土烧失量,计算原料的配合比。

配料计算实例已知原料、燃料的有关分析数据如表 4-10、4-11,假设用窑外分解窑以三种原料配合进 行生产,要求熟料的三个率值为: KH =0.89±0.02 、SM =2.1±0.1、IM =1.3±0.1, 单位熟 料热耗为 q=3350kj/kg 熟料,试计算原料的配合比。

中热水泥熟料率值控制-概述说明以及解释1.引言1.1 概述热水泥熟料是水泥生产中的重要材料,它是通过高温煅烧原料混合物得到的。

而中热水泥熟料率值则是评估煅烧过程中熟料形成程度的重要参数。

熟料的形成程度直接关系到水泥的质量和性能,因此中热水泥熟料率值的控制成为了水泥生产过程中的重要环节。

在水泥生产过程中,如果熟料形成程度不够,会导致水泥的强度不足,影响建筑物的承重能力,甚至造成安全隐患。

而如果熟料形成程度过高,则会影响水泥的延缓硬化性能,使得水泥的工艺性能下降,难以进行施工。

因此,合理控制中热水泥熟料率值,即达到熟料形成程度的最佳状态,对于保证水泥的质量和性能至关重要。

中热水泥熟料率值的控制方法多种多样。

一种常用的方法是通过合理调整原料比例和煅烧工艺参数来控制熟料的形成程度。

例如,可以通过调整煅烧温度、煅烧时间和熟料煅烧工艺来控制中热水泥熟料率值。

此外,还可以添加一定的矿物掺合料,如矿渣粉、石膏等,来改变原料组成和物理化学特性,以达到控制中热水泥熟料率值的目的。

总之,中热水泥熟料率值的控制对于水泥生产过程和水泥质量的保证至关重要。

通过合理调整原料比例和煅烧工艺参数,以及添加适量的矿物掺合料,我们能够有效控制中热水泥熟料率值,提高水泥的质量和性能。

因此,在水泥生产过程中,我们应该重视中热水泥熟料率值的控制,并不断探索更加精细化的控制方法,以满足不同建筑物工程对水泥的需求。

1.2文章结构【1.2 文章结构】本文主要围绕中热水泥熟料率值的控制展开,以下为文章的基本结构:第一部分为引言,首先概述了中热水泥熟料以及其在水泥生产中的重要性。

接着介绍了文中的结构和内容安排,并明确了文章的目的和意义。

通过引言部分,读者可以对文章的主题和结构有所了解。

第二部分为正文,首先对热水泥熟料进行了定义和特点的介绍,包括其在水泥生产中的作用和特性,为后续中热水泥熟料率值的控制打下基础。

然后详细探讨了中热水泥熟料率值的意义,包括对水泥产品品质、生产成本和环境影响等方面的影响。

硅酸盐水泥熟料中各氧化物之间的比例关系的系数称作率值。

硅酸盐水泥熟料中各氧化物并不是以单独状态存在,而是由各种氧化物化合成的多矿物集合体。

因此在水泥生产中不仅控制各氧化物含量,还应控制各氧化物之间的比例即率值。

在一定工艺条件下,率值是质量控制的基本要素。

因此,国内外水泥厂都把率值作为控制生产的主要指标,我国主要采用石灰饱和系数(KH)、硅率(n)、铝率(p)三个率值。

2.5.1 硅酸率硅酸率表示水泥熟料中SiO2与Al2O3、Fe2O3之和的比值,也表示熟料中硅酸盐矿物与熔剂矿物的比例。

常用n或SM表示。

硅酸率高,硅酸盐矿物含量多,熟料质量高,但烧成困难;硅酸率低,液相量多,易烧性好,但熔剂矿物高,硅酸盐矿物减少,会降低熟料强度,n过低时易结大块。

硅酸盐水泥熟料的n波动在1.7~2.7的范围内。

2.5.2 铝氧率又称铝率或铁率,表示熟料中氧化铝和氧化铁之比,也表示熟料熔剂矿物中C3A 与C4AF的比例。

用p或IM表示。

p值的大小,一方面关系到熟料水化速度的快慢,同时又关系到熟料液相的粘度,从而影响以熟料煅烧的难易。

p高,C3A高,C4AF降低,水泥趋于早凝早强,但液相粘度大,不利于C3S形成;p低,C3A低,C4AF提高,水泥趋于缓凝,早强低,煅烧时液相粘度小,有利于C3S形成,但过低时易结大块。

硅酸盐水泥熟料的p值波动在0.9~1.7范围内。

AM=1.5-1.72.5.3 石灰饱和系数(KH)石灰饱和系数表示熟料中全部氧化硅生成硅酸钙的需的氧化钙含量与氧化硅生成硅酸三钙所需氧化钙最大含量的比值,也即表示熟料中氧化硅被氧化钙饱和形成硅酸三钙的程度。

p新标准KH=0.89-0.91当熟料p大于0.64时,熟料中的矿物为C3S、C2S 、C3A、C4AF;当p小于0.64时熟料中的矿物为C3S、C2S 、C4AF、C2F。

当p<0.64时,石灰饱和系数的表达式为:实际生产的熟料中还可能有f-CaO和f-SiO2,则石灰饱和系数表示为:一般工厂熟料的f-SiO2和SO3含量很少,略去f-CaO时,石灰饱和系数表达式可简化为:KH=1时,熟料中硅酸盐矿物全部为C3S,KH=2/3=0.667时,硅酸盐矿物全部为C2S,故KH值介于0.667~1之间。

水泥的最佳颗粒分布及其评价方法水泥的粉体状态一般表达为磨细程度(细度和比表面积)、颗粒分布和颗粒形貌。

水泥产品必须磨制到一定细度状态时,才具有胶凝性。

水泥细度直接影响着水泥的凝结、水化、硬化和强度等一系列物理性能。

细度状态可用以下方式表达:平均粒径法、筛析法、比表面积法、颗粒级配法。

如细度指标(80μm 和45μm 筛筛余),主要反映水泥中粗颗粒含量(%);再如比表面积指标(m2/kg ),主要反映水泥中细颗粒含量;而颗粒级配分析可以全面反映水泥中粗细颗粒分布状态,是当前水泥企业调整、控制水泥性能的先进手段。

在水泥粉磨过程中得到的水泥颗粒不是均匀的单颗粒,而是包含不同粒径的颗粒群体。

水泥颗粒的平均粒径是表现水泥颗粒体系的重要几何参数,但其所能提供的粒度特性信息则非常有限,因为两个平均粒径相同的粒群,完全可能有不一样的粒度组成(颗粒级配)。

我国水泥标准规定,水泥产品的细度方孔筛筛余不得超过10%。

控制细度的方法简单易行,在一定的粉磨工艺条件下,水泥强度与其细度有一定的相关关系。

细度值是指筛的筛余量,即水泥中≥80μm 的颗粒含量(%)。

众所周知,≥64μm 的水泥颗粒的水化活性已经很低了,所以用≥80μm 颗粒含量多少进行水泥质量控制,不能全面反映水泥的真实活性。

现在,水泥普遍磨得很细,所以这条标准规定就失去了控制意义。

国外水泥标准大多规定比表面积指标,采用勃氏比表面积仪测定水泥比表面积。

我国的硅酸盐水泥和熟料的国家标准已与国外标准相一致。

一般情况下,水泥比表面积与水泥性能都保持着较好的关系;但用比表面积控制水泥质量时,却有以下不足:(1)比表面积数值主要反映5μm 以下的颗粒含量,数值比较单一。

在固定的工艺条件下,控制水泥的45μm 筛余量和比表面积在一个合理的水平上,限制3μm以下和45μm 以上的颗粒,能够获得良好的水泥性能和较低的生产成本。

(2)比表面积对水泥中细颗粒含量的多少反应很敏捷。

熟料三率值熟料三率值是指在水泥生产过程中,熟料的透气性、温度和收缩率这三个关键指标的数值。

这些指标对于保证水泥的质量、生产效率和资源利用率至关重要。

在本文中,我们将深入探讨熟料三率值的含义、作用以及如何优化其数值。

1. 熟料三率值的含义熟料是指由粉磨或综合利用一定比例的石灰石烧成的颗粒状物质,是水泥生产过程中的关键原料之一。

熟料的质量直接影响着最终水泥产品的性能和品质。

熟料三率值是对熟料在水泥生产过程中的关键性能进行评估的指标,包括透气性、温度和收缩率。

2. 熟料三率值的作用- 透气性:熟料的透气性指的是其在水泥窑中进行煅烧过程中释放出的热气是否可以顺利通过熟料层进行排出。

透气性差的熟料可能会导致窑内温度过高,影响煅烧效果和热能利用率。

- 温度:熟料的温度是指在水泥窑中进行煅烧过程中熟料的最高温度。

过高或过低的温度都可能对熟料的矿化产物形成和水泥品质产生负面影响。

控制熟料的温度是确保水泥品质的重要因素之一。

- 收缩率:熟料的收缩率是指在煅烧过程中熟料的体积变化。

收缩率大的熟料可能会导致水泥产品在硬化过程中产生较大的收缩变形,对工程施工产生不利影响。

3. 如何优化熟料三率值为了优化熟料的三率值,需要从熟料的原材料选择、生产工艺和熟料配比等方面进行综合考虑:- 原材料选择:选择合适的石灰石原料,考虑其化学成分和物理特性对熟料三率值的影响,尽量避免过高的透气性、温度或收缩率。

- 生产工艺:控制熟料的煅烧温度、煅烧时间和煅烧条件,以确保适当的透气性、温度和收缩率。

- 熟料配比:合理配比石灰石和粘土等原料,调整原料的成分比例,以调控熟料的矿化产物形成和熟料的性能。

4. 我对熟料三率值的观点和理解熟料三率值对于水泥生产过程和水泥产品的质量至关重要。

通过控制熟料的透气性、温度和收缩率,可以实现水泥生产过程的优化,提高煅烧效率,减少生产成本,并确保最终水泥产品的质量。

在水泥生产中,合理评估和优化熟料的三率值,对于提升水泥业的可持续发展和竞争力具有重要意义。

一、物料平衡式:(不考虑生产损失) 1、干石灰石+干粘土+干铁粉=干生料2、灼烧石灰石+灼烧粘土+灼烧铁粉=灼烧生料=熟料3、灼烧生料+煤灰(掺入熟料中的)=熟料4、熟料的率值 KH=(C-1.65*A-0.35F)/2.8S SM=S/(A+F) IM=A/F 2.5 熟料的率值 一、石灰饱和系数: 公式:KH=232328.235.0065.1SiO O Fe Al CaO --意义:水泥熟料中的总CaO 含量扣除饱和酸性氧化物所需要的氧化钙后,所剩下的与二氧化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比值。

简言之。

KH 表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。

取值:0.87~0.96二、硅 率:公式: n(SM)= 含义: 反映了熟料中硅酸盐矿物、熔剂、矿物的相对含量。

取值: 三、铝 率:公式: p(IM)=3232O Fe O Al含义:说明熟料中C3A 、C4AF 的相对含量。

反映液相的性质。

(C3A 产生的液相粘度大;C4AF 产生的液相粘度小.) 取值:0.9~1.9 配料计算 配料方法1、尝试误差法先按假定的原料配合比计算熟料的组成。

若计算结果不符合要求,则调整原料的配合比再进行重复计算直至符合要求为止。

2、递减试凑法从假定的熟料化学成分中依次递减假定配分比的原料组分,试凑至符合要求为止。

3、酸碱滴定法根据已确定的生料碳酸盐滴定值和实际测得石灰石、粘土的滴定值按规定的公式作简单的计算,较快地得出各种原料的配合比 4、烧失量法水泥生料的烧失量一般为34~36%。

预先确定的生料烧失量数,按实测石灰石烧失量及实测粘土烧失量,计算原料的配合比。

配料计算实例已知原料、燃料的有关分析数据如表4-10、4-11,假设用窑外分解窑以三种原料配合进行生产,要求熟料的三个率值为:KH =0.89±0.02、SM =2.1±0.1、IM =1.3±0.1,单位熟料热耗为q=3350kj/kg 熟料,试计算原料的配合比。

水泥熟料能效等级

水泥熟料能效等级是指水泥生产过程中,熟料的能耗水平。

熟料是指经过煅烧过程后的水泥原料,是制造水泥的关键材料。

水泥熟料能效等级分为一级、二级和三级,等级越高表示能效越好。

一级熟料能效等级要求:熟料煅烧系统的热耗电耗比不高于3.5 MJ/ kg 熟料,或者热耗电耗比不高于4.0 MJ/ kg 熟料,且热耗不高于2.85 GJ/ t 熟料。

二级熟料能效等级要求:熟料煅烧系统的热耗电耗比不高于4.0 MJ/ kg 熟料,或者热耗电耗比不高于4.5 MJ/ kg 熟料,且热耗不高于3.25 GJ/ t 熟料。

三级熟料能效等级要求:熟料煅烧系统的热耗电耗比不高于4.5 MJ/ kg 熟料,或者热耗电耗比不高于5.0 MJ/ kg 熟料,且热耗不高于3.65 GJ/ t 熟料。

水泥生产企业可以根据自身条件和技术水平选择适合的熟料能效等级,提高能效水平,减少能源消耗,降低生产成本,同时也有利于环境保护。

水泥工艺培训材料(生料、熟料部分)一新型干法工艺流程二、水泥生产的原燃料及配料2.1、水泥生产原料2.1.1.石灰质原料:(石灰石、大理石等)占生料70~75% (本厂82~87%)2.1.2粘土质原料:(硅铝质原料、粘土、砂岩等)占生料10~20% (砂岩4~6%)2.1.3.校正原料:(铁质、铝质原料、外加剂等)占生料5~10% (煤矸石3~4% 粉煤灰3~4% 钢渣3~4%)(有3、4、5组分配料。

其中组分多、易于调整。

我们厂现在是5组分配料)2.2、水泥生产燃料1.固体燃料(1)烟煤:挥发分≥14% 回转窑主要使用烟煤。

Vf(30~36%)Af(8~12%)Qdwf(6000~6500)(2)无烟煤:挥发分≤10%(3)低质煤:热值≤4000×4.18kJ/kg2.液体和气体燃料重油、渣油、天然气、煤气等。

2.3水泥熟料的矿物组成2.3.1、熟料矿物组成C3S ——硅酸三钙(含量:50~60%)(强度高)C2S ——硅酸二钙(含量:15~32%)(强度较高)C3A ——铝酸三钙(含量:3~11%)(凝结快)C4AF——铁铝酸四钙(含量:8~18%)(耐磨耐蚀)2.3.2、主要化学成分:CaO 62~67%、SiO2 20~24%、Al2O3 4~7%、Fe2O3 2.5~6%。

MgO R2O SO3 CL-2.4、硅酸盐水泥熟料的率值2.4.1.率值:水泥熟料中各氧化物之间的相对含量的比值。

它与熟料的矿物组成、熟料质量、生料的易烧性有密切的关系,是水泥生产中的重要控制指标之一。

2.4.2常用率值:(1)石灰饱和比(KH):表示SiO2被CaO饱和成C3S的程度。

KH={CaO-(1.65*AL2O3+0.35*Fe2O3+0.7SO3)}/2.8SiO2(2)硅酸率(n或SM):表示SiO2与Al2O3及Fe2O3之和的比值。

SM=SiO2/(Al2O3+Fe2O3)(3)铝氧率(P或IM):表示Al2O3与Fe2O3的比值。

新型干法水泥生产的配料计算制造水泥熟料的要紧原料是石灰石(要紧提供氧化钙)、粘土或砂岩(要紧提供氧化硅、氧化铝)、铁矿石或硫酸渣(要紧提供氧化铁)。

为了准确地操纵熟料的矿物组成,这些原料必需按必然的配比进行混合、粉磨。

配料计算的任务确实是:(1)依照水泥品种、原燃料条件、生料制备与熟料煅烧工艺确信水泥熟料的率值;(2)求出合乎熟料率值要求的原料配合比。

关于新型干法水泥生产工艺,水泥熟料率值大致为:KH=~ SM=~ IM=~依照确信的率值、窑系统的热耗、原煤的热值和灰分,利用配料计算方式能够求出各原料的比例。

配料计算方式有尝试误差法、递减试凑法、图解法、矿物组成法等。

各类方式各有优缺点,但同时存在计算进程繁复、计算工作量大、结果精度不高等问题。

随着运算机技术的普及和应用,此刻能够通过运算机程序方便地进行配料计算。

各个水泥厂一样都有各类不同来源和版本的运算机配料程序。

其实应用微软的EXCEL软件能够没必要编写一行程序就能够够方便地进行配料计算。

实例:结合铜陵海螺5000t/d熟料生产线的原燃料情形,用微软的EXCEL 为工具介绍这种配料计算方式。

预备工作(1)检查微软的EXCEL是不是安装了"计划求解"宏。

在安装微软各类版本的Office时,默许安装情形下,可不能在ExCeel中安装"计划求解"宏。

因此应加装该选项。

方式是:运行EXCEL,点击菜单"工具",选择"加载宏",在弹出的窗口当选择"计划求解",按"确信"(见图3-2-1)。

加载“计划求解”宏3.2 在EXCEL表中输入数据在EXCEL表中输人上述数据(见图3-2-2),铜陵海螺50OOt/d熟料生产线为三组分派料,因此只能操纵两个率值,一样选择KH和SM。

关于四组分派料,那么能够操纵三个率值: KH、SM、IM。

输入原、燃料成份等有关参数3.3 假设原料配比,计算生料成份在EXCEL表中填人假设的各原料配比,能够将初始比例假设为石灰石20,粉砂岩20,最后硫酸渣一项应填上"=]00一(鼠标点)石灰石此例(的单元格)一(鼠标点)粉砂岩比例(的单元格)"再输入回车键(见图3-2-3),如此才能保证配比之和为100。

一、配料计算 率值的确定在一定的工艺条件下,熟料中各氧化物的含量和彼此之间的比例关系的系数即率值是水泥生产质量控制的基本要素,国内外水泥厂都把率值作为控制生产的主要指标。

目前,我国主要采用石灰饱和系数(KH )、硅率(n )、铝率(p )三个率值。

对于新型干法水泥生产工艺,水泥熟料率值大致范围为:KH = 0.86~0.91,n = 2.2~2.6 ,p = 1.3 ~1.8,根据设计工艺条件设定三个率值为:KH = 0.89±0.01,n = 2.60±0.10, p =1.60±0.10 原始数据表2-1 原燃料化学成分(%)熟料热耗确定本次设计熟料热耗取3100 KJ/Kg 。

干原料的配合比计算 (1)煤灰掺入量计算 G a=qA y s Q dw y×R=3100×25.92×10023001×100=3.4934%式中: S ——煤灰掺入量,以熟料百分数表示(100%) Q dw y——煤的应用基低热值(kJ/kg 煤)G a ——煤的应用基灰分含量(%)q ——熟料烧成热耗(kJ/kg 熟料)R ——煤灰沉落度(%),当窑后有电收尘且窑灰入窑时取100%, (2)配比以尝试误差法计算各原料配合比,作EXCEL 表格计算,如下:煤灰的参入量 A G =3.4934%,则灼烧生料的配合比为100-3.4934%=96.5066%, 以此计算熟料的化学成分:则熟料的率值计算如下:KH =232328.235.065.1SiO O Fe O Al CaO -- = 65.5319−1.65∗5.1634−0.35∗3.41642.8∗22.4288 =0.8888n = 32322O Fe O Al SiO +=22.42885.1634+3.4164= 2.6141p =3232O Fe O Al = 5.16343.4164 =1.5114 由上表得知熟料三率值均在要求范围内,即可认为配料计算结果符合要求。