熟料率值及配料计算

- 格式:pptx

- 大小:1.92 MB

- 文档页数:80

熟料三率值:

KH值,石灰饱和系数,饱和系数,饱和比

SM(n)值,硅酸率,硅率

AM(p)值,IM值,铝氧率,铝率、铁率

率值最佳范围:

KH=CaO-1.65Al2O3-0.35Fe2O3/2.8SiO2(0.86~0.92) (0.9±0.01)

SM(n) =SiO2/Al2O3+Fe2O3(2.5~2.9) (2.7±0.1)

IM(p) =Al2O3/Fe2O3(1.4~1.8) (1.8±0.1)

率值对熟料影响:

KH越大,则硅酸盐矿物中C3S的比值越高,熟料强度越好,故提高KH有利于提高质量,但KH过高熟料煅烧困难。

硅率过高,则高温液相量显著减少,熟料煅烧困难,C3S不易形成,如果CaO含量低那么C2S含量过多而熟料易粉化。

硅率过低,熟料因硅酸盐矿物少而强度低,且由于液相量过多,易出现结大块,结炉瘤,结圈等。

铝率高,熟料中C3A多,液体粘度大,物料难烧,水泥凝结快。

铝率低,虽然液相粘度小,液相中质点易扩散对硅酸三钙形成有利,但烧结范围窄,窑内易结大块。

水泥标号:

硅酸盐水泥分为:425、525、625、725

普通水泥分为:275、325、425、525、625、725

水泥品质指标:

1、氧化镁:熟料中含量< 5%

2、三氧化硫:水泥中含量< 3.5%

3、烧失量:回转窑< 5%

4、细度:0.08mm筛余< 12%

5、凝结时间:初凝> 45分钟;终凝< 12小时

6、安定时间

7、强度。

第二节熟料的率值及熟料矿物组成的计算n目前中国水泥生产中普遍采用的率值为石灰饱和系数KH,硅率SM,和铝率IMn一、石灰饱和系数KHn(一)石灰饱和系数KH的含义n水泥熟料中所有氧化硅反应生成硅酸盐矿物(C3S+C2S)所需的氧化钙的量与所有氧化硅反应后全部形成C3S所需的氧化钙的量的比值。

n也就是说,石灰饱和系数是水泥熟料中氧化硅被氧化钙饱和成C3S的程度。

n所以,石灰饱和系数是一个具有明确物理意义的参数。

n从理论上讲,石灰饱和系数KH值越大,熟料中C3S矿物越多;反之,石灰饱和系数越小,熟料中C3S矿物就越少。

(二)石灰饱和系数KH的公式推导n假设:熟料体系中酸性氧化物形成最高碱性矿物应该是:C3S、C3A、C4AF (计算时C4AF分解为C3A+CF)n则每1%的酸性氧化物反应生成上述最高碱性矿物熟料矿物所需的CaO分别可以计算如下:n C C3S=3 ´ M CaO/M SiO2=3´56.08/60.09=2.8n C C3A=3 ´ M CaO/M Al2O3=3´56.08/101.96=1.65n C CF=M CaO/M Fe2O3=56.08/159.70=0.35n CaO max=2.8SiO2+1.65Al2O3+0.35Fe2O3n实际情况:并不是所有的酸性氧化物都会按预期目标全部与氧化钙反应生成最高碱度的熟料矿物。

尤其是不可能全部形成C3S,而是会形成一部分C2S,同时残留一部分游离氧化钙。

n于是,定义石灰饱和系数0<KH<1,乘于2.8SiO2项之上,便可得实际氧化钙的量应为:CaO=2.8KHSiO2+1.65Al2O3+0.35Fe2O3n变换后可得石灰饱和系数的计算公式如下:KH=(CaO-1.65Al2O3-0.35Fe2O3)/2.8/SiO2(IM≥0.64)(三)石灰饱和系数KH与熟料矿物组成之间的关系n当KH=1.0时,熟料矿物组成为:C3S、C3A、C4AF,没有C2S。

简捷通用的率值公式配料计算法《水泥》1997年12期刊登熊辅臣同志“率值公式法计算配料有通用性”的文章(以下简称“通文”),虽然说明了由刘笃新同志推得的水泥生料配料计算公式在配料计算中具有通用、准确的特点,但公式系数计算较繁琐。

本文结合“通文”,以对比的形式介绍一种方程系数值小,计算过程简捷,结果准确,同样具有通用性的率值公式法。

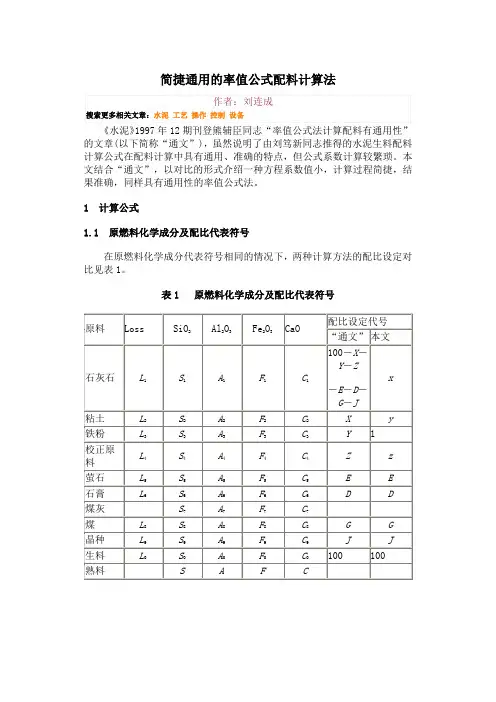

1 计算公式1.1 原燃料化学成分及配比代表符号在原燃料化学成分代表符号相同的情况下,两种计算方法的配比设定对比见表1。

表1 原燃料化学成分及配比代表符号1.2 组合料中各物料配比及其化学成分黑生料中除石灰石、粘土、铁粉、校正原料以外的其它组分之和称为组合料。

(1)组合料中各物料配比的计算组合料中煤、萤石、石膏在黑生料中的配比G、E、D按“通文”方法计算(其中煤的配比G在配料计算时,许多工厂是直接给出的),晶种(或某些添加剂)在黑生料中的配比J,一般由工厂依据生产实际直接给出。

(2)组合料在黑生料中的配比组合料在黑生料中的配比设为TT=G+E+D+J(3)组合料的化学成分式中:S、A T、F T、C T──分别为组合料中SiO2、Al2O3、Fe203和CaO的百分T含量,%。

1.3 干燥基白生料化学成分及其率值的计算(1)要求(100-T)%白生料的化学成分S′=S O-S TOA′=A O-A TOF′=F O-F TOC′=C O-C TO式中:S、A O、F O、C O──分别为配料设计生料中的SiO2、Al2O3、Fe2O3、CaO的O百分含量,%。

S′、A O′、F O′、C O′──分别为(100-T)%白生料中SiO2、Al2O3、Fe2O3、OCaO的百分含量,%。

(2)(100-T)%白生料率值分别为KH O′、n O′、P O′1.4 率值公式(1)满足设计要求S O、A O、F O、C O(或三率值KH O、n O、P O)的四组分配料计算方程组为:当T=0时,S O′=S O、A O′=A O、F O′=F O、C O′=C O,那么,KH O′=KH O、n O′=n O、P O′=P O。

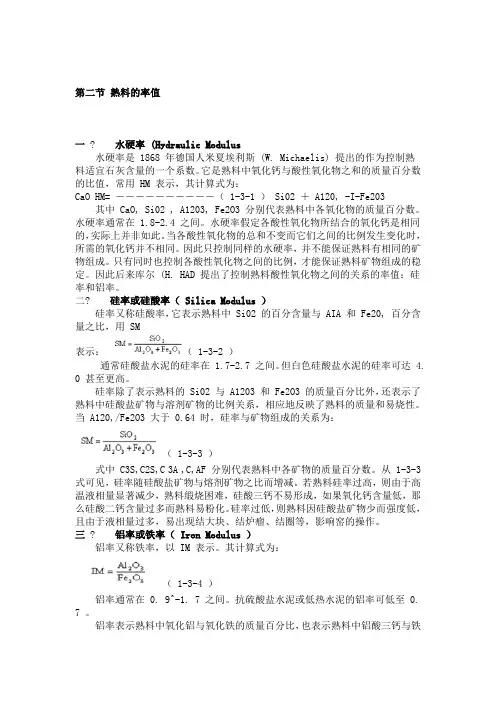

第二节熟料的率值一 ? 水硬率 (Hydraulic Modulus水硬率是 1868 年德国人米夏埃利斯 (W. Michaelis) 提出的作为控制熟料适宜石灰含量的一个系数。

它是熟料中氧化钙与酸性氧化物之和的质量百分数的比值,常用 HM 表示,其计算式为:CaO HM= ――――――――――( 1-3-1 ) Si02 + A120, -I-Fe203 其中 CaO, Si02 , A1203, Fe2O3 分别代表熟料中各氧化物的质量百分数。

水硬率通常在 1.8-2.4 之间。

水硬率假定各酸性氧化物所结合的氧化钙是相同的,实际上并非如此。

当各酸性氧化物的总和不变而它们之间的比例发生变化时,所需的氧化钙并不相同。

因此只控制同样的水硬率,并不能保证熟料有相同的矿物组成。

只有同时也控制各酸性氧化物之间的比例,才能保证熟料矿物组成的稳定。

因此后来库尔 (H. HAD 提出了控制熟料酸性氧化物之间的关系的率值:硅率和铝率。

二? 硅率或硅酸率( Silica Modulus )硅率又称硅酸率,它表示熟料中 Si02 的百分含量与 AIA 和 Fe20, 百分含量之比,用 SM表示:( 1-3-2 )通常硅酸盐水泥的硅率在 1.7-2.7 之间。

但白色硅酸盐水泥的硅率可达 4.0 甚至更高。

硅率除了表示熟料的 Si02 与 A1203 和 Fe2O3 的质量百分比外,还表示了熟料中硅酸盐矿物与溶剂矿物的比例关系,相应地反映了熟料的质量和易烧性。

当 A120,/Fe2O3 大于 0.64 时,硅率与矿物组成的关系为:( 1-3-3 )式中 C3S,C2S,C 3A ,C,AF 分别代表熟料中各矿物的质量百分数。

从 1-3-3 式可见,硅率随硅酸盐矿物与熔剂矿物之比而增减。

若熟料硅率过高,则由于高温液相量显著减少,熟料缎烧困难,硅酸三钙不易形成,如果氧化钙含量低,那么硅酸二钙含量过多而熟料易粉化。

硅率过低,则熟料因硅酸盐矿物少而强度低,且由于液相量过多,易出现结大块、结炉瘤、结圈等,影响窑的操作。

熟料组成确定后,即可根据所用原料进行配料计算,以求出符合要求熟料组成的原料配合比。

配料计算的依据是物料平衡。

任何化学反应的物料平衡是:反应物的量应等于生成物的量。

随着温度的升高,生料煅烧成熟料经历:生料干燥蒸发物理水;粘土矿物分解放出结晶水;有机物质的分解挥发;碳酸盐分解放出二氧化碳;液相出现使熟料烧成。

因为有水分二氧化碳以及某些物质逸出,所以,计算时必须采用统一基准。

干燥基:蒸发物理水以后,生料处于干燥状态。

以干燥状态质量所表示的计算单位,称为干燥基准。

干燥基淮用于计算干燥原料的配合比和干燥原料的化学成分。

如果不考虑生产损失,则干燥原料的质量应等于生料的质量,即: 干石灰石 + 干粘土 + 干铁粉 = 干生料灼烧基:去掉烧失量(结晶水、二氧化碳与挥发物质等)以后,生料处于灼烧状态。

以灼烧状态质量所表示的计算单位,称为灼烧基准。

灼烧基准用于计算灼烧原料的配合比和熟料的化学成分。

如果不考虑生产损失,在采用基本上无灰分掺入的气体或液体燃料时,则灼烧原料、灼烧生料与熟料三者质量应相等,即:灼烧石灰石 + 灼烧粘土 + 灼烧铁粉 = 灼烧生料 = 熟料。

如果不考虑生产损失,在采用有灰分掺入的燃煤时,则灼烧生料与掺入熟料的煤灰之和应等于熟料的质量,即:灼烧生料 + 煤灰(掺入熟料的) = 熟料在实际生产中,由于总有生产损失,且飞灰的化学成分不可能等于生料成分,煤灰的掺入量也并不相同。

因此,在生产中应以生熟料成分的差别进行统计分析,对配料方案进行校正。

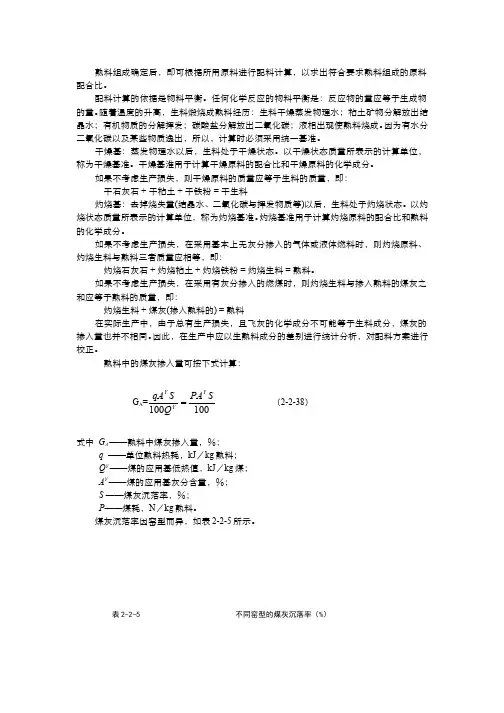

熟料中的煤灰掺入量可按下式计算:G A =100100SPA QS qA Y YY (2-2-38)式中 G A ——熟料中煤灰掺入量,%;q ——单位熟料热耗,kJ /kg 熟料; Q Y ——煤的应用基低热值,kJ /kg 煤; A Y ——煤的应用基灰分含量,%; S ——煤灰沉落率,%; P ——煤耗,N /kg 熟料。

煤灰沉落率因窑型而异,如表2-2-5所示。

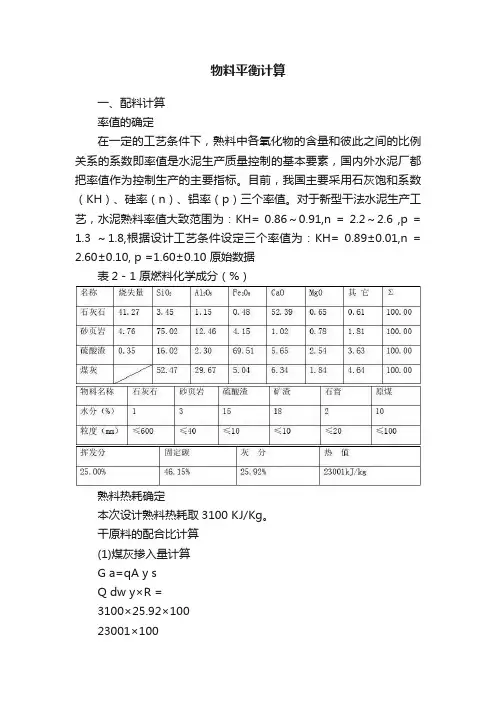

物料平衡计算一、配料计算率值的确定在一定的工艺条件下,熟料中各氧化物的含量和彼此之间的比例关系的系数即率值是水泥生产质量控制的基本要素,国内外水泥厂都把率值作为控制生产的主要指标。

目前,我国主要采用石灰饱和系数(KH)、硅率(n)、铝率(p)三个率值。

对于新型干法水泥生产工艺,水泥熟料率值大致范围为:KH= 0.86~0.91,n = 2.2~2.6 ,p =1.3 ~1.8,根据设计工艺条件设定三个率值为:KH= 0.89±0.01,n =2.60±0.10, p =1.60±0.10 原始数据表2-1 原燃料化学成分(%)熟料热耗确定本次设计熟料热耗取3100 KJ/Kg。

干原料的配合比计算(1)煤灰掺入量计算G a=qA y sQ dw y×R =3100×25.92×10023001×100=3.4934%式中:S——煤灰掺入量,以熟料百分数表示(100%)Q dw y——煤的应用基低热值(kJ/kg煤)G a——煤的应用基灰分含量(%)q ——熟料烧成热耗(kJ/kg 熟料)R ——煤灰沉落度(%),当窑后有电收尘且窑灰入窑时取100%,(2)配比以尝试误差法计算各原料配合比,作EXCEL 表格计算,如下:煤灰的参入量A G =3.4934%,则灼烧生料的配合比为100-3.4934%=96.5066%,以此计算熟料的化学成分:则熟料的率值计算如下:KH =232328.235.065.1SiO O Fe O Al CaO -- = 65.5319?1.65?5.1634?0.35?3.41642.8?22.4288 =0.8888n =32322O Fe O Al SiO +=22.42885.1634+3.4164= 2.6141p =3232O Fe O Al = 5.16343.4164 =1.5114 由上表得知熟料三率值均在要求范围内,即可认为配料计算结果符合要求。

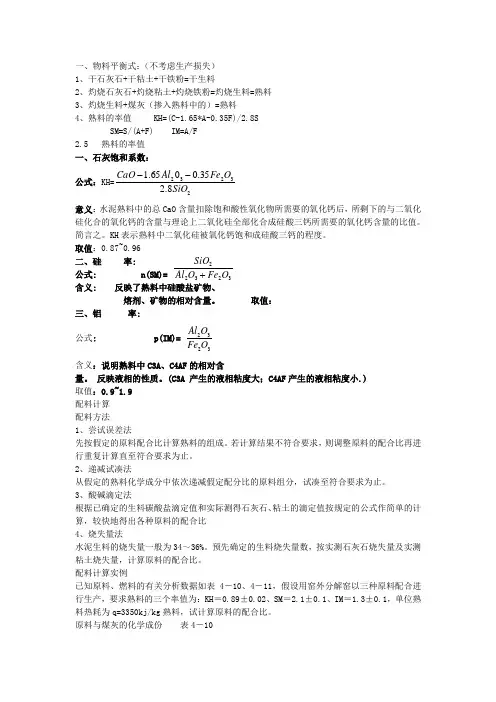

一、物料平衡式:(不考虑生产损失) 1、干石灰石+干粘土+干铁粉=干生料2、灼烧石灰石+灼烧粘土+灼烧铁粉=灼烧生料=熟料3、灼烧生料+煤灰(掺入熟料中的)=熟料4、熟料的率值 KH=(C-1.65*A-0.35F)/2.8S SM=S/(A+F) IM=A/F 2.5 熟料的率值 一、石灰饱和系数: 公式:KH=232328.235.0065.1SiO O Fe Al CaO --意义:水泥熟料中的总CaO 含量扣除饱和酸性氧化物所需要的氧化钙后,所剩下的与二氧化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比值。

简言之。

KH 表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。

取值:0.87~0.96二、硅 率:公式: n(SM)= 含义: 反映了熟料中硅酸盐矿物、熔剂、矿物的相对含量。

取值: 三、铝 率:公式: p(IM)=3232O Fe O Al含义:说明熟料中C3A 、C4AF 的相对含量。

反映液相的性质。

(C3A 产生的液相粘度大;C4AF 产生的液相粘度小.) 取值:0.9~1.9 配料计算 配料方法1、尝试误差法先按假定的原料配合比计算熟料的组成。

若计算结果不符合要求,则调整原料的配合比再进行重复计算直至符合要求为止。

2、递减试凑法从假定的熟料化学成分中依次递减假定配分比的原料组分,试凑至符合要求为止。

3、酸碱滴定法根据已确定的生料碳酸盐滴定值和实际测得石灰石、粘土的滴定值按规定的公式作简单的计算,较快地得出各种原料的配合比 4、烧失量法水泥生料的烧失量一般为34~36%。

预先确定的生料烧失量数,按实测石灰石烧失量及实测粘土烧失量,计算原料的配合比。

配料计算实例已知原料、燃料的有关分析数据如表4-10、4-11,假设用窑外分解窑以三种原料配合进行生产,要求熟料的三个率值为:KH =0.89±0.02、SM =2.1±0.1、IM =1.3±0.1,单位熟料热耗为q=3350kj/kg 熟料,试计算原料的配合比。

熟料率值设计与计算知识点注释#熟料的率值#率值是硅酸盐水泥熟料中各主要氧化物含量之间比例关系的系数。

通过率值可以简明地表示熟料中化学成分与矿物成分之间的关系,明确地表示出熟料的性能及其对煅烧的影响。

常用的率值有:石灰饱和系数〔KH〕、硅率〔n或SM〕、铝率〔〕。

#石灰饱和系数#表示水泥熟料中的总氧化钙含量扣除饱和酸性氧化物〔Al2O3、Fe2O3〕所需要的氧化钙后,剩下的与二氧化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比值。

表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。

#硅率#表示水泥熟料中SiO2含量与Al2O3、Fe2O3含量之和的比例。

反映了熟料中硅酸盐矿物〔C3SC2S〕、熔剂矿物〔C3AC4AF〕的相对含量。

#铝率#表示水泥熟料中Al2O3含量与Fe2O3含量之比。

反映了熟料中C3A和 C4AF的相对含量。

技能点注释#计算熟料的率值#根据熟料的化学分析结果,套用熟料率值的计算公式,计算熟料率值,包括KH、KH-、n、p。

注意化学成分直接用百分数,不用换算成小数;率值的有效数字:KH小数点后保存两位,n、p小数点后保存1位。

#根据熟料的率值大小判定熟料质量及熟料煅烧难易程度#考虑熟料率值的一般取值范围,判断率值的相对大小;根据熟料的率值与熟料矿物之间的关系,判断熟料矿物的相对含量上下,再根据该矿物的特性,描述熟料的质量;根据熟料率值大小与原料中石灰质原料配比的多少、熔剂矿物的含量大小之间的关系,判定熟料煅烧的难易程度。

#熟料化学组成、矿物组成及率值的计算与换算#水泥厂一般测熟料的化学组成,据此计算熟料的矿物组成和率值。

矿物组成也可以测定用仪器分析出。

熟料的化学组成、矿物组成、率值三者间可以进行换算,套用公式即可。

计算时注意:对熟料化学成分、矿物组成直接用百分数;计算结果有效数字处理,化学组成、矿物组成为小数点后保存两位,率值KH小数点后保存两位,n、p小数点后保存1位。

一、物料平衡式:(不考虑生产损失) 1、干石灰石+干粘土+干铁粉=干生料2、灼烧石灰石+灼烧粘土+灼烧铁粉=灼烧生料=熟料3、灼烧生料+煤灰(掺入熟料中的)=熟料4、熟料的率值 KH=(C-1.65*A-0.35F)/2.8S SM=S/(A+F) IM=A/F 2.5 熟料的率值 一、石灰饱和系数: 公式:KH=232328.235.0065.1SiO O Fe Al CaO --意义:水泥熟料中的总CaO 含量扣除饱和酸性氧化物所需要的氧化钙后,所剩下的与二氧化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比值。

简言之。

KH 表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。

取值:0.87~0.96二、硅 率:公式: n(SM)= 含义: 反映了熟料中硅酸盐矿物、熔剂、矿物的相对含量。

取值: 三、铝 率:公式: p(IM)=3232O Fe O Al含义:说明熟料中C3A 、C4AF 的相对含量。

反映液相的性质。

(C3A 产生的液相粘度大;C4AF 产生的液相粘度小.) 取值:0.9~1.9 配料计算 配料方法1、尝试误差法先按假定的原料配合比计算熟料的组成。

若计算结果不符合要求,则调整原料的配合比再进行重复计算直至符合要求为止。

2、递减试凑法从假定的熟料化学成分中依次递减假定配分比的原料组分,试凑至符合要求为止。

3、酸碱滴定法根据已确定的生料碳酸盐滴定值和实际测得石灰石、粘土的滴定值按规定的公式作简单的计算,较快地得出各种原料的配合比 4、烧失量法水泥生料的烧失量一般为34~36%。

预先确定的生料烧失量数,按实测石灰石烧失量及实测粘土烧失量,计算原料的配合比。

配料计算实例已知原料、燃料的有关分析数据如表4-10、4-11,假设用窑外分解窑以三种原料配合进行生产,要求熟料的三个率值为:KH =0.89±0.02、SM =2.1±0.1、IM =1.3±0.1,单位熟料热耗为q=3350kj/kg 熟料,试计算原料的配合比。

一、配料计算1、设定孰料的三个率值为:KH=0.90 SM=1.6 IM=1.5 新型干法窑,由于生料均匀性较好,生料预烧性好,烧成带物料反应较一致,分解率高,窑内热工制度稳定,窑内气流温度高,可以选着较高的石灰饱和系数、高硅率、高铝率的配料方案。

2、设单位孰料的热耗为:3000kj/kg-c (国内新型干法窑热耗一般在3000 kj/kg-c~3300 kj/kg-c 之间)。

3、计算煤灰掺入量G A=qA y S/(Q y*100)=(3000×3.93%1×100)/(2358×100)=1257600/2858000=0.5%4、用由孰料率值计算化学成分的公式计算所要求熟料的化学成分。

设:Σ=97.5则:ω(Fe2O3)=Σω/[(2.8KH+1)(IM+1)SM+2.65IM+1.35]=3.32%ω(Al2O3)=IM•ω(Fe2O3)=5.31%ω(SiO2)=SM[ω(Al2O3)+ω(Fe2O3)]=22.44%ω(CaO)=Σω- [ω(Al2O3)+ω(Fe2O3)+ω(SiO2)]=66.43% 5、以100kg孰料为基准,列表递减如下:计算结果表明,偏差不大,因此不再递减计算,说明Σω设定值合适。

按上表干原料质量比换算为百分配合比:干石灰石=123.43/(123.43+15+10+4.7)*100%=80.6%干砂岩=15/(123.43+10+4.7+15)*100%=9.80%干煤渣=10/(123.43+10+4.7+15)*100%=6.53%干硫酸渣=4.7/(123.43+10+4.7+15)*100%=3.07%6、计算湿原料配合比湿石灰石=80.6%/(100%-2%)*100%=82.24%湿砂岩=9.80%/(100%-2%)*100%=10%湿煤渣=6.53%/(100%-2%)*100%=6.66%湿硫酸渣=3.07%/(100%-2%)*100%=3.13%7、计算孰料矿物组成ω(C3S)=3.08(3KH-2)ω(SiO2)=3.80*(3*0.9-2)*22.05%=58.65%ω(C2S)=8.60(1-KH)ω(SiO2)=8.60(1-0.9)*22.05%=18.96%ω(C3A)=2.65[ω(Al2O3)-0.64ω(Fe2O3)]=2.65(5.217-0.64*3.193)=8.41%ω(C4AF)=3.04ω(Fe2O3)=3.04*3.193=9.71% 8、验算KH=(65.65-1.65*5.217-0.35*3.193-0.7*0.298)/2.8*22.05=55.73/61.74=0.902 (0.902-0.9=0.002 误差在允许范围内)SM=22.05/(5.217+3.193)=2.62(2.62-2.6=0.02误差在允许范围内)IM=5.217/3.193=1.63(1.63-1.6=0.03误差在允许范围内)二、物料平衡计算1、熟料的产量的计算(1)石膏掺入量 S水泥SO3的含量=0.2 C3A+0.05 C4AF=0.2*8.41+0.05*9.71=2.17外掺SO3的含量=水泥SO3的含量-熟料中SO3的含量=2.17-0.298=1.872石膏中SO3的含量为36.87%石膏掺入量S=外掺SO3的含量/石膏中SO3的含量*100%=1.872/36.87*100%=5.08%(2)混合材掺入量设P.O 425普通硅酸盐水泥粉煤灰掺入量为水泥的11%。

新型干法水泥生产的配料计算制造水泥熟料的主要原料是石灰石(主要提供氧化钙)、黏土或砂岩(主要提供氧化硅、氧化铝)、铁矿石或硫酸渣(主要提供氧化铁)。

为了准确地控制熟料的矿物组成,这些原料必须按一定的配比进行混合、粉磨。

配料计算的任务就是:(1)根据水泥品种、原燃料条件、生料制备与熟料煅烧工艺确定水泥熟料的率值;(2)求出合乎熟料率值要求的原料配合比。

对于新型干法水泥生产工艺,水泥熟料率值大致为:KH=0.88~0.9l SM=2.4~2.7 IM=1.4~1.8 根据确定的率值、窑系统的热耗、原煤的热值和灰分,利用配料计算方法可以求出各原料的比例。

配料计算方法有尝试误差法、递减试凑法、图解法、矿物组成法等。

各种方法各有优缺点,但同时存在计算过程繁复、计算工作量大、结果精度不高等问题。

随着计算机技术的普及和应用,现在可以通过计算机程序方便地进行配料计算。

各个水泥厂一般都有各种不同来源和版本的计算机配料程序。

其实应用微软的EXCEL软件可以不必编写一行程序就可以方便地进行配料计算。

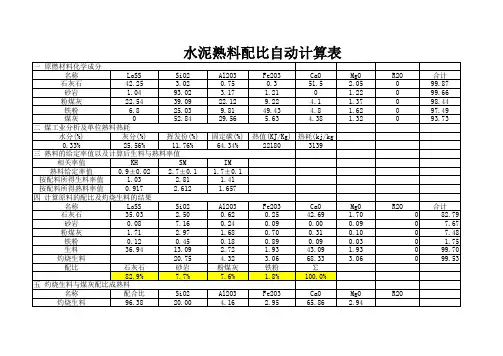

实例:结合铜陵海螺5000t/d熟料生产线的原燃料情况,用微软的EXCEL 为工具介绍这种配料计算方法。

3.1准备工作(1)检查微软的EXCEL是否安装了"规划求解"宏。

在安装微软各种版本的Office时,默认安装情况下,不会在ExCeel中安装"规划求解"宏。

因此应加装该选项。

方法是:运行EXCEL,点击菜单"工具",选择"加载宏",在弹出的窗口中选择"规划求解",按"确定"(见图3-2-1)。

加载“规划求解”宏3.2 在EXCEL表中输入数据在EXCEL表中输人上述数据(见图3-2-2),铜陵海螺50OOt/d熟料生产线为三组分配料,因此只能控制两个率值,一般选择KH和SM。

对于四组分配料,则可以控制三个率值:KH、SM、IM。