回米格模板

- 格式:xlsx

- 大小:39.38 KB

- 文档页数:2

汉字拼写格原名:庹氏回米格,它是一种新型的汉字拼写格式。

集传统的正方格、田字格、米字格和九宫格之大成,并突破性地完善了“汉字拼写”的特别功能,极大地降低了汉字书写门坎,让习字象玩“积木”一般有趣。

被国学泰斗季羡林称其:“破解了汉字书写千古难题”。

属目前最为科学、实用、快捷、多功能的新型汉字拼写格式。

该格及其配套体系是由国家一级美术师、享受国务院特殊津贴专家、著名书法教育家庹纯双,在40多年的汉字结构研究和书法教学实践中创研形成的完整配套体系。

1992年中华人民共和国专利局(国家知识产权局)根据研究发明人姓氏命名--庹氏回米格并专利授权。

目前,该配套体系获得多项国家专利、版权等国家知识产权保护。

人民教育出版社、西南大学出版社等采用该体系组编出版了100多种版本的《写字教材》在全国发行。

此外,还有海内外10多家权威出版机构亦纷纷采用庹氏汉字拼写配套体系编辑出版了200余种版本的字帖,发行量超亿册大关,受到海內外广大师生和书法爱好者的高度关注与普遍欢迎。

下面系汉字拼写格及其配套体系。

汉字,形美如画、音美如歌、意美如诗,堪称世界上意蕴最丰、造型最美的文字。

然而,它又是世界上最难书写的文字。

几千年来,人们都不同程度地为写好汉字作出过艰辛的努力。

甚至有的人还付出了毕生心血,也没有实现写好汉字的良好愿望。

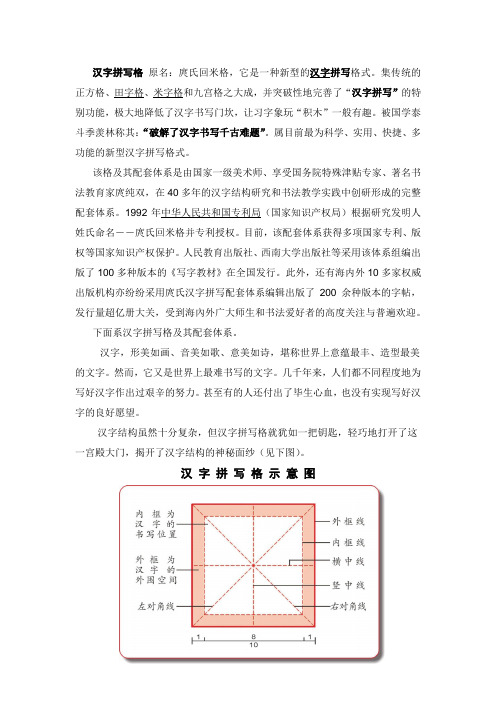

汉字结构虽然十分复杂,但汉字拼写格就犹如一把钥匙,轻巧地打开了这一宫殿大门,揭开了汉字结构的神秘面纱(见下图)。

汉字拼写格示意图通过汉字拼写格内的虚线分解成为:正方形、长方形、三角形、梯形、多边形五种基本形块。

(见组图)4个正方形 4个长方形16个三角形8个梯形8个多边形汉字拼写术的四大基本功能汉字拼写术是通过在汉字拼写格内虚线和形块的有序拼合、精准定位、对号入座,按照“‘回米’定型、内线定位、形块拼组、‘线’‘面’相依”的四大基本法则,将复杂多变的汉字结构魔术般地变成趣味无穷的“积木游戏”。

无论您使用什么书写工具还是练习什么字体,都可缩短习字时间90%以上。

1.1引言改革开放以来,随着国民经济的高速发展,市场对模具的需求不断增长。

近年来,模具工业一直以15%左右的增长速度发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体,合资,独资和私营也得到了快速发展。

浙江宁波和黄岩地区的“模具之乡”;广东一些大集团公司和迅速崛起的乡镇企业,科龙,美的,康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业以有几千家。

随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量,成本和新产品的开发能力的重要性。

而模具制造是整个链条中最基础的要素之一,模具自主技术现已成为衡量一个国家制造也水平高低的重要标志,并在很大程度上决定企业的生存空间。

近年来许模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国家内模具企业以普及了二维CAD,并陆续开始使用UG, PRO/E,I-DE等国际通用软件,个别厂家还引进了Moldflow,C-flow,和MAGMASOFT等CAE软件,并已成为应用于冲压模的设计中。

以汽车覆盖模具为代表的大型冲压模具的制造技术已已取得进步,东风汽车公司模具厂,一汽模具中心等模具厂家已能生产部分桥车覆盖件模具。

此外,许多研究机构和大专院校开展模具技术的研究和开发。

经过多年的努力,在模具CAD/CAE/CAM技术方面取得显著进步;在提高质量和缩短模具设计制造周期等方面做出了巨大贡献。

例如,吉林大学汽车覆盖件成型技术所独立研制的汽车覆盖件冲压成型分析KAMS软件,华中理工大学模具技术国家重点实验开发的注塑模,汽车覆盖件模具和级进模CAD/CAE/CAM软件,上海交通大学模具CAD国家工程研究中心开发的冷冲压模和精冲研究中心开发的冷冲模和经冲模CAD软件等在国内模具行业用有不少的用户。

虽然中国模具工业在过去十多年内取得了令人瞩目的成就,但在许多方面与工业发达国家相比仍有较大的差距。

落料拉深复合模设计说明书班级05010903学号2009301234姓名陈雄日期2012年10月目录一、工艺方案分析与确定 2二、零件主要参数计算 3三、排样 4四、落料凹凸模尺寸 5五、拉深凸凹模尺寸 6六、拉深凸凹模圆角 6七、落料凹模板的厚度H的确定7八、凹凸模长度7九、相关力的计算8十、设备的选择10十一、模具结构设计12 十三、参考文献17一、 工艺方案分析及确定材料20号钢,材料厚度0.5mm ,零件图如下:t=0.5mm其工艺性分析内容如下: (1)材料分析20号钢为优质碳素结构钢,属于拉深级别钢,具有良好的拉深成形性能。

属优质碳素结构钢,275~392334MPA 353~500427MPAb MPA MPAτσσ===取,取其力学性能是强度、硬度低而塑性较好,非常适合冲裁加工。

另外产品对于厚度与表面质量没有严格要求,所以尽量采用国家标准的板材,其冲裁出的产品表面质量和厚度公差就可以保证。

(2)结构分析零件为一无凸缘锥形件,结构简单,底部圆角半径为R2.5,满足筒形拉深件底部圆角半径大于一倍料厚的要求,因此,零件具有良好的结构工艺性。

(3)精度分析零件上尺寸均为未注公差尺寸,普通拉深即可达到零件的精度要求。

经上述分析,产品的材料性能符合冷冲压加工要求。

对零件进行分析后,提出两种方案:方案一:先落料,再拉深,再修边。

采用单工序模生产。

方案二:落料+拉深复合,后修边。

采用复合模+单工序模生产。

此零件需要落料(制成Φ21mm 的坯料)、一次拉伸和修边共三道工序。

方案一模具结构简单,但需三道工序两副模具,成本高而生产效率低,难以满足大批量生产要求。

方案二只需一副模具,工件的精度及生产效率都较高,工件精度也能满足要求,成本较低。

通过对上述两种方案的分析比较,该件的冲压生产采用方案二为佳。

综上所述:该零件的冲压工艺方案为:落料拉深→修边。

二、零件主要参数的计算()()()()()32312d 152025=145d =d 2H R+R 1sin R tan =14.1956d =d 2R+R cos =8.7165L=H R+R 1sin R cos =1.7463mmmm mmmmθθθθθ=-⨯..-⨯-∆*--∆⨯⎡⎤⎣⎦-⨯∆*-∆*--∆÷⎡⎤⎣⎦1)确定零件修边余量 零件的相对高度2 4.50.31714.1956h d ==,经查得修边余量1h mm ∆=,所以,修正后拉深件的总长1L L+=2.7463h mm =∆。

摘要 (1)前言 (2)1. 工件的工艺性分析 (3)1。

1 冲压件的工艺性分析 (3)1。

2 拉深件的工艺性分析 (3)1。

3 材料的工艺性分析 (4)1.4 拉深变形过程的分析 (4)2. 冲压工艺方案的确定 (7)3。

模具的技术要求及材料选用 (9)4. 主要设计尺寸的计算 (11)4.1 毛坯尺寸的确定 (11)4。

2 冲压力的计算 (12)4.3 拉深间隙的确定 (13)4。

4 冲裁件的排样 (14)5. 工作部分尺寸计算 (17)5.1 拉深凸凹尺寸的确定 (17)5。

2 圆角半径的确定 (18)6。

模具的总体设计 (20)6。

1 模具的类型及定位方式的选择 (20)6。

2 推件零件的设计 (21)7. 主要零部件的结构设计 (23)7。

1 工作零件的结构设计 (23)7.2 其他零部件的设计与选用 (24)8。

模具的总装图 (27)9。

模具的装配 (28)结束语 (29)致谢 (30)参考文献 (31)我设计的是一个落料拉深复合冲裁模,在本次设计中我参考了大量有关冷冲模模具设计实例等方面的资料.再结合老师布置的题(设计一个工件为盒形件的复合冲裁模),我充分运用了资料上所有设计模具中通用的表、手册等,如修边余量的确定、拉深件毛坯直径的计算公式、盒形件用压边圈拉深系数、盒形件角部的第一次拉深系数等,然后再集结了自己平时的所学,还有通过对工件的零件、模具工作部分(凸凹模、拉深凸模、落料凹模)、模具装配图的绘制,我的绘图功底也有了一定程度地提高.本次设计的主要内容:工件的工艺性分析;冲压工艺方案的确定;模具的技术要求及材料选用;主要设计尺寸的计算;工作部分尺寸计算;模具的总体设计;主要零部件的结构设计;模具的总装图;模具的装配等.我觉得通过本次的毕业设计,达到了这样的目的:1.综合运用本专业所学课程的理论和生产实际知识,进行一次冷冲压模具(落料拉深冲裁模)设计工作的实际训练,从而培养和提高我们独立工作的能力。

设计(论文)专用纸设计(论文)专用纸目录摘要..................................................................................................................... Abstract .. (I)前言 0第一章绪论 (1)1.1 冲压的概念、特点及应用 (1)1.2 冲模分类 (2)1.2.1 根据工艺性质分类 (2)1.2.2 根据工序组合程度分类 (3)1.2.3依产品加工方法分类 (3)1.3 我国冲压现状与发展方向 (3)1.3.3 我国冲压模具的发展方向 (5)1.4 国外模具发展趋势及行业特点 (6)1.4.1 国外模具发展趋势 (6)1.4.2 模具行业特点 (7)1.5 模具设计及加工技术的现状 (8)1.5.1 模具设计技术 (8)1.5.2.模具加工技术 (8)第二章零件的工艺性分析 (9)2.1 零件的工艺性分析 (9)2.2 确定工艺方案 (11)设计(论文)专用纸第三章冲压模具总体结构设计 (12)3.1 模具类型 (12)3.2 操作与定位方式 (12)3.3 卸料与出件方式 (12)3.4 模架类型及精度 (12)第四章模具工艺与设计计算 (13)4.1 计算毛坯尺寸 (13)4.2计算拉深次数 (13)4.3 拉深凸、凹模工作部分的尺寸 (14)4.3.1 凹模圆角半径rd (14)4.3.2 凸模圆角半径rp (14)4.3.3 凸、凹模间隙c (14)4.3.4 凸、凹模尺寸及制造公差 (15)4.4 确定拉深工序尺寸 (15)4.5 拉深力及拉深工的计算 (16)4.6落料工艺尺寸的计算 (17)4.6.1 凸、凹模间隙值的计算 (17)4.6.2 排样方法的确定 (19)4.7 计算工艺力,选择设备 (21)第五章模具标准件选择及闭合高度计算 (24)5.1 标准模架的选择 (24)5.1.1 凹模外形尺寸的计算 (24)5.1.2 选择标准模架 (24)设计(论文)专用纸5.2 模具的实际闭合高度计算及模架的校核 (25)5.3 压力中心的确定 (25)5.4 冷冲压工艺规程卡片 (26)第六章落料首次拉深复合模结构设计 (27)6.1 落料凹模设计 (28)6.3 凸凹模设计 (30)6.4 固定卸料板设计 (31)6.5 模柄设计 (32)6.6 凸凹模固定板设计 (33)6.7 上模座设计 (34)6.8 下模座设计 (35)6.9 橡胶的设计 (36)结论 (37)总结体会 (38)谢辞 (39)参考文献 (40)附录 (41)设计(论文)专用纸摘要随着中国工业不断地发展,模具行业也显得越来越重要。