钢材涂色标准

- 格式:xlsx

- 大小:12.74 KB

- 文档页数:1

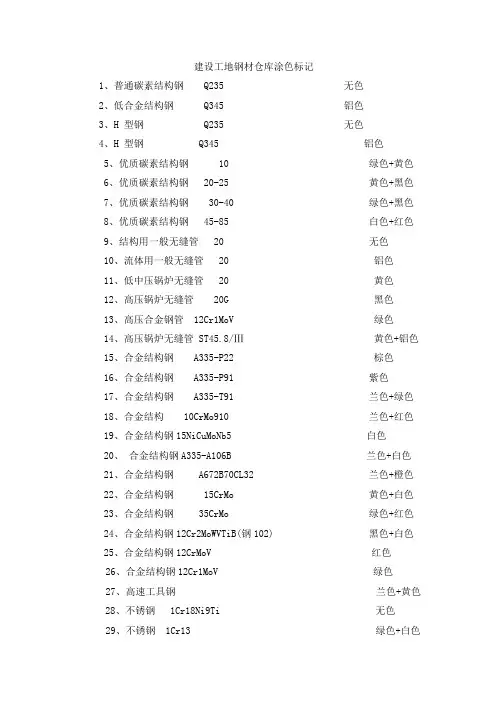

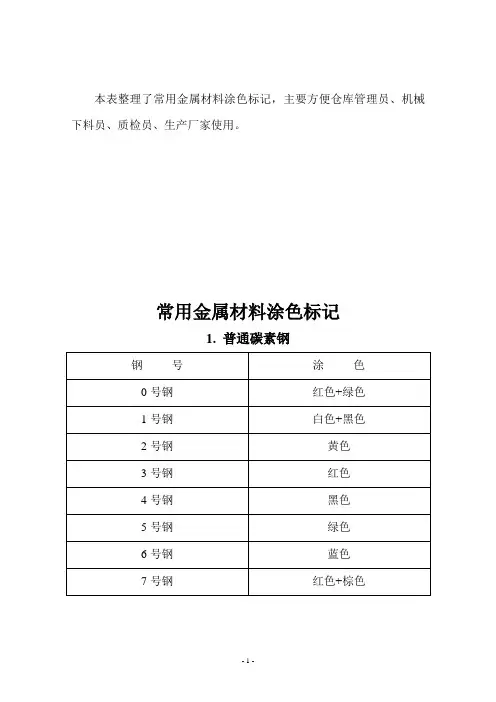

建设工地钢材仓库涂色标记1、普通碳素结构钢 Q235 无色2、低合金结构钢 Q345 铝色3、H 型钢 Q235 无色4、H 型钢 Q345 铝色5、优质碳素结构钢 10 绿色+黄色6、优质碳素结构钢 20-25 黄色+黑色7、优质碳素结构钢 30-40 绿色+黑色8、优质碳素结构钢 45-85 白色+红色9、结构用一般无缝管 20 无色10、流体用一般无缝管 20 铝色11、低中压锅炉无缝管 20 黄色12、高压锅炉无缝管 20G 黑色13、高压合金钢管 12Cr1MoV 绿色14、高压锅炉无缝管 ST45.8/Ⅲ黄色+铝色15、合金结构钢 A335-P22 棕色16、合金结构钢 A335-P91 紫色17、合金结构钢 A335-T91 兰色+绿色18、合金结构 10CrMo910 兰色+红色19、合金结构钢15NiCuMoNb5 白色20、合金结构钢A335-A106B 兰色+白色21、合金结构钢 A672B70CL32 兰色+橙色22、合金结构钢 15CrMo 黄色+白色23、合金结构钢 35CrMo 绿色+红色24、合金结构钢12Cr2MoWVTiB(钢102) 黑色+白色25、合金结构钢12CrMoV 红色26、合金结构钢12Cr1MoV 绿色27、高速工具钢兰色+黄色28、不锈钢 1Cr18Ni9Ti 无色29、不锈钢 1Cr13 绿色+白色30、不锈钢 0Cr18Ni9 橙色31、流体用不锈钢管1Cr18Ni9Ti 无色32、热交换器用不锈钢管 1Cr18Ni9Ti 兰色33、各种材质板材油漆标明材质 (在左下角、右上角)。

文件制修订记录1.0目的提供了表面喷涂的技术要求及检验方法。

规定了外观判定的基本方法和客观判定微小缺陷的标准。

以便于统一公司内外标准,减小判定误差。

2.0范围适用于在塑料(包括玻璃钢材料)和金属零件上喷涂处理后的品质要求,外观判定的标准(色调、色彩、性能等)。

3.0测试环境测试环境温度:(23±2)℃,湿度:(50±5)℃。

4.0测试概要试板按GB/T9271标准准备。

1.底材:a)底材与产品要求一致,喷涂工艺和技术要求参照产品要求。

b)底材为马口铁,厚度0.3mm,喷涂工艺和技术要求参照产品要求。

2.数量:底材为a)的准备:10块;底材为b)的准备5块。

3.大小:150mm×200mm。

6.0表面喷涂的技术要求6.1外观要求a)、外观级别分类:喷涂零件的分类标准如下表:对照标准样板,测量色差,要求:△E≤1.0;对照前次供货样板,测量色差,批次色差要求:△E≤0.6c)、光泽检查用BYK光泽仪,以60度角测量,要求:6%±1%d)涂膜外观:涂层表面无漏涂、鼓泡、流挂、皱皮、针孔、渗色、划伤、印痕、褪色、颗粒、脱落、撞伤、色差等缺陷,涂层表面平顺、光滑。

6.2性能要求:a)、附着力要求:在一定破坏力条件下表面不能被揭下来。

测试条件详见7.2.2。

b)、抗磨损要求:在经受一定力度和次数的摩擦后,表面喷涂颜色应无明显变化,表面上的图案不能消失。

测试条件详见7.2.3。

c)柔韧性要求:正向冲击测试后,油漆表面无裂纹、皱纹、脱落现象。

d)、抗溶剂要求:模拟产品在用化学溶剂擦拭后,表面应无褪色、腐蚀或变质等缺陷。

测试条件详见7.2.5。

e)、硬度要求:用规定硬度的铅笔在一定力度下划过表面,产品喷漆表面不应有剥落痕迹。

测试条件详见7.2.6。

f)、耐恶劣气候要求:在一定的高低温、高温高湿条件下产品表面状态不变。

测试条件详见7.2.7。

g)、膜厚要求:喷涂表面应满足设计要求。

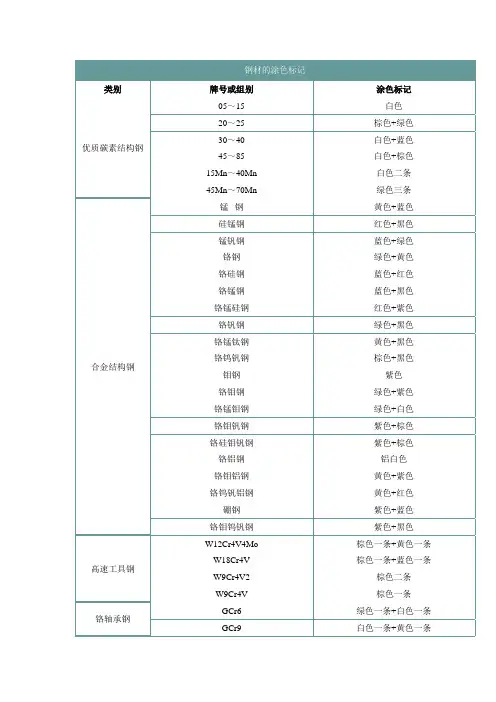

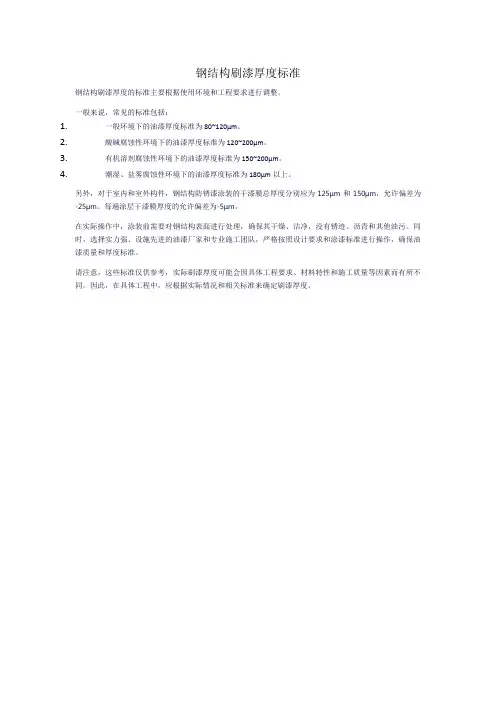

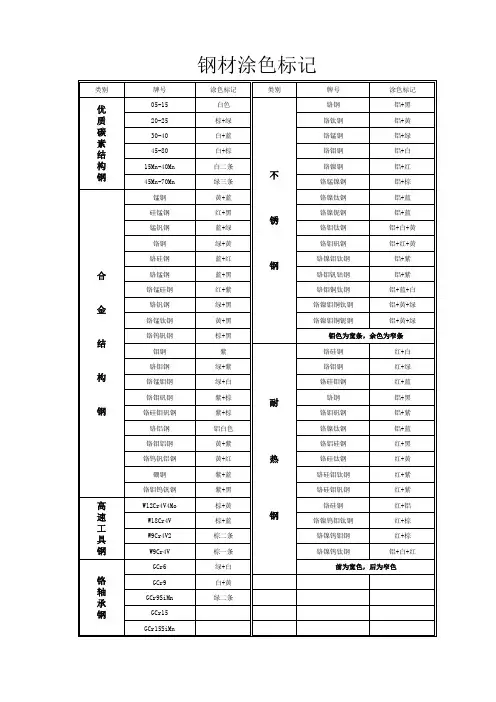

钢材的涂色标记钢材的涂色标记类别牌号或组别涂色标记优质碳素结构钢05~15 白色20~25 棕色+绿色30~40 白色+蓝色45~85 白色+棕色15Mn~40Mn 白色二条45Mn~70Mn 绿色三条合金结构钢锰钢黄色+蓝色硅锰钢红色+黑色锰钒钢蓝色+绿色铬钢绿色+黄色铬硅钢蓝色+红色铬锰钢蓝色+黑色铬锰硅钢红色+紫色铬钒钢绿色+黑色铬锰钛钢黄色+黑色铬钨钒钢棕色+黑色钼钢紫色铬钼钢绿色+紫色铬锰钼钢绿色+白色铬钼钒钢紫色+棕色铬硅钼钒钢紫色+棕色铬铝钢铝白色铬钼铝钢黄色+紫色铬钨钒铝钢黄色+红色硼钢紫色+蓝色铬钼钨钒钢紫色+黑色高速工具钢W12Cr4V4Mo 棕色一条+黄色一条W18Cr4V 棕色一条+蓝色一条W9Cr4V2 棕色二条W9Cr4V 棕色一条铬轴承钢GCr6 绿色一条+白色一条GCr9 白色一条+黄色一条GCr9SiMn 绿色二条GCrl5 蓝色一条GCrl5SiMn 绿色一条+蓝色一条不锈耐酸钢铬钢铝色+黑色铬钛钢铝色+黄色铬锰钢铝色+绿色铬钼钢铝色+白色铬镍钢铝色+红色铬锰镍钢铝色+棕色铬镍钛钢铝色+蓝色铬镍铌钢铝色+蓝色铬钼钛钢铝色+白色+黄色铬钼钒钢铝色+红色+黄色铬镍钼钛钢铝色+紫色铬钼钒钴钢铝色+紫色铬镍铜钛钢铝色+蓝色+白色铬镍钼铜钛钢铝色+黄色+绿色铬镍钼铜铌钢铝色+黄色+绿色(铝色为宽条,余为窄色条) 耐热钢铬硅钢红色+白色铬钼钢红色+绿色铬硅钼钢红色+蓝色铬钢铝色+黑色铬钼钒钢铝色+紫色铬镍钛钢铝色+蓝色铬铝硅钢红色+黑色铬硅钛钢红色+黄色铬硅钼钛钢红色+紫色铬硅钼钒钢红色+紫色铬铝钢红色+铝色铬镍钨钼钛钢红色+棕色铬镍钨钼钢红色+棕色铬镍钨钛钢铝色+白色+红色(前为宽色条,后为窄色条)。

喷漆颜色要求实施日期:2018.06.20目录1说明 (3)2适用范围 (3)3标准规范 (3)4设计 (3)5喷漆施工方提交的文件 (15)6材料 (15)7运输、操作和贮藏 (15)8涂覆前的要求 (16)9喷漆规定 (18)10检查和试验 (20)附录A:喷漆品种选用表 (23)附录B:设备、管道和管道组成件喷漆表 (24)附录C:钢结构防火喷漆方案表 (25)1 说明本说明用于公司项目总体设计中钢表面的喷漆及涂色的一般要求。

2 适用范围2.1本说明对塔、容器、换热器、加热炉、机械和包装机械、仪表、钢结构、管道等其他部件的表面处理和涂层保护系统提出了要求。

2.2喷漆和镀锌材料,以及与各种涂层系统相关的表面处理均包括在喷漆材料中。

2.3工厂制造的容器、换热器、设备和包装单元及其相关管道应在发运前由供应商在车间内按照附录A,B,C,完成全部表面处理,底漆和面漆的涂覆工作。

2.4按照采购文件的规定,在车间预制的管道元件和管子应在车间现场按照附录A、B完成全部表面处理,底漆的涂覆工作。

2.5本说明不包括要求已有外涂层和已有保护层的地下管道。

3 标准规范下列文件中条款通过本说明的引用而成为本说明的条款。

承包商不应将所列的标准和规范看成完整的和最终的。

如果需要,业主将在项目进展中更新该列表,EPC承包商应负责执行最新版的标准和规范表。

GB/T 1720-89 《漆膜附着力测定方法》GB/T 8923-88 《涂装前钢材表面锈蚀等级和除锈等级》SH 3022-1999 《石油化工设备和管道涂料防腐蚀技术规范》SH 3043-2003 《石油化工设备管道钢结构表面色和标志规定》JB/T 4711-2003 《压力容器涂敷与运输包装》HG/T 20679-1990 《化工设备管道外防腐设计规定》HGJ 229-1991 《工业设备、管道防腐蚀工程施工及验收规范》DL/T5072-1997 《火力发电厂保温油漆设计规程》4 设计4.1一般规定4.1.1下列表面应喷漆:碳素钢、低合金钢的设备、管道及其附属钢结构表面应喷漆;当隔热材料氯离子浓度大于25ppm、且无应力腐蚀抑制剂时,需隔热的不锈钢设备与管道。

成品钢构件刷漆规范篇一:钢构件油漆操作要求钢构件油漆操作要求9.0.1涂装材料应按设计要求,不得随意改换品类,并应注意底层和面呈涂料品种的性能兼容。

9.0.2进厂的涂料应检查有否产品合格证,并经复验合格,方可使用.9.0.3涂装前必须将构件表面的毛刺、铁锈、油污及附着物清除干净,并应认真进行除锈工作.9.0.4涂料在开桶前应充分调匀。

开桶后,原漆应不存在结皮、结块、凝胶等现象,有沉淀应能搅起,有漆皮应除掉。

在施工中必须用专用稀释剂调整粘度,以满足施工方法和环境温度变化的要求。

9.0.5涂装工作地点温度、湿度应符合涂料产品说明书的规定,涂装时的温度以5-38℃为宜,环境相对湿度不应大于85%,构件表面有结露时,不宜作业,涂后4h内严防雨淋。

9.0.6漆膜外观,应均匀、平整、丰满和有光泽;颜色应符合设计要求;不允许有咬底、裂纹、剥落、针孔等缺陷。

9.0.7施工图中不涂装的部位及安装焊缝处30-50mm宽的范围,高强度螺栓连接的磨擦面、地脚螺栓、柱脚底板与砼紧贴或埋入的部位不得进行涂装。

9.0.8构件表面不应误涂、漏涂、涂层不应脱皮和返修等。

涂层应均匀、无明显皱皮、流坠、针眼和气泡等。

9.0.9当钢结构处在有腐蚀介质环境或外露且设计又要求时,应进行涂层附着力测试,在检测处范围内,当涂层完整程度达到70%以上时,涂层附着力达到合格质量标准的要求。

9.0.10当环境温度低于4℃或相对湿度大于90%或不符产品规定之环境不得油漆.在严酷的天气状况下进行室外施工,包括霧中、雨中、金属表面結露或类似情況等都不得进行油漆涂装。

附录:1、钢构件油漆涂装前必须认真除锈,除锈的好坏直接关系到油漆对构件表面的附着能力。

常用的除锈方法有手工除锈、动力工具除锈、喷射或抛射除锈和酸洗除锈,目前国内各大、中型钢结构加工企业一般都具备喷射或抛射除锈的能力,所以应将喷射或抛射除锈作为首选的除锈方法,而手工和动力工具除锈仅作为喷射除锈的补充手段。

钢结构涂装工程验收标准

1.涂料、稀释剂和固化剂等的品种、型号和质量应符合设计要求和国家现行有关标准的规定。

检验方法:检查质量证明书或复验报告。

2.涂装前钢材表面除锈应符合设计要求和国家现行有关标准的规定;经化学除锈的钢材表面应露出金属色泽。

处理后的钢材表面应无焊渣、焊疤、灰尘、油污、水和毛刺等。

除锈完成后必须擦拭干净。

检验方法:观察检查。

3.涂装工程的外观质量:

涂刷应均匀、色泽一致,无皱皮、流坠和气泡,附着良好,分色线清楚、整齐不得误涂、漏涂,涂层应无脱皮和返锈。

检验方法:观察检查。

4.构件补刷漆的质量:

按涂装工艺分层补刷,漆膜完整,附着良好。

检验方法:观察检查。

5.涂装涂层:

构件除锈完成后,应在8小时内(湿度较大时2小时)涂第一道红丹漆,底漆完全干燥后才进行次涂层(铁红漆),次图层完全干燥后涂面漆。

检验方法:观察检查。

钢结构刷漆厚度标准

钢结构刷漆厚度的标准主要根据使用环境和工程要求进行调整。

一般来说,常见的标准包括:

1.一般环境下的油漆厚度标准为80~120μm。

2.酸碱腐蚀性环境下的油漆厚度标准为120~200μm。

3.有机溶剂腐蚀性环境下的油漆厚度标准为150~200μm。

4.潮湿、盐雾腐蚀性环境下的油漆厚度标准为180μm以上。

另外,对于室内和室外构件,钢结构防锈漆涂装的干漆膜总厚度分别应为125μm和150μm,允许偏差为-25μm。

每遍涂层干漆膜厚度的允许偏差为-5μm。

在实际操作中,涂装前需要对钢结构表面进行处理,确保其干燥、洁净,没有锈迹、沥青和其他油污。

同时,选择实力强、设施先进的油漆厂家和专业施工团队,严格按照设计要求和涂漆标准进行操作,确保油漆质量和厚度标准。

请注意,这些标准仅供参考,实际刷漆厚度可能会因具体工程要求、材料特性和施工质量等因素而有所不同。

因此,在具体工程中,应根据实际情况和相关标准来确定刷漆厚度。

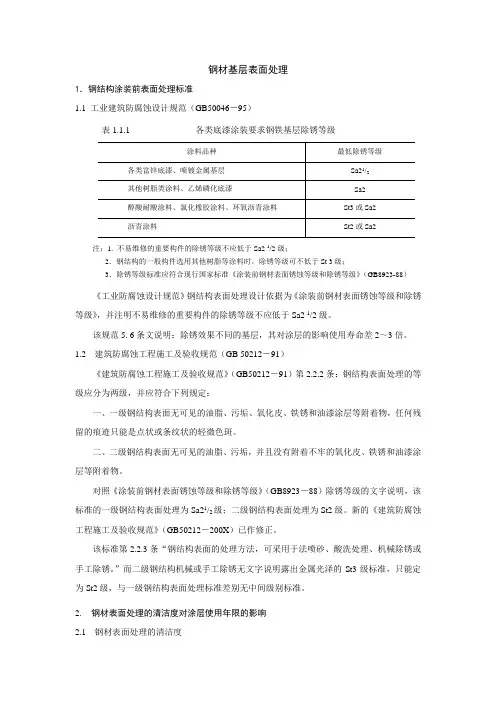

钢材基层表面处理1.钢结构涂装前表面处理标准1.1 工业建筑防腐蚀设计规范(GB50046-95)表1.1.1 各类底漆涂装要求钢铁基层除锈等级注:1. 不易维修的重要构件的除锈等级不应低于Sa2 1/2级;2.钢结构的一般构件选用其他树脂等涂料时,除锈等级可不低于St 3级;3.除锈等级标准应符合现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》(GB8923-88)《工业防腐蚀设计规范》钢结构表面处理设计依据为《涂装前钢材表面锈蚀等级和除锈等级》,并注明不易维修的重要构件的除锈等级不应低于Sa2 1/2级。

该规范5. 6条文说明:除锈效果不同的基层,其对涂层的影响使用寿命差2~3倍。

1.2 建筑防腐蚀工程施工及验收规范(GB 50212-91)《建筑防腐蚀工程施工及验收规范》(GB50212-91)第2.2.2条:钢结构表面处理的等级应分为两级,并应符合下列规定:一、一级钢结构表面无可见的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,任何残留的痕迹只能是点状或条纹状的轻微色斑。

二、二级钢结构表面无可见的油脂、污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

对照《涂装前钢材表面锈蚀等级和除锈等级》(GB8923-88)除锈等级的文字说明,该标准的一级钢结构表面处理为Sa21/2级;二级钢结构表面处理为St2级。

新的《建筑防腐蚀工程施工及验收规范》(GB50212-200X)已作修正。

该标准第2.2.3条“钢结构表面的处理方法,可采用于法喷砂、酸洗处理、机械除锈或手工除锈。

”而二级钢结构机械或手工除锈无文字说明露出金属光泽的St3级标准,只能定为St2级,与一级钢结构表面处理标准差别无中间级别标准。

2.钢材表面处理的清洁度对涂层使用年限的影响2.1 钢材表面处理的清洁度钢结构表面处理的清洁度,在一定程度上受材料的表面状态,也就是锈蚀等级所影响,最终影响涂层的使用寿命。

表1.2.1 钢材原始状态对涂层(红丹亚麻仁油涂料)使用寿命的影响(年)从上表可看出当钢材表面呈现点蚀时,同样的涂层防护,有效期相差将近1/2,数据告诉我们要做好钢材的保管工作,重要的工程,重要的构件不得选用D级钢材。

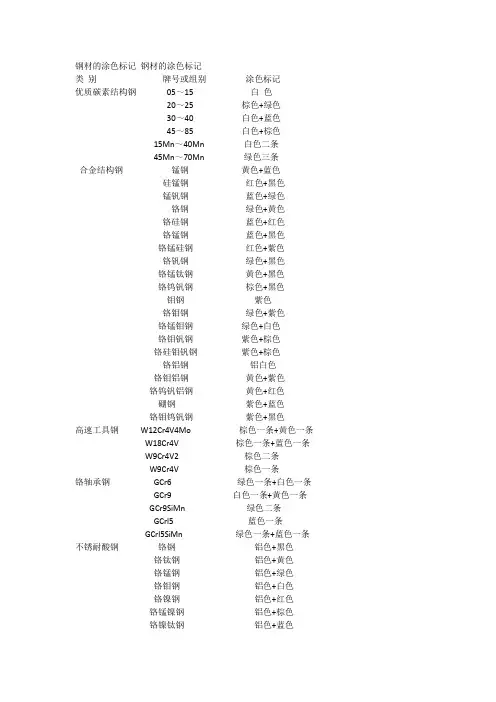

钢材的涂色标记钢材的涂色标记钢材的涂色标记钢材的涂色标记类别牌号或组别涂色标记优质碳素结构钢05~15 白色20~25 棕色+绿色30~40 白色+蓝色45~85 白色+棕色15Mn~40Mn 白色二条45Mn~70Mn 绿色三条合金结构钢锰钢黄色+蓝色硅锰钢红色+黑色锰钒钢蓝色+绿色铬钢绿色+黄色铬硅钢蓝色+红色铬锰钢蓝色+黑色铬锰硅钢红色+紫色铬钒钢绿色+黑色铬锰钛钢黄色+黑色铬钨钒钢棕色+黑色钼钢紫色铬钼钢绿色+紫色铬锰钼钢绿色+白色铬钼钒钢紫色+棕色铬硅钼钒钢紫色+棕色铬铝钢铝白色铬钼铝钢黄色+紫色铬钨钒铝钢黄色+红色硼钢紫色+蓝色铬钼钨钒钢紫色+黑色高速工具钢W12Cr4V4Mo 棕色一条+黄色一条W18Cr4V 棕色一条+蓝色一条W9Cr4V2 棕色二条W9Cr4V 棕色一条铬轴承钢GCr6 绿色一条+白色一条GCr9 白色一条+黄色一条GCr9SiMn 绿色二条GCrl5 蓝色一条GCrl5SiMn 绿色一条+蓝色一条不锈耐酸钢铬钢铝色+黑色铬钛钢铝色+黄色铬锰钢铝色+绿色铬钼钢铝色+白色铬镍钢铝色+红色铬锰镍钢铝色+棕色铬镍钛钢铝色+蓝色铬镍铌钢铝色+蓝色铬钼钛钢铝色+白色+黄色铬钼钒钢铝色+红色+黄色铬镍钼钛钢铝色+紫色铬钼钒钴钢铝色+紫色铬镍铜钛钢铝色+蓝色+白色铬镍钼铜钛钢铝色+黄色+绿色铬镍钼铜铌钢铝色+黄色+绿色(铝色为宽条,余为窄色条) 耐热钢铬硅钢红色+白色铬钼钢红色+绿色铬硅钼钢红色+蓝色铬钢铝色+黑色铬钼钒钢铝色+紫色铬镍钛钢铝色+蓝色铬铝硅钢红色+黑色铬硅钛钢红色+黄色铬硅钼钛钢红色+紫色铬硅钼钒钢红色+紫色铬铝钢红色+铝色铬镍钨钼钛钢红色+棕色铬镍钨钼钢红色+棕色铬镍钨钛钢铝色+白色+红色(前为宽色条,后为窄色条)。

表1-2 钢材的涂色标记类别牌号或组别涂色标记类别牌号或组别涂色标记优质碳素结构钢05~15 白色铬轴承钢 GCr6 绿色一条+白色一条20~25 棕色+绿色GCr9 白色一条+黄色一条30~40 白色+蓝色GCr9SiMn 绿色二条45~85 白色+棕色GCr15 蓝色一条15Mn~40Mn 白色二条GCr15SiMn 绿色一条+蓝色一条45Mn~70Mn 绿色三条不锈耐酸钢铬钢铝色+黑色合金结构钢锰钢黄色+蓝色铬钛钢铝色+黄色硅锰钢红色+黑色铬锰钢铝色+绿色锰钒钢蓝色+绿色铬铝钢铝色+白色铬钢绿色+黄色铬镍钢铝色+红色铬硅钢蓝色+红色铬锰镍钢铝色+棕色铬锰钢蓝色+黑色铬镍钛钢铝色+蓝色铬锰硅钢红色+紫色铬镍妮钢铝色+蓝色铬钒钢绿色+黑色铬铝钛钢铝色+白色+黄色铬锰钛钢黄色+黑色铬铝钒钢铝色+红色+黄色铬钨钒钢棕色+黑色铬镍铝钛钢铝色+紫色钼钢紫色铬铝钒钴钢铝色+紫色铬钼钢绿色+紫色铬镍铜钛钢铝色+蓝色+白色铬锰钼钢绿色+白色铬镍铝铜钛钢铝色+黄色+绿色铬钼钒钢紫色+棕色铬镍铝铜铌钢铝色+黄色+绿色铝色为宽条,余为窄色条铬硅钼钒钢紫色+棕色耐热钢铬硅钢红色+白色铬铝钢铝白色铬铝钢红色+绿色铬硅铝钢红色+蓝色铬钼铝钢黄色+紫色铬钢铝色+黑色铬钨钒铝钢黄色+红色铬铝钒钢铝色+紫色硼钢紫色+蓝色铬镍钛钢铝色+蓝色铬钼钨钒钢紫色+黑色铬铝硅钢红色+黑色高速工具钢W12Cr4V4Mo 棕色一条+黄色一条铬硅钛钢红色+黄色铬硅钼钛钢红色+紫色W18Cr4V 棕色一条+蓝色一条铬硅钼钒钢红色+紫色铬铝钢红色+铝色W9Cr4V2 棕色二条铬镍钨钼钛钢红色+棕色铬镍钨钼钢红色+棕色W9Cr4V 棕色一条铬镍钨钛钢铝色+白色+红色(前为宽色条,后为窄色条)表1-3 铸铁材料涂色标记名称及标准号铸造用生铁YB(T)14 炼钢用生铁GB/T 717 球墨铸铁用生铁GB/T 1412牌号Z34 Z30 Z26 Z22 Z18 Z14 L04 L08 L10 Q10 Q12 Q16涂色标记绿色一条绿色二条红色一条红色二条红色三条蓝色一条白色一条黄色一条黄色二条灰色一条灰色二条灰色三条参考资料:本人编写的《金属材料》一书,机械工业出版社。

钢铁产品表面涂装及检测的技术标准本标准主要适用于钢铁产品表面涂装。

凡合同文件无非凡要求,其产品表面涂装均应符合本标准规定。

一、涂装前表面处理所有用于设备制造钢铁原材料,涂漆前均需进行表面除锈处理。

并规定时间范围内涂保养底漆(车间底漆)。

1、喷射除锈前,厚锈层应铲除。

并清除油脂污垢。

喷射或除锈后,钢材表面必须清除浮灰碎屑。

2、对于喷射除锈钢材表面规定两个除锈等级。

其文字叙述如下:Sa2彻底喷射除锈:钢材表面无可见油脂污垢,并且氧化皮、铁锈油漆涂层等附着物已基本清除,其残留物应牢固附着。

Sa2非常彻底喷射除锈。

钢材表面无可见油脂、污垢,氧化铁油漆层等附着物,任何残留痕迹应仅点状或条纹状稍微色斑。

3、对于手工动力工具除锈钢材表面,规定有一个除锈等级,其文字叙述如下:St3非常彻底手工动力工具除锈。

钢材表面无可见油脂污垢,并且没有附着不牢氧化皮、铁锈油漆涂层附着物。

除锈后底材显露部分表面应具有金属光泽。

4、“附着物”这个术语可包括焊渣、焊接飞溅物,可溶性盐类等。

当氧化皮、铁锈或油漆层能以金属腻子刮刀从钢材表面剥离时,均应看成附着不牢5、待检查钢材表面应与相应照片进行目视比较。

照片应靠近钢材表面。

评定应良好散射日光下或照度相当人工照明条件下进行。

6、预处理时漆膜厚度及涂料选择如下:a)漆膜(干膜)厚度:15~25μm。

b)涂料品种:无机硅酸锌(车间)底漆、环氧底漆、环氧富锌底漆、磷酸锌底漆、铁红环氧脂底漆等。

c)所用底漆必须产品配套漆系品种或与配套漆系底漆相适应漆种。

二、技术要求1、涂装前,必须达到规定除锈等级标准后,才答应涂装。

2、轻度腐蚀环境,预备涂刷常规涂料时,其表面除锈等级标准为Sa2级。

3、受化工大气腐蚀、海水侵蚀、高温氧化以及无机富锌涂料为底漆时,表面除锈等级标准为Sa2级。

4、涂漆前钢材表面粗糙度必须控制,除了控制喷射磨料角度速度外,循环使用磨料其丸粒直径不得大于1.2mm。

5、喷射或抛射除锈后待涂物表面,经清理后应立即涂上第一层底漆,间隔时间不得超过6h。

钢结构防腐涂装工艺标准(508-1996)范围本工艺标准适用于建筑钢结构工程用的防腐蚀施工工艺。

施工准备2.1 材料2.1.1 建筑钢结构工程防腐材料的选用应符合设计要求。

防腐蚀材料有底漆、面漆和稀料等。

建筑钢结构工程防腐底漆有红丹油性防锈漆、钼铬红环氧酯防锈漆等;建筑钢结构防腐面漆有各色醇酸磁漆和各色醇酸调合漆等。

各种防腐材料应符合国家有关技术指标的规定,还应有产品出厂合格证。

2.2 主要机具:喷砂枪、气泵、回收装置、喷漆枪、喷漆气泵、胶管、铲刀、手砂轮、砂布、钢丝刷、棉丝、小压缩机、油漆小桶、刷子、酸洗槽和附件等。

2.3 作业条件:2.3.1 油漆工施工作业应有特殊工种作业操作证。

2.3.2 防腐涂装工程前钢结构工程已检查验收,并符合设计要求。

2.3.3 防腐涂装作业场地应有安全防护措施,有防火和通风措施,防止发生火灾和人员中毒事故。

2.3.4 露天防腐施工作业应选择适当的天气,大风、遇雨、严寒等均不应作业。

操作工艺3.1 工艺流程:基面清理→ 底漆涂装→ 面漆涂装→ 检查验收3.2 基面清理:3.2.1 建筑钢结构工程的油漆涂装应在钢结构安装验收合格后进行。

油漆涂刷前,应将需涂装部位的铁锈、焊缝药皮、焊接飞溅物、油污、尘土等杂物清理干净。

3.2.2 基面清理除锈质量的好坏,直接关系到涂层质量的好坏。

因此涂装工艺的基面除锈质量分为一级和二级,见表5-25的规定。

钢结构除锈质量等级表5-25等级质量标准除锈方法1 钢材表面露出金属色泽喷砂、抛丸、酸洗2 钢材表面允许存留干净的轧制表皮一般工具(钢丝刷、砂布) 清除3.2.3 为了保证涂装质量,根据不同需要可以分别选用以下除锈工艺。

3.2.3.1 喷砂除锈,它是利用压缩空气的压力,连续不断地用石英砂或铁砂冲击钢构件的表面,把钢材表面的铁锈、油污等杂物清理干净,露出金属钢材本色的一种除锈方法。

这种方法效率高,除锈彻底,是比较先进的除锈工艺。

3.2.3.2 酸洗除锈,它是把需涂装的钢构件浸放在酸池内,用酸除去构件表面的油污和铁锈。

钢梁钢结构油漆涂装技术条件bql35钢梁钢结构油漆涂装技术条件Q/BQ135-2004 1.范围本标准采用美国钢结构油漆学会,SSPC,有关规定。

适用于本公司加工美国及国内钢桥钢结构产品的除锈油漆涂装及金属喷涂作业。

2.引用标准下列文件中的条款通过本标准中引用而构成为本标准的条款。

使用本标准时〜应注意采用下列标准的最新版本。

SSPC VI钢结构涂装手册笫一卷优质涂装实务SSPC V2钢结构涂装手册第二卷体系及规范SSPC-SP3钢结构表面动力工具除锈规范-SP6丄厂抛丸除锈清理SSPC3.工作程序3.1钢板表面除锈3.1.1钢板表面除锈之前〜应满足合同或美国钢结构油漆学会SSPC-SP3. SP6 的有关规定〜粗糙度在Ra40 u m, 86um之间。

3.1.2钢板表面除锈前〜应彻底清理工件上的焊接飞溅物、尖角〜并进行倒棱。

3.1.3除锈后〜应对钢板表面进行清理处理〜将灰尘和沙子清除干净〜防止再污染。

除锈等级和粗糙度应符合标准及合同要求。

3. 1.4防锈一般在工件制作完成之后进行〜除锈时表面温度要高于露点3?〜相对湿度大于80,时停止施工。

不允许除锈的表面应进行保护。

3.1.5根据对粗糙度的要求来选择磨料〜要避免有油污或氯化物的污染。

3.1.6喷丸、抛丸除锈丄作应按安全操作规程进行操作。

除锈后的钢板防止再污2染。

氯化物含量测试应在规定范围内〜如小于10 Pg/cmo 3. 2涂装3. 2. 1油漆涂装人员应进行涂装工艺和材料知识培训〜并具备油漆涂装的工作经验。

3. 2. 2油漆材料应按采购文件进行采购〜具有质量合格证〜并经质量验证符合标准及合同要求。

3. 2.3工作表面除锈后经检验合格方可进行涂漆。

除锈后应在4h内进行涂装被涂钢表面不应有水或结露。

3. 2.4工件油漆应在干净、整洁、环境温度,7, 29?,符合规定的场地进行。

不允许在相对湿度80,以上〜雨天风沙露天场合施工。

油漆涂装现场不允许有明火。