几种氰化法提金介绍备课讲稿

- 格式:doc

- 大小:33.00 KB

- 文档页数:13

全泥氰化炭浆法提金冶炼工艺全泥氰化炭浆法提金冶炼工艺是指将金矿石全部磨碎泥化制成矿浆(一200目含量占90一95%以上)后,先进行氰化浸出,再用活性炭直接从矿浆中吸附已溶金载金、炭解吸电积金泥直接分离提纯熔炼的工艺方法。

包括原料准备、搅拌氰化浸出活性炭逆流吸附、载金炭解吸电积、金泥分离提纯熔炼铸锭、活性炭活化再生和含氰污水处理等七个作业阶段。

原料准备阶段破碎阶段---一般采用两段开路破碎或两段一闭路破碎流程(图2)。

含金物料经过预先筛分,筛上粗物料进入一段破碎,破碎后再经二段筛分破碎后即进入磨矿作业。

作业的目的主要控制各段破碎比和保证二段破碎产品的粒度,采用二段一闭路流程更能严格保证破碎物的粒度。

一般各段破碎比为3~5,太大或太小均不利于提高破碎效率、降低成本和保护设备。

二段破碎产品粒度应小于1~1.5cm,最大不超过3cm,可以通过调节破碎机排矿口尺寸来控制。

生产中要贯彻"预先筛分,多破少磨"的原则。

磨矿阶段---多采用两段两闭路磨矿流程。

第一段闭路磨矿分级流程由格子型球磨机和螺旋分级机组成。

第二段闭路磨矿分级流程由溢流型球磨机和水力旋流器组成。

将第二段闭路磨矿分级流程的预先分级和检查分级合并在一起有利于提高磨矿效率和保证产品细度。

破碎好的含金物料经过第一段闭路磨矿分级流程后,矿浆中一200目含量为55%一65%。

再经过第二段闭路磨矿分级流程后矿浆中一200目物料含量就可达90%一95%以上,符合全泥氰化工艺的细度要求。

本段作业主要控制磨矿浓度、溢流浓度和溢流细度。

一般磨矿浓度:第一段为75%一80%,第二段为60%~65%;溢流浓度:第一段为25%~30%,第二段为14%一20%;溢流细度(一200目含量):第一段为55%~65%,第二段为90写一95%以上。

磨矿浓度的控制主要通过调节给水量、给矿量和返砂比等,若磨矿浓度偏高,则增加给水量、减少给图3两段两闭路磨矿流程矿量,增大返砂比等,反之亦然。

全校性公共选修课《黄金提取技术》课程报告题目:氰化法黄金提取工艺姓名:肖晓宏学号:041304121学院:石油化工学院专业:化学工程与工艺年级:2013级任课教师:**2014 年10 月25 日氰化法黄金提取工艺摘要:用氰化物作为浸出液提取黄金的工艺称为氰化法提金,是现代从矿石或精矿中提取金的主要方法。

氰化法提金工艺主要包括浸出、洗涤、置换(沉淀)三个工序。

关键字:矿石;黄金;氰化浸出1.氰化法黄金提取的历史用氰化物作为浸出液提取黄金的工艺称为氰化法提金,20世纪30年代台湾金瓜石金矿采用氰化法提金技术,年产黄金7.5吨。

进入20世纪60年代后,在一些矿山先后采用间歇机械搅拌氰化法提金工艺和连续搅拌氰化法提金工艺取代渗滤氰化法提金工艺。

1967年,首先在山东招远金矿灵山和玲珑选金厂实现了连续机械搅拌氰化工艺生产黄金,氰化法提金由70%提高到93.23%,从此连续机械搅拌氰化法提金工艺在全国各大金矿迅速获得推广。

[1]2.氰化法黄金提取技术简介氰化法提金工艺主要包括浸出、洗涤、置换(沉淀)三个工序。

①浸出——矿石中固体金溶解于含氧的氰化物溶液中的过程。

用含氧的氰化物溶液把矿石中的金溶解出来的过程叫氰化浸出,金在含有氧的氰化物溶液中的溶解,实质上是一个电化学腐蚀过程。

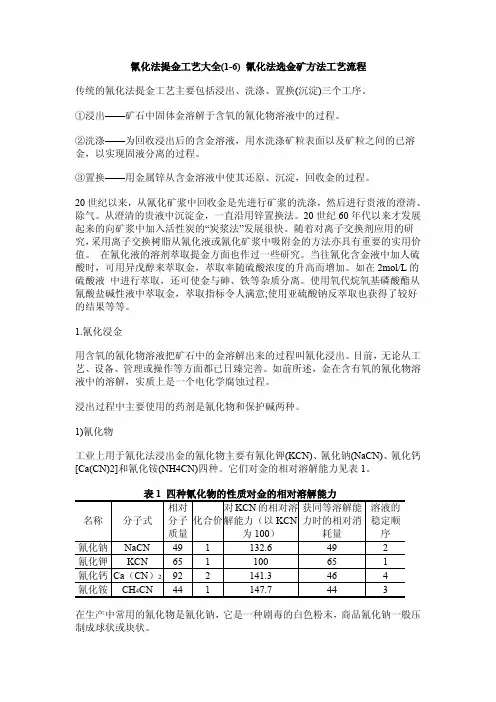

在黄金提取中,常见的氰化物有氰化钠,氰化钾,氰化钙和氰化铵,不同的氰化物对黄金的相对溶解度都有所不同。

在生产中最常用到的氰化物是氰化钠,有剧毒,因此在生产中应该注意安全。

四种氰化物的性质对金的相对溶解能力[2]在实际生产中,氰化物的用量往往会比理论上多出20到200倍,这是因为矿石中存在的其他物质与氰化物反应的原因,因此,氰化物的用量主要取决于矿石中能与氰化物反应的物质的含量。

矿石中成分复杂,常常还会含有一些对氰化过程有害的杂质,如可溶性硫化物,碳,以及一些不溶性杂质等等。

这些杂质会促使氰化物水解损失,为了减少氰化物的水解损失,氰化浸出过程还需要加入碱性物质充当保护作用,其功能是在磨矿过程中加入,可以促使有害氰化过程的物质氧化或者形成沉淀除去。

氰化法提金工艺嘿,朋友们!今天咱来聊聊氰化法提金工艺,这可真是个有趣又重要的玩意儿呢!你想想看,金子啊,那可是闪闪发光让人眼馋的宝贝呀!而氰化法就是能把金子从各种矿石里给弄出来的厉害手段。

就好像是一个神奇的魔法,能把隐藏起来的金子给变出来。

氰化法提金呢,简单来说,就是利用氰化物的特性来和金子发生反应。

这就好比是两个好朋友,一见面就紧紧拥抱在一起啦。

氰化物就像是个热情的小伙伴,紧紧抱住金子不撒手。

不过呢,这个过程可不能马虎。

就像做饭一样,得掌握好火候和调料的用量。

氰化物的浓度呀,反应的时间呀,温度呀等等,都得恰到好处。

不然,要么金子提不出来,要么可能会出啥岔子呢。

咱再打个比方,这氰化法提金就像是一场精密的手术。

医生得小心翼翼地操作,不能有一点差错。

在这个过程中,每一个环节都得精心照料,稍有不慎可能就前功尽弃啦。

而且呀,这氰化法提金可不是随随便便就能干的。

得有专业的设备和技术人员。

这可不是小孩子过家家,得认真对待才行呢!你说要是设备不行,那不就像是战士上战场没带好武器一样嘛,怎么能打胜仗呢?还有啊,安全问题可不能忽视。

氰化物可不是好惹的,要是不小心弄不好,那可是会出大问题的。

就像家里的电老虎,你不注意它就会咬你一口。

所以呀,操作的时候一定要万分小心,做好各种防护措施。

但是呢,一旦掌握好了这个工艺,那可就厉害啦!能把那些藏在矿石里的金子都给弄出来,那感觉,就像是发现了一个大宝藏!总的来说,氰化法提金工艺是个很有意思也很有挑战性的事情。

它就像是一个神秘的宝库,等待着我们去探索和发现。

只要我们认真对待,小心操作,就一定能从里面掏出大把大把的金子来!不是吗?。

氰化浸出提金方法都有哪些?自上世纪70年代的淘金热开始,采金热潮兴起,随着易处理的金矿资源的枯竭,现代提金工艺的发展正朝着从难选冶金矿中提取黄金的方向发展。

目前,选矿厂中适用最多的提金方式是氰化提金,80%以上的金矿都使用氰化法提金,氰化提金的方法都有哪些呢?又有什么差别呢?可以用于哪种矿石呢?今天我们就来看一看常见的氰化浸出提金方法。

常见的氰化提金方法包括炭浆法、炭浸法、池浸法和堆浸法。

别看他们之间只有一字之差,但在方法上却如隔万重山。

堆浸法和池浸法,这两种方法都是简单方便的现代提金工艺,都用于低品位的金银矿回收。

堆浸法即为将矿石放在已经预设好供排水系统的以沥青等为主的不透水的材质上,然后在矿堆上喷淋浸出剂进行淋滤,使金浸出到贵液中由管道排至贵液池中再加以回收。

而池浸法与堆浸法类似,但池浸法需要建设浸出池和贫液池,保证池子不渗不漏,基本干燥,之后将矿石放置于浸出池内,在贫液池中调配浸出液,将浸出液泵入浸出池进行浸出,一段时间后将贵液放出进行置换。

堆浸法提金回收率约为65~80%,但是由于浸出矿石品味普遍较低,用于易浸矿石还是可行的,并且具有基建简单,费用低,操作方便,占地面积少等特点,但是速度较慢,对矿石性质要求也较为严格,一般是处理低品位矿石和废石,且具备多空、金微粒较细的特点。

池浸法则更适用于有一定氧化程度,需要较长浸出时间的矿石,也可以用在一些小规模但不适合建厂的富集金矿。

在金矿选矿厂中,这两种方式可用于处理尾矿,回收尾矿中的金,以此提高回收率。

炭浆法和炭浸法听上去就像是一对兄弟,这两兄弟可比上面那一对复杂多了,简直就是那二位的升级版。

炭浆法和炭浸法的主要区别在于浸出和吸附的顺序是怎样的。

炭浆法又可称为全泥氰化,是将活性炭投入氰化矿浆中,使已经溶解的金吸附到活性炭上,之后再从活性炭里提取金的方法。

炭浸法是在炭浆法基础上发展出来的,在炭浆法的基础上合并了吸附和提取的过程,在浸出前先浓密,浸出开始不久就加入炭,使浸出和吸附同时进行,之后再对载金炭解吸电解。

几种氰化法提金介绍

氰化法提金是一种常用的提金方法,通过将含金矿石与氰化剂反应,

使金溶于溶液中,然后通过沉淀或吸附的方式将金分离出来。

下面将介绍

几种常用的氰化法提金方法。

1.氰化浸出法

氰化浸出法是最常用的提金方法之一、该方法将破碎的金矿石与氰化

剂溶液反应,使金溶于溶液中,形成含金氰化物。

接着,通过吸附、沉淀、电解等方式将金从溶液中分离出来。

氰化浸出法具有操作简便、适用范围

广的优点,但也存在环境污染的隐患,对环境安全要求较高。

2.碱浸法

碱浸法是氰化法提金的一种改进方法。

该方法使用碱性溶液代替传统

的含氰酸性溶液进行浸出,使金矿石中的金溶于碱性溶液中。

此方法相对

于传统的氰化浸出法而言,操作更为简单,操作过程中不需要添加氰化剂,减少了环境污染的风险。

3.硫化浸出法

硫化浸出法是一种通过反应还原金矿石中的金,使其转变为溶解性金

硫化物,再用氰化剂溶出金的方法。

该方法适用于那些金矿石中金含量较低、硫化物含量较高的情况。

硫化浸出法能够提高金的回收率,但操作较

为复杂,处理过程中需要控制反应条件,避免产生有毒的气体。

总体而言,氰化法提金是一种常用的提金方法,具有操作简便、回收

率高的特点。

但由于其对环境的危害性较大,需要严格控制操作条件,避

免对生态环境造成污染。

在实际应用中,还可以结合其他方法,如浮选、压磨等,来提高金的提取率和回收率,降低环境风险。

【河南黄金研究院】从氰化浸出液中提金的方法有哪些?从氰化浸出液中提金的方法比较多,如炭浆法(CIP)、炭浸法(CIC)、磁碳法(MCIP)或树脂交换法。

一般氰化矿浆经固液分离得到贵液(含金溶液),从贵液中提金的方法有锌置换沉淀法、活性炭吸附法、离子交换树脂吸附法或电解沉积法。

用金属锌丝或锌粉从贵液中把金置换沉淀是常用的方法,贵液在进入置换沉淀作业之前经澄清以除去其中的矿泥和悬浮物,因这些杂质对下一步的置换沉淀作业有害。

一、锌置换沉淀金的基本原理是:在贵液中的锌会溶解于溶液中而使金沉淀出来,贵液中Au(CN)2与Zn作用的反应式通常写成:2KAu(CN)2+3Zn+4KCN+2H2O =2Au (沉淀)+2K2 Zn (CN)4+K2 ZnO2+H2个锌置换时溶液中必须有足够的氰化物和碱,否则含金溶液中的溶解氧会使已沉淀的金粉再溶解而使锌氧化成Zn(OH)2沉淀:Zn+1/2O2+H2O=Zn(OH)2(沉淀)还有溶液中的K2Zn(CN)4会分解成不溶的氰化锌沉淀:K2Zn(CN)4+Zn(OH)2=2Zn(CN)2 (沉淀)+2KOH这些氢氧化锌和氰化锌为白色沉淀物,会罩在金属锌表面形成一层薄膜,而妨碍了锌从贵液中对金的置换作用。

所以往沉淀箱中加入少量的醋酸铅和硝酸铅有助于锌的溶解而更好地置换沉淀金。

贵液中含有可溶性硫化物、汞、铜等杂质均有碍于金的置换沉淀。

二、炭浆法提金工艺是氰化提金的方法之一,是含金物料氰化浸出完成之后,一价金氰化物[KAu(CN)2]进行炭吸附的工艺过程。

人们早已发现活性炭可以从溶液中吸附贵金属,开始只从清液中吸附金,将载金炭熔炼以回收金。

由于氰化矿浆需经固液分离得到清液和活性炭不能返回使用,此法在工业上无法与广泛使用的锌置换法竞争。

后来用活性炭直接从氰化矿浆中吸附金,这样就省去了固液分离作业;载金活性炭用氢氧化钠和氰化钠混合液解吸金银,活性炭经过活化处理可以返回使用。

因此,近年来炭浆法提金发展成为提金新工艺,我国在河南省灵湖金矿和吉林省赤卫沟金矿等建成了应用炭浆法提金工艺的生产工厂。

全泥氰化炭浆工艺全泥氰化炭浆工艺 - 概述全泥氰化炭浆法提金冶炼工艺是指将金矿石全部磨碎泥化制成矿浆(一200目含量占90一95%以上)后,先进行氰化浸出,再用活性炭直接从矿浆中吸附已溶金载金、炭解吸电积金泥直接分离提纯熔炼的工艺方法。

包括原料准备、搅拌氰化浸出活性炭逆流吸附、载金炭解吸电积、金泥分离提纯熔炼铸锭、活性炭活化再生和含氰污水处理等七个作业阶段。

破碎阶段一般采用两段开路破碎或两段一闭路破碎流程(图2)。

含金物料经过预先筛分,筛上粗物料进入一段破碎,破碎后再经二段筛分破碎后即进入磨矿作业。

作业的目的主要控制各段破碎比和保证二段破碎产品的粒度,采用二段一闭路流程更能严格保证破碎物的粒度。

一般各段破碎比为3~5,太大或太小均不利于提高破碎效率、降低成本和保护设备。

二段破碎产品粒度应小于1~1.5cm,最大不超过3cm,可以通过调节破碎机排矿口尺寸来控制。

生产中要贯彻“预先筛分,多破少磨”的原则。

磨矿阶段多采用两段两闭路磨矿流程。

第一段闭路磨矿分级流程由格子型球磨机和螺旋分级机组成。

第二段闭路磨矿分级流程由溢流型球磨机和水力旋流器组成。

将第二段闭路磨矿分级流程的预先分级和检查分级合并在一起有利于提高磨矿效率和保证产品细度。

破碎好的含金物料经过第一段闭路磨矿分级流程后,矿浆中一200目含量为55%一65%。

再经过第二段闭路磨矿分级流程后矿浆中一200目物料含量就可达90%一95%以上,符合全泥氰化工艺的细度要求。

本段作业主要控制磨矿浓度、溢流浓度和溢流细度。

一般磨矿浓度:第一段为75%一80%,第二段为60%~65%;溢流浓度:第一段为25%~30%,第二段为14%一20%;溢流细度(一200目含量):第一段为55%~65%,第二段为90写一95%以上。

磨矿浓度的控制主要通过调节给水量、给矿量和返砂比等,若磨矿浓度偏高,则增加给水量、减少给图3两段两闭路磨矿流程矿量,增大返砂比等,反之亦然。

溢流浓度的控制可以通过调节溢流给水量,溢流堰高低,进矿口,排矿口、溢流口大小等,而溢流细度的控制则要调节溢流堰高低、溢流口大小及钢球量、钢球配比、返砂比,磨矿浓度,溢流浓度等。

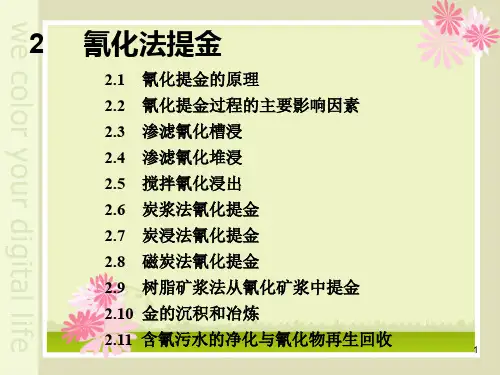

2016-12-06 廖德华紫金矿业HOT全球矿业资讯1.氰化法提金概述氰化法提金是以氰化物的水溶液作溶剂,浸出含金矿石中的金,然后再从含金浸出液中提取金的方法。

氰化法提金主要包括如下两个步骤:(1)氰化浸出:在稀薄的氰化溶液中,并有氧(或氧化剂)存在的条件下,含金矿石中的金与氰化物反应生成一价金的络合物而溶解进入溶液中,得到浸出液以氰化钾为例,反应式为:4Au+8KCN+2H2O→4KAu(CN)2+4KOH氰化浸出金的工艺方法有槽浸氰化法和堆浸氰化法两类。

槽浸氰化法是传统的浸金方法,又分渗滤氰化法和搅拌氰化法两种;堆浸法是近20年来才出现的新技术,主要用于处理低品位氧化矿。

自1887发现氰化液可以溶金以来,氰化法浸出至今已有近百年的生产实践,工艺比较成熟,回收率高,对矿石适应性强,能就地产金,所以至今仍是黄金浸出生产的主要方法。

(2)沉积提金:从氰化浸出液中提取金。

工艺方法有加锌置换法(锌丝置换法和锌粉置换法)、活性炭吸附法(炭浆法CIP和炭浸法CIL)、离子交换树脂法(树脂矿浆法RIP和RIL)、电解沉积法、磁炭法等。

锌粉(丝)置换法是较为传统的提金方法,在黄金矿山应用较多;炭浆法是目前新建金矿的首选方法,其产金量占世界产金量的50%以上;其余方法在黄金矿山也正日渐得到应用。

2.渗滤氰化法渗滤氰化法是氰化浸出的工艺方法之一,是基于氰化溶液渗透通过矿石层而使含金矿石中的金浸出的方法,适用于砂矿和疏松多孔物料。

渗滤氰化法的主要设备是渗滤浸出槽。

渗滤浸出槽通常为木槽、铁槽或水泥槽。

槽底水平或稍倾斜,呈圆形、长方形或正方形。

槽的直径或边长一般为5~12米,高度一般为2~2.5米,容积一般为50~150吨。

渗滤氰化法的工艺过程:(1)装入矿砂及碱:要求布料均匀,粒度一致,疏松一致。

有干法和湿法两种装法。

干法适于水分在20%以下的矿砂,可用人工或机械装矿。

湿法是将矿浆用水稀释后,用砂泵扬送或沿槽自流入槽内。

书山有路勤为径,学海无涯苦作舟类氰化合物法提金类氰化合物法包括丙二腈法、氰溴酸法、α-羟基腈法、硫氰酸盐法等。

丙二腈(CNCH2CN)别名为二氰代甲烷,为无色结晶,可溶于水,在碱性溶液中由亚甲氢的离子化生成[CH(CN)2]-。

该离子与金形成Au[CH(CN)2]-配合离子进入溶液。

此配合物比金氰配合离子要大,超过了碳质颗粒的内孔隙大小,使得碳对其吸附的能力降低,因而用丙二腈浸出碳质金矿时可以达到较高的浸出率。

例如,用0.05%丙二腈和适量石灰制成pH=9 的矿浆,浸出含有机碳0.2%的金矿时,金浸出率为83%,而常规氰化法的金浸出率是67%;如采用树脂矿浆工艺,金浸出率提高到95%,吸附在树脂上的金可用强无机酸进行洗脱。

虽然丙二腈的毒性是氰化钠的1/6,但还是有毒性,并具有挥发性,所以优越性不突出。

氰溴酸是由溴水与氰化钾溶液配制而成,在中性或微酸性溶液中与金形成KAu(CN)2 ;澳大利亚曾用此法浸出含碲金矿的效果较好,但试剂消耗量大、不经济。

α-羟基腈包括2-羟丙腈和α-羟基异丁腈,是生产其他制品过程的中间产品,价格便宜;它在碱性溶液中能缓慢水解生成氰化物,适用于处理含辉锑矿的金矿。

硫氰酸盐是含有-SCN 基团的有机和无机化合物。

硫氰酸及其盐类统称为硫氰化物。

硫氰酸类似于氰酸,以H-S-C≡和H-N=C=S 两种结构存在。

硫氰酸根离子与金有较大的配合能力,比硫脲的配合能力大。

在有氧化剂存在时,能与金形成Au(CNS)2-配合离子溶解进入溶液。

国内曾试验用硫氰酸铵溶液(50g/L)作浸取剂,用软锰矿(MnO2)5wt%作氧化剂,浸出含金、银的黄铁矿浮选精矿(Au59.3g/t,Ag110g/t,Fe21.3%,S34.8%),在pH=1.5、50℃、3h 条件下,金浸出率92.24%,银浸出率84.58%,但硫氰酸盐的消耗量较大。

氰化法提金树脂的结构类型与溶解性氰化法提金树脂的结构类型与溶解性产品名称:D301大孔型弱碱性阴离子交换树脂产品图:产品简介:D301是在大孔结构的苯乙烯二乙烯苯共聚体上主要带有叔胺基[N(CH3)2]的阴离子交换树脂。

主要用于纯水、高纯水制备,尤其适用于含盐量、有机物含量较高水源的处理,还可用于含铬,废水处理、糖液脱色等。

理化性能指标:指标名称指标执行标准:GB/1366092外观:白色不透明球状颗粒出厂型式:游离胺型含水量:50.0058.00质量全交换容量mmol/g:≥4.8体积全交换容量mmol/ml:≥1.4湿视密度g/ml:0.650.72湿真密度g/ml:1.031.06范围粒度:(0.315阴、阳离子交换树脂树脂的贮存:离子交换树脂肪内含有一定量的水份,在运输及贮存过程中应尽量保持这部分水。

如贮存过程中树脂脱了水,应先用浓食盐水(10)浸泡,再逐渐稀释,不得直接放于水中,以免树脂急剧膨胀而破碎。

在长期贮存中,强型树脂应转变成盐型,弱型树脂可转变成相应的氢型或游离碱型也可转为盐型,然后浸泡在洁净的水中。

树脂在贮存或运输过程中,应保持在5新树脂常含有溶剂、未参加聚合反应的物质和少量低聚合物,还可能吸着铁、铝、铜等重金属离子。

当树脂与水、酸、碱或其他溶液相接触时,上述可溶性杂质就会转入溶液中,在使用初期污染出水水质。

所以,新树脂在投运前要进行预处理。

阳树脂的预处理阳树脂预处理步骤如下:首先使用饱和食盐水,取其量约等于被处理树脂体积的两倍,将树脂置于食盐溶液中浸泡1820小时,然后放尽食盐水,用清水漂洗净,使排出水不带黄色;其次再用24NaOH溶液,其量与上相同,在其中浸泡24小时(或作小流量清洗),放尽碱液后,冲洗树脂直至排出水接近中性为止。

后用5HCL溶液,其量亦与上述相同,浸泡48小时,放尽酸液,用清水漂流至中性待用。

阴树脂的预处理其预处理方法中的第一步与阳树脂预处理方法中的第一步相同;而后用5HCL浸泡48小时,然后放尽酸液,用水清洗至中性;而后用24NaOH溶液浸泡48小时后,放尽碱液,用清水洗至中性待用。

书山有路勤为径,学海无涯苦作舟

金矿选矿之氰化法提金法

氰化法提金是从金矿石中提取金的主要方法之一。

氰化物对金溶解作用机理的解释目前尚不一致,多数认为金在氰化溶液中有氧存在的情况一下可以生成一种金的络合物而溶解。

其基本反应式为:

4Au+8KCN+2H2O+O24KAu(CN)2+4KOH

一般认为金被氰化物溶解发生两步反应:

2Au+4KCN+O2+2H2O2Au(CN)2+H2O+2KOH

2Au+4KCN+H2O22KAu(CN)2+2KOH

金的表面在氰化溶液中逐渐地由表及里地溶解。

溶液中氧的浓度与金的溶解速度有关。

氰化时金的浸出率的影响因素有:氰化物和氧的浓度,矿浆pH 值、金矿物的原料性质、浸出温度、矿泥含量、矿浆浓度及浸出时间等。

浸出时氰化物浓度一般为0.03%~0.08%,金的溶解速度随氰化物浓度的提高而呈直线上升到最大值。

然后缓慢上升,当氰化物浓度达0.15%时,金的溶解速度和氰化物浓度无关,甚至下降(因氰化物水解)。

金的溶解速度随氧浓度上升而增大,采用富氧溶液或高压充气氰化可以强化金的溶解。

氰化试剂溶解金银的能力为:氰化铵氰化钙氰化钠氰化钾。

氰化钾的价格最贵,目前多数使用氰化钠,氰化物的耗量取决于物料性质和操作因素,常为理论量的20~200 倍。

物料性质影响金的浸出率。

氰化法虽是目前提金的主要方法,但某些含金矿物原料不宜直接采用氰化法处理,若矿石中铜、砷、锑、锡、硫、磷、磁铁矿、白铁矿等组分含量高时将大大增加氰化物耗量或消耗矿浆中的氧。

降低金。

几种氰化法提金介绍2016-12-06 廖德华紫金矿业HOT全球矿业资讯1.氰化法提金概述氰化法提金是以氰化物的水溶液作溶剂,浸出含金矿石中的金,然后再从含金浸出液中提取金的方法。

氰化法提金主要包括如下两个步骤:(1)氰化浸出:在稀薄的氰化溶液中,并有氧(或氧化剂)存在的条件下,含金矿石中的金与氰化物反应生成一价金的络合物而溶解进入溶液中,得到浸出液以氰化钾为例,反应式为:4Au+8KCN+2H2O→4KAu(CN)2+4KOH氰化浸出金的工艺方法有槽浸氰化法和堆浸氰化法两类。

槽浸氰化法是传统的浸金方法,又分渗滤氰化法和搅拌氰化法两种;堆浸法是近20年来才出现的新技术,主要用于处理低品位氧化矿。

自1887发现氰化液可以溶金以来,氰化法浸出至今已有近百年的生产实践,工艺比较成熟,回收率高,对矿石适应性强,能就地产金,所以至今仍是黄金浸出生产的主要方法。

(2)沉积提金:从氰化浸出液中提取金。

工艺方法有加锌置换法(锌丝置换法和锌粉置换法)、活性炭吸附法(炭浆法CIP和炭浸法CIL)、离子交换树脂法(树脂矿浆法RIP和RIL)、电解沉积法、磁炭法等。

锌粉(丝)置换法是较为传统的提金方法,在黄金矿山应用较多;炭浆法是目前新建金矿的首选方法,其产金量占世界产金量的50%以上;其余方法在黄金矿山也正日渐得到应用。

2.渗滤氰化法渗滤氰化法是氰化浸出的工艺方法之一,是基于氰化溶液渗透通过矿石层而使含金矿石中的金浸出的方法,适用于砂矿和疏松多孔物料。

渗滤氰化法的主要设备是渗滤浸出槽。

渗滤浸出槽通常为木槽、铁槽或水泥槽。

槽底水平或稍倾斜,呈圆形、长方形或正方形。

槽的直径或边长一般为5~12米,高度一般为2~2.5米,容积一般为50~150吨。

渗滤氰化法的工艺过程:(1)装入矿砂及碱:要求布料均匀,粒度一致,疏松一致。

有干法和湿法两种装法。

干法适于水分在20%以下的矿砂,可用人工或机械装矿。

湿法是将矿浆用水稀释后,用砂泵扬送或沿槽自流入槽内。

(2)渗滤浸出:装料完毕后即可把氰化液送入槽中。

氰化液在槽中的流向有两种:一种是上进下出。

即氰化液从槽顶注入,并在重力作用下自上而下通过矿砂层;一种是下进上出,好氰化液靠压力作用自下而上通过矿砂层。

浸出完成后用水洗涤氰化尾矿。

(3)尾矿排出:有干法和湿法两种。

干法通过槽底工作门排出氰化尾矿;湿法是用高压水冲刷氰化尾矿,让尾矿浆沿预先安排好的尾矿管(槽)流出。

3.搅拌氰化法搅拌氰化法是氰化浸出的工艺方法之一,是将含金矿石磨矿和分级后得到的矿浆浓缩水至适宜的浓度,置于浸出槽中,添加氰化液,充气搅拌进行浸出。

此法适用于粒度小于0.3~0.4毫米的物料。

搅拌氰化浸出法的主要设备是氰化浸出槽。

根据搅拌方式的不同,氰化浸出槽分为三种:(1)机械搅拌式浸出槽是选金厂目前普遍使用的浸出槽。

(2)空气搅拌式浸出槽是利用压缩空气的气动作用来搅拌矿浆,最为常用的是巴丘克浸出槽。

(3)空气-机械联合搅拌浸出槽是上述两种槽子的结合,兼有效机械和空气两种搅拌装置。

主要优点是金的溶解速度快。

搅拌氰化浸出终了后,需用洗涤方法从矿浆中分离出含金溶液。

洗涤方法有三种:一是倾析法:分间歇法和连续法。

前者因操作时间长及所用溶液量大等缺点而很少采用。

连续倾析法按逆流原则进行洗涤,即矿浆由前向后依次给入浓缩槽,而洗涤液则由后向前依次返回,这样每次矿浆浓缩所用的洗涤液均用下一次浓缩时的溢流。

这种洗涤方法可用串联几台单层浓缩机或多层浓缩机实现。

二是过滤法:用过滤机完成分离和洗涤作业。

通常用连续式真空过滤机来完成。

三是流态化法:洗涤过程是在洗涤柱中完成的。

目前此法在我国选金厂沿处于试验阶段。

4.堆浸氰化法堆浸氰化法,又称堆浸法、堆淋法,是氰化浸出的工艺方法之一,主要用于处理低品位金矿石。

1971年世界上第一家工业规模的金堆浸场在美国内华达州投产,目前已发展成为成熟的工艺。

堆浸氰化法是含金低品位矿石破碎或团矿成为3~10毫米的块矿,堆垛在防渗的底垫上,用氰化液从矿堆顶部喷淋,使矿石中的金溶解,含金贵液从矿堆中渗滤出来,汇集流入贵液池中。

堆浸得到的含金贵液可用金属锌置换法、活性炭吸附法等回收金,回收后的贫液返回堆浸作业循环使用。

堆浸氰化法生产成本低,可很快投产,堆浸规模可大可小,每堆矿石多可至数万吨,在美国,每堆万吨矿石是标准堆;品位低于0.6克/吨的矿石棉般不经破碎直接堆浸,0.6~1.0克/吨的矿石破碎至一定粒度后堆浸,品位更高者粉碎后制粒堆浸。

5.锌丝置换法锌比置换法的基本原理是锌与含金氰化浸出液作用,金被锌置换转化为金属状态而析出:2Au(CN)2-+Zn ==== 2Au+Zn(CN)42-锌丝置换法是在锌丝置换沉淀箱(俗称金柜)进行的。

锌丝置换沉淀箱是一用木板、钢板或水泥制成的敞口长方形箱体。

箱长3.5~7米,宽0.45~1米,深0.75~0.9米。

箱内由横间壁分成若干个(5~20个)格,每格内还有一个间壁。

第一格一般用作含金溶液的澄清和添加氰化物(以提高溶液的氰化物浓度);最后一格用于被溶液带走的金泥;其余各格均放置有带6~12目筛网的铁框,且筛网上装有锌丝。

这样的结构是为了使含金溶液由前到后流到每个装有锌丝的格中。

手柄是固定于筛网上的。

要定期轻轻提起上下抖动使锌丝松动并使金泥脱离锌丝沉积于箱底。

金泥一般每月排入1~2次,平时排放口用木箱堵住。

金泥是冶炼的原料。

锌丝置换法是从含金氰化液中提取金的传统方法,早在1888年就得到工业应用。

该法消耗锌丝和NaCN量大、所得金泥含锌高及占地面积大,现已基本被广泛使用的锌粉置换法取代。

但该法操作简单、不耗动力且箱体容易制造,因此在我国的一些小型金矿和地方采金中仍有使用。

6.锌粉置换法所谓锌粉置换法,就是将锌粉与含金溶液混合,金被锌置换后沉淀,然后过滤,金粉与过剩的锌粉进入滤饼(即氰化金泥),与脱金后液分离。

其基本原理同锌丝置换法。

由于锌粉单位重量的表面积比锌丝大得多,所以锌粉置换法的效率比锌丝置换法大得多。

在生产实践中,含金溶液在置换沉淀之前,通常用脱氧塔脱氧。

锌粉置换的设备联系。

锌粉和含金脱氧溶液给入混合槽混合,然后通过槽底部的管自流下锌粉置换沉淀器进行沉淀和过滤,此时在真空泵吸力的作用金泥沉积于滤布上,而脱金溶液则透过滤布经由支管和总管排出。

金泥的卸出是间歇进行曲,进行连续置换沉淀时需有2~3个替换用的锌粉置换沉淀器。

锌粉是用升华的方法使锌蒸气在大容积的冷凝器中迅速冷却而制得的,粒度小于0.01毫米,很易氧化,因此在运输或贮存中必须严格密封。

7.炭浆法炭浆法(Carbon in Pulp,简称CIP),是从完成氰化浸出的矿浆中用活性炭吸附回收金的一种新工艺。

1973年世界上第一个工业化CIP厂在美国霍姆斯塔克金矿投产,其后被迅速推广至世界各国。

其工艺过程是:图 CIP典型工艺流程图(北京浩沃特矿业技术有限公司绘制)(1)预处理:氰化矿浆在吸附之前要筛分除去粗颗粒物料(如砂粒)和木屑等,以免这些杂质影响吸附及载金活性炭与脱金矿浆的分离,也避免活性炭磨损加速及脱金活性炭再生困难;活性炭在进入吸附槽之前,也应预磨以磨掉尖角和棱边。

如不预磨,这些碎屑将进入脱金矿浆中造成金的损失。

(2)吸附:往经充分浸出的矿浆中加入活性炭,活性炭吸附氰化矿浆中的金而成为载金炭。

吸附在吸附槽(炭浆槽)中进行。

吸附槽有多种。

处理含泥较细的矿浆,宜采用低速中心搅拌的普通多尔型槽;处理粒度较粗的矿浆,宜用巴丘克空气搅拌槽。

生产中吸附槽串联使用。

吸附完成后,利用炭浆槽上装有的筛子将载金活性炭和脱金矿浆分离。

(3)解吸:对从脱金矿浆中分离出来的载金炭进行脱金处理称解吸。

常用的解吸方法有常压解吸法和加压解吸法。

解吸在解吸柱中进行,将用清水洗净的载金炭装入解吸柱,再用4%的NaCN和2%的NaOH水溶液浸没炭层,在常压或加压条件下加热至90℃~95℃,2~4小时后开始用水洗涤金,全部解吸时间为12~24小时。

解吸后得到富含金的解吸液和解吸炭。

(4)沉金:从富含金的解吸液中回收金。

从解吸液中沉金的方法主要是电积法。

(5)解吸炭再生活化:解吸出金的贫炭经再生后按比例配入新活性炭中并在工艺过程中重复使用。

现今黄金生产中所使用的活性炭,国外多为椰子壳炭,国内多为杏核炭。

选择使用活性炭时,主要应考虑活性炭的强度(即耐磨性)、吸附能力、解吸和再生性能、选择性及价格等,其中以强度最为重要。

炭浆法主要适用于矿泥含量高的含金氧化矿石。

我国从80年代起对炭浆法进行研究。

已先后在河南灵湖金矿、吉林赤卫沟金矿等建成20多座炭浆法提金工厂。

8.炭浸法炭浸法(Carbon in Leach,简称CIL),是氰化浸出和活性炭吸附回收金同时进行的一种提金新工艺。

它与炭浆法原理相同,不同之处在于炭浆法是浸出完成后再加活性炭吸附金。

炭浸法是将活性炭加在浸出槽中,氰化浸出和炭吸附在同一槽内进行。

图 CIL典型工艺流程图(北京浩沃特矿业技术有限公司绘制)9.离子交换树脂法离子交换树脂法,是使用离子交换树脂从氰化矿浆中吸附回收金的方法,分RIP和RIL两种提金方式。

RIP称为树脂矿浆法,是先浸出后吸附,前苏联已应用多年,西方世界仅有南非Jolden Jubilee金矿一家采用;RIL是边浸出边吸附,据说还没有工业应用的例子。

也有人将RIP和RIL合称树脂矿浆法。

离子交换树脂法的原理是:离子交换树脂在溶液中能解离出两种离子化基团:不能进行离子交换的固定离子(R)和与固定离子电性相反的可交换离子。

按可交换离子所带电荷的正负,离子交换树脂分阳离子交换树脂和阴离子交换树脂。

在氰化矿浆中,金以阴离子络合物Au(CN)的形式存在,所以采用离子交换树脂法提金时,必须采用阴离子交换树脂。

用离子交换树脂从氰化液中提金所发生的离子交换反应是:R-OH+Au(CN)2- ==== R-Au(CN)2+OH- 树脂矿浆法提金的基本工艺过程是:(1)吸附:含金氰化液通过交换树脂柱时,发生离子交换反应,金在树脂上吸附。

(2)解吸:用解吸剂使树脂上的金解吸进入溶液。

对弱碱性载金树脂,可在常温常压下用pH=13的氢氧化钠溶液解吸;对强碱性载金树脂,可用次氯酸钠法、酸性硫脲法、锌氰络合物法及硫氰络合物法解吸。

(3)回收金:用锌粉置换法、碱液沉淀法或电解法从含金较富的解吸液中回收金。

目前用于从氰化液中吸附金的离子交换树脂有:强碱性阴离子交换树脂AM、AB-17,弱碱性离子交换树脂AH-18、704,混合碱性离子交换树脂AM-2B、A-2等。

原苏联生产中较为广泛使用的是AM-2B。

AM-2B是一种大孔结构的双官能团树脂,它兼有比其他树脂好的选择性、机械强度及吸附、解吸性能。

10.电积法电积法是在直流电场作用下,直接从含金氰化物溶液中提取金的方法。