摆线加工

- 格式:doc

- 大小:163.00 KB

- 文档页数:2

第3期(总第120期)2003年9月山 西 机 械SHAN X I M A CH I N ER Y N o 13Sep 1文章编号:100828342(2003)0320040202摆线齿轮计算及数控加工贺卫民(太原矿山机器(集团)公司技术部,山西 太原 030009)摘要:着重介绍了内外摆线齿轮齿形坐标计算方法,并利用CA XA 数控铣软件编制加工中心程序。

关键词:摆线齿轮;齿形;数控加工;计算中图分类号:TH 1321414 文献标识码:A收稿日期:2003204221;修回日期:2003205202作者简介:贺卫民(19632),男,山西省祁县人,工程师,1983年毕业于太原工学院,本科。

0 引言电牵引采煤机零件销轨轮,传统的加工方法为在平铣上用成形铣刀铣削,也可在立铣上用单靠模铣削,因分度误差、齿形误差以及生产效率等因素的影响,难以保证图纸要求,故采用数控加工。

数控机床的定位精度和重复定位精度都很高,容易保证零件尺寸的一致性,大大减少了人为因素的影响,质量稳定。

经实践证明,效果很好。

1 摆线齿形计算111 销轨轮参数销轨轮主要参数如下:模数m 39179;齿数z 11;节圆弦齿厚s 5615;外滚圆半径R 184;内滚圆半径R n70。

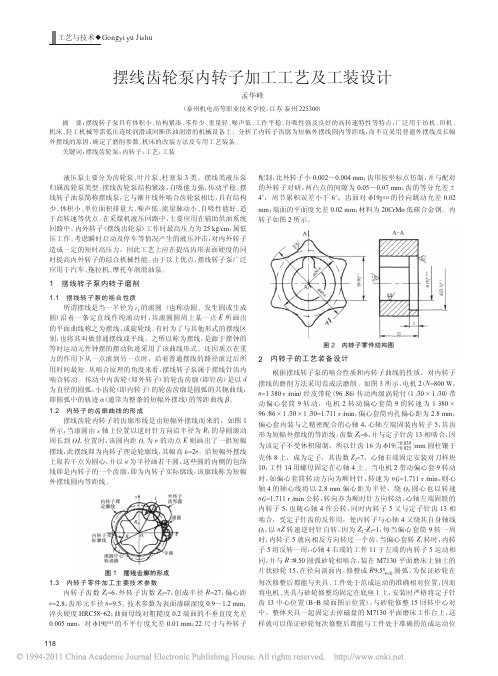

112 外摆线部分的坐标点图1为外摆线计算示意图。

当外滚圆在节圆上滚动时,滚圆中心从O 1滚到O 2,滚圆转角为J x 1,则外摆线的起点D 1运动到D 1′,D 2点运动到D 2′,D 1′点就是外摆线齿形上的一点,计算J x 1从0°到适当的某角度,就可计算出外摆线齿形所需要的全部齿形坐标。

D 1′的坐标可以表示为:x =R 2sin J 2+R 1sin (J x 1-J 2)y =R 2co s J 2-R 1co s (J x 1-J 2)。

(1)……………其中:R 2=R f +R 1;J 2=J 4-J 1;J 1=R 1J x 1 R f ;J 4=sin -1(s m z );R f =m z2。

ug摆线加工参数计算UG摆线加工是一种常用的数控加工方式,在加工过程中需要根据一定的参数进行计算。

本文将介绍UG摆线加工的参数计算方法。

一、UG摆线加工概述UG摆线加工是一种通过刀具在工件上摆线运动来进行加工的方法。

在加工过程中,刀具的运动轨迹是一条摆线曲线,这种曲线具有特定的几何形状,可以用数学方程来表示。

通过计算给定的加工参数,可以确定刀具的运动轨迹,实现精确的加工。

二、UG摆线加工参数计算1. 刀具直径(D):刀具直径是指刀具的最大直径,它决定了加工的最大深度。

在UG摆线加工中,刀具直径一般是固定的,根据加工要求选择合适的刀具。

2. 摆线角(α):摆线角是指刀具在摆线过程中的旋转角度。

根据摆线角的大小,可以调整刀具的运动轨迹。

摆线角的计算方法是根据加工要求和摆线曲线的数学方程进行计算。

3. 切削速度(V):切削速度是指刀具在加工过程中的线速度,它是刀具切削的重要参数。

切削速度的计算方法是根据加工材料的硬度和摆线曲线的几何形状来确定的。

4. 进给速度(F):进给速度是指刀具在摆线加工过程中的前进速度,它决定了加工的进给量。

进给速度的计算方法是根据加工要求和摆线曲线的数学方程进行计算。

5. 加工深度(h):加工深度是指刀具在加工过程中的切削深度,它决定了加工的精度和加工时间。

加工深度的计算方法是根据加工要求和摆线曲线的数学方程进行计算。

6. 切削力(Fc):切削力是指刀具在切削过程中对工件的作用力,它是刀具切削的重要参数。

切削力的计算方法是根据切削速度、进给速度和刀具结构等参数进行计算。

三、UG摆线加工参数计算实例以一个具体的UG摆线加工实例来说明参数的计算方法。

假设需要加工一个直径为100mm的摆线曲线工件,刀具的直径为10mm,摆线角为60度,切削速度为200m/min,进给速度为0.1mm/r,加工深度为0.5mm。

根据给定的摆线角和工件直径,可以计算出摆线曲线的数学方程。

然后,根据切削速度和摆线曲线的几何形状,可以计算出刀具的线速度。

摆线齿轮加工方法Honing the craft of manufacturing bevel gears can be a challenging yet rewarding endeavor. The process of creating bevel gears involves precise machining techniques, such as hobbing and shaping, to ensure the gears are of the highest quality. However, one method that stands out for its efficiency and precision is the use of gear hobbing machines, which are specially designed for producing bevel gears. These machines utilize a cutting tool called a hob to remove material from a workpiece and generate the desired gear profile.精通制造锥齿轮的工艺可能是一个具有挑战性但有益的努力。

制造锥齿轮的过程涉及精密的加工技术,如滚齿和成形,以确保齿轮具有最高质量。

然而,一种以效率和精度著称的方法是使用齿轮滚齿机,这些机器专门设计用于生产锥齿轮。

这些机器利用一种称为滚刀的切削工具从工件中去除材料,并生成所需的齿轮轮廓。

Gear hobbing is a versatile method that allows for the production of a wide range of bevel gears, from straight-cut to spiral bevel gears. By adjusting the settings on the machine, manufacturers can create gears with varying teeth profiles, pressure angles, and helix angles tosuit different applications. This flexibility makes gear hobbing a popular choice for producing custom bevel gears that meet specific design requirements.齿轮滚齿是一种多功能方法,可以生产各种锥齿轮,从直齿到螺旋锥齿轮。

UGS的PLM解决方案在注塑模具行业的应用陈军摘要:UGS公司的NX软件(包括了Mold Wizard、NX CAM)是一具备最优模具制造系统所需全部功能的产品。

通过将客户在模具设计、制造中的最佳经验和先进的CAD/CAM技术整合在一起,NX解决方案可以为模具制造商带来极大的产品创新能力并提高其生产力。

基于过程驱动的专业向导、知识内置的模型、多种造型方式、灵活的NC加工、开放的体系结构和协同的工程工具是NX所具有的独特的技术,利用此技术,NX可以为模具工业带来更好的质量、更高的生产力以及更快的技术创新。

Mold Wizard、NX CAM是UGS公司的产品全生命周期管理解决方案的一部分。

关键词:模具设计,模具加工、NX、Mold Wizard、NX CAM在汽车、日用消费品、电子和医疗等领域中,注塑零件已经变得极为重要。

由于市场需要更多的创新设计和更高质量的产品,这一挑战正在变得更加剧烈。

基于以上原因,模具制造必须比以前更加便宜和快速。

为了能够在最短的交货时间内提供具有特色的产品,使得模具设计愈来愈成为产品开发中非常关键的一环。

所以无论是产品设计和模具制造商总是在孜孜不倦地探求使用计算机技术的最佳方法,以实现他们产品开发过程的自动化。

而注塑模具设计与制造对传统的CAD/CAM来说是一个困难的挑战,功能单一的MCAD产品不再能满足要求。

市场需要有一个符合注塑模具行业的流程,并具有自动化特征的计算机辅助设计与制造的软件产品。

目前有不少其他的模具开发软件可供模具制造商选择。

但就整个中国来说,NX集成了模具工业的最佳流程,是生产效率最高的、销售情况最好的,经过市场检验的模具行业解决方案。

UGS的注塑模具解决方案以知识为中心,紧扣注塑模具行业需求的脉搏,通过在集成化、相关性和数字化环境中领先的技术,NX能真正在整个模具开发周期中,为个人和部门显著改善生产力。

一、UGS的注塑模具设计解决方案-NX Mold WizardNX的模具向导(Mold Wizard)是将模具行业专家的知识和自动化以及相关性紧密结合的产物,这是Mold Wizard所具有最显著特点。

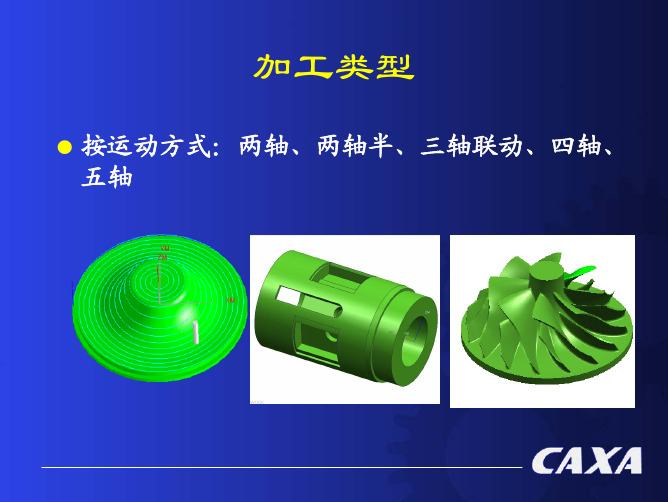

在传统的勾边加工与铣底加工中,刀具处于全包埋状态,是典型的全刀宽切削,此时刀具受力大,排屑不畅,容易造成热量的聚积,会使刀具的寿命大幅度下降,甚至发生断刀。

针对这种情况,Ucancam开发了摆线加工功能,这是一种全新的加工方式,在所有的雕刻软件中,Ucancam首次将其融入到雕刻系统中,被应用于勾边加工与铣底加工中。

摆线加工是以圆形移动方式沿指定路径摆动,逐渐切除毛坯中的材料,可避免刀具的全刀宽切削(如下图)。

刀具疲劳破坏的可能性就非常小,刀具向前摆动切削材料,向后摆动自动带走切屑,降低了刀具切削负荷,刀具有充分的时间冷却,大大改善了切削条件,使得加大切削深度和进给速度成为可能,在提高了刀具寿命及加工质量的同时,能极大地提高加工效率。

摆线勾边:可以使热量的积聚减少到最低限度,极大地改善了切割条件,尤其对坚硬石材、硬度较高的金属、玻璃及脆性材料的切割,极为重要。

摆线开槽:摆线开槽加工应用于铣底中,将全刀宽切削转为侧边切削,刀具与材料的接触量减小,使热量的积聚减少到最低限度,为铣底加工创造了极有利的切削条件;同时结合折线、螺旋落刀方式,整个加工过程保持同一高速状态,无需在开槽之后再调整加工速度;完美的解决了在铣底加工中出现断刀的问题。