专用汽车设计常用计算公式汇集

- 格式:doc

- 大小:1.31 MB

- 文档页数:46

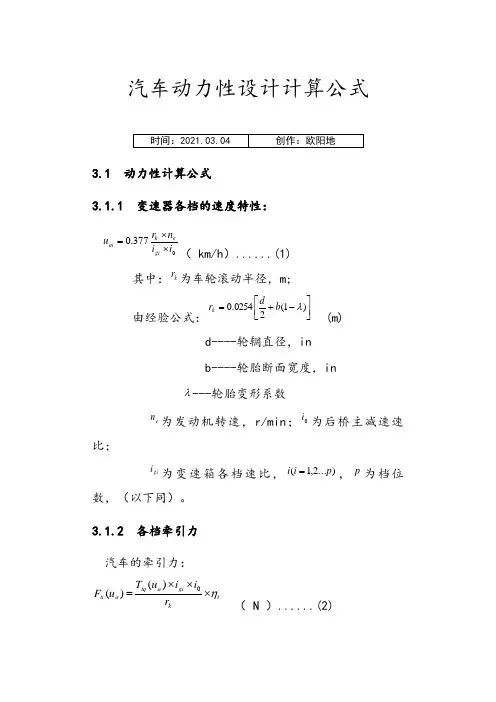

汽车动力性设计计算公式3.1 动力性计算公式3.1.1 变速器各档的速度特性:0377.0i i n r u gi ek ai ⨯⨯=( km/h ) (1)其中:k r 为车轮滚动半径,m;由经验公式:⎥⎦⎤⎢⎣⎡-+=)1(20254.0λb d r k (m) d----轮辋直径,inb----轮胎断面宽度,inλ---轮胎变形系数e n 为发动机转速,r/min ;0i 为后桥主减速速比;gi i 为变速箱各档速比,)...2,1(p i i =,p 为档位数,(以下同)。

3.1.2 各档牵引力汽车的牵引力:t k gi a tq a ti r i i u T u F η⨯⨯⨯=0)()( ( N ) (2)其中:)(a tq u T 为对应不同转速(或车速)下发动机输出使用扭矩,N •m ;t η为传动效率。

汽车的空气阻力:15.212a d w u A C F ⨯⨯=( N ) (3)其中:d C 为空气阻力系数,A 为汽车迎风面积,m 2。

汽车的滚动阻力:f G F a f ⨯=( N ) (4)其中:a G =mg 为满载或空载汽车总重(N),f 为滚动阻尼系数汽车的行驶阻力之和r F :w f r F F F +=( N ) (5)注:可画出驱动力与行驶阻尼平衡图3.1.3 各档功率计算汽车的发动机功率:9549)()(ea tq a ei n u T u P ⨯= (kw ) (6)其中: )(a ei u P 为第)...2,1(p i i =档对应不同转速(或车速)下发动机的功率。

汽车的阻力功率:t aw f r u F F P η3600)(+= (kw ) (7)3.1.4 各档动力因子计算a wa ti a i G F u F u D -=)()( (8)各档额定车速按下式计算0.377.0i i n r u i g ce k i c a = (km/h ) (9)其中:c e n 为发动机的最高转速;)(a i u D 为第)...2,1(p i i =档对应不同转速(或车速)下的动力因子。

车辆标台计算公式

摘要:

一、车辆标台计算公式简介

1.车辆标台概念

2.计算公式的作用

二、车辆标台计算公式详解

1.车辆自重

2.车辆载重

3.计算公式

三、车辆标台计算公式应用实例

1.实例一

2.实例二

正文:

车辆标台计算公式是衡量一辆汽车载重能力的重要工具。

车辆标台指的是汽车所能承受的最大总质量,包括车辆自重和额外的载重。

了解车辆标台计算公式,可以帮助我们更准确地评估汽车的载重能力,从而选择合适的车型满足我们的需求。

车辆标台的计算涉及到两个方面:车辆自重和车辆载重。

车辆自重是指汽车本身的重量,包括车身、发动机、底盘等部件。

车辆载重是指汽车在行驶过程中所能承受的额外重量,一般以千克为单位。

车辆标台的计算公式为:车辆标台= 车辆自重+ 车辆载重。

这个公式可

以帮助我们快速、准确地计算出车辆的载重能力,从而更好地了解汽车的性能。

以实例一来进行说明。

假设某辆汽车的自重为1.5吨(1500千克),载重为0.5吨(500千克),那么这辆汽车的标台为2吨(2000千克)。

这意味着这辆汽车在行驶过程中,总质量不得超过2吨,否则可能会影响汽车的安全性能。

再以实例二为例。

如果一辆汽车的自重为1.8吨(1800千克),载重为0.6吨(600千克),那么这辆汽车的标台为2.4吨(2400千克)。

这意味着这辆汽车的载重能力更强,可以承受更大的重量。

总之,了解车辆标台计算公式,可以帮助我们更好地了解汽车的性能,从而选择合适的车型满足我们的需求。

最常用的设计计算公式在设计领域中,有许多经典的计算公式被广泛应用于各类设计项目中。

这些公式能够帮助设计师在规划、构建和评估设计方案时,更准确地进行计算和量化。

以下是一些最常用的设计计算公式:1.比例计算公式:比例计算公式在设计中非常常见,用于确定不同物体之间的尺寸关系。

比例计算公式可以帮助设计师在空间布局、平面设计和模型构建中保持一致的比例关系。

2.动态载荷计算公式:在工程设计中,动态载荷计算公式用于估计结构或机械系统在运行时承受的压力和荷载。

这些公式可以根据设计要求和材料性质来计算各种类型的载荷,包括重力、风荷载、地震荷载等。

3.施工成本计算公式:施工成本计算公式帮助设计师在项目初期预测和控制施工成本。

这些公式可用于估计材料成本、劳动力成本、设备租赁成本等,从而提供项目预算和建议的成本控制措施。

4.光照计算公式:在照明设计中,光照计算公式被用于计算照明要求和照明水平。

这些公式考虑了光源、反射率、空间布局等因素,以确保设计满足人眼对照明的可视需求。

5.热负荷计算公式:热负荷计算公式被广泛应用于建筑设计中,用于评估建筑对热能的需求和负荷。

这些公式可以帮助设计师确定适当的采暖、通风和空调系统,以实现能源效益和舒适性。

6.水力计算公式:水力计算公式用于水力系统的设计和分析。

这些公式可以帮助设计师计算水流速度、管道尺寸、水压和水位等参数,以保证系统的稳定性和效率。

7.结构强度计算公式:结构强度计算公式用于确定建筑结构在承受荷载时的强度和稳定性。

这些公式通常用于计算材料的弯曲、压缩、拉伸和剪切强度等参数,从而评估结构的安全性和可靠性。

总结:以上只是设计领域中一部分常用的计算公式,不同设计项目和领域还有许多其他的计算公式。

设计师应根据具体项目的需求和要求,选择并灵活应用合适的公式。

在实际使用过程中,设计师还应结合实际情况和专业知识,综合考虑各种因素,以获得准确和可靠的结果。

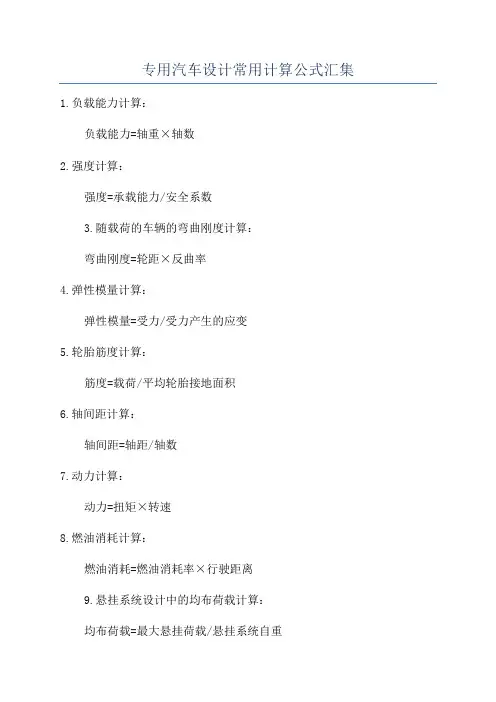

专用汽车设计常用计算公式汇集1.负载能力计算:

负载能力=轴重×轴数

2.强度计算:

强度=承载能力/安全系数

3.随载荷的车辆的弯曲刚度计算:

弯曲刚度=轮距×反曲率

4.弹性模量计算:

弹性模量=受力/受力产生的应变

5.轮胎筋度计算:

筋度=载荷/平均轮胎接地面积

6.轴间距计算:

轴间距=轴距/轴数

7.动力计算:

动力=扭矩×转速

8.燃油消耗计算:

燃油消耗=燃油消耗率×行驶距离

9.悬挂系统设计中的均布荷载计算:

均布荷载=最大悬挂荷载/悬挂系统自重

10.制动系统设计中的制动力计算:

制动力=负荷×制动系数

11.车辆加速度计算:

加速度=净推力/质量

12.转向半径计算:

转向半径=转向角度×轴距

13.刹车距离计算:

刹车距离=初速度²/(2×刹车力×摩擦系数)

14.路面阻力计算:

路面阻力=风阻+滚动阻力+坡道阻力+惯性阻力

15.加重系数计算:

加重系数=充油重量/空车重量

这些公式可以帮助设计师进行专用汽车的设计和计算,以确保其满足设计要求和安全标准。

然而,需要注意的是,实际应用中还需要考虑许多其他因素,如材料的强度特性、零部件的可行性、摩擦系数等,并且可能需要进行进一步的工程分析和测试。

因此,在设计专用汽车时,应综合考虑各种因素,以确保所设计的汽车能够满足用户需求和安全要求。

专用车辆长度的计算依据

其次,专用车辆的长度也取决于其设计和用途。

例如,货车的

长度可能会受到货箱或货架的尺寸限制,而客车的长度可能会受到

乘客座位数量的限制。

另外,一些特殊用途的专用车辆,如挖掘机、起重机和混凝土搅拌车等,其长度可能会受到设备或机械部件的尺

寸限制。

此外,还需要考虑到专用车辆的操纵和驾驶安全性。

车辆过长

可能会影响其在道路上的操纵性能,增加驾驶难度和安全风险。

因此,在设计专用车辆时,制造商通常会根据法规要求和实际用途,

对车辆的长度进行合理的设计和限制。

总的来说,专用车辆长度的计算依据主要包括法律法规的限制、车辆设计和用途,以及驾驶安全性等因素。

制造商和车辆用户需要

在满足法规要求的前提下,合理设计和使用专用车辆的长度,以确

保车辆的安全性和运行效率。

1.专用汽车产品型号中部四位数字的含义:首位:1.载货汽车2.越野汽车3.自卸汽车4.牵引汽车5.专用汽车6.客车7.轿车8空缺9半挂车或专用半挂车;中间两位数字:1-5.表示汽车的总质量(超过100t可以用三位数字),6.数字X0.1m表示车辆总长度,7.数字X0.1L表示发动机排量,9.表示汽车的总质量;末位数字表示企业自定序号。

2.X厢式货车,G罐式汽车,Z专用自卸汽车,T特种结构汽车,J起重举升汽车,C仓栅式汽车。

BM保温车,LC冷藏车,JB混凝土搅拌车,JY加油车,GK高空作业车AH5250GJBI:表示安徽星马汽车有限公司生产的第一代总质量为24.8t的罐式混凝土搅拌车3.专用汽车:专用汽车是装置有专用设备,具备专用功能,用于承担专门运输任务或专项作业任务的汽车。

(以普通货车底盘为基础,加装专用装备,使其具有专项作业功能的汽车,称为专用汽车)4.专用汽车的总体布置原则:专用汽车总体布置的任务是正确选取整车主要参数,合理布置工作装置和附件,达到设计任务书所提到的整车基本性能和专用性能的要求。

遵循的原则:1)尽量避免变动汽车底盘各总成位置2)尽量满足专用工作装置性能的要求,充分发挥专用功能3)必须对装载质量、轴荷分配等参数进行估算和校核4)应避免工作装置的布置对车架造成集中载荷5)应尽量减少专用汽车的整车整备质量6)应符合有关法规的要求5.取力器取力方式分类:1)前置式(发动机前端取力、发动机后端取力、夹钳式取力)2)中置式(变速器上盖取力、变速器侧盖取力、变速器后端盖取力)3)后置式(分动器取力、传动轴取力)6.专用汽车的滚动阻力计算:F f=m a gfcosαα:道路坡度角f=fo+kvfo:滚动阻力系数中的常数项v:专用汽车的行驶速度7.重心位置计算P268.冷藏汽车的制冷方式:1)固体制冷:水冰及盐冰制冷、干冰制冷2)冷板制冷3)液氮制冷4)机械制冷冷藏汽车的加热方式:燃油暖风机加热、电热丝加热、利用发动机冷却水水温和废气余热加热以及利用制冷机组制冷剂加热等9.加油汽车除能运油外,还应具有如下功能:1)能为本车油罐加油2)能将本车的燃油加给其他容器3)能不经本车油罐将一个容器的燃油注入另一容器内,起移动泵站作用4)能抽回加油软管中的燃油5)能把燃油在本车内循环,搅拌,即所谓倒油10.消除静电措施:1)接地、2)限定油液流速3)高电导涂层4)中和静电5)放油阀11.液化石油气的装卸和运输通常是在常温下进行的,但环境温度有可能升高,使液化石油气膨胀,罐内压力也随之升高,若超过规定值,可能会引起罐体破裂或爆炸。

车辆标台计算公式摘要:一、车辆标台计算公式的定义二、车辆标台计算公式的推导过程1.车辆自重2.车辆载重3.车辆标台计算公式三、车辆标台计算公式的应用1.工程车辆2.物流运输3.公共交通四、车辆标台计算公式的意义1.提高运输效率2.降低物流成本3.促进公共交通发展五、车辆标台计算公式的发展趋势1.智能计算2.绿色环保3.国际化发展正文:车辆标台计算公式是一种衡量车辆载重能力和运输效率的重要工具。

通过对车辆自重、车辆载重等因素的计算,可以得出车辆标台数,从而为物流运输、公共交通等领域提供科学依据。

首先,车辆标台计算公式的推导过程主要包括车辆自重、车辆载重和车辆标台计算公式三个部分。

车辆自重是指车辆本身的重量,包括车身、发动机、底盘等部件。

车辆载重是指车辆在行驶过程中所承载的货物或乘客的重量。

车辆标台计算公式则是将车辆自重和车辆载重相结合,得出车辆标台数。

在实际应用中,车辆标台计算公式广泛应用于工程车辆、物流运输和公共交通等领域。

工程车辆在进行土方、建筑材料等运输时,需要根据车辆标台数选择合适的车型,以提高运输效率。

物流运输企业则可以通过车辆标台计算公式,合理安排货物运输,降低物流成本。

在公共交通领域,车辆标台计算公式有助于优化运力配置,提高服务质量。

车辆标台计算公式具有重要的意义。

首先,车辆标台计算公式有助于提高运输效率。

通过科学合理的计算,可以使车辆在运输过程中充分发挥其载重能力,减少空载现象,提高运输效率。

其次,车辆标台计算公式有助于降低物流成本。

通过对车辆载重的精确计算,企业可以合理安排运输任务,避免资源浪费,降低物流成本。

最后,车辆标台计算公式有助于促进公共交通发展。

通过对车辆标台数的合理计算,可以提高公共交通服务质量,满足市民出行需求。

随着科技的发展,车辆标台计算公式将不断发展创新。

一方面,智能计算将成为可能,通过大数据、人工智能等技术,实现车辆标台计算公式的高效、精确计算。

另一方面,绿色环保将成为发展趋势,车辆标台计算公式将更加注重节能减排,推动绿色物流、绿色公共交通的发展。

实用文档汽车动力性设计计算公式3.1 动力性计算公式3.1.1 变速器各档的速度特性: 0377.0i i n r u gi ek ai ⨯⨯= ( km/h ) ......(1) 其中:k r 为车轮滚动半径,m;由经验公式:⎥⎦⎤⎢⎣⎡-+=)1(20254.0λb d r k (m)d----轮辋直径,inb----轮胎断面宽度,inλ---轮胎变形系数e n 为发动机转速,r/min ;0i 为后桥主减速速比;gi i 为变速箱各档速比,)...2,1(p i i =,p 为档位数,(以下同)。

3.1.2 各档牵引力 汽车的牵引力:错误!未指定书签。

t kgi a tq a ti r i i u T u F η⨯⨯⨯=)()(( N ) (2)其中:)(a tq u T 为对应不同转速(或车速)下发动机输出使用扭矩,N •m ;t η为传动效率。

汽车的空气阻力:15.212ad w u A C F ⨯⨯= ( N ) (3)其中:d C 为空气阻力系数,A 为汽车迎风面积,m 2。

汽车的滚动阻力:f G F a f ⨯= ( N ) ......(4) 其中:a G =mg 为满载或空载汽车总重(N),f 为滚动阻尼系数 汽车的行驶阻力之和r F :w f r F F F += ( N ) (5)注:可画出驱动力与行驶阻尼平衡图3.1.3 各档功率计算 汽车的发动机功率: 9549)()(ea tq a ei n u T u P ⨯=(kw ) (6)其中: )(a ei u P 为第)...2,1(p i i =档对应不同转速(或车速)下发动机的功率。

汽车的阻力功率:taw f r u F F P η3600)(+=(kw ) (7)3.1.4 各档动力因子计算awa ti a i G F u F u D -=)()( (8)各档额定车速按下式计算.377.0i i n r u i g c e k i c a = (km/h ) (9)其中:c e n 为发动机的最高转速;)(a i u D 为第)...2,1(p i i =档对应不同转速(或车速)下的动力因子。

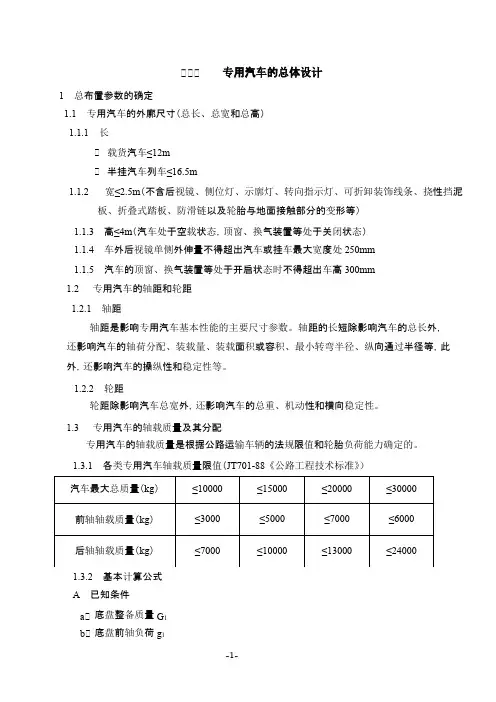

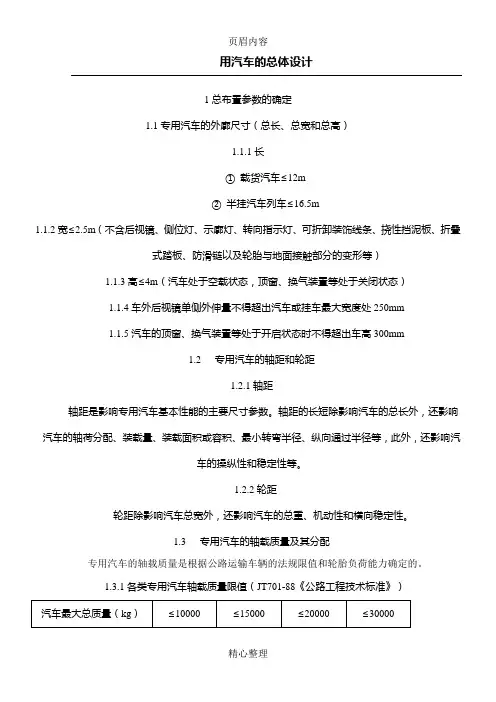

第一章专用汽车的总体设计1 总布置参数的确定1.1 专用汽车的外廓尺寸(总长、总宽和总高)1.1.1 长①载货汽车≤12m②半挂汽车列车≤16.5m1.1.2 宽≤2.5m(不含后视镜、侧位灯、示廓灯、转向指示灯、可折卸装饰线条、挠性挡泥板、折叠式踏板、防滑链以及轮胎与地面接触部分的变形等)1.1.3 高≤4m(汽车处于空载状态,顶窗、换气装置等处于关闭状态)1.1.4 车外后视镜单侧外伸量不得超出汽车或挂车最大宽度处250mm1.1.5 汽车的顶窗、换气装置等处于开启状态时不得超出车高300mm1.2专用汽车的轴距和轮距1.2.1 轴距轴距是影响专用汽车基本性能的主要尺寸参数。

轴距的长短除影响汽车的总长外,还影响汽车的轴荷分配、装载量、装载面积或容积、最小转弯半径、纵向通过半径等,此外,还影响汽车的操纵性和稳定性等。

1.2.2 轮距轮距除影响汽车总宽外,还影响汽车的总重、机动性和横向稳定性。

1.3专用汽车的轴载质量及其分配专用汽车的轴载质量是根据公路运输车辆的法规限值和轮胎负荷能力确定的。

1.3.1 各类专用汽车轴载质量限值(JT701-88《公路工程技术标准》)前轴轴载质量(kg ) ≤3000 ≤5000 ≤7000 ≤6000 后轴轴载质量(kg ) ≤7000≤10000≤13000≤240001.3.2 基本计算公式 A 已知条件a ) 底盘整备质量G 1b ) 底盘前轴负荷g 1c ) 底盘后轴负荷Z 1d ) 上装部分质心位置L 2e ) 上装部分质量G 2f ) 整车装载质量G 3(含驾驶室乘员)g ) 装载货物质心位置L 3(水平质心位置)h ) 轴距)(21l l l +B 上装部分轴荷分配计算(力矩方程式)g 2(前轴负荷)×121l l +(例图1)=G 2(上装部分质量)×L 2(质心位置)例图1g 2(前轴负荷)=12221)()(l l L G +⨯上装部分质心位置上装部分质量则后轴负荷222g G Z -= C 载质量轴荷分配计算g 3(前轴负荷)×)21(1l l +=G 3×L 3(载质量水平质心位置)g 3(载质量前轴负荷)=13321)()(l l L G +⨯装载货物水平质心位置整车装载质量则后轴负333g G Z -= D 空车轴荷分配计算g 空(前轴负荷)=g 1(底盘前轴负荷)+g 2(上装部分前轴轴荷) Z 空(后轴负荷)=Z 1(底盘后轴负荷)+Z 2(上装部分后轴轴荷) G 空(整车整备质量)=空空Z g + E 满车轴荷分配计算 g 满(前轴负荷)=g 空+g 3 Z 满(后轴负荷)=Z 空+Z 3 G 满(满载总质量)=g 满+Z 满 1.4专用汽车的质心位置计算专用汽车的质心位置影响整车的轴荷分配、行驶稳定性和操纵性等,在总体设计时必须要慎重全面考虑计算或验算,特别是质心高度是愈低愈好。

卡车常用计算公式1.1速度下列公式一般适用于基于发动机速度、轮胎类型和总体速比基础上的驾驶速度的计算:公式18:速度其中:V=驾驶速度,(km/h)n Mot=发动机速度,(1/min)U=轮胎滚动圆周,(m)I G=变速器传动比i V=分动器速比i A=驱动轴的最终传动比为计算理论最大速度(或设计最高速度),发动机速度增加4%。

因此公式如下:公式19:理论最大速度注意:该计算专门用于计算基于发动机速度和传动比基础上的理论最终速度。

该公式未考虑当驾驶阻力抵消驱动力的时候实际最大速度会低于这个速度的事实。

对实际可得速度的估算使用驾驶性能计算方法,其中一侧的空气阻力、滚动阻力和爬坡阻力与另一侧的牵引力相互抵消。

该计算方法可见1.8部分“驾驶阻力”。

对带有符合92/24/EEC规定的限速器的车辆,设计最高速度通常是85km/h。

计算示例:车辆:33.430 6×6 BB轮胎型号:315/80 R22.5滚动圆周:3.280m低速档传动比:13.80高速档传动比:0.84在最大发动机扭矩时的最小发动机速度:1.000/min最大发动机速度:1.900/min在公路应用中分动器G 172的速比:1.007在非公路应用中分动器G 172的速比:1.652最终传动比:4.00要求进行下列解答:1.在非公路应用中最大扭矩下的最小速度2.没有限速器的情况下的理论最大速度解答1:解答2:可能的理论速度是115km/h,但有限速器时限制速度为90km/h。

(必须要考虑时,因为公差的原因,速度实际设定为89km/h。

)1.2效率效率指动力输出与动力输入的比率。

由于动力输出总是小于动力输入,所以效率η总是<1或<100%。

公式20:效率当几个单元联接成一系列时,各自的效率相乘。

单个效率的计算示例如下:液压泵的效率η=0.7。

如果要求的公率输出P ab是20kW,功率输入P zu该是多少?解答:多个效率的计算示例如下:液压泵的效率η1=0.7。

第一章专用汽车的总体设计1 总布置参数的确定1.1 专用汽车的外廓尺寸(总长、总宽和总高)1.1.1 长①载货汽车≤12m②半挂汽车列车≤16.5m1.1.2 宽≤2.5m(不含后视镜、侧位灯、示廓灯、转向指示灯、可折卸装饰线条、挠性挡泥板、折叠式踏板、防滑链以及轮胎与地面接触部分的变形等)1.1.3 高≤4m(汽车处于空载状态,顶窗、换气装置等处于关闭状态)1.1.4 车外后视镜单侧外伸量不得超出汽车或挂车最大宽度处250mm1.1.5 汽车的顶窗、换气装置等处于开启状态时不得超出车高300mm1.2专用汽车的轴距和轮距1.2.1 轴距轴距是影响专用汽车基本性能的主要尺寸参数。

轴距的长短除影响汽车的总长外,还影响汽车的轴荷分配、装载量、装载面积或容积、最小转弯半径、纵向通过半径等,此外,还影响汽车的操纵性和稳定性等。

1.2.2 轮距轮距除影响汽车总宽外,还影响汽车的总重、机动性和横向稳定性。

1.3专用汽车的轴载质量及其分配专用汽车的轴载质量是根据公路运输车辆的法规限值和轮胎负荷能力确定的。

1.3.1 各类专用汽车轴载质量限值(JT701-88《公路工程技术标准》)1.3.2 基本计算公式A 已知条件a)底盘整备质量G1b)底盘前轴负荷g1c)底盘后轴负荷Z1d)上装部分质心位置L2e)上装部分质量G2f)整车装载质量G3(含驾驶室乘员)g)装载货物质心位置L3(水平质心位置)h)轴距)(21ll l+B 上装部分轴荷分配计算(力矩方程式)g2(前轴负荷)×(121ll+)(例图1)=G2(上装部分质量)×L2(质心位置)g2(前轴负荷)=12221)()(llLG+⨯上装部分质心位置上装部分质量则后轴负荷222gGZ-=C 载质量轴荷分配计算g3(前轴负荷)×)21(1ll+=G3×L3(载质量水平质心位置)g3(载质量前轴负荷)=13321)()(llLG+⨯装载货物水平质心位置整车装载质量则后轴负333gGZ-=D 空车轴荷分配计算例图1g 空(前轴负荷)=g 1(底盘前轴负荷)+g 2(上装部分前轴轴荷) Z 空(后轴负荷)=Z 1(底盘后轴负荷)+Z 2(上装部分后轴轴荷) G 空(整车整备质量)=空空Z g + E 满车轴荷分配计算 g 满(前轴负荷)=g 空+g 3 Z 满(后轴负荷)=Z 空+Z 3 G 满(满载总质量)=g 满+Z 满 1.4 专用汽车的质心位置计算专用汽车的质心位置影响整车的轴荷分配、行驶稳定性和操纵性等,在总体设计时必须要慎重全面考虑计算或验算,特别是质心高度是愈低愈好。

1.4.1 水平质心位置计算(力矩方程式) A 已知条件a ) 底盘轴距)(21l l l +b ) 整车整备质量G 空与满载总质量G 满c ) 空载前轴质量g 空与后轴轴载质量Z 空d ) 满载前轴质量g 满与后轴轴载质量Z 满 B 空载整车水平质心位置计算(力矩方程式) L 空=)())(2/1(11离质心至后桥中心水平距或或空空G l l l l l g ++⨯C 满载水平质心位置计算 L 满(至后桥水平距离)=满满或或G l l l l l g ))(2/1(11++⨯1.4.2 垂直质心高度位置计算 A 已知条件a ) 整车各总成的质量为g ib ) 整车各总成的质心至地面的距离为Yi B 整车质心高度h g =)(专用车总质量--∑a aii G G xy g C 空载整车质心高度计算h g 空=)()()(整车整备质量空载时各总成质心高度空载时各总成质量空空空a i i G y g ⨯∑D 满载整车质心高度计算 h g 满=)()()(整车满载总质量满载时各总成质心高度满载时各总成质量满满满a i i G y g ⨯∑2 专用汽车行驶稳定性计算 2.1 专用汽车横向稳定性计算 A 已知条件 a ) 专用汽车轮距Bb ) 专用汽车空载质心高度h g 空c ) 专用汽车满载质心高度h g 满d ) 专用汽车行驶路面附着系数φ(一般取φ = 0.7~0.8) B 计算公式保证汽车行驶不发生侧翻的条件:)(2专用汽车质心高度--hg hg Bϕ C 保证空车行驶不发生侧翻的条件:ϕ 空hg B2 D 保证满载行驶不发生侧翻的条件:ϕ 满hg B2 2.2 专用汽车纵向稳定性计算 A 已知条件a ) 专用汽车质心到后轴中心距离Lb ) 专用汽车质心高度h gc ) 专用汽车行驶路面附着系数φ(一般取φ = 0.7~0.8) B 计算公式保证汽车行驶不发生纵翻的条件:ϕ hg LC 保证空车行驶不发生纵翻的条件:ϕ 空hg LD 保证满载行驶不发生纵翻的条件:ϕ 满hg L3 专用汽车有关限值标准与计算 3.1 载质量利用系数计算A 栏板类载货汽车与自卸汽车限值标准B 载质量利用系数计算公式 载质量利用系数=)()()(千克千克整车整备质量含额定乘员质量最大允许装载质量3.2 货厢栏板高度计算栏板式载货汽车、栏板式半挂车和栏板式全挂车的货厢栏板高度大于0.6米时,高度限值应按下列公式计算(式中取煤的比容900千克/立方米)货厢栏板高度(米)=1.0)()(900))((+⨯⨯米货厢内部宽度米货厢内部长度千克含额定乘员质量最大设计装载质量3.3 罐式汽车的总容量限值应按下列公式计算(式中取汽油的密度为700千克/立方米) 总容量(立方米)≤05.1)/(700))((⨯立方米千克千克含额定乘员质量最大设计装载质量3.4 半挂车的允许最大总质量、最大装载质量和整备质量应符合GB6420的规定:注:液罐车与粉罐车的最大允许装载质量 = 总质量-整备质量 4 专用汽车主要性能参数选择与计算4.1 专用汽车在平路行驶时发动机功率计算公式(发动机功率一般为选定值)P lmax = kw V A C fV G Ta D D Ta a ηη7614072.23max max+ 式中:G a —— 专用汽车总质量(t )ηT —— 传动系机械效率(0.85~0.9) f —— 滚动阻力系数(0.02~0.03) C D —— 空气阻力系数(0.8~1.0)A D —— 汽车正面投影面积 =B D ×H D (B D 前轮距、H D 汽车总高)m 2 P lmax —— 发动机最大功率(kw ) V amax —— 汽车最高车速(km/h ) 4.2 专用汽车比功率标准GB7258标准要求专用汽车比功率≥4.8kw/t 4.3 专用汽车发动机最大扭矩计算(一般为选定值) M lmax = 9549P lmax K/n p N ·m式中:M lmax = 发动机最大扭矩(N ·m )(一般为选定值) P lmax = 发动机最大功率(KW )(一般为选定值)K = 发动机扭矩适应性系数,柴油机为1.05~1.25n p = 最大功率时的转速(1.4~2.0)n m (n m —最大扭矩时的转速) K =)(max发动机扭矩适应性系数pl M M式中:M p =))((9549max转矩发动机最大功率时输出m N n P pl ⋅4.4 发动机输出转矩计算公式 M l = an l 2+bn l +cM l =)()()(22max max m N n n n n M M M l m m p p l l ⋅----式中:M l —— 发动机输出转矩(N ·m )n l —— 发动机输出转速(r/min )M lmax —— 发动机最大输出转距(N ·m )M p —— 发动机最大输出功率时的输出转矩(N ·m ) n p —— 发动机最大输出功率时的曲轴转速(r/min ) n m —— 发动机最大输出转矩时的曲轴转速(r/min ) a —— =2max )(p m p l n n M M -+-b —— =2max )()(2p m p l m n n M M n --c —— = 22max max )()(p m mp l l n n n M M M ---4.5 专用汽车运动平衡方程式 F t = F f + F i +F w +F j N式中:F t —— 汽车驱动力(作用在汽车驱动轮上的圆周力)N F f —— 滚动阻力(N )F i —— 坡道阻力(N ) F w —— 空气阻力(N ) F j —— 加速阻力(N ) 4.5.1 汽车驱动力计算公式 F t =)(0N r i i M dg l μη式中:r d —— 驱动轮动力半径(m )i g —— 变速器的传动比 i 0 —— 主减速比η —— 传动系的机械效率(0.75~0.9) μ—— 发动机外特性修正系数(0.75~0.85) 4.5.2 汽车滚动阻力计算公式F f = m a gfcos α(N )(g 重力加速度9.81m/s 2) 式中:m a —— 专用汽车(或汽车列车)总质量(kg )α—— 道路坡度角f —— 滚动阻力系数(f = f 0+kv a )(50km/h ≤V a ≤100km/h )(一般取f = 0.010~0.020)4.5.3 专用汽车坡道阻力计算公式 F i = m a gsin α(N )4.5.4 专用汽车空气阻力计算公式 F w = C D A D V a 2(N )式中:A D —— 专用汽车的迎风面积(m 2)(AD 可按A D =B D H D 估算,B D —轮距,H D 汽车高度m )C D —— 空气阻力系数N ·h 2/(km 2·m 2),(专用汽车C d =0.03858~0.06944),半挂车的空气阻力系数增加10%4.5.5 加速阻力计算公式 F j = δm a j (N )式中:δ——专用汽车旋转质量换算系数j ——专用汽车加速度(m/s 2) δ的计算公式为:δ= 222021rm i i I r m I a g f a w η+∑+ 式中:I w ——车轮的转动惯量(kg·m 2)I f ——飞轮的转动惯量(kg·m 2) r —— 车轮滚动半径(m )也可以按经验公式估算δ值= 1+(0.04~0.06)i 02i g 2+(0.008~0.013)n l =rv i i a g 377.00k —— 滚动阻力比例系数(0.000148~0.00023) 4.5.6 专用汽车直线行驶时的运动微分方程式δm a j = AV a 2+BV a +C 1+C 2(fcos α+sin α) 式中:A =D D dag A C r r i i -2330142.0μηB =dbg rr i i 377.0220μηC 1 =dcg r i i μη0C 2= -m a g4.6 专用汽车动力性参数计算4.6.1 专用汽车最高车速(km/h )计算公式V amax =)/(2)(2h km ADkC B -+-式中:D =)(4)(20122C f C A kC B +-+ 4.6.2 专用汽车最大爬坡度计算公式:i max (专用汽车最大爬坡度%)= tg αmax 式中:αmax = 202022001arcsin(11arcsinE f E f E f f E +-≈+-+-E = 21244AC AC B -4.6.3 加速度计算公式专用汽车最大加速度j max (m/s 2)计算公式:j max = am A D δ42-4.6.4 专用汽车加速时间计算公式(t 加速时间h ) t = ⎰++++⨯-21)(107716.002124a a V V a a a aa kV f C C BV AV dV m δ或t =⎥⎦⎤⎢⎣⎡+++-++-+++-++⨯-D kC B AV D kC B AV In DkC B AV D kC B AV In Dm a a a a a)(2)(2)(2)(2107716.021*******δ第二章 粉罐汽车设计计算公式(以YQ9550GSN 为例)1 罐体容积计算1.1 中间直筒容积计算公式 V 1=),(411121直筒长度直筒内径式中L L φφπ⨯⨯1.2 直角斜锥筒容积计算公式 V 2=),,(2)444(33434324233锥体长度小端直径大端直径式中L L φφφφφφπ⨯⨯++1.3 封头容积计算V 3=2×π×h 2(r -h/3)(式中h 封头高度、r 封头球面半径) 1.4 总容积计算公式 V 决=V 1+V 2+V 31.5 有效容积计算公式V 有效=V 总-V 总×k a (k a 容积系数0.08) 1.6 有效装载容积计算公式 V a =)/1000,,(3m kg P kg m P m s l sl水泥粉料堆积密度粉罐的额定装载质量式中 1.7 扩大容积计算公式V b =k b ×V a (k b 扩大容积系数0.1~0.2) 2 罐体壁厚计算公式2.1 筒体壁厚计算公式(圆筒)[]C PP S t+-⨯⨯⨯=ϕδφ211(式中P 设计压力取0.3Mpa ,S 1筒体壁厚,φ1筒体径,[δ]许用应力,C 壁厚附加量)(φ焊缝系数)2.2 锥筒壁厚计算公式[])17,(cos 1212︒=+⨯-⨯⨯⨯=c c cC P P S αααϕδφ取锥形半角2.3 封头壁厚计算公式(碟形封头)[]C PRP M S d +-⨯⨯⨯⨯=5.023ϕδ式中:S 3 ——封头壁厚R ——封头球面部分半径 r ——封头过渡段转角半径M d ——封头形状系数=)3(41rR +⨯ 3 轴荷分配计算公式3.1 G 空销=上装部分质量×罐体中心至承载桥中心距离/牵引销至承载桥中心距离G 空轴=上装部分质量-G 空销 3.2 G满销=(上装部分质量+最大载质量)×罐体中心至承载桥中心距离/牵引销至承载桥中心距离G 满轴=(上装部分质量+最大载质量)-G 满销4 流态化床主要参数计算公式 4.1 临界流态化床气流速度计算公式 V f = 06.088.0394.082.1)10()(08.4gg pd ρηρρ⨯⨯-⨯式中:d p ——颗粒直径m ,水泥取88×10-6mρ——颗粒真密度(kg/m 3)、水泥取3200kg/m 3ρg ——气体密度,在气压P=0.3Mpa 、气温T=373K 、气体常数R a =29.28时,3/75.2m kg TR Pa g =⨯=ρ η——气体的动力粘度(P a ×S )取0.0218×10-3P a ·S4.2 罐体最大空床截面积计算公式)/,/(603max s m V s m Q V QA f f临界流态化速度气体体积流量式中=)(85.1max 对水泥Q A =4.3 粉料带出气流速度(V t )计算公式(粉料悬浮速度)()23122/81.9)(2254s m g d g V p g g t =⨯⎥⎥⎦⎤⎢⎢⎣⎡⨯⨯-⨯=式中ηρρρ(水泥的带出气速V t = 0.58m/s ) 4.4 最小空床截面积(A min )计算公式tV QA 60min =空压机排量Q 与罐体A max 、A min 的对应值(对水泥)4.5 流态化条件计算公式fV Q A ≤式中:A 流化床面积m 2,Q 气体体积流量m 3/s ,V f 临界流态化速度m/s ,水泥为V f =9×10-3m/s5 气力输送系统计算公式 5.1 输送空气量计算公式gaa Vk Q ρμ⨯= 式中:k a ——输送系统的漏气系数,取1.1~1.2V ——输送速度(即卸料速度)(kg/min )ρg ——空气密度(kg/m 3)μ——输送混合比(水泥取40~80)=物料质量/气体质量)(m g g Q V-=ρμ(Q 空气压缩机排量m 3/min ,g m 单位时间输料管排出的粉料体积m 3/min )5.2 输料管气流速度计算公式)/(60)/(4211s m d V Q V s 入口速度⨯+=πρ)/(60)/(4222s m dV Q V s 出口速度⨯+=πρ 式中:V 1——在入口处压力下空气流速;V 2——在末端压力下空气流速;Q 1——在入口处压力下空气流量(m 3/min ); Q 2——在末端压力下空气流量; ρs ——颗粒密度(kg/m 3); d ——输料管径m计算结果,据经验:V 1≥1.3V t5.3 输送系统压力损失计算公式 H 1=H d +H J =H d +H λ+H h +H ξ式中:H 1——系统全部压力损失(Pa ) H d ——动压损失(Pa ) H j ——静压损失(Pa )H λ——直管壁磨擦压力损失 H h ——垂直升高压力损失 H ξ——各局部阻力压力损失)1(28.9222VV gV H mg d μρ+⨯=(式中g=9.81m/s 2,V m 物料速度,V 气流速度,μ输送混合比,=22V V m 0.65~0.85))1(28.92μρλλ⨯+⨯⨯⨯=C dg V L H g(式中λ——摩擦阻力系数,查有手册,或当d=100mm 时,取λ=0.0235) (L ——直管长度,挠性管接长度加一倍计算m ) H h ——9.8ρg (1+μ)h (h ——垂直升高高度m )gC V H g 2)1(8.92μρξξ+⨯=∑式中:ξ——各种局部阻力系数(截止阀4~8,止回阀1.0-2.5>90°弯头1.0~2.0,三通1.5-2.0)λ——摩擦阻力系数=k λ(0.0125+d0011.0) (式中k λ管道壁系数:无缝钢管取k λ=1.0,新焊接钢管1.3,旧焊接钢管1.6)6 专业性能和主要参数计算公式 6.1 平均卸料速度计算公式tmm V b ∆-=(式中m b 实际装载质量t ,△m 罐剩余质量t ,t 卸料时间) 6.2 剩余率计算公式%100⨯∆=lm mi (m l 额定装载质量t ) 6.3 输送混合比计算公式Qm m m g sg s ⨯==ρμ 式中:μ——混合比(即质量浓度)m s ——粉粒体质量流量(kg/s ) m g ——气体质量流量(kg/s ) ρg ——气体密度(kg/m 3) Q ——气体体积流量(m 3/s )第三章 自卸汽车设计计算公式(以日产柴自卸汽车为例)1 前推连杆组合式举升机构计算公式1.1 三角臂A 点与举升质量质心G点在举升角为θ的坐标:θθsin cos 00A A A Y X X -= θθcos sin 00A A A Y X Y += θθsin cos 00G G G Y X X -= θθcos sin 00G G G Y X Y +=式中:0A X 、0A Y 、0G X 、0G Y 为θ= 0°时的坐标值X A 、Y A 、X G 、Y G 为A 点和G 点坐标(举升角为θ时)A 点坐标(X A ,Y A ),G 点坐标(X G ,Y G )1.2 求举升角为θ时B 点坐标:(X B ,Y B )222)()(BD Y Y X X D B D B =-+- 222)()(BA Y Y X X A B A B =-+-1.3 求举升角为θ时C 点坐标,求解方程组:222)()(BC Y Y X X B C B C =-+- 222)()(AC Y Y X X A C A C =-+-·········································· ② ····································可得举升角为θ时的C 点坐标(X C ,Y C ) 式中:BD 、BA 、BC 、AB 均为已知值 1.4 求BD 与CE 交点下的坐标(X F 、Y F )(解方程)B D BD B F B F X X Y Y X X Y Y --=--CE CE CF C F X X Y Y X X Y Y --=--式中:X B 、Y B 、X C 、Y C 为上式可求值,X D 、Y D 为已知值。