氧化铝生产工艺分解母液蒸发

- 格式:ppt

- 大小:361.50 KB

- 文档页数:21

一.工艺简介氧化铝的生产工艺,是用碱来处理铝矿石,使矿石中的氧化铝转变成铝酸钠溶液。

矿石中的铁、钛等杂质和绝大部分的硅则成为不溶解的化合物,将不溶解的残渣与溶液分离,经洗涤后弃去或综合利用,以回收其中的有用组分。

纯净的铝酸钠溶液分解析出氢氧化铝,经与母液分离、洗涤后进行焙烧,得到氧化铝产品。

分解母液可循环使用,处理另外一批矿石。

-整个生产工艺分为8个工段:原料磨、溶出、赤泥沉降、控制过滤、分解分级、蒸发、成品过滤、焙烧。

下面从这八个工段分别介绍。

-二.原料磨在原料磨工段,铝土矿、石灰及循环母液按比例加入棒磨和球磨机中磨制原矿浆,原矿浆由水力旋流器进行分级,分级机溢流为合格的原矿浆,送入原矿浆槽,再用矿浆泵送往溶出车间的常压脱硅工段。

--三.溶出从原料车间送来的原矿浆进入常压脱硅工段的加热槽中,采用蒸汽加热,将矿浆温度控制在100℃~110℃,然后送入脱硅槽中进行连续脱硅。

在脱硅槽的末槽用母液调整经脱硅后的原矿浆RP和温度。

合格原矿浆送至高压泵房的隔膜泵,脱硅机理底部设有返砂管、返砂泵,每班定期将粗砂返回原料磨工段。

-用隔膜泵将原矿浆送往溶出工段的套管预热器,由六级套管加热器将原矿浆温度预热至174~180℃,而后采用高压新蒸汽间接加热,原矿浆加热至260℃,保温停留60分钟。

溶出后料浆经十级闪蒸,温度从260℃降至125℃,然后送入稀释槽。

从赤泥洗涤送来的赤泥洗液同时加入稀释槽中,稀释料浆用泵送往溶出后槽,停留守4小时以上,以脱除溶液中的硅、铁、锌等杂质。

--四.赤泥沉降从溶出后槽送来的稀释料浆与从絮凝剂制备工段来的絮凝剂一同进入分离沉降槽中,分离沉降槽底流含固量约38%~42%,用泵送往洗涤沉降槽,采用四次反向洗涤,洗水从末槽加入,末次洗涤底流固体含量约46%~54%,拟用高压隔膜泵送往赤泥堆场堆存。

--五.控制过滤分离沉降槽溢流送控制过滤工段的粗液槽,控制过滤采用立式叶滤机,同时将少量石灰乳加进粗液槽中作为助滤剂,叶滤得到的精液送分解车间的精液板式热交换工段,叶滤渣进滤渣槽中,用泵送回一洗沉降槽。

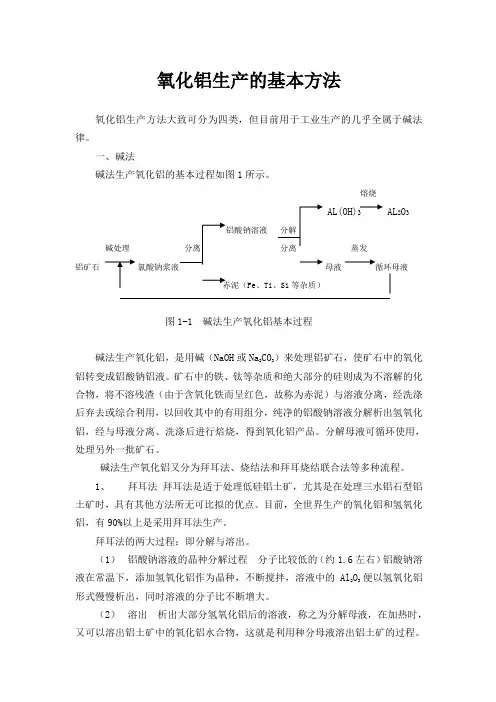

氧化铝生产工艺在氧化铝生产行业,氧化铝的生产方法大约分四类:碱法、酸法、酸碱联合法、和热法,但目前用于工业生产的基本全部属于碱法。

用碱法生产氧化铝,是用碱(NaOH或Na2CO3)来处理铝矿石,使矿石中的氧化铝转变为铝酸钠溶液。

矿石中的铁、钛等杂质和绝大部分的硅则成为不溶解的化合物,将不溶解的残渣(由于含氧化铁而成红色,故称赤泥)与溶液分离,经洗涤后弃去或综合利用,已回收利用其中的有用组分。

纯净的铝酸钠溶液分解析出氢氧化铝,经与母液分离、洗涤后焙烧,得到氧化铝产品。

用碱法生产氧化铝又可分为:①拜尔法②烧结法③联合法,因我国的铝土矿资源的特殊性,主要为一水硬铝石,因此在早期建厂的生产氧化铝的方法均采用烧结法、混联法,后期建厂和扩建工程多采用拜尔法较多,拜尔法具有工艺流程简单,投入成本少,产品质量好等特点。

具体情况如下:中国铝业山东分公司:1954年建厂,采用烧结法,后经四次扩建,主要采用拜尔法,2006年的总产量已达128万吨中国铝业河南分公司:1965年建厂投产,主要采用混联法,1999年完成4次扩建,年产达80万吨,2005年新建年产70万吨的拜尔法生产线,2006年的年生产量已达到232万吨。

中国铝业贵州分公司:1978年完成一期拜尔法生产线,年产15万吨,后经扩建,采用混联法,2006年已达到年产120万吨。

中国铝业山西分公司:1987年一期烧结法投产,后经扩建,1992年完成二期混联法,年产达70万吨,2005年投产的拜尔法80万吨项目,到2006年已经达到年产219万吨目标。

中国铝业中州分公司:1992年一期投产烧结法,后经两次扩建选矿拜尔法生产线,2006年年产量达172万吨。

中国铝业广西分公司:1995年拜尔法投产使用,2006年总产量达94万吨。

中国铝业集团还有重庆、遵义准备建造氧化铝厂。

除中国铝业公司外,现已建或拟建的氧化铝项目29个,山东荏平氧化铝、山东魏桥氧化铝氧化铝、山西鲁能晋北氧化铝、山东龙口东海氧化铝、山东信发(100万吨)、河南开曼铝、东方希望铝业(三门峡)有限公司、广西华银(160万吨)、阳煤集团(120万吨)等众多氧化铝企业。

拜耳法生产氧化铝工艺流程简介拜耳法适于处理高品位铝土矿,这是用苛性碱溶液在一定的温度下溶出铝土矿中的氧化铝的生产方法,具有工艺简单、产品纯度高、经济效益好等优点。

基本原理拜耳法的基本原理有两个。

一个是铝土矿的溶出;一个是铝酸钠溶液的分解。

溶出是用苛性碱溶液在一定的条件下(加石灰、碱浓度、温度、时间及搅拌等)溶出铝土矿中的氧化铝,反应为Al2O3·H2O+2NaOH=2NaAlO2+2H2OAl2O3·3H2O+2NaOH=2NaAlO2+4H2OSiO2+NaOH+NaAlO2=Na2O·Al2O3·2SiO 2·2H2O+H2O一水铝石或三水铝石溶解形成铝酸钠进入碱液中,而其它杂质不进入溶液中,呈固相存在,称赤泥。

三水铝石(Al2O3·3H2O)的溶解温度为105℃,一水硬铝石(α-Al2O3·H2O)为220℃,一水软铝石(γ-Al2O3·H2O)为190℃。

分解是利用NaAlO2溶液在降低温度、加入种子及搅拌的条件下析出固相Al(OH)3,分解反应为NaAlO2+2H2O=Al(OH)3↓+NaOH 种子即为Al(OH)3,加入量(以Al2O3量计算)为溶液中Al2O3含量的一倍以上;温度控制为从75℃降到55℃;搅拌时间为60h左右。

所得Al(OH)3再经焙烧脱水变成Al2O3;并使Al2O3晶型转变,满足铝电解的要求,焙烧反应为Al2O3·3H2O 225℃γ-Al2O3·H2O + 2H2Oγ-Al2O3·H2O 500℃γ-Al2O3 + H2Oγ-Al2O3 900~1200℃α-Al2O3工艺流程及主要技术条件拜耳法的生产工艺主要由溶出、分解和焙烧三个阶段组成。

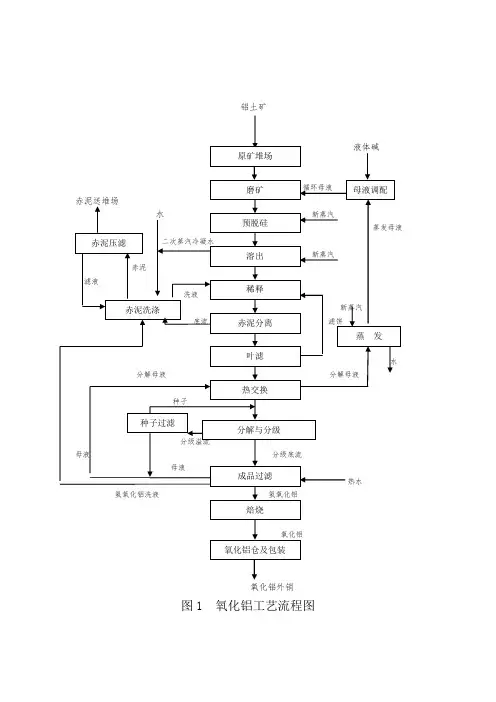

全流程主要加工工序为:矿石的破碎、均化及湿磨、高温高压溶出、赤泥分离洗涤、叶滤、种子分解、母液蒸发及氢氧化铝焙烧。

氧化铝生产蒸发工序研究摘要通過氧化铝?计算,能够了解氧化铝在生产蒸发过程中的用能,能够为氧化铝蒸发工序的深入探索提供支撑。

基于此,本文首先分析了氧化铝蒸发工序,并就其中蒸发过程中的用能进行阐述,同时就工序能量系统优化进行探索,希望可以为氧化铝生产蒸发工序的研究提供借鉴。

关键词氧化铝生产;蒸发工序;用能分析1 氧化铝蒸发工序氧化铝的生产作为一种有色金属冶炼过程,其具有流程长、能耗高的典型特点。

以被广泛应用的拜耳法生产氧化铝为例,其主要生产加工流程为“制备原矿浆-高压溶出-稀释溶出矿浆-赤泥分离和洗涤-分解晶种-氧化铝分级与洗涤-氧化铝焙烧-种分母液蒸发”等。

其中在此生产过程中以种分母液蒸发的工序环节消耗的能量最高。

占整个生产总能耗的20%-25%,占整个正产总气耗的48%-52%。

以某氧化铝厂为例,其所应用的四效逆流三级闪蒸的管式降膜蒸发系统,蒸发原液通过泵送方式送至IV效蒸发器,经过相应蒸发器转化加热后,再通过三级闪蒸汽予以闪蒸浓缩,然后经过料泵输出;I效蒸发器里进入新蒸汽时,该蒸发器对料液进行加热,I效-III效蒸发器加热源所均有上一效产生的二次蒸汽提供。

IV 蒸发器的产生的二次蒸汽直接经过冷凝器降温后排出;一、二、三级闪蒸器所产生的二次蒸汽和I、II、III效蒸发器产生的残余二次蒸汽分贝通过数字对应的预热器,对预热器内存在的溶液进行加热。

前四效(Ⅰ,Ⅱ,Ⅲ和Ⅳ)蒸发器的冷凝水通过数字对应效冷凝水自蒸发器,自蒸发最后产生的乏汽可作为各效蒸发器的热源,经冷凝水进行冷却后再通过水泵被排出[1]。

2 蒸发工序用能分析2.1 蒸发工序?分析模型在热力学系统中,?指的是系统经可逆过程达到与环境处于完全热力学平衡状态时所能获得的理论最大有用功。

氧化铝蒸发流程一般产生5类?:(1)输入?流Exi,包括蒸发工序中的第一类用料(新蒸汽)和第二类用料(原液)所产生的?。

(2)回收自用?流Exr 。

本流程产生的回收自用的?,主要包括:I-III效蒸发器产生的二次蒸汽所产生的?;①,②和③级闪蒸器闪蒸二次蒸汽所含的?;1-4效冷凝水自蒸发器闪蒸二次蒸汽所产生的?。

拜耳法生产氧化铝工艺的蒸发技术王瑾摘了要:拜耳法生产工艺主要由原矿制备、溶出、赤泥分离、种子分解、蒸发和焙烧六个主要生产工序,其中蒸发工序主要起到控制生产流程中的液量平衡,排除生产过程中积累的杂质的作用。

本文结合拜耳法生产工艺,针对目前国内常用的几种铝土矿介绍了不同矿石生产过程中的蒸发工艺和降低能耗的技改措施。

关键词:铝土矿;铝酸钠溶液;蒸发;拜耳法拜耳法生产氧化铝是目前应用最普及的生产方式,拜耳法生产氧化铝工艺的优点是能耗低、流程短、生产的氧化铝质量高,相对于烧结法生产工艺,具有投资少、易管理、能耗低等特点,所以目前我国新建设的氧化铝生产企业大多采用了拜耳法生产工艺。

目前我国的氧化铝产能超过了世界总产能的一半,而全世界新增产能的 90% 来自于中国氧化铝的扩建,大量的氧化铝生产企业集中在利用当地一水硬铝石铝土矿的河南、山西、广西和利用进口一水软铝石和三水软铝石的山东地区,由于生产矿石的不同,各自的蒸发方案也略有差异。

1拜耳法生产工艺简介拜耳法生产工艺的第一步流程是对铝土矿石进行破碎和研磨,添加含有大量液碱的母液调配成生产用的矿浆送入溶出工序。

在溶出工序,矿浆经过高温和高压反应制备成铝酸钠溶液。

完成该工序的作业后溶液进入赤泥分离工序分离溶液中的溶出固体和液体洗涤赤泥后形成过饱和溶液在晶种分级工序添加晶种是溶液中的氢氧化铝析出。

蒸发工序采用蒸汽加热的方式处理分解后的溶液,使溶液中的水分蒸发达到增加溶液浓度的目的,浓度提高后的溶液可以用于调配矿石重新利用其中的液碱。

这些工序就是拜耳法生产的基本工艺过程。

因为不同性质的矿石其溶出难易程度有较大差异所需要的母液浓度是不一样的,所以各种矿石生产工艺的蒸发方案也存在差异。

2 一水硬铝石为原料的蒸发工艺一水硬铝石的溶出难度较大、条件较为苛刻,制备的铝酸钠溶液有较高的浓度,蒸发原液碱含量约在 170g/L~190g/L 之间,母液的碱含量大约在 240g/L~250g/L之间。

教学过程设计:一、资讯教师:布置任务4分解母液的蒸发与苏打的苛化提出问题1.母液蒸发在氧化铝生产中有何重要作用?2.母液蒸发有哪三种作业流程?各有什么优缺点?知识准备:拜耳法流程中多余水分的排除,有四种途径:(1)作为赤泥的附液而排除。

(2)作为氢氧化铝的附液而排除。

(3)作为自蒸发气体而排除。

(4)蒸发过程的排除。

这四种途径中,前三种排除的水分量较少,而绝大多数的水分要靠蒸发排除。

烧结法流程中多余水分的排除,有五种途径:(1)作为赤泥的附液而排除。

(2)作为氢氧化铝的附液而排除。

(3)作为自蒸发气体而排除。

(4)熟料烧结排除。

(5)蒸发过程的排除。

前三种排除的水分量较少,而绝大多数的水分要靠后两种排除。

但由于熟料烧结对入窑炉料的水分含量有限制,所以也必须靠蒸发来排除大量的水分。

4.1 分解母液中各种杂质在蒸发过程中的行为蒸发过程是热能的传递过程,因此,提高传热系数是提高蒸发器产能和降低汽耗的决定性因素,而导致蒸发器传热系数降低的主要原因是加热管壁的结垢。

结垢的主要成分是碳酸钠、硫酸钠和二氧化硅。

为了防止或减轻加热管的结垢,必须了解母液中的碳酸钠,硫酸钠和二氧化硅在蒸发过程中的行为。

一碳酸钠在蒸发过程中的行为1种分母液中的碳酸钠的来源种分母液中的碳酸钠的来源有四个途径:(1)原料铝土矿中的碳酸盐。

(2)石灰中的碳酸盐。

(3)铝酸钠溶液在流程中吸收空气中的二氧化碳而生成。

(4)如果为联合法流程,从烧结系统来的溶液也会带入不少碳酸钠。

在生产过程中,铝酸钠溶液中的碳酸钠浓度是通过上述三种方式逐渐积累增大的。

2 碳酸钠在铝酸钠溶液中的特性(l)碳酸钠在铝酸钠溶液中的饱和溶解度是随着苛性碱浓度的升高而降低的。

(2)碳酸钠在铝酸钠溶液中的饱和溶解度随着温度升高而增大。

3碳酸钠在蒸发过程中的行为随着蒸发的进行,溶液苛性碱浓度在不断的升高,到一定程度就会有碳酸钠结晶析出,如果温度低,析出的会更多。

这其中就有一部分会在蒸发器加热表面上形成结垢,降低热能传递,导致蒸发效率的降低。

铝土矿液体碱循环母液 赤泥送堆场水新蒸汽 蒸发母液二次蒸汽冷凝水新蒸汽赤泥 滤液洗液新蒸汽 底流 滤饼水分解母液 分解母液种子分级溢流母液 分级底流母液热水氢氧化铝洗液 氢氧化铝氧化铝氧化铝外销图1 氧化铝工艺流程图原矿堆场 磨矿 预脱硅 溶出 稀释赤泥分离 叶滤 热交换 分解与分级成品过滤 焙烧氧化铝仓及包装母液调配 蒸 发赤泥洗涤 种子过滤 赤泥压滤氧化铝厂工艺流程概述我公司用拜尔法生产氧化铝。

海外来的铝土矿经汽车运至卸矿站卸入矿仓后,由板式给料机和胶带输送机送至铝矿均化堆场或磨头仓。

铝矿均化堆场的铝土矿用悬臂式堆取料机取料后经皮带运输机送至磨头仓。

由铝矿和蒸发来的循环母液按一定配比进球磨和水旋器组成的磨矿分级系统,分级溢流(原矿浆)进入原矿浆槽。

原矿浆经6~8h脱硅后的成品矿浆用隔膜泵送入溶出系统。

首先由3级套管进行逐级预热,再用约0.8Mpa新蒸汽间接加热第九级套管和压煮器内矿浆到规定溶出温度140℃~150℃,后进入保温溶出罐保温溶出30分钟左右,经四级自蒸发器闪蒸降温后,溶出矿浆用赤泥洗液稀释。

闪蒸产生的二次蒸汽用于3级套管预热,新蒸汽冷凝水经闪蒸成0.6Mpa蒸汽并入全厂低压蒸汽管网,新蒸汽不含碱冷凝水返回热电厂。

二次蒸汽冷凝水及新蒸汽含碱冷凝水送热水站。

稀释矿浆经过3~4h脱硅后,送入在Ф22×18m锥形沉降槽内进行液固分离,底流进入洗涤沉降槽进行四次赤泥反向洗涤,热水加入末次洗涤,末次洗涤底流送至赤泥堆场,经压滤机压滤后滤饼进行堆存,滤液返回赤泥洗涤。

分离沉降槽中添加由絮凝剂工序制备好的絮凝剂,洗涤槽视情况也可适量添加。

分离沉降槽溢流自压至粗液槽,再用泵送往综合过滤的立式叶滤机进行过滤,过滤时加入助滤剂(石灰乳)。

滤饼送至稀释槽,滤液(精液)送板式热交换器。

精液经板式热交换器与种分母液和冷却水进行热交换冷却到设定温度,再与种子过滤滤饼(晶种)混合后至分解槽,经过约50h的连续晶种分解后,用立式泵抽取分解浆液去进行旋流分级,分级前加入部分种分母液稀释,分级溢流进如下一个分解槽。

氧化铝生产工艺氧化铝生产工艺流程分为烧结法生产工艺流程、拜耳法生产工艺流程或两种混合(串联、并联、混联),大多采用的是拜耳法,其主要生产工序有:配矿、矿浆制备、预脱硅、高压溶出、赤泥分离与洗涤、粗液精制、种分分解、氢氧化铝洗涤过滤、焙烧、母液蒸发。

氧化铝生产工艺流程烧结法生产线:铝土矿破碎、堆料、取料、输送、生料磨制、料浆调配、熟料烧成、煤粉制备、熟料中碎、电收尘、风机螺旋、熟料溶出、赤泥分离、赤泥洗涤、粗液喂料泵、脱硅、叶滤硅渣、碳酸化分解、种子分解、氢铝过滤、母液蒸发、平盘过滤、焙烧。

氧化铝生产工艺流程拜耳法生产线:供矿、原料制备、单管溶出、沉降洗涤、分解系统、蒸发系统、焙烧炉。

氧化铝生产工艺流程联合法生产线:破碎、堆厂、翻车机、原燃料输送(一车间),化碱、原料磨、饲料机(二车间),卷扬、石灰炉(石灰炉车间),脱硅、压缩机。

氧化铝生产工艺流程拜耳法基本原理是用浓氢氧化钠溶液将氢氧化铝转化为铝酸钠,通过稀释和添加氢氧化铝晶种使氢氧化铝重新析出,剩余的氢氧化钠溶液重新用于处理下一批铝土矿,实现了连续化生产。

今日,世界上95%的铝业公司都在使用拜耳法生产氧化铝。

氧化铝生产工艺流程-拜耳法生产工艺流程主要有以下工序组成:1、矿浆制备(拜耳法氧化铝工艺原料工序)选矿、配矿。

2、溶出工序(拜耳法氧化铝工艺溶出工序)负责对原料配好的矿石进行高压或低压溶出。

3、沉降(拜耳法氧化铝工艺沉降工序)负责对上一工序处理的物料进行杂质分离。

4、分解工序。

5、焙烧工序(将分解来的料浆进行液固分离得到氢氧化铝、最终将氢氧化铝进行高温焙烧得到氧化铝。

6、蒸发工序负责对整个工艺流程所用水、碱的处理。

7、煤气站:负责对拜耳法氧化铝工艺最后一道工序焙烧工序所用燃气的供给。

氧化铝生产工艺流程-碱石灰烧结法生产工艺:用于处理高硅的铝土矿,将铝土矿、碳酸钠和石灰按一定比例混合配料,在回转窑内烧结成由铝酸钠(Na2O·Al2O3)、铁酸钠(Na2O·Fe2O3、原硅酸钙(2CaO·SiO2)和钛酸钠(CaO·TiO2)成的熟料。

拜耳法生产氧化铝工艺1. 拜耳法定义所谓“拜耳法"系奥地利化学家K。

J。

Bayer于1887年发明的处理优质铝土矿制取氧化铝的一种方法。

100多年来它已经有了许多改进,但仍然习惯地沿用着拜耳法这个名词。

拜耳法在处理低硅铝土矿,特别是用在处理三水铝石型铝土矿时,流程简单,作业方便,产品质量高,其经济效果远非其它方法所能媲美. 目前全世界生产的Al2O3和Al(OH)3,有90%以上是用拜耳法生产的。

拜耳法包括两个主要过程,也就是拜耳提出的两项专利。

(1)一项是他发现Na2O和Al2O3分子比为1.8的铝酸钠溶液在常温下,只要添加Al(OH)3作晶种,不断搅拌,溶液中的Al2O3便可以呈Al(OH)3徐徐析出,直到其中Na2O和Al2O3 的分子比提高到6为止。

这也就是铝酸钠溶液的晶种分解过程.(2)另一项是他发现,已经析出大部分Al(OH)3的溶液,在加热时,又可以溶出铝土矿中的Al2O3水合物,这也就是利用种分母液溶出铝土矿的过程。

交替使用这两个过程就能够一批批地处理铝土矿,从中得出纯的Al(OH)3产品,构成所谓拜耳法循环。

拜耳法的实质也可用下列反应来表示。

反应在不同条件下的交替进行:Al2O3(1或3)H2O+2NaOH+aq=2NaAl(OH)4+aq2拜耳法基本原理及适用范围2.1基本原理:(l)用NaOH溶液溶出铝土矿,所得到的铝酸钠溶液在添加晶种、不断搅拌的条件下,溶液中的氧化铝呈氢氧化铝析出,即种分过程.(2)分解得到的母液,经蒸发浓缩后在高温下可用来溶出新的铝土矿,即溶出过程. 2.2适用范围氧化铝的生产方法有拜耳法、烧结法、拜耳-烧结联合法三种。

各种方法的适用范围为:(3)拜耳法:7〈A/S;(4)烧结法:3~3.5<A/S〈5;(5)联合法:以拜耳法为主,以烧结法补其不足,处理中间品位的铝土矿。

其中,符号A/S 称为硅量指数,即铝酸钠溶液中的Al2O3与SiO2含量的比。

拜耳法生产氧化铝工艺流程简介拜耳法适于处理高品位铝土矿,这是用苛性碱溶液在一定的温度下溶出铝土矿中的氧化铝的生产方法,具有工艺简单、产品纯度高、经济效益好等优点。

基本原理拜耳法的基本原理有两个。

一个是铝土矿的溶出;一个是铝酸钠溶液的分解。

溶出是用苛性碱溶液在一定的条件下(加石灰、碱浓度、温度、时间及搅拌等)溶出铝土矿中的氧化铝,反应为Al2O3〃H2O+2NaOH=2NaAlO2+2H2OAl2O3〃3H2O+2NaOH=2NaAlO2+4H2OSiO2+NaOH+NaAlO2=Na2O〃Al2O3〃2SiO 2〃2H2O+H2O一水铝石或三水铝石溶解形成铝酸钠进入碱液中,而其它杂质不进入溶液中,呈固相存在,称赤泥。

三水铝石(Al2O3〃3H2O)的溶解温度为105℃,一水硬铝石(α-Al2O3〃H2O)为220℃,一水软铝石(γ-Al2O3〃H2O)为190℃。

分解是利用NaAlO2溶液在降低温度、加入种子及搅拌的条件下析出固相Al(OH)3,分解反应为NaAlO2+2H2O=Al(OH)3↓+NaOH 种子即为Al(OH)3,加入量(以Al2O3量计算)为溶液中Al2O3含量的一倍以上;温度控制为从75℃降到55℃;搅拌时间为60h左右。

所得Al(OH)3再经焙烧脱水变成Al2O3;并使Al2O3晶型转变,满足铝电解的要求,焙烧反应为Al2O3〃3H2O 225℃γ-Al2O3〃H2O + 2H2Oγ-Al2O3〃H2O 500℃γ-Al2O3 + H2Oγ-Al2O3 900~1200℃α-Al2O3工艺流程及主要技术条件拜耳法的生产工艺主要由溶出、分解和焙烧三个阶段组成。

全流程主要加工工序为:矿石的破碎、均化及湿磨、高温高压溶出、赤泥分离洗涤、叶滤、种子分解、母液蒸发及氢氧化铝焙烧。

铝矿石进厂后经破碎、均化、贮存,碎矿石送下一工序湿磨。

本工序的目的是使铝矿石破碎至≤15㎜粒度,并且使化学成分均匀地向湿磨供料,控制指标是:每7天的供矿量加权平均值A/S波动在±0.5范围内。

氧化铝生产工艺及计算(总16页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--氧化铝生产工艺及计算第一章氧化铝生产方法简介氧化铝生产方法大致可分为四类,即碱法、酸法、酸碱联合法和热法。

但目前用于工业生产的几乎全属于碱法。

碱法生产氧化铝的基本过程如下:焙烧图1:碱法生产氧化铝基本过程碱法生产氧化铝又分为拜耳法、烧结法和联合法等多种流程。

拜耳法是直接用含有大量游离NaOH的循环母液处理铝矿石,以溶出其中的氧化铝而获得铝酸钠溶液,并用加晶种搅拌分解的方法,使溶液中的氧化铝以Al(OH)3状态结晶析出。

种分母液经蒸发后返回用于浸出另一批铝矿石。

矿石中的主要杂质SiO2是以水合铝硅酸钠(Na2O••••••Al2O3••nH2O)的形式进入赤泥,造成Al2O3和Na2O的损失。

因此,拜耳法适合处理高品位铝矿,铝硅比A/S大于9。

烧结法是将铝矿石配入石灰石(或石灰)、苏打(含有Na2CO3的碳分母液),在高温下烧结得到含固体铝酸钠的物料,用稀碱溶液溶出熟料便得到铝酸钠溶液。

经脱硅后的纯净铝酸钠溶液用碳酸2化分解法使溶液中的氧化铝呈Al(OH)3析出。

碳分母液经蒸发后返回用于配制生料浆。

矿石中的主要杂质SiO2是以原硅酸钙(2CaO•SiO2)的形式进入赤泥,不会造成Al2O3和Na2O的损失。

因此,烧结法适合处理高硅铝矿,铝硅比A/S可以为3-5。

拜耳-烧结联合法兼有拜耳法和烧结法流程,兼收了两个流程的优点,获得更好的经济效果。

它适合处理A/S为6-8的中等品位铝矿。

由于流程较复杂,只有生产规模较大时,采用联合法才是可行和有利的。

酸法是用硝酸、硫酸、盐酸等无机酸处理含铝原料而得到相应的铝盐的酸性水溶液。

然后使这些铝盐成水合物晶体(蒸发结晶)或碱式铝盐(水解结晶)从溶液中析出,亦可用碱中和这些铝盐的水溶液,成氢氧化铝析出,煅烧后得无水氧化铝。

酸法适合处理高硅低铁铝矿,如粘土、高岭土等。

氧化铝生产之母液的蒸发浓缩新技术工艺无论是拜耳法的母液还是烧结法的碳分母液都要经过蒸发浓缩排出多余的水分,保持循环母液体系的水分量的平衡,使蒸发母液达到符合拜耳法溶出或烧结法配料的浓度要求。

这些水的来源为:(1)赤泥洗水[每吨赤泥需要3~6t(水)];(2)氢氧化铝洗水[每吨氧化铝需要0.5~1.5t(水)];(3)原料带入或泵的轴密封水[每吨氧化铝需要1t(水)]。

蒸发过程在蒸发器中进行。

蒸发器是分上、下两部分的换热器,下部为列管,由新蒸汽加热,上部为促使气液分离的蒸发室,由于母液中含碳酸钠、硫酸钠、溶解的硅等,蒸发时加热管壁上的硅渣结垢现象经常发生。

母液的蒸发浓缩的能耗占整个过程的一半以上,采用新技术对氧化铝生产具有重要的意义。

一、采用新的溶液浓缩工艺代替传统的蒸发过程现代氧化铝厂母液的蒸发浓缩采用两段蒸发的新技术,第一段用五效降模式蒸发器组,第二段用五效闪速蒸发器组。

一水碳酸钠在闪速蒸发器中析出。

我国广西平果铝业公司从法国引进一套这种蒸发器,蒸发1t水的汽耗为0.37t。

烧结法和联合的分解母液中有大量的碳酸钠和硫酸钠,还含有SiO2,我国采用错流三段蒸发,每段三效。

错流蒸发对减轻盐结垢有较好的作用,但对硅渣结垢也没有明显的作用。

采用低温运行可降低能耗。

可逆过程的能量消耗量少,反渗透法是有希望接受可逆过程的一种降低能耗的溶液浓缩新方法。

随着科学技术的发展,新的渗秀膜的研制,反渗透技术将会用于铝工业生产。

二、热泵蒸发工艺据报道,1984年澳大利亚的KWINANA铝厂和WACERUP 铝厂采用“压缩低压蒸汽再利用”的节能措施,是热泵首次在铝工业中应用。

从此开始了热泵蒸发流程和技术的研究。

热泵原理是逆向卡诺循环,在逆向循环中把低温热源T2的热量Q2送到高温热源T1,需要消耗机械功W,放出热量Q1。

热泵运行的经济性用“获热系数”表示。

该系数表示工作介质送至高温热源T1的热量Q1与消耗的机械功的比值:E=T1/(T1-T2)从“获热系数”计算式可见,可逆卡诺的获热系数正好是卡诺循环效率的倒数。

拜耳法生产氧化铝工艺的蒸发技术摘要:氧化铝生产中主要包含烧结法、拜耳法及拜耳烧结联合法等流程,目前氧化铝生产中常用方法之一的拜耳法,其工艺更为简单,生产成本低、产品质量高,远比其他生产方法更优异。

随着能源价格的日益增长,众多氧化铝企业也逐渐对节能降耗予以了高度重视。

鉴于此,本文主要分析拜耳法生产氧化铝工艺的蒸发技术。

关键词:拜耳法;氧化铝工艺;蒸发技术1、概述近十年来,我国氧化铝工业发展迅猛,世界氧化铝工业新增长的产能中90%为中国氧化铝工业贡献。

我国近年来新建的氧化铝厂大多采用拜尔法工艺生产氧化铝,现有的氧化铝厂大多分布在河南、山西、贵州、广西等一水硬铝石铝土矿产地和山东等方便进口一水软铝石和三水铝石的沿海地区。

无论采用何种矿石,拜尔法处理铝土矿生产氧化铝工艺都具有流程短、能耗低、产品质量高等特点。

相对于烧结法与串联法,在投资、生产管理、节能降耗等方面都具有巨大的优势。

拜尔法生产氧化铝主要包含六大工序,即原料处理、溶出、赤泥分离洗涤、种子分解、蒸发和成品焙烧。

溶出工段为氧化铝工艺的反应阶段,即从铝土矿中提取氧化铝至碱溶液(铝酸钠溶液)。

蒸发工段为处理分解后的铝酸钠溶液,采用换热蒸水的方式使溶液增浓,达到溶出工段对碱溶液浓度的要求,使碱液循环利用。

这四大工序构成了拜尔法生产氧化铝的基本流程。

而蒸发工段因使用大量的蒸汽加热而成为拜尔法氧化铝厂的能耗大户。

2、拜耳法氧化铝生产过程中硫的危害2.1增加碱耗,影响赤泥沉降性能随着氧化过程的进行,可溶的、介稳的和稳定的二价和三价铁的羟基硫化物复杂配合物转化为高度分散的氧化亚铁和磁铁矿、亚硫酸钠和硫酸钠,这些硫的化合物与铝酸钠溶液、苛性碱溶液反应,使碱耗增加。

反应的固相产物包括FeS、硫铁矿、赤铁矿、磁赤铁矿等进入赤泥,它们易吸附较多的AL(OH)4-、Na+和吸附水,使赤泥的沉降性能下降。

2.2对产品质量的影响当铝土矿中硫的含量超过0.7%~0.8%时,就能导致氧化铝品位因铁的污染而下降。