ASTMB电镀标准

- 格式:docx

- 大小:37.10 KB

- 文档页数:12

ASTM名称:B604-91塑料件表面的镀铜镀镍镀铬标准1.范围1.1本标准包含了要求有良好外观,耐使用性能的可电镀塑料件镀铜、镍、铬几种等级和种类的要求。

五种电镀层的等级与电镀件的使用条件是相互关联的。

1.2 本标准包含了镀件使用中表面沉积金属薄膜或沉积薄膜后敲打电镀层的要求。

1.3 以下是第6节,附录A1,附录X2,X3,X4部分的测试方法标准,该标准不阐述使用中出现的所有安全的问题。

有关安全与健康问题使用者在使用前必须加以限制. 2.参考文件2.1 ASTM标准B368 铜加速盐雾测试方式(CASS测试)B487 通过显微检测金属及氧化物镀层厚度方法B489 金属管件电镀沉积或自动沉积金属层弯曲测试延伸率方法B504 电量分析法测金属镀层厚度方法B530 电镀沉积镍层在磁性和非磁性状态下用电磁法测镀层厚度方法B532 电镀塑件表面处观标准B533 金属电镀塑件剥离强度测试方法B556 用点滴法测铬层厚度方法B567 用贝塔粒子反射法测镀层厚度方法B568 用X射线分光计测镀层厚度方法B602 样本中金属或无机物镀层属性测试方法B659 测试金属或无机物镀层厚度指南B727 电镀塑件材料准备的应用B764 同时测试多层镍层沉积物中每层镍层的厚度以及每层电化学应力D1193 试剂水的标准E50 化学法分析金属时,试验仪器、试剂以及试验安全性预防3.种类3.1按本标准根据不同应用条件可将电镀层分为五种等级以及根据含铜、镍、铬的多少可分为多种形式的镀层。

3.2 使用条件3.2.1 根据镀件暴露严重程度可分为五种规模的电镀等级SC5——特别严重级SC4-—比较严重级SC3—-严重级SC2—-中等级SC1——普通级3.2。

2 应用条件数在附目X1中有进一步的定义3.3镀层类别数—-镀层分类数意味着电镀形式以及每一个电镀等级镀层的合适厚度。

它由以下几部分组成3.3。

1 可电镀塑件表示为PL/3。

3。

2 铜元素(Cu)3。

ASTM名称:B604-91塑料件表面的镀铜镀镍镀铬标准1.范围1.1本标准包含了要求有良好外观,耐使用性能的可电镀塑料件镀铜、镍、铬几种等级和种类的要求。

五种电镀层的等级与电镀件的使用条件是相互关联的。

1.2 本标准包含了镀件使用中表面沉积金属薄膜或沉积薄膜后敲打电镀层的要求。

1.3 以下是第6节,附录A1,附录X2,X3,X4部分的测试方法标准,该标准不阐述使用中出现的所有安全的问题。

有关安全与健康问题使用者在使用前必须加以限制。

2.参考文件2.1 ASTM标准B368 铜加速盐雾测试方式(CASS测试)B487 通过显微检测金属及氧化物镀层厚度方法B489 金属管件电镀沉积或自动沉积金属层弯曲测试延伸率方法B504 电量分析法测金属镀层厚度方法B530 电镀沉积镍层在磁性和非磁性状态下用电磁法测镀层厚度方法B532 电镀塑件表面处观标准B533 金属电镀塑件剥离强度测试方法B556 用点滴法测铬层厚度方法B567 用贝塔粒子反射法测镀层厚度方法B568 用X射线分光计测镀层厚度方法B602 样本中金属或无机物镀层属性测试方法B659 测试金属或无机物镀层厚度指南B727 电镀塑件材料准备的应用B764 同时测试多层镍层沉积物中每层镍层的厚度以及每层电化学应力D1193 试剂水的标准E50 化学法分析金属时,试验仪器、试剂以及试验安全性预防3.种类3.1按本标准根据不同应用条件可将电镀层分为五种等级以及根据含铜、镍、铬的多少可分为多种形式的镀层。

3.2 使用条件3.2.1 根据镀件暴露严重程度可分为五种规模的电镀等级SC5——特别严重级SC4——比较严重级SC3——严重级SC2——中等级SC1——普通级3.2.2 应用条件数在附目X1中有进一步的定义3.3镀层类别数——镀层分类数意味着电镀形式以及每一个电镀等级镀层的合适厚度。

它由以下几部分组成3.3.1 可电镀塑件表示为PL/3.3.2 铜元素(Cu)3.3.3 铜层的最小厚度(µm)3.3.4 小写字母为铜电镀沉积形式3.3.5 镍元素(Ni)3.3.6 M层的最小厚度(µm)3.3.7 小写字母为镍电镀沉积的形式3.3.8 铬元素(Cr)3.3.9 小写字母为Cr的形式(见3.4和6.3.3)3.4 种类表达式的含义——以下小写字母必须用在镀层种类数中来描述镀层的形式a ——表示从酸性溶液中沉积出来的铜b ——表示单层镍d ——表示双层或3层Ni电镀层r ——表示常规的Crmc ——表示常规微晶粒的Crmp ——表示多微孔的Cr3.5 例子——一个塑件镀层含有最少15µm的可延长性酸式铜,最小15µm双层镍层以及最小0.25µm多微孔的铬层则其分类数表达式可表示为:PL/Cu 15aNi15d Cr mp。

ASTM文件编号:B604-91(1997年重新认可)表面处理资料塑料件电镀涂装铜+镍+铬标准规范本标准在固定文件编号B604之下发行,文件编号之后的数字是本年采用的编号,或者万一有修改,则为本年最后修改版本。

括号中的编号表示本年最终认可编号。

上标E指最后修改或重新认可的变更。

1、范围1.1 本规范涉及的要求用于电镀铜+镍+铬塑料素材的几种等级和类型,而这些素材的外观,耐用性和热循环都对服务性能非常重要。

将提供此条件的五个等级涂装,每一个都希望能达到满意的性能。

1.2 本规范涉及使用的涂装要求,是在应用自动角媒的金属膜之后使用的,或者在应用自动触媒后任何涂装的应用之后使用的。

1.3 以下只属于此规范测试方法的笫六部分,附录A1,附录X2,附录X3和附录X4。

本标准不是旨在说明所有安全问题,如有,则是关于其使用上的。

本标准的使用者责任在于使用前建立一套合适的安全健康的条例,决定规格限制的可使用性。

2 参考文献2.1 ASTM标准:B 368 方法用于铜加速盐雾试验(CASS试验)B 487 试验方法用于交叉部分检验金属和氧气涂装厚度的测量B 489 条例用于金属涂装电镀和自动触媒延展性的弯曲试验B 504 试验方法金属涂装厚度的测量B 530试验方法用磁性的方法测量涂装厚度:磁性的非磁性素材的镀镍涂装B 532 规范用于电镀塑料表面或外观B 533试验方法用于电镀金属塑料件脱层强度B 556 指南用于通过斑点测试对薄铬层的测量B 567 试验方法用于通过Beta Backscatter方法测量涂装厚度B 568试验方法用于通过X光谱测量涂装厚度B 602 试验方法用于金属和非有机涂装样件性能B 659 指南用于金属和非有机涂装厚度测量B 727 条例用于电镀塑料材料的准备B 764 试验方法用于多层电镀镍中单层厚度和电化学潜力的决定(STEP试验)D 1193 试剂规范E 50 条例用于金属化学分析的仪器,试剂和安全防护措施3 术语3.1 定义3.1.1 重要表面———通常为可视表面(直射或反射),当正常装车后损坏表面的产品来源时,对产品的外观或服务性能起重要作用的表面。

ASTM名称:B456-95铜/镍/铬和镍/铬电沉积镀层标准规范此标准以固定的名称B456发布,名称后面的数字表示最初采用或最后修订的年份,括号里的数字表示最近重新核准的年份,上标(ε)表示最后修订或再次核准的编辑变更。

此标准已通过国防部的应用核准,有关国防部采纳并发布的确切年份参见规范与标准中DOD索引。

1.范围对于那些重要的金属表面以及重要金属表面的防腐保护,此规范涵盖了几种形式与级别的电沉积物与对应金属或合金的具体要求,这些电沉积物与对应金属或合金包括:钢表面铜镍铬或镍铬镀层、铜和铜合金表面镍铬镀层以及锌合金表面铜镍铬镀层,与希望得到满意保护性能状态相适应的五种镀层级别为:极度恶劣、非常恶劣、恶劣、中度、轻度,这些保护性能的定义和典型例子见附录X1。

以下危险警戒仅适合于试验方法部分此规范中的附录X2,X3及X4中,此标准不声明任何应用中可能涉及到的有关安全方面的问题,使用前,建立适宜的安全和健康规范并确定规则限度的适用性乃标准使用者的责任。

注释1——ISO标准1456和1457不是必需的,但可作为附加信息的参考。

1.参考文献ASTM标准:B117 操作盐雾试验装置实验B183 电镀用低碳钢配制实验B242 电镀用高碳钢配制实验B252 电镀和电镀层转换锌合金冲模铸造的配制指导B253 电镀用铝合金的配制指导B281 用于电镀和电镀层转换时铜和铜基合金的配制实验B287 醋酸盐雾试验方法B320 铸铁电镀的配制试验B368 铜催化醋酸盐雾试验方法B380 Corrodkote 工艺装饰电沉淀镀层腐蚀试验方法B487 交叉部分显微镜检测的金属和氧化物镀层厚度的测量方法B499 通过磁性方法测得的磁性基底金属表面非磁性镀层的厚度测量之试验方法B504 电量分析法所获金属镀层厚度测量之试验方法B530 磁性方法所获得的镀层厚度测量之试验方法:磁性与非磁性基底表面电沉积镍镀层B537 暴露于大气环境中的电镀板的等级实验B554 非金属基底表面金属镀层厚度测量指导B568 X射线分光光度计所测镀层厚度试验方法B571 金属镀层附着力试验方法B602 金属和无机镀层物的特征取样试验方法B659 金属和无机镀层厚度测量指导B697 电沉积金属和无机镀层检测取样计划的选择指导B762 金属和无机镀层的多种取样方法B764 同时段多层镍沉积物中单层厚度与电气化学电位测定的试验方法D1193 试剂水的规格D3951商业包装惯例E50 装置、试剂和金属的化学分析安全措施的实验A.铜、锌和铝基底及它的合金B.注释3和4,见第6节ISO标准ISO 1456金属镀层——镍铬与铜镍铬的电沉积镀层ISO 1457金属镀层——铁或钢表面铜镍铬镀层3.术语定义重要表面——对外观或正常组装位置上物件的适用性而言,通常必需为可见的表面(直接的或映射的),或因为这些表面而产生组装物件上损坏可见表面的腐蚀性产品,必要时,重要表面应由购买商指定并表明于零件图上或由适当的标记性样本予以提供。

美标镀锌标准全文共四篇示例,供读者参考第一篇示例:美标(American Standard)是美国国家标准学会(ANSI)发布的标准体系,其中包括了许多不同领域的标准。

在建筑和工程行业中,美标的应用非常广泛,其中关于镀锌的标准更是备受关注和重视。

镀锌是一种常用的防腐处理方法,通过在金属表面镀一层锌来防止金属氧化腐蚀。

镀锌能够延长金属材料的使用寿命,提高其耐腐蚀性能,常用于制作管道、钢结构、汽车零部件等。

美标关于镀锌的标准主要涵盖了以下几个方面:1. 材料要求:美标对于用于镀锌的基材材料有严格的要求,包括化学成分、力学性能、厚度等方面的指标。

只有符合标准要求的材料才能进行镀锌处理。

2. 镀锌工艺:美标规定了镀锌的工艺流程、温度、时间等参数,确保镀层的质量和均匀性。

镀锌工艺不仅影响镀层的耐腐蚀性能,还关系到材料的力学性能和表面质量。

3. 镀锌层厚度:美标对于镀锌层的厚度也有详细的要求,通常以单位面积的质量或厚度来进行表示。

合适的镀锌层厚度能够有效保护基材材料,延长其使用寿命。

4. 检测方法:美标规定了镀锌层的检测方法和评价标准,包括化学分析、金相显微镜检测、电镜观察等。

通过检测可以评估镀锌层的质量和均匀性,确保产品符合标准要求。

5. 使用规范:美标还规定了镀锌材料的使用规范,包括安装、维护、保养等方面的要求。

正确的使用方法能够更好地发挥镀锌材料的性能,延长其使用寿命。

美标的镀锌标准是对镀锌产品质量和性能的保障,确保产品在使用过程中具有可靠的防腐性能和耐久性。

遵守美标标准,能够有效提高产品的质量和市场竞争力,受到广泛的认可和应用。

第二篇示例:美标(ASTM)是美国标准技术协会(American Society for Testing and Materials)的缩写,是美国工业领域广泛使用的标准之一。

在建筑和工程行业中,美国标准协会发布了一系列关于涂层和镀锌的标准,以确保产品的质量和耐久性。

本文将重点介绍美标关于镀锌标准的相关内容。

电镀件盐雾测试标准电镀件盐雾测试是指将电镀件放置在盐雾环境中进行测试,以评估其在腐蚀条件下的耐蚀性能。

这项测试在工业领域中被广泛应用,特别是对于需要长期暴露在潮湿或腐蚀环境中的电镀件来说,盐雾测试是一项至关重要的质量评定指标。

首先,盐雾测试的标准是非常重要的。

目前国际上广泛使用的盐雾测试标准有ASTM B117-16、ISO 9227:2017等。

这些标准规定了测试设备、测试条件、测试周期等方面的具体要求,确保了测试结果的可比性和可靠性。

在进行电镀件盐雾测试时,必须严格按照相关标准进行操作,以确保测试结果的准确性和可靠性。

其次,电镀件盐雾测试的目的是为了评估电镀件在盐雾环境中的耐蚀性能。

通过将电镀件暴露在盐雾环境中一定时间后,观察其表面是否出现腐蚀、氧化等现象,从而判断其在实际使用中的耐蚀能力。

这对于一些需要长期暴露在潮湿或腐蚀环境中的电镀件来说,可以提前发现潜在的质量问题,从而采取相应的改进措施,提高产品的可靠性和使用寿命。

另外,电镀件盐雾测试的结果对于产品质量的控制和改进具有重要意义。

通过盐雾测试,可以及时发现电镀件在腐蚀条件下的性能表现,为生产工艺的改进和产品质量的控制提供重要依据。

在实际生产中,经常进行盐雾测试可以有效提高产品的质量稳定性,降低售后风险,提升企业的市场竞争力。

最后,电镀件盐雾测试在实际应用中需要注意一些问题。

首先是测试条件的选择,要根据实际使用环境和要求确定测试周期和盐雾浓度。

其次是测试设备的维护和校准,确保测试设备的正常运行和测试结果的准确性。

另外,测试结果的分析和评估也是至关重要的,要对测试结果进行科学的分析和评估,及时采取相应的改进措施。

总之,电镀件盐雾测试是评估电镀件耐蚀性能的重要手段,对于产品质量的控制和改进具有重要意义。

只有严格按照相关标准进行测试,并结合实际情况进行科学分析和评估,才能取得准确可靠的测试结果,为产品的质量提升和改进提供重要依据。

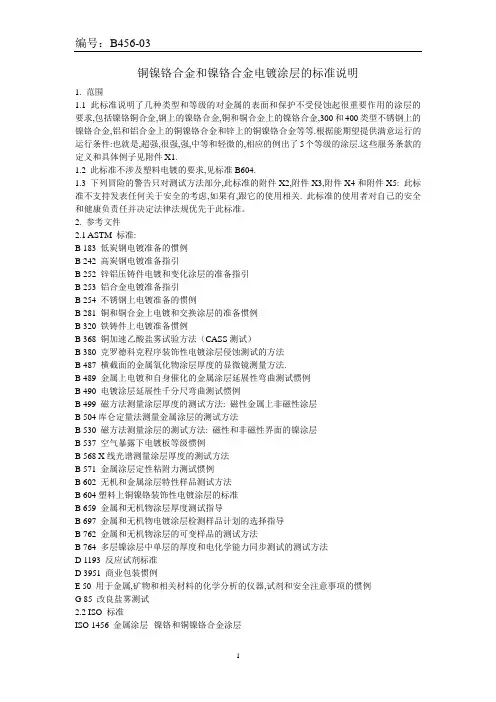

铜镍铬合金和镍铬合金电镀涂层的标准说明1. 范围1.1 此标准说明了几种类型和等级的对金属的表面和保护不受侵蚀起很重要作用的涂层的要求,包括镍铬铜合金,钢上的镍铬合金,铜和铜合金上的镍铬合金,300和400类型不锈钢上的镍铬合金,铝和铝合金上的铜镍铬合金和锌上的铜镍铬合金等等.根据能期望提供满意运行的运行条件:也就是,超强,很强,强,中等和轻微的,相应的例出了5个等级的涂层.这些服务条款的定义和具体例子见附件X1.1.2 此标准不涉及塑料电镀的要求,见标准B604.1.3 下列冒险的警告只对测试方法部分,此标准的附件X2,附件X3,附件X4和附件X5: 此标准不支持发表任何关于安全的考虑,如果有,跟它的使用相关. 此标准的使用者对自己的安全和健康负责任并决定法律法规优先于此标准。

2. 参考文件2.1 ASTM 标准:B 183 低炭钢电镀准备的惯例B 242 高炭钢电镀准备指引B 252 锌铝压铸件电镀和变化涂层的准备指引B 253 铝合金电镀准备指引B 254 不锈钢上电镀准备的惯例B 281 铜和铜合金上电镀和交换涂层的准备惯例B 320 铁铸件上电镀准备惯例B 368 铜加速乙酸盐雾试验方法(CASS测试)B 380 克罗德科克程序装饰性电镀涂层侵蚀测试的方法B 487 横截面的金属氧化物涂层厚度的显微镜测量方法.B 489 金属上电镀和自身催化的金属涂层延展性弯曲测试惯例B 490 电镀涂层延展性千分尺弯曲测试惯例B 499 磁方法测量涂层厚度的测试方法: 磁性金属上非磁性涂层B 504库仑定量法测量金属涂层的测试方法B 530 磁方法测量涂层的测试方法: 磁性和非磁性界面的镍涂层B 537 空气暴露下电镀板等级惯例B 568 X线光谱测量涂层厚度的测试方法B 571 金属涂层定性粘附力测试惯例B 602 无机和金属涂层特性样品测试方法B 604塑料上铜镍铬装饰性电镀涂层的标准B 659 金属和无机物涂层厚度测试指导B 697 金属和无机物电镀涂层检测样品计划的选择指导B 762 金属和无机物涂层的可变样品的测试方法B 764 多层镍涂层中单层的厚度和电化学能力同步测试的测试方法D 1193 反应试剂标准D 3951 商业包装惯例E 50 用于金属,矿物和相关材料的化学分析的仪器,试剂和安全注意事项的惯例G 85 改良盐雾测试2.2 ISO 标准ISO 1456 金属涂层--镍铬和铜镍铬合金涂层3. 术语3.1 定义3.1.1 意义层面: 这些层面通常可见(直接或照射),当装配在普通位置时,对物体的外表或,和适用性是非常本质的;它可以是侵蚀的来源,可以在装配物体上损坏外观。

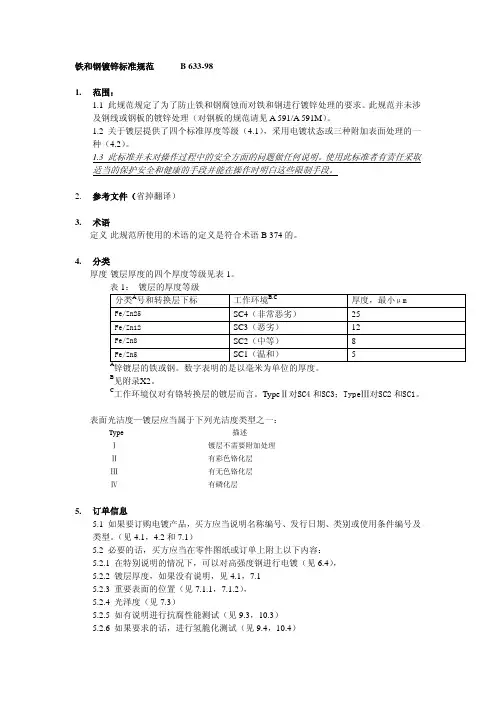

铁和钢镀锌标准规范 B 633-981.范围:1.1 此规范规定了为了防止铁和钢腐蚀而对铁和钢进行镀锌处理的要求。

此规范并未涉及钢线或钢板的镀锌处理(对钢板的规范请见A 591/A 591M)。

1.2 关于镀层提供了四个标准厚度等级(4.1),采用电镀状态或三种附加表面处理的一种(4.2)。

1.3 此标准并未对操作过程中的安全方面的问题做任何说明。

使用此标准者有责任采取适当的保护安全和健康的手段并能在操作时明白这些限制手段。

2.参考文件(省掉翻译)3.术语定义-此规范所使用的术语的定义是符合术语B 374的。

4.分类厚度-镀层厚度的四个厚度等级见表1。

表1:镀层的厚度等级分类A号和转换层下标工作环境B.C厚度,最小μmFe/Zn25SC4(非常恶劣) 25Fe/Zn12SC3(恶劣) 12Fe/Zn8SC2(中等) 8Fe/Zn5SC1(温和) 5A锌镀层的铁或钢。

数字表明的是以毫米为单位的厚度。

B见附录X2。

C工作环境仅对有铬转换层的镀层而言。

TypeⅡ对SC4和SC3;TypeⅢ对SC2和SC1。

表面光洁度—镀层应当属于下列光洁度类型之一:Type 描述Ⅰ 镀层不需要附加处理Ⅱ 有彩色铬化层Ⅲ 有无色铬化层Ⅳ 有磷化层5.订单信息5.1 如果要订购电镀产品,买方应当说明名称编号、发行日期、类别或使用条件编号及类型。

(见4.1,4.2和7.1)5.2 必要的话,买方应当在零件图纸或订单上附上以下内容:5.2.1 在特别说明的情况下,可以对高强度钢进行电镀(见6.4),5.2.2 镀层厚度,如果没有说明,见4.1,7.15.2.3 重要表面的位置(见7.1.1,7.1.2),5.2.4 光泽度(见7.3)5.2.5 如有说明进行抗腐性能测试(见9.3,10.3)5.2.6 如果要求的话,进行氢脆化测试(见9.4,10.4)5.2.7 要检测的样本的大小,及5.2.8 如果有其他附加的要求(见附加要求)6.材料和生产6.1 镀层必须使用电解生成的纯锌。

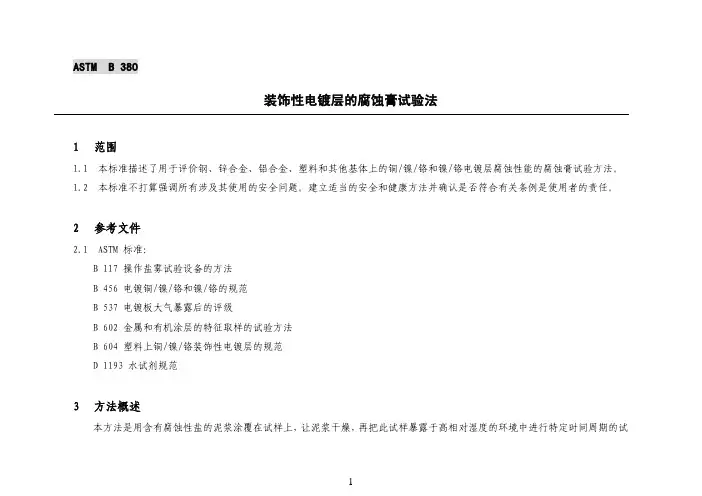

ASTM B 380装饰性电镀层的腐蚀膏试验法1 范围1.1 本标准描述了用于评价钢、锌合金、铝合金、塑料和其他基体上的铜/镍/铬和镍/铬电镀层腐蚀性能的腐蚀膏试验方法。

1.2 本标准不打算强调所有涉及其使用的安全问题。

建立适当的安全和健康方法并确认是否符合有关条例是使用者的责任。

2 参考文件2.1 ASTM 标准:B 117 操作盐雾试验设备的方法B 456 电镀铜/镍/铬和镍/铬的规范B 537 电镀板大气暴露后的评级B 602 金属和有机涂层的特征取样的试验方法B 604 塑料上铜/镍/铬装饰性电镀层的规范D 1193 水试剂规范3 方法概述本方法是用含有腐蚀性盐的泥浆涂覆在试样上,让泥浆干燥,再把此试样暴露于高相对湿度的环境中进行特定时间周期的试验。

4 意义和用途4.1 铜/镍/铬和镍/铬电镀层是广泛使用的装饰性和保护性镀层。

腐蚀膏试验提供一种控制电镀件质量的方法,适用于研究、研制和制造控制。

5 仪器5.1 仪器将配有湿箱、样品架、加热和空气循环装置。

5.2 可能积聚在样品架上方的水滴不允许滴在被试样品上。

5.3 结构材料不能影响试验的腐蚀性。

6 步骤6.1 腐蚀膏---用玻璃烧杯用50mL满足D 1193要求的水溶解0.035g试剂级硝酸铜(Cu(NO3)2·3H2O),0.165g试剂级氯化铁(FeCl3·6H2O),和1.0g试剂级氯化铵(NH4Cl)。

搅30g陶瓷级的高岭土进入此溶液。

成分混合泥浆并等待2分钟使高岭土饱和。

在使用前成分搅拌泥浆。

6.1.1 另一种制备腐蚀膏的方法如下:称2.5g试剂级硝酸铜(Cu(NO3)2·3H2O),用容量瓶精确装500mL蒸馏水溶解并稀释。

称2.5g氯化铁(FeCl3·6H2O),用另一个容量瓶精确装500mL蒸馏水溶解并稀释。

(不用时,氯化铁溶液必须存放在黑暗的地方并用橡胶或玻璃塞塞住。

)(氯化铁溶液的保存期不能超过2周,超期溶液将不稳定。

astmb733电镀标准astm b733 电镀标准ASTM B733是一种针对电镀的标准。

这个标准已被多个电镀技术协会和其他专业组织采用,是美国国家标准协会(ANSI)的测试方法。

下面就为大家分步骤阐述ASTM B733电镀标准。

首先,ASTM B733标准明确了电镀的目的和适用范围,其目的在于表面处理,增加特定的物理、化学或电学性质,例如耐磨、耐腐蚀、导电等,可应用于金属制品、塑料制品等表面的处理。

其次,ASTM B733制定了适用条件和限制。

例如,电镀材料会影响电缆和其他电气设备的机械和电学性能,因此根据镀层的厚度和铜和钢之间的接触面积的大小,限制了电镀铜的类型和华氏硬度。

第三,ASTM B733标准定义了标准工作程序。

这些程序包括与准备物表面相关的一些步骤,如清洗、脱脂、去污和磷化处理。

此外,ASTM B733还指明了如何制备电镀材料的混合物、如何选择电镀的类型和如何控制电流密度等。

第四,在ASTM B733标准文件的支持下,制定了可使记录持一致的标准测试方法。

例如,通过X射线荧光光谱仪(XRF)检测铜和其他合金元素的含量。

通过检测合金混合物中的重金属离子和离子浓度时,采用XRF进行导电性和生成属性测量。

接着,值得一提的是,质量控制联合会(MIL-QC)是电镀制造商和供应商部门的视察机构,以确保官方印记的镀层通过了最少一组ASTM B733测试,并符合MIL-QC的标准(MIL-QC-9858A)。

最后,ASTM B733标准将其标准工作程序强制执行。

例如,镀层涂覆铁、钢、铜-铝及铜-钢表面时,涂层应属于电解沉积铜层的两种类型之一。

在标准中还明确规定镀层的厚度范围,并针对需要相关测试进行了明确说明。

总之,ASTM B733是一个有着非常重要的电镀标准,它保证了电镀工艺和研究在执行和评价过程中的客观性和一致性,并为制造商,供应商及质量控制单位提供了重要的参考依据。

ASTM标准中文版B系列ASTM B100-1992 桥梁和其他结构用途加工铜合金支承及伸缩厚板和薄板50ASTM B101-1983(1988) 镀铅铜薄板50ASTM B103/B103M-1991 磷青铜中厚板、薄板、带及轧制条材50ASTM B105-1988 电导体用拉制硬态铜合金线50ASTM B107/B107M-1992 镁合金挤压异形棒、圆棒、型材、管材和线材70ASTM B108-1992a 永久型铝合金铸件60ASTM B111M-1992 铜及铜合金无缝冷凝管和管口密套件(米制) 60ASTM B1149-1987b 红外热成象无损检测术语定义50ASTM B115-1991 电解阴极铜50ASTM B116-1964(1990) 工业运输用9字形带深槽铜电车架空线和8字形铜电车架空线60 ASTM B1-1990 拉制硬态铜线50ASTM B121/B121M-1991 加铅黄铜板、薄板、带及轧制棒50ASTM B122-1990 铜镍锡合金、铜镍锌合金(镍银)和铜镍合金厚板、薄板、带材和轧制条材50ASTM B124M-1990 铜及铜合金锻制棒、条和型材(米制) 50ASTM B127-1993 镍-铜合金(UNS N04400)中厚板、薄板和带材60ASTM B129-1988 黄铜弹壳深冲件50ASTM B130-1986 深冲子弹壳用工业青铜带材50ASTM B131-1988 铜合金弹壳深冲件50ASTM B133M-1992 铜棒材、条材和型材50ASTM B134-1988 黄铜线50ASTM B135M-1991 无缝黄铜管(米制) 50ASTM B137-1945(1979) 铝阳极氧化镀层重量测量方法50ASTM B138M-1984 锰青铜棒、条和型材(米制) 50ASTM B139-1990 磷青铜棒材、条材和型材50ASTM B140M-1985 铜锌铅(含铅红铜和小五金青铜)棒材、条材和型材(米制) 50ASTM B148-1992 铝青铜砂型铸件50ASTM B150M-1991 铝青铜棒材、条材和型材50ASTM B151M-1989 铜镍锌合金(镍银)和铜镍合金棒材与条材(米制) 50ASTM B152M-1992 铜薄板、带、中厚板和轧制条材(米制) 50ASTM B159M-1986a 磷青铜线(米制) 50ASTM B16/B16M-2005 螺纹切削机用易车削黄铜棒、条和型材标准规范60ASTM B160-1993 镍圆棒和异形棒50ASTM B161-1993 镍无缝管50ASTM B162-1993 镍中厚板、薄板和带材50ASTM B163-1993 冷凝器和热交换器用镍和镍合金无缝非标准尺寸管材50ASTM B164-1993 镍铜合金圆棒、异形棒和线材50ASTM B165-1993 镍铜合金(UNS N04400)无缝管50ASTM B166-1993 镍-铬-铁合金(UNS N06600、N06601和N06690)以及镍-铬-钴-钼合金(UNS N06617)圆棒、异形棒和线材50ASTM B167-1993 镍-铬-铁合金(UNS N06600、N06601和N06690)无缝管50ASTM B168-1993 镍-铬-铁合金(UNS N06600、N06601和N06690)及镍-铬-钴-钼合金(UNS N06617)中厚板、薄板和带材50ASTM B169M-1988 铝青铜中厚板、薄板、带材和轧制条材(米制) 50ASTM B170-1993 无氧电解铜-精炼型锭60ASTM B171M-1991a 压力容器、冷凝器和热交换器用的铜合金厚板和薄板(米制) 50 ASTM B172-1990 电导体用由分股绞合构成的绳"绞合铜导线" 50ASTM B173-1990 电导体用由分股同心绞合线构成的绳绞合铜导线" 50ASTM B174-1990 电导体用多股绞合铜导线50ASTM B176-1990 铜合金压铸件50ASTM B179-1992a 砂型铸件、永久型铸件及压铸件用的铝合金锭50ASTM B187-1992 母线用铜条材、棒材和型材50ASTM B188-1988 母线用无缝钢管50ASTM B189-1990 电气用镀铅和镀铅合金软态铜线50ASTM B19-1986 弹壳用黄铜薄板、带、厚板、条和圆坯50ASTM B194-1992 铜铍合金中厚板、薄板、带材和轧制条材60ASTM B196M-1990 铜铍合金棒材和条材(米制) 50ASTM B197-1991 铜铍合金线50ASTM B199-1987 镁合金永久型铸件50ASTM B206M-1987 铜镍锌合金(镍银)线和铜镍合金线(米制) 50ASTM B209-2004 铝和铝合金薄板和中厚板标准规范50ASTM B210M-1992a 铝和铝合金拉制无缝管(米制) 60ASTM B211M-1992a 铝和铝合金异形棒、圆棒和线材(米制) 50ASTM B216-1989 生产加工产品用的火法精炼韧铜及铜合金-精炼型锭50ASTM B2-1988 拉制半硬态铜线50ASTM B21M-1990a 海军黄铜棒材、条材和型材(米制) 50ASTM B22-1990a 桥梁和转台有青铜铸件50ASTM B221M-1992a 铝和铝合金挤制圆棒、异形棒、线材、型材和管材(米制) 60ASTM B224-1992 铜的标准分类50ASTM B226-1990 有芯圆环形同心绞合铜导线50ASTM B227-1988 拉制硬态包铜钢线50ASTM B228-1988 同心绞合包铜钢导线50ASTM B229-1990 铜和包铜钢复合同心绞线50ASTM B230M-1989 电气用1350-H19铝线(米制) 50ASTM B231-1990 同心绞合1350铝导线50ASTM B23-1983(1988) 巴比轴承合金50ASTM B232M-1992 同心绞合镀层钢芯铝导线(ACSR)(米制) 60ASTM B233-1992 电气用1350铝拉丝坯盘条50ASTM B234M-1992 冷凝器与热交换器用铝合金拉制无缝管(米制) 50ASTM B236M-1992a 电气用铝棒(母线) 50ASTM B241/B241M-1992a 铝和铝合金无缝管及无缝挤压管60ASTM B244-1979 用涡流法检测铝材的阳极氧化涂层厚度及在其它非磁性基体金属绝缘涂层厚度的方法50ASTM B247M-1992a 铝和铝合金模锻件、手工锻件和轧制环形锻件(米制) 60ASTM B248M-1991a 铜和铜合金加工厚板、薄板、带材和轧制条材的一般要求(米制) 70 ASTM B249-1991 铜和铜合金加工棒材、条材和型材的一般要求70ASTM B250M-1988 加工铜合金线材的一般要求(米制) 50ASTM B251M-1988 加工铜和铜合金无缝管的一般要求(米制) 50ASTM B26/B26M-1992a 铝合金砂型铸件60ASTM B265-1993 钛和钛合金带材、薄板和中厚板材50ASTM B267-1990 绕线电阻器用丝材50ASTM B271-1991 铜基合金离心浇注铸件50ASTM B272-1983 带轧制或拉制边的扁平铜产品(扁线和带材) 50ASTM B280-1992 空调及制冷领域用无缝铜管50ASTM B283-1991 铜及铜合金热压模锻件50ASTM B286-1989 电子设备连接线用铜导线50ASTM B291-1991 铜锌锰合金(锰黄铜)薄板和带材50ASTM B29-1992 精炼铅50ASTM B298-1987 镀银软态或退火铜线50ASTM B299-1992 海绵钛50ASTM B30-1992 铜基合金锭70ASTM B301M-1990 易切削黄铜棒材和条材(米制) 50ASTM B302-1988 无螺纹铜管50ASTM B306-1988 铜排水管(DWV) 50ASTM B308/B308M-1992a 6061-T6铝合金标准结构型材50ASTM B313/B313M-1992a 铝及铝合金焊接圆管50ASTM B314-1990 通讯电缆用1350铝线50ASTM B315-1991 无缝铜合金管和标准规格管60ASTM B316-1992a 铝及铝合金铆钉和冷镦用线材与圆棒(米制) 50ASTM B317-1992a 导电(母线)用铝合金挤制条材、棒材、管材和结构型材50ASTM B3-1990 软态或退火铜线50ASTM B32-1993 钎焊料金属50ASTM B324-1988 电气用矩形和方形铝线50ASTM B327-1992 压铸锌合金用铝中间合金50ASTM B33-1991 电气用软态或退火镀锡铜线50ASTM B333-1992 镍-钼合金中厚板、薄板和带材50ASTM B335-1989 镍-钼合金圆棒50ASTM B338-1991a 冷凝器用和热交换器用钛和钛合金无缝与焊接管50ASTM B339-1993 锡锭50ASTM B341M-1993 钢芯铝绞线(ACSR/AZ)用镀铝钢芯线(米制) 50ASTM B344-1992 电加热元件用拉制或轧制镍铬和镍铬铁合金丝50ASTM B345M-1992a 煤气和石油输送与管网分配系统用铝和铝合金无缝管和无缝挤压管(米制) 50ASTM B348-1993 钛和钛合金条材和方坯50ASTM B350-1993 核工来用锆和锆合金锭50ASTM B351-1992 核工业用热轧和冷加工锆和锆合金棒材和线材50ASTM B352-1992 核工业用锆和锆合金薄板、带材和中厚板材50ASTM B353-1991 核设施用形变锆和锆合金无缝管和焊接管60ASTM B355-1990 镀镍软态或退火铜线50ASTM B359M-1992 冷凝器及热交换器用铜与铜合金无缝翅片管(米制) 50ASTM B36/B36M-1991a 黄铜厚板、薄板、带材和轧制条材50ASTM B360-1988 限流用拉制硬态铜毛细管50ASTM B361-1992 工厂制造的形变铝和铝合金焊接配件50ASTM B364-1992 钽和钽合金锭50ASTM B365-1992 钽和钽合金棒材和线材50ASTM B369-1990b 铜镍合金铸件50ASTM B370-1988 建筑结构用铜薄板和带材50ASTM B371-1984a 铜锌硅合金棒材50ASTM B37-1992 钢铁生产用铝50ASTM B372-1992 铜和铜合金无缝矩形波导管50ASTM B373-1992a 电容器用铝箔50ASTM B379-1980(1987) 磷铜-精炼型锭50ASTM B386-1991(1992) 钼和钼合金中厚板、薄板、带材和箔材50ASTM B387-1990 钼和钼合金棒材和线材50ASTM B388-1987 双金属片用薄板和带材50ASTM B391-1989 铌和铌合金锭50ASTM B39-1979(1993) 镍50ASTM B392-1989 铌和铌合金扁材、棒材和线材50ASTM B393-1989 铌和铌合金带材、薄板和中厚板50ASTM B394-1989 铌和铌合金无缝和焊接管50ASTM B395M-1992 热交换器和冷凝器用铜和铜合金无缝U形弯管(米制) 60ASTM B396-1987 电气用5005-H19铝合金线50ASTM B397-1985(1992) 5005-H19铝合金同心绞合导线50ASTM B398M-1992 电气用6201-T81铝合金线(米制) 50ASTM B399M-1992 6201-T81铝合金同心绞合导线[米制]50ASTM B400-1992 1350铝紧密型同心绞合圆导线50ASTM B401-1992 紧密型钢芯同心绞合圆形铝导线(ACSR/COMP) 50ASTM B403-1990 镁合金熔模铸件50ASTM B404M-1992a 冷凝器和热交换器用铝或铝合金无缝翅片管(米制) 50ASTM B407-1993 镍铁铬合金无缝管50ASTM B408-1987 镍铁铬合金圆棒和异形棒50ASTM B409-1993 镍铁铬合金中厚板、薄板和带材50ASTM B411-1985 铜镍硅合金棒材和条材50ASTM B412-1987 铜镍硅合金线材50ASTM B413-1989 精炼银50ASTM B415-1992 冷拉包钢铝包丝50ASTM B416-1988 同心绞合包铝钢导线50ASTM B42-1992 标准规格的无缝铜管50ASTM B422-1991 铜铝硅钴合金、铜镍硅镁合金和铜镍铝镁合金薄板与带材50 ASTM B423-1990 镍铁铬钼铜合金(UNS N08825和N08221)无缝管50ASTM B424-1993 镍铁铬钼铜合金(UNS N08825和UNS N08221)中厚板、薄板和带材50 ASTM B425-1993 镍铁铬钼铜合金(UNS N08825和UNS N08221)圆棒和异形棒50 ASTM B427-1990 青铜合金齿轮铸件50ASTM B429-1992a 铝合金挤制结构管50ASTM B43-1991 标准规格的红色黄铜无缝管50ASTM B432-1991 包覆铜和铜合金中厚钢板50ASTM B434-1989 镍钼铬铁合金(UNS N10003)中厚板、薄板和带材50ASTM B435-1993 合金UNS N06002、UNS N06230和UNS R30556中厚板、薄板和带材50 ASTM B440-1983(1988) 镉50ASTM B441-1985 铜钴铍合金(UNS号C17500)和铜镍铍合金(UNS号C17510)棒材和条材50 ASTM B442-1980(1987) 化学法精炼的紫铜型锭50ASTM B443-1993 镍铬钼铌合金(UNS N06625)中厚板、薄板及带材50ASTM B444-1990 镍铬钼铌合金(UNS N06625)无缝管50ASTM B445-1987 镍铬铁铌钼钨合金(UNS N06102)无缝管50ASTM B446-1993 镍铬钼铌合金(UNS N06625)圆棒和异形棒50ASTM B447-1992a 焊接铜管50ASTM B451-1981(1986) 印刷电路和载波带用铜箔、带和薄板50ASTM B452-1988 电子工业用包铜钢丝50ASTM B453M-1988 铜锌铅合金(含铅黄铜)棒材(米制) 50ASTM B455-1991 铜锌铅合金(含铅黄铜)挤压型材50ASTM B462-2004 高温耐腐蚀用锻制或轧制的UNS NO6030、UNS NO6022、UNS NO6200、UNS NO8020、UNS NO8024、UNS NO8026、UNS NO8367、UNS NO10276、UNS N10665、UNS N10675和UNS R20033合金管法兰、锻制管件、阀门和零件标准规范60ASTM B463-1993 合金UNS N08020、UNS N08026和UNS N08024中厚板、薄板和带材50 ASTM B464-1993 合金UNS N08020、UNS N08024和UNS N08026标准尺寸焊接管(一般用途) 50ASTM B465-1990 铜铁合金中厚板、薄板、带和轧制棒50ASTM B466M-1986 铜镍合金无缝管(米制) 50ASTM B467-1988 铜镍合金焊接管50ASTM B468-1993 合金UNS N08020、N08024和N08026非标准尺寸焊接管(锅炉、热交换器和冷凝器用) 50ASTM B469-1988 承压用铜合金无缝管50ASTM B470-1990 电子设备连接线用焊合铜导线50ASTM B471-1993 UNS N08020、UNS N08026和UNS N08024镍合金圆形弹簧线材50 ASTM B47-1964(1990) 铜电车架空线50ASTM B472-1991a 供再锻造用的UNS N08020、UNS N08026、UNS N08024、UNS N08926和UNS N08367镍合金坯料及条材50ASTM B473-1991 UNS N08020、UNS N08026和UNS N08024镍合金条材及线材50ASTM B474-1987 镍合金UNS N08020、N08026和N08024电熔焊管50ASTM B475-1991 UNS N08020、UNS N08026和UNS N08024镍合金圆形编织用丝50 ASTM B476-1990 贵金属电触头材料一般要求50ASTM B477-1992 金银镍电触头合金50ASTM B479-1992a 软质包装隔离用退火铝和铝合金箔50ASTM B48-1992 电导体用矩形和方形软态裸铜线50ASTM B483M-92a 一般用途的铝和铝合金拉制管(米制) 50ASTM B488-1986 工程用金电镀层50ASTM B491/B491M-1992a 一般用途的铝和铝合金挤制圆管(米制) 50ASTM B49-1992 电气用再拉铜盘条50ASTM B495-1990 锆和锆合金锭50ASTM B496-1992 紧密型同心绞合圆形铜导线50ASTM B498M-1993 钢芯铝绞线(ACSR)用镀锌钢芯线(米制) 50ASTM B500-1992 钢芯铝绞线(ACSR)用镀锌、镀锌-5%铝-混合稀土合金和镀铝捻股钢芯50ASTM B501-1988 电子工业用镀银包铜钢丝50ASTM B502-1993 包铝钢芯铝导线用包铝钢芯线50ASTM B505-1991b 铜基合金连续铸件60ASTM B506-1981(1986) 建筑结构用包铜不锈钢薄板和带材50ASTM B508-1986 挠性金属软管用铜合金带材50ASTM B509-1977(1983) 对核用镍合金板的补充要求50ASTM B510-1977(1983) 核用镍合金棒和条的补充要求规范50ASTM B511-1993 镍铁铬硅合金条材及型材50ASTM B512-1987 镍铬硅合金(UNS N08830)坯料和条材50ASTM B513-1979(1985) 核用镍合金无缝管附加要求技术条件50ASTM B514-1985 镍铁铬合金焊管50ASTM B515-1990 合金UNS N08800和UNS N08810焊接管材50ASTM B516-1993 镍铬铁合金(UNS N06600)非标准尺寸焊接管材50ASTM B517-1993 镍铬铁合金(UNS N06600)标准尺寸焊管50ASTM B518-1987 镍铬铁铌钼钨合金(UNS N06102)圆棒及异形棒50ASTM B519-1992 镍铬铁铌钼钨合金(UNS N06102)中厚板、薄板和带材50ASTM B5-1989 电解精炼韧铜型锭50ASTM B520-1970(1988) 电子用镀锡包铜钢丝50ASTM B521-1992 钽和钽合金无缝与焊接管50ASTM B522-1990 金银铂电触头合金50ASTM B523-1992 锆和锆合金无缝与焊接管50ASTM B524M-1992 铝合金芯线同心绞合铝导线(ACAR,1350/6201)[米制]50ASTM B531-1990 电气用5005铝合金拉拔坯盘条50ASTM B534-1991 铜钴铍合金和铜镍铍合金中厚板、薄板、带材和轧制条材50ASTM B535-1987 镍铁铬硅合金(UNS N08330和UNS N08332)无缝管50ASTM B536-1993 镍铁铬硅合金(UNS N08330和UNS N08332)中厚板、薄板和带材50 ASTM B540-1991 钯电触头合金50ASTM B541-1989 金电触头合金50ASTM B543M-1991 热交换器用铜和铜合金焊接管(米制) 50ASTM B546-1987 镍铁铬硅合金(UNS N08330和UNS N08332)电熔焊管50ASTM B547-1992a 成形后电弧焊接的铝和铝合金圆管50ASTM B548-1982 压力容器用铝合金板超声检测方法和规范50ASTM B549-1988 包铝钢芯同心绞合铝导线50ASTM B550-1992 锆和锆合金条材与线丝材50ASTM B551-1992 锆和锆合金带材、薄板和中厚板50ASTM B552-1986 海水淡化工厂无缝和焊接铜镍管50ASTM B559-1988 电子工业用镀镍包铜钢丝50ASTM B561-1986 精炼铂50ASTM B562-1986 精炼金50ASTM B563-1989 钯银铜电触头合金50ASTM B564-2006 镍合金锻件标准规范35ASTM B566-1988(1993) 包铜铝线50ASTM B567-1987 β背散射法测定涂层厚度方法50ASTM B569-1986 热交换器管道用UNS号C26000黄铜窄薄带材50ASTM B570-1989 铜铍合金锻件和挤压件50ASTM B572-1987a 合金UNS N06002、UNS N06230和UNS R30556圆棒50ASTM B573-1989 镍钼铬铁合金(UNS N10003)圆棒50ASTM B574-1991 低碳镍钼铬和低碳镍铬钼合金圆棒50ASTM B575-1992 低碳镍钼铬和低碳镍铬钼合金中厚板、薄板和带材50ASTM B581-1993 镍铬铁钼铜合金圆棒50ASTM B582-1992 镍铬铁钼铜合金中厚板、薄板和带材50ASTM B584-1991a 一般用途的铜合金砂型铸件50ASTM B587-1988 焊接黄铜管60ASTM B589-1982(1987) 精炼钯50ASTM B591-1991 铜锌锡合金中厚板、薄板、带材和轧制条材50ASTM B592-1986 铜锌铝钴(或镍)合金中厚板、薄板、带材和轧制条材50ASTM B594-1982 航空用铝合金制品超声检测方法50ASTM B596-1989 金铜合金电触头材料50ASTM B599-1992 稳定化镍铁铬钼铌合金(UNS N08700)中厚板、薄板和带材50ASTM B601-1992 加工和铸造铜及铜合金状态代号施行方法50ASTM B603-1990 拉拔或轧制的电加热元件用铁铬铝合金50ASTM B606-1993 钢芯铝和铝合金导线用高强度镀锌钢芯线50ASTM B608-1988 铜合金焊接管60ASTM B609M-1991 电气用退火状态和中间状态的1350铝圆线(米制) 50ASTM B61-1990 蒸汽红黄铜或阀青铜铸件50ASTM B616-1991 精炼铑50ASTM B617-1983(1988) 电触头银币合金50ASTM B618-1992a 铝合金熔模铸件50ASTM B619-1992 镍和镍钴合金标准尺寸焊管50ASTM B6-1987(1992) 锌金属50ASTM B620-1993 镍铁铬钼合金(UNS N08320)中厚板、薄板和带材50ASTM B621-1989 镍铁铬钼合金(UNS N08320)圆棒50ASTM B62-2002 青铜或高铜黄铜铸件标准规范60ASTM B622-1993 镍和镍钴合金无缝管50ASTM B623-1993 火法精炼高电导率韧铜-精炼型锭50ASTM B624-1992 电子工业用高强度和高电导率铜合金线50ASTM B625-1993 合金UNS N08904、UNS N08925、UNS N08031、UNS N08932和UNS N08926中厚板、薄板和带材50ASTM B626-1993 镍和镍钴合金非标准尺寸焊接管材50ASTM B628-1983(1988) 银铜共晶电触头合金50ASTM B631-1988 银钨电触头材料50ASTM B632M-1992a 轧制铝合金踏板(米制) 50ASTM B638-1992 太阳热吸收器用铜及铜合金镶板50ASTM B639-1992 高温用弥散硬化含钴合金(UNS R30155和UNS R30816)条材、圆棒、锻件和锻坯50ASTM B640-1992 空调和制冷设备用铜和铜合金焊管60ASTM B641-1992 无缝和焊接铜配管(D类) 50ASTM B642-1988 铜合金UNS号C21000焊接水管50ASTM B643-1990 铜铍合金无缝管50ASTM B644-1988 铜合金添加剂50ASTM B649-1993 Ni-Fe-Cr-Mo-Cu低碳合金(UNS N08904)和Ni-Fe-Cr-Mo-Cu-N低碳合金(UNS N08925、UNS N08031和UNS N08926)异形棒及线材50ASTM B652-1992 铌铪合金锭50ASTM B654-1992 铌铪合金箔材、薄板、带材和中厚板50ASTM B655-1992 铌铪合金条材、棒材和线材50ASTM B658-1992 锆和锆合金无缝与焊接管50ASTM B66-1990a 机车磨损件用青铜铸件毛坯50ASTM B662-1989 银钼电触头材料50ASTM B663-1989 银-碳化钨电触头材料50ASTM B664-1990 80%银-20%石墨滑动接触材料50ASTM B668-1989 合金UNS N08028无缝非标准尺寸管材50ASTM B669-1989 铸造和压铸件用锌-铝合金型锭50ASTM B670-1993 高温用沉淀硬化镍合金(UNS N07718)中厚板、薄板和带材50ASTM B671-1981(1987) 精炼铱50ASTM B67-1990 车辆及煤水车用镶轴瓦滑动轴承50ASTM B672-1985 镍铁铬钼铌稳定化合金(UNS N08700)异形棒和线材50ASTM B673-1991 合金UNS N08904、N08925和UNS N08926标准尺寸焊管50ASTM B674-1991 合金UNS N08904、UNS N08925和UNS N08926非标准尺寸焊接管材50 ASTM B675-1990a 合金UNS N08366和UNS N08367标准尺寸焊管50ASTM B676-1990 合金UNS N08366和UNS N08367非标准尺寸焊接管材50ASTM B677-1991 合金UNS N08904、UNS N08925和UNS N08926无缝管50ASTM B679-1991 工程用钯电镀层50ASTM B682-1981(1991) 电导线的标准米制规格50ASTM B683-1990 纯钯电触头材料50ASTM B684-1992 铂铱电触头材料50ASTM B685-1990 钯铜电触头材料50ASTM B686-1992a 高强度铝合金铸件50ASTM B687-1988 黄铜、铜和镀铬管焊纹接头50ASTM B688-1993 铬镍钼铁(UNS N08366和UNS N08367)中厚板、薄板和带材50ASTM B68M-1992 光亮退火无缝铜管(米制) 50ASTM B690-1993 铁镍铬钼合金(UNS N08366和UNS N08367)无缝管50ASTM B691-1993 铁镍铬钼合金(UNS N08366和UNS N08367)棒材、条材和线材50 ASTM B69-1992 轧制锌材50ASTM B692-1990 75%银-25%石墨滑动接触材料50ASTM B693-1991 银镍电触头材料50ASTM B694-1986 电缆屏蔽用铜、铜合金和包铜不锈钢薄板和带材50ASTM B698-1991 铜及铜合金无缝与焊接卫生管道与管材50ASTM B701-1991 钢芯同心绞合自减振铝导线(ACSR/SD) 50ASTM B702-1988 铜钨电触头材料50ASTM B704-1991 合金UNS N06625和UNS N08825非标准尺寸焊管50ASTM B705-1982(1990) 镍合金(UNS N06625和N08825)标准尺寸焊管50ASTM B706-1988 铜合金(UNS号C69100)无缝管50ASTM B707M-1988 无缝铜水管(特殊用途)(米制) 50ASTM B708-1992 钽和钽合金中厚板、薄板和带材50ASTM B709-1993 铁镍铬钼合金(UNS N08028)中厚板、薄板和带材50ASTM B710-1987 镍铁铬硅合金标准尺寸焊管50ASTM B711-1988 钢芯同心绞合铝合金导线(AACSR)(6201) 50ASTM B716M-1992 焊接铜水管(米制) 50ASTM B717-1984(1991) 精炼钌50ASTM B718-1992 镍铬钼钴钨铁硅合金(UNS N06333)中厚板、薄板和带材50ASTM B719-1983(1990) 镍铬钼钴钨铁硅合金(UNS N06333)棒材50ASTM B720-1993 UNS N08310合金非标准尺寸无缝管50ASTM B722-1983a 镍铬钼钴钨铁硅合金(UNS N06333)无缝管50ASTM B723-1983(1990) 镍铬钼钴钨铁硅合金(UNS N06333)标准尺寸焊管50ASTM B725-1993 镍(UNS N02200/UNS N02201)镍铜合金(UNS N04400)标准尺寸焊管50 ASTM B726-1991 镍铬钼钴钨铁硅合金(UNS N06333)非标准尺寸焊管50ASTM B729-1991 镍合金UNS N08020、N08026和N08024无缝管50ASTM B730-1993 镍(UNS N02200/UNS N02201)镍铜合金(UNS N04400)非标准尺寸焊管50 ASTM B731-1991 60%钯-40%银电触头材料50ASTM B736-1992a 电缆用铝、铝合金和包铝钢屏蔽带材50ASTM B738-1984(1988) 电导体用细铜线多股绞合和绳多股绞合铜导线" 50ASTM B739-1993 镍铁铬硅合金非标准尺寸焊管50ASTM B740-1991 铜镍锡亚稳合金带材50ASTM B742-1990 纯银电触头加工材50ASTM B743-1992a 无缝铜盘管50ASTM B744/B744M-1985(1990) 波纹铝管用铝合金薄板50ASTM B745/B745M-1992 下水道与排水管用波纹铝管50ASTM B746/B746M-1989a 现场拴接管道、管拱和拱用的铝合金波纹结构板50ASTM B747-1989 铜锆合金薄板和带材50ASTM B753-1986 双金属片组元用合金50ASTM B755-1993 镍铬钼钨合金(UNS N06110)中厚板、薄板和带材50ASTM B756-1993 镍铬钼钨合金(UNS N06110)棒材和条材50ASTM B757-1990 镍铬钼钨合金(UNS N06110)标准尺寸焊管50ASTM B758-1986 镍铬钼钨合金(UNS N06110)非标准尺寸焊管50ASTM B759-1986 镍铬钼钨合金(UNS N06110)无缝管50ASTM B75M-1992a 无缝铜管(米制) 50ASTM B760-1986(1993) 钨中厚板、薄板和箔材50ASTM B763-1990 阀门用铜合金砂型铸件50ASTM B768-1990 铜钴铍合金带材和薄板50ASTM B770-1990 一般用途的铜铍合金砂型铸件50ASTM B774-1987(1993) 低熔点合金50ASTM B776-1991 铪和铪合金带、薄板及中厚板50ASTM B777-1987(1993) 高密度钨基金属50ASTM B778-1992 型线紧密同心绞合铝导线(AAC/TW) 50ASTM B779-1991 钢芯型线紧密同心绞合铝导线(ACSR/TW) 50ASTM B780-1987 75%-24.5%铜-0.5%镍电触头合金50ASTM B784-1988 绝缘电缆用改进型同心绞合铜导线50ASTM B785-1988 绝缘电缆用改进型紧密圆形同心绞合铜导线50ASTM B786-1988 后继绝缘用19线外层搭配单向绞合1350铝导线50ASTM B787-1988 后继绝缘用19线外层搭配单向绞合铜导线50ASTM B800-1988 电气用退火和中间状态的8000系列铝合金线50ASTM B801-1988 后继加包皮或绝缘用的8000系列铝合金同心绞合导线50ASTM B80-1991 镁合金砂型铸件60ASTM B802-1989 钢芯铝绞线(ACSR)用锌-5%铝-混合稀土合金镀层钢芯钢丝50 ASTM B803-1989 钢芯铝和铝合金绞合导线用高强度锌-5%铝-混合稀土合金镀层钢芯钢丝50ASTM B804-1989 UNS N08367合金标准尺寸焊管50ASTM B805-1990 UNS N07716和UNS N07725沉淀硬化镍合金条材和线材50ASTM B806-1990 一般用途的铜合金金属型铸件50ASTM B811-1990 核反应堆燃料包壳用形变锆合金无缝管60ASTM B813-1991 铜和铜合金管材用的液态焊剂及焊膏50ASTM B814-1991 镍铬铁钼钨合金(UNS N06920)中厚板、薄板和带材50ASTM B815-1991 钴-铬-镍-钼-钨合金(UNS R31233)棒材50ASTM B818-1991 钴-铬-镍-钼-钨合金(UNS R31233)中厚板、薄板和带材50ASTM B819-1992 医用气体装置用无缝铜管50ASTM B8-1990 硬态、半硬态或软态同心绞合铜导线50ASTM B824-1992 铜合金铸件一般要求50ASTM B85-1992a 铝合金压铸件50ASTM B88M-1992 无缝铜水管(米制) 50ASTM B90/B90M-1993 镁合金薄板和厚板50ASTM B91-1992 镁合金锻件50ASTM B9-1990 青铜电车架空线50ASTM B92/B92M-1989 重熔用镁锭及镁棒50ASTM B93/B93M-1992 砂型铸件、永久型铸件及压铸件用镁合金锭50ASTM B94-1992 镁合金压铸件50ASTM B96-1992 一般用途及压力容器用的铜硅合金厚板、薄板、带材和轧条50ASTM B98M-1984 铜硅合金棒材、条材和型材(米制) 50ASTM B99M-1986a 一般用途的铜硅合金线材(米制) 50。

关于电镀层是铜镍铬和电镀层是镍铬的规范标准1.范围1.1 这个规范包含了几种类型和几种等级的电镀层的要求,镀在钢铁上的电镀层是由铜,镍,铬组成的,或者是由镍,铬组成,镀在铜或者是铜合金上的电镀层是由镍,铬组成,镀在锌合金上的电镀层是由由铜,镍,铬组成的,这些电镀层是为了保护底层的STEP金属不受腐蚀,所以说在表层面或者内部面镀上电镀层是非常重要的。

提供五种等级的电镀层来满足不同状态下的要求,这些电镀层在很大程度上能够表现出令人满意的性能,即使是破坏已经达到:非常非常严重的,非常严重的,严重的,中度的,轻微的。

关于这些状态的定义和典型的事例在附录XI中可以找到。

1.2如下警告仅仅适用于在附录X2,X3,X4中关于这一规范的测试方法:这个标准并不是涉及到了所有相关的安全用法。

要建立一个合理的规则和在使用之前决定这个规则限制的实用性是标准使用者的职责。

提示1—ISO标准中的1456和1457并不是一种要求,但是可以作为其他消息的参考。

2.参考文档2.1 ASTM标准B117 是关于盐水喷雾测试器械的操作规则B183 是关于电镀中低碳合金镀层的准备工作的规则B242 是关于电镀中高碳合金镀层的准备工作的规则B252 是关于电镀和镀层转换中锌合金拉模铸造的准备工作的指导性建议B253 是关于电镀中铝合金镀层准备工作的指导性建议B254 是关于不锈钢上电镀层准备工作的规则B281 是关于电镀和镀层转换中铜和铜合金准备工作的规则B287 是关于醋酸盐水喷雾测试的方法B320 是关于电镀中铁铸造准备工作的规则B368 是关于加速铜化的醋酸盐水喷雾测试的方法B380 是关于通过(corrodkote)程序来进行电镀装饰层的腐蚀测试的方法B487 是关于通过使用显微镜来检验金属以及镀层横断面来判断氧化物厚度的测试方法B499 是关于通过磁力效应来检测电镀层厚度的测试方法,这种磁力效应是:有磁力的底层金属上镀有没有磁力的镀层。

ASTM名称:B456-95铜/镍/铬和镍/铬电沉积镀层标准规范此标准以固定的名称B456发布,名称后面的数字表示最初采用或最后修订的年份,括号里的数字表示最近重新核准的年份,上标(ε)表示最后修订或再次核准的编辑变更。

此标准已通过国防部的应用核准,有关国防部采纳并发布的确切年份参见规范与标准中DOD索引。

1.范围对于那些重要的金属表面以及重要金属表面的防腐保护,此规范涵盖了几种形式与级别的电沉积物与对应金属或合金的具体要求,这些电沉积物与对应金属或合金包括:钢表面铜镍铬或镍铬镀层、铜和铜合金表面镍铬镀层以及锌合金表面铜镍铬镀层,与希望得到满意保护性能状态相适应的五种镀层级别为:极度恶劣、非常恶劣、恶劣、中度、轻度,这些保护性能的定义和典型例子见附录X1。

以下危险警戒仅适合于试验方法部分此规范中的附录X2,X3及X4中,此标准不声明任何应用中可能涉及到的有关安全方面的问题,使用前,建立适宜的安全和健康规范并确定规则限度的适用性乃标准使用者的责任。

注释1——ISO标准1456和1457不是必需的,但可作为附加信息的参考。

1.参考文献ASTM标准:B117 操作盐雾试验装置实验B183 电镀用低碳钢配制实验B242 电镀用高碳钢配制实验B252 电镀和电镀层转换锌合金冲模铸造的配制指导B253 电镀用铝合金的配制指导B281 用于电镀和电镀层转换时铜和铜基合金的配制实验B287 醋酸盐雾试验方法B320 铸铁电镀的配制试验B368 铜催化醋酸盐雾试验方法B380 Corrodkote 工艺装饰电沉淀镀层腐蚀试验方法B487 交叉部分显微镜检测的金属和氧化物镀层厚度的测量方法B499 通过磁性方法测得的磁性基底金属表面非磁性镀层的厚度测量之试验方法B504 电量分析法所获金属镀层厚度测量之试验方法B530 磁性方法所获得的镀层厚度测量之试验方法:磁性与非磁性基底表面电沉积镍镀层B537 暴露于大气环境中的电镀板的等级实验B554 非金属基底表面金属镀层厚度测量指导B568 X射线分光光度计所测镀层厚度试验方法B571 金属镀层附着力试验方法B602 金属和无机镀层物的特征取样试验方法B659 金属和无机镀层厚度测量指导B697 电沉积金属和无机镀层检测取样计划的选择指导B762 金属和无机镀层的多种取样方法B764 同时段多层镍沉积物中单层厚度与电气化学电位测定的试验方法D1193 试剂水的规格D3951商业包装惯例E50 装置、试剂和金属的化学分析安全措施的实验A.铜、锌和铝基底及它的合金B.注释3和4,见第6节ISO标准ISO 1456金属镀层——镍铬与铜镍铬的电沉积镀层ISO 1457金属镀层——铁或钢表面铜镍铬镀层3.术语定义重要表面——对外观或正常组装位置上物件的适用性而言,通常必需为可见的表面(直接的或映射的),或因为这些表面而产生组装物件上损坏可见表面的腐蚀性产品,必要时,重要表面应由购买商指定并表明于零件图上或由适当的标记性样本予以提供。

Corrosion Protective Coatings Zinc, Aluminum/Inorganic Type Scheduled for Deletion. Don’t Use on New Designs1 ScopeThis standard covers the basic requirements for a corrosion protective coating system which is derived from the application of an aqueous solution containinguniformly dispersed zinc platelets or flake, chromates and proprietary inorganic material. The coating is then top coated with an aqueous based sealer compound. The sealer may be unpigmented (clear) or pigmented with a color (black, blue, etc.). Parts top coated with clear sealer shall have a metallic gray appearance. Parts to be top coated with a color pigmented sealer shall be specified (Example, GM6173M black).1.1These coatings are especially suitable for externally and internally threaded and nonthreaded ferrous parts which are not adversely affected by baking temperatures in the range of 290 to 325 C. Hydrogen embrittlement is not induced by this coating process, however due diligence is required in the control of hydrogen during cleaning/pretreatment.This finish is suitable for spring or other high hardness applications.1.2This coating system shall be free of chromium. The final product shall conform to the requirements of GMW3059.1.3Don’t use this coating on new designs. ContactMaterials Engineer for the substitute coating.1.4Use of this finish on threaded surface and/or bearing surface of joints could affect the torque- tension relationship. It is recommended that a torque-tension study of the fastener joint be performed before releasing this finish on a new application.2 References Note: Only the latest approved standards are applicable unless otherwise specified.2.1 Normative.ASTM B499 ASTM B568SAE/UCAR-12.2 GM.GM4298P GM9064PGM9071P GM9540PGMW30593 Requirements3.1 Appearance and Cure.Coating shall have a uniform appearance free from tears and other discontinuities. The coating shall be thoroughly cured.3.1.1Complete cure is monitored by the appearance of a yellow color when one to four drops of concentrated ammonium hydroxide (NH4OH) are placed on the surface of a coated part before the inorganic sealer coat or top coat are applied (at room temperature) and left for 10 to 30 s.3.1.2Unpigmented sealer presence can be detected by placing the coated part under a standard black light (ultra violet) and observing an orange fluorescent color on the surface of the part.3.2 Coating Weight and Thickness.The coating shall not adversely affect the function of the specific part nor shall the coating in threads of threaded parts have an adverse effect on normal installation and removal practices.Note: The maximum thickness of coating which may be applied to threads on threaded products is limited by the basic thread size. Where greater thickness is necessary to meet the requirements of this specification, threads may be produced undersized (before coating) to accommodate the greater thickness, provided the finished product (after coating) meets all specified mechanical properties when tested with a nut (on opposite fastener) in the upper half of the dimensional limits of the nut. Where mechanical properties are not specified, undersizing is subject to approval by engineering.©Copyright June2001General Motors Corporation All Rights ReservedJune 2001 Originating Department:North American Engineering Standards,Records and Documentation Page 1 of 3GM6173M GM ENGINEERING STANDARDS3.2.1Coating thickness on nonthreaded parts shall be minimum basecoat of 5.5 m as measured by magnetic induction(ASTM B499) or x-ray fluorescence (ASTM B568). This relates to acoating mass of 20 g/m2.Note: A minimum of three readings per part shall be averaged and monitored by spc.3.3Unless otherwise agreed, the coating on parts finished under this specification shall be applied by either one of three methods:a. Dip-Spin Method. Two (2) coats ofthe zinc flake/chromate compound followed by one coat of sealer.b. Dip-Drain Method. One (1) coat ofthe zinc flake/chromate compound followed by the one coat of sealer.c. Spray Method. One (1) coat of thezinc flake/chromate compound followed by one coat of sealer.If the pigmented sealer is used, two coats may be used to achieve a satisfactory appearance.3.4 Corrosion Resistance.Parts coated/plated to this specification shall be capable of withstanding neutral salt spray (NSS) testing per GM4298P for a minimum of 480 h with no red rust on significant surfaces (3.5.4 and3.5.5).The corrosion testing of the threaded fasteners must follow the procedures as outlined in SAE/USCAR1.3.4.1For normal production process, NSS test shall be part of applicator’s statistical process control to ensure that the parts meet the corrosion resistance requirements.3.4.2A periodic NSS test of the parts being processed on each line running this coating shall be conducted using sample size of three pieces minimum per line per shift. 3.4.3Parts must be NSS tested per GM4298P or SAE/USCAR1 to meet the corrosion resistance requirements on significant surfaces per 3.4 for initial approval of the finish, applicators and PPAP submissions. NSS test need not to be completed prior to shipment of parts.3.4.4Significant surfaces for test evaluation include, but are not limited to, fastener head, socket recess, sems washer and external nut surface. Sharp edges are excluded. The significant surfaces on threaded fasteners are exposed surfaces, excluding threads when the fastener is in installed position.3.4.5Significant surfaces on parts other than threaded fasteners shall be all surfaces excluding sharp edges.3.4.6 Accelerated Corrosion.Coated parts shall be accelerated corrosion tested to failure per GM9540P for initial approval of finish material, applicator and PPAP submissions. Note: The coating to this specificationshall be exposed per GM9540P, test duration 16 cycles. After exposure, there shall be no red rust on significant surfaces.3.5 Flexibility and Chip Resistance.Coating shall withstand the normal extension and compression of springs and the normal flexing encountered by spring clips during assembly in the end product, without evidence of flaking or loss of adhesion to base metal. Also, it shall withstand normal handling and storage conditions without chipping, flaking or other coating damage.3.6 Adhesion Characteristics.Parts coated to these specifications shall show no evidence of blistering or other appearance changes after 96 h exposure to humidity testing. Parts shall show no more than 3.0 mm total peel back from the intersection of scribed lines when tape tested after a 10 minute recovery period following exposure per GM9071P. No other peeling under the tape is permitted, a minimum sample size of three shall be used for this test.©Copyright June2001General Motors Corporation All Rights ReservedPage 2 of 3 June 2001GM ENGINEERING STANDARDS GM6173MNote: This test is not applicable to fasteners andsprings. Where applicable, this test is required for initial approval of finish and for PPAP submission and yearly thereafter.3.7 Torque-Tension Requirements.Machined threaded fasteners M6 and larger shall be subject to torque-tension monitoring through the use of surrogate M10 x 1.5 test bolts. TenTable 1: Torque Tension (10) surrogate bolts shall be processed with theproduction parts. A minimum of one set of ten bolts per finish line per shift shall be monitored per GM9064P. The six sigma torque-range must be within the listed range (see Table 1). Test results shall be maintained in file to be submitted when required by GM.4 Initial Source ApprovalNo shipment shall be made by any supplier until representative initial production samples have been approved by engineering as meeting the requirements of this specification.4.1Completed copies of the Material Safety Data Sheet meeting GM information requirements must be submitted with any new submissions or whenever a composition change has occurred.4.2 Restricted an Reportable Substances for Parts.All materials supplied to this specification must comply with the requirements listed in GMW3059, Restricted and Reportable Substances for Parts.5 Inspection and RejectionAll shipments of material or parts under contract or purchase order manufactured to this specification shall be equivalent in every respect to the initial samples approved by engineering. There shall be no changes in either formulation or manufacturing processes permitted without prior notification and approval by engineering. Lack of notification by the supplier constitutes grounds for rejection of any shipment. While samples may be taken fromincoming shipments and checked for conformance to this specification, the supplier shall accept the responsibility for incoming shipments meeting this specification without dependence upon purchaser’s inspection.6 Approved SourcesEngineering qualification of an approved source is required for this specification. Only sources listed in the GM Corporate Materials File under this specification number have been qualified by engineering as meeting the requirements of this specification. Sources are available through the on-line MATSPC System.7 Release and Revisions7.1 Release.This standard was issued in September 1975.7.2 Revisions.©Copyright June2001General Motors Corporation All Rights ReservedPage 3 of 3 June 2001。

ASTM名称:B456-95铜/镍/铬和镍/铬电沉积镀层标准规范此标准以固定的名称B456发布,名称后面的数字表示最初采用或最后修订的年份,括号里的数字表示最近重新核准的年份,上标(ε)表示最后修订或再次核准的编辑变更。

此标准已通过国防部的应用核准,有关国防部采纳并发布的确切年份参见规范与标准中DOD索引。

1.范围1.1对于那些重要的金属表面以及重要金属表面的防腐保护,此规范涵盖了几种形式与级别的电沉积物与对应金属或合金的具体要求,这些电沉积物与对应金属或合金包括:钢表面铜镍铬或镍铬镀层、铜和铜合金表面镍铬镀层以及锌合金表面铜镍铬镀层,与希望得到满意保护性能状态相适应的五种镀层级别为:极度恶劣、非常恶劣、恶劣、中度、轻度,这些保护性能的定义和典型例子见附录X1。

1.2以下危险警戒仅适合于试验方法部分此规范中的附录X2,X3及X4中,此标准不声明任何应用中可能涉及到的有关安全方面的问题,使用前,建立适宜的安全和健康规范并确定规则限度的适用性乃标准使用者的责任。

注释1——ISO标准1456和1457不是必需的,但可作为附加信息的参考。

1.参考文献2.1 ASTM标准:B117 操作盐雾试验装置实验B183 电镀用低碳钢配制实验B242 电镀用高碳钢配制实验B252 电镀和电镀层转换锌合金冲模铸造的配制指导B253 电镀用铝合金的配制指导B281 用于电镀和电镀层转换时铜和铜基合金的配制实验B287 醋酸盐雾试验方法B320 铸铁电镀的配制试验B368 铜催化醋酸盐雾试验方法B380 Corrodkote 工艺装饰电沉淀镀层腐蚀试验方法B487 交叉部分显微镜检测的金属和氧化物镀层厚度的测量方法B499 通过磁性方法测得的磁性基底金属表面非磁性镀层的厚度测量之试验方法B504 电量分析法所获金属镀层厚度测量之试验方法B530 磁性方法所获得的镀层厚度测量之试验方法:磁性与非磁性基底表面电沉积镍镀层B537 暴露于大气环境中的电镀板的等级实验B554 非金属基底表面金属镀层厚度测量指导B568 X射线分光光度计所测镀层厚度试验方法B571 金属镀层附着力试验方法B602 金属和无机镀层物的特征取样试验方法B659 金属和无机镀层厚度测量指导B697 电沉积金属和无机镀层检测取样计划的选择指导B762 金属和无机镀层的多种取样方法B764 同时段多层镍沉积物中单层厚度与电气化学电位测定的试验方法D1193 试剂水的规格D3951商业包装惯例E50 装置、试剂和金属的化学分析安全措施的实验A.铜、锌和铝基底及它的合金B.注释3和4,见第6节2.2 ISO标准ISO 1456金属镀层——镍铬与铜镍铬的电沉积镀层ISO 1457金属镀层——铁或钢表面铜镍铬镀层3.术语3.1 定义3.1.1 重要表面——对外观或正常组装位置上物件的适用性而言,通常必需为可见的表面(直接的或映射的),或因为这些表面而产生组装物件上损坏可见表面的腐蚀性产品,必要时,重要表面应由购买商指定并表明于零件图上或由适当的标记性样本予以提供。

A S T M名称:B456-9 5铜/镍/铬和镍/铬电沉积镀层标准规范此标准以固定的名称B456发布,名称后面的数字表示最初采用或最后修订的年份,括号里的数字表示最近重新核准的年份,上标(ε)表示最后修订或再次核准的编辑变更。

此标准已通过国防部的应用核准,有关国防部采纳并发布的确切年份参见规范与标准中DOD 索引。

1.范围1.1对于那些重要的金属表面以及重要金属表面的防腐保护,此规范涵盖了几种形式与级别的电沉积物与对应金属或合金的具体要求,这些电沉积物与对应金属或合金包括:钢表面铜镍铬或镍铬镀层、铜和铜合金表面镍铬镀层以及锌合金表面铜镍铬镀层,与希望得到满意保护性能状态相适应的五种镀层级别为:极度恶劣、非常恶劣、恶劣、中度、轻度,这些保护性能的定义和典型例子见附录X1。

1.2以下危险警戒仅适合于试验方法部分此规范中的附录X2,X3及X4中,此标准不声明任何应用中可能涉及到的有关安全方面的问题,使用前,建立适宜的安全和健康规范并确定规则限度的适用性乃标准使用者的责任。

注释1——ISO标准1456和1457不是必需的,但可作为附加信息的参考。

1.参考文献2.1ASTM标准:B117操作盐雾试验装置实验B183电镀用低碳钢配制实验B242电镀用高碳钢配制实验B252电镀和电镀层转换锌合金冲模铸造的配制指导B253电镀用铝合金的配制指导B281用于电镀和电镀层转换时铜和铜基合金的配制实验B287醋酸盐雾试验方法B320铸铁电镀的配制试验B368铜催化醋酸盐雾试验方法B380Corrodkote工艺装饰电沉淀镀层腐蚀试验方法B487交叉部分显微镜检测的金属和氧化物镀层厚度的测量方法B499通过磁性方法测得的磁性基底金属表面非磁性镀层的厚度测量之试验方法B504电量分析法所获金属镀层厚度测量之试验方法B530磁性方法所获得的镀层厚度测量之试验方法:磁性与非磁性基底表面电沉积镍镀层B537暴露于大气环境中的电镀板的等级实验B554非金属基底表面金属镀层厚度测量指导B568X射线分光光度计所测镀层厚度试验方法B571金属镀层附着力试验方法B602金属和无机镀层物的特征取样试验方法B659金属和无机镀层厚度测量指导B697电沉积金属和无机镀层检测取样计划的选择指导B762金属和无机镀层的多种取样方法B764同时段多层镍沉积物中单层厚度与电气化学电位测定的试验方法D1193试剂水的规格D3951商业包装惯例E50装置、试剂和金属的化学分析安全措施的实验B.注释3和4,见第6节2.2ISO标准ISO1456金属镀层——镍铬与铜镍铬的电沉积镀层ISO1457金属镀层——铁或钢表面铜镍铬镀层3.术语3.1定义3.1.1重要表面——对外观或正常组装位置上物件的适用性而言,通常必需为可见的表面(直接的或映射的),或因为这些表面而产生组装物件上损坏可见表面的腐蚀性产品,必要时,重要表面应由购买商指定并表明于零件图上或由适当的标记性样本予以提供。

ASTM名称:B456-95铜/镍/铬和镍/铬电沉积镀层标准规范此标准以固定的名称B456发布,名称后面的数字表示最初采用或最后修订的年份,括号里的数字表示最近重新核准的年份,上标(ε)表示最后修订或再次核准的编辑变更。

此标准已通过国防部的应用核准,有关国防部采纳并发布的确切年份参见规范与标准中DOD索引。

1.范围对于那些重要的金属表面以及重要金属表面的防腐保护,此规范涵盖了几种形式与级别的电沉积物与对应金属或合金的具体要求,这些电沉积物与对应金属或合金包括:钢表面铜镍铬或镍铬镀层、铜和铜合金表面镍铬镀层以及锌合金表面铜镍铬镀层,与希望得到满意保护性能状态相适应的五种镀层级别为:极度恶劣、非常恶劣、恶劣、中度、轻度,这些保护性能的定义和典型例子见附录X1。

以下危险警戒仅适合于试验方法部分此规范中的附录X2,X3及X4中,此标准不声明任何应用中可能涉及到的有关安全方面的问题,使用前,建立适宜的安全和健康规范并确定规则限度的适用性乃标准使用者的责任。

注释1——ISO标准1456和1457不是必需的,但可作为附加信息的参考。

1.参考文献ASTM标准:B117 操作盐雾试验装置实验B183 电镀用低碳钢配制实验B242 电镀用高碳钢配制实验B252 电镀和电镀层转换锌合金冲模铸造的配制指导B253 电镀用铝合金的配制指导B281 用于电镀和电镀层转换时铜和铜基合金的配制实验B287 醋酸盐雾试验方法B320 铸铁电镀的配制试验B368 铜催化醋酸盐雾试验方法B380 Corrodkote 工艺装饰电沉淀镀层腐蚀试验方法B487 交叉部分显微镜检测的金属和氧化物镀层厚度的测量方法B499 通过磁性方法测得的磁性基底金属表面非磁性镀层的厚度测量之试验方法B504 电量分析法所获金属镀层厚度测量之试验方法B530 磁性方法所获得的镀层厚度测量之试验方法:磁性与非磁性基底表面电沉积镍镀层B537 暴露于大气环境中的电镀板的等级实验B554 非金属基底表面金属镀层厚度测量指导B568 X射线分光光度计所测镀层厚度试验方法B571 金属镀层附着力试验方法B602 金属和无机镀层物的特征取样试验方法B659 金属和无机镀层厚度测量指导B697 电沉积金属和无机镀层检测取样计划的选择指导B762 金属和无机镀层的多种取样方法B764 同时段多层镍沉积物中单层厚度与电气化学电位测定的试验方法D1193 试剂水的规格D3951商业包装惯例E50 装置、试剂和金属的化学分析安全措施的实验A.铜、锌和铝基底及它的合金B.注释3和4,见第6节ISO标准ISO 1456金属镀层——镍铬与铜镍铬的电沉积镀层ISO 1457金属镀层——铁或钢表面铜镍铬镀层3.术语定义重要表面——对外观或正常组装位置上物件的适用性而言,通常必需为可见的表面(直接的或映射的),或因为这些表面而产生组装物件上损坏可见表面的腐蚀性产品,必要时,重要表面应由购买商指定并表明于零件图上或由适当的标记性样本予以提供。

4.分类此规范中根据工作条件指定了五种镀层级别,由包含的分类数定义了几种镀层类型工作条件数1 工作条件数表示相应镀层级别下暴露的严重程度SC5 极度恶劣SC4 非常恶劣SC3 恶劣SC2 中度SC1 轻度相应于多种工作条件数的几种典型工作条件列于附录X1中镀层分类数——镀层分类数包括:基本金属(或合金中主要金属)的化学符号后面加一斜线,不锈钢除外,在这种情况下,表示方法为SS 后面加规定的AISI数再加斜线,即SS463/铜的化学符号(Cu)(若铜应用其中)千分尺测得的表示铜镀层的最小厚度数目(若铜被应用)表示铜沉淀型式的小写字母,(若铜被应用)(见节和节)镍的化学符号(Ni)千分尺测得的表示镍镀层的最小厚度数目表示镍沉淀型式的小字母(见节和节)铬的化学符号(Cr)表示铬沉淀的字母和千分尺测得的最小厚度量(见节和节)表示分类的符号——镀层分类数中使用下列小写字母以描述镀层类型a ——酸性池中延展性的铜沉积物b ——完全光亮条件下单层镍沉积物p ——需达到完全光亮程度而磨光的暗的或半明亮镍d ——双层或三层镍镀层r ——正规(即常规的)铬mc ——微裂铬mp ——微孔铬完全分类数目的例子——一个由15μm最小量(柔软酸)铜加25μm最小量(双重)镍加μm最小量(微裂的)铬组成的钢表面镀层所具有的分类数如下:Fe/Cu15a Ni25d Cr mc(见节和节有关符号的说明)表2:钢表面镍铬镀层注释1——试验结果表明,有关常规铬的分类数目所描述的镀层系统是否适宜SC4和SC3,这里存有一些疑问注释2——采购商许可之下,铜可应用于镍之内层位置,但是,它不可用于指定镍层的任何部分的代替者,B. 工作条件中,P或d镍或可被b镍所替代,在工作条件中 mc铬和mp镍或可被r铬所替代表4:锌合金表面铜镍铬镀层注释——试验结果表明,如下声明存有一些疑问,有关常规铬的分类数所描述的镀层系统是否适B.工作条件和1中,P或d镍或可被b镍所替代,工作条件中,mc和mp铬或可被r铬所替代5.定购信息按照此标准定购电镀物品时,购买者必须声明如下信息:此标准的ASTM名称数需求的具体镀层的分类数或基底材料和工作条件数表明条件必需的承受能力的程度,如果工作条件数而不是分类数被提出,那么制造商可免于提供任何形式的与具体工作条件数一致的分类数所指明的镀层物,见表或5,一旦要求,制造商必须告知购买者所用镀层的分类数。

表面要求,如明亮,灰暗或光泽的,做为选择购买商必须提供或核准所需表面处理要求或表面处理范围的样品。

重要表面,应显示于零件图面上,或者,由适当带有标识符的样品提供表示。

(见)支架重要表面位置或接触标记,这些标识是不可避免的。

(见)表5 :铜或铜合金表面镍铬镀层注释——虽然分类数满意于各种工作条件数,对于抗腐蚀性能力而言,系统使用细微不连继铬通常优于使B. 工作条件和1中,P或d镍或可代替b镍,在工作条件中,mc或mp铬或可替代r铬非重要表面的缺陷的许可限度非标准评估的延展度(见)腐蚀试验后表面恶化的许可限度(见)取样方法和容可度(见节7)节中给定的限度内按照试验方法B764测定的镍层之间电化学电位差异的最小值粘附力试验——应用的粘附力试验(见)6.产品要求可视缺陷电镀物品重要表面不得有明显可见的电镀缺陷,比如砂眼、凹点、粗糙不平、裂纹以及未镀区域,亦不应有污痕及变色现象,物品上可见的接触印痕是不可避免的,但这些痕迹的位置须由购买商指定,电镀物品必须干净且不应有损伤现象。

基底金属表面的缺陷,如擦伤、孔隙含有的绝缘物、轧制和冲模标记、遮掩部位和裂痕等,或可影响表面镀层性能,尽管存在最好的电镀实验先例,因此,起因于这种电镀缺陷的电镀者的责任应被排除。

注释2——为尽可减少此类问题的发生,有关基底材料或电镀项目的规范中应说包括合适此类基底材料的条件限度。

工艺及镀层要求对于获得满意粘附力和镀层的腐蚀性能而言,适当的准备程序和对基底材料表面的清净是必不可少的,因此,必需相应于各种电镀基底金属配制好实验所需之物对应各种基底金属。

配制的ASTM实验是有效可用的,见第2节接下来的操作程序,把将要电镀的零件(或物品)放置入电镀池中,此电镀池要求生成一种由具体的镀层分类数或者表2、3、4或5中列出的适合具体工作条件数的镀层分类数之一的沉淀物。

铜的类型与沉淀厚度铜的类型——由厚度值后面的下列符号来表示铜的类型 a表示包括因铜沉淀而提高测量水准不少于8%的延伸量的添加剂酸性池中的延展性铜沉淀物。

如果未能达到最小延伸量要求,或者,未达到测量标准要求下的沉淀物,此时,厚度值之后则没有符号。

铜沉淀的厚度——随后的化字符号铜(Cu)的数字表示千分尺测得的重要表面位置上铜沉淀的最小厚度(见节)镍的类型和沉淀厚度镍的类型——镍的类型用位于厚度值之后的下列符号所表示(注释5)b表示非常明亮条件下的镍沉淀物p表示要求擦光成完全明亮度的阴暗或半明亮镍,此类镍必须含有少于% 质量比的硫磺(注释3和4),以及不少于8%的延伸量d表示双层或三层镍镀层,此类镀层体系中的底层必须含有少于%质量比的硫磺(注释4)以及不少于8%的延伸量,顶层必须含有多于%质量比的硫磺(注释3和4)厚度必须不少于总镍厚的10%,而双镀层中的底层厚度必须不少于总镍厚的60%。

除钢外,钢必须至少75%,而三层镀层中,底层则应在50%至70%之间,三层中的中间层应含有不少于%质量比的硫磺和不超过总镍厚10%的厚度,这些多镍层镀层要求概括于表1中。

注释3——为表明该用哪一种型式的镍镀液而指定具体硫磺含量,尽管目前还没有简单有效的方法来确定电镀物品上镍沉淀物的硫磺含量,但尤其在配制试验样本时(见附录X3)可使用化学确定之方法。

注释4——对按试验方法B487配制物品的断面磨光和蚀刻,对其作精微检验以识别镍的类型,双层和三层镀层中单层镍厚,以及单层之间的电化联系,也可按试验方法B764通过STEP试验加以测定。

镍沉淀的厚度——化学符号Ni后面的数字表示千分尺测定的重要表面位置镍沉积物的最小厚度值(见)铬的类型和沉淀厚度铬的类型——沉淀铬的类型由位于化学符号Cr之后的下列符号来表示: r 表示常规的(即通常的)铬mc表示微裂铬,所有重要表面任何方向上超过30裂纹/mm的裂纹,并且肉眼看不见这些裂纹(见节) mp表示微孔铬,每10000cm2面积上至少包含有10000个微孔,并且肉眼看不到这些微孔(见节)铬沉淀物的厚度——重要表面铬沉积的最小厚度为μm(见)除了工作条件SC1(见)中最小厚度或可降低至μm外。

表示铬的厚度方法正如其类型一样用相同的符号表示而非铜和镍一样用数字来表示。

细微不连续镍上电镀铬时,过大的镀厚将在镍厚内起到绝缘微粒间的连接桥梁作用,推荐最大厚度量为μm6.3 粘附力——镀层必须对基底金属具足够的粘附力,并且多镀层中单个镀层之间亦必须具足够的粘附力,这些都可用试验方法B571中的方法加以适当的测试,实用中特殊的试验或测试方法应由购买商来指定6.4 延伸性——在附录X2中给定的试验方法下延伸性必须满足这样一种要求,铜延伸量不少于节中所陈述的要求量,镍延伸量不少于节中所陈述的要求量,或许要求更大的延伸量,但必须以采购商和制造商协同一致为前提条件。

6.5 镀层厚度由镀层分类数表示最少镀层厚度必须认识到或有超过此规范中所要求的镀层厚度的镀厚需求必须测定重要表面点上镀层厚度以及其各种镀层,(见节和注释5)注释5——当涉及具体沉淀厚度的重要表面不易控制时,比如细线、洞、深槽、角的底部及其他类似区域,购买者和制造商必须认识到使用更易接近的表面形成更厚的沉淀或作特殊的导轨架之必要性,特殊轨架可能涉及合适性、辅助性或双电极或绝缘护罩的使用。