机床主轴结构回归模型近似重分析优化设计

- 格式:docx

- 大小:36.77 KB

- 文档页数:1

机床主轴结构优化设计指导老师:姓名:学号:机床主轴结构优化设计一.机械优化设计的一般过程① 建立优化设计的数学模型② 选择适当的优化方法③ 编写计算机程序④ 准备必要的初始数据并上机计算⑤ 对计算机求得的结果进行必要的分析其中,建立优化设计的数学模型是首要的和关键的一步,其基本原则仃: 1、 设计变量的选择在充分了解设计要求的基础上,应根据各设计参数对目标函数的彤响程度认真分析 其主次,尽最减少设计变最的数目,以简化优化设计问题。

另外,还应注意设计变 量应当相互独立,否则会使目标函数出现“山脊”或“沟谷”,给优化带来困难。

2、 目标函数的确定常取其中最主要的指标作为目标函数,而其余的指标列为约束条件。

3、 约束条件的确定在选取约束条件时应当避免出现相互矛盾的约朿。

因为相互矛盾的约束必然 导致可行域为一空集,使问题的解不存在。

另外应当尽量减少不必要的约束。

不必要的约束不仅增加优化设计的计算臺,而且可能使可行域缩小,影响优 化结果。

二、优化实例机床主轴是机床中重耍零件之般为多支承空心阶梯轴。

为了便丁使用材料力 学公式进行结构分析,常将阶梯轴简化成以当量直径表示的等截面轴。

下面以两支 承主轴为例,说明优化设计的全过程。

右图所示的是一个己经简化的机床主轴。

已知主轴内 径d=30mm,外力 215000N,许用挠度 yO=O. 05mm« 主 轴材料是铸钢。

密度p = 7.8 x 10"6Kg/ mm 3,弹性模 * E=210GPa 设计变量数n=3,约束函数个数m=5,设 计变量的初值、上下限列于设计变量 XIX2 X3 初始值 480100 120 下限值 30060 90 上限值 650 140 150 表8-1初始数据-- --- ―一殳表8-1中。

设计变量的确定当主轴的材料选定时,其设计方案由四个设计变量决定。

即孔径d 、外径D 、跨距1及外伸端长度a 。

由丁•机床主轴内孔常用于通过待加工的棒料, 其大小由机床型号决定,不能作为设计变量。

数控机床主轴结构的改进和优化设计严鹤飞(天水星火机床有限责任公司技术中心 甘肃 天水 741024) 摘 要: 掌握机床主轴的关键部件,安装方式,轴承的调制环节以及材料、操作维护等,并且各种原因中又包含着多种影响因素互相交叉,因此必须对每个影响因素作具体分析。

而对于优化设计理论的基本思想及其求解方法,将其应用于机床主轴的结构设计,建立了机床主轴结构优化设计的数学模型,并用内点惩罚函数法求解模型,得到了整体最优的结构设计方案,使机床主轴在满足各种约束要求条件下,刚度最好,材料最省。

关键词:机床主轴;轴承;调整;优化设计;数学模型在数控机床中,主轴是最关键的部件,对机床起着至关重要的作用,主轴结构的设计首先考虑的是其需实现的功能,当然加工及装配的工艺性也是考虑的因素。

1. 数控机床主轴结构改进:目前机床主轴设计普遍采用的结构如图1所示。

图中主轴1支承在轴承4、5、8上,轴承的轴向定位通过主轴上的三个压块紧锁螺母3、7、9来实现。

主轴系统的精度取决于主轴及相关零件的加工精度、轴承的精度等级和主轴的装配质量。

在图1中主轴双列圆锥滚子轴承4的内锥孔与主轴1:12外锥配合的好坏将直接影响株洲的工作精度,一般要求其配合接触面积大于75%,为了达到这一要求,除了在购买轴承时注意品牌和等级外,通常在设计时对主轴的要求较高,两端的同轴度为0.005mm,对其相关零件,如螺母3、7、9和隔套6的端面对主轴轴线的跳动要求也较高,其跳动值一般要求在0.008mm以内。

对一般压块螺母的加工是很难保证这么高的精度的,因而经常出现主轴精度在装配时超差,最终不得不反复调整圆螺母的松紧,而勉强达到要求,但这样的结果往往是轴承偏紧,精度稳定性差,安装位置不精确,游隙不均匀,造成工作时温升较高,噪音大,震动厉害,影响工件的加工质量和轴承的寿命。

但对于重型数控机床用圆锥滚子轴承其承载负荷大,运转平稳,精度调整好时,其对机床的精度保持性较好,可对与轻型及高速机床就不十分有力了。

基于matlab的机床主轴结构优化设计机床主轴是机床的核心部件,其结构设计的好坏直接影响到机床的加工精度和效率。

因此,对机床主轴的结构优化设计具有重要的意义。

本文将介绍基于matlab的机床主轴结构优化设计方法。

一、机床主轴结构分析机床主轴结构一般由主轴箱、主轴轴承、主轴轴颈、主轴电机等组成。

其中,主轴箱是主轴的支撑结构,主轴轴承是主轴的支撑部件,主轴轴颈是主轴的转动部件,主轴电机是主轴的驱动部件。

主轴箱的结构设计应考虑刚度、强度和稳定性等因素,主轴轴承的选型应考虑承载能力、转速和寿命等因素,主轴轴颈的设计应考虑转速、径向载荷和刚度等因素,主轴电机的选型应考虑功率、转速和效率等因素。

二、机床主轴结构优化设计方法1.建立机床主轴有限元模型建立机床主轴有限元模型是机床主轴结构优化设计的基础。

有限元模型应包括主轴箱、主轴轴承、主轴轴颈和主轴电机等部件。

有限元模型应考虑主轴的静态和动态特性,包括主轴的刚度、强度、自然频率和振动模态等。

2.确定机床主轴结构优化目标机床主轴结构优化目标应包括主轴的刚度、强度、自然频率和振动模态等。

优化目标应根据机床主轴的工作条件和加工要求确定。

3.确定机床主轴结构优化设计变量机床主轴结构优化设计变量应包括主轴箱、主轴轴承、主轴轴颈和主轴电机等部件的尺寸、材料和结构参数等。

设计变量应根据机床主轴的工作条件和加工要求确定。

4.建立机床主轴结构优化设计模型机床主轴结构优化设计模型应包括有限元模型、优化目标和设计变量等。

优化模型应考虑主轴的静态和动态特性,包括主轴的刚度、强度、自然频率和振动模态等。

5.进行机床主轴结构优化设计机床主轴结构优化设计应采用优化算法进行求解。

常用的优化算法包括遗传算法、粒子群算法、模拟退火算法等。

优化算法应根据机床主轴的工作条件和加工要求选择。

6.验证机床主轴结构优化设计结果机床主轴结构优化设计结果应进行验证。

验证方法包括有限元分析、试验验证等。

验证结果应与优化设计目标相符合。

某机床主轴的优化设计一、问题来源机床主轴是机床的执行件,它的功用是支承并带动工件或刀具完成表面成形运动,同时还起到传递运动和扭矩、承受切削力和驱动力等载荷的作用,结构复杂,价格昂贵,是机床最重要的部件之一。

主轴的前端安装着卡盘与工件,直接参与切削加工,它的变形和振动对机床的加工精度和表面质量影响最大,直接影响到机床的加工质量和生产率。

因此,机床设计的成功关键取决于主轴设计的优劣。

主轴优化设计是机床设计中主轴设计的有效手段,它可以克服以往设计方法中的盲目性,提高主轴的设计质量、设计效率及设计的科学性和可靠性。

二、已知条件题目中的主轴是一个阶梯轴,支撑采用角接触轴承,机床主轴的输入功率P=1.5kW ,主轴的转速n=940r/min ,主轴的悬臂端受到的切削力F=20kN ,主轴内径d=40mm ,悬臂端许用挠度mm 05.0y 0=,取[]m /121='ϕ,[] 0025.0=θ。

要求主轴两支承跨距(L )为350mm ≤L ≤600mm ,外径(D )为70mm ≤D ≤150mm ,悬臂端长度(a )为80mm ≤a ≤160mm .主轴的材料采用40Cr ,密度3kg/m 7800=ρ。

从机床主轴制造成本和加工精度的要求出发,考虑主轴的自重和外伸段挠度这两个重要因素,选取主轴的质量最轻和最小轴端位移为设计目标,将主轴的刚度作为约束条件。

三、数学建模图1 主轴示意图1设计变量本文设计的机床主轴结构主要由5个参数来确定: (1)主轴悬伸段直径Da ; (2)主轴前后支承间轴径D ; (3)支承跨距L ; (4)主轴悬臂端长度a ; (5)主轴内孔直径d 。

另外,主轴轴端有作用力F 和弯矩M ,设:X=[]Tx x x x 43214321a x x x x a L D D =⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡=⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡2 目标函数在满足主轴传动要求下,减轻重量,节约材料,降低成本.以最小自重为追求的目标.机床主轴的质量:()()[]L d D a d D 4W 2222a⨯-+⨯-=πρ式中:(),令为主轴密度3m /kg ρ()=x f ()()[]3222422a X d X X d D 4W ⨯-+⨯-=πρ目标函数()x f x F min )(=3 约束条件(1)刚度约束机床主轴变形对加工质量影响很大,因此,对主轴的要求主要表现为刚度要求,即主轴伸出端的挠度(或位移)Y 尽可能小。

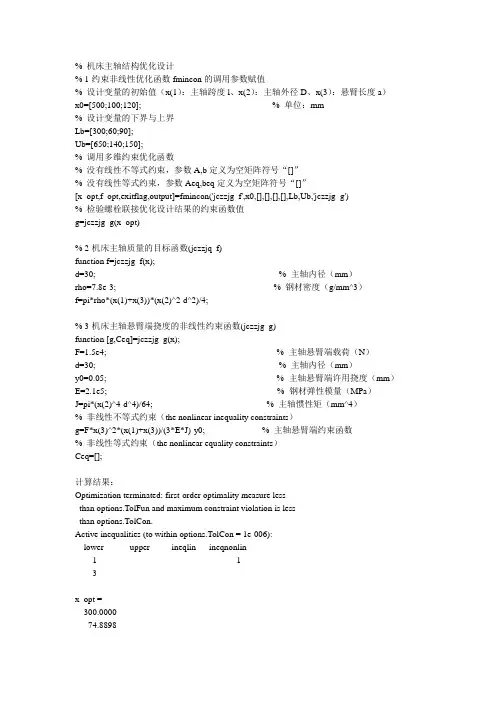

% 机床主轴结构优化设计% 1-约束非线性优化函数fmincon的调用参数赋值% 设计变量的初始值(x(1):主轴跨度l、x(2):主轴外径D、x(3):悬臂长度a)x0=[500;100;120]; % 单位:mm% 设计变量的下界与上界Lb=[300;60;90];Ub=[650;140;150];% 调用多维约束优化函数% 没有线性不等式约束,参数A,b定义为空矩阵符号“[]”% 没有线性等式约束,参数Aeq,beq定义为空矩阵符号“[]”[x_opt,f_opt,exitflag,output]=fmincon('jczzjg_f',x0,[],[],[],[],Lb,Ub,'jczzjg_g')% 检验螺栓联接优化设计结果的约束函数值g=jczzjg_g(x_opt)% 2-机床主轴质量的目标函数(jczzjq_f)function f=jczzjg_f(x);d=30; % 主轴内径(mm)rho=7.8e-3; % 钢材密度(g/mm^3)f=pi*rho*(x(1)+x(3))*(x(2)^2-d^2)/4;% 3-机床主轴悬臂端挠度的非线性约束函数(jczzjg_g)function [g,Ceq]=jczzjg_g(x);F=1.5e4; % 主轴悬臂端载荷(N)d=30; % 主轴内径(mm)y0=0.05; % 主轴悬臂端许用挠度(mm)E=2.1e5; % 钢材弹性模量(MPa)J=pi*(x(2)^4-d^4)/64; % 主轴惯性矩(mm^4)% 非线性不等式约束(the nonlinear inequality constraints)g=F*x(3)^2*(x(1)+x(3))/(3*E*J)-y0; % 主轴悬臂端约束函数% 非线性等式约束(the nonlinear equality constraints)Ceq=[];计算结果:Optimization terminated: first-order optimality measure lessthan options.TolFun and maximum constraint violation is lessthan options.TolCon.Active inequalities (to within options.TolCon = 1e-006):lower upper ineqlin ineqnonlin1 13x_opt =300.000074.889890.0000f_opt =1.1249e+004exitflag =1 % 返回值exitflag>0表示计算收敛output =iterations: 10 % iterations是优化过程中迭代次数funcCount: 51 % funcCount是代入函数值的次数stepsize: 1 % 1algorithm是优化所采用的算法(中等规模,拟牛顿SQP)algorithm: 'medium-scale: SQP, Quasi-Newton, line-search'firstorderopt: 7.5880e-007 % 一阶优化精度cgiterations: []message: [1x144 char]g =-3.4694e-017。

机械装备优化设计三级项目题目:基于MATLAB的机床主轴结构优化设计班级:12级机械装备-1班设计人员(按贡献大小排序):张彦亭邢朝阳张俊志一、优化设计问题分析:对下图所示车床主轴进行优化设计,已知主轴内径d=30mm,外力F=15000N,许用挠度00.05mmy 。

初始数据二、优化设计方案选择:首先我们用罚函数法求取最优点该目标函数在可行域外性质较复杂,因此采用内点法求取最优点。

内点法算法步骤:针对车床主轴问题,首先构造内点惩罚函数为:使用迭代法求解如下:经过21次迭代后,1510k k X X ---≤ ,求得最优解300.000064.800990.0000x *⎡⎤⎢⎥=⎢⎥⎢⎥⎣⎦()7.9323f x *= 可见,用数学方法非常复杂,所以我们又采用MATLAB 求取该值。

三、 具体任务分工:张彦亭 word 制作、问题的分析以及MATLAB 的程序求解 邢朝阳 PPT 制作 张俊志 PPT 答辩四、优化设计内容与步骤1、优化设计问题的数学建模2、所选择的优化方法及MatLab程序3、优化结果及分析所以当机床主轴跨距L、外径D和外伸端长度a分别为300.0000,64.8009,90.0000时,机床主轴的重量最轻为7.9323千克。

五、结论通过建立数学模型,运用MATLAB优化工具箱对机床主轴进行优化设计。

由计算过程和结果发现,使用该MATLAB方法对机床主轴可以较快速的求得最优解,与惩罚函数发相比,在设计效率和使用性方面都大为提高参考文献[1].机械与工程优化设计张鄂主编[2].肖伟,刘忠,曾新勇,等,MATLAB程序设计与应用,北京;清华大学出版社,2005。

关于数控机床主轴结构的改进设计随着制造业的发展和技术的进步,数控机床在工业生产中扮演着越来越重要的角色。

数控机床主轴作为数控机床的核心部件之一,其性能和结构对机床的加工精度和效率具有重要影响。

为了提高数控机床主轴的加工精度和稳定性,需要对其结构进行改进设计。

本文将从数控机床主轴的结构特点、存在问题以及改进设计方面进行探讨,以期为数控机床主轴结构的改进设计提供一些参考意见。

一、数控机床主轴的结构特点数控机床主轴是数控机床的核心部件,其主要功能是带动刀具进行切削加工。

数控机床主轴的结构特点主要包括以下几个方面:1.高速高精度数控机床主轴需要具备高速高精度的特点,以满足不同加工要求的需求。

在高速高精度的要求下,主轴需要具备较强的刚性和稳定性。

2.刚性要求高数控机床主轴在工作时需要承受较大的切削力和转矩,因此需要具备较高的刚性。

良好的刚性能够有效地抵抗切削力和振动,保证加工精度和表面质量。

3.稳定性要求高数控机床主轴在高速旋转时需要保持稳定,避免产生振动和不稳定的现象。

稳定的主轴运转能够保证加工的精度和表面质量。

尽管数控机床主轴具有高速高精度、高刚性高稳定性的特点,但在实际应用中还是存在一些问题:1.噪音大部分数控机床主轴在高速旋转时会产生较大的噪音,给工人的工作环境带来一定的影响。

2.振动大部分数控机床主轴在高速旋转时会产生较大的振动,导致加工精度和表面质量下降。

3.散热不好部分数控机床主轴在长时间高速运转时会产生较大的热量,散热效果不佳,导致主轴温度过高,影响主轴的使用寿命和稳定性。

三、改进设计方案针对数控机床主轴存在的以上问题,可以从以下几个方面进行改进设计:1.采用新材料可以采用新型复合材料或者金属材料来替代传统的主轴材料,以提高主轴的强度和刚性,减少噪音和振动。

2.结构优化可以对数控机床主轴的结构进行优化设计,增加降噪材料和减振装置,以减少噪音和振动;采用新的轴承结构和支撑方式,提高主轴的稳定性和寿命。

基于matlab的机床主轴结构优化设计基于MATLAB的机床主轴结构优化设计引言:机床主轴是数控机床的核心部件之一,其结构设计的优劣直接影响到机床的加工精度和工作效率。

为了提高机床主轴的性能,优化设计成为一种重要的研究方向。

本文基于MATLAB,探讨机床主轴结构的优化设计,旨在提高机床的加工效率和精度。

1. 优化设计的背景机床主轴是机床加工的关键部件,其结构设计直接影响加工质量和效率。

传统的机床主轴结构存在着重量大、刚性差等问题,需要进行优化设计以满足现代制造的需求。

2. 优化设计的目标优化设计的目标是提高机床主轴的刚性和动态特性,降低振动和噪声,提高加工精度和效率。

3. 优化设计的方法基于MATLAB的优化设计方法可以通过建立数学模型,进行参数优化,得到最佳的主轴结构设计。

4. 参数优化通过调整主轴的结构参数,如直径、长度等,可以改善主轴的刚性和动态特性。

利用MATLAB的优化工具箱,可以进行参数优化,得到最佳的主轴结构设计。

5. 结构优化主轴的结构优化可以通过改变材料、几何形状等方式来提高主轴的性能。

利用MATLAB的有限元分析工具,可以对主轴进行结构优化,提高其刚性和动态特性。

6. 优化结果分析通过对优化结果的分析,可以评估主轴的性能是否达到设计要求。

MATLAB提供了丰富的数据处理和可视化工具,可以对优化结果进行分析和展示。

7. 实验验证为了验证优化设计的效果,可以进行实验测试。

利用MATLAB的数据处理工具,可以对实验数据进行分析和比较,验证优化设计的有效性。

8. 结果讨论通过分析优化结果和实验数据,可以得出结论:基于MATLAB的机床主轴结构优化设计能够有效提高机床的加工精度和效率。

9. 总结和展望本文基于MATLAB,探讨了机床主轴结构的优化设计方法和实验验证,取得了一定的研究成果。

但是仍然有一些问题需要进一步研究,如如何进一步提高主轴的刚性和动态特性等。

结论:基于MATLAB的机床主轴结构优化设计方法可以提高机床的加工精度和效率。

关于数控机床主轴结构的改进设计数控机床是现代机械加工领域不可或缺的设备,而主轴则是数控机床中最重要的部件之一,它负责驱动加工刀具完成不同形状的切削加工。

随着机械加工技术的不断发展,数控机床主轴的结构也在不断地改进和优化,以适应不同的加工要求和提高加工效率。

一、优化轴承结构轴承是数控机床主轴中的重要部件,它直接影响到主轴的精度、耐磨性和寿命等。

因此,目前主要的改进设计方向是优化轴承结构,采用更先进的轴承材料和结构设计,提高轴承的承载能力和稳定性,从而大幅提高数控机床主轴的精度和耐用性。

另外,采用一些特殊的轴承形式,如角接触轴承和圆锥滚子轴承,可以在提高主轴负载能力的同时,保持其高精度。

二、提高转速范围数控机床主轴的转速范围是评估其性能的一个重要指标,因为转速范围越广,就能满足更多不同的加工要求。

因此,当前的改进设计方向是提高主轴的转速范围,通过优化主轴结构,例如采用更轻的材料和更坚固的轴承等,以及改善冷却系统等方式,来实现更高的转速范围。

特别是在高速加工领域,对于提高主轴转速范围的要求更为迫切。

三、减小主轴摩擦阻力主轴的摩擦阻力会影响主轴的加工精度和效率,而减小主轴的摩擦阻力是改进设计的一个重要方向。

例如,采用滚动轴承结构,可以大大减小主轴的摩擦阻力,从而提高加工效率和精度。

另外,在主轴的设计中还可以采用更平滑的表面处理和优异的润滑系统,也可以减小主轴的摩擦阻力。

四、提高主轴刚性主轴的刚性对于加工的精度和质量都有直接的影响,因此提高主轴的刚性是改进设计的一个重要方向。

目前主要的方法是采用更优质的材料和结构设计,增加主轴的横向和纵向刚性。

此外,对于超精密加工要求,还可以采用主轴的自动补偿技术,通过实时调整主轴位置和速度来改善加工精度和表面光洁度。

机床主轴结构的优化设计机床主轴是机床中重要的零件之一,一般多为支撑空心阶梯轴。

为了便于使用材料力学进行结构分析,常常将阶梯轴简化成以当量直径表示的等截面轴。

如图所示是一个已经简化了的机床主轴。

设计这根主轴时,得考虑两个重要的因素。

一是主轴的自重;一是主轴伸出端c 点挠度。

对于普通机床,并不追求过高的加工精度,因此在对主轴进行设计时,一般选取主轴的自重作为目标函数,外伸端的挠度则作为约束条件考虑。

图1 机床主轴变形简图当主轴的材料选定时,其设计方案由四个设计变量决定,即孔径d 、外径D 、跨距l 即外伸端长a 。

由于机床主轴内孔常用于通过待加工的棒料,其大小由机床型号决定,不能作为设计变量。

所以设计变量取为[][]T T 321a D l x x x x ==机床优化设计的目标函数则为))(()(22231d x x x 41x f -+=πρ 式中 ρ——材料的密度。

机床主轴的刚度是一个重要的性能指标,即其外伸端的挠度y 不得超过规定0y ,则有0y y x g 01≤-=)( 在外力F 给定的情况下,挠度y 是设计变量x的函数,其值可按下式计算:EI3a l Fa y 2)(+=式中)(44d -D 64I π= 则0y d x E 3x x Fx 64x g 044231231≤--+=)()()(π 此外,通常还应考虑主轴内最大应力不得超过许用应力。

由于机床主轴对刚度要求比较高,当刚度满足要求时,强度尚有相当富裕,因此应力条件约束可以不考虑。

另外,根据设计变量的取值范围有max min l l l ≤≤max min D D D ≤≤max min a a a ≤≤综上所述,可将主轴设计的数学模型表示如下:221321min f x x x x d 4πρ+-()=()() (g ) s.t.2313104422min 132max 4min 252max 6min 373max 64Fx x x g x y 03E x d g x l x 0g x x -l 0g x D x 0g x x -D 0g x a -x 0g x x -a 0π+=-≤-≤≤≤≤≤≤()()()()=-()=()=-()=()=()=在这里做如下假定:取主轴材料选45钢,查得ρ=7.85g/cm3,E=206Gpa ,主轴内径d=300mm ,F=15000N ,许用挠度y 0=0.05mm ,设计变量的初值为x 1=480mm ,x 2=100mm ,x 3=120mm ,上下限为150x 90140x 60650x 300321≤≤≤≤≤≤,,。

机床主轴结构回归模型近似重分析优化设计

韩立强;姜兴序

【期刊名称】《长春工业大学学报(自然科学版)》

【年(卷),期】1990(000)004

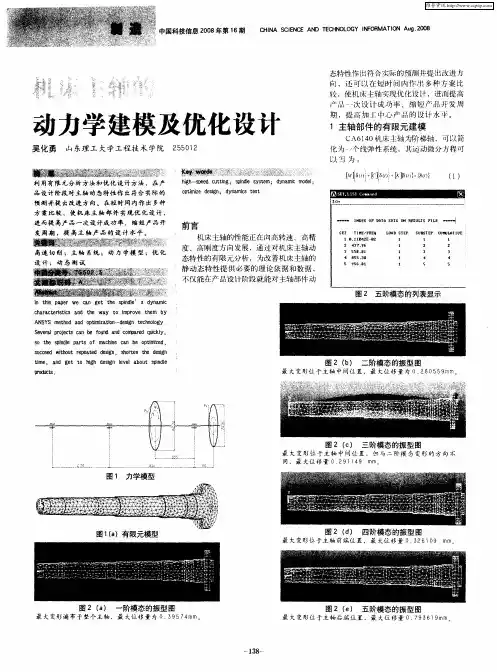

【摘要】结构优化设计一般要多次对结构进行重分析计算,对此许多文献提出了不同的解决方法以减少整个优化计算所用的时间。

本文探讨了一种新的解决途径,即有限元--回归模型--数学规划法优化设计。

做为例子,文中还给出了用该方法编制的FORTRAN语言程序在IBM-PC/XT机上计算的结果。

【总页数】1页(P1)

【作者】韩立强;姜兴序

【作者单位】机械工程系;机械工程系

【正文语种】中文

【中图分类】TG502.1

【相关文献】

1.结构承载能力分析中的迭代法近似重分析 [J], 顾宏斌;樊发芬

2.人工神经网络在结构近似重分析中的应用研究 [J], 董永强;王国志

3.结构静态拓扑重分析的迭代组合近似方法 [J], 杨志军;陈塑寰;吴晓明

4.利用神经网络进行近似分析的结构优化设计 [J], 李文勇;李泉永

5.数控机床主轴结构的优化设计 [J], 冯超阳

因版权原因,仅展示原文概要,查看原文内容请购买。