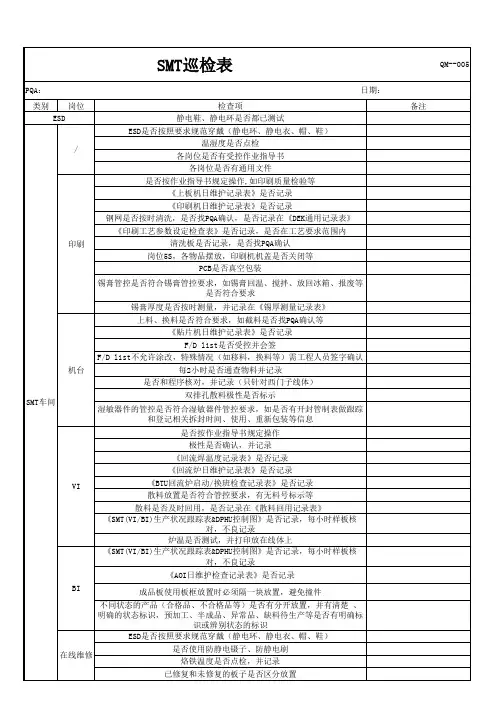

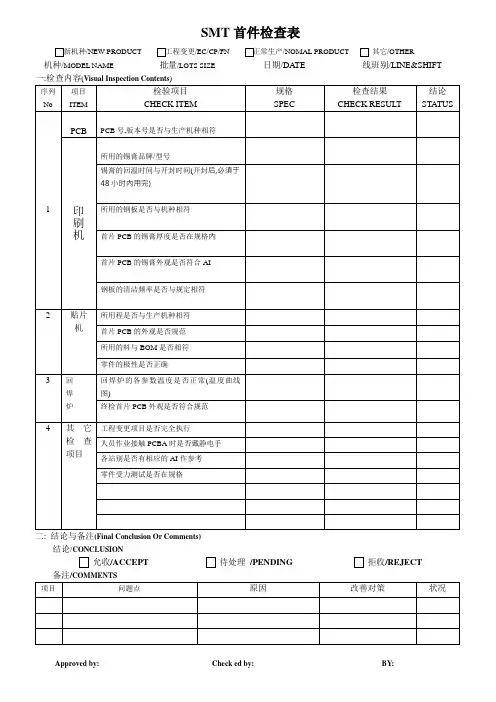

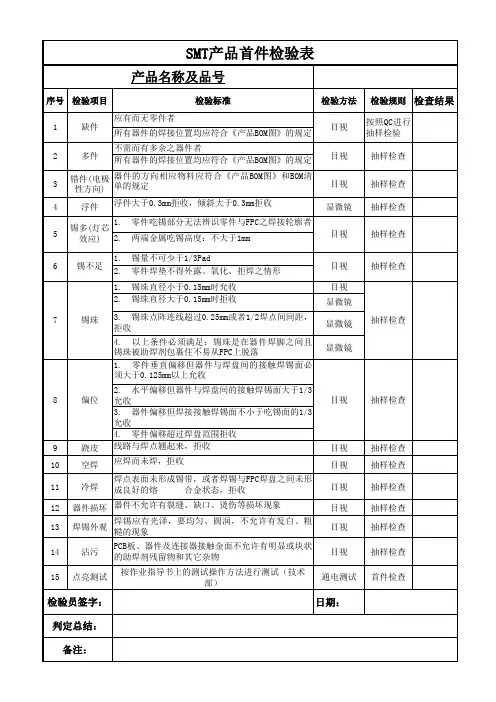

SMT检查表

- 格式:xls

- 大小:41.50 KB

- 文档页数:10

SMT贴片巡检记录表

表单编码:流水编号:

与样品板核对者签名

序号

检验项目

判定NG位号判定NG位号判定NG位号判定NG位号判定NG位号判定NG位号

1锡膏位置正确,无偏移、无漏点2锡膏用量合理,宽度、高度合理3零件上字体标示清楚

4贴装正确无缺件,元器件无破损5贴装正确无错件,多件6贴装正确无极性反,方向反7贴装正确无偏移

8锡点是否良好,无短路,连锡9锡点是否良好,无空焊,冷焊10锡点是否良好,无锡尖,锡珠,锡少11锡点是否良好,无立碑,侧立12IC类元件无翘脚13点胶量是否合理14点胶是否良好,无溢胶15点胶是否良好,无推力不足16其它(脏污、划伤等)S/N 前三项不良责任人时间

123

目检员:领班:

根本分析原因改善措施Description

总计

10:00-12:0022:00-24:0012:00-14:0024:00-2:00订单号:

线别:

日期: 年 月 日

不良元件个数

4:00-6:00

18:00-20:006:00-8:00

8:00-10:0020:00-22:00班别: 早班 晚班

PCB板号:

2:00-4:0014:00-16:0016:00-18:00。

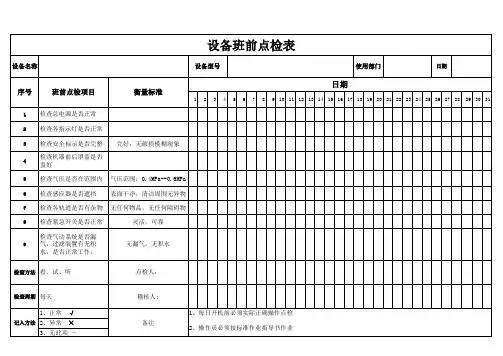

项目12345678910111213141516171819202122232425262728293031安全通道及安全出口是否畅通辖区内的门、窗是否破裂、损坏,门上的标示是否清晰消防应急灯和安全出口指示灯有否被移动/挪用;功能是否正常 灭火器材(灭火器,消火栓)是否被移动或被堵塞;是否被使用货物与消防喷淋头间的距离是否符合50CM 以上的要求辖区内是否有未向安全部门申报就开工的明火作业(如各类维修时的电焊、氧焊作业等)地面是否有油污、水渍车间垃圾(特别是擦化学品的废布或废纸)是否每天清理两次电线是否外露(即电线无护管或保护套);是否有电线横穿通道桌下电线是否有序绑扎,排插是否妥善固定,并有明确电压标示;用电插头是否与排插接触良好,并完全插到位(禁止插头金属外露);插头、插座、排插、设备开关等有否破裂、松动或变形开关是否明确标示出控制的部位或设备;是否被堵塞而不便操作电箱是否被堵塞(保持前方至少有80CM 的空隙,并易于接近)操作用电设备、电烙铁、手持电动工具时有电击感是否有私拉乱接电线的现象(除插/拔插头插座外,非电工不得接驳电源)下班前是否与接班者作好交接班工作,或按规定关闭电源;公共设备(如砂轮机、抽风机、照明电源开关等)是否落实了责任人是否有光管闪烁不定(易导致启辉器甚至镇流器发热而失火)员工在上班前是否对安全防护装置(如护罩、双手按钮控制开关、限位装置等)进行检查;功能是否正常为求方便,工作中是否有取下安全防护装置,或使防护装置失去防护作用的现象机械设备、测试设备、各类高温炉/测试炉等设备上面是否摆放物品、工具而容易发生危险,特别摆放重物、易燃物品当天是否有新设备投入使用?如果是,主管和安全员是否对设备作使用前安全检查本辖区内的公共设备(如砂轮机、排气扇、冰箱、空调等)是否有专人负责;是否正常检修中的设备是否挂牌警示使用中的工具类型是否适合;工具的状态是否正常(如扳手因磨损而打滑;刀片变钝;电批松动;夹具固定不紧;旋转部分松动而可能飞出伤人,等)工装夹具是否有摆放不稳固、过高而有倒塌、跌落伤人的危险尖锐/锋利的工具(如刀片、剪钳、螺丝批等)是否处于不安全的状态(如放置不稳而易于坠落;超出工作台边缘或放置方向不当易致人误伤)部 门: SMT 组 别: SMT 时 间: 年 月 第 页,共 页消防及公共设施电气安全设备及工具安全检查日期 检查内容 JLFR--- Rev.A项目12345678910111213141516171819202122232425262728293031部 门: SMT 组 别: SMT 时 间: 年 月 第 页,共 页检查日期 检查内容 JLFR--- Rev.A项目12345678910111213141516171819202122232425262728293031部 门: SMT 组 别: SMT 时 间: 年 月 第 页,共 页检查日期 检查内容 其JLFR--- Rev.A。

问题号提问证据2.3是否通知了影响质量的人员有关不符合质量要求对客户造成的影响的后果?3.1组织是否为所有负责过程操作的人员准备了文件化的作业指导书?3.2这些指导书是否在工作现场易于得到?3.3这些指导书是否来源于质量计划、控制计划和产品实现过程?4.1无论何时作了设定,是否都进行了作业设定验证?4.2作业设定人员是否易于得到作业指导书?4.3适用时,供应商是否使用统计方法进行作业设定验证?5.1组织是否标识关键设备,为机器/设备的维护提供适当的资源,并建立有效的、有计划的全面预防性维护体系?预防性维护体系至少是否包括:4. 作业设定的验证3. 作业指导书5. 预防和预测性维护2. 培训2.1从事特殊工作的人员是否在教育、培训、技能和/或经验等方面具备相应的资格证明?2.2组织是否对对影响质量的新的或变更岗位的人员提供岗位培训,包括合同工或代理人员?SMT检查表1.文件要求书否编制了控制计划/流程图/特殊特性表(关键参数)/PFMEMA/PCBAL零件履历表1.11.2检验指导书是否得到被充分的定义,是否有定期确认其有效性、适用性。

- 计划性维护活动- 设备、工装和量具的包装和防护- 关键生产设备备件的可得性;- 文件化、评估和改进维护的目标5.3组织是否采用预测性维护方法以持续地提高其预防性系统?6.1组织是否提供资源以进行工装和量具设计、制造和验证活动?组织是否建立和实施工装管理的体系,包括:- 维护及修理设施与人员- 贮存与修复- 工装设定- 易损工具的更换计划- 工具设计的修改文件,包括工程等级变更- 工具的修改及相应的文件更改- 用以确定工装状态的标识?6.3如果这些工作中任何一项被外委,组织是否具有对工装管理活动实施跟踪的体系?8.3在有可追溯性要求时,组织是否控制和记录产品的独特标识。

9.1组织是否妥善保管在组织控制下或组织使用的顾客财产?8. 标识和可追溯性8.1组织是否在产品实现的全过程使用适当的方法标识产品?9. 顾客财产9.2组织是否对供其使用或组成产品的顾客财产,进行标识、验证、保护和防护?8.2组织是否就监控和测量要求,标识产品的状态?7. 生产计划7.1组织是否以满足客户要求为目的组织生产?6. 工装管理6.25.211.2过期产品是否用与不合格产品相似的方法加以控制?12.1组织是否确定所需采用的监控和测量,以及所需的监控和测量仪器,以提供产品对规定要求的符合性证据?为了保证有效的结果,测量仪器是否:a) 对照能溯源到国际或国家基准的测量标准,定期或在使用前进行校准和验证。

问题号提问

证据2.3是否通知了影响质量的人员有关不符合质量要求对客

户造成的影响的后果?

3.1组织是否为所有负责过程操作的人员准备了文件化的作业指导书?

3.2

这些指导书是否在工作现场易于得到?3.3这些指导书是否来源于质量计划、控制计划和产品实现过程?

4.1

无论何时作了设定,是否都进行了作业设定验证?4.2

作业设定人员是否易于得到作业指导书?4.3适用时,供应商是否使用统计方法进行作业设定验证?

5.1组织是否标识关键设备,为机器/设备的维护提供适当

的资源,并建立有效的、有计划的全面预防性维护体

系?

预防性维护体系至少是否包括:

4. 作业设定的验证

3. 作业指导书

5. 预防和预测性维护

2. 培训2.1从事特殊工作的人员是否在教育、培训、技能和/或经验等方面具备相应的资格证明?

2.2

组织是否对对影响质量的新的或变更岗位的人员提供岗位培训,包括合同工或代理人员?SMT检查表

1.文件要求

书否编制了控制计划/流程图/特殊特性表(关键参

数)/PFMEMA/PCBAL零件履历表

1.11.2检验指导书是否得到被充分的定义,是否有定期确认

其有效性、适用性。

- 计划性维护活动

- 设备、工装和量具的包装和防护- 关键生产设备备件的可得性;- 文件化、评估和改进维护的目标

5.3组织是否采用预测性维护方法以持续地提高其预防性系统?

6.1组织是否提供资源以进行工装和量具设计、制造和验证活动?

组织是否建立和实施工装管理的体系,包括:

- 维护及修理设施与人员

- 贮存与修复

- 工装设定

- 易损工具的更换计划

- 工具设计的修改文件,包括工程等级变更

- 工具的修改及相应的文件更改

- 用以确定工装状态的标识?

6.3如果这些工作中任何一项被外委,组织是否具有对工装管理活动实施跟踪的体系?

8.3在有可追溯性要求时,组织是否控制和记录产品的独特标识。

9.1组织是否妥善保管在组织控制下或组织使用的顾客财产?

8. 标识和可追溯性

8.1组织是否在产品实现的全过程使用适当的方法标识产品?

9. 顾客财产

9.2组织是否对供其使用或组成产品的顾客财产,进行标识、验证、保护和防护?

8.2组织是否就监控和测量要求,标识产品的状态?

7. 生产计划

7.1组织是否以满足客户要求为目的组织生产?

6. 工装管理

6.2

5.2

11.2过期产品是否用与不合格产品相似的方法加以控制?

12.1组织是否确定所需采用的监控和测量,以及所需的监控和测量仪器,以提供产品对规定要求的符合性证据?为了保证有效的结果,测量仪器是否:

a) 对照能溯源到国际或国家基准的测量标准,定期或在使用前进行校准和验证。

b) 必要时的调整和再调整?

c) 加于标识以能确定校准状态?

d) 防止发生可能使校准失效的调整?

e) 在搬运、维护和贮存期间防止损坏或变坏?

12.3当发现仪器不符合要求时,组织是否评估和记录以前测量的有效性?

12.4组织是否对发现不合格的仪器和受影响的产品采取适当措施?

12.5

组织是否维护了校准和验证结果的记录?13. 不合格产品的控制

13.1组织是否确保不符合产品要求的产品得到标识和控制,以防止非预期的使用或交付?12. 监控和测量仪器的控制

12.2

11. 贮存和库存

11.1

组织是否按适宜的时间间隔检查库存品状况,以便发现变质情况?10.3组织对产品的保护是否应用到了外委的零部件?

10.2

对产品的防护是否包括标识、搬运、包装、贮存和保护?10. 产品防护

9.3在顾客财产丢失、损坏或不适用时,组织是否有记录

并向顾客报告的过程?

10.1

组织是否在内部过程和交付到预定地点期间,防护产品的符合性?

13.2

是否以书面程序规定处理不合格品的控制和相关职责和权限?

组织是否用以下一种或多种方式处理不合格产品:a) 采取措施消除发现的不合格?

b) 由授权人员,适当时,顾客以让步方式授权使用

、放行或接受?

c) 采取措施阻止其本来的用途和运用?

13.4不合格的性质和采取后续措施,包括获得让步的记录是否得到了维护?

13.5对不合格品改正后是否作再次验证以证实其对要求的符合性?

13.6当在交付或开始使用后发现产品不合格时,组织是否针对不合格所造成的影响或潜在影响采取适当的措

施?

14.1返工指导书(包括重新检验要求)是否易于得到,并为相关人员所使用?

15.1.1组织是否采取纠正措施消除不合格的原因,以防止再次发生?(8.5.2)

是否建立书面程序规定以下方面的要求:a) 评估不合格(包括顾客投诉)?

b) 评价确保不合格不再发生的措施的需求?c) 确定和实施所需的措施?

d) 记录所采取措施的结果?

e) 评估采取的纠正措施?

15.2.1组织是否有规定的解决问题的过程,引发发现根源确定和根除?

15.3.1组织是否在纠正措施的过程中采用防错方法?15.4 退货产品试验/分析 4.14.2.3

组织是否对从顾客制造厂、工程部门及其代理商退回的产品进行分析?15.3 防错

15.1.215.2 解决问题

15.2.2当客户规定的问题解决格式存在时,组织是否采用规定的格式?

14. 返工产品的控制

15. 改进

15.1 纠正措施

13.3

15.4.2组织是否力求退回产品的测试/分析过程的周期最短?

15.4.3组织是否保存退回产品的测试/分析记录,需要时,可提供此记录?

15.4.4为防止再发生,组织是否进行有效的分析,采取必要的纠正措施?

15.4.1组织是否对从顾客制造厂、工程部门及其代理商退回的产品进行分析?

责任者

记录备注。