检验流程图

- 格式:xls

- 大小:59.50 KB

- 文档页数:2

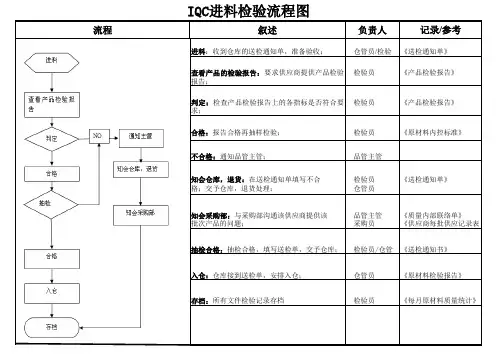

IQC进料检验流程图

流程叙述负责人记录/参考

进料:收到仓库的送检通知单,准备验收; 仓管员/检验《送检通知单》

检验员《产品检验报告》

查看产品的检验报告:要求供应商提供产品检验

报告;

检验员《产品检验报告》

判定:检查产品检验报告上的各指标是否符合要

求;

合格:报告合格再抽样检验; 检验员《原材料内控标准》

不合格:通知品管主管; 品管主管

知会仓库,退货:在送检通知单填写不合 检验员《送检通知单》

格;交予仓库,退货处理; 仓管员

知会采购部:与采购部沟通该供应商提供该 品管主管《质量内部联络单》

批次产品的问题; 采购员《供应商每批供应记录表

抽检合格:抽检合格,填写送检单,交予仓库; 检验员/仓管《送检通知书》

入仓:仓库接到送检单,安排入仓; 仓管员《原材料检验报告》

存档:所有文件检验记录存档 检验员《每月原材料质量统计》。

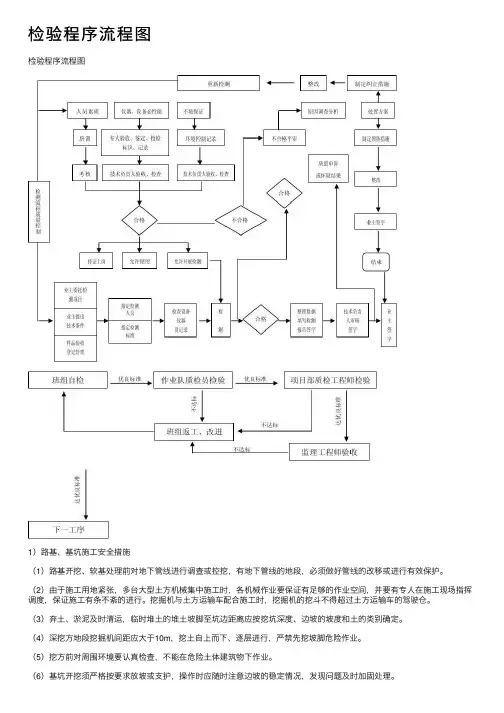

检验程序流程图检验程序流程图1)路基、基坑施⼯安全措施(1)路基开挖、软基处理前对地下管线进⾏调查或控挖,有地下管线的地段,必须做好管线的改移或进⾏有效保护。

(2)由于施⼯⽤地紧张,多台⼤型⼟⽅机械集中施⼯时,各机械作业要保证有⾜够的作业空间,并要有专⼈在施⼯现场指挥调度,保证施⼯有条不紊的进⾏。

挖掘机与⼟⽅运输车配合施⼯时,挖掘机的挖⽃不得超过⼟⽅运输车的驾驶仓。

(3)弃⼟、淤泥及时清运,临时堆⼟的堆⼟坡脚⾄坑边距离应按挖坑深度、边坡的坡度和⼟的类别确定。

(4)深挖⽅地段挖掘机间距应⼤于10m,挖⼟⾃上⽽下、逐层进⾏,严禁先挖坡脚危险作业。

(5)挖⽅前对周围环境要认真检查,不能在危险⼟体建筑物下作业。

(6)基坑开挖须严格按要求放坡或⽀护,操作时应随时注意边坡的稳定情况,发现问题及时加固处理。

2)脚⽤架、⽀架⼯程施⼯安全措施(1)钢管、扣件、螺栓的质量应符合规范规定。

不准使⽤锈蚀、弯瘪、滑⽛和有裂缝的⾦属杆件。

(2)脚⼿架纵、横距、步距应通过安全检算,满⾜结构安全需要。

(3)脚⼿架、⽀架搭设前,应对场地进⾏平整夯实、砼硬化处理,同时作好场地排⽔。

(4)脚⼿架、⽀架搭设完成后,应组织分段验收,合格后⽅准投⼊使⽤。

3)安全技术通⽤措施(1)在施⼯现场主要施⼯部位、作业点、危险区、主要通道⼝布设⾜够数量的警⽰牌、防护栏杆、标牌等,夜间设红灯警⽰,保证施⼯安全。

(2)详细编制各⼯种作业技术标准和安全操作细则。

杜绝违章⾏为,消除事故隐患,切实保障施⼯安全和重要设备不受损失。

(3)严格技术管理,在技术交底的同时,进⾏安全措施交底。

坚持⼯序技术交底制,并在施⼯中督促检查,使安全⼯作落到实处。

(4)施⼯机械在投⼊使⽤前按规定的安全技术标准进⾏检测、试运⾏和验收,确认能安全运⾏的⽅可投⼊使⽤,使⽤期间是悬挂“安全操作规程牌”,由专⼈持操作证使⽤,并定期维修。

6.4.2.3 主要分项⼯程施⼯质量保证措施1)施⼯测量(1)对所有施⼯⽤的测量仪器按计量要求定期到指定单位进⾏校定,施⼯过程中,如发现仪器误差过⼤,必须即时送修,并重新校定,精度满⾜要求之后,⽅可使⽤。

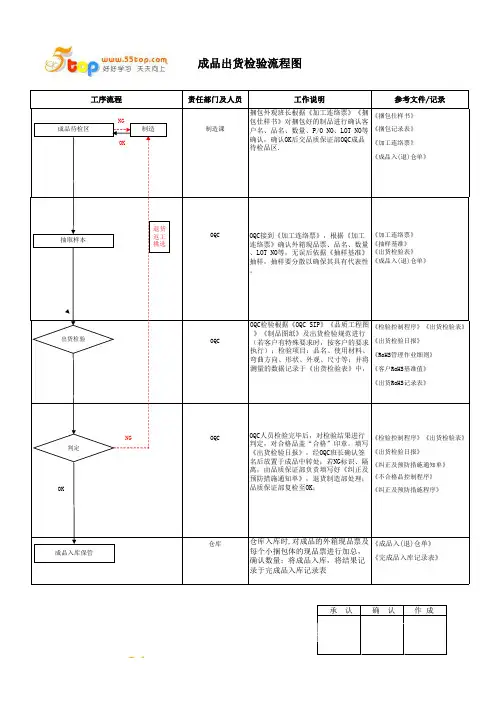

《捆包仕样书》制造课《捆包记录表》《加工连络票》《成品入(退)仓单》OQC《加工连络票》《抽样基准》《出货检验表》《成品入(退)仓单》《检验控制程序》《出货检验表》OQC《出货检验日报》《RoHS管理作业细则》《客户RoHS基准值》《出货RoHS记录表》OQC《检验控制程序》《出货检验表》《出货检验日报》《纠正及预防措施通知单》《不合格品控制程序》《纠正及预防措施程序》仓库《成品入(退)仓单》《完成品入库记录表》工作说明捆包外观班长根据《加工连络票》《捆包仕样书》对捆包好的制品进行确认客户名、品名、数量、P/O NO、LOT NO等确认,确认OK后交品质保证部OQC成品待检品区.OQC接到《加工连络票》,根据《加工连络票》确认外箱现品票、品名、数量、LOT NO等,无误后依据《抽样基准》抽样,抽样要分散以确保其具有代表性。

OQC检验根据《OQC SIP》《品质工程图》《制品图纸》及出货检验规范进行(若客户有特殊要求时,按客户的要求执行);检验项目:品名、使用材料、弯曲方向、形状、外观、尺寸等;并将测量的数据记录于《出货检验表》中,OQC人员检验完毕后,对检验结果进行判定,对合格品盖“合格”印章。

填写《出货检验日报》,经OQC班长确认签名后放置于成品中转处;若NG标识、隔离,由品质保证部负责填写好《纠正及预防措施通知单》,退货制造部处理;品质保证部复检至OK;仓库入库时,对成品的外箱现品票及每个小捆包体的现品票进行加总,确认数量;将成品入库,将结果记录于完成品入库记录表参考文件/记录成品出货检验流程图工序流程责任部门及人员NG退货返工挑选成品待检区成品入库保管NGOK承认确认作成出货检验抽取样本判定OK制造。

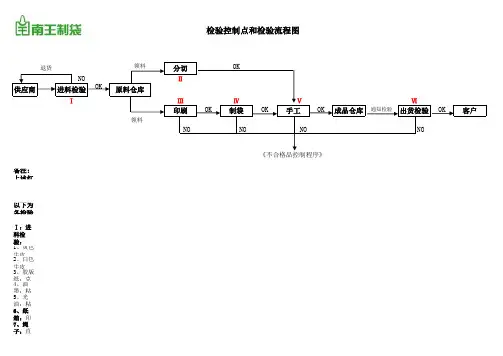

NO 备注:上述红色代码为质量控制点部分以下为各检验控制点的检验项目:Ⅰ:进料检验:1、黄色牛皮纸:克重、耐折、水分2、白色牛皮纸:克重、尘埃度、水分、3、胶版纸:克重4、油墨:粘度、颜色、PH值、细度(待定)、耐水性、耐乙醇、耐乙酸、耐正己烷5、光油:粘度、耐粘连性、PH值、6、纸箱:印刷、摇盖叠合、摇盖耐折、装订、内尺寸、切口、外观、耐破强度、抗压强度、粘合强度、含水率(其中耐破强度、抗压强度、粘合强度由供应商出具出货检验报告);7、绳子:直径、颜色、拉力、松紧度、长度、8、水性胶水:保质期、粘性、耐高温、(耐低温:此点待斟酌)、检验控制点和检验流程图成品仓库分切出货检验客户印刷制袋手工供应商进料检验原料仓库9、热熔胶水:粘性、耐高温、(耐低温:此点待斟酌)Ⅱ:分切:1、质量检验控制点:尺寸、2、工艺参数控制点:机器速度、纸卷张力Ⅲ:印刷:准备好资料袋:包括工艺单、标准色样、画稿、历史质量卡;1、质量检验控制点:原纸、颜色、图案、文字、套位、光油、脏点、白点、墨杠、糊版、外观、尺寸、耐磨擦;2、工艺参数控制点:机器速度、放卷张力、收卷张力、干燥功率Ⅳ:制袋:准备好资料袋:包括工艺单、标准样袋、画稿、历史质量卡;1、质量检验控制点:尺寸、边胶、底胶、色位、折迭、切口、外观、底部承重;2、工艺参数控制点:速度、Ⅴ:手工:手柄与袋口距离、手柄歪斜、手柄折中误差、漏胶、溢胶、绳子长度、手柄卡纸、绳子颜色、外观、手柄承重;Ⅵ:出货检验:1、关键缺陷:粘合失效、严重内粘、外粘、印刷质量问题、纸袋成型、手柄位置不准确、混有异物、异味、其它严重问题;2、主要缺陷:粘合不牢、产品表面有油墨点、脏点、少许脏污,套印不准、色位>3mm,袋面、袋底轻微打皱、折痕、袋型不方正、严重裂墨、擦伤、有轻微内粘、外粘,袋内侧有轻微脏污、数量不准;3、次要缺陷:有轻微爆线、轻微色差、袋子轻微破损、擦伤、切口不平整、有毛边,有少许偏位,其它缺陷。

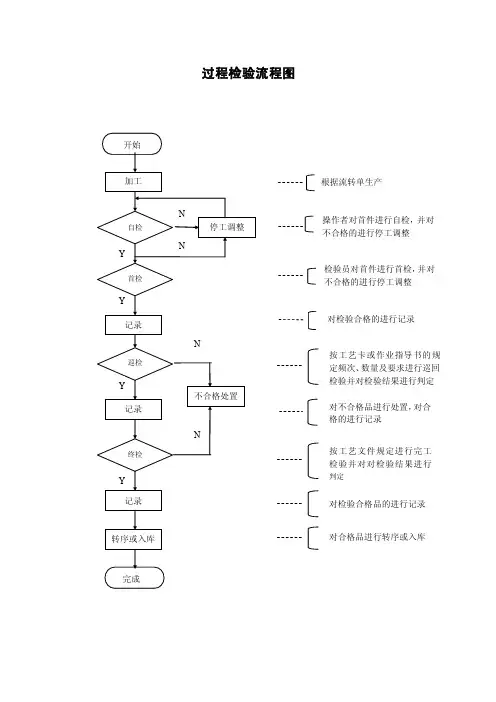

过程检验流程图

根据流转单生产

检验员对首件进行首检,并对

不合格的进行停工调整

对检验合格的进行记录

操作者对首件进行自检,并对

不合格的进行停工调整

按工艺卡或作业指导书的规

定频次、数量及要求进行巡回

检验并对检验结果进行判定

对不合格品进行处置,对合

格的进行记录开始

加工

自检

首检

记录

巡检

记录

终检

记录

转序或入库

完成

停工调整

不合格处置

N

N

Y

Y

N

N

Y

Y

按工艺文件规定进行完工

检验并对对检验结果进行

判定

对检验合格品的进行记录

对合格品进行转序或入库

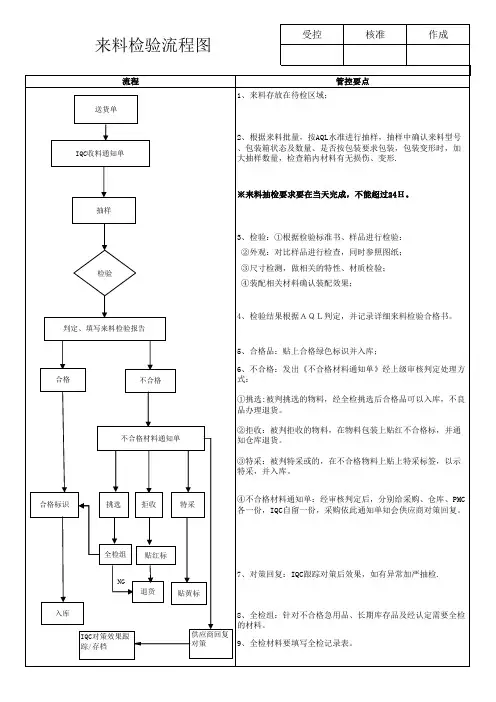

进货检验管理流程图开始

送货单

送检理化

检验记录入库单入库

标识

审批

退货单

退货

结束

整理需要检验产品种类

有理化试验要求的物资,

由检验员委托理化试验

检验员根据检验规范等文

件对物资进行检验并对检

验结果和理化结果确认

检验合格的开“检验报

告的进行审批

合格的产品签字入库;

评审不合格的退货

执行入库或退货

N

N

Y

Y。

成品检验流程图

成品检验流程图

成品检验是产品质量控制的重要环节之一,目的是确保最终产品的质量符合标准和客户要求。

下面是一个典型的成品检验流程图。

1. 开始:开始成品检验流程。

2. 准备:准备检验所需的设备、工具和文件。

3. 接收成品:从生产线上接收成品。

4. 样品抽取:根据一定的抽样方法,从接收到的成品中随机抽取样品。

5. 样品登记:登记样品的信息,包括批次号、生产日期等。

6. 外观检查:对样品进行外观检查,包括形状、颜色、图案等。

7. 尺寸检测:对样品的尺寸进行检测,确保符合标准要求。

8. 功能测试:对样品进行功能测试,检查各项功能是否正常。

9. 材质检验:对样品的材质进行检验,确保符合标准要求。

10. 包装检查:对样品的包装进行检查,确保完好无损。

11. 样品评价:根据外观、尺寸、功能、材质和包装等方面的

检查结果,评价样品的质量。

12. 检验记录:将检验结果记录下来,包括样品信息、检查结

果和评价等。

13. 判定结果:根据评价结果,判定样品的合格与否。

14. 合格:如果样品合格,安排存放或发货。

继续流程。

15. 不合格:如果样品不合格,进行不合格品处理,如修复、

退回或报废。

16. 结束:结束成品检验流程。

以上是一个典型的成品检验流程图。

在实际操作中,可能根据具体情况增加或修改一些步骤。

成品检验流程图对于确保产品质量的稳定性和可靠性非常重要,它能够规范和统一检验过程,降低产品质量问题的风险,提高客户满意度。