改性工程塑料发展历史及分类组成

- 格式:ppt

- 大小:3.86 MB

- 文档页数:86

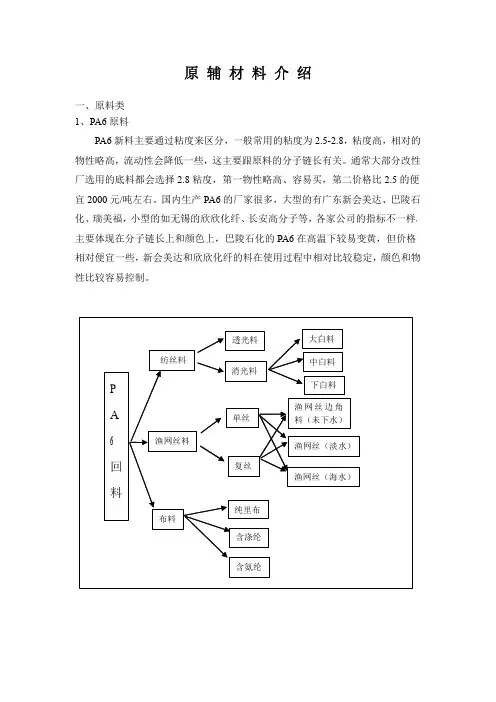

原辅材料介绍一、原料类1、PA6原料PA6新料主要通过粘度来区分,一般常用的粘度为2.5-2.8,粘度高,相对的物性略高,流动性会降低一些,这主要跟原料的分子链长有关。

通常大部分改性厂选用的底料都会选择2.8粘度,第一物性略高、容易买,第二价格比2.5的便宜2000元/吨左右。

国内生产PA6的厂家很多,大型的有广东新会美达、巴陵石化、瑞美福,小型的如无锡的欣欣化纤、长安高分子等,各家公司的指标不一样,主要体现在分子链长上和颜色上,巴陵石化的PA6在高温下较易变黄,但价格相对便宜一些,新会美达和欣欣化纤的料在使用过程中相对比较稳定,颜色和物性比较容易控制。

纺丝料主要是由工业喷丝产生的废料经过单螺杆造粒制成的,这种丝主要就分透光料和消光料,这两者的区别主要就是看材料里面是否有钛白粉。

好的透光料颜色光泽非常好,黑点少,而且由于是喷丝级尼龙,所以粘度在2.5左右,流动性高,所以经常拿来替代新料使用;消光料根据颜色分为大白料、中白料、下白料,价格也是根据颜色的不同而变化,消光料一般用来做尼龙增韧产品,因为材料本身有钛白粉,所以只能做物性要求一般的尼龙加纤产品,因为钛白粉会降低加纤产品的性能,但对于原料本身或者增韧产品没什么影响。

渔网丝料是最近几年比较流行的一款料,广泛的用于很多加纤、增韧产品中,由于渔网丝的强度比较高、颜色比较杂,所以主要用于黑色场合,经常可以替代部分新料使用。

市场上渔网丝混杂的较多,用于改性方面的渔网丝最好是能选择未下水的边角料,其次是下过淡水的渔网丝,下过海水的不建议使用,由于海水的腐蚀作用,尼龙的分子链会遭到不同程度的破坏,即使原料性能符合标准,加工性能也会受到很大影响。

渔网丝的粘度要控制在2.35-2.9之间,此区间的尼龙分子量合适,也没有遭到很大破坏,成型加工比较合适,低于2.4的基本上分子链遭受严重破坏,超过2.9的是用高粘PA6生产的网丝,流动性较差,在注塑端容易出现压力大、浮纤重的现象。

塑料的发展史从第一个塑料产品赛璐珞诞生算起,塑料工业迄今已有120年的历史。

其发展历史可分为三个阶段。

天然高分子加工阶段这个时期以天然高分子,主要是纤维素的改性和加工为特征。

1869年美国人J.W.海厄特发现在硝酸纤维素中加入樟脑和少量酒精可制成一种可塑性物质,热压下可成型为塑料制品,命名为赛璐珞。

1872年在美国纽瓦克建厂生产。

当时除用作象牙代用品外,还加工成马车和汽车的风挡和电影胶片等,从此开创了塑料工业,相应地也发展了模压成型技术。

1903年德国人A.艾兴格林发明了不易燃烧的醋酸纤维素和注射成型方法。

1905年德国拜耳股份公司进行工业生产。

在此期间,一些化学家在实验室里合成了多种聚合物,如线型酚醛树脂、聚甲基丙烯酸甲酯、聚氯乙烯等,为后来塑料工业的发展奠定了基础。

1904年世界塑料产量仅有10kt,还没有形成独立的工业部门。

合成树脂阶段这个时期是以合成树脂为基础原料生产塑料为特征。

1909年美国人L.H.贝克兰在用苯酚和甲醛来合成树脂方面,做出了突破性的进展,取得第一个热固性树脂──酚醛树脂的专利权。

在酚醛树脂中,加入填料后,热压制成模压制品、层压板、涂料和胶粘剂等。

这是第一个完全合成的塑料。

1910年在柏林吕格斯工厂建立通用酚醛树脂公司进行生产。

在40年代以前,酚醛塑料是最主要的塑料品种,约占塑料产量的2/3。

主要用于电器、仪表、机械和汽车工业。

1920年以后塑料工业获得了迅速发展。

其主要原因首先是德国化学家Н.施陶丁格提出高分子链是由结构相同的重复单元以共价键连接而成的理论和不熔不溶性热固性树脂的交联网状结构理论,1929年美国化学家W.H.卡罗瑟斯提出了缩聚理论,均为高分子化学和塑料工业的发展奠定了基础。

同时,由于当时化学工业总的发展十分迅速,为塑料工业提供了多种聚合单体和其他原料。

当时化学工业最发达的德国迫切希望摆脱大量依赖天然产品的局面,以满足多方面的需求。

这些因素有力地推动了合成树脂制备技术和加工工业的发展。

改性塑料销售知识点总结一、改性塑料概述改性塑料是以原料塑料为基础,通过对其进行物理、化学或者机械性能的改善来获得一类新的塑料材料。

改性过程主要包括改性剂、填料和增塑剂等三个方面。

通过添加这些成分,可以改善塑料的耐热性、耐寒性、耐老化性、抗紫外线性能、阻燃性、机械强度等性能。

二、改性塑料种类1.改性剂改性剂是一类能够改善塑料性能的化合物,主要包括改性树脂、增韧剂和增硬剂等。

改性树脂主要是采用高分子化合物与基体树脂混合,通过共混来提高塑料的性能,增韧剂则是通过增强塑料的韧性和抗冲击性能,而增硬剂主要是增加塑料的硬度和强度。

2.填料填料是指将无机或有机物质与塑料基体混合,用以延长塑料材料,降低成本,改善塑料的特性。

常见的填料有玻璃纤维、碳酸钙、滑石粉、石墨等。

3.增塑剂增塑剂是一类能够使塑料材料变得柔软和有弹性的物质,主要包括内增塑剂、表面增塑剂和润滑剂等。

增塑剂主要用于改善塑料的加工性能、耐候性、柔韧性和透明性等。

三、改性塑料应用领域改性塑料在工业生产中具有着广泛的应用领域,主要包括以下几个方面:1.汽车工业改性塑料在汽车工业中主要应用于汽车内饰件、外观件、车身件等方面。

其主要优点是具有较高的耐热性、耐磨损性和抗冲击性能。

2.电子电器改性塑料在电子电器领域中主要用于生产外壳、面板、连接器等部件。

其主要优点是具有优异的绝缘性能、耐候性和耐化学性。

3.建筑材料改性塑料在建筑领域中主要应用于窗框、管道、防水材料等领域。

其主要优点是具有较好的耐候性、耐老化性和耐酸碱性。

4.包装材料改性塑料在包装领域中主要用于生产各种包装袋、瓶盖、食品容器等。

其主要优点是具有良好的透明度、耐酸碱性和耐腐蚀性。

四、改性塑料销售技巧1.了解客户需求在销售改性塑料时,首先需要了解客户的需求和使用环境,包括塑料的类型、规格、性能要求、使用温度等,以便为客户提供合适的产品。

2.熟知产品知识销售人员需要熟知所销售的改性塑料产品的性能、特点、用途等知识,以便能够针对客户的需求进行合理的推荐。

全球及中国改性塑料行业现状一、改性塑料行业定义及分类1、定义及分类改性塑料是指通过加入合适的改性剂,经过共混、填充、增强、共聚、交联等物理、化学方法对通用塑料和工程塑料进行改性,以提高其韧性、强度、拉伸性、抗冲击性、阻燃性等性能而得到的树脂/塑料,主要分为阻燃树脂类、增强增韧树脂类、塑料合金类及功能色母类。

在改性塑料中,有40%以上是改性PP。

改性塑料分类2、发展历程改性塑料最早起源于国外,改革开放后,我国改性塑料技术也逐步兴起,但因为改性技术相对落后,改性塑料产品性能或质量不能完全满足使用要求,许多高端产品依赖进口。

进入21世纪后,我国制造业发展迅速,其中汽车及家电产品快速普及,随着全球节能环保意识的不断增强,促使汽车及家电产品向轻量化、轻薄化方向发展,塑料制品对金属等材料替代效应明显。

国内资本市场的持续发展,国内部分改性塑料企业快速发展,规模迅速扩大,技术不断提升。

中国改性塑料行业发展历程二、改性塑料行业产业链1、产业链结构改性塑料的上游主要是石油、天然气等石油化工产品。

下游应用领域主要包括家电、汽车、办公设备、电子电气和电动工具等,下游行业的需求变化将直接决定改性塑料行业的未来发展方向。

改性塑料产业链2、下游家电市场是改性塑料主要的应用领域。

2022年,在疫情影响下内需收缩,全球经济衰退形势下外需下降,中国家电企业通过产品结构调整,全面提质增效,保持了稳定的发展格局。

2022年家电承压前行,国内家电市场销售规模为7307亿元,同比下滑3.13%。

2017-2022年中国家电市场销售规模及增速相关报告:产业研究院发布的《2023-2028年中国改性塑料行业市场深度分析及投资战略研究报告》三、全球改性塑料行业现状随着全球改性塑料应用范围不断广泛,改性塑料的市场规模也不断扩大。

2022年全球改性塑料市场规模约为4097亿美元,同比上升2.81%。

北美仍是全球最大的改性塑料市场,2022年北美改性塑料市场规模占全球比重达32.09%,其次是欧盟和亚洲。

工程塑料发展史工程塑料是在20世纪50年代才得到迅速发展的。

PA66树脂虽然早在1939年就已研制成功并投入生产,但当时它主要用于制造合成纤维,直到50年代才突破纯纤维传统用途,经过成型加工制造塑料。

工程塑料真正得到迅速发展,是在50年代后期聚甲醛和聚碳酸酯开发成功之后,它们的出现具有特别重大的意义。

由于聚甲醛的高结晶性,赋予其优异的机械性能,从而首次使塑料作为能替代金属的材料而跻身于结构材料的行列。

以后随着共聚甲醛的开发成功以及螺杆式注射成型机的普及,进一步确立工程塑料在材料领域中的重要地位。

而聚碳酸酯则是具有优良综合性能的透明工程塑料,应用广泛,是发展最快的工程塑料之一,在工程塑料领域,其产量和消费量仅次于聚酰胺而居第二位。

1961年,美国杜邦公司开发成功聚酰亚胺,打开了通往特种工程塑料的发展道路。

聚酰亚胺的出现还推动了聚砜、聚苯硫醚和聚苯并咪唑等许多耐热性工程塑料的开发,对塑料工业的发展产生了深远的影响。

美国通用公司于1964年将其开发的聚苯醚树脂投入了工业化生产。

1980年,英国ICI公司开发成功了熔点高达336℃的特种工程塑料聚醚醚酮(PEEK)。

PEEK 具有卓越的耐热性、耐辐射性和耐化学药品性,并能注射成型,因而引起了人们的普遍关注。

以PEEK为基体,通过玻璃纤维或碳纤维增强制得的复合材料,已在航空和宇航领域获得了应用。

20世纪80年代中期开发成功热致液晶聚合物是特种工程塑料发展史上又一重大事件。

液晶聚合物耐热性优异,使用温度可达200℃以上,具有自增强、高强度、高模量、耐化学药品等特性,熔体粘度低,成型方便,在电子工业领域具有非常广阔的应用前景。

和通用塑料相比,工程塑料在机械性能、耐久性、耐腐蚀性、耐热性等方面能达到更高的要求,而且加工更方便并可替代金属材料。

工程塑料被广泛应用于电子电气、汽车、建筑、办公设备、机械、航空航天等行业,以塑代钢、以塑代木已成为国际流行趋势。

工程塑料已成为当今世界塑料工业中增长速度最快的领域,其发展不仅对国家支柱产业和现代高新技术产业起着支撑作用,同时也推动传统产业改造和产品结构的调整。

五大工程塑料主要指聚碳酸酯(Polycarbonate, PC)、聚酰胺(尼龙, Polyamide, PA)、聚缩醛(Polyacetal, Polyoxy Methylene, POM聚甲醛)、改性聚苯醚(Poly Phenylene Oxide, 变性PPE)、聚酯(PET,PBT)。

一、工程塑料之PA简介聚酰胺(PA)俗称尼龙,PA具有良好的机械性能、耐热性、耐磨损性、耐化学性、阻燃性和自润滑性,容易加工、摩擦系数低,特别适宜于玻璃纤维和其他材料填充增强改性等。

由于其具有优异的性能,因此在世界各国,PA的生产能力与产量都占工程塑料的第一位。

广泛应用于汽车、电子电器、包装、机械、日用消费品等众多领域。

生产现状PA作为工程塑料使用已有近50年的历史了,其发展历程大致可以分为两个主要阶段,一是20世纪70年代以前,以开发新品种为主,开发的品种主要有PA6、PA66、PA610、PA11、PA12、PA1010、PA612、芳香酰胺等;70年代至今,以改性为主,同时也开发出一些新的小品种,如PA46、PA6T、PA9T、MXD-6等。

在世界范围内PA的需求量一直居工程塑料之首,由于多种改性PA的开发与应用,使得PA工业一直充满勃勃生机,生产与消费快速稳步增加,2001年世界PA的生产能力约为220万t/a,其中美国占31%,欧洲占45%,亚洲占24%,产量约为196万t。

品种以PA6、PA66为主,二者约占PA工程塑料总量的90%左右,世界范围内PA6与PA66的比例约为3:2。

由于各国或地区PA 的发展历程不同,PA6与PA66比例也有所区别,在欧洲PA6与PA66比为5:4,美国PA6与PA66之比为4:6,而日本则以PA6为主,约占总产量的60%以上。

PA生产与消费主要集中在西方发达国家与地区,主要生产厂家与生产能力为,杜邦公司,生产能力50万t/a;巴斯夫公司25.5万t/a;罗地亚公司,21万t/a;GE/霍尼维尔公司,20万t/a;Allied Signal 公司,15万t/a;陶氏化学公司,13万t/a;UBE公司,8万t/a;DSM公司,7.5万t/a;拜耳公司,6.5万t/a等,另外日本有众多生产公司如东丽公司、旭化成公司等。

工程塑料改性(一)塑料的制造塑料的基础原料,最初是以农副产品为主,从本世纪20年代起转向以煤和煤焦油产品为主,从50年代起逐渐转向以石油和天然气为主。

塑料工业包括三个生产系统:塑料原料(树脂或半成品及助剂)的生产,塑料制品的生产,塑料成型机械(包括模具)的制造。

(二)树脂的合成方法1.缩聚反应。

单体分子间脱掉水或其它简单分子键合成聚合物的化学反应。

可分为均缩聚反应和共缩聚反应。

(1) 均缩聚反应:带有两个官能团的一种单体进行的缩聚反应。

(2) 共缩聚反应:两种或两种以上的双官能团单体进行的缩聚反应。

2.加聚反应。

由不饱和或环状单体分子加成聚合生成聚合物的一种化学反应。

反应中没有水或其它低分子副产物的释出,而且所生成的聚合物元素成分与原用单体的成分相同。

按参加反应的单体种类和聚合物本身的构型,可分为均聚合反应、共聚合反应和定向聚合反应。

(1) 均聚合反应:一种不饱和或环状单体分子间进行的聚合反应。

如聚乙烯、聚丙烯、聚氯乙烯等。

(2) 共聚合反应:两种或两种以上不饱和或环状的单体键合的聚合反应。

如丙烯脂一丁二烯一苯乙烯共聚物(ABS)。

由两种单体制得的共聚物,在聚合物链中可以有以下四种排列方式:交替共聚物…… -A-B-A-B-A-B-A-B-A-B-A一…… 无规共聚物…… -A-A-B-A-B-B-B-A-A-B-A一…… 嵌段共聚物…… -A-A-A-B-B-B-B-B-A-A-A一…… 接枝共聚物…… -A-A-A-A-A-A-A-A-A-A-A一…… └-B-B-B └-B-B-B (3) 定向聚合反应:在聚合过程中,控制反应条件,使单体聚合成具有定向有规则结构产物的反应,即全同立构型或间同立构型的聚合反应。

其聚合产物叫做定向聚合物。

一、塑料的定义塑料是指以树脂(或在加工过程中用单体直接聚合)为主要成分,以增塑剂、填充剂、润滑剂,着色剂等添加剂为辅助成分,在加工过程中能流动成型的材料。

塑料主要有以下特性:①大多数塑料质轻,化学稳定性好,不会锈蚀;②耐冲击性好;③具有较好的透明性和耐磨耗性;④绝缘性好,导热性低;⑤一般成型性、着色性好,加工成本低;⑥大部分塑料耐热性差,热膨胀率大,易燃烧;⑦尺寸稳定性差,容易变形;⑧多数塑料耐低温性差,低温下变脆;⑨容易老化;⑩某些塑料易溶于溶剂。