甲烷化技术

- 格式:doc

- 大小:231.00 KB

- 文档页数:6

生物甲烷化技术及其应用前景甲烷是一种广泛存在于自然界中的气体,其在工农业生产和生活中有广泛的应用,然而,甲烷的释放对环境和人类健康造成了巨大的威胁。

因此,如何有效地控制和利用甲烷成为目前研究的重点之一,而生物甲烷化技术的出现为解决这一问题提供了一种新途径。

什么是生物甲烷化技术?生物甲烷化技术是利用微生物对有机废弃物等物质进行生物分解和发酵产生甲烷的一种技术。

主要有两种方式,即甲烷发酵和沼气发酵。

甲烷发酵是一种同气相反的化学反应,也称为反甲烷发酵。

在此过程中,甲烷氧化菌对甲烷进行氧化,产生二氧化碳、水和能量。

这种技术可用于处理含甲烷废气和液体废物。

沼气发酵是指在不氧环境下,利用多种微生物群对生物质进行分解和发酵,产生沼气的过程。

沼气主要由甲烷、二氧化碳等组成,可以用作燃料,也可作为肥料使用。

应用前景生物甲烷化技术的应用前景巨大。

它可以处理多种有机废物,如农业废物、畜禽粪便、厨余垃圾等。

同时,这种技术还可以为生物质能源的开发提供新的途径,而生物质能源的开发则对替代传统化石能源具有重要意义。

农业废物是一种重要的有机废弃物,成堆的秸秆随处可见。

然而,以往的处理方式并不是很有效,大量秸秆直接堆放在田间地头,长期露天存放容易导致火灾、占用土地等问题。

而生物甲烷化技术可以将废弃物转化为能源和肥料,缓解了农业废物处理和土地资源的压力。

与此同时,畜禽粪便也是一种重要的有机废弃物。

传统的排污处理方式通常采用化学除臭和厌氧消化等方法,但这些方法不够环保,同时产生的气体也难以处理。

通过生物甲烷化技术,可以将畜禽粪便转化为沼气和有机肥料,既解决了废弃物的处理问题,也提供了新的能源来源和农业肥料。

厨余垃圾也是一种常见的有机废弃物,通过生物甲烷化技术转化为沼气,则可以在城市中极大地缓解垃圾处理问题,同时解决城市能源需求的问题。

结语随着人们环保意识的不断提高,生物甲烷化技术将得到更广泛的应用。

在环保和能源问题日益突出的今天,生物甲烷化技术无疑是一种极有前景的技术,它可以有效地解决废弃物资源化的问题,同时也为能源的开发提供了新思路和新途径。

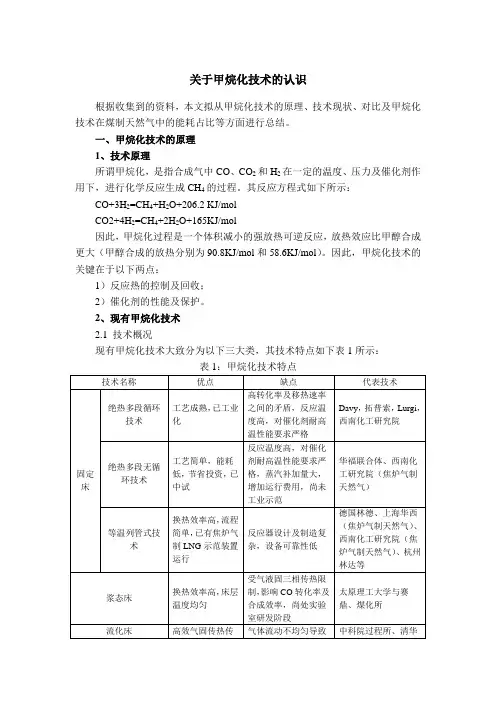

关于甲烷化技术的认识根据收集到的资料,本文拟从甲烷化技术的原理、技术现状、对比及甲烷化技术在煤制天然气中的能耗占比等方面进行总结。

一、甲烷化技术的原理1、技术原理所谓甲烷化,是指合成气中CO、CO2和H2在一定的温度、压力及催化剂作用下,进行化学反应生成CH4的过程。

其反应方程式如下所示:CO+3H2=CH4+H2O+206.2 KJ/molCO2+4H2=CH4+2H2O+165KJ/mol因此,甲烷化过程是一个体积减小的强放热可逆反应,放热效应比甲醇合成更大(甲醇合成的放热分别为90.8KJ/mol和58.6KJ/mol)。

因此,甲烷化技术的关键在于以下两点:1)反应热的控制及回收;2)催化剂的性能及保护。

2、现有甲烷化技术2.1 技术概况现有甲烷化技术大致分为以下三大类,其技术特点如下表1所示:表1:甲烷化技术特点2.2 技术对比表1从上到下,技术越来越先进,能耗越来越低,但对催化剂、工艺、设备制造等的要求越来越高。

以合成气制天然气来说,目前仅绝热多段循环技术实现大型工业化运行,且均为国外技术,如Davy,拓普索、Lurgi,国内技术目前尚无大型工业化运行装置,仅在绝热多段循环技术与绝热多段无循环技术上完成了投料千标方/h规模的中试,分别为:西南化工研究院技术与华福联合体技术。

2.2.1 西南化工研究院技术2014年12月30日,由西南化工研究院与中海油气电集团合作研发的“煤制天然气甲烷化中试技术”,通过了中国石油和化学工业联合会组织的成果鉴定。

达到世界领先水平的该技术,具有低循环比甲烷化工艺、高性能甲烷化催化剂等优势,可生产高质量、低成本的合成天然气,并具备工业化条件。

2009年以来,煤制天然气甲烷化工艺技术及催化剂研究,先后完成350标准立方米/小时煤制天然气甲烷化模试;启动国内规模最大的2000标准立方米/小时煤制天然气甲烷化全流程1200小时中试试验,通过72小时满负荷连续运行考核;完成4000小时甲烷化催化剂寿命试验,建成了催化剂工业生产装置,以工业原料生产出了合格的催化剂产品。

第50卷第3期2021年3月应用化工AppOoed ChemocaOIndusieyVoO.50No.3Mae.2021甲烷化技术的研究进展刘玉玺1,卿山s赵明2,梁俊宇2(1-昆明理工大学冶金与能源学院,云南昆明650093;2-云南电网有限责任公司电力科学研究院,云南昆明650051)摘要:甲烷化技术是从煤、焦炉气、电能等原料制取天然气的关键技术,有着重要的研究和实用价值%主要介绍了国内外甲烷化技术的发展概况,分析并比较了各项技术的工艺流程及其特点;对不同类型的甲烷化反应器以及操作工况对反应器影响的相关研究做了分析和总结;对甲烷化工艺关键技术问题进行讨论。

以期能为今后我国开展电转天然气过程中甲烷化技术的研究提供参考。

关键词:甲烷化;合成天然气;电转气;甲烷化反应器中图分类号:TQ221.11文献标识码:A文章编号:1671-3206(2021)03-0754-05Research progress of mettanation technologyLIU Yu-xi1,QING Shan1,ZHA0Ming2,LIANG Jun-yu(1.FacuOiyoaMeia O uegocaOand EneegyEngoneeeong,KunmongUnoaeesoiyoaScoenceand TechnoOogy,Kunming650093,China;2.Electric Power Research Institute,Yunnan Power Grid Co.,Lth.,Kunming650051,China)Abstract:Methanation technoOgy is a k—technoOgy to produce synthetic natural gas from coat,coke oa-en ga5,eOecieoceneegyand oiheeeawmaieeoaO,whoch ha5ompoeianiee5eaech and peaciocaOaaOue.Thoae--cte mainly introduces the development of methanation technoOgy a-home and abroad,analyzes and com-paee5ihepeoce5aOowand chaeacieeoioc5oaaaeoou5iechnoOogoe5,anaOyoe5and5ummaeooe5iheeeOaied ee-sexrch on dbferent types of methanation reactors and the influence of operating conditions on reactors,and discusses the k—technical problems of methanation process.It is expected to provide a reference for the research of methanation technoOgy b the process of power to synthetic nature gas in China in the future. Key words:methanation;synthetic nature gas;power-to-fas;methanation reactor天然气是一种清洁能源,使用安全性高,对环境的污染小,对我国大幅削减C02等温室气体排放具有重要价值%由于能源资源禀赋呈现“富煤、缺油、少气”的特点,我国一直在积极研究煤制天然气、焦炉气甲烷化以及电转甲烷储能等甲烷化工艺技术,提升天然气自我供给能力%其中,电转天然气技术(power-to-gas)是解决太阳能、风能发电波动性、随机性的有效方法,也是一种消纳电力系统富余电量的有效方法%我国三北地区风力、太阳能资源丰富,西南地区的水力资源充足,电转气技术可以充分利用富余的可再生电力,提供跨季节的存储能力和稳定的能源供应,具有良好发展前景%1甲烷化反应原理甲烷化技术就是利用催化剂使CO、CO2与H2进行反应,最终转化为CH4的工艺技术⑴。

煤制天然气-甲烷化1. 简介煤制天然气(Coal-to-Natural-Gas,简称CTG)是一种将煤炭转化为天然气的技术,主要过程是甲烷化,即将煤炭中的有机化合物转化为甲烷气体。

煤制天然气是一项重要的能源转化技术,可以将煤炭资源转化为更清洁的天然气,从而减少对传统石油和天然气资源的依赖。

2. 煤制天然气的步骤煤制天然气的主要步骤包括煤气化和甲烷化两个过程。

2.1 煤气化煤气化是指将煤炭在高温和高压条件下,在缺氧或有限氧气条件下进行化学反应,使煤炭转化为合成气。

合成气由一氧化碳(CO)、二氧化碳(CO2)和氢气(H2)组成,其中一氧化碳和氢气是后续甲烷化反应的主要原料。

2.2 甲烷化甲烷化是将合成气转化为甲烷气体的过程。

在高温和催化剂的作用下,合成气中的一氧化碳和氢气发生反应生成甲烷气体。

甲烷气体是主要成分,其含量通常达到90%以上,可以直接作为燃料供应给城市燃气系统或工业领域使用。

3. 煤制天然气的优势和挑战3.1 优势•利用煤炭资源:煤炭是一种丰富的能源资源,通过煤制天然气技术可以有效利用这些资源,减缓传统石油和天然气的供需矛盾。

•降低碳排放:相比燃烧煤炭产生的二氧化碳排放,煤制天然气技术可以显著降低碳排放量,对环境更加友好。

•提高能源利用效率:煤制天然气技术可以实现高效能源利用,将煤炭中的有机物质转化为更高价值的甲烷气体。

3.2 挑战•能源转化效率:煤制天然气技术在转化过程中会产生一定的能量损失,需要进一步提高转化效率,减少能源浪费。

•环境影响:煤制天然气过程中会产生一定的副产物和废弃物,对环境造成一定的影响和压力,需要合理处理和减少环境污染。

•经济可行性:煤制天然气技术的投资和运营成本较高,需要找到经济上可行的路径和模式,以实现可持续发展。

4. 煤制天然气在全球的应用和发展煤制天然气技术在许多国家得到了广泛应用和快速发展。

其中,中国是全球最大的煤制天然气生产国之一。

中国在煤制天然气领域进行了大规模的投资和研发,建设了多个煤制天然气项目。

煤制SNG工艺流程中主要包括煤气化、变换、酸性气体脱除、甲烷化等工艺技术,其中高甲烷化技术为关键技术之一。

1.托普索甲烷化技术丹麦托普索公司开发甲烷化技术可以追溯至20世纪 70年代后期,该公司开发的甲烷化循环工艺(TREMPTM)技术具有丰富的操作经验和实质性工艺验证,保证了这一技术能够用于商业化。

该工艺已经在半商业规模的不同装置中得到证明,在真实工业状态下生产200 m3/h~3000 m3/h的SNG。

在TREMPTM工艺中,反应在绝热条件下进行。

反应产生的热量导致了很高的提升,通过循环来控制第一甲烷化反应器的度。

TREMPTM工艺一般有三个反应器,第二和第三绝热反应器可用一个沸水反应器(BWR)代替,虽投资较高,但能够解决空间有限问题。

另外,在有些情况下,采用四个绝热反应器是一种优化选择,而在有些条件下,使用一个喷射器代替循环压缩机。

除了核心技术外,因为生产甲烷的过程要放出大量的热量,如何利用和回收甲烷化热量是这项技术的关键。

托普索工艺可以将这些热量再次利用,在生产天然气的同时,产出高压过热蒸汽。

托普索的甲烷化催化剂和合成氨的催化剂在主要成分上没有差别,Ni类催化剂负载于Al2O3上是肯定的,同时要加防积碳的助剂,另外就是要使催化剂在高温下依然有活性,又需要加适量的助剂。

在工艺上,一般会加有循环机,至少要多个反应器。

对甲烷化反应产生的大量热如何利用也是工艺上一个重要的组成部分2.Davy甲烷化技术20世纪90年代末期,Davy工艺技术公司获得了将CRG技术对外转让许可的专有权,并进一步开发了 CRG技术和最新版催化剂。

Davy甲烷化工艺技术除具有托普索TREMPTM工艺可产出高压过热蒸汽和高品质天然气特点外,还具有如下特点:催化剂已经过工业化验证,拥有美国大平原等很多业绩。

催化剂具有变换功能,合成气不需要调节H/C比,转化率高。

催化剂使用范围很宽,在230℃~700℃范围内都具有很高且稳定的活性。

甲烷化生产关键技术甲烷是一种非常重要的天然气,被广泛用于燃气发电、民用燃气、工业燃料、交通运输等领域。

甲烷化生产是指通过催化剂将CO2等废气和H2制备成甲烷,是一种重要的清洁能源技术。

其关键技术包括催化剂开发、反应器设计、反应机理研究和工艺参数控制等方面。

催化剂开发是甲烷化生产的关键技术之一。

目前,主要采用镍基和铁基催化剂。

其中,镍基催化剂性能稳定,但对氧化还原能力弱;而铁基催化剂具有较强的氧化还原能力,但反应活性较低。

因此,研发具有高反应活性、高选择性、长寿命的催化剂是提高甲烷化生产效率的关键。

此外,催化剂的载体选择、寿命测试和再生等技术也需要不断探索和创新。

反应器设计也是影响甲烷化生产效率的关键技术之一。

目前,主要采用固定床反应器、流化床反应器和筒式反应器等不同类型的反应器。

其中,固定床反应器反应稳定性好、生产能力大,但存在催化剂失效、堵塞等问题;流化床反应器反应条件温度均匀、催化剂利用率高,但操作复杂、能耗高;筒式反应器则将两者的优点结合起来,但需要注重反应器设计和运行管制。

反应机理研究是深入了解甲烷化生产过程的关键技术之一。

目前,学界还没有完全解析甲烷化反应的机理,需要加强对反应路径、活性中心等方面的研究。

理论计算、表征技术等手段也需要不断发展和改进。

通过深入理解反应机理,能够更好的指导催化剂的设计和工艺参数的控制。

工艺参数控制是甲烷化生产过程的关键技术之一。

主要包括反应温度、压力、H2/CO2含量、催化剂负载量等要素的掌控。

在实际生产过程中,应根据催化剂性质和工艺要求,确定合理的工艺参数,以提高甲烷产率、选择性和催化剂寿命。

此外,对于甲烷化生产中出现的问题,如催化剂堵塞、热力失衡等,应及时调整相关工艺参数,并建立完善的监测体系,以保证生产的连续性、稳定性和可持续性。

综上所述,甲烷化生产是一项非常重要的清洁能源技术,其关键技术包括催化剂开发、反应器设计、反应机理研究和工艺参数控制等方面。

焦炉煤⽓制天然⽓之甲烷化技术现状焦炉煤⽓制天然⽓之甲烷化技术现状刘⾦刚刘振峰杜霞茹娄肖杰吴迪镛(⼤连凯特利催化⼯程技术有限公司⼤连辽宁116085)摘要:焦炉煤⽓制天然⽓项⽬在技术性和经济性⽅⾯具有较强的竞争⼒,已成为焦炉煤⽓综合利⽤的热点技术之⼀。

甲烷化技术是焦炉煤⽓制天然⽓项⽬中的关键技术之⼀,迄今仍未有成熟可靠的商业化应⽤实例。

甲烷化技术主要有绝热多段固定床⼯艺和等温列管⽔冷反应器⼯艺,这些焦炉煤⽓甲烷化⼯艺仍处于试验阶段,其中甲烷化催化剂是⼯艺关键,其稳定性和可靠性等均需进⼀步验证。

关键词:焦炉煤⽓天然⽓甲烷化催化剂1 前⾔中国的独⽴焦化企业每年副产焦炉煤⽓约900亿m3,除了回炉加热⾃⽤,⼯业⽤燃料、发电及放散等之外,⽬前对焦炉煤⽓的综合利⽤主要是制作⼯业原料甲醇。

但国内甲醇产能过剩,⽽且焦炉煤⽓制甲醇技术复杂,投资较⼤。

近些年焦炉煤⽓制天然⽓(管输天然⽓、压缩天然⽓CNG、液化天然⽓LNG)备受关注,该技术能量利⽤效率⾼,⼯艺流程简单,市场前景看好,正逐渐成为焦炉煤⽓综合利⽤的具有较强竞争⼒的新领域之⼀。

国内⾸套焦炉煤⽓制天然⽓项⽬是太⼯天成2007年在⼭西河津实施的焦炉⽓综合利⽤新⼯艺⽰范⼯程,该项⽬中没有甲烷化⼯艺,采⽤前端组成净化、膜分离、低温液化等技术⽣产LNG和H2,项⽬于2009年建成,但由于各种各样原因,该⼯程⼀直未正常开⼯。

另据相关报道,2010年年底,内蒙乌海华清能源科技有限公司15万m3/d 焦炉煤⽓甲烷化制CNG⽰范装置成功开车,该项⽬中主要含焦炉煤⽓深度净化、绝热多段甲烷化、变压吸附、压缩等⼯艺,但由于新近开车,该⼯程还需经受“安稳长满”运⾏的考验。

另据报道,国内已有乌海、曲靖、菏泽、鄂尔多斯、攀枝花、孝义等地焦炉煤⽓制天然⽓项⽬正在规划、拟建或在建,这些项⽬中均含有甲烷化⼯艺,主要由国内和国外技术商提供⼯艺技术和催化剂。

2 甲烷化技术简介在焦炉煤⽓制天然⽓项⽬中,甲烷化⼯艺并不是必须的。

甲烷化工艺流程甲烷化是一种将甲烷转化为有机化合物的技术。

甲烷是天然气的主要成分,而甲烷化工艺则能够将甲烷转化为更有价值的化学品,如甲醇、乙烯和丙烯等。

下面,我将介绍一种甲烷化工艺的流程。

首先,甲烷化反应需要使用一个催化剂来促进反应的进行。

常用的催化剂包括铂、铑和钯等贵金属催化剂。

反应的条件一般为高温和高压环境下。

在反应开始之前,甲烷和空气会被混合在一起,形成甲烷和氧气的混合物。

然后混合物进入一个反应器中,反应器内设置了合适数量的催化剂。

当混合物进入反应器后,甲烷和氧气开始发生反应。

在催化剂的作用下,甲烷的碳氢键被断裂,形成甲基自由基(CH3·),而氧气则会被还原成氧自由基(O·)。

甲基自由基和氧自由基之间会发生链式反应,形成甲醇分子。

甲基自由基和氧自由基首先发生反应,形成甲醛(CH2O)分子。

然后,甲醛再与另一个甲基自由基发生反应,形成甲醇。

这个过程是一个自由基聚合的过程,会连续产生甲醛和甲醇。

甲醇是甲烷化反应的主要产物,可以在后续工艺中被进一步转化为其他有机化合物。

甲醇具有广泛的应用领域,可用于合成其他化学品,如乙醇和丙酮等。

此外,甲醇还可以作为燃料使用。

甲烷化反应的副产物包括二甲醚和甲醛等。

这些副产物的生成量取决于反应的条件和催化剂的类型。

副产物经过适当的处理后,也可以得到一定的经济价值。

甲烷化工艺的流程复杂且多样化,上述为其中一种常见的流程。

在实际应用中,还需要综合考虑反应效率、催化剂的稳定性、副产物的处理等因素。

随着科技的发展,甲烷化工艺也将不断完善,为实现甲烷资源的高效利用提供更好的解决方案。

甲烷化甲烷化技术技术技术综合篇综合篇甲烷化就是利用催化剂使CO 和CO2加氢转化为CH4的方法,此法可以将碳氧化物降低到10ppm 以下,但需要消耗氢气。

一、 加氢反应CO+3H 2=CH 4+H 2O+206.16KJCO 2+4H 2=CH 4+2H 2O+165.08KJ此反应为强放热反应,有氧气存在时,氧气和氢气反应会生成水,在温度低于200℃,甲烷化催化剂中的镍会和CO 反应生成羰基镍:Ni+4CO=Ni(CO)4因此要避免低温下,CO 和镍催化剂的接触,以免影响催化剂的活性。

甲烷化的反应平衡常数随温度增加而下降,作为净化脱除CO 和CO2作用的甲烷化技术,反应温度一般在280~420℃之间,平衡常数值都很大,在400℃、2.53Mpa 压力下,计算CO 和CO 2的平衡含量都在10-4ppm 级。

湖南安淳公司开发的甲烷化催化剂起活温度210℃,使用温度为220~430℃之间。

进口温度增加,催化剂用量减少,压降和功耗有较大的降低。

这部分技术在国内已经非常成熟,而且应用多年。

目前,甲烷化技术已经用在大规模的合成气制天然气上,因此最大的问题是催化剂的耐温及强放热反应器的设计制作上。

二、 甲烷化催化剂甲烷化是甲烷蒸汽转化的逆反应,因此甲烷化反应的催化剂和蒸汽转化催化剂一样,都是以镍作为活性组分,但是甲烷化反应在温度更低的情况下进行,催化剂需要更高的活性。

为满足上述需要,甲烷化催化剂的镍含量更高,通常为15~35%(镍),有时还需要加入稀土元素作为促进剂,为了使催化剂能承受更高的温升,镍通常使用耐火材料作为载体,且都是以氧化镍的形态存在,催化剂可压片或做成球形,粒度在4~6mm 之间。

催化剂的载体一般选用AI 2O 3、MgO、TiO、SiO 2等,一般通过浸渍或共沉淀等方法负载在氧化物表面,再经焙烧、还原制得。

其活性顺序为:Ni/MgO<Ni/AI 2O 3<Ni/SiO 2<Ni/TiO 2<Ni/ZrO 2稀土在甲烷化催化剂中的作用主要表现在:提高催化剂活性和稳定性、抗积炭性能好、提高了催化剂耐硫性能。

Davy甲烷化技术特点Davy甲烷化工艺中,采用Davy公司生产的CRG高镍型催化剂。

其中镍含量约为50%。

该催化剂的起活温度为250℃,最佳活性温度在300~600℃,失活温度大于700℃。

在使用前须对H2进行还原,若温度低于200℃,催化剂会与原料气中的CO等生成羰基镍,但是正常运行时系统温度在250℃以上,J&M公司可以提供预还原催化剂。

因此在开停车段,要避免Ni(CO)4的产生。

一般须用蒸汽将催化剂床层温度加热或冷却到200℃以上,然后用氮气作为冷媒或热媒介质置换。

对于甲烷化反应,合适的n(H2)/n(CO)=3,但在Davy甲烷化工艺中对该比例不需要严格控制,对原料气组分中的CO2也没有严格要求。

这是由于CRG催化剂本生具有CO变换的功能。

另外CRG 催化剂具有对CO和CO2良好的选择性。

因此在净化工艺中,应选择经济的CO2净化指标。

原料气经脱硫后直接进入甲烷化反应。

一般要求净化总硫体积分数小于0.1×10-6就可以,但在戴维甲烷化工艺中甲烷化反应器前设置了保护床,以进一步脱硫,脱硫后总硫小于30×10-9。

由于反应温度的差别,补充甲烷化反应器中的催化剂寿命约比大量甲烷化反应器中催化剂寿命高2~3年。

从已运行的情况来看,催化剂失活主要有2种原因:①催化剂中毒,主要毒物为S;②催化剂高温烧结。

另外催化剂结碳后,也可能造成催化剂局部失活。

甲烷化过程是一个高放热过程,在戴维甲烷化工艺流程中可以产出高压过热蒸汽(8.6-12.0MPa,485℃),用于驱动大型压缩机,每生产1000m3天然气副产约3t高压过热蒸汽,能量效率高。

Davy 工艺生产的SNG气体中,甲烷体积分数可达94%~96%,高位热值达37260~38100kJ/m3,满足国家天然气标准以及管道输送的要求。

托普索甲烷化合成技术特点TREMPTM是托普索循环节能甲烷化工艺的简称。

丹麦托普索公司一直从事该项技术开发,并可以同时提供催化剂及其甲烷化技术。

甲烷化工艺技术甲烷化工是一种将甲烷转化为其他有机化合物的工艺技术。

甲烷是一种无色、无味的气体,是天然气的主要成分之一。

甲烷的主要化工应用是作为燃料使用,但其也可以通过甲烷化工技术转化为其他有机化合物,为化工行业提供原料。

甲烷化工的主要技术是甲烷催化裂解。

这种技术利用催化剂将甲烷分解成碳和氢原子,生成其他有机化合物。

常用的催化剂包括金属氧化物、反应活性炭等。

甲烷催化裂解是一种高温、高压的反应过程,需要严格控制反应条件,以保证反应的高效进行。

甲烷催化裂解的产物主要有乙烷、乙烯、乙炔等。

甲烷化工的应用广泛,其中最重要的应用是乙烯的生产。

乙烯是一种重要的有机化合物,广泛应用于塑料、橡胶、纺织品等产业。

甲烷可以通过甲烷化工技术转化为乙烯,为乙烯产业提供原料,推动化工行业的发展。

另外,甲烷还可以通过甲烷化工技术转化为甲醇、甲醚等有机化合物,应用于化学合成、溶剂、燃料等领域。

甲烷化工技术的发展受到许多因素的影响。

首先是催化剂的研发和应用。

催化剂是甲烷化工技术的核心,其性能直接影响到反应的效率和产物的质量。

目前,研究人员正在努力开发新型高效的催化剂,以提高甲烷化工技术的产能和经济效益。

其次是反应工艺的优化。

甲烷化工反应是一个复杂的体系,涉及到多相流动、传热传质等过程。

通过优化反应工艺,可以提高反应的转化率和选择性,减少能源消耗和环境污染。

最后是节能减排的要求。

作为一种化工技术,甲烷化工在发展的同时也需要考虑对环境的影响。

随着节能减排要求的提高,甲烷化工技术需要更加注重能源的利用和环境的保护。

例如,可以通过优化反应条件、提高催化剂的利用率等方式减少能源消耗和废气排放。

总体来说,甲烷化工技术是一种重要的化工技术,具有广泛的应用前景。

随着能源需求和环境保护要求的增加,甲烷化工技术在未来将会得到更广泛的应用和发展。

同时,甲烷化工技术的研发和应用也需要不断努力,以推动化工行业的技术进步和可持续发展。

甲烷化技术¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯甲烷化技术是煤制天然气的关键环节,一氧化碳和氢气在一定温度、压力和催化剂下合成甲烷的反应叫甲烷化反应。

煤制天然气的原理就是合成气的甲烷化反应,其化学方程式如下:一氧化碳和氢反应:CO +3H2 =CH4 +H2O △H= -206.2kJ/mol反应生成的水与一氧化碳发生作用CO +H2O =CO2 +H2 △H= -38.4kJ/mol二氧化碳与氢作用:CO2 +4H2 =CH4 +2H2O △H =-165.0kJ/mol以上反应体系为强放热、快速率的自平衡反应,温度升高到一定程度后反应速率快速下降且向相反方向(左)进行。

另外甲烷化的过程属于体积缩小的反应,增加反应压力,一方面有利于提高反应速率,另一方面有助于推动反应向甲烷合成向进行,增加压力可以在很大程度上减小装置体积,提高装置产能。

甲烷化反应为强放热反应,每转化1%的CO,体系绝热升温约72℃,因此煤制天然气工艺要解决一氧化碳转化率和反应热的转移问题。

该过程中发生的副反应:一氧化碳的分解反应:2CO =CO2 +C △H= -173.3kJ/mol沉积碳的加氢反应C +2H2 =CH4 △H = -84.3kJ/mol该反应在甲烷合成温度下,达到平衡是很慢的。

当有碳的沉积产生时催化剂失活。

反应器出口气体混合物的热力学平衡,决定于原料气的组成、压力和温度。

目前,甲烷化技术已经用在大规模的合成气制天然气上,最大的问题是催化剂的耐温和强放热反应器的设计制作上。

甲烷化工艺有两步法和一步法两种类型。

两步法甲烷化工艺是指煤气化得到的合成气,经气体变换单元提高H2/CO比后,再进入甲烷化单元的工艺技术。

由于两步法甲烷化工艺技术成熟,甲烷转化率高,技术复杂度略低,已实现工业化运行。

一步法甲烷化工艺是指将气体变换单元和甲烷化单元合并在一起同时进行的工艺技术,也叫直接合成天然气技术。

托普索甲烷化技术¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯TREMP™技术的操作经验可以追溯到20世纪70年代后期,托普索进行了大量的中试验证,保证了该技术能够进行大规模应用。

托普索循环节能甲烷化工艺与鲁奇公司甲烷化技术和Davy公司甲烷化技术有所不同,第一个反应器和第二个反应器为串联,反应气只在第一个反应器进出口循环。

补充甲烷化反应器根据原料气组成和合成天然气甲烷含量要求,需一个或多个。

其典型流程设三个反应器,第一个反应器出口温度在675℃左右,第二个在450—500℃:左右,第三个在350℃左右。

第一个反应器出口气体部分循环,经冷却、压缩回到反应器入口。

TREMP技术第一个反应器在675℃高温下操作,是所有甲烷化技术中最髙的,因此反应气循环比最低,循环压缩机的尺寸最小,循环压缩机成本和能量消耗最低。

由于反应温度高,副产的中压或高压过热蒸汽可直接用于蒸汽轮机,提高了能量利用效率。

甲烷化催化剂反应的高热量,导致有很大的温升;因此甲烷化催化剂的关键是要在高温下保持稳定,同时在低温下也具备活性。

甲烷化反应在低温和高CO分压下,很容易形成不希望出现的羰基镍,因此烧结的控制非常关键,以防止镍晶体的生成。

托普索公司的研究与开发部门开发了专用的两种甲烷化催化剂。

一种是高温的,型号为MCR-2X。

MCR-2X催化剂是基于陶瓷支撑,具备稳定微孔系统,可有效防止镍晶体的烧结。

高镍的表面区域形成理想高甲烷化活性,甚至在相对低温下也是,其在250—700℃温度范围内具有高而稳定的活性。

另一种是低温的,型号为PK-7R。

其工作温度为200—450℃之间。

催化剂使用压力(表压)高达8.0MPa.G,采用高压流程可减小设备尺寸。

髙温催化剂MCR-2X分别在托普索中试验装置和德国Union Kraftstoff Wesseling(UKW)协会的中试装置中进行了独立的测试。

在中试中,同一批催化剂在试验装置上的最长运行时间达10000h,证明MCR-2X是一种具有长期稳定性的催化剂。

MCR-2X累计运行记录超过了45000h。

低温催化剂PK-7R有将近200个业绩(比如用在制氢厂,合成氨厂)。

目前托普索公司也有技术转让的业绩。

戴维甲烷化技术¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯CRG技术最初是由英国燃气公司(BG公司)在20世纪60年代末期和70年代初开发的,是将容易获取的液体馏分作为原料来生成低热值城市煤气中富含甲烷的气体。

为了弥补天然气来源的不足,采用CRG技术提高热值达到天然气标准,在整个英国建造了许多合成天然气(SNG)装置。

从20世纪70年代末期和80年代初期起,BG公司将其研发的注意力转到煤气化上, 并开发出了成渣气化炉(BGL炉作为其开发的一部分,BG公司开发了使用CRG催化剂的工艺,将出煤气化炉的富氢和一氧化碳的气体进行大量甲烷化来生产SNG。

20世纪90年代末期,Davy工艺技术公司获得了将CRG技术对外转让许可的专有权,并进一步开发了CRG技术和催化剂,CRG催化剂是在Davy工艺技术公司的许可下,由Davy的母公司Johnson Matthey生产。

CRG技术流程和鲁奇甲烷化技术流程类似,前二个反应器为高温反应器,采用串并联型式,采用部分反应气循环进料的方式,根据原料气组成和合成天然气甲烷含量要求,后面设一个或多个补充甲烷化反应器。

CRG甲烷化压力可达3.0—6.0MPa,CRG催化剂在230—700℃温度范围内具有高而稳定的活性。

由于高温反应器在高温下操作,循环比比低温操作降低很多,循环压缩机尺寸变小,节省了循环压缩机成本并降低了能量消耗。

由于反应温度高,可副产中压或高压过热蒸汽直接用于蒸汽轮机,提高了能量利用效率。

美国大平原煤气化制合成天然气厂从1985年开始一直使用CRG甲烷化催化剂,到现在已使用了二十多年。

甲烷化各反应段要求催化剂具有不尽相同的特性。

大量甲烷化催化剂要求具有:耐硫性、高活性(小反应器)、热稳定性和高强度的特性:补充甲烷化催化剂要求具有高活性和高强度的特性。

大量甲烷化反应器中的CRG催化剂典型寿命为3年(视原料合成气中的硫含量而定),而补充甲烷化反应器中的CRG催化剂典型寿命为6年(视装罝大修的周期向定)。

该装置2008年进行了催化剂更换,换上了Davy/JM最新的一代CRG催化剂。

Davy/JM公司催化剂经过工业化验证,同时具有变换功能,合成气不需调节HC比,转化率高,使用范围很宽,在230—650℃内具有较高活性。

Davy公司技术第一个反应器合成气出口温度约620 ℃。

2008年,Davy工艺技术公司与美国CashCreek公司签署了8亿m3/a煤制SNG项目,提供技术许可、基础工程设计和催化剂的合同,现基础工程设计已经完成。

目前Davy 工艺技术公司已与国内数家煤制天然气装置签订了技术转让合同。

================================鲁奇甲烷化技术¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯美国大平原煤气化制合成天然气厂使用的就是鲁奇公司煤气化技术。

气化原料煤采用褐煤,进甲烷化H2/CO体积比约为3,设计值为日产3.54 Mm3合成天然气,天然气的热值达到37 054 KJ/Nm3。

目前该装置处理原料煤18 000 t/d,合成天然气产量达到4.67 Mm3/d。

该套甲烷化装置采用三个固定床反应器,前二个反应器为高温反应器,采用串并联型式,CO转化为CH4的反应主要在这两个反应器内进行,称大量甲烷化反应器。

第三个反应器为低温反应器,用来将前两个反应器未反应的CO转化CH4,使合成天然气的甲烷含量达到需要的水平,称补充甲烷化反应器。

前两个反应器采用部分反应气循环进料的方式。

来自上游工段的新鲜合成气分成二股,一股与循环气混合后进入第一个反应器,反应后的气体与另一股新鲜合成气混合后进入第二反应器。

第二反应器出口气体一部分经冷却、压缩循环回第一个反应器入口,另一部分到第三个反应器反应后生产合格的合成天然气。

主要通过产中压饱和蒸汽和预热原料气回收甲烷化反应产生的热量。

最初采用BASF 公司的催化剂,后来改用Davy公司的催化剂。

甲烷化反应温度较低,高温反应器出口温度≥400 ℃。

目前鲁奇公司正在为位于美国Mount Vemor的一家公司做甲烷化的概念设计,该装置副产表压为6.1 MPa的过热蒸汽。

================================。