微乳液法制备纳米材料

- 格式:doc

- 大小:42.00 KB

- 文档页数:5

微乳液法制备纳米材料的概述1.微乳液的形成机理微乳液是由油、水、乳化剂组成的各向同性、热力学稳定的透明或半透明胶体分散体系,其分散相直径一般在10至50nm范围,界面厚度通常为2至5nm,由于分散相尺寸远小于可见光波长,因此微乳液一般为透明或半透明的。

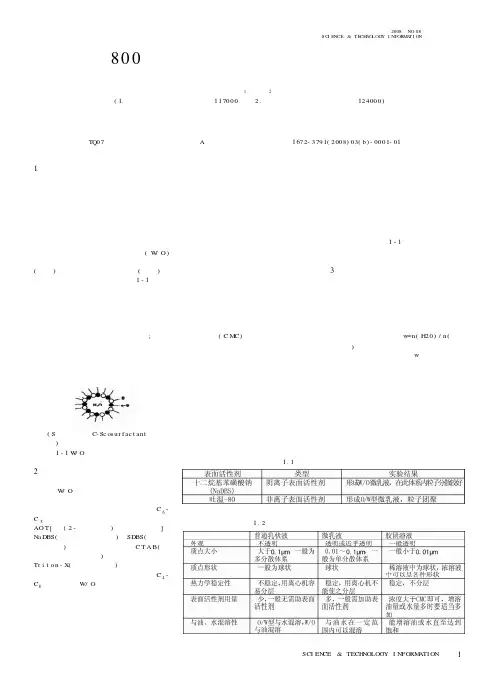

尽管在分散类型方面微乳液和普通乳状液有相似之处即有O/W 型和W/O 型,但微乳液和普通乳状液有2 个根本的不同点:其一,普通乳状液的形成一般需要外界提供能量如经过搅拌、超声粉碎、胶体磨处理等才能形成,而微乳液的形成是自发的,不需要外界提供能量;其二,普通乳状液是热力学不稳定体系,在存放过程中将发生聚结而最终分成油、水两相,而微乳液是热力学稳定体系,不会发生聚结,即使在超离心作用下出现暂时的分层现象,一旦取消离心力场,分层现象即消失,还原到原来的稳定体系。

有关微乳体系的形成机理,目前存在瞬时负界面张力理论、双重膜理论、几何排列理论以及R 比理论,并且有关微乳体系研究的方法还在不断增加。

2.微乳液法制备的纳米材料的特点微乳胶束的结构处于动态平衡中,胶束间不断碰撞而聚集成二聚体、三聚体。

这些聚集体的形成会影响胶束直径的单分散性,进而影响合成微粒粒径的单分散性。

同时,通过控制胶束及水池的形态、结构、极性、疏水性等,可望用分子规模控制纳米粒子的大小、形态、结构及物性的特异性。

用该法制备纳米粒子的实验装置简单,能耗低,操作容易,具有以下明显的特点:(1)粒径分布较窄,粒径可以控制;(2)选择不同的表面活性剂修饰微粒子表面,可获得特殊性质的纳米微粒;(3)粒子的表面包覆一层(或几层)表面活性剂,粒子间不易聚结,稳定性好;(4)粒子表层类似于活性膜,该层基团可被相应的有机基团所取代,从而制得特殊的纳米功能材料;(5)表面活性剂对纳米微粒表面的包覆改善了纳米材料的界面性质,显著地改善了其光学、催化及电流变等性质。

3.制备纳米材料的影响因素:(1)含水量的影响:W/O型微乳液中水核的大小和水与表面活性剂的比例密切相关,水核的大小限制了纳米粒子的生长,决定了纳米微粒的尺寸。

微乳液中制备CuS纳米晶体的研究随着纳米科技领域的不断发展,纳米晶体的制备技术也不断地得到改进。

其中,微乳液法是一种有效的合成方法,可以得到高纯度、高分散度、粒径均匀的纳米晶体。

本文将介绍微乳液中制备CuS纳米晶体的研究。

一、微乳液的基本概念微乳液是一种由非离子型表面活性剂、水和有机溶剂组成的体系。

它的特点是形成了一种稳定的热力学平衡态,具有低表面张力、高分散度、高透明度、高吸收量等优点。

因此,微乳液被广泛应用于化学合成、制备纳米晶体等领域。

具体来说,微乳液中,非离子型表面活性剂形成了一种类似于球形的胶束结构,水和有机溶剂分别被包裹在胶束内部和外部,形成了一种类似于油包水的结构。

由于这种结构的独特性质,微乳液被视为一种重要的反应介质。

二、CuS纳米晶体的制备方法CuS是一种具有良好光学性能和电学性能的半导体材料。

它在太阳能电池、化学传感器、光电催化等领域具有广泛的应用前景。

由于CuS的粒径较小,其表面积大大增加,导致了光学、电学等性质的改变。

因此,纳米CuS晶体的制备方法越来越受到研究者的关注。

目前,制备CuS纳米晶体的方法包括溶剂热法、水热法、化学气相沉积法等。

其中,微乳液法具有制备高纯度、高分散度、粒径均匀的CuS纳米晶体的优点。

三、微乳液法制备CuS纳米晶体的研究进展在微乳液中,CuS纳米晶体的制备通常分为两步:首先是制备Cu2+前驱体,然后将其与S2-离子反应,生成CuS纳米晶体。

目前,国内外学者已经尝试了多种方法制备CuS前驱体,如水热法、化学共沉淀法、柠檬酸法等。

在获得CuS前驱体的基础上,学者们又对反应条件进行优化。

例如张凤霞等人利用正十二烷基三乙基溴化铵(CTAB)和十二烷基聚氧乙烯醚(Brij35)为表面活性剂,乙二醇为溶剂,将CuCl2和TAAH(N-苯基次甲基丙酮酸)分别溶解在乙二醇中,反应温度在70℃下反应8小时,最终得到了平均粒径为50 nm的CuS纳米晶体。

另外,一些学者还通过添加表面活性剂改变微乳液反应液的水相区域,并研究了温度、pH等因素对CuS纳米晶体合成的影响。

纳米材料——微乳液法制备纳米微粒微乳液法的概述:微乳液法是利用两种互不相溶的溶剂在表面活性剂的作用下形成均匀的乳液,从乳液中析出固相从而制备出一定粒径的纳米粉体。

但相对于细乳液和普通乳液而言的,微乳液颗粒直径约为l0~lOOnm,细乳液颗粒直径约为lO0~400nm,普通乳液颗粒直径一般在几百纳米到上千纳米。

一般情况下,将两种互补相溶的液体在表面活性剂作用下所形成的热力学稳定、各项同性、外观透明或半透明、粒径l~lOOnm 的分散体系称为微乳液。

相应的把制备微乳液的技术称为微乳化技术(MET)。

1982年Boutonmt首先报道了应用微乳液制备出了纳米颗粒:用水合肼或者氢气还原在w/0型微乳液水合中的贵金属盐,得到了分散的Pt、Pd、Ru、Ir 金属颗粒(3~40nm)。

从此以后,微乳液理论的研究获得了飞速发展,尤其是2O世纪9O年代以来,微乳液应用研究更快,在许多领域如3次采油、污水治理、萃取分离、催化、食品、生物医药、化妆品、材料制备、化学反应介质,涂料等领域均具有潜在的应用前景。

微乳液法是一种简单易行而又具有智能化特点的新方法,是目前研究的热点。

运用微乳液法制备纳米粉体是一个非常重要的领域。

运用微乳液法制备的纳米颗粒主要有以下几类。

:(1)金属,如Pt、Pd、Rh、Ir、Au、Ag、Cu等;(2)硫化物CdS、PbS、CuS等;(3)Ni、Co、Fe等与B的化合物;(4)氯化物AgC1、AuC1 等;(5)碱土金属碳酸盐,如CaCO3、BaCO3、Sr—CO3;(6)氧化物Eu2O 、Fe2O。

、Bi2O 及氢氧化物如Al(0H)3 等。

1 微乳反应器原理在微乳体系中,用来制备纳米粒子的一般都是W/O型体系,该体系一般由有机溶剂、水溶液、活性剂,助表面活性剂4个组分组成。

常用的有机溶剂多为C6~C8直链烃或环烷烃;表面活性剂一般为A0T(2一乙基己基磺基琥珀酸钠)、SDS(十二烷基硫酸钠)阴离子表面活性剂、SDBS(十六烷基磺酸钠)阴离子表面活性剂、CTAB(十六烷基三甲基溴化铵)阳离子表面活性剂、TritonX(聚氧乙烯醚类)非离子表面活性剂等;助表面活性剂一般为中等碳链C5~C8的脂肪酸。

利用微乳液技术制备纳米材料概述:微乳液是由胶束溶液组成的乳液,其胶束由亲水基团和疏水基团构成,通过适当选择表面活性剂和溶剂,可以制备出稳定的微乳液。

微乳液技术在纳米材料的制备中具有独特的优势,可以得到均一、稳定的纳米颗粒。

微乳液技术制备纳米材料的原理:微乳液技术制备纳米材料的原理主要包括两个方面:胶束模板法和共沉淀法。

胶束模板法是使用微乳液中的胶束作为模板,在乳液中加入所需的金属离子或者其他原料,使其在胶束模板的作用下形成纳米颗粒。

通过调整微乳液中的表面活性剂的类型、浓度和配比,可以控制所得纳米颗粒的形状、大小和分散性。

此外,还可以通过改变胶束的性质,如增加聚合物的链长和交联度,来调控纳米颗粒的形貌。

共沉淀法是利用微乳液中的胶束作为载体,在乳液中同时添加多种金属离子或其他原料,通过化学反应使它们共沉淀并形成纳米颗粒。

其中一种常用的共沉淀反应就是沉淀法制备纳米颗粒。

在沉淀反应中,通过微乳液技术形成的囊泡结构可以有效阻止纳米颗粒的团聚和生长,从而得到稳定的纳米颗粒。

微乳液技术制备纳米材料的优势:1.尺寸可控性:通过调节微乳液中的胶束参数,如表面活性剂浓度、配比和链长等,可以控制纳米颗粒的大小和形状,实现尺寸可控。

2.均一性:由于微乳液中形成的胶束模板具有均匀的尺寸和形状,通过合适的制备条件可以得到均一的纳米颗粒。

3.稳定性:微乳液具有优异的稳定性,可以阻止纳米颗粒的团聚和生长,保持其稳定性和分散性。

4.可扩展性:微乳液技术可以应用于多种材料的制备,如金属纳米颗粒、金属氧化物纳米颗粒、半导体纳米颗粒等。

应用:1.催化剂:纳米催化剂具有高活性和选择性,在催化反应中具有广泛应用前景。

微乳液技术可以制备出非常小尺寸的纳米催化剂,提高其催化活性。

2.生物医学:纳米材料在生物医学领域应用广泛,如纳米药物传递系统、纳米生物标志物等。

微乳液技术可以制备出稳定的纳米载体,用于有效传递药物和检测生物标志物。

3.传感器:纳米材料在传感器领域有着重要的应用,在光学、电化学和生物传感器等方面能够提高传感器的灵敏度和选择性。

微乳液法的原理及应用1. 引言微乳液法是一种重要的纳米粒子制备方法,在材料科学、化工工艺以及生物医学等领域有着广泛的应用。

本文将介绍微乳液法的原理,并探讨它在不同领域的应用情况。

2. 微乳液法的原理微乳液法是利用表面活性剂和油相之间的相互作用力,形成稳定的微乳液,然后通过适当的方法将其转化为纳米粒子的制备方法。

微乳液法的原理基于以下几个关键步骤:2.1 表面活性剂选择在微乳液法中,表面活性剂的选择非常重要。

合适的表面活性剂能够有效地降低油相和水相的表面张力,并促进微乳液的形成。

常用的表面活性剂包括阴离子表面活性剂、阳离子表面活性剂和非离子表面活性剂等。

2.2 油相选择油相是指在微乳液中的非极性溶剂,通常是有机溶剂。

合适的油相选择能够提供适合的环境条件,促进纳米粒子的形成和稳定。

2.3 能量输入微乳液法需要通过能量输入来促进反应的进行。

通常可以采用机械搅拌、超声波处理或高压均质等方法来提供能量输入,以实现纳米粒子的制备。

3. 微乳液法的应用微乳液法在不同领域都有广泛的应用。

以下列举了几个常见的应用领域:3.1 材料科学微乳液法可以用于制备纳米材料,如金属纳米粒子、氧化物纳米颗粒等。

这些纳米材料具有独特的物理、化学和生物学性质,在催化、光学、电子学和生物医学等方面有着重要的应用。

3.2 化工工艺微乳液法可以用于调控反应过程中的粒子大小和形状,从而改善化工工艺的效率和产品品质。

例如,在聚合反应中,微乳液法可以控制粒子大小和分散性,提高聚合反应的选择性和产率。

3.3 生物医学微乳液法在药物输送和生物成像等方面也有着广泛的应用。

通过调控微乳液的组成和结构,可以将药物有效地封装进纳米粒子中,提高药物的稳定性和生物利用度。

此外,微乳液还可以作为载体用于生物成像,如荧光探针的传递和MRI对比剂的制备。

4. 结论微乳液法是一种重要的纳米粒子制备方法,具有较广泛的应用前景。

通过选择合适的表面活性剂和油相,以及适当的能量输入方式,可以制备出具有特殊性质的纳米材料。

微乳液法纳米聚苯乙烯微球的制备与表征微乳液法纳米聚苯乙烯微球的制备与表征是一项重要的研究领域。

它是通过在微乳液中将聚合物前驱体迅速聚合成微球,制备出基本无污染的纳米颗粒,具有很重要的应用意义。

下面我们将从制备步骤和表征分析两个方面来展开讨论。

一、制备步骤微乳液法纳米聚苯乙烯微球的制备需要按照以下步骤进行:1. 制备微乳液:将表面活性剂以一定比例溶解在水中,加入油相中,用高速搅拌器搅拌得到微乳液。

2. 加入聚合物前驱体:将聚合物前驱体加入微乳液中并搅拌,控制良好的温度、时间和pH值等条件,使前驱体快速聚合成微球。

3. 洗涤:将制备好的纳米聚苯乙烯微球用稀硝酸水洗涤,去除微乳液和表面活性剂等杂质。

4. 干燥:将洗涤后的微球在恒温箱中干燥,得到成品。

二、表征分析制备好的微球需要进行一系列的表征分析,常用的方法有扫描电镜(SEM)、透射电镜(TEM)、动态光散射(DLS)等。

1. 扫描电镜(SEM):SEM可以观察到微球的形貌和表面形貌。

通过SEM图像能够发现微球的大小和形状,也能够检测到微球的表面形貌,了解微球的几何形状和微观特征。

2. 透射电镜(TEM):TEM可以观察到微球的内部形貌和结构。

通过TEM图像能够发现微球的内部纳米结构和粒子分布,了解微球的粒径大小和内部结构。

3. 动态光散射(DLS):DLS可以测量微球的尺寸分布和粒径分布。

通过DLS数据能够反映微球的粒径大小和粒径分布情况,为后续应用提供依据。

综上所述,微乳液法纳米聚苯乙烯微球的制备与表征是一项具有重要应用价值的研究,需要按照严格的步骤进行制备和表征分析。

通过适当的控制制备条件和科学的表征方法,可以制备出理想的纳米聚苯乙烯微球,在材料科学、能源科学等领域有着广泛的应用前景。

微乳液法制备纳米材料仇乐乐摘要:本文介绍了使用微乳液法制备纳米材料的一些基本理论和应用。

从微乳液的定义、形成和稳定性理论方面简单的介绍了微乳液。

又从微乳液制备纳米材料的原理和制备出的纳米粒子的特点方面介绍了微乳液法的一些基本知识。

接着又着重讲述了从微乳液法制备纳米材料的影响因素和应用。

最后对微乳液法制备纳米材料做了总结和展望。

关键词:微乳液,纳米材料,影响因素,应用一、引言微乳液是两种不互溶液体形成的热力学稳定的、各向同性的、外观透明或半透明的分散体系,微观上由表面活性剂界面膜所稳定的一种或两种液体的微滴所构成。

它的特点是使不相混溶的油、水两相在表面活性剂(有时还要有助表面活性剂)存在下,可以形成稳定均匀的混合物。

因而在医药、农药、化妆品、洗涤剂、燃料等方面得到了广泛的应用。

微乳可将类型广泛的物质增溶在一相中的能力已被作为反应介质用于无机、有机各类反应。

当在微乳中聚合时,可得到纳米级的热力学稳定的胶乳,微乳质点的纳米级范围使得能够利用微乳技术制备所要求的大小和形状的超细粒子。

实验装置简单,操作容易,已引起人们的重视。

二、微乳液内超细颗粒的形成机理用来制备纳米粒子的微乳液往往是W/O型体系,该体系的水核是一个“微型反应器”,或叫纳米反应器,水核内超细颗粒的形成机理有三种情况:(1)将两个分别增溶有反应物的微乳液混合,由于胶团颗粒间的碰撞,发生了水核内物质相互交换或传递,引起核内的化学反应。

由于水核半径是固定的,不同水核内的物质交换不能实现。

于是在其中生成的粒子尺寸也就得到了控制。

由此可见,水核的大小控制了超细微粒的最终粒径;(2)一种反应物在增溶的水核内,另一种以水溶液的形式与前者混合。

这时候,水相内反应物穿过微乳液界面膜进入水核内,与另一反应物作用产生晶核并生长,产物粒子的最终粒径是由水核尺寸决定的。

超细颗粒形成后,体系分为两相,其中微乳相含有生成的粒子,可进一步分离得到超细粒子;(3)一种反应物在增溶的水核内,另一种为气体。

将气体通入液相中,充分混合使二者发生反应。

反应仍然局限在胶团内。

三、微乳液的形成和稳定性理论描述微乳液形成的一个简单形式是把分散相部分考虑成很小的液滴构型熵发生变化,ΔSconf可近似的表示为:其中n 为分散相的液滴数,kB为Boltzmann常数,φ是分散相的体积分数。

缔合自由能的改变可表示为增加的新界面面积所需的自由能ΔAγ12,和构型熵之和:其中,ΔA是界面面积A的改变量 (半径为r的液滴面积为4πr 2),γ12是在温度T (Kelvin)的1相和2相(如油相和水相)之间界面张力。

分散时小液滴数增加且ΔSconf是正值,如果表面活性剂能将界面张力降到足够低,式中的能量项ΔAγ12相对较小且是正值,这样允许负的并且是有利的自由能变化就可自发形成微乳液。

在无表面活性剂的油-水体系中γo/w是50 mN.m-1级的,在形成微乳液的过程中界面面积ΔA较大通常因数是104至 105这样在无表面活性剂时式中的第二项数量级就是1000 kBT为了满足ΔAγ12 ≤ TΔSconf的条件界面张力应该非常低(约 0.01mN.m-1)一些表面活性剂双链离子型和一些非离子型的能将界面张力降到很低10-2至10-4mN.m-1但在大多数情况下由于在获得低界面张力之前就已达到表面活性剂的CMC这样低的界面张力并不能有单一表面活性剂来获得要进一步降低界面张力的有效方法就是加入第二种具有表面活性的物质即共表面活性剂,如一种表面活性剂或中等链长的醇。

四、微乳液法制备的纳米粒子的特点微乳胶束的结构处于动态平衡中,胶束间不断碰撞而聚集成二聚体、三聚体。

这些聚集体的形成会影响胶束直径的单分散性,进而影响合成微粒粒径的单分散性。

同时,通过控制胶束及“水池”的形态、结构、极性、疏水性等,可望用分子规模控制纳米粒子的大小、形态、结构及物性的特异性。

用该法制备纳米粒子的实验装置简单,能耗低,操作容易,具有以下明显的特点:(1)粒径分布较窄,粒径可以控制;(2)选择不同的表面活性剂修饰微粒子表面,可获得特殊性质的纳米微粒;(3)粒子的表面包覆一层(或几层)表面活性剂,粒子间不易聚结,稳定性好;(4)粒子表层类似于“活性膜”,该层基团可被相应的有机基团所取代,从而制得特殊的纳米功能材料;(5)表面活性剂对纳米微粒表面的包覆改善了纳米材料的界面性质,显著地改善了其光学、催化及电流变等性质。

五、制备纳米材料的影响因素1、含水量的影响W/O型微乳液中水核的大小和水与表面活性剂的比例密切相关,水核的大小限制了纳米粒子的生长,决定了纳米微粒的尺寸。

因此,纳米粒子的粒径可通过调节水量进行控制。

在W/O型微乳液中,研究了水与表面活性剂摩尔比对纳米TiO2粒径和性能的影响。

结果表明,TiO2的晶粒粒径和性能受控于水与表面活性剂摩尔比的大小。

当增加水的摩尔分数时,TiO2的粒径在8~18nm内逐渐增大,光催化活性也随之降低,但其催化性能仍远高于普通粒径的TiO2。

对AOT微乳体系的大量研究表明,该体系中水核的半径和水与表面活性剂的摩尔比呈线性关系。

当水量较低时,水与表面活性剂极性基团的作用很强,形成结合水;随着水量的增加,胶团中出现自由水。

结合水使表面活性剂极性头排列紧密,界面强度增强,纳米粒径减小;自由水的作用则相反。

微乳液中适宜的水与表面活性剂的摩尔比为10~15。

2、溶剂的影响溶剂对纳米粒子尺寸的影响主要表现为影响纳米晶粒的生成速率。

当分别以异辛烷或环己烷与AOT组成微乳体系制备纳米Cu粒子时,由于环己烷更容易插入胶束的尾区,使胶束的界面膜强度增强,减少了胶束之间的碰撞次数,粒子的生长速率放慢,制得的粒子粒径减小且分布均匀。

考察O/W型微乳液中不同添加量的石油醚对羟基磷灰石(HA)粉比表面积的影响。

实验发现,在一定范围内,随着石油醚质量分数的增加,随之增大的液滴尺寸有助于纳米HA微晶的形成。

3、表面活性剂的影响表面活性剂的亲水亲油平衡(HLB)值与体系中油相的HLB值接近时,具备合适的成膜性能,形成的纳米粒子吸附在粒子的表面而成膜,既可防止生成的粒子之间粘结,使纳米粒子均匀细小,又可修饰粒子表面的缺陷,使纳米粒子十分稳定。

否则,在纳米粒子碰撞时表面活性剂膜易被打开,晶粒继续生长,则难以控制粒子的粒径。

表面活性剂具有双亲结构而产生吸附性能,能显著降低纳米微粒的表面张力,防止原生粒子的团聚;其结构不仅影响胶束的半径和胶束界面强度,而且还影响纳米粒子的晶型。

对于O/W型微乳液,表面活性剂要相对过量,使胶束表面富集反应离子,增加胶束表面区域反应物的浓度,加快反应速率。

由于富集的离子与胶束表面活性剂的配位非常稳定,从而形成有序的微晶,粒径分布较窄而且均匀。

4、表面活性剂自组装模板效应的影响不同的表面活性剂具有不同的结构和荷电性质,其浓度不同,在水溶液中的存在形态也不相同,可在溶液中形成胶团、液晶和囊泡等自组装体,因此,可作为纳米材料合成的理想模板,甚至这些团簇自身就是纳米粒子的原型。

有人认为随着表面活性剂浓度的增加,胶束形态的变化存在一个势垒,在低浓度时为球形胶束;当增加浓度使之跨越势垒达到一个新的稳定区域时,胶束的形态也随之发生改变,即存在第二临界胶团浓度(CMC)。

当分散相质量分数达到40%~50%时,微乳液的胶束转变为棒状或圆柱状,进而形成层状或六方液晶。

5、助表面活性剂的影响在一定范围内,随助表面活性剂用量的增加,W/O型微乳液法制得的粒子粒径也逐渐减小。

因为助表面活性剂分子插入到油-水界面膜的表面活性剂分子之间,削弱了离子型表面活性剂离子头之间的静电斥力,降低了界面张力,调节了乳液的HLB值,增强了界面膜的稳定性和强度。

文献报道,在利用微乳液法原位合成铁钴镍/聚苯胺核-壳型纳米复合材料时,助表面活性剂异戊醇的用量对纳米粒径有影响,随着异戊醇含量的增加,铁钴镍纳米粒子的粒径逐渐减小,但助表面活性剂对粒径变化的影响较为缓和。

6、反应物相对浓度的影响适当调节反应物的浓度,可在一定程度上控制纳米粒子的尺寸。

在W/O型微乳液中制备镍纳米粒子时发现,镍离子浓度对纳米粒子的粒径有影响,当镍离子浓度增加时,每个水核内存在较多的镍离子,加快成核速率,形成粒子的粒径减小。

利用聚乙二醇辛基苯基醚(OP)-正庚烷-正己醇-水溶液和吐温-60-溴代十六烷基吡啶-二甲苯-正戊醇-水溶液两体系制备Zn O及其掺杂纳米粒子,通过选择反应途径及调节反应物浓度可控制Zn O纳米粒子的粒径在10~200nm之间。

六、微乳液法在纳米材料制备中的应用微乳液的形成不需要外加功。

是在体系中各种成分达到匹配时,自发形成的。

为了找到这种匹配关系,乳化剂的选择是关键。

目前主要采用亲水一亲油平衡(HLB)法、相转变温度(PIT)体系、豁合能比率(CER)法以及盐度扫描等方法来选择乳化剂。

在选择好合适的微乳液类型、表面活性剂、助表面活性剂和油后,配制微乳液的加料方法主要有两种:一种是把有机溶剂、表面活性剂、醇混合为乳化体系,再向该体系中加入水,在某一时刻体系会瞬间变得透明,一种液体以纳米级液滴的形式均匀地分散在与之不相溶的液体中即可形成微乳液,该法称为Shha法,通常用于制备W/O型微乳液;另一种方法是先将有机溶剂、水、表面活性剂混合均匀,然后向该乳液中滴加助表面活性剂醇,体系也会突然间变得透明,也得到了微乳液,这种方法称为Schulmna 法,通常用于制备O/W型微乳液。

1、制备金属纳米材料金属纳米粒子一般利用氧化-还原反应在W/O型微乳液中制备,主要用作多相反应催化剂和一些特殊材料。

采用CTAB-正戊醇-己烷-水微乳体系制备出粒径为7nm的单分散Au纳米微球。

通过TEM观察到Au纳米球线性和环状的自组装结构以及在聚苯胺诱导下形成的六角晶格。

在W/O型微乳液中用水合肼还原H2PtCl6和K2PdCl4制得Pt-Pd复合纳米粒子,并详细研究了它们的化学性质。

实验结果表明,Pt-Pd纳米材料的电化学吸收性能和电化学催化特性受控于复合粒子的组成。

利用SDS-正己醇-环己烷或甲苯-水微乳体系,用水合阱还原AgNO3制备纳米Ag时发现,在环己烷体系中制备的纳米粒径分布较窄,团聚现象不明显,在甲苯体系中合成的纳米Ag团聚较严重。

实验表明,甲苯体系中反相胶束的界面刚性较弱,胶束间离子交换速率较快,并且胶束不稳定,Ag的沉淀速率较快。

2、制备氧化物纳米材料用微乳液法制备的TiO2,SiO2,TiO2/SiO2等纳米氧化物,粒径小,分布均匀,性能优越,光催化活性较高。

通过微乳液法制备了不同粒径的纳米Zn O粉体,并与螯合物分解法、溶胶-凝胶法进行了比较。

微乳液法制备的纳米Zn O粒径为20nm左右,分布较窄,对Cl2的气敏性能(灵敏度)是同条件下其它两种方法的近20倍。