整机测试标准

- 格式:xls

- 大小:134.50 KB

- 文档页数:2

目录一、目的二、判定依据三、适用范围四、名词解释五、检验条件六、检验方法七、外观检验标准八、LCD检验标准九、缺陷定义表十、GAP检验标准XX笔记本电脑检验标准一、目的本检验规范为了进一步保证产品的质量,在来料时能严格把关,制定出适应本公司的检验标准,为外观检验提供科学、客观的方法。

本检验规范作为XX笔记本电脑外观检验出货时抽样检验的依据。

如符合本规范之产品得以出货,不符合本规范之要求,将对产品做有效之修改,使之符合要求。

对于某些无法用定量表明的缺陷,用供需双方制订的检验标准和封样的办法加以解决。

二、判定依据1.检验数量:按照GB/T 2828.1-2003或者MIL-STD-105E中的一般检查II类水平规定的数量进行抽样检验和判定允收。

2.检验地点:深圳3.允收标准:A类:严重缺点(CRITICAL DEFECT):AQL:0;B类:主要缺点(MAJOR DEFECT):AQL:0.65;C类:次要缺点(MINOR DEFECT):AQL:4.0;4.批的允收/拒收:4.1到货材料依据上述判断标准经质控部门检验合格后,允许接收。

4.2如有货品被判为拒绝接收,且此货品为急需,应根据要求给出紧急处理措施,并按双方协定的有关方法处理。

三、适用范围1.本规范适用于XX笔记本电脑系列产品。

2.有特殊要求的机型以补充说明的方式提供,并以补充说明为准。

四、名词解释1.正面、顶部:合上LCD时的上面及正对向我们的面;打开上盖时的LCD面和键盘面,如下图A所示。

2.侧面、后面、底面:如下图B、C所示。

注:正面、顶部---A,侧面,后部---B,底部——CC3.缺点定义:严重缺点(CRITICAL DEFECT):为与安全规定及政府相关法令相抵触。

主要缺点(MAJOR DEFECT):为电气功能或者机构外观不符合检验标准规定。

次要缺点(MINOR DEFECT):非严重缺点或者主要缺点。

4.术语:4.1有感刮伤:用指甲轻轻滑动,能够感觉到的刮伤,称为有感刮伤。

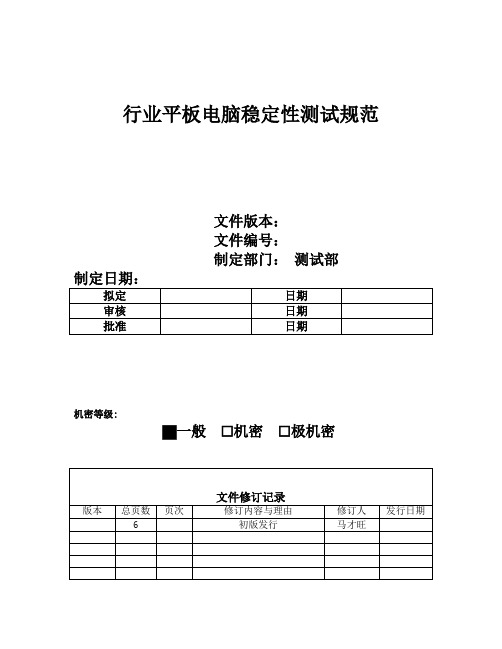

行业平板电脑稳定性测试规范文件版本:文件编号:制定部门:测试部机密等级:█一般□机密□极机密行业平板电脑稳定性测试规范一、测试目的:通过切实有效的测试,确认产品在研发、物料或制造上,是否有潜在性能方面的缺失,确保产品在使用等过程中,符合客户所需的性能要求。

二、适用范围:适用于所有深圳市汉普电子技术开发有限公司研发和生产的行业平板电脑。

三、参考标准:产品规格书。

四、测试环境:25℃,50%RH (常温)。

五、测试数量:5PCS;六、测试内容:1.整机各功能模块稳定性:序号模块项目条件方法判定标准工具备注1使用时长本地1080P视频播放默认亮度状态使用电池测试实际播放时间1.将整机充满电量至100%后开机2.在未连接wifi情况下设置机器为默认亮度。

3.拷贝安装循环播放软件、1080p视频并进行播放4.记录开始测试时间5.待机器播放至电量完全耗尽自动关机,记录结束时间,计算播放时长≥7小时要求关注电池跳变2本地1080P视频播放亮度:最大亮度使用电池测试实际播放时间1.将整机充满电量至100%后开机2.在未连接wifi情况下设置机器为最大亮度3.拷贝安装循环播放软件、1080P视频并播放4.记录开始测试时间5.待机器播放至电量完全耗尽自动关机,记录结束时间,计算播放时长关注电池跳变3待机使用时长默认亮度状态使用电池测试实际待机时间1.在电池充电100%后停止充电,开始放电记时;2.放电过程中设置机台为待机(关闭休眠),默认出厂设置3.机台显示正在关机时,停止计时并计待机时间≥7小时要求关注电池跳变4待机使用时长亮度:最大亮度使用电池测试实际待机时间1.在电池充电100%后停止充电,开始放电记时;2.放电过程中设置机台为待机(关闭休眠),亮度调到最大,其他默认出厂设置3.机台显示正在关机时,停止计时并计待机时间要求关注电池跳变5功耗飞行模式休眠功耗飞行模式休眠1.开机,在未插入sim卡且未连接wifi情况下打开飞行模式,2.使用脚本读取BQ值(FCC,当前容量、电量百分比),休眠24小时3.唤醒后再次使用脚本读取BQ值(FCC,当前容量、电量百分比)4.计算待机时长和平均电流6休眠功耗无网络休眠1.开机,不连接wifi且不插sim卡2.使用脚本读取BQ值(FCC,当前容量、电量百分比),休眠24小时3.唤醒后再次使用脚本读取BQ值(FCC,当前容量、电量百分比)4.计算待机时长和平均电流7wifi休眠功耗连接wifi休眠1.开机,连接wifi2.使用脚本读取BQ值(FCC,当前容量、电量百分比),休眠24小时3.唤醒后再次使用脚本读取BQ值(FCC,当前容量、电量百分比)4.计算待机时长和平均电流83G休眠功耗连接3G网络休眠1.插入电信3Gsim卡后开机2.使用脚本读取BQ值(FCC,当前容量、电量百分比),休眠24小时3.唤醒后再次使用脚本读取BQ值(FCC,当前容量、电量百分比)4.计算待机时长和平均电流9充电时长插入充电器充电默认亮度状态,插入充电器充电1.在电池电量放完后,通过充电线连接充电器和机台,开始计时2.充电过程中设置机台为待机,默认出厂设置,3.机台显示充电满后后停止计时,计算充电时间10插入充电器充电关机插入充电器充电1.在电池电量放完后,通过充电线连接充电器和机台,开始计时2.充电过程中设置机台为关机,默认出厂设置,3.机台显示充电满后后停止计时,计算充电时间11WLAN性能(将路由器信道分别设置为1~13,检查每个信道分别连接到协议模式为B/G/BG/N/BGN模式,检查每个信道)理论传输速度1.使用iperf测试Wlan传输的理论带宽;:BGN混合模式(进入到AP无线网络基本设置中进行设置模式);3.距离:无阻碍,不1.在同一地点放置测试机台和对比机台,检查机台WLAN功能和机器状态,确保测试基本要求;2.上传测试:终端安装(android版)连接到无线AP后打开Iperf,在命令框住输入:iperf -s,PC运行iperf,命令格式上传:20Mbps下载:35MbpsIperfandroid客户端和PC客户端测试0m,在屏蔽室内进行同距离为iperf -i 2 -t30;3.下载设置:在pc上运行Iperf ,终端打开Iperf在命令框住输入iperf -i 2 -t30;4.记录数据按信道1、6、13测试3个信道,每个点测试5次,取平均值12实际传输速度1.使用wififtp传输工具传送140MB的视频MP4文件;2. AP:BGN混合模式(进入到AP无线网络基本设置中进行设置模式);3.距离:1m内,无阻碍1、安装一个ftp传输工具;2、将待测机台和PC接入同一个AP,不接入internet。

1.目的:为 A 类手机生产检验时质量人员有据可依。

2.适用范围:适用于 A 类手机机壳组装的样品至成品的检验。

3.定义:3.1 缺陷等级:3.1.1 致命缺陷(CRITICAL DEFECT):产品存在对使用者的人身及财产安全构成威胁的缺陷.3.1.2主要缺陷( MAJOR DEFEC)T:产品存在以下缺陷,为主要缺陷.3.1.2.1 功能缺陷影响正常使用;3.1.2.2 性能参数超出正常标准;3.1.2.3 漏元件、配件或主要标识,多出无关标识及其它可能影响产品性能的物品;3.1.2.4 包装存在可能危及产品形象的缺陷;3.1.2.5 导致最终客户拒绝购买的结构和严重外观缺陷。

3.1.3次要缺陷( MINOR DEFEC)T:不影响产品使用,最终客户可能愿意让步接受的缺陷。

注: a.有些外观检查中发现的问题会影响产品的功能,则按照功能缺陷的标准来确定缺陷等级;如按键脱落会导致按键无功能,为主要缺陷。

b.有些功能检查中发现的问题仅影响到产品观感,则按照外观缺陷的标准来确定缺陷等级;如按键漏光。

3.1.4 可以接受的缺陷:在制程过程中作质量评估使用, 出厂检查仅供参考。

3.2 手机可视区域划分:AA:在使用过程中客户会刻意留意的部份,LCD 大护镜、小护镜显示区域,按键印刷区域;滑板机及直板机的LOGO处、显示区域、按键印刷区域和摄像头自拍镜等位置;A:在使用过程中总能被客户看见的部份,如翻盖面/ 里壳、主机面壳正面,护镜印刷区域,按键非印刷区域;B:在使用过程中需将手机旋转90°才可以被客户看到的表面部分,即手机的上、下、左、右侧面,另包括手机底壳与电池接触部分,电池面壳和天线等;C:在使用过程中客户不会留意的部分,机壳的电池仓内及电池里壳等和充电器等其它附件;D:维修拆机才能发现的部分,具备满足保护和功能性的需求,无外观要求。

4.抽样计划与允收水准:4.1 抽样计划:按照MLL-STD-105E,正常抽检水平,一次抽样,II 类4.2接受标准:AQL (Cri:0,Maj:0.4,Min:1.0 )5.职责:5.1 品保部负责检验标准的制订和更新;5.2 质检及测试人员负责检验手机的外观检查及其它整体性能测试。

华为技术有限公司文件类型:检验标准文件页码:第1页,共14页文件标题:成品手机整机检验标准1 目的此标准规定了手机成品品质接收标准,保证手机外观、标识、包装及一般性能符合设计要求,确保产品品质。

2 适用范围适用于本公司所有手机产品在代工厂或自行生产的制程质量评估与出货抽样检验。

3 参考文件3.1 各款手机的ID图及相关文件;3.2 各款手机的MD产品装配图及类似相关文件。

3.3 GB/T2828.1-2003 逐批检查技术抽样程序及抽样表4 定义4.1 Cri,Critical Defect,致命缺陷:对产品使用者人身与财产安全构成威胁的缺陷;4.2 Maj,Major Defect,主要缺陷:制品单位的性能不能满足该产品预定的功能或严重影响该产品正常使用性能或可导致客户退机的外观等缺陷;4.3 Min,Minor Defect,次要缺陷:对产品外观产生轻微影响的缺陷;4.4 Acc,Acceptable Defect,可接受缺陷:可以接受的缺陷,在产品制程质量评估时使用,在产品出货抽样检验中仅供参考;4.5 封样,Golden Sample,也称为样板:由设计部门或品管部门或销售部签名认可的、用于确认和鉴别各种订制结构件来料批量供货质量的样品;一般可分为标准样板和/或上限样板、下限样板(上/下限样板一般需征求销售部意见)、结构样板等。

5 抽样计划与接受标准及产品外观检查方式和条件:5.1 抽样计划:按照国标GB/T2828.1-2003 (或等同标准),正常抽检水平,一次抽样,II类;华为技术有限公司文件类型:检验标准文件页码:第2页,共14页文件标题:成品手机整机检验标准5.2 接受标准:AQL(Cri:0,Maj:0.65,Min:1.5)5.3 产品外观检查方式和条件:5.3.1 环境亮度:在距离检测部分50cm处用一个照明亮度值为800LUX以上的照明系通模拟日光。

5.3.2 检查方式和角度:目视,视线与被检查物表面角度在15-90度范围内旋转。

返回编号用例名称测试条件测试步骤测试用例_预期结果样机数量备注测试结果Reliability_test_001载重测试(硬载重)普通手机:手机开机,整个正、反面施加70kgf的压力,承受2秒钟。

触摸屏手机:手机开机,整个正、反面施加70kgf的压力,承受2秒钟。

三防手机:手机开机,整个正、反面施加80kgf的压力,承受2秒钟1.测试前对产品初步检查确保他们有正常的电气和机械性能2.手机正面向上正常放置在水平测试钢台上,对手机整个正面施加规定的压力,停留两秒钟。

3.手机正面向下正常放置在水平测试钢台上,对手机整个背面施加规定的压力,停留两秒钟。

4.每完成一步对样机进行检查(检MMI),测试完成进行终检(检MMI、通话、外观……)参考 附录---机械可靠性测试前后检查用例3载重测试压块面积应与手机相当且压块与手机间应加垫1~2mm泡棉测试过程中手机不能关机,测试完成后手机机械电气功能正常(重点关注LCD性能)。

Reliability_test_002载重测试(软载重)普通手机/触摸屏手机开机状态下,整个正面施加70kgf的压力,承受2秒钟。

1.测试前对产品初步检查确保他们有正常的电气和机械性能2.普通手机/触摸屏手机开机状态下,整个正面施加70kgf的压力,承受2秒钟。

3.测试完成进行终检(检MMI、通话、外观……)参考 附录---机械可靠性测试前后检查用例3软载重测试压块面积应与手机相当或大于手机,且压块为硅橡胶压头(测试压头硅橡硬度应在肖氏70±5度)。

Reliability_test_003挤压测试(1)0.5kgf,挤压中心点,不允许出现水印(2)10kgf,金属棒压头(杆直径8mm,压头弧半径10mm),挤压如下位置,屏幕9个点,听筒位置,FPC位置,sensor位置,芯片上方各一次;4.5kgf,摄像头中心点;10kgf,2s,IC中心,IC两侧各5次(压头以10mm/min的速度施加力)翻盖机内屏不挤压1)试验前,对产品初步检查确保他们有正常的电气和机械性能;2)将产品固定在测试平台上,样品与测试平台之间需要放置3mm厚的防静电皮(静电皮的尺寸要大于产品的尺寸)。

整机检验判定标准准则(一)整机检验判定标准准则是指在生产制造、安装调试、过程控制等环节中,对整机或设备所采用继电器、开关、传感器、电机等电器元器件进行检验与检测,并根据特定的标准和规范对其外观、性能、功能、电气参数等方面进行判定。

这个过程可以有效地保证整机或设备的生产和质量,以及使用寿命和安全性的提高。

整机检验判定标准准则包括定量和定性两种方法。

其中定量的检查项目包括外观检验、电气性能检验、功能检验等;定性的检查项目包括电路板焊接、电气连线、油漆和涂料喷涂等。

定量和定性两种检查方法互相补充,以确保产品的质量目标得以实现。

外观检验是整机检验判定标准准则的基础,其目的是确保整机或设备的外观符合设计要求,并且无表面缺陷、瑕疵、变形、氧化等影响产品外观的缺陷。

电气性能检验包括开路电阻测试、绝缘测试、通断试验和漏电流试验等,通过这些测试可以确保产品的电气性能符合设计要求。

功能检验是整机检验中最为重要的一步,主要是对整机进行性能和功能测试,在检验过程中可以发现性能的弱点,并及时处理。

在整机检验判定标准准则中,质量控制人员需要根据所处的环境、工业知识、技术标准以及组件配备,建立相应的检验严格标准。

在制定标准时,应考虑到检验所需时间、方法、检测结果的可靠性以及整体宏观效果等因素。

同时,标准应简单明了,易懂易行。

总之,整机检验判定标准准则是质量控制人员保证整机或设备质量稳定的保障措施之一。

在实施检验之前应建立相应的标准,并对检验结果进行评估和反馈,及时发现问题产生原因,并采取相应措施解决问题。

通过运用整机检验判定标准准则,可以有效地提高产品的生产效率和质量,从而降低质量成本和维护成本,实现最终的产品质量目标。