150吨转炉倾动机构设计

- 格式:doc

- 大小:3.12 MB

- 文档页数:60

转炉炉型设计转炉是转炉炼钢车间的核心设备。

转炉炉型及其主要参数对转炉炼钢的生产率、金属收得率、炉龄等经济指标都有直接的影响,其设计是否合理也关系到冶炼工艺能否顺利进行,车间主厂房高度和转炉配套的其他相关设备的选型。

2.1 炉型的选择本设计为150t的中型转炉,选用筒球型转炉。

2.2 炉容比与高宽比2.2.1 炉容比(V/T , m3/t)炉容比是转炉有效容积与公容量的比值,主要与供氧强度有关,本设计选取炉容比为0.932.2.2 高宽比高宽比是指转炉炉壳总高度与炉壳外径的比值,是作为炉型设计的校核数据。

在1.25-1.45之间。

2.3 转炉主要尺寸的确定2.3.1 熔池尺寸(1)熔池直径D熔池直径是指转炉熔池在平静状态时金属液面的直径。

可根据公式D?KG ——新炉金属装入量,t;(取公称容量) t ——吹氧时间,min,取16min K——比例系数,取1.70则熔池直径D?K1.7×√(150÷16)=5.21m熔池深度是指转炉熔池在平静状态时,从金属液面到炉底的深度。

对于筒球型熔池,取球缺体半径R = 1.1D = 5726mm,此时熔池体积VC与熔池直径存在如下关系:VC?0.790hD?0.046D,即h0?23VC?0.046D0.79D23。

熔池体积VC = 装入量/比重 =150/5.0 = 30m3 则熔池深度h0?VC?0.046D0.79D23=(30+0.046×5.21)/(0.790×5.21)=1.70m322.3.2 炉帽尺寸(1)炉帽倾角?倾角过小,炉帽内衬不稳定,容易倒塌;过大则出钢时容易钢渣混出和从炉口大量流渣。

在本设计中取? = 60°.(2)炉口直径d0本设计中取炉口直径为熔池直径的48%,即d0 = 5.21×48% = 2.5m =2500mm (3) 炉帽高度H帽口 = 350 mm,则炉帽高度为:取炉口上部直线段高度HH帽 = ?(D?d)tan??H= 1/2(5.21 — 2.5)tan60°+ 0.35 = 2.70m 0022.3.3 炉身尺寸(1)炉身直径转炉炉帽以下,熔池面以上的圆柱体部分称为炉身。

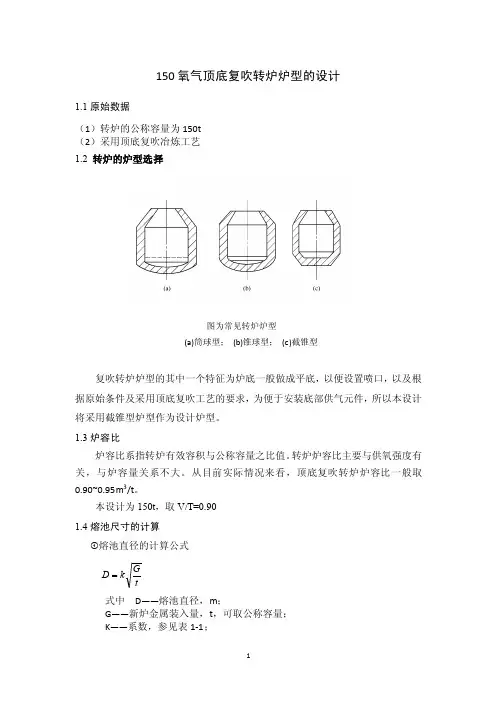

150氧气顶底复吹转炉炉型的设计1.1原始数据(1)转炉的公称容量为150t (2)采用顶底复吹冶炼工艺 1.2 转炉的炉型选择图为常见转炉炉型(a)筒球型; (b)锥球型; (c)截锥型复吹转炉炉型的其中一个特征为炉底一般做成平底,以便设置喷口,以及根据原始条件及采用顶底复吹工艺的要求,为便于安装底部供气元件,所以本设计将采用截锥型炉型作为设计炉型。

1.3炉容比炉容比系指转炉有效容积与公称容量之比值。

转炉炉容比主要与供氧强度有关,与炉容量关系不大。

从目前实际情况来看,顶底复吹转炉炉容比一般取0.90~0.95m 3/t 。

本设计为150t ,取V/T=0.90 1.4熔池尺寸的计算 熔池直径的计算公式 tGkD 式中 D ——熔池直径,m ;G ——新炉金属装入量,t ,可取公称容量; K ——系数,参见表1-1;t ——平均每炉钢纯吹氧时间,min表1-1 系数K 的推荐值b.确定吹氧时间表1.2 推荐的转炉纯吹氧时间本设计的转炉公称容量为150t ,又根据国家关于新建转炉的要求,吹氧时间在16min , 所以选择的吹氧时间为16min 。

取K=1.60 则)(900.41615060.1m t G K D =⋅=⋅= ② 截锥型熔池深度的计算公式为: )(400.1900.4574.0231.19574.0574.0222m D V D V h =⨯=⨯==)(金池 V 池=G/Y=19.231m 3 其中Y=7.8t/ m 3 ③熔池其他尺寸确定. )(43.3900.47.07.01m D D =⨯== 1.5炉帽尺寸的确定①炉口直径d 0.取 )(450.2900.45.00m d =⨯= ②炉帽倾角: 取63°③炉帽高度H 帽: 取H 口=300mm , )(12.263tan )450.2900.4(21tan )(2100m d D H =⨯-=⋅-=θ锥则整个炉帽高度为: )(42.23.012.2m H H H =+=+=锥口帽 炉帽体积:320022073.2432.2341.1)(124m d Dd D H H d V V V =+=++⋅+⋅⋅=+=锥口锥口帽ππ1.6炉身尺寸确定①炉膛直径D 膛=D(无加厚型)=4.900 m②根据炉熔比为0.90,可求出炉子总容积为 )(135300900.03m V =⨯=总)(04.9173.2423.191353m V V V V =--=--=帽池总身 ③炉身高度 )(83.4)900.4(404.91422m D V H =⋅=⋅=ππ身身则炉型内高 )(25.783.442.2m H H H =+=+=身帽内 1.7出钢口尺寸的确定1出钢口直径 )(18.015075.16375.163m T d T =⨯+=+= 2出钢口衬砖外径 )(08.118.066m d d T ST =⨯== 3出钢口长度 )(26.118.077m d L T T =⨯== 4 出钢口倾角β :︒=0β 1.8炉衬厚度确定炉身工作层选800mm ,永久层选150mm.填充层90mm ,总厚度为: 850+150+90=1040mm炉壳内径为: )(98.604.12900.41.12m D D =⨯+=⨯+=壳内炉帽工作层600mm ,永久层150mm. 炉底工作层600mm ,炉底永久层用标准镁砖砌一层450mm , 则炉底砖衬总厚度为600+450=1050mm 故炉壳内型高度为)(70.940.105.142.483.4m H =+++=壳工作层材质全部采用镁碳砖。

内蒙古科技大学冶金工程课程设计说明书150t氧气转炉设计学生姓名班级学号指导老师冶金工程学院年月日目录1转炉物料平衡与热平衡计算---------------------------------------------------------11.1原始数据选取---------------------------------------------------------------------11.2未加废钢和合金的物料平衡计算---------------------------------------------31.3热平衡计算-----------------------------------------------------------------------91.4加废钢和合金的物料平计算--------------------------------------------------12 2转炉炉型设计----------------------------------------------------------------------------152.1转炉炉型选择--------------------------------------------------------------------152.2转炉炉容比与高宽比-----------------------------------------------------------152.3转炉主要尺寸确定--------------------------------------------------------------152.4转炉炉体结构图-----------------------------------------------------------------18 参考文献-------------------------------------------------------------------------------------21转炉物料平衡与热平衡计算物料平衡是计算转炉炼钢过程中加入炉内与参与炼钢的全部物料(如铁水、废钢、氧气、冷却剂、渣料、合金添加剂、被侵蚀的炉衬等)和炼钢过程的产物(如钢水、炉渣、炉气、烟尘等)之间的平衡关系。

八钢150t转炉倾动变频控制系统设计与调试摘要:介绍了八钢150t转炉倾动系统的设计与调试过程,重点对转炉倾动的主从控制、制动器的控制、故障处理等问题和调试中的主要控制参数、程序设计进行了说明。

关键词:转炉;变频调速;矢量控制;主从切换1前言新疆八一钢铁股份有限公司(简称八钢)150t转炉与2012年8月建成投产,由宝钢工程技术有限公司(简称BSE)负责设计、制造以及施工,控制系统采用美国罗克韦尔系统,其转炉、氧枪、副枪等的控制设计安全、可靠、稳定,投产后当月即达产,控制系统运行正常,自动化水平较高,实现了“一键”炼钢的目标。

转炉倾动是系统的核心,根据转炉倾动频繁点动、启动力矩大等特点,八钢150t转炉倾动控制采用交流矢量变频器控制,满足四台变频器同步运行。

2系统的设计2.1倾动控制系统转炉控制系统核心包括倾动控制系统、氧枪控制系统、投料控制系统等,为了解决系统的通讯速度问题,确保控制器与倾动变频器之间通讯快速、可靠,系统设计时采用将倾动系统独立于转炉其他系统,系统只控制转炉倾动及倾动辅助设备,如倾动润滑站、裙罩的升降等。

系统采用ControlLogix 1756-L61控制器作为控制主站,控制网络选用ROCKWELL的ControlNet网络,并且设计两个并行网络,一是与转炉系统其他控制器实现数据交换,另一个是与四台PowerFlex 700S变频器进行数据交换,变频器之间也通过该网络经控制器实现数据交换。

2.2变频器控制系统系统设计了四台电动机驱动,所以对应的设置4台交流变频器,电动机功率为200kW,变频器选用PowerFlex 700S变频器,考虑到转炉倾动负载的变化大、启动力矩大等情况,变频器功率选型比电动机大一个等级,功率为315kW,考虑到倾动控制精度,采用矢量控制方式(FVC),系统结构如图1:从图中可以看出,在每台变频装置的出线侧均设置了刀开关,形成电气回路上的可靠断点,为了检修安全。

课程设计说明书题目名称: 150t顶底复吹转炉炉型设计学院机械工程系(部)课程设计任务书2013-2014 学年第2学期2014 年6月27日教研室主任(签名)系(部)主任(签名)目录1.摘要 (1)2 转炉物料平衡与热平衡计算 (1)2.1 原始数据的选取 (2)2.1.1 原材料成分 (2)铁水、废钢成分见表1.1 (2)2.1.2 假设条件 (3)2.1.3 冶炼钢种及规格成分 (3)2.2.1 渣量及其成分计算 (3)2.2.3 氧气消耗量计算 (7)2.2.4 炉气量及成分计算 (8)2.2.5 未加废钢和合金时的物料平衡表 (8)2.3.1 热收入 (9)2.3.2 热支出 (9)2.3.3 热平衡表 (11)2.4 吨钢物料平衡 (11)3 转炉炉型设计 (12)3.1 转炉炉型的选择 (12)3.2 转炉炉容比与高宽比 (12)3.2.1 炉容比(V/T , m3/t) (12)3.2.2高宽比 (13)3.3 转炉主要尺寸的确定 (13)3.3.1熔池尺寸 (13)3.3.2 炉帽尺寸 (13)3.3.4 出钢口尺寸 (14)3.3.5 炉衬 (15)3.3.6 炉壳 (15)结束语 (17)参考文献 (18)1.摘要转炉炼钢(converter steelmaking)是以铁水、废钢、铁合金为主要原料,不借助外加能源,靠铁液本身的物理热和铁液组分间化学反应产生热量而在转炉中完成炼钢过程。

转炉按耐火材料分为酸性和碱性,按气体吹入炉内的部位有顶吹、底吹和侧吹;按气体种类为分空气转炉和氧气转炉。

碱性氧气顶吹和顶底复吹转炉由于其生产速度快、产量大,单炉产量高、成本低、投资少,为目前使用最普遍的炼钢设备。

转炉主要用于生产碳钢、合金钢及铜和镍的冶炼。

2003年我国转炉钢产量已接近1.9亿t,占我国钢产量的85.2%,约占世界转炉钢的25%。

50~300t转炉由2001年的75座增至2003年的134座,工艺技术进一步优化。

150t转炉课程设计一、课程目标本课程旨在通过对150t转炉生产流程的学习,使学生了解转炉冶炼的基本原理、技术流程、设备组成和调控要点,同时培养学生解决实际生产问题的能力。

二、课程内容1.转炉冶炼基本原理和工艺流程2.转炉设备组成及操作规程3.出钢渣与合金的综合利用4.转炉炉墙冷却水治理技术5.转炉操作过程中常见问题及解决方法三、教学方式本课程通过理论授课与实际操作相结合,通过案例分析和互动授课,加强学生对转炉冶炼实际操作的理解。

实际操作考核重点在于学生对转炉设备组成的掌握,以及转炉炉墙冷却水治理技术的运用。

四、教学计划教学计划分为三个阶段,每个阶段的内容和时间如下:阶段一时间:1周内容:1.对转炉冶炼基本原理进行讲解,并结合实际案例进行分析。

2.学习转炉工艺流程和设备组成,并对其进行模拟实验。

3.学习转炉操作规程,了解常用的调控要点。

阶段二时间:2周内容:1.学习出钢渣与合金的综合利用技术,并进行模拟实验。

2.学习转炉炉墙冷却水治理技术。

3.分析转炉操作过程中常见问题,并提供相应解决方法。

阶段三时间:1周内容:1.进行模拟操作考核,对学生进行转炉炉墙冷却水治理技术的实际运用考核。

2.对前两个阶段的学习内容进行复习巩固,提高学生的理论和实践能力。

五、教学评估教学评估主要采用考试和操作实验考核相结合的方式。

其中考试分为理论考试和综合操作考核。

综合操作考核则是将前两个阶段的学习内容进行实际应用操作,对学生的操作能力进行考查。

教师根据理论考试、实际操作考核以及学生日常表现等多项指标来进行评分,并据此确定最终的总评成绩。

六、教材本课程无固定教材,教师将根据课程的具体内容和要求,自行编写教学讲义和案例分析材料,以便更好地传达本课程的知识点和应用技能。

同时,教师将提供相关的参考书目供学生自己查阅。

150吨转炉倾动机构设计转炉倾动机构是转炉中重要的关键组成部分,它负责控制和实现转炉的倾动运动。

本文将对150吨转炉倾动机构的设计进行详细介绍。

一、机构总体设计1.能够精确控制转炉的倾动角度和倾动速度。

2.具备良好的结构刚度和稳定性,能够承受大的工作负荷和外载荷。

3.结构紧凑,占用空间小,便于维修和保养。

根据以上要求,可以采用液压倾动机构设计,结合电液伺服控制系统实现转炉的精确倾动控制。

二、主要机构设计1.倾动油缸:为了满足150吨转炉的工作负荷,倾动油缸应具备较大的推力和工作行程。

同时,油缸的密封性能要良好,以确保油液不泄漏。

另外,还需要考虑油缸的结构刚度和稳定性。

2.倾动支撑:倾动支撑主要由液压缸支撑杆和转炉的支座构成。

支承装置需要具备良好的可靠性,并且能够承受转炉的工作力和外载荷。

此外,需要采取防倾倒装置,确保倾动过程中的安全。

3.控制系统:倾动机构的控制系统采用电液伺服控制,主要由液压系统、传感器和控制器构成。

通过传感器对转炉的倾动角度进行实时监测,然后通过控制器对液压系统进行控制,从而实时调节液压缸的工作状态,实现精确的倾动控制。

三、安全保护措施为了确保转炉倾动机构的安全可靠运行,应采取以下安全保护措施:1.安装倾动限位装置和位置传感器,确保倾动角度的范围在设计要求内。

2.安装倾动过程中的紧急停止按钮和紧急刹车装置,以确保在紧急情况下能够迅速停止倾动运动。

3.安装机械和液压压力保护装置,确保转炉倾动机构不会超载。

4.设置防坠落装置,确保在发生意外情况时能够有效防止转炉倾倒。

四、结论设计150吨转炉倾动机构,需要考虑转炉的工作负荷、倾动精度和安全性等因素。

采用液压倾动机构设计,配合电液伺服控制系统,能够实现精确的倾动控制。

同时,还需要设置合理的安全保护装置,确保倾动过程的安全可靠性。

以上就是150吨转炉倾动机构设计的详细介绍。

课程设计说明书设计题目:150t氧气转炉设计姓名:班级:09冶金13班学号:2021150913012012年12月28日目录1 氧气转炉设计 (1)炉型设计 (1)2 烟气净化系统设备设计与计算 (5)烟气计算 (5)主要设备的设计和选择 (6)溢流定径文氏管(一级文氏管) (7)重力脱水器 (9)2.2.3矩形滑板调径文氏管(二级文氏管) (10)2.2.4 180°弯头脱水器 (14)2.2.5 复挡脱水器 (15)2.2.6贮气柜选择 (16)2.2.7风机选择 (17)1氧气转炉设计 炉型设计 1、原始条件炉子平均出钢量为150吨钢水,钢水收得率取92%,最大废钢比取20%,采用废钢矿石法冷却。

铁水采用P08低磷生铁 (ω(%,ω(P)≤0.2%,ω(S)≤0.05%)。

氧枪采用四孔拉瓦尔型喷头,设计氧压为a2、炉型选择:根据原始条件采用筒球形炉型作为本设计炉型。

3、炉容比 取V/T=4、熔池尺寸的计算tKD G = 确定初期金属装入量G :取B=15%那么()t 15292.01%15215021B 2T 2G =⨯+⨯=⋅+=金η ()3m 4.228.6152GV ===金金ρ 确定吹氧时间:根据生产实践,吨钢耗氧量,一般低磷铁水约为50~57m 3/t(钢),高磷铁水约为62~69m 3/t(钢),本设计采用低磷铁水,故取吨钢耗氧量为57m 3/t(钢),并取吹氧时间为15min 。

那么()[]min t /m 8.315573⋅===吹氧时间吨钢耗氧量供氧强度取K=2那么()m 156.51515262.1D ==筒球型熔池深度的计算公式为:()m 366.1156.579.0156.5046.04.22D 79.0D 046.0V h 2323=⨯⨯+=+=金 确定D=5.156m,h=66m 。

球冠的弓形高度h 1=0.12D=0.12×5.156=19(m)炉底球冠曲率半径R=D=1.1×=5.672(m)5、炉帽尺寸确实定d 0:取d 0=0.5 D=0.5×5.156= (m) θ:取θ=62° H 帽:()()m 42.262tan )578.2156.5(21tan d D 21H 0=︒⨯-==θ-膛 取H 口=400mm,那么整个炉帽高度为:()m 82.24.042.2H H H =+=+=口膛帽在炉口处设置水箱式水冷炉口 炉帽局部容积为:()3222202002m 55.31 4.0578.24578.22.578156.5156.542.212H d 4)d Dd D H 12V =⨯⨯++⨯+⨯⨯=⋅+++=ππππ)( (口膛帽6、炉身尺寸确定D 膛=D(无加厚段),可求出炉子总容积为V 总=×150=150(m 3)()3m 05.9655.314.22150V V V V =--=--=帽金总身()m 60.4156.5405.964V H 22=⨯=⨯=ππD 身身那么炉型内高()m 786.860.482.2366.1H H h H =++=++=身帽内 7、出钢口尺寸确实定()()m 18.0cm 8115075.163T 75.163d T =≈⨯+=+= ()m 08.118.06d 6d T ST =⨯==()m 26.118.07d 7L T T =⨯==β:取β=18°8、炉衬厚度确实定炉身工作层选700mm,永久层115mm,填充层100mm,总厚度为700+115+100=915(mm)。

唐山xx钢铁有限公司新区炼钢工程施工组织设计中国xx集团xx分公司xx项目经理部20xx年x月x日1、编制说明: (3)1.1工程名称: (3)1.2编制目的、宗旨: (3)1.3编制依据: (3)1.4本工程采用的规范标准及法律法规: (3)2、工程概况: (5)2.1钢结构概况 (5)2.2给排水概况: (8)2.3施工条件概况: (9)3、施工部署: (9)3.1项目进度目标: (9)3.2项目管理目标: (9)3.3项目管理及施工顺序: (10)3.4现场材料贮存、堆放、成品保护: (16)3.5需要编制的主要施工方案: (16)4、施工方案: (17)4.1本工程重点难点分析: (17)4.2钢结构制作: (18)4.3钢结构安装: (40)4.4彩板维护结构工程施工: (60)4.5工艺管道安装工程施工: (67)4.6隐蔽工程项目: (75)5、质量保证体系及保证措施: (75)5.1质量管理体系: (75)5.2质量保证体系: (76)5.3质量保证措施: (77)6、安全保证体系及保证措施: (79)6.1安全管理: (79)6.2安全保证措施: (80)6.3安全技术措施: (81)6.4消防保卫措施: (82)7、文明施工保证措施: (83)7.1文明工地目标: (83)7.2场容管理措施: (83)7.3文明施工措施: (84)7.4环境及卫生保证措施: (84)8、施工网络计划: (85)9、施工平面图: (86)10、技术措施: (86)1、编制说明:1.1工程名称:唐山xx钢铁有限公司新区炼钢工程1.2编制目的、宗旨:本施工组织设计是为唐山xx钢铁有限公司新区炼钢工程施工需要而编制的。

编制的指导思想是:编制时为业主着想,施工时对业主负责,竣工时让业主满意,同时在经济上合理,技术上可靠的前提下,保质、保量、保工期。

1.3编制依据:本施工组织设计的编制依据是:国家现行规范、规程、标准以及本工程的现场实际情况、相关设计图纸及文件资料和ISO9001:2000、ISO14001:1996、OHSAS18001:1999整合型管理体系标准,并结合以往施工同类工程特点、经验材料,我公司施工能力、技术装备状况制定的。

150t转炉本体设备安装方案一.工程概况1、工程简介武钢薄板坯连铸连轧工程中设计有2台150t转炉,转炉的倾动机构为全悬挂式,托圈与炉壳间由5组悬挂装置连接,其中托圈重170.616t,轴承座(轴承、瓦座)重14.1t;炉壳(包括水冷炉口)重159.1t,悬挂装置重56t,倾动机构(包括扭力杆)总重114.175t。

转炉安装于BC跨,209~211线间,传动侧轴承座安装基础标高为+7.03m,非传动侧轴承座安装基础标高为+6.74m,耳轴中心标高+10.83m。

2、工程特点转炉位于BC跨,其中心距离C列2m,即在C列承轨梁下,且炉体、托圈单体重量大,故不能使用吊车直接吊装,需制作承运台架配合安装。

耳轴与托圈为整体,轴承与耳轴为过盈配合,故轴承安装必须对轴承加热进行热装。

倾动机构大齿轮与耳轴间由切向键定位,为过盈配合,故切向键需进行冷装。

倾动机构安装要利用卷扬与280t行车配合进行安装。

3、设备进场状态炉壳和托圈将分段进入施工现场,由制造厂家进行组对焊接,通过业主、监理验收合格后交施工单位施工。

倾动机构由设备制造厂制造好后发现场,根据安装需要进行解体或组装。

二、编制依据1、中冶南方设计的施工图2、设备安装相关技术规范3、一冶以往施工的类似工程总结4、现场实际施工条件三、执行的规范和技术标准武钢CSP氧气顶吹转炉安装工程施工应执行设计文件规定的技术要求和以下验收规范:GB50205—95 《钢结构施工及验收规范》YBJ202-83 《冶金机械设备安装工程施工及验收规范—炼钢设备》GB50231-98 《机械设备安装工程施工及验收通用规范》四、施工准备1、焊机、卷扬、钢丝绳、卡环等工机具准备到位2、经纬仪、水准仪、精水平仪、外径千分尺、内径千分尺等测量机具准备到位3、炉体安装用运输台架、轴承加热油箱、切向件冷冻箱等制作好4、设备进场,设备资料齐全5、炉下钢包车轨道安装完,2台钢包车安装到位五、设备安装1、设备安装步骤2、轴承座安装2.1测量放线及基础验收转炉基础完成后,由基础施工单位进行中交,我单位测量人员对基础进行测量放线,做好测量控制网,埋设中心标板和基准点。

150吨转炉倾动机构设计摘要转炉设备中,倾动机械是实现转炉炼钢生产的关键设备之一,炉体的工作对象是高温的液体金属,在兑铁水、出钢等项操作时,要求炉体能平稳地倾动和准确的停位。

为获得如此低的转速,需要很大的减速比。

转炉炉体自重很大,再加装料重量等,整个被倾转部分的重量要达上百吨或上千吨。

转炉倾动机械的工作属于“启动工作制”。

机构除承受基本静载荷作用外,还要承受由于启动、制动等引起的动载荷。

这种动载荷在炉口刮渣操作时,其数值甚至达到静载荷的两倍以上。

转炉倾动机械随着氧气转炉炼钢生产的普及和发展也在不断的发展和完善,出现了各种型式的倾动装置。

本设计为带有扭力杆缓冲止动装置的全悬挂式倾动机械,扭力杆可以缓冲转炉倾动时产生的载荷和冲击,而且对耳轴不产生轴向力。

本设计的主传动系统为四个对角线布置的一次减速机带动一个位于其中心的二次减速机,从而带动整个转炉进行回转工作。

每一台一次减速机的输入轴由一个直流驱动电动机带动工作,四台一次减速机借助其法兰盘凸缘固定在二次减速机的外壳上,在其输出轴上安装的小齿轮与安装在耳轴上的悬挂大齿轮相啮合,组成二次减速机。

关键词:转炉,倾动机械,倾动装置150 t converter tilting mechanism designAbstractConverter device, tilting mechanical equipment is one of the key steelmaking production , furnace work object is a liquid metal temperatures in hot metal , other items when tapping operation , requiring tilting furnace can smoothly and accurately stop bit . To obtain such a low speed, requires a large reduction ratio. Great weight converter furnace , plus loading weight, etc. , the entire weight of the part to be tilting up hundreds of tons or thousands of tons . Converter tilting mechanical work belongs to " start working system ." In addition to the basic institutions to withstand static loads , but also to withstand dynamic loads due to start , braking caused . This dynamic load in the mouth skimming operation, more than twice its value even to static loads. With the converter tilting BOF steelmaking machinery popularization and development also continues to develop and improve , there have been various types of tilting the device . The torsion bar is designed with a full buffer stopper suspended mechanical tilting torsion bar and can buffer the impact load generated when the converter is tilted , and the axial force is not generated trunnion . The design of the main drive system is arranged in a four diagonal reducer drive one at the center of the second gear , so as to drive the rotary converter work performed . Each one gear input shaft driven by an electric motor driven by a DC to work four first gear with its flange flange mounted on the second gear housing , the output pinion shaft installation and installation in the trunnion suspension gear meshed , the second gear component .Keywords:Converter, Tilting machine, Tilting devices目录摘要................................................................................................................................ - 1 - Abstract .................................................................................................................................. - 2 - 1 绪论.................................................................................................................................... - 5 -1.1 研究背景................................................................................................................ - 5 -1.2 转炉炼钢的特点.................................................................................................... - 5 -1.3 转炉炼钢的工序.................................................................................................... - 6 -1.4 转炉炼钢在国内外的发展情况............................................................................ - 6 -1.5 本论文主要研究内容............................................................................................ - 7 -2 方案选择与评述................................................................................................................ - 8 -2.1炉型的选择............................................................................................................. - 8 -2.2 倾动机构的选择与评述........................................................................................ - 8 -2.2.1 倾动机构的配置形式 ............................................................................... - 9 -2.2.2 分减速机结构形式 ................................................................................. - 10 -2.2.3 主减速机结构形式 ................................................................................. - 11 -2.2.4电机结构形式 .......................................................................................... - 11 -2.2.5联轴器结构形式 ...................................................................................... - 11 -2.2.6缓冲装置结构形式. ................................................................................. - 12 -3转炉倾动力矩的确定....................................................................................................... - 13 -3.1 转炉重心的确定.................................................................................................. - 13 -3.2 转炉倾动力矩的计算.......................................................................................... - 13 -3.2.1 空炉与炉液综合力矩计算 ..................................................................... - 14 -3.2.2 摩擦力矩的计算 ..................................................................................... - 15 -3.3 最佳耳轴位置的确定.......................................................................................... - 16 -3.4 转炉倾动力矩修正.............................................................................................. - 16 -4电机、联轴器和制动器的选择与校核........................................................................... - 20 -4.1电机的选择与校核............................................................................................... - 20 -4.1.1 电机的选择 ............................................................................................. - 20 -4.1.2电机的校核 .............................................................................................. - 20 -(1) 电动机工作制度JC及发热值校核 .......................................................... - 21 -(2) 电动机过载校核......................................................................................... - 21 -(3)电机启动时间的计算................................................................................... - 22 -4.2 联轴器选择.......................................................................................................... - 23 -4.3 制动器的选择与校核.......................................................................................... - 24 -4.3.1制动器的计算与选择 .............................................................................. - 24 -4.3.2 制动时间校核 ......................................................................................... - 25 -5 传动系统的设计与校核.................................................................................................. - 26 -5.1 减速机总传动比计算.......................................................................................... - 26 -5.2 减速机齿轮设计.................................................................................................. - 26 -5.2.1 各级传动比分配与齿数确定 ................................................................. - 26 -5.2.2 各轴功率、转速及转矩的计算 ............................................................. - 26 -5.2.3 齿轮传动的设计 ..................................................................................... - 27 -5.3 减速机轴的设计.................................................................................................. - 44 -5.3.1减速机轴的设计与轴承选择 .................................................................. - 44 -5.3.2 减速机轴的校核 ..................................................................................... - 48 -5.4 轴承的选择与校核.............................................................................................. - 50 -6 扭力杆系统的设计.......................................................................................................... - 52 -6.1 扭力杆缓冲止动装置材料的选择...................................................................... - 52 -6.2 扭力杆设计计算.................................................................................................. - 53 -6.2.1扭力杆直径和曲柄半径的确定 .............................................................. - 53 -6.2.2 安全座空隙的确定 ................................................................................. - 53 -7 设备的可靠性与经济性评价.......................................................................................... - 54 -7.1 设备的可靠性...................................................................................................... - 54 -7.1.1 设备可靠度的计算 ................................................................................. - 54 -7.1.2 设备平均寿命 ......................................................................................... - 54 -7.1.3 机械设备的有效度 ................................................................................. - 55 -7.2 设备的经济性评价.............................................................................................. - 56 -7.2.1 投资回收期计算 ..................................................................................... - 56 -7.2.2 盈亏平衡分析 ......................................................................................... - 57 - 总结.............................................................................................................................. - 58 - 致谢.............................................................................................................................. - 59 - 参考文献.............................................................................................................................. - 59 -1 绪论1.1 研究背景钢铁工业一直是整个工业发展的基础,对于钢的冶炼也一直是工业发展中必不可少的组成部分。